Толщина переставной опалубки для стен зависит от нагрузок, которые она должна выдерживать, и типа используемого строительного материала. Обычно для жилых зданий достаточно опалубки толщиной от 12 до 18 мм, но для более сложных конструкций может потребоваться более мощная опалубка.

Также необходимо учитывать дополнительные факторы, такие как высота стены, скорость бетонирования, наличие усиливающих элементов и т.д. Важно провести расчеты или проконсультироваться со специалистом, чтобы выбрать оптимальную толщину опалубки для конкретного строительного проекта.

- Переставная опалубка используется для создания стен при строительстве зданий.

- Толщина переставной опалубки должна быть достаточной для обеспечения прочности и устойчивости стены.

- Обычно толщина опалубки составляет от 12 до 20 мм, в зависимости от конструкции и нагрузки на стену.

- При выборе толщины опалубки необходимо учитывать тип используемого материала, а также условия эксплуатации здания.

- Также важно учитывать правильное уплотнение и установку опалубки, чтобы избежать деформации стены в процессе заливки бетона.

«Правильная» переставная опалубка для монолитных стен из керамзитобетона. Оптимизация технологии

Из моего предыдущего опыта работы с керамзитобетоном, я решил улучшить опалубку для отливки стен и внутренних перегородок из него. Предыдущая опалубка была неудобной в использовании, так как не позволяла стыковать ее части без дополнительных накладок для равномерного размещения отверстий под стяжки.

Это создавало неудобства в работе. На стене возникали небольшие "наросты" толщиной до 1 см, их приходилось убирать, а также заделывать щели между опалубками. Это требовало дополнительного времени на переустановку опалубки.

Для устранения недостатков было принято решение создать новую опалубку (старая также используется, но постепенно модернизируется).

В первую очередь, был увеличен объем опалубки. Ранее фанерный лист размером 1220 х 2440 мм разрезался на 9 частей (размер боковины ~ 80 х 40 см). Теперь он разрезается на 4 части (~ 122 х 61 см). Таким образом, объем опалубки при толщине стен в 50 см увеличился до примерно 350 литров (вместо 160).

Во-первых, я отказался от делания отверстий в центральной части опалубки. Толщина фанеры 8 мм оказалась достаточной для использования крупнопористого керамзитобетона, и я почти не использовал средние стяжки. Поскольку длина опалубки была увеличена, я планировал прикрепить к ней саморезами пару деревянных брусков для дополнительной продольной жесткости, но и этого не потребовалось.

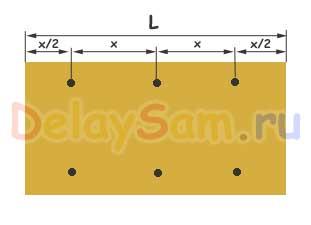

Во-вторых, я решил переместить отверстия под стяжку так, чтобы при последовательной стыковке опалубок расстояние между крайними отверстиями соседних опалубок соответствовало расстоянию между отверстиями самой опалубки. Это позволит без проблем сдвигать опалубку на полшага, если потребуется. Для этого пришлось решить простое уравнение для первого класса:

Х + Х + Х/2 + Х/2 = L

Для проверки новой опалубки я решил использовать ее при строительстве несущих стен — перегородок, которые будут установлены внутри здания. Поскольку керамзитобетон достаточно легкий материал, а перегородки будут расположены к неотапливаемому гаражу, я решил сделать их толщиной в 1 кирпич — 25 см.

Для обеспечения прямолинейности стен и предотвращения ёрзания опалубки, а также для предотвращения вытекания раствора снизу опалубки, я использовал контур стены из кирпича, выложенного тычковым рядом.

Таким образом, опалубка была установлена точно и идеально. Для обеспечения одинаковой толщины стены, при установке опалубки я использовал кирпич как "эталон" ширины на каждой верхней стяжке. Кирпич не мешал процессу заливки бетона, и по мере поднятия уровня бетона до стяжки, стяжка слегка ослаблялась (на пол-оборота гайки), и кирпич вынимался.

Таким образом, удалось достичь почти идеальной ровности, вертикальности и одинаковой толщины стены из монолитного керамзитобетона.

При изменении уровня отлива стены, опалубка перемещалась на 1 этаж вверх. При этом порадовало качество шва между опалубками. Разница (шов) составила всего лишь 2-3 мм! При последующей отделке стены (штукатурка) не понадобится никакая дополнительная обработка и шпатлевка.

И поскольку опалубка с рабочей стороны обтянута полиэтиленовой пленкой, закрепленной степлером, то поверхность бетона в основном очень гладкая, почти зеркальная.

Скорость перемещения опалубки также значительно увеличилась. И хотя я все еще закрывал соединения опалубки простой доской на нескольких винтах, чтобы обеспечить одну плоскость, это вообще не сравнивается со стыковкой опалубки с помощью отдельных кусков фанеры.

Так как опыт оказался очень положительным, я принял решение просверлить отверстия под стяжки и в остальной части опалубки. Плюсом является то, что крупнопористый керамзит практически не имеет жидкой фракции раствора, поэтому наличие отверстий в боковых стенках никак не влияет на качество заливки.

Большой объем опалубки положительно сказался на производительности — скорость возведения стен значительно выросла. Благодаря этому больше времени остается на заливку стен, а не на переустановку опалубки.

Если кто-то решит воспользоваться моим опытом по строительству стен из керамзитобетона, то ему следует учесть и мои ошибки в изготовлении опалубки.

Разборно-переставная мелкощитовая и крупнощитовая опалубка

Оперение-перестановочная конструкция включает в себя отдельные доски и поддерживающие их элементы: ребра, ручки, стяжки и т. д. На высоте опалубочные доски поддерживают стойки (одиночные или комплексные) с раскосами и связями, образуя леса. Технологический процесс установки опалубки состоит в следующем. Опалубочные доски устанавливаются вручную или с помощью крана и закрепляются в заданном положении. После заливки бетоном и достижения бетоном необходимой прочности для снятия опалубки, опалубочные и поддерживающие устройства снимаются и перемещаются на новое место (отсюда название "разборно-перестановочная"). Существует два основных типа разборно-перестановочной опалубки: мелкощитовая и крупнощитовая.

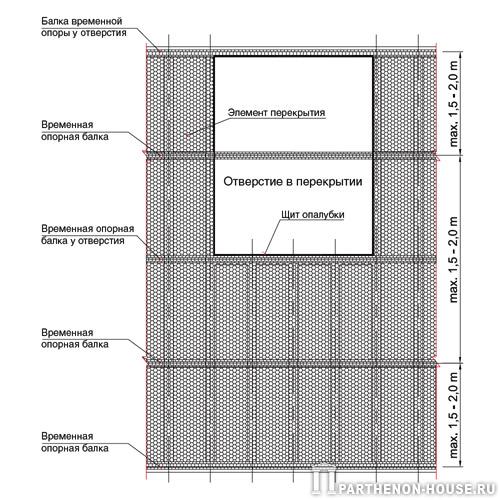

Главными компонентами легкосборной опалубки являются плоские, G-образные или изогнутые панели с каркасной или без каркасной конструкцией, площадью до 1,5-2,0 м² и массой не превышающей 50 кг (в соответствии с Государственным стандартом по подъему тяжестей вручную).

В настоящее время в сфере строительства все чаще применяют унифицированную опалубку, которая состоит из инвентарных щитов различных типоразмеров, вместе с инвентарными поддерживающими устройствами и креплениями. Основные размеры щитов унифицированной опалубки, как правило, соответствуют модульному размеру (300 мм по ширине и 100 мм по высоте). Примером такой опалубки может служить унифицированная опалубка «Монолитстрой». С мелкощитовой опалубкой можно собирать формы для практически любых бетонных и железобетонных конструкций: стен, фундаментов, колонн, ригелей, плоских, часторебристых и кессонных перекрытий и покрытий, бункеров, башен и т. д. Универсальность опалубки достигается за счет возможности соединения щитов по любым граням.

Большая разборно-составная опалубка включает в себя панели размером 2.20 м2 с повышенной несущей способностью. Масса этих панелей не имеет жестких ограничений, так как их установка и снятие осуществляются с помощью подъемных механизмов. В большой опалубке «Монолитстрой» панели могут быть соединены между собой по любым сторонам и, при необходимости, дополнены меньшими панелями той же системы. Как и в маленькой опалубке, палуба может быть изготовлена из стального листа или водостойкой фанеры.

Для различных типов конструкций используют разные виды опалубки, которую устанавливают последовательно в зависимости от типа. Например, для ленточных фундаментов высотой до 0,75 м используют деревянные щиты на сшивных планках. Чтобы выдержать боковое давление бетонной смеси, устанавливают деревянные хомуты, которые обжимают форму сверху и по бокам. Размеры фиксируют с помощью распорок, а опалубку закрепляют в проектном положении с помощью направляющих досок, прикрепленных к кольям. Опалубку можно собрать на всю высоту сразу, либо установить сначала нижние щиты, затем бетонировать и установить верхнюю часть.

При возведении опалубки для ленточных фундаментов из инвентарных щитов, последние соединяются с помощью инвентарных схваток. Поперечные размеры фиксируются временными распорками на подкосах и торцевыми щитами опалубки. Для устойчивости к боковому давлению бетонной смеси, противоположные панели соединяются тяжами, пропущенными через схватки и зафиксированными при помощи клиновых замков.

Установка опалубки происходит в следующей последовательности. На расстоянии 3-4 м от фундамента по обе стороны устанавливаются и проверяются маячные щиты, расстояние между которыми кратно ширине или длине щитов. После закрепления маячных щитов подкосами и временными распорками, они соединяются с помощью схваток на клиновых зажимах и стяжками. Затем к схваткам прикрепляются остальные щиты при помощи натяжных крюков.

Сборка шагообразных фундаментов стаканного типаM выполняется из пары щитов — верхних и нижних. Нижние щиты размещаются между верхними на каждом уровне и затем стягиваются тяжами или скруткой, чтобы выдерживать боковое давление бетонной смеси. Для создания стакана используется специальная опалубка — пустотообразователь (в форме усеченной пирамиды), которая устанавливается на верхний щит при помощи опорных брусьев.

Установку инвентарной опалубки начинают с установки монтажных уголков и угловых щитов. Щиты крепятся к нижним щитам натяжными струбцинами, а между собой — скобами. Затем на щиты опалубки подколонника устанавливают схватки второго уровня. Если высота подколонника превышает 1800 мм, опалубку собирают из двух или более уровней щитов.

Установка стаканообразователя происходит на верхнем коробе и его закрепляют. Для крепления схваток применяют флажки, которые затем присоединяют болтами к угловым элементам щитов

Опалубку стен обычно собирают из крупноразмерных щитов, схваток, стяжных болтов и регулируемых подкосов или растяжек. Сначала устанавливают щиты опалубки с одной стороны стены.

Затем монтируют арматуру и располагают опалубку с другой стороны стены, закрепляя ее стяжными болтами

В случае использования унифицированных систем опалубку заранее собирают в панели и, по возможности, на всю ширину стены. Панели подаются краном. Сначала устанавливают внутреннюю панель и фиксируют ее положение с помощью подкосов и распорок. Затем закрепляют наружную панель.

При возведении стен высотой более 3,6 м опалубку устанавливают в несколько ярусов

При возведении конструкции панелей опалубки на втором и последующих этажах, они могут опираться на нижележащие панели или быть закреплены специальными анкерами, забетонированными в стену.

Опалубку колонн могут делать из деревянных или стальных (а также смешанных) панелей. Деревянную опалубку собирают из деревянных панелей на специальных планках. Короб, образованный панелями, окружают деревянными или металлическими зажимами, которые закрепляются клиньями и придерживают боковое давление бетонной смеси. В верхней части панелей обычно делают вырезы, окруженные обрешеткой, для присоединения перекладин или балок.

Сборку металлической опалубки осуществляют при помощи монтажных уголков из инвентарных щитов. Поднимая колонны меньшей высоты, рекомендуется использовать щит полной высоты, чтобы избежать дополнительной установки хомутов (щит оборудован поперечными ребрами для бокового давления бетонной смеси). Опалубку по высоте собирают ярусами, а нижний ярус опирается на деревянную рамку для точной установки и удобства разборки.

При высоте более 3 м, плотном армировании или небольшом поперечном сечении, один из щитов верхних ярусов устанавливают только после заливки бетона нижнего яруса.

После проверки вертикальности положения и регулировки отметки низа опалубку закрепляют растяжками (если другие методы обеспечения пространственной устойчивости не предусмотрены).

Для создания деревянной опалубки для балок необходимо использовать два боковых щита и днище, которое вставляется между ними. Боковые щиты крепятся снизу прижимными досками, а сверху, если высота балок составляет до 45 см, их удерживает опалубка плиты или поперечные схватки. В балках высотой более 45 см боковые щиты крепятся также стяжками. Днище опирается на оголовники стоек или другие опоры.

Стойки под балками и прогонами устанавливают на расстоянии 1,5-2 м друг от друга.

Набор металлической опалубки для балок и прогонов включает щиты и раздвижные струбцины. Раздвижные струбцины позволяют изменять ширину и высоту балки. На высоте опалубка балок поддерживается стойками, объединенными в жесткую пространственную конструкцию с использованием прогонов (расшивин) и раскосов. В практике строительства такую поддерживающую конструкцию, фиксирующую бетонируемую конструкцию в проектном положении, называют лесами.

Поддерживающие леса включают в себя стойки, прогоны (расшивины), раскосы и брусья. Леса бывают поэтажными и сквозными. Поэтажными называются леса, поддерживающие на высоте однотипные конструкции, повторяющиеся на каждом этаже (ярусе) возводимого здания и сооружения. Чаще всего поэтажные леса применяют при бетонировании балок и прогонов, а также плит перекрытий на высоте до 6 метров.

Для создания лесов на разных уровнях наиболее эффективно использовать инвентарные раздвижные стойки, которые состоят из стальных стаканов с вставленными в них выдвижными деревянными брусками, оснащенными оголовниками-перекладинами. В стенках стаканов есть прорези, в которые вставляются стальные вкладыши, поддерживающие бруски.

Более современным вариантом являются телескопические стальные стойки, состоящие из двух труб, одна из которых входит в другую. Во внутренней (выдвижной) трубе присутствуют круглые отверстия, через которые проходит стальной штырь, поддерживающий верхнюю часть наружной трубы. Штырь опирается на гайку, закрученную на резьбу на верхней части наружной трубы, и фиксирует положение внутренней трубы.

В комплект лесов также могут входить раздвижные ригели, состоящие из объемной фермы и выдвижной балки, соединенных винтом для создания необходимого строительного подъема.

Сквозные леса обычно устанавливаются на полной высоте возводимого здания или сооружения.

Для плавного опускания опор, поддерживающих опалубочные щиты, используют специальные приспособления. В случае использования деревянно-металлических стоек применяется винтовой домкрат, а для стальных телескопических стоек используется гайка на винтовой нарезке внешней трубы.

Опалубка ребристых перекрытий включает опалубку балок и опалубку плиты.

Способ устройства опалубки для ребристого перекрытия балок аналогичен опалубке для одиночных балок. Последовательно устанавливают деревянную опалубку для инвентаря. Для колонн также используют временные опоры. Арматуру опускают в короб сверху и крепят к нему заранее.

На опалубку колонн укладывают щиты днища прогонов и устанавливают стойки поддерживающих лесов. После установки боковых щитов опалубки прогонов укладывают щиты днища балок и моментально устанавливают стойки. Стойки укрепляют в двух направлениях, а подкосы колонн снимают. Затем к боковым щитам опалубки балок прикрепляют подкружальные доски и устанавливают кружала, на которые укладывают щиты опалубки плиты. При использовании стальной инвентарной опалубки, функции кружал выполняют раздвижные ригели.

Для создания опалубки плоских перекрытий используются стоечные или сплошные леса. В случае использования стоечных лесов, используются инвентарные щиты, укладываемые по прогонам (деревянная опалубка) или раздвижным ригелям (стальная опалубка). При использовании сплошных лесов опалубка плиты Выполняется сплошной.

Мой опыт работы в строительной сфере подтверждает важность правильного выбора толщины переставной опалубки для стен. Этот параметр играет ключевую роль в обеспечении не только жесткости и прочности конструкции, но и в экономии материалов.

Опалубка должна быть достаточно прочной, чтобы выдерживать давление бетонной смеси во время заливки, а также обеспечивать необходимую геометрическую точность стены. Однако излишняя толщина опалубки может привести к избыточным расходам материалов и увеличению сроков строительства.

При выборе толщины опалубки необходимо учитывать такие факторы, как высота стены, ее конструктивные особенности, требования по точности и качеству отделки. Рекомендуется обратиться к специалистам и провести расчеты для определения оптимального варианта.

ТИСЭ опалубка

Для получения высококачественного результата с использованием опалубки ТИСЭ не обязательно приобретать дорогие и вечные материалы. Важно правильно организовать пространство внутри стен. Ведь стены дома являются одной из самых дорогих и объемных частей строительства.

Суть метода опалубки по технологии ТИСЭ довольно проста: стены возводятся на месте путем заполнения и перемещения опалубки, без необходимости применения подстилающего слоя раствора. Жидкая смесь соединяется с предыдущим слоем, образуя монолитное соединение. Этот процесс можно назвать формированием блоков на месте.

Опалубка ТИСЭ разработана с учетом удобства работы и скорости возведения стен. Значительная экономия времени достигается благодаря тому, что блок одновременно формируется и устанавливается в проектное положение, а затем высыхает в естественных условиях.

Изготовленная форма состоит из простых материалов — стальных пластин и уголков. Это обеспечивает возможность проводить ремонт и модернизацию в соответствии с требованиями конкретного объекта.

Переставная опалубка

В настоящее время переставная опалубка ТИСЭ широко применяется в различных отраслях строительства. Благодаря этой опалубке можно создавать блоки непосредственно на стене, без использования подстилающего раствора.

Переставная опалубка ТИСЭ может быть использована многократно для своих прямых целей, что позволяет одному человеку выполнять все работы по заливке и обеспечивает ровность заливки стен.

Почти каждый человек сможет построить дом своими руками, используя переставную опалубку ТИСЭ.

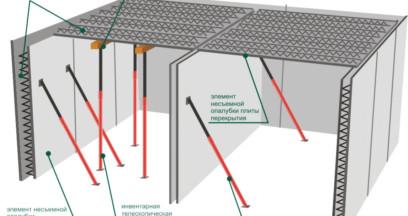

Преимущества трансформируемой объемно-переставной опалубки

Последние исследования в области инженерии позволили модернизировать конструкцию объемно-переставной опалубки, создав систему с удельной массой менее 70 кг/м² и коэффициентом оборачиваемости более 200 циклов. Применение этой системы позволяет существенно сократить затраты на рабочую силу благодаря частичной механизации процесса.

Преимущества объемно-передвижной опалубки включают в себя:

- экономия в сравнении с другими системами, используемыми для раздельного заливки перекрытий и стен — более 15%;

- высокая скорость работы — данная опалубка ускоряет возведение бетонных конструкций втрое;

- нет необходимости в уплотнении бетона;

- Использование опалубки позволяет избежать необходимости в уплотнении бетона, так как она плотно облегает стены и потолок, что устраняет необходимость в дополнительных работах;

- Применение объемно-передвижной опалубки обеспечивает высокое качество работ, точность размеров и формы бетонных конструкций, что повышает их прочность и качество;

- Использование опалубки снижает трудозатраты на строительство благодаря частичной механизации процесса, что уменьшает риск ошибок и дефектов;

- Объемно-передвижная опалубка обладает высокой износостойкостью и длительным сроком службы, что позволяет использовать ее на протяжении многих лет без замены.

Ограничения и недостатки использования опалубки

Объемно-переставная опалубка имеет некоторые недостатки по сравнению с другими видами конструкций, используемыми в монолитном строительстве, связанные с ее технологическими особенностями и геометрией. Однако при наличии квалифицированного заливщика эти проблемы могут быть устранены.

Хотя объемно-переставная опалубка может быть эффективной для различных строительных работ, она может быть менее подходящей для некоторых проектов, таких как криволинейные структуры. Недостатки этой системы включают в себя:

- необходимость специальной техники из-за веса и габаритов опалубки;

- отсутствие возможности изменения угла заливки;

- Если необходимо внезапно остановить заливку, то в рабочую смесь следует добавить специальные добавки, поскольку последующие элементы конструкции будут размещаться на "мокром" бетоне предыдущего яруса;

- Следует строго соблюдать график подачи жидкого бетона;

- Рабочие, использующие объемно-переставную опалубочную систему для заливки, должны обладать высоким уровнем профессионализма.

Для работы с габаритами и весом объемно-переставной опалубки необходимо использовать специальную технику

Использование объемно-переставной опалубки, несмотря на некоторые недостатки, представляет собой отличное решение для большинства строительных проектов. Благодаря ее удельной массе и высокому коэффициенту оборачиваемости, удается значительно сократить расходы на рабочую силу и ускорить процесс возведения бетонных конструкций.

Разборно-переставная опалубка — это специальная конструкция, которая включает в себя два вида опалубки и применяется в строительстве.

Использование опалубки для монтажа межэтажных перекрытий предусматривает применение нескольких видов конструкций. Выбор определенной разновидности зависит от целого ряда факторов.

Собственноручно создать опалубку из пенополистирола

Метод монолитного строительства с использованием несъемной опалубки из пенополистирола известен уже давно и получил широкое распространение.

Этот документ находится в:

- Раздел Экология

- Раздел 91 СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ И СТРОИТЕЛЬСТВО

- Раздел 91.220 Строительное оборудование

Также доступно в:

- Раздел Строительство

- Раздел Нормативные документы

- Раздел Отраслевые и ведомственные нормативно-методические документы

- Раздел Производство монтажных и специальных строительных работ

Также доступно в:

- Раздел Экология

- Раздел 91 СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ И СТРОИТЕЛЬСТВО

- Раздел 91.080 Конструкции зданий

- Раздел 91.080.40 Бетонные конструкции

Организации:

| Создан | Центральный научно-исследовательский институт охраны труда и производства |

| Утвержден | Государственный комитет Совета Министров СССР по делам строительства (Госстрой СССР) |

Для получения бесплатного доступа к данному документу в формате PDF, пожалуйста, поддержите наш сайт и нажмите на кнопку:

Скачать PDF Закрыть

- Отсканированные страницы документа

- Текст документа

стр. 1

стр. 2

стр. 3

стр. 4

стр. 5

стр. 6

стр. 7

стр.

8

стр. 9

стр. 10

стр. 11

стр. 12

стр. 13

стр. 14

стр.

15

стр. 16

стр. 17

стр. 18

стр. 19

стр. 20

стр. 21

стр. 22

стр. 23

стр.

24

стр. 25

стр. 26

стр. 27

стр. 28

стр.

29

стр. 30

ИНСТИТУТ ЦНИИОМТП — ЦЕНТРАЛЬНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ И ПРОЕКТНО-ЭКСПЕРИМЕНТАЛЬНЫЙ ИНСТИТУТ ОРГАНИЗАЦИИ, МЕХАНИЗАЦИИ И ТЕХНИЧЕСКОЙ ПОМОЩИ СТРОИТЕЛЬСТВУ

ИСПОЛЬЗОВАНИЕ ОПАЛУБКИ ДЛЯ МОНОЛИТНЫХ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

ЛИТЕРАТУРА ПО СТРОИТЕЛЬСТВУ, ИЗДАТЕЛЬСТВО "Москва", 1972

Высота опорных лесов может варьироваться от 5 до 10 метров и даже больше. Вертикальные нагрузки также могут значительно изменяться во время строительства различных сооружений, например, для виадуков и эстакад, они могут достигать 2-4 тонны на квадратный метр.

Многопролетная пространственная и, в большинстве случаев, многоярусная рама или шарнирно-стержневая система — это основа расчетной схемы поддерживающих лесов второго типа, которая способна выдерживать вертикальные нагрузки.

Леса-подмости относятся к третьему типу и используются для отделки бетонных конструкций, когда условия технологии и организации опалубочных работ не позволяют установить поддерживающие леса или при использовании определенных типов опалубки, не требующих поддерживающих лесов.

В техническом и экономическом обосновании применяются различные конструкции поддерживающих лесов, такие как леса на передвигающихся тележках и платформах, телескопические системы и другие.

Выбор материалов для изготовления опалубки

1.9. Различают несколько типов опалубки в зависимости от материалов, из которых она изготовлена: деревянная, фанерная, из производных древесины (из древесностружечных или древесноволокнистых плит с использованием пиломатериалов), металлическая (главным образом стальная), комбинированная (сочетающая сталь и древесину, сталь и фанеру, древесину с пластмассами, а также другие комбинации материалов), пластмассовая, армоцементная (включая стеклоцементную) и железобетонная. В определенных случаях в качестве опалубки могут использоваться картон, тканая металлическая и капроновая сетка, листовое стекло, асбестоцементные листы, керамические плиты и другие материалы.

1.10. Для изготовления опалубки применяются пиломатериалы древесины хвойных пород (ГОСТ 8486-57) и лиственных пород (ГОСТ 2695-62). Элементы оборачиваемой

Для непосредственного контакта с бетоном следует использовать опалубку из пиломатериалов не ниже III сорта. Для поддерживающих элементов, подвергающихся только вертикальным нагрузкам, допускается использование материалов III сорта, но они должны соответствовать требованиям, предъявляемым к материалам II сорта.

Все остальные поддерживающие элементы опалубки должны быть изготовлены из материалов II сорта, при этом для прогонов можно использовать только хвойную древесину.

Влажность древесины, применяемой для изготовления щитов, включая каркасы фанерных щитов, должна быть в пределах 15—20%. Для других элементов допускается влажность древесины до 25%.

1.11. Для установки опалубки, а также для соединений несъемных лесов (разборных конструкций) и других элементов, не несущих проектные нагрузки, можно применять доски IV категории или плиты и бруски.

1.12. Ширина досок опалубки, прилегающих к бетону, не должна превышать 150 мм *. В случае изготовления днища коробов балок, прогонов, ригелей и арок из одной доски, ширина досок не ограничена.

Толщина используемых для опалубки и лесов досок должна быть не менее 19 мм. При использовании досок для скользящей опалубки максимальная ширина ограничивается 120 мм, при толщине опалубки

* При толщине досок 40 мм и более рекомендуется применять шпунтованные доски.

1.13. Обычно для создания опалубочных щитов используется водостойкая фанера толщиной от 7 до 20 мм. Таблица 1 в приложении 1 содержит физико-механические характеристики фанеры и некоторых других материалов, используемых для изготовления щитов. Для соединения отдельных деталей и заготовок щитов используются высокопрочные водостойкие клеи, а также составы и рекомендации по их применению приведены ниже.

При необходимости защиты поверхности фанерных щитов можно использовать специальные защитные пленки или наклеивать листовые водостойкие синтетические материалы, при этом допускается применение фанеры повышенной водостойкости марки ФБС.

1.14. Для создания опалубки рекомендуется использовать тяжелые гидрофобные древесностружечные плиты толщиной 20 мм, с объемным весом свыше 800 кг/м 3 и пределом прочности при изгибе до 500 кгс1см 2 . После раскроя плит на щиты нужных размеров рекомендуется покрывать рабочую поверхность и торцы водостойкими лаками.

При защите палубы водонепроницаемыми пленками или листовыми пластиками допускается использовать древесностружечные плиты с объемным весом 700 кг/м 3 и пределом прочности при изгибе не менее 200 кгс1см 2 .

Для палубы можно также использовать древесноволокнистые плиты (ГОСТ 9460-60) с объемным весом 1000—1100 кг/м 3 и пределом прочности при изгибе не менее 200 кгс1см 2 , толщиной 4 мм. Каркас для щитов изготавливается из деревянных брусков и все детали соединяются на водостойких клеях.

Применение древесноволокнистых плит с эмалью на одной стороне в комбинированных щитах считается экономически оправданным в соответствии с ГОСТ 8904-58. Толщина таких плит составляет 4—5 мм, объемный вес достигает 1100 кг/м 3 , а предел прочности при изгибе составляет 300 кгс1см 2 .

1.15. Стали, используемые для опалубки, лесов и креплений, должны соответствовать следующим требованиям:

а) для несущих элементов опалубки, лесов и креплений (щитов, кружал, стоек, тяжей и других) и инвентарных деталей должна применяться сталь указанной в проекте опалубки; в случае отсутствия таких указаний в проекте следует использовать сталь не ниже марки ‘Ст. 3 в соответствии с ГОСТ «Сталь углеродистая обыкновенного качества»;

б) при выполнении работ в условиях низких температур кроме указанных в пункте "а" требований, необходимо учитывать хладноломкость стали.

Для производства деталей и компонентов стальной и комбинированной опалубки используются стальные прокатные и гнутые профили, а также листовой прокат различной толщины. Для изготовления пружинных креплений (скоб, кляммер) применяется сталь марок 65Г, 55ГС.

Диаметр проволоки сетчатой стальной сетки составляет 1—1,1 мм, а размер ячеек не должен превышать 5X5 мм.

1.16. Синтетические материалы применяются в основном в качестве защитных покрытий в комбинированных конструкциях щитов.

На практике были использованы стеклотекстолиты, которые представляют собой листы стеклоткани, пропитанные смолами. Самым распространенным видом стеклопластика является марка КАСТпВ, изготовленный на основе модифицированной фенолоформальдегидной смолы толщиной от 0,5 до 15 мм с плотностью от 1600 до 1850 кг/м3.

Стеклопластик типа СВ AM может быть использован для создания щитов методом горячего прессования. По сравнению с другими видами стеклопластика, он обладает повышенной прочностью. Наиболее технологичным в процессе изготовления являются элементы опалубки из стеклопластика, полученного методом холодного наполнения.

Для производства цельностеклопластиковых щитов и комбинированных щитов с покрытием стеклопластиком, нанесенным на деревянную палубу, преимущественно используются полиэфирные смолы типа ПН-1. Эта смола продается в виде раствора в стироле. При использовании соответствующих инициаторов смола может отверждаться при комнатной температуре. Поскольку при формовании стеклопластика не выделяется газ, процесс формования может производиться без давления.

1.17. Для защитного покрытия комбинированных щитов рекомендуется использовать слоистые плас-

Тики, производимые на основе термореактивных смол и бумаги, обладают высокой твердостью и стойкостью к истиранию. Они устойчивы к температуре до +100°С, маслам, бензину, слабым кислотам и щелочам, а также морской воде. Как и стеклопластики, слоистые пластики обладают небольшим весом, высокой прочностью, гигроскопичны, трудно воспламеняются и устойчивы к атмосферным воздействиям.

Наиболее популярным представителем слоистых пластиков является гетинакс. Для защиты палубы из дерева, древесных стружек или фанеры также могут применяться декоративные слоистые пластики, выпускаемые под брендом ОД.

Использование винипласта и линолеума в комбинированных конструкциях шитов на основе поливинилхлорида может быть решением. Данные пластиковые материалы устойчивы к маслам, не набухают в воде, обладают отличными диэлектрическими свойствами, практически не подвержены старению, имеют низкую теплопроводность. Однако они не могут использоваться при температурах ниже —30°C и выше +60—65°C.

Физико-механические свойства перечисленных в пунктах 1.16 и 1.17 синтетических материалов представлены в таблице 1 приложения I.

Технологические параметры процесса склеивания с использованием различных клеев приведены в таблице 2 приложения I.

Для склейки деревянных или фанерных деталей с ламинатом применяются клеи таких марок, как К-17, ВИАМ-Б-3, № 88. Они также могут быть использованы для соединения пластиков с металлическим каркасом. Клеи К-17 и ВИАМ-Б-3 остаются работоспособными в течение 2—3 часов, что делает их жизнеспособными для использования на предприятиях, оборудованных для смешивания компонентов. Срок годности клея № 88 составляет около 100 дней. Он изготавливается на основе смолы № 101, резиновой смеси № 31 и смеси этилацетата с бензином в соотношении 2:1.

Бутвар-фенольные клеи (серии БФ) с температурой вязкости до 60°С и клеи серии БС с температурой вязкости до 200°С могут затвердевать при комнатной температуре, что делает их универсальными.

Для склеивания стеклопластика используются отдельные виды клея

Используя полиэфирные и эпоксидные смолы, можно получить клеи на основе полиэфирной смолы ПН-1, которые закрепляются в течение нескольких минут при различных температурах (от 15 до 140°C), в зависимости от количества инициаторов и ускорителей. Клей обладает высокой адгезионной способностью к различным материалам, что делает его универсальным и высокопрочным (до 100—150 кгс/см 2 на сдвиг). Теплостойкость клеев превышает 120°C, однако они обладают большой усадкой.

Такого недостатка не имеют клеи, произведенные на основе эпоксидных смол. Их теплостойкость достигает 120°C, они могут затвердевать (в зависимости от типа отвердителя) как при нагреве, так и при комнатной температуре. Прочность эпоксидных клеев на сдвиг составляет 200—300 кгс/см 2.

1.19. Для защиты палубы от влаги и повышения ее долговечности рекомендуется применять пленочные покрытия из водостойкой фанеры, древесноволокнистых и древесностружечных негидрофобных плит, а также для защиты дощатой палубы деревянных клееных и комбинированных (деревометаллических) щитов лаками и красками.

Наиболее перспективными в этом плане являются полиэфирные и эпоксидные лаки, которые представляют собой смолы с низкой вязкостью, разбавленные растворителями и содержащие активаторы и катализаторы.

Основные данные для расчета опалубки и рекомендации по конструированию

1.20. При расчете опалубки для горизонтальных и наклонных поверхностей, а также для поддерживающих лесов, следует учитывать нормативные нагрузки:

а) Масса опалубки и лесов определяется на основе чертежей. При расчете объемного веса деревянной опалубки и лесов принимается следующим: для хвойных пород — 600 кг/м3, для лиственных пород — 800 кг/мз;

б) Вес свежеуложенной бетонной смеси для тяжелого бетона (на гравии или на щебне из камня твердых пород) составляет 2500 кг/м3, для других видов бетона — по фактическому весу;

в) Вес арматуры принимается согласно указаниям проекта, а в отсутствие таковых — равным 100 кг на 1 м3 железобетонной конструкции;

г) При расчете палубы, настилов и их опорных кружал, нагрузка от людей и транспортных средств составляет 250 кгс на 1 м 2; при расчете опорных конструкций кружал — 150 кгс на 1 м 2; при расчете стоек лесов и других конструкций, на которые опираются опорные элементы кружал, — 100 кгс на 1 м 3.

Примечания: 1. Проверка палубы, настилов и их опорных балок осуществляется на концентрированную нагрузку от веса рабочего с грузом (130 кгс) или от давления колеса двухколесной тележки с бетонной смесью (250 кгс) или другой концентрированной нагрузки, в зависимости от способа подачи бетонной смеси (но не менее 130 кгс).

2. При ширине досок палубы или настила менее 150 мм указанная концентрированная нагрузка распределяется на две смежные доски;

1.21. При расчете вертикальных опалубочных конструкций необходимо учитывать следующие значения нормативных нагрузок:

а) боковое давление бетонной смеси, которое определяется согласно таблице 2.

Формулы для определения бокового давления свежеуложенной бетонной смеси

Методы уплотнения бетонной смеси

Расчетные формулы для определения максимальной величины бокового давления бетонной смеси

Область применения формул