Вутовая часть опалубки — это элемент конструкции, который служит для укрепления опалубочных досок и обеспечивает им необходимое расстояние и жесткость во время заливки бетоном. Она обеспечивает устойчивость и прочность опалубки в процессе строительства, что позволяет получить качественное поверхностное покрытие бетоном.

- Вутовая часть опалубки — это вертикальные элементы, обеспечивающие жесткость и устойчивость всей конструкции опалубки при заливке бетоном.

- Вутовая часть состоит из досок или металлических листов, устанавливаемых вдоль периметра опалубки.

- Основная функция вутовой части опалубки — предотвращение деформации и смещения опалубочной конструкции под действием давления бетона.

- Опалубочные вуты должны быть устойчивыми, крепкими и прочными, чтобы выдерживать давление при заливке и сохранять форму конструкции до полного застывания бетона.

- Правильно выбранная и установленная вутовая часть опалубки играет ключевую роль в обеспечении качественного и прочного бетонного изделия.

GardenWeb

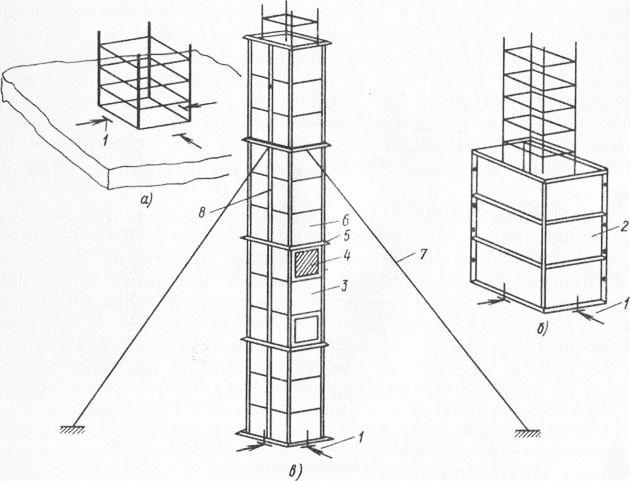

Для изготовления опалубки колонн используются металлические щиты и деревянные неинвентарные опалубки.

Металлические щиты необходимого размера предварительно собираются в Г-образные блоки с помощью монтажных уголков, которые затем служат для комплектации опалубки. Г-образные блоки соединяются между собой пружинными скобами, обеспечивающими быстрое разъемное соединение при демонтаже.

При установке опалубки колонн осуществляется добавочное крепление с помощью хомутов, которые принимают горизонтальное давление бетонной смеси, защищая тем самым щиты от деформации. Отдельные части хомутов соединены шарнирно, что обеспечивает быструю установку и снятие.

Перед тем как начать собирать опалубку на бетонную основу, необходимо нанести риски (рис. 1) краской, которые определят положение осей колонны по двум координатам. Такие же риски следует нанести на торцовые нижние края опалубочных щитов.

Положение нижней коробки опалубки следует зафиксировать специальными ограничителями из арматурных обрезков, которые привариваются к арматурному каркасу и к выпускам арматуры.

Точную проверку собранной опалубки колонны следует производить при помощи клиновидных вставок. Второй и последующие ярусы опалубку собирают с передвижных подмостей. Полностью собранную опалубку колонны проверяют по вертикали и закрепляют раскосами. Зазоры между нижними щитами и основанием следует заделать.

При использовании колонн высотой более метра и плотном армировании в одном из щитов второго этажа создается проем, через который производится заливка бетонной смеси, ее укладка и уплотнение вибрацией. Затем проем закрывается специальной заглушкой, и дальнейшее заливание бетона выполняется через верхнюю часть опалубки.

Илл. 1. Схема устройства опалубки для колонн из металлических щитов: а — нанесение рисунков, б — установка первого яруса опалубки, в — общий вид опалубки; 1 — рисунки на бетонном основании, 2— палубные щиты первого яруса, 3— щиты второго яруса, 4 — отверстие для засыпки бетоном, 5 — хомуты, 6 — щиты третьего яруса, 7 — распорки, 8 — зажимы

Для возведения колонн высотой менее 3 м более целесообразно применять инвентарную щитовую опалубку на полную высоту, которая не требует установки хомутов, поскольку оборудована поперечными рёбрами, способными выдерживать боковое давление бетонной смеси.

Опалубка для колонн из деревянных щитов более затратна по времени, но заметно более экономична, чем металлическая опалубка. Её целесообразно использовать, если необходимо построить небольшое количество колонн.

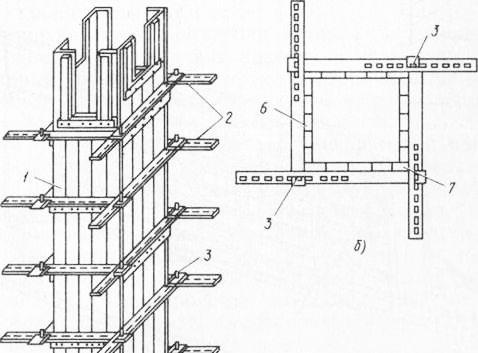

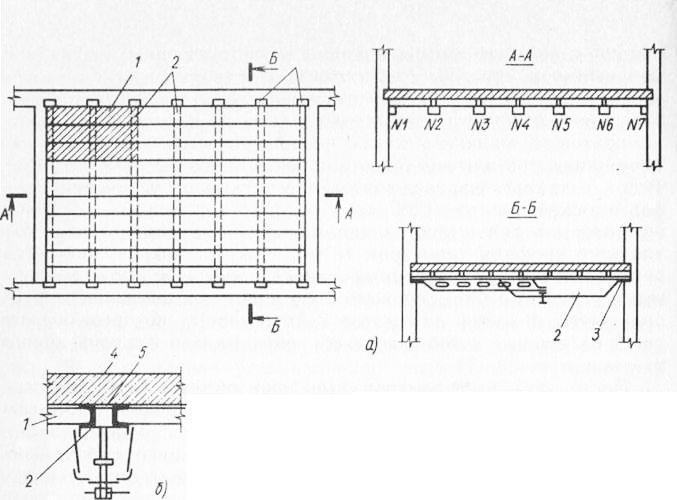

Прямоугольная опалубка для колонн в виде короба, состоящего из двух пар закладных и накрывных щитов, устанавливается из дерева или металла (рис. 2). Короб обвязывается специальными хомутами, которые скрепляются клиньями, и устанавливается в раму, закрепленную на подколоннике или перекрытии. Заданное положение короба строго соответствует проектному положению нижней части опалубки для колонны.

В нижней части одного из щитов предусматривается отверстие для удаления накопившегося мусора во время работы. Перед заливкой бетона это отверстие закрывается. В верхней части опалубки могут оставаться проемы для устройства прогонов или балок.

Фиг. 2. Опалубка для прямоугольных колонн из дерева: а — общий вид, б — план; 1 — короб, 2 — хомуты, 3 — клинья, 4 — рамка, 5 — отверстие для чистки, 6 — закладной щит, 7 — накрывной щит

Вертикальность опалубки колонн проверяется с использованием отвеса или теодолита по наклонам на нижней и верхней частях щитов. Для обеспечения ее устойчивости устанавливают раскосы и подпоры, которые соединяют с опорными элементами других конструкций или лесами.

При высоте колонн более 3 м на отметке 1,5…1,6 м устанавливается окно, через которое подают и уплотняют бетон.

Разборку опалубки после достижения бетоном заданной прочности начинают с демонтажа подпорок и раскосов, затем снимают хомуты и удаляют щиты.

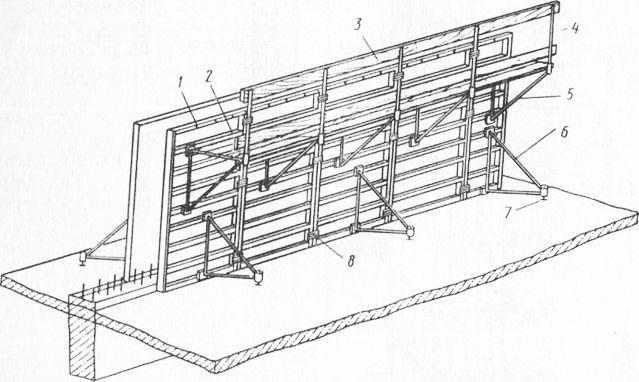

Для возведения стен обычно используют крупнощитовую инвентарную опалубку, собранную в панели на всю ширину стены. Она состоит из щитов, соединенных между собой соединительными скобами и зажимами. Рихтовочные домкраты на инвентарных подкосах устанавливаются на нижний пояс панели.

Для размещения рабочих и инструментов панель опалубки снабжается консольными подмостями, состоящими из инвентарных кронштейнов, настила, стоек и ограждения. Сначала устанавливают внутреннюю панель, фиксируя ее положение с помощью подкосов и распорок. Затем рихтовочными домкратами устанавливают наружную панель опалубки после выверки в проектное положение.

Для сохранения размеров стены верхние пояса внутренней и наружной панелей соединяют распорками. Щиты подают краном. При возведении стен большой длины используют несколько панелей опалубки. Монтаж опалубки начинают с угловых щитов, которые выполняют функцию маяков.

Их устанавливают в соответствии с разметочными осями и маяками и временно укрепляют распорками и раскосами. Вертикально щиты выставляют с помощью винтовых домкратов. По длине стены последовательно добавляют остальные щиты. Щиты соединяют болтами. Ребра жесткости каркаса щитов рассчитаны на установку анкеров и тяжей с интервалом 1200 мм.

Иллюстрация 3. Конструкция опалубки стены: 1 — панели, 2 — рабочая платформа, 3 — ограждение, 4 — стойки ограждения, 5 — кронштейны, 6 — подкосы, 7 — домкраты, 8 — зажимы.

Анкеры и тяжи изготавливают из прутков диаметром 16 мм с периодическим или гладким профилем.

Стабильность опалубочных панелей обеспечивают инвентарными подкосами 6 и расчалками. Во время установки панелей регулировочные винты домкратов инвентарных подкосов выдвигают настолько, чтобы верхняя кромка панели отклонилась от вертикали на 20…30 мм.

После установки анкеров опалубку проверяют относительно вертикальной оси с помощью регулировочных домкратов-подкосов. После установки и проверки всех панелей с одной стороны опалубки на инвентарных кронштейнах устраивается рабочая платформа, которую обязательно оснащают стойками ограждения с перилами.

При строительстве стен высотой более 3,6 м используют опалубку в нескольких ярусах. При заливке бетона верхние панели опалубки могут быть установлены на нижние, закреплены на специальных анкерах, забетонированных в стене, или установлены на специальные кронштейны или балки.

Снятие панелей опалубки происходит в определенной последовательности: сначала снимают замки и крепления, затем расчалки, вывинчивают регулировочные домкраты, поднимают панель краном и передвигают на площадку для складирования.

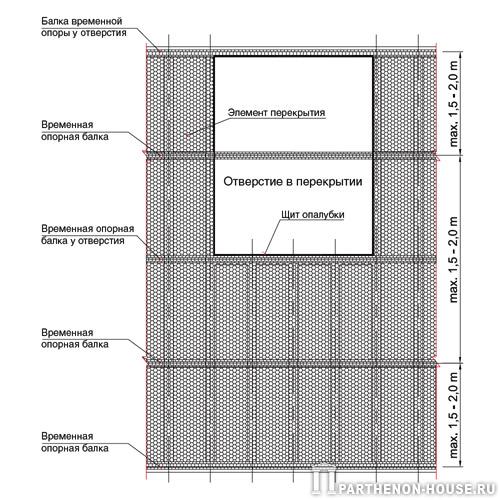

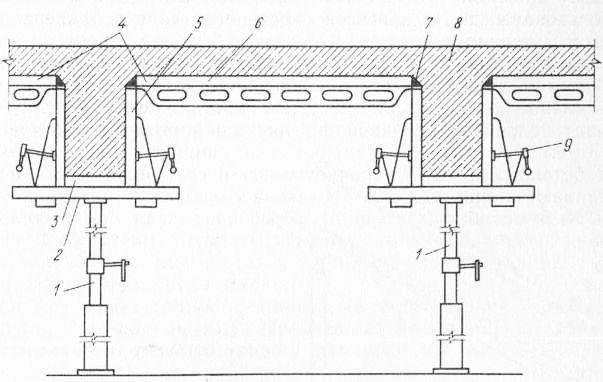

Устройство опалубки для перекрытий зависит от типа здания, типа перекрытия и имеющихся технических средств. Рассмотрим несколько вариантов.

Если пролеты до 6 м, то целесообразно использовать телескопические ригели 2 в комплекте с инвентарными щитами в качестве опалубки.

Сначала подготавливают опорные поверхности для ригелей.

Затем устанавливают телескопические ригели в гнезда опорных пластинок. Расстояние между ригелями может быть 300, 400, 450, 600 и 900 мм. Щиты опалубки должны опираться минимум на три ригеля в соответствии с правилами безопасной работы.

Изображение 4. Схема конструкции опалубки перекрытия: а — план размещения ригелей и щитов опалубки, б — узел опирания щитов опалубки; 1 — щит опалубки, 2 — телескопический ригель, 3 — опорная прокладка, 4 — железобетонная плита, 5 — участок заделки стыка между щитами опалубки

Ригели устанавливают с подвижных подмостей или приставных лестниц с площадками.

Щиты опалубки укладываются на установленные ригели. Вместо стандартных щитов могут быть использованы доски, фанера, древесностружечные плиты или другие материалы.

После установки опалубку проверяют и выравнивают. Для обеспечения ровной поверхности перекрытия щиты стандартной опалубки тщательно подгоняют, а дощатый настил целесообразно покрывается водостойкой фанерой или синтетической пленкой.

Далее производится армирование и бетонирование. После того, как бетон достигнет необходимой прочности, элементы перекрытия распа-лубливаются в определенной последовательности: сначала снимают ригель № 5, ослабляют соединительный винт, вынимают ригель из опорных гнезд и опускают на пол. Затем ослабляют следующий ригель № 4, но не вынимают его из опорных гнезд. Прогиб центра этого ригеля должен быть не менее 58 см.

Немного меньший прогиб оставляют в ригеле № 3. После того как ригели освобождены, демонтируются щиты опалубки, начиная с центра пролета. Наличие прогиба у двух ригелей позволяет отделить щит опалубки от бетона перекрытия. Затем снимают и складируют щиты.

Ригели левой части перекрытия демонтируются в следующем порядке: № 2, № 1, № 3. Ригель № 3 удаляют, а № 2 и № 1 ослабляют для достижения необходимого прогиба. Затем снимаются щиты опалубки.

Для избежания возможного самопроизвольного демонтажа щитов опалубки необходимо точно соблюдать последовательность операций. В противном случае могут произойти несчастные случаи, поэтому важно соблюдать порядок выполнения работ.

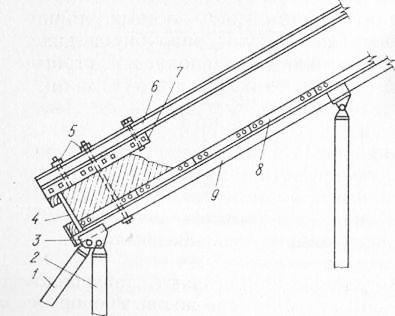

Первым этапом является установка телескопических стоек с балочными струбцинами. После этого стойки закрепляются, а струбцины устанавливаются на необходимую отметку, чтобы начать установку опалубки для железобетонных балок. Опалубка включает в себя боковые щиты, высота которых соответствует высоте балок, а также щиты днища.

Для правильной установки боковых щитов они должны непосредственно опираться на струбцины. Раздвижные струбцины оснащены натяжными домкратами, которые обеспечивают плотное соединение вертикальных щитов и щитов днища балки.

После того, как опалубка установлена, балки армированы, а ребра каркаса боковых щитов временно зафиксированы. Затем на боковые щиты устанавливаются телескопические ригели №4, по которым укладываются опалубочные щиты. В местах их соприкосновения с балками укладываются деревянные бруски треугольного сечения, которые защищают щиты от защемления бетоном и обеспечивают балке технологический наклон.

После этого положение опалубки окончательно проверяется при помощи нивелира: плоскость плиты и уровень отметок низа балок должны быть одинаковыми. При необходимости опалубка рихтуется при помощи винтовых домкратных устройств.

Изображение 5. Схема сборки опалубки для ребристого перекрытия: 1 — телескопическая стойка, 2 — балочная струбцина с возможностью раздвижения, 3 — щит для днища балки, 4 — регулируемый телескопический ригель, 5 — боковой щит; 6 — щиты опалубки плиты; 7 — бруски, 8 — железобетонное перекрытие, 9 — натяжные домкраты

Для снятия опалубки с ребристого перекрытия необходимо предварительно ослабить раздвижные струбцины, после чего опустить телескопические стойки на 2…3 см и снять боковые щиты балок. Затем демонтируют один из центральных телескопических ригелей, снимают щиты опалубки плиты, демонтируют стойки и щиты днища балки. При этом соединения отсоединяются от тех стоек, которые демонтируются в данный момент.

Опалубка для наклонных перекрытий. Особенностью наклонных перекрытий является то, что помимо вертикальной нагрузки на них действует и горизонтальная нагрузка. Поэтому устанавливаются опоры и соединения, способные выдерживать горизонтальную нагрузку.

Каркас опалубки включает в себя вертикальные и наклонные инвентарные стойки, размещенные на концах и внутри опалубки. На этих стойках установлены вилочные головки, в которые вставляют продольные нижние балки-ригели. По этим балкам размещаются щиты опалубки и крепятся к балкам с помощью специальных устройств.

Сбоку устанавливается боковой щит опалубки, который по высоте соответствует толщине бетонируемой плиты. Параллельно нижним ригелям с помощью крепежных болтов крепят верхние ригели. К нижней поверхности верхних ригелей прикрепляются щиты опалубки, формирующие заданную форму бетонируемой плиты.

При уклоне перекрытия до 22°, опалубку плиты можно выполнить одно- или двусторонней. Бетонирование обычно выполняется жесткими смесями с осадкой конуса 0…2 см, но при уклоне до 15° можно использовать смесь с осадкой конуса до 6 см. В зависимости от подвижности бетонной смеси следует выбирать между двусторонней и односторонней опалубкой.

Фигура 6. Компоненты опалубки для наклонных перекрытий: 1 — стойки, 2 — вертикальные стойки, 3 — вилочные оголовки, 4 — опалубочный щит торца плиты, 5 — крепежный болт, 6 — верхний ригель, 7,8 — щиты опалубки, 9 — нижняя балка-ригель.

Для установки опалубки верхней плиты двустороннего перекрытия используют натяжные крюки, которые закрепляются болтами 5 с нижними прогонами. Это обеспечивает сохранение заданной толщины перекрытия.

Обычно для бетонирования наклонных конструкций применяют более прочные смеси, что позволяет сократить изготовление верхних щитов опалубки.

Опалубку демонтируют после достижения бетоном необходимой несущей способности конструкции. Сначала снимают верхние ригели, затем верхние щиты опалубки, включая торцовой.

Для обеспечения доступа к щитам опалубки необходимо освободить и частично демонтировать стойки, расположенные под нижней плитой. Распалубка должна проводиться поэтапно с соблюдением всех мер безопасности. После снятия щитов опалубки можно освободить стойки, частично их снять и затем демонтировать ригели. Процесс демонтажа опалубки наклонного перекрытия подобен процессу монтажа ребристых перекрытий.

Справочник строителя | Производство опалубочных работ

Опалубка — это временная конструкция, которая используется для формования монолитного бетона. Она должна быть простой в использовании.

Опалубка представляет собой временную конструкцию для формирования монолитного бетона и железобетона.

Компоненты, массовая часть, область применения: Нигрол 1-2 (горизонтальные поверхности всех видов опалубок), мыло хозяйственное 1-2, вода 10-12, автол 1-2 (то же самое), мыло хозяйственное.

Монолитные перекрытия используются в зданиях, строящихся из монолитного железобетона, а также сборные межэтажные плиты.

Современная строительная индустрия широко использует инвентарные опалубки для выполнения бетонных работ высокого качества.

Фиг. 11.1. Диаграмма комплексного процесса строительства монолитных железобетонных конструкций (с использованием ненапрягаемой арматуры)

Вутовая часть, или опалубки, — это неотъемлемая часть строительного процесса, которая используется для создания формы и опоры при заливке бетонных конструкций. Она выполняет функцию временной опоры, обеспечивая форму и геометрические параметры готового изделия.

Использование вутовой части позволяет создавать бетонные конструкции различных форм и размеров, обеспечивая необходимую прочность и устойчивость. Благодаря опалубке можно легко и точно воссоздать нужную геометрию изделия, а также обеспечить его защиту от внешних воздействий.

Опалубочные работы требуют строгого соблюдения технологических процессов и правил безопасности. Качественная вутовая часть обеспечивает долговечность и надежность бетонных конструкций, а также экономит время и ресурсы на строительных работах.

2. Назначение и виды опалубки. Требования к опалубочным системам, основные положения расчёта опалубки

Доля трудозатрат на монтаж опалубки составляет до 40% от общего объема бетонных работ, а затраты на опалубку достигают 10-20% от стоимости бетонируемой конструкции. Поэтому совершенствование процесса опалубки является одним из реальных способов повышения технико-экономической эффективности монолитных бетонных и железобетонных конструкций.

Под опалубкой понимается форма, обеспечивающая нужные размеры бетонируемой конструкции.

Обычно опалубка состоит из опалубочных щитов (форм), которые обеспечивают форму, размеры и качество поверхности конструкции; крепежных устройств, обеспечивающих необходимое положение опалубочных щитов относительно друг друга; и опорных лесов, обеспечивающих нужное положение опалубочных щитов в пространстве.

При установке опалубки, бетонная смесь компактно заполняет её и остаётся в покое, чтобы отвердеть и превратиться в бетон.

Чаще всего опалубка состоит из деталей, изготовленных на заводах или на строительных площадках. Для строительства также применяются готовые арматурно-опалубочные блоки, которые устанавливаются с помощью кранов.

Работы по укладке опалубки называются опалубочные, а процесс её демонтажа после достижения бетоном необходимой прочности — распалубочные.

Опалубка должна соответствовать следующим требованиям:

- быть прочной, устойчивой, не менять форму под действием возникающих нагрузок в процессе работ;

- Для того чтобы опалубочный щит имел плотную обшивку, необходимо исключить наличие щелей, которые могут пропустить цементный раствор;

- Важно обеспечить высокое качество поверхностей, чтобы избежать появления наплывов, раковин, искривлений и прочих дефектов;

- Опалубка должна быть технологичной и легко собираемой, чтобы упростить процесс монтажа арматуры и укладки бетонной смеси;

- Важно, чтобы опалубка могла использоваться многократно, так как это позволит снизить ее стоимость в расчете на единицу объема готовой конструкции;

- Опалубка должна быть экономичной по использованию материала.

- Основные требования к опалубке:

- Сопротивление расчетному давлению бетонной смеси – не менее 8,0 кПа

- Прогиб щитов – не выше 1/400 пролета при максимальных нагрузках

- Масса 1 м2 мелкощитовой опалубки – не более 30 кг

- Различают опалубку инвентарную и стационарную по признаку повторности использования

- Основа эффективности опалубочной системы – возможность быстрой видоизменяемости в соответствии с требованиями строительного объекта

- Легкость щитов и простота сборки опалубки увеличивают темп производства бетонных работ и сокращают срок строительства

- Составные части опалубки и опалубочных систем

- Опалубка — это специальная форма для создания монолитных бетонных конструкций;

- Щит — это элемент опалубки, который состоит из каркаса и палубы, и формирует ее форму;

- Каркас (рама) щита — это несущая конструкция щита опалубки, сделанная из металлического или деревянного профиля, изготовленного с высокой точностью в кондукторе, чтобы гарантировать правильные внешние размеры конструкции;

- Палуба щита — это поверхность, которая непосредственно контактирует с бетоном;

- Опалубочная панель — это крупноразмерный элемент опалубки с плоской или криволинейной поверхностью, собранный из нескольких щитов, соединенных специальными узлами и креплениями, предназначенный для создания требуемой поверхности в нужных размерах;

- Конструкция опалубки — это уединенный или замкнутый элемент из нескольких панелей и щитов, предназначенный для создания углов в бетонируемых конструкциях;

- Опалубочная система — это понятие, включающее в себя опалубку и дополнительные элементы, обеспечивающие ее прочность и устойчивость;

- Крепежные элементы — это элементы, используемые для соединения и укрепления смежных щитов опалубки, а также другие устройства, объединяющие элементы опалубки в неразрывную конструкцию;

- Дополнительные элементы — подпорные бруски, стойки, рамы, подпорки, опоры, строительные леса, балки перекрытий и другие элементы конструкций, используемые при установке и креплении опалубки для стен и перекрытий, фиксирующие опалубку в проектном положении и принимающие нагрузки во время бетонирования.

Дополнительные элементы опалубочных систем:

- Висячие подмости — специальные конструкции, подвешиваемые к стенам снаружи здания с помощью скоб, закрепленных в отверстиях, оставленных при бетонировании стен;

- Выдвижные подмости предназначены для выдвижения для туннельной опалубки или опалубки перекрытий при их демонтаже;

- Проемообразователи — специальная опалубка, используемая для создания в монолитных конструкциях окон, дверей и других проемов;

- Цоколь — это нижняя часть монолитной стены высотой от 10 до 20 см, которую заливают бетоном одновременно с монолитным перекрытием. Основное предназначение цоколя — обеспечить проектную толщину стены и закрепить опалубку относительно разметочных (координатных) осей.

Для изготовления опалубочных элементов используются различные материалы. Опорные элементы опалубки в основном изготавливаются из стали и алюминиевых сплавов, что обеспечивает их высокую оборачиваемость.

Опалубка (или палуба) может быть деревянной, дерево-металлической, металлической, железобетонной, армоцементной, из синтетических материалов (пластиковая опалубка) и т.д.

Для создания деревянной опалубки используется древесина хвойных и лиственных пород. Влажность используемой древесины не должна превышать 25%. Для изготовления палубы используются водостойкая бакелизированная многослойная фанера, гидрофобные или обычные древесно-стружечные плиты, защищенные краской или лаком. Это увеличивает срок службы и экономичность опалубки, а также улучшает качество бетонных конструкций.

Пластик обладает преимуществами как сталь (высокая прочность, возможность повторного использования, устойчивость к изменению в различных температурно-влажностных условиях), так и древесины (низкая масса и простота обработки). При этом исключаются недостатки этих материалов — деформация древесины и коррозия стали. Однако невысокая жесткость, повышенная гибкость и относительно высокая стоимость делают пластиковые материалы мало конкурентноспособными по сравнению с другими материалами. В основном, пластик используется в качестве тонких защитных пленок, которые наносятся на поверхность деревянных и металлических палуб.

Пластмассовые опалубки, особенно армированные стекловолокном, находят широкое применение. Они обладают высокой прочностью при статической нагрузке и химической совместимостью с бетоном. Опалубки из полимерных материалов отличаются небольшим весом, стабильностью формы и устойчивостью к коррозии. Легко устраняются возможные повреждения путем нанесения нового покрытия. Однако минусом пластмассовых опалубок является их несущая способность, которая резко снижается при термообработке бетона при повышении температуры до 60 °C.

Для изготовления сетчатых и вакуум-опалубок используются металлические сетки с ячейками размером до 5х5 мм.

Комбинированная опалубка состоит из разных материалов в различных частях своей конструкции. Эффективным решением является использование фанеры, дерева, пластика и других материалов в качестве палубы, закрепленных на металлическом каркасе.

Изготовление железобетонной (армоцементной) опалубки осуществляется в форме плоских или ребристых плит и используется в качестве постоянной опалубки-облицовки.

Одной из важных проблем является уменьшение сцепления бетона с опалубкой. Это сцепление зависит от адгезии (прилипания) и когезии (прочности на растяжение пограничных слоев на контакте «опалубка – бетон») бетона, его усадки и характера формирующей поверхности опалубки.

Адгезия проявляется в том, что при укладке и вибрировании бетонная смесь приобретает свойства пластичности и поэтому цельность контакта между ней и опалубкой возрастает.

Если поверхность палубы изготовлена из материалов, которые плохо впитывают воду (гидрофобные), таких как пластик или текстолит, и имеет гладкую поверхность, то сцепление с опалубкой будет небольшим. В случае если поверхность палубы выполнена из материалов, которые хорошо впитывают воду (гидрофильные), таких как металл или дерево, и имеет шероховатую поверхность или пористую структуру, то повышается сплошность и площадь контакта, что в свою очередь увеличивает адгезию.

При маленькой адгезии и большой когезии, при снятии опалубки отрыв происходит на поверхности контакта, оставляя поверхность опалубки чистой, а лицевые поверхности бетонной конструкции получаются высокого качества.

Для опалубочных форм, их креплений и поддерживающих элементов (лесов) производится расчет на перенос вертикальных и горизонтальных нагрузок.

К вертикальным нагрузкам относятся: собственный вес форм и лесов; масса бетонной смеси, арматуры, людей и транспортных средств, движущихся по опалубке или площадкам; нагрузка от вибрации смеси.

К горизонтальным нагрузкам относится боковое давление бетонной смеси; нагрузки от вибрации и сотрясений при заливке бетонной смеси в опалубку; нормативные ветровые нагрузки на леса и элементы форм. Кроме того, учитываются горизонтальные динамические нагрузки при заливке бетонной смеси в опалубочные формы.

Расчет элементов опалубки производится с учетом всех нагрузок по несущей способности и деформациям. Прогиб щитов не должен превышать 1/400 пролета при максимальных нагрузках.

Давление бетонной смеси на стенки форм можно приравнять к давлению тяжелой жидкости с таким же удельным весом, как у бетона. Это давление распространяется на глубину до 0,75 м при внутреннем вибрировании и до 1,0 м при наружном.

При расчете опалубочных форм и лесов важно использовать нормативные данные о нагрузках, коэффициентах надежности, сопротивлении древесины при изгибе, растяжении и сжатии. Все эти данные приведены в соответствующих нормативных документах.

Вспомогательные элементы

Данная категория опалубочной системы перекрытий включает в себя все необходимые расходные элементы и комплектующие для обустройства рабочей площадки и создания необходимых интервалов между блоками арматуры и опалубочной поверхностью. К ним относятся:

- Фиксатор ФТ;

- Фиксатор стойка;

- Звёздочка опорная;

- Фиксатор ФСУ;

- Фиксатор ФУ;

- Фиксатор под грунт;

- Фиксатор усиленный;

- Подставка под усиленный фиксатор.

Аренда опалубки перекрытий

Дорого стоят качественные опалубочные конструкции для перекрытий. Нужно потратить деньги на их хранение, доставку на объекты и обслуживание. Поэтому лучшим вариантом будет арендовать опалубку. Этот подход позволит существенно сэкономить на строительстве. Также есть несколько других причин, почему стоит взять опалубку в аренду:

Большой выбор. Вы сможете выбрать оптимальный набор опалубки и дополнительных элементов для конкретного объекта;

В случае необходимости сотрудники компании-арендодателя доставят дополнительные детали. Например, если вам не хватит фиксаторов, их не нужно будет покупать отдельно;

Доставка до строительной площадки. Вам не придется самостоятельно заниматься логистикой;

Изготавливается из высококачественных материалов, опалубка перекрытий предназначена для многократного использования. После снятия она проходит тщательную очистку и проверку. При необходимости заменяются комплектующие, что позволяет сохранить высокое качество и при этом сэкономить на стоимости.

Заказать аренду опалубки перекрытий по доступным ценам можно на нашем сайте.