Как правильно проводить прогон в опалубке для достижения максимального эффекта

Преимущества и недостатки прогона в опалубке: что нужно знать перед принятием решения

Прогон в опалубке — это процесс заливки бетона на строительном объекте с помощью опалубки, то есть временного каркаса, который обеспечивает правильную форму и размеры конструкции. Прогон предназначен для создания определенной формы бетонной конструкции и защиты от выпадения и разрушения бетона во время заливки.

Этот технологический процесс позволяет выдерживать необходимое давление бетона, а также обеспечивает необходимую прочность и эстетический вид готовой конструкции. Прогон в опалубке является важным этапом строительных работ и требует соответствующих навыков и знаний для правильного выполнения.

- Прогон в опалубке — это процесс заполнения опалубочного каркаса бетоном с целью создания монолитного железобетонного изделия.

- Опалубка представляет собой специальную конструкцию из дерева, металла или пластика, которая используется для формования бетонных конструкций.

- Прогон в опалубке производится поэтапно: сначала в опалубку заливается задняя часть бетонной смеси, затем она утрамбовывается и выравнивается, после чего происходит заливка передней части смесью, и так далее до полного заполнения опалубки.

- Прогон в опалубке позволяет создавать железобетонные конструкции различной формы и сложности, а также обеспечивает высокую прочность и долговечность изделий.

- Этот процесс широко применяется в строительстве для изготовления стен, перекрытий, фундаментов, колонн и других элементов зданий и сооружений.

Производство опалубочных работ

Строительная опалубка — это временная конструкция, используемая для формирования бетонных и железобетонных конструкций. Она состоит из формы, опорных лесов и крепежных устройств. Важно, чтобы опалубка была прочной и устойчивой, обеспечивала точность и качество бетонной поверхности, а также легко собиралась и разбиралась. При проектировании опалубки учитываются вертикальные и горизонтальные нагрузки от ее собственного веса, бетонной смеси, арматуры, рабочих и транспортных средств, а Вибрационные и динамические нагрузки при укладке бетона. Боковые части опалубки расчитывают на давление бетонной смеси при заливке, принимая во внимание, что этот пресс обычно распространяется на глубину не более одного метра.

В зависимости от материала, используемого для изготовления, опалубка может быть изготовлена из дерева, металла, комбинированного из дерева и металла, железобетона, армоцемента, синтетических или резиновых тканей.

Деревянную опалубку производят из древесины с содержанием влаги не более 25%. Используются доски, древесноплитные и древесноволокнистые плиты для изготовления элементов деревянной опалубки. Лесоматериалы и материалы на основе древесины могут быть изготовлены из хвойных и лиственных пород дерева.

Для установки опалубки высотой свыше 3 метров используются стойки лесов из хвойной древесины, а также подпорные балки, которые также изготавливаются из такого же материала. Для других элементов опалубки и креплений используется лиственная древесина — осина и ольха. При изготовлении дерево-металлических щитов для обшивки используется березовая древесина. Для палубы используются водостойкая бакелизированная фанера или листовые стеклопластики. Чтобы уменьшить сцепление с бетоном и улучшить качество лицевых поверхностей, также применяются пленки на основе полимеров для покрытия палубы.

Стальные листы толщиной 1,5-2 мм и прокатные профили используются для создания металлической опалубки, которая должна быть оснащена удобными соединениями. Кроме того, металлические детали для деревянно-металлической опалубки также изготавливаются из стальных листов. Размер ячеек металлической сетки, используемой в качестве сетчатой опалубки, не должен превышать 5×5 мм.

Железобетонная опалубка состоит из железобетонных плит-оболочек, которые устанавливаются до бетонирования и служат внешней частью строения, неразрывно связанной с ним.

Используя пневматические конструкции, можно создать формы из воздухонепроницаемой ткани, нагнетая воздух внутрь оболочки. Таким образом, оболочка может принимать практически любую форму. Для изготовления такой опалубки можно использовать различные материалы, такие как технический текстиль, синтетические и прорезиненные ткани.

Важной проблемой является уменьшение сцепления бетона с опалубкой. Сцепление зависит от адгезии (прилипания) и когезии (прочности на растяжение пограничных слоев на контакте «опалубка-бетон») бетона, его усадки и характера формирующей поверхности опалубки.

Адгезия — это процесс, при котором бетонная смесь при укладке и виброплотлении становится более пластичной, что приводит к увеличению контакта с опалубкой. Если опалубка изготовлена из материалов, которые плохо впитывают воду (гидрофобные), таких как пластик, текстолит и другие, и имеет гладкую поверхность, то сцепление будет незначительным. Но если опалубка изготовлена из материалов, легко впитывающих воду (гидрофильные), таких как сталь, дерево и другие, и имеет шероховатую поверхность или пористую структуру, то контакт и прочность увеличиваются, что способствует росту адгезии. Если адгезия низкая, а когезия высока, то при снятии опалубки разрушение происходит вдоль поверхности контакта, и поверхность опалубки остается чистой, а лицевая сторона бетонированной конструкции получается качественной.

Для уменьшения сил адгезии можно использовать гидрофобные материалы для формирующих поверхностей опалубки, а также наносить специальные смазки и противоадгезионные гидрофобиризующие покрытия на поверхность палубы. Наиболее эффективны смазки в виде обратных эмульсий, содержащие гидрофобизаторы, замедлители схватывания и пластифицирующие добавки, облегчающие отрыв опалубки от бетонной поверхности.

Опалубка должна быть достаточно прочной, надежной и легкой в монтаже и демонтаже, а также обладать возможностью укрупненной сборки и различными вариантами компоновки. Она может быть неинвентарной, предназначенной только для одного сооружения, или инвентарной, способной использоваться многократно. Инвентарную опалубку можно делить на разборно-переставную и подвижную.

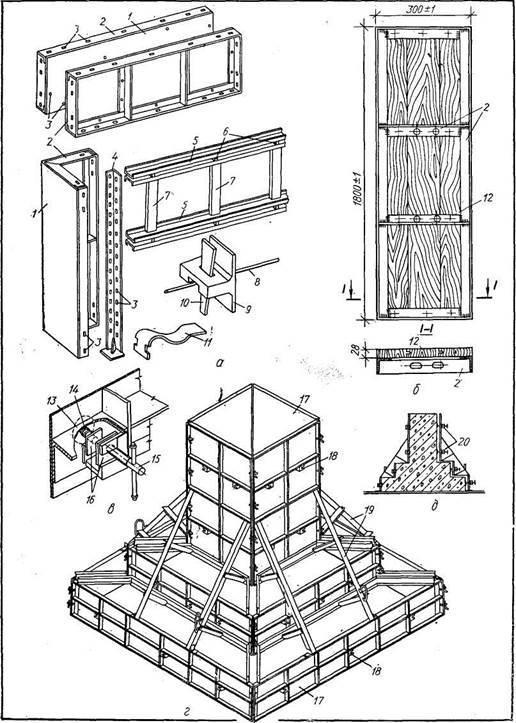

Под основание колонн устанавливают опалубку из прямоугольных коробов, которые собирают из внешних и внутренних панелей. Внешние панели на 20-25 см длиннее внутренних и имеют специальные упорные планки для крепления внутренних панелей. Проволочные стяжки крепятся к внешним панелям, чтобы выдерживать давление свежей бетонной смеси.

Опалубка для колонн состоит из панелей, скрепляемых металлическими или деревянными хомутами, установленными каждые 0,4-0,7 м.

Деревянная опалубка для перекрытий и балок включает в себя дно, которое поддерживается головками опорных стоек, и боковые панели. Панели опалубки для перекрытий устанавливаются на балках, которые опираются на поддерживающие доски, которые крепятся к рёбрам боковых панелей.

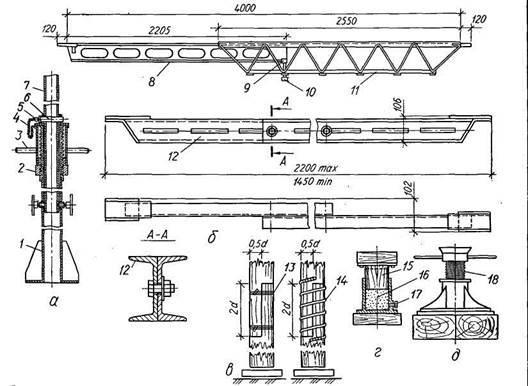

Для поддержания форм опалубки используют леса. При высоте опалубки до 6 м применяют телескопические инвентарные деревометаллические или металлические стойки. Для увеличения несущей способности телескопические стойки группируют с помощью инвентарных связей по 3 или 4 шт.

При строительстве стен толщиной до 15 см устанавливают ребра-стойки с одной стороны перегородки и собирают из щитов одну стену, после чего перегородку армируют на всю высоту. Затем устанавливают ребра-стойки со стороны фронта работ, которые опалубливают щитами на высоту 1 м. По мере бетонирования щиты наращивают.

Улучшенная разборно-сборная опалубка отличается от обычной инвентарной высокой совместимостью элементов, обладает повышенной жесткостью и инвентарными приспособлениями (зажимами, замковыми соединениями и прочими), упрощающими сборку. Такой вид опалубки может быть изготовлен из дерева, дерево-металлического (комбинированного) или металлического материала.

Используя уголки, швеллеры и листовую сталь толщиной 2 мм, создается прочная стальная опалубка. При правильном обращении она может быть использована до 200 раз, в то время как деревянная опалубка может быть использована всего 10-15 раз. Унифицированная конструкция опалубки позволяет собирать большие панели площадью до 35 м2, а также жесткие опалубочные или арматурно-опалубочные блоки. Применение панельной или блочной опалубки для крупных конструкций и больших объемов работ позволяет уменьшить трудозатраты примерно вдвое и значительно сократить сроки выполнения опалубочных работ.

Скользящая и катучая опалубки относятся к категории подвижных опалубочных систем.

Для бетонирования высоких сооружений с компактным периметром и неизменяемой по высоте формой плана используют скользящую (подвижную) систему опалубки. Она включает в себя опалубочные щиты, подвешенные к домкратной П-образной раме, домкраты, маслопроводы, рабочую площадку и подвесные подмости.

Основным несущим элементом являются домкратные рамы, на которых подвешена опалубка, подмости и рабочий стол. Высота скользящей опалубки обычно составляет 1,1-1,2 м, охватывая бетонируемое сооружение по внешнему и внутреннему контурам. При круглом сечении сооружения скользящая опалубка состоит из двух концентрически расположенных стенок, прикрепленных к внутренним и наружным кружалам.

Конусообразная опалубка удобна для подъема и обладает большей жесткостью благодаря цельнометаллическому исполнению. Для подъема опалубки используются домкраты, установленные на опорные стержни внутри сооружения.

Домкраты, поднимаясь по стержням, двигают опалубку. Для укладки рабочего настила используют деревянные блоки, закрепленные к стойкам П-образных рам. При необходимости к ним прикрепляют подмости для проведения дополнительных работ.

Для обеспечения безопасности работы по внешнему периметру подвижной опалубки устанавливают ограждения высотой 1 м на рабочем уровне, а чтобы защитить рабочих, находящихся на внешних подвесных подмостках, — устанавливают козырьки. Скорость подъема зависит от прочности бетона, который позволяет разбирать опалубку и исключает возможность сцепления бетона с опалубкой.

Стены опалубки из мелких блоков обладают большей гибкостью, чем опалубка из крупных блоков. При высоте 1,1 м щиты этой опалубки имеют ширину от 0,5 до 0,65 м. Они крепятся к каркасам, состоящим из круглых брусьев. В опалубке из крупных блоков каркас является одним целым с облицовкой щита.

Для создания непрерывной сваркой к верхнему бортовому уголку и вертикальным ребрам жесткости — уголкам крепят стальной щит толщиной 2 мм. Верхнее и нижнее кружала из уголковой стали прикрепляют к ребрам жесткости. Щиты соединяют между собой с помощью накладок и болтов. Длина щитов составляет от 0,5 до 2,5 м, а высота — 1,1 м.

Конструкция катушечной опалубки включает в себя опалубочную форму с механическим механизмом для удобной распалубки и складывания в транспортное положение. Опалубку устанавливают на щитках или тележках и передвигают вдоль рельсового пути.

В зависимости от дизайна поддерживающих опалубку подмостей все виды катучей (горизонтально перемещаемой) опалубки могут быть разделены на две категории: с постоянными по высоте подмостями и с подъемно-опускными подмостями. Первые используются для заливки гладких поверхностей без ребер и диафрагм, а вторые — при их наличии. В первом случае опалубку перемещают при небольшом отрыве от бетона или опускании с помощью домкратов, клиньев или других устройств, а во втором — с помощью лебедки и полиспастов или талей. Правильность расположения осей опалубки проверяют после каждой перестановки. К катучей опалубке предъявляются следующие требования:

Элементы конструкции, входящие в каждый раздел опалубки, должны быть надежно соединены друг с другом, чтобы при перемещении не нарушалось проектное сечение бетонируемой конструкции;

Для быстрого отделения опалубки от забетонированных частей сооружения и ее перемещения на новую позицию для повторного бетонирования необходимо обеспечить соответствующую конструкцию.

Одной из таких конструкций является подъемно-переставная опалубка, состоящая из двух конических оболочек — наружной и внутренней, — подвешенных к радиальным направляющим, которые прикреплены к кольцевой раме, подвешенной на петлях к шахтному подъемнику. Изготовленные из листовой стали толщиной 2 мм, панели оболочек скрепляют между собой болтами.

Наружная оболочка имеет два типа панелей — прямоугольные и трапецеидальные, что позволяет ей приобретать форму конуса. Внутренние панели вдвое меньше по высоте и навешиваются в два яруса. Все панели внутренней оболочки и опалубки имеют прямоугольную форму.

Эти панели имеют "ушки" на внутренней стороне, в которые укладываются арматурные стержни диаметром 14 мм, образующие четыре ряда замкнутых горизонтальных колец. Затем бетонируются поэтапно, с опалубкой перемещают на следующий уровень после того, как бетон достигнет необходимой прочности. Опалубку также регулируют в радиальном направлении по мере подъема. По мере подъема опалубки и бетонирования, длина опалубки уменьшается за счет удаления панелей оболочек.

Подъемно-переставная опалубка может быть использована вместо скользящей опалубки, если по каким-то причинам бетонирование конструкций с использованием последней затруднительно.

Конструкции подъемно-переставной опалубки должны обеспечивать следующее:

Имеется возможность изменения формы бетонируемого сооружения в соответствии с проектом при перемещении опалубки по высоте;

Установлено строгое положение опалубки и надежное закрепление ее элементов при перемещениях;

Обеспечена возможность свободного подъема рабочих и подачи материалов к рабочей зоне в процессе строительства сооружения.

Смещение продольной оси подъемно-переставной опалубки относительно оси сооружения при ее перемещении не должно превышать 10 мм.

Крупногабаритная блок-форма — это пространственная конструкция из щитов и креплений, разработанная для удобного монтажа и демонтажа. Она может быть неразъемной, состоящей из жестких форм, и разъемной. Первую можно снять с бетонного фундамента с помощью домкратов благодаря конусности поверхностей, вторую — с помощью угловых замков и отрывных приспособлений, обеспечивающих отрыв форм от бетона при демонтаже.

Модульная несъемная опалубка — это специальная конструкция, которая используется в строительстве для создания формы и облицовки бетонных конструкций. Она тесно взаимодействует с монолитным бетоном и является неотъемлемой частью конструкции. Модульную несъемную опалубку изготавливают из различных материалов, таких как теплоизоляционные железобетонные и арматурные плиты, асбестоцементные пластиковые листы, пенополистирол и другие. Экономически целесообразно применять несъемную опалубку, если она выполняет функции гидроизоляции и теплоизоляции.

Уход за модульной несъемной опалубкой и смазка ее поверхности обеспечивают легкость снятия опалубки. Крепежные элементы, такие как щиты, стойки, ригели, хомуты, струбцины, замки и другие, должны регулярно очищаться от остатков цементного раствора с помощью металлических щеток и скребков после каждого использования.

Использование молотков или других ударных инструментов для очистки опалубки от раствора строго запрещено. Использование инвентарной опалубки предполагает обязательное нанесение смазки на поверхность щитов и тщательную очистку от остатков цементного раствора после каждого оборота. Смазка не должна оставлять жирных пятен (в некоторых случаях, например при защите гидроизоляцией, это требование может не соблюдаться), не должна ухудшать прочностные свойства бетонных конструкций и не должна содержать летучих и вредных веществ для здоровья. При использовании смазок на вертикальных поверхностях они должны обладать достаточной вязкостью и адгезионными свойствами, чтобы оставаться на поверхности в течение 24 часов при температуре +30 °C.

Выполнение работ по установке опалубки осуществляется в точном соответствии с рабочими чертежами. Часть проекта производства опалубочных работ включает в себя:

маркировочные чертежи наиболее типичных, часто встречающихся или сложных конструкций опалубки. Чертежи содержат информацию о расположении отдельных элементов опалубки в плане, разрезе, фасаде или развертке;

технологические карты работ;

схемы организации опалубочных работ, связанных с другими видами работ. В этих схемах необходимо учитывать: разделку на участки, направление движения комплектов опалубки, скорость укладки комплекта на отдельных участках или блоках при заливке бетона в сложные конструкции и сооружения; спецификации элементов и общий объем комплекта опалубки.

На схеме организации работ с опалубкой помимо изображения бетонируемых структур и сооружений с указанием объема работ, указывается список подъемных механизмов, площадки хранения материалов, а также графики производства работ.

Контроль качества опалубки включает в себя следующее:

соответствие формы и геометрических размеров опалубки рабочим чертежам;

совпадение осей опалубки с разметочными осями конструкций и сооружений;

точность отметок отдельных опалубочных плоскостей или выносок на опалубочных площадях;

вертикальность и горизонтальность опалубочных плоскостей;

правильность установки закладных деталей, пробок и т. д.;

плотность стыков и соединений элементов опалубки с доборами на месте, с ранее уложенным бетоном или подготовкой.

Вам понравилась данная статья? Сохраните ее в закладки (нажмите CTRL+D) и не забудьте поделиться с друзьями:

Процесс сборки опалубки #37pro #строительство #мелкощитоваяопалубка #сочи #монолит

GardenWeb

Перед началом работ по установке опалубки необходимо провести разметочные работы, в рамках которых определяются оси сооружения и закрепляются реперы, определяющие высотные отметки.

Изготовление и установка опалубки, а также установка поддерживающих лесов и креплений, осуществляются в соответствии с типовыми альбомами чертежей для обычных конструкций и схематическими чертежами (эскизами) для простейших конструкций.

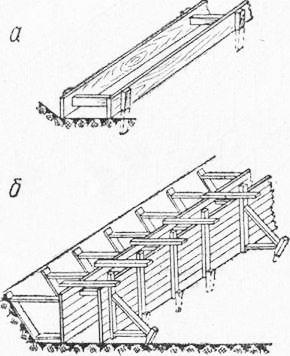

Нижеприведенный на рисунке 1, а вариант простейшей опалубки для ленточного фундамента высотой до 20 см предполагает установку досок на расстоянии от оси фундамента, равном половине его ширины, и их закрепление свайками. Верхний край досок выравнивается строго по уровню верха фундамента. Аналогичная опалубка устанавливается и для устройства бетонной подготовки под полы.

Для увеличения высоты фундамента используются заранее собранные щиты опалубки, закрепленные стойками и подкосами. Чтобы избежать деформации опалубки, стойки двух противоположных стенок стягивают проволочными скрутками, а затем устанавливают распорку, которую удаляют перед заливкой бетоном.

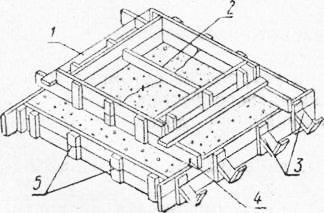

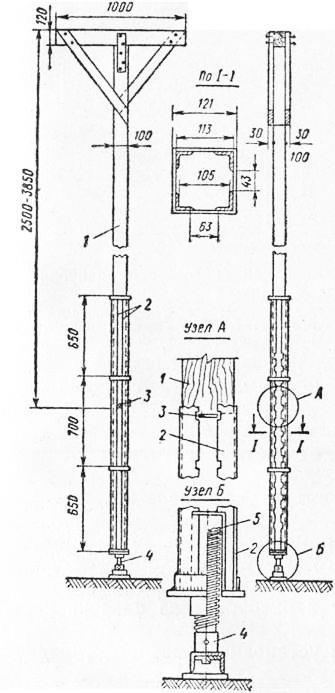

На рисунке 2 показана схема установки опалубки для отдельно стоящего фундамента.

Стены и перегородки строят в два этапа: сначала устанавливают опалубку с одной стороны на всю высоту, а затем устанавливают опалубку с другой стороны после монтажа арматуры. При толщине стены более 250 мм вторую опалубку устанавливают на всю высоту до заливки бетоном, оставляя отверстия для подачи бетонной смеси.

На рисунке 1 изображена конструкция опалубки для ленточных фундаментов: а) при высоте фундамента до 0,2 м; б) при высоте фундамента до 0,75 м.

Иллюстрация 2. Конструкция ступенчатого основания для столба: 1 — планка для прижима; 2 — временная подпорка; 3 — стропила; 4 — крепежный шуруп; 5 — проволочные связи.

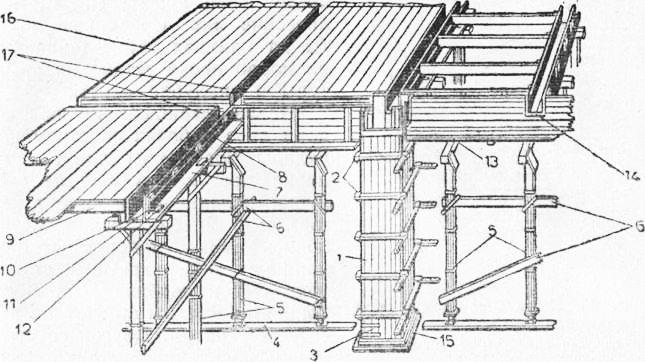

Иллюстрация 3. Методика установки мелкощитовой деревянной опалубки для перекрытия плит: 1 — короб колонны; 2 — хомут; 3 — дверца прочистного отверстия; 4 — лага; 5 — раздвижная стойка; 6 — расшивка; 7 — прижимная доска; 8 — монтажные гвозди; 9 — кружало; 10 — короб балки; 11 — подкружальная доска; 12 — подкладка; 13 — днище прогона; 14 — рейка; 15 — рамка под опалубку колонны; 16 — типовой щит; 17 — фризовые доски.

В тонких стенах (менее 250 мм) опалубку второй стороны устанавливают в процессе бетонирования ярусами не более 1,5 м.

Для обеспечения толщины стены между щитами опалубки устанавливают скрутки и временные распорки.

На рисунке 3 изображена схема опалубки ребристого перекрытия, опирающегося на колонны. Установка такой опалубки начинается с установки опалубки колонн. Для этого точно по осям колонн и на заданной высоте устанавливают опорную рамку, которую прикрепляют к пробкам, заложенным в бетонное основание.

Если в проекте предусмотрена установка арматуры в колоннах готовым каркасом, то опалубку колонн устанавливают коробами, которые собирают на месте из готовых щитов. Щиты коробов скрепляют между собой гвоздями не чаще, чем через 1 метр. Вручную или с помощью крана короб поднимают и устанавливают в рамку. После проверки вертикальности стенок короба отвесом его закрепляют расшивками, верхний конец которых прибивается к коробу, а нижний к пробкам, заложенным в бетон при заливке бетона.

При установке арматуры отдельными стержнями одного из щитов короба, а при ширине колонны более 700 мм два щита заменяют временными расшивками. После вязки арматуры устанавливают эти щиты. Хомуты из металла или дерева устанавливаются на клиньях после установки арматуры и опалубки плиты.

После установки коробов колонн двое рабочих, стоя на стремянках, укладывают концы днищ опалубки прогонов в вырезы опалубки колонн и скрепляют их гвоздями. Затем один из них, находясь внизу, ставит под днища инвентарные стойки и регулирует их высоту клиньями или домкратом. Другой раскрепляет стойки вверху тяжами и расшивками.

После проверки всех размеров, рабочие устанавливают боковые щиты опалубки колонн и прогонов в соответствующие вырезы рамки, закрепляют их и окончательно фиксируют стойки. То же самое делается и с опалубкой балок. На рёбра боковых щитов балок прибивают подкружальные доски, на которых устанавливают кружала в строгом соответствии с проектными параметрами.

Верхняя кромка кружал должна находиться на одном уровне с верхней кромкой боковых щитов балок. Кружала крепят фризовыми досками по одному гвоздю. Щиты опалубки укладываются на кружала между фризовыми досками без использования гвоздей.

Демонтаж опалубки выполняется специальными ломиками — извлекателями гвоздей в такой последовательности, чтобы избежать её повреждения и разрушения.

Разборку мелкощитовой инвентарной опалубки выполняют вручную, поэлементно. Сначала отрезают проволочные скрутки, удаляют подкосы и распорки, снимают схватки, ребра и другие элементы крепления. Затем ломиками отделяют щиты опалубки от бетонной поверхности, закрепляя концы щитов веревками перед их снятием и опуская щиты на землю.

Разборка ребристых перекрытий происходит следующим образом: — колонны (сначала снимают нижнюю рамку опалубки, затем бруски рамки прогона, затем два верхних хомута, после чего отжимают щиты в верхней части короба, затем снимают все щиты короба с колонны); — плиты и боковые щиты балок (укрепляют горизонтальные расшивки, снимают подставки и подкружальные доски, затем снимают кружала, после чего снимают последовательно остальные щиты, удаляют прижимные доски и снимают боковые щиты балок и прогонов); — днища прогонов и балок и стойки (ослабляют клинья или домкраты под стойками, отделяют днища от бетона и опускают их вниз, затем снимают расшивки и опускают стойки поочередно).

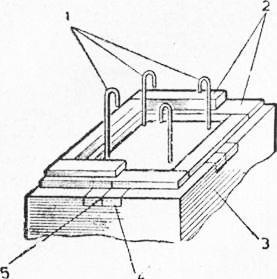

На изображении 4 показана установка рамки под опалубку колонны: 1 — элементы арматуры; 2 — стандартная рамка; 3 — опорный подколонник; 4 — пробка, вставленная в бетон; 5 — центральная ось подколонника.

Демонтированные компоненты необходимо упорядочить по типу, восстановить их маркировку и выполнить ремонт поврежденных элементов.

Фиг. 5. Инвентарное раздвижное деревянно-металлическое крепление: 1 — выдвижной брусок; 2 — стакан из уголков; 3 — вставка; 4 — домкрат; 5 — колпак.

Более эффективное использование инвентарных унифицированных щитов для опалубки, состоящих из прочной рамы, стальных профилей и деревянной облицовки, рабочую поверхность которых часто обшивают фанерой или пластиком. Такие щиты соединяются болтами. На передовых стройках для опалубки используют жесткие разборные металлические формы, которые устанавливают и снимают с помощью крана.

На изображении №6 показаны детали опалубки балки (прогона): 1 — вертикальная стойка; 2 — брусок для подкруживания; 3 — доска для подкруживания; 4 — круглое брусья; 5 — боковая плита опалубки балки; 6 — фризовая доска; 7— плита опалубки; 8 — прижимные доски; 9 — днище опалубки балки.

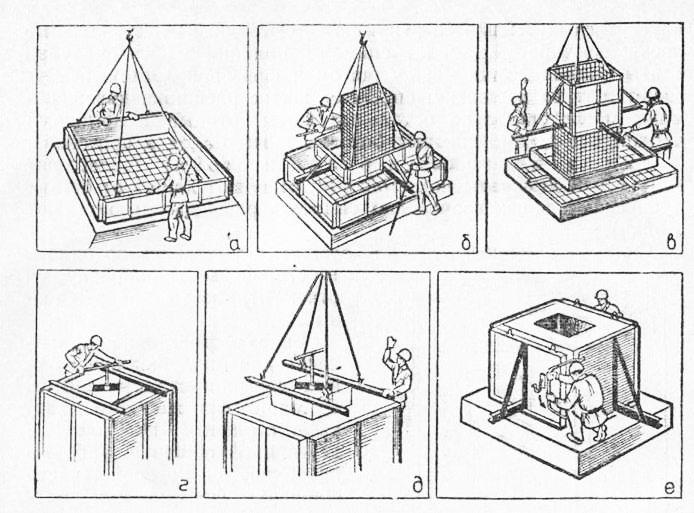

Фото 7. Сборка и разборка металлической инвентарной опалубки для фундамента под столб: а — установка 1-го яруса опалубки; б — установка 2-го яруса; в — установка внешней опалубки стакана; г — снятие внутренней опалубки стакана; д — извлечение внутренней опалубки стакана: е — разборка внешней опалубки стакана.

Независимо от выбранного конструктивного решения, опалубка и поддерживающие леса должны удовлетворять следующим общим требованиям: — обладать необходимой прочностью, устойчивостью, неизменяемостью и жесткостью; — обеспечивать правильность формы, размеров и взаимного расположения частей строящегося сооружения, а также правильность их расположения в пространстве; — позволять быструю установку и разборку без повреждения бетонированных конструкций; — не создавать препятствий при установке арматуры, укладке и уплотнении бетонной смеси; — не допускать утечки цементного молока при укладке и уплотнении бетонной смеси; — лицевые (соприкасающиеся с бетоном) поверхности деревянной опалубки должны быть остроганы, за исключением случаев, когда проектом предусмотрено оштукатуривание бетонных поверхностей.

Опалубка — это временная структура, которая используется для создания заданных геометрических форм и размеров бетонных элементов или конструкций, в которые затем заливается бетон. Она включает в себя несущие, поддерживающие и формообразующие элементы. Основная цель опалубки — придать необходимую форму бетону до его затвердения и достижения необходимой прочности после снятия опалубки.

Опалубка должна соответствовать следующим критериям: — быть достаточно крепкой; — не изменять свою форму при работе; — выдерживать технологические нагрузки и давление бетонной смеси без изменения основных геометрических размеров; — обеспечивать высокое качество поверхности для предотвращения появления дефектов, раковин, искривлений, а также отсутствие щелей и зазоров; — быть удобной для установки и демонтажа; — возможность многократного использования без необходимости дополнительного ремонта.

Рекомендуется использовать быстросъемные соединения для опалубки. Они должны быть герметичными и надежными. Сварные швы, острые углы и кромки должны быть обработаны.

Для получения высокого качества бетонных поверхностей необходимо нанести слой смазки на металлическую поверхность опалубки. Использование специально подобранной древесины в опалубке позволяет достигать хорошей текстуры поверхности.

Опалубка производится централизованно на специализированных заводах и поставляется в комплекте, который включает в себя все необходимые элементы для заливки бетоном конкретных монолитных конструкций, а также запасные части.

На строительной площадке используются стандартизированные конструкции опалубки с максимальным использованием взаимозаменяемых узлов и деталей, при этом обеспечивается прочность конструкции, соединений и деталей.

Обычно опалубочная конструкция состоит из опорных элементов и палубы. Опорные элементы опалубки, такие как стойки, прогоны и ригели, обычно изготавливаются из стали, что позволяет использовать их многократно. Палубы могут быть изготовлены из листовой стали, алюминия, различных сплавов металлов, древесины хвойных и лиственных пород, а также из древесных плит, бакелизированной фанеры, синтетических материалов и железобетонных плит.

Для уменьшения трудозатрат при строительстве однотипных плоских конструкций, повышения механизации и качества работ используют инвентарные крупноразмерные опалубочные системы. Для разнообразных конструкций применяют мелкощитовую опалубку универсального назначения, которую собирают в увеличенные панели и блоки.

Сочетание различных материалов в опалубке позволяет использовать их физические свойства наиболее эффективным образом. Например, использование фанеры с водостойким покрытием помогает увеличить оборачиваемость опалубки и получить поверхности высокого качества без дополнительной обработки.

Гидрофобные древесностружечные плиты обладают большой прочностью и высокой стойкостью, поэтому их можно использовать многократно в опалубке.

Для повышения долговечности элементов опалубки их защищают пленками, пропитанными фенольными смолами, бакелитовыми жидкими смолами, спиртовыми лаками, эпоксидно-фенольными лаками, кремнийорганическими и бакелитовыми лаками, чтобы предотвратить воздействие влаги и цементного раствора.

Поверхность фанеры, древесностружечных и древесноволокнистых плит покрывают пленками в результате прессования при температуре 130…150° С и давлении 1,4…1,5 МПа.

Для создания каркасов, опалубочных щитов, креплений и различных опор (швеллеры, уголки, короба, трубы) используют профильную сталь; а для палуб — листовую сталь толщиной 2…3 мм. Зимой стальную опалубку утепляют трехслойной (внутренний слой—из утеплителя).

Антикоррозионные составы применяют для покрытия лицевых частей металлических поверхностей, чтобы предотвратить коррозию металла и обеспечить лучшее сцепление с бетоном. Поверхности, не соприкасающиеся с бетоном, покрывают стойкими к окружающей среде составами. При длительном хранении консервируют опалубку.

Используют металлическую опалубку в экономически целесообразных случаях, когда ее можно использовать 50 раз и более.

Искусственные материалы отличаются от дерева и металла меньшим весом, высокой прочностью и низким сцеплением с бетоном. Низкая адгезия упрощает процесс очистки формы и нанесения смазки, что в свою очередь снижает трудозатраты.

Армированные, бетонные и железобетонные элементы несъемной опалубки стали использовать все чаще. Плиты для опалубки готовят на заводах железобетонных изделий или специальных полигонах. Наибольший эффект от использования такой опалубки достигается в энергетическом строительстве (при возведении плотин, строительстве тепловых и атомных электростанций) и при строительстве объектов промышленного назначения. Несъемная опалубка надежно сцепляется с монолитным бетоном и является неотъемлемой частью бетонной конструкции.

При низких температурах для заливки бетона используются более сложные опалубочные конструкции, такие как греющие, с электропроводящими покрытиями, оборудованные нашивными электродами и утепленные.

Для изготовления опалубки эффективно применять клееные деревянные конструкции, которые производятся на деревообрабатывающих предприятиях.

Синтетические материалы применяются в основном в качестве палубы. В качестве листовых материалов используются стеклотекстолит КАСТ-В толщиной 8 мм, анизотропный стеклопластик, полипропилен, гетинакс, винипласт и другие. Эти материалы отличаются высокой прочностью, что позволяет изготавливать легкие элементы опалубки.

Все листовые материалы (гетинакс, текстолит, фанера с синтетическим покрытием) характеризуются низкой адгезией к бетону, что обеспечивает высокое качество наружных поверхностей конструкций.

Прогон в опалубке – это процесс, при котором бетонная смесь выливается в металлическую или деревянную опалубку с целью создания желаемой формы и конфигурации элемента строительной конструкции.

Опалубка играет ключевую роль в формировании бетонной конструкции, обеспечивая ее необходимую прочность, устойчивость и геометрические параметры. Прогон в опалубке позволяет получить элементы с различными формами и размерами, соответствующими проектным требованиям.

Для обеспечения качественного прогона в опалубке необходимо правильно подготовить опалубочное пространство, обработать его специальными смазками или антиадгезивами, а также контролировать плотность заполнения бетонной смесью. Этот процесс требует профессионального подхода и внимательного следения за каждым этапом выполнения работ.

Строй-справка.ру

Установка опалубки перекрытий

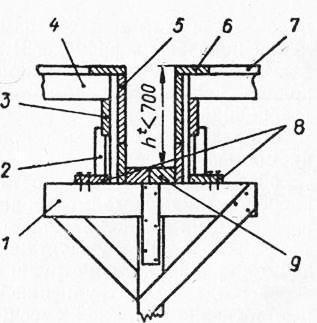

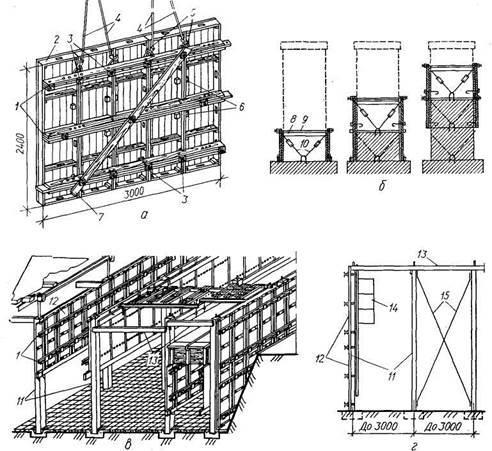

Опалубка для перекрытий должна быть установлена в определенной последовательности (см. рис. 22.11). Сначала необходимо установить арматурный каркас колонн, затем монтировать опалубку колонн с использованием винтовых стяжек или хомутов, а также раскосов на 2-3 уровнях для укрепления.

Для соединения с более высокими конструкциями арматуру колонн следует выносить за верхний край опалубки на 40-50 см. Затем производится заливка бетона в колонны. После этого необходимо уложить днища, балки или прогоны на специальные вырезы в опалубке колонн, под них установить и выровнять по высоте телескопические опоры или пространственные стойки.

Иллюстрация 22.11. Компоненты съемно-сборных опалубок: 1 — рамы колонн из дерева; 2 — опалубка колонны; 3, 4 — плиты опалубки; 5 — плита днища балок; 6 — деревянные опалубочные балки; 7 — боковые плиты опалубки балок; 8 — телескопические стойки на треногах для поддержки

Для обеспечения пространственной жесткости стойки устанавливают на треногах. После установки боковых плит опалубки балок и их соединения горизонтальными винтовыми стяжками, их крепят к плите днища. Затем устанавливаются стойки для второстепенных деревянных балок, на которые укладывается палуба из влагостойкой фанеры.

После установки арматурных каркасов и проведения прокладки трубок для внутренних проводок осуществляется бетонирование. Разборку опалубки рекомендуется проводить после того, как бетон достигнет необходимой прочности, следуя обратной последовательности ее установки.

Институт ЦНИИОМТП разработал самую распространенную унифицированную опалубку среди отечественных опалубок. Эта опалубка для стен включает в себя щиты высотой на этаж от 300 до 1800 мм, а также доборные щиты для торцевых и угловых частей. Щиты состоят из металлической палубы, горизонтальных балок и вертикальных ферм. Кроме того, в нижней части щитов предусмотрены винтовые домкраты.

С использованием данной опалубки можно бетонировать стены толщиной 12, 16 и 20 см, а также перекрытия толщиной 10 и 22 см при высоте до 3 м.

Монолитное перекрытие устраивается после возведения стен и достижения ими необходимой начальной прочности. Опалубку перекрытий устанавливают с использованием телескопических стоек, укладывают арматурные сетки на двух уровнях и затем производят бетонирование.

Для создания крупнощитовой опалубки была разработана универсальная опалубка перекрытий, которую часто называют "столовая опалубка". Она представляет собой модульный набор элементов, который позволяет собирать опалубку для щита длиной до 12 м, шириной до 5,6 м и высотой от уровня стоянки от 1,75 до 10 м. Для разборки используется снижение высоты опор стола, после чего опалубку можно выкатить из-под перекрытия и переместить на другое место. Монтаж и перемещение осуществляются при помощи специальной траверсы "утиный нос".

В настоящее время также доступна и используется разборно-переставная опалубка крупнощитовая из алюминиевых сплавов для стен и перекрытий, разработанная в институте ЦНИИОМТП. Подробное описание назначения, области применения и конструктивного решения этой опалубки можно найти в учебнике авторов "Технология строительных процессов" (Ч. 2.— М.: Высш. шк., 2003.).

Предлагаемая компанией "Тиссен" опалубка "Сомпакт" (см. рис. 22.12) обеспечивает возможность установки опалубки для перекрытий любых размеров и толщин. Это достигается благодаря тому, что все компоненты опалубки тщательно подобраны, имеют высокую прочность и долговечность. В общем, опалубка состоит из следующих несущих элементов: балок Н20 "Сомпакт", которые могут быть использованы для создания любых перекрытий; раздвижных треног с базовыми стальными стойками, выдвижными штангами и съемными головками (в том числе вилочной и опорной) для удобной разборки и "падающей" головки для опускания только данной стойки на расстояние до 10 см.

Установка опалубки производится в следующем порядке. Съемные головки, включая "падающие", устанавливаются сверху на стойки, стойки закрепляются в заданном положении, и с помощью раздвижки треноги они приобретают необходимую пространственную устойчивость.

Для установки в съемные головки стоек используются несущие продольные балки, на которые укладываются поперечные балки и верхние щиты или листы опалубки. Чтобы снять опалубку, "падающие" головки опускают вниз (на 6 или 10 см в зависимости от модификации), что приводит к прогибу всей системы опалубки. Таким образом, можно относительно легко удалить отдельные продольные и поперечные балки и снять щиты опалубки при необходимости. Чаще всего спуск "падающих" головок используется для удаления промежуточных стоек из-под опалубки после достижения достаточной прочности забетонированной конструкции перекрытия.

Фото 22.12. Разновидность опалубки для перекрытий «Компакт» от компании «Тиссен»: а — общий обзор системы опалубки; б— стойка телескопическая опорная; в — узел соединения продольных и поперечных балок Н20; г — различные варианты положения треноги опорной стойки; А — механизм домкрата; Б — соединение балок Н20 в вилочном захвате; 1 — штифт для фиксации

Уникальность опалубочной системы заключается в том, что съемная головка стойки способна удерживать одновременно две балки, расположенные в нахлест, которые легко можно перемещать по этой головке, что делает конструкцию применимой к любым очертаниям опалубки в плане. Сами по себе стойки-треноги обладают устойчивостью, и продольные и поперечные балки, размещенные на них, можно расставлять на расстояниях, соответствующих требованиям по нагрузке, которую они будут выдерживать. Для значительных нагрузок расстояния должны быть уменьшены; а для перекрытий с небольшой толщиной и небольших нагрузок на опалубку, расстояния между стойками и расположенными сверху балками могут быть увеличены.

Эта опалубочная система использует деревянные балки Н20,сделанные из высокопрочной северной ели. Они имеют форму двутавра с "выпуклыми" сторонами и устойчивые пояса, делая их прочными и устойчивыми. Пятислойное склеивание резко увеличивает жесткость балок, и они не раскалываются даже при прибивании гвоздей по краям.

Балку легко можно распилить в любом месте, даже наискось, не теряя прочности. Она не деформируется при падении, мало подвержена износу, а пропитка предохраняет от гниения. Деревянные прогоны легкие и их могут устанавливать вручную два человека. Поперечное сечение балок позволяет легко кантовать и устанавливать в нужное место. По сравнению с металлическими, с такими прогонами работать проще, легче и быстрее.

Система для горизонтальных конструкций и перекрытий под названием "Мева Дек" представляет собой опалубочную систему. Ее основное преимущество заключается в том, что в ней применены все современные технологии горизонтального опалубливания, что позволяет создавать четыре различные системы опалубки.

Комбинация этих систем позволяет минимизировать поверхность добора в каждом отдельном случае, а использование стоек со съемными головками, включая "падающие" варианты, позволяет при скором снятии опалубки оставлять только отдельные промежуточные стойки, что приводит к значительной экономии времени и денег.

Для сборки универсальной опалубочной системы из главных и второстепенных балок, используемых вместе с металлическими стойками с «падающей» головкой, широкое распространение получила деревянная клееная балка Н20 (см. рис. 22.13). При этом стандартные размеры балок (при высоте 20 см) составляют 250, 330, 390 и 450 мм, но Возможно изготовление балок других размеров по индивидуальному заказу.

Рис. 22.13. Опалубка перекрытий фирмы «Мева»: а — общий вид опалубки перекрытия; б— узел опирания балок на стойку; 1 — второстепенная балка; 2 — рабочий щитовой настил; 3 — главная балка; 4 — опорная телескопическая стойка; 5 — падающая головка опорной стойки

Опалубки перекрытий системы «НОЕ»

1. Система опалубки перекрытий использует опалубку из основных балок и опалубочных щитов, сделанных из алюминиевых сплавов. Она включает в себя стойки с "падающими" головками, потолочные балки и опалубочные щиты (см. рисунок 22.14). Размеры опалубочных щитов варьируются от 150 до 120 см в длину и от 90 до 30 см в ширину (шаг 15 см).

Потолочные балки на осевых опорах могут иметь размеры 300, 210, 180, 150 и 120 см, "падающая" головка из оцинкованной стали имеет высоту 36 см и может опускаться до 17 см при необходимости. Система опалубки может быть собрана вручную, включая в закрытых помещениях с минимальным добавлением щитов.

Использование опалубочной системы с поворотной головкой дает возможность выбирать опалубочное покрытие в зависимости от особенностей конструкции перекрытия. Эта конструкция подходит для перекрытий с перепадами или сильным расчленением. Продольные балки укладываются на стандартные стойки с "падающей" или поворотной головкой такого же размера, как и упомянутые выше, а поперечные ригели — по нижним поясам. Благодаря этому решению можно свободно выбирать опалубочное покрытие. В зависимости от расположения поперечных балок опалубку (опалубочные листы или щиты) можно устанавливать как между продольными балками, так и на них.

2. Система опалубки с раздвижными второстепенными балками представлена потолочной фасонной системой, разработанной компанией "НОЕ" (см. рисунок 22.15). Эта система совместима с алюминиевой опалубкой и представляет собой ее дальнейшее совершенствование. Благодаря стойкам с "падающей" головкой, она способна выдерживать нагрузку, даже при одностороннем загружении без момента изгиба опор от щитов покрытия.

Второстепенные балки являются раздвижными и имеют телескопический тип, их длина может варьироваться от 100 до 150 см. Возможно применение фасонной системы из крупноразмерных щитов, которая опирается непосредственно на полки главных балок, облегчая процесс монтажа и демонтажа щитов.

Рис. 22.14. Опалубка для перекрытий от компании "НОЕ" изготовлена из крупноразмерных щитов. На рисунке: 1 — опора с крестовиной; 2 — потолочный крупноразмерный щит; 3 — продольная несущая балка; 4 — штатив для опоры; 5 — опора с "падающей" головкой

Иллюстрация 22.15. Система опалубки для перекрытий от компании "НОЕ" с раздвижными балками: 1 — брус с рейками; 2 — щитовое покрытие; 3 — главная продольная балка; 4 — штатив для опорной стойки; 5 — «падающая» головка; 6 — поперечная раздвижная балка

Ассортимент щитов предусматривает шаг 15 и 30 см, что позволяет эффективно разместить опалубку на всей площади; минимальные дополнительные элементы. Конструкция позволяет тесно прилегать к стене и надежно крепиться к ней. При необходимости можно использовать продольные балки длиной 3 м, что значительно уменьшает количество необходимых стоек и упрощает процесс установки под потолочные панели с опалубкой.

3. Использование потолочной опалубки с падающими головками представляет собой универсальное решение. В данном случае используется потолочная опалубка с головками, которые устанавливаются на несущие системы продольных балок и потолочных панелей (см. рис. 22.16). Балки устанавливаются на головки, которые заранее крепятся к выдвижным штангам опорных стоек.

В головках защемляются несущие ригели, а штативы стоек обеспечивают стабильность во время монтажа ригелей. Опалубочные панели укладываются на собранную несущую конструкцию опалубки, причем укладка осуществляется быстро как в продольном, так и в поперечном направлениях. Преимущество данного решения заключается в возможности раннего распалубливания, при этом стойки с головками постоянно поддерживают распалубленное перекрытие. Снятые опалубочные панели могут быть в это время смонтированы на соседней захватке на запасных опорах.

4. Н20 деревянные балки и опалубка. Деревянные балки Н20 широко применяются в опалубочной системе компании "НОЕ". Вся конструкция состоит из деревянных балок, вилочных головок, стандартных опор и штативов, а также покрытия в виде щитов или листов многослойной фанеры (рис. 22.17). Опалубку устанавливают вручную.

Эта опалубка особенно подходит для закрытых помещений. Однако ее недостатком является пониженная оборачиваемость балок (до 50 оборотов) и щитов (до 20 оборотов).

Рис. 22.16. Опалубка перекрытий компании "НОЕ" с "падающими" головками: 1 — несущая продольная балка; 2 — опалубочный щит; 3 — "падающая" головка; 4 — опорная телескопическая стойка; 5 — продольная балка при установке опалубки; 6 — продольная балка при распалубке

Фигура 22.17. Фирма «НОЕ» опалубка перекрытий с балками Н20: а —вид сверху; б—конструктивный элемент опалубки; 1 —балка Н20; 2 — щит из водостойкой фанеры; 3 — продольная балка Н20; 4 — опорный штатив; 5 — вилка; 6 — бетонируемое перекрытие (до 30 см)

Фирма «Далли» предлагает новое решение для опалубки перекрытий. Используются раздвижные стойки, балки Н20 из дерево-клееного материала, на которые укладываются щиты опалубки, предназначенные для стен, а также специальные щиты (но длиной только 132 и 88 см) (рис. 22.18). Высота стоек может быть 1Д5. 3; 2. 3,5 и 2,3.

Для установки балок Н20 на раздвижные стойки с переменной длиной от 4,1 м используется U-образный держатель балки с «падающей» головкой.

Компания "Утинор" предлагает три варианта опалубки для бетонирования перекрытий: несъемную опалубку из самонесущих элементов, способную выдерживать массу бетонной смеси; мелкощитовую опалубку для бескрановой установки и формовочные столы.

Конструкция для заливки бетона состоит из трех основных элементов: обычной стойки с воронкой сверху, металлической балки и щитов, сделанных из металлической рамы и ламинированной фанеры. Регулируемые стойки позволяют использовать конструкцию для помещений с высотой этажа от 2 до 5,2 м. Длина несущих балок может быть увеличена на 0,6-0,9 м. Щиты имеют ширину 30 или 60 см, а их длина может варьироваться от 0,9 до 1,5 м (самый тяжелый элемент весит 26 кг). Забетонированную плиту поддерживают после снятия щитов и балок с помощью обычных стоек с воронками, опорами и упорными головками.

Производственный стол от компании "Утинор" представляет собой стандартное оборудование для формовки. Его конструктивное решение позволяет использовать стол в помещениях высотой от 2 до 2,5 м и с пролетами от 1,9 до 6 м. Рабочая поверхность может быть изготовлена из металлического листа толщиной 3 мм или крупногабаритной фанеры толщиной 18-21 мм.

На рисунке 22.18 представлена опалубка перекрытий фирмы "Далли" для балок Н20, где 1 — опорная телескопическая стойка, 2 — балка Н20, 3 — щиты для покрытия (опалубка для стен).

Стол состоит из раздвижных поперечных балок, установленных на продольных балках каркаса. Металлическое покрытие крепится к раздвижным балкам с помощью приваренных элементов жесткости, а фанера — при помощи скоб и болтов с потайной головкой.

Продольные и поперечные балки U-образной формы имеют длину от 1,2 до 5,4 м с интервалом 60 см, что позволяет создавать палубу с пролетом до 6 м. Опорные ноги V-образной формы крепятся болтами к нижним полкам продольных балок, а с помощью раскосов — к поперечным балкам. Каждая опорная нога оснащена винтовым рычажным домкратом с ручным управлением, ходом 690 мм и колесом диаметром 200 мм для передвижения опалубки вдоль пролета.

Сначала с помощью винтовых домкратов на опорных ногах и по уровню реперных отметок на верхней части стен выставляют стол по высоте, подгоняют боковые габаритные распалу-бочные рейки (обозначают по периметру помещения габарит опалубки), а затем устанавливают проемообразователи, электрооборудование и кабельную разводку, прокладывают необходимые коммуникации и укладывают арматурные сетки.

Для установки распалубочных реек необходимо разместить их по обе стороны стола. Это позволит выбрать необходимый зазор между столом и стенами, а затем легко опустить формовочный стол после застывания бетона.

Опускание распалубки стола происходит благодаря гравитации и опорным ногам, создавая зазор в 30-40 см между столом и нижней частью перекрытия. После снятия опалубки и опускания домкратов, стол остается на встроенных колесах или шаровых опорах, что позволяет легко передвигать его к краю плиты для последующего извлечения и перемещения. В то же время в свободном пролете устанавливаются временные опорные стойки для поддержания не полностью застывшей бетонной плиты.

Для выноса столов при бетонировании перекрытий второго этажа можно использовать распалубочные площадки или консольные подмости, передающие нагрузку на укрепившуюся плиту первого этажа. Существуют различные способы выноса столов с помощью крана. Например, стол может быть выдвинут на подмости, являющиеся продолжением плиты, и затем поднят краном с помощью четырехветвевого стропа. Возможно поднять стол краном без использования подмостей, используя специальную траверсу или уравновешивающее устройство.

Для поддержания температуры бетона при низких, но не отрицательных значениях следует использовать экзотермическое тепло. Для ускорения процесса твердения бетона рекомендуется покрыть забетонированную плиту легким теплоизоляционным материалом, таким как полистирол. В случае высокой температуры окружающего воздуха, целесообразно проводить бетонирование вечером, а затем утром поливать перекрытие водой, чтобы избежать растрескивания бетона до момента, когда стол будет установлен.

О системе опорной системы "Каплок". Система опорной системы "Каплок" в настоящее время является одной из самых прочных и универсальных систем несущих конструкций. Важной особенностью данной системы является возможность собрать телескопические стойки из отдельных элементов на необходимую высоту, что делает ее уникальной.

Для соединения стоек используются два типа — без втулок и с втулочными соединениями (см. рисунок 22.19). В зависимости от их длины стойки имеют по 2, 6 чашевидных соединений, причем чашки соединены с стойками каждые 50 см по длине. Стойки без втулок можно использовать отдельно, на них можно закреплять винтовые домкраты.

Стойки с втулочным соединением используются совместно со стойками без втулок и имеют втулки длиной 150 мм для вертикального соединения с другими стойками. В них предусмотрены отверстия для дополнительного крепления стоек между собой при помощи запорных шплинтов или шпонок.

Каждая порция включает в себя две чашки – верхняя, подвижная, выполнена в форме колпака из кованого литья, что обеспечивает ее прочность и долговечность. Нижняя чашка, закрепленная на определенной высоте (с интервалом в 50 см), имеет внешне форму пиалы и внутри четыре специальных углубления для вставки горизонтальных связей. Конструкция стоек позволяет их взаимное увеличение до нужной высоты. Трубы стоек из прочной стали толщиной стенки 3,2 мм значительно облегчают всю систему, при этом нагрузка на одну стойку может достигать 64 кН.

Набор стоек включает в себя опору с приваренной трубкой высотой ПО мм, которая может быть использована как основание (пята) в нижней части стойки и как головка в верхней части. Для верхней части стоек применяются фиксированные вилки из дерева, стали или алюминия шириной 150 мм для установки балок близко друг к другу, и шириной 200 мм с угловым смещением. Также используются "падающая" головка и качающаяся вилка, если стойки имеют перелом в одном или двух направлениях. Важной частью набора является универсальный винтовой домкрат, который можно использовать как в верхней, так и в нижней части стоек.

На рисунке 22.19 показаны опорные стойки для опалубки перекрытий от компании "Каплок": 1 — различные типы стоек: а и б — стойки с резьбой и без; // — типы головок стоек: а — база, или верхняя часть: £ — фиксирующая верхняя вилка; в — та же, но подвижная вилка; г — универсальный винтовой домкрат; /// — последовательность соединения элементов в узле: а — установка горизонтального концевика в чашку; б — надевание и завинчивание верхней чашки; в — силовой элемент завинчивания; г — надежное соединение четырех элементов на стойке

Существует два вида винтовых домкратов с муфтой — при длине элемента 400 мм его нарезка составляет 250 мм, а при длине элемента 860 мм нарезка увеличивается до 620 мм. Домкраты предназначены для точной настройки опорной системы, используются с вилкой или пятой и крепятся в полости чашечного соединения.

При установке необходимых горизонтальных и диагональных связей, данные компоненты предназначены для определенной нагрузки. Длина горизонтальных связей составляет 600, 900, 1300 (с шагом 100 мм), 1600, 1800 и 2500 мм.

Эти связи позволяют размещать стойки на расстоянии от 60 до 250 см в соответствии с проектными требованиями. Они также могут быть размещены на разных уровнях по высоте, обеспечивая пространственную жесткость всей опорной системы. В случае необходимости, горизонтали и стойки могут использоваться как строительные леса для быстрого соединения и разъединения. На концах каждой горизонтали имеется кованая насадка большой прочности специальной конструкции, которая жестко входит в специальную расточку нижних чашечек стоек.

Система "Каплок" обладает уникальным сочетанием элементов, обеспечивающим быструю сборку каркаса в узлах. Сборка горизонтальных элементов на опорах в нижних чашечках стоек основана на способе узловой сборки, который предусматривает установку концевиков горизонтальных связей на опоры и последующее опускание верхней чашечки, образующее жесткое соединение молотком. Это значительно упрощает комплектную сборку и уменьшает напряжения в узле. Кроме того, опорная система не требует использования болтов, клиньев и гаек.

Алюминиевые балки каркаса имеют три различных вида в зависимости от несущей нагрузки и пролета, который они должны перекрывать (см. рис. 22.20, табл. 22.4).

На изображении 22.20 показаны несущие конструкции опалубки от компании "Каплок": 1 — конструкции прогонов при нагрузке: а — до 7 т; б — до 13 т; в — до 29 т; Я: а —опалубка в сборе; б — использование стоек опалубки в качестве лесов

Варианты раскрепления лесов, установки несущих и второстепенных балок опалубки перекрытия приведены на изображении 22.20, П. Важным достоинством опорно-опалубочной системы являются простота конструктивного решения и возможность быстрой сборки и разборки. Диапазон работы установленного домкрата составляет 620 мм (в других опалубочных системах— 100.

Расстояние между опорными стойками каркаса может изменяться в значительных пределах и составлять до 200 мм. Несущие алюминиевые балки с деревянными вставками позволяют иметь расстояние между колоннами каркаса до 7,5 м при массе несущей балки опалубки 67 кг, что делает систему удобной и технологичной для бескрановой сборки всего каркаса.

Деревянные вставки в балках обеспечивают надежное крепление палубы из фанерных листов и опалубочных щитов различных конструкций.

Трудозатраты на устройство опалубки монолитных перекрытий для зданий прямоугольной, трапециевидной и других очертаний можно оценить исходя из предложенных конструкций различных производителей. Рис. 22.21. представляет собой сравнительное изображение трудозатрат на устройство опалубки от различных производителей, включая конструкции ЦНИИОМТП, фирмы «Мове», фирмы «Утинор», «Алу-ма-Системс», а также несъемную опалубку из тонких железобетонных плит и из стального профнастила.

На рисунке 22.21 показано распределение удельных затрат на установку опалубки перекрытий, чтобы предварительно сравнить различные опалубочные системы.

Что такое прогон в строительстве? Виды, материал, особенности

Стропила — это ключевые элементы строения. Они представляют собой горизонтальные балки, которые опираются на несущие конструкции здания, такие как колонны, стены и фермы. Стропила поддерживают другие балки и обеспечивают опору для кровли. Они используются для переноса нагрузок от кровли, укрепления отверстий и поддержания перекрытий.

1. В зависимости от расположения выделяют следующие типы стропил:

— коньковые — верхние;

— боковые — по центру;

— параллельные — у несущих стен, известные как "фундамент" кровли.

2. В зависимости от материала изготавливаются из металла, железобетона или дерева.

Металлические прогоны выдерживают большие нагрузки, устойчивы к огню и служат долго. Однако их сложно перевозить из-за большого веса. Деревянные прогоны легкие, экономичные, хорошо сохраняют тепло, но требуют обработки антисептиками и огнезащитными средствами. Железобетонные прогоны экологически безопасные, устойчивы к огню, долговечны и стойки к коррозии. Однако их установка требует больших затрат и сложной фиксации.

Третий тип. По способу: производство металлических прогонов может быть промышленным и однородным или решетчатым. Прогоны из швеллеров и двутавров являются простыми в производстве и установке, их стоимость на 10% ниже, чем у решетчатых. Однако у решетчатых прогонов есть недостаток – высокая стоимость и большое количество сложных узловых элементов. Основное преимущество решетчатых прогонов – это небольшой вес конструкций.

Четвертый тип. Конструктивно прогоны классифицируются на:

— с подбалками (небольшой брусок, установленный на опорную стойку).

В частном домостроении стропильные системы чаще всего изготавливаются из дерева, а для усиления конструкции используются металлические элементы – прогоны или ригели. Железобетонные блоки применяются при строительстве крыш зданий промышленного назначения.

Компания «ЛУКАРИНВЕСТ» готова выполнить различные заказы на проектирование, независимо от их сложности, типа и назначения. Примеры выполненных работ можно посмотреть в разделе портфолио на нашем веб-сайте.

Для связи звоните по номеру: 8 (937) 654 — 99 — 76.

Опалубка балок

Для балок, перемычек и прогонов можно использовать обычную опалубку из деревянных элементов или более мелкую рамную опалубку. При опалубке балок сначала устанавливают днище опалубки на высоте нижней грани балки.

Днище опалубки обычно состоит из опалубочных плит такой же ширины, как и балка, и опирается на поперечные брусья, которые в свою очередь опираются на продольные деревянные балки. Нагрузка передается на основание через подпорки. Обе стороны состоят из опалубочных плит, усиленных горизонтальными или вертикальными опалубочными ригелями для того, чтобы выдерживать давление бетона.

Установка происходит на поперечные брусья и фиксируется специальными балочными струбцинами, которые прижимаются к днищу опалубки. Балочные струбцины спроектированы таким образом, чтобы предотвратить боковое смещение боковин опалубки и перенос давления бетона на поперечные ригели. Если балки бетонируются отдельно от плиты перекрытия, то специальные опалубочные струбцины могут быть установлены на опалубку. Чтобы предотвратить изменение формы балочной опалубки, необходимо встроить дистанционные бруски или другие элементы, поддерживающие расстояние между боковинами.

Сборка опалубки для бетонирования железобетонных ригелей и балок начинается с установки телескопических стоек с балочными струбцинами. [источник]

Для изготовления опалубки балок перекрытия используют доски сечением 50×100 мм, а внутреннюю поверхность делают из фанеры. Обычно для поверхности формы применяют . bibliotekar.ru/spravochnik-68/36.htm

При больших пролетах балок без дополнительной поддержки возможно потеря устойчивости уже при небольших нагрузках. После завершения работ с опалубкой перекрытия . bibliotekar.ru/spravochnik-70/99.htm

Демонтаж раздвижных ригелей, как описано выше, а также снятие щитов опалубки плит производится в следующем порядке. Разборку опалубки балок следует начинать с демонтажа боковых щитов, . bibliotekar.ru/spravochnik-122-beton-zhelezobeton/12.htm

Удалять стойки опалубки нижележащего перекрытия рекомендуется только частично. Под всеми балками и прогонами этого перекрытия с пролетом 4 м и более лучше . bibliotekar.ru/spravochnik-92-opalubka/49.htm

Для заполнения опалубки балки с уложенным каркасом используется бетон, который после укладки трамбуется и затем начинается процесс бетонирования плиты. Если объем работы не позволяет завершить все этапы за один день, то процесс можно разбить на несколько этапов. Подробнее можно узнать на сайте www.bibliotekar.ru/spravochnik-8/75.htm

Необходимо провести расчет допустимых пролетов фанеры (шаг поперечных балок а) в соответствии с требованиями. Конструкция опалубки перекрытия должна выдерживать давление бетона и другие нагрузки. Дополнительную информацию можно найти по ссылке bibliotekar.ru/spravochnik-70/98.htm

Разборно-переставная опалубка

Использование разборно-переставной опалубки широко распространено при возведении различных конструкций, таких как массивы, фундаменты, колонны, балки, прогоны, рамы, плиты, стены, бункеры, арки и т. д. Процесс устройства опалубки предполагает установку опалубочных элементов вручную или с помощью крана и их закрепление в соответствии с проектом. После того, как бетон достигнет необходимой прочности для снятия опалубки, она и поддерживающие устройства удаляются в определенной последовательности. После очистки и, при необходимости, ремонта опалубки, она устанавливается в новом положении.

Существует несколько основных видов разборно-переставной опалубки, таких как мелкощитовая, крупнощитовая и блок-формы.

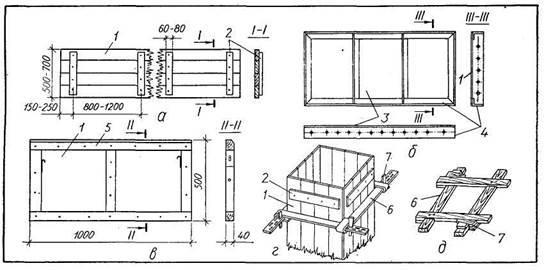

Установку мелкощитовой опалубки (рис. VII.3) выполняют два плотника вручную.

Рис. VII.3. Опалубка мелкощитовая разборно-переставная:

а — щит из обрезных досок на сшивных планках; б — щит из стального листа с уголковым каркасом; в — опалубка из водостойкой фанеры; е — хомут стальной; д — хомут деревянный; / — опалубка щита; 2 — сшивная планка; 3 — стальной лист толщиной 2 мм; 4 — уголковый каркас; 5 — каркас из деревянных брусков; 6 — ветви хомута; 7 — клинья

Масса элемента данной опалубки может достигать 70 кг. Щиты опалубки изготавливают из обрезных или полуобрезных досок толщиной 19. 25 и шириной 150 мм на сшивных планках (рис. VII.3, а). Днища опалубки балок и прогонов делают из досок толщиной 35. 40 мм.

Рекомендуется сплачивать обрезные доски в шпунт или четверть, а также защищать торцы досок палубы стальными уголками.

Щиты для опалубки могут быть изготовлены из стального листа, водостойкой фанеры толщиной от 12 до 16 мм и длиной до 1500 мм (см. рисунок VI 1.3, б, в), а также из стеклопластика. Хомуты делают из полосовой стали или деревянных брусков (смотри рисунок VII.3, г, д).

Сборку и разборку крупнощитовой опалубки производят вручную. Вес элемента опалубки — большой панели, цельной или из унифицированных щитов (металлических, деревянных или комбинированных) — доходит до 500 кг.

Примерами крупнощитовой опалубки являются унифицированная комбинированнная опалубка (УК.О) и унифицированная стальная опалубка (УСО) типа "Монолит", разработанные ЦНИЙОМТП Госстроя СССР для 100-300-кратной повторной установки (см. рисунок VII.4, а).

На Рис. VII.4. представлена опалубка типа «Монолит» и блок-форма:

I— набор стальной опалубки типа «Монолит»; б — деревометаллический щит опалубки УКО; е — деталь кимного устройства; г — общий вид блок-формы; д — схема размещения отжимных устройств; / — стальной лист толщиной 2 мм; 2 — каркас из уголков; 3 — отверстия для креплений; 4 — соединительный уголок; 5 — латки из швеллеров; 6 — прокладки; 7 — стойки; 8 — тяга; 9 — упор; 10 — клин; // — клямера; 12 — унтованные доски; 13 — диск; 14 — пружина; 15 — винт; 16 — гайки; П — панели опалубки; 18 — гнезда для отжимных винтов; 19 — подкосы; 20 — отжимные устройства

Опалубочный щит для Унифицированной крупнощитовой опалубки (см. рисунок VII.4, б) собран из 23-миллиметровых строганых досок и имеет шпунтовое соединение. Он крепится к каркасу из уголков размером 63 х 40 х 4 мм, обладающему жесткостью за счет ребер. Торцы досок защищены уголками размером 20 х 20 х 3 мм. Высота щитов может быть 300, 400, 500 или 600 мм, а длина — 1200, 1300 или 2000 мм.

В опалубке Унифицированной системы опалубки щит изготавливается из листовой стали толщиной 3,5-4 мм (в опалубке "Юссон" — 3.4 мм) и обрамляется уголками. Кроме щитов, комплект опалубки включает крепежные элементы, направляющие стойки и другие детали (см. рисунок VII.4, а, б). Также рекомендуется использовать опалубку КТИ, разработанную Министерством промышленности СССР.

Унифицированная крупнощитовая опалубка, созданная Центральным научно-исследовательским институтом организации и механизации строительства и промышленного строительства, используется для возведения многоэтажных железобетонных зданий с расстоянием между стенами от 2,4 до 7,2 м и толщиной внутренних стен от 8 до 22 см, наружных стен от 14 до 22 см, и однослойных стен до 50 см.

Конструкции блок-формы представляют собой пространственные элементы, имитирующие внутренние поверхности бетонируемого сооружения, такие как фундамент и подколонник (см. рисунок VI 1.4, г). Сборку блока опалубки осуществляют с использованием стальных щитов и разъемных или шарнирных крепежных деталей. Эти блоки

Фигура VII.5. Части опалубки, поддерживающие:

а — металлическая распорная стойка; б — подвижные бруски; в — соединения брусков из бревен; г — ящик для песка; д ■— домкрат; 1 — основная трубчатая стойка; 2 — гайка; 3 — рукоятка домкрата; 4 — цепь; 5 — чека; 6 — шайба; 7 — выдвижная стойка; 8 — выдвижной брус; 9 — опорная стойка; 10 — винт для крепления стойки; // — ферма; 12 — выдвижной брус; 13 — проволока; 14 — сплошная металлическая пластина; 15 — деревянный поршень; 16 — песок; П — отверстие с пробкой; 18 — винт домкрата

Фигура VII.6. Планы монтажа опалубки для фундаментов:

а — установка опалубки для ленточного фундамента; б — установка блочной стальной опалубки для ступенчатого фундамента; в — то же, для подколонника; / — опалубка для первой ступени; 2 — арматура; 3 — бетонирование первой ступени; 4 — опалубка для второй ступени; б — стяжка; ? — расчалка; 7 — блок арматуры для фундамента; 8 — блок опалубки для фундамента; 9 — пневмоколесный кран; 10 — блок опалубки для подколонника

большие массы монтируют и демонтируют при помощи крана.

Леса, поддерживающие опалубку, могут быть поэтажными, стоечными и подвесными.

Многоэтажные конструкции представляют собой сборные деревянные или металлические опоры с телескопическими стойками (см. рис. VII.5, с), которые опираются на землю или нижележащее перекрытие. Эти конструкции применяются при строительстве многоэтажных зданий для поддержания опалубки ребристых и плоских перекрытий на высоте до 6 метров. В комплекте с конструкциями есть подвижные балки (рис. VI 1.5, б), которые позволяют создавать перекрытия от 1,5 до 4 метров и от 4 до 6 метров.

Строительство опорных лесов производится на месте до необходимой высоты из бревен толщиной 12-14 сантиметров (см. рис. VII.5, в). Для постепенного опускания опор, поддерживающих опалубку сводов, арок и балок больших пролетов, используются специальные устройства: гидравлические домкраты, песочницы и другие (см. рис. VII.5, г, д).

В подвесных лесах используются при заливке балок и прогонов большой высоты с жесткой арматурой, к которой и крепятся леса.

Перед установкой разборной опалубки на грунте необходимо произвести очистку площадки от мусора и выравнивание поверхности. Также перед установкой опалубки на перекрытиях необходимо освободить их от строительного мусора. Для правильной установки опалубки необходимо определить и закрепить основные и вспомогательные разметочные оси, реперы и другие вспомогательные марки, обозначающие вертикальные отметки.

Опалубку ленточных фундаментов можно собрать из щитов на высоту фундамента, либо сначала установить щиты нижней ступени, после бетонирования которой установить опалубку верхней ступени (рис. VII.6, а).

Для создания основания под колонны используются деревянные щиты, которые сначала устанавливаются параллельно друг другу, а затем между ними вставляются дополнительные щиты. После этого проводятся стяжки для укрепления конструкции, и только после этого опалубка закрепляется на месте. Для создания опалубки стакана используются гвозди, которыми фиксируются элементы по оси, обозначенной на коробе и стакане.

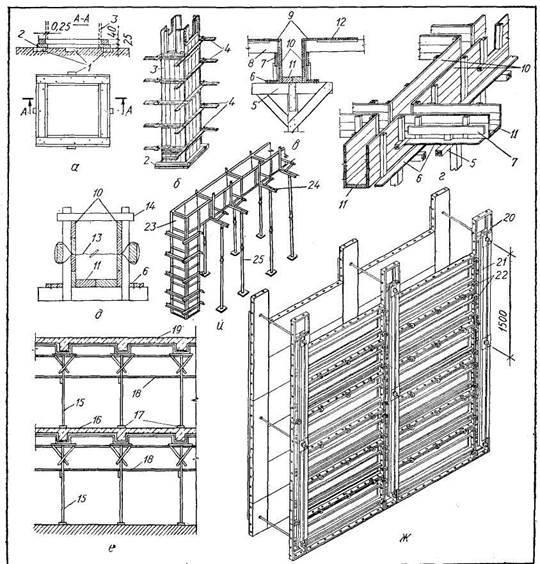

Рисунок VI 1.7.

Опалубка для массивов и фундаментов под оборудование:

а: большая деревянная панель; б: схема перестановки панелей; в: схема установки стальной опалубки фундамента для технологического оборудования; г: расположение железобетонных стоек каркаса опалубки; ;: зажимы; 2: щит опалубки; 3: стяжные болты; 4: стропы; 5: монтажные петли; 6: деревянные клинья; 7: диагональная связь; 8: распорка; 9: тяж; 10: растяжки; 11: железобетонные стойки; 12: блоки опалубки; 13: железобетонные балки; 14: подвесная лестница; 15: вертикальные элементы

Стальную блок-форму для крупных ступенчатых фундаментов устанавливают краном (рис. VII.6, б, в) на бетонную подготовку. Для сборных колонн на верхнем крае монтируют гнездообразователь или опалубку для колонн.

Большие панели деревянных щитов для опалубки массивов устанавливают на краю

Поддерживают опалубку в нужном положении с помощью тяж и подкосов. Предпочтительно использовать двухъярусную опалубку для высоких массивов (рис. VII.7, а, б), чтобы исключить перерывы в одноярусных щитах при застывании бетона.

Опалубка для фундаментов под оборудование имеет сложные очертания и переменную высоту из-за наличия тоннелей и кондукторных устройств для анкерных болтов в фундаментах.

Установку опалубки чередуют с арматурными и монтажными работами. Для крепления щитов используют сборные железобетонные стойки и ригели, которые остаются в бетоне. Работы ведутся ве-

Установка фундамента происходит в такой последовательности: сначала внутри будущего фундамента устанавливают сборные железобетонные башмаки, затем в них монтируют стойки и ригели. На стойки (рис. VII. 7, в, г) и ригели укрепляют панели, составленные из металлических и деревянных щитов. Вся опалубка, кондукторы и другие элементы устанавливаются, по возможности, сразу на всю площадь фундамента, чтобы провести точную геодезическую проверку перед заливкой бетона.

Для сборки опалубки колонн можно использовать дощатые, фанерные или стальные универсальные щиты. В случае армирования колонны арматурными блоками, их устанавливают в нужное положение с помощью крана, а затем сваривают с выпусками арматуры подколонника или соединительными деталями арматуры колонны нижележащего этажа. Затем устанавливают щиты опалубки или собранные из них панели на всю высоту колонны и крепят их между собой с помощью пружинно-стержневых скоб или другим способом.

Если колонну армируют отдельными стержнями, собирая из них арматурный каркас, то сначала устанавливают короб опалубки, сшитый из трех щитов. Работы начинаются с крепления рамок, определяющих точное положение коробов опалубки. Рамки пришивают к пробкам, уложенным в свежий бетон плиты перекрытия.

Коробка для опалубки должна быть выровнена по осям, нанесенным на бетоне, а поверхность должна соответствовать рискам на арматуре (рис. VII.8, а, б). Коробку прикрепляют к рамке гвоздями и укрепляют вертикальными расшивинами.

Четвертый щит коробки крепят, после того как арматурный каркас колонны связан и опалубка балок установлена. Хомуты устанавливают в соответствии с разметкой на щитах. Вертикальность опалубки проверяют рамочным отвесом.

Опалубка ребристого перекрытия включает в себя опалубку плит, балок и прогонов, а также поддерживающие их раздвижные телескопические стойки (см. рис. VII.5, а).

Утсанавливают днище короба на оголовки стоек (рис. VI 1.8, в, г), а затем прижимными планками прикрепляют боковые щиты балок к оголовкам, а сверху — к опалубке плит. Опалубка состоит из щитов настила, уложенных на кружала из досок на ребро. Кружала опалубки опираются на подкружальные доски, прибитые к сшивным планкам боковых щитов балок.

Расстояние между кружалами рассчитывается и обычно составляет 500..1000 мм.

Стойки устанавливают на лаги под прогоны (рис. VII.8, е), чтобы распределить и передать давление на нижележащие стойки. Для обеспечения устойчивости стоек высотой более 3 м применяют горизонтальные схватки и раскосы.

Для изготовления опалубки балок, прогонов и ригелей используются деревянные (рис. VII.8, г, д) или стальные щиты (рис. VII.8, и). Можно рекомендовать создание коробов смешанной конструкции, где днища выполнены из дерева, а боковые щиты из стали, так как оборачиваемость боковых щитов больше, чем щитов днища. Подвесную опалубку прикрепляют к жесткой арматуре (швеллерам, двутаврам и т. п.).

Для установки опалубки арок, имеющих большую высоту, необходимо проводить поэтапную установку: сначала устанавливают опоры и настил, затем укладывают днище короба и крепят к нему с одной стороны боковые щиты, а после монтажа арматуры устанавливают боковые щиты опалубки с другой стороны.

Опалубка стен и перегородок состоит из комплектов дощатых или стальных (рис. VI 1.8, ж) щитов, направляющих стоек, прогонов и стяжных болтов.

Начинают устанавливать щиты опалубки с одной стороны стены, например, со стороны откоса котлована. После монтажа арматуры устанавливают вторую стенку опалубки, закрепляют стяжные болты и затем в процессе заливки бетона рядом со стяжными болтами устанавливают деревянные распорки, определяющие проектную толщину стены.

Опалубку для стен толщиной более 250 мм заливают на высоту до 6 м. Если толщина стены меньше, щиты второй стороны устанавливают поэтажно на высоту не более 1,5 м.

В сухую жаркую погоду установленную деревянную опалубку следует систематически поливать водой, чтобы предотвратить ее деформацию при высыхании и появление щелей в шпонах и соединениях.

Иллюстрация VII.8. Методы опалубки для колонн, ребристых перекрытий, прогонов и стен:

а ■— ограничения для создания формы колонны; б — оболочка для создания формы колонны; в — форма для балки и ребристой плиты перекрытия; г — то же, для прогона балок; д — форма прогона без плиты; е — вертикальные стойки на каждом этаже; ж — форма стены из стандартных стальных щитов с крепежными скобами; и — металлическая форма для колонны и прогона на подвижных стойках; 1 — заглушки, встроенные в бетон; 2 — ограничение; 3 — коробка колонны; 4 — скрепления; 5 — верхняя часть стойки; 6 — прижимные плиты; 7 — промежуточные плиты; 8 — верхнее кольцо; 9 — доски для укладки; 10 — боковые панели; // — нижняя часть короба; 12 — панели для создания формы плиты; 13 — укрепление; 14 — соединение; 15 — стойки; 16 — заливаемое перекрытие; 17 — балки для стоек; /8 — промежуточные планки; 19 — заливаемое перекрытие; 20 — стойка; 21 — стальная панель; 22 — скоба для крепления; 23 — форма прогона; 24 — зажим; 25 — подвижная стойка