Технология возведения зданий из монолитного железобетона основана на использовании опалубок. Опалубки — это временные конструкции, которые используются для формирования желаемой формы и размеров бетонных конструкций.

Существует несколько типов опалубок: каркасные, стальные, деревянные и пластиковые. Каждый тип опалубки имеет свои преимущества и недостатки, и подбирается в зависимости от конкретной задачи и условий строительства.

- Технология возведения зданий из монолитного железобетона представляет собой процесс создания несущих конструкций из железобетона без применения готовых элементов, а формируя их на месте строительства.

- Опалубка – неотъемлемая часть процесса возведения монолитных конструкций, представляет собой временную конструкцию из дерева, металла или иных материалов, которая служит для формирования жидкого бетона в заданную форму.

- Типы опалубок могут быть различными в зависимости от конструкции, которую необходимо возвести. Различаются опалубки по форме, размеру, материалу (деревянные, металлические, пластиковые), а также по применяемой технологии (например, горизонтальные, вертикальные, круглые).

Общие сведения о возведении зданий из монолитного железобетона

В современном строительстве более 60% всех зданий и сооружений возведено из монолитных железобетонных конструкций. Монолитный бетон используется для строительства большинства зданий, подземных сооружений, опор мостов, гидротехнических сооружений, резервуаров, труб, подпорных стенок и других объектов.

Здания из монолитного железобетона подразделяются на монолитные и сборно-монолитные и строятся по различным конструктивным схемам:

- — монолитные несущие и ограждающие конструкции;

- — монолитный каркас (колонны и перекрытия), наружные и внутренние стены сборные из каменных материалов;

- — монолитные наружные и внутренние стены, перекрытия и перегородки сборные; отдельные части зданий из монолитного железобетона (ядра жесткости, сплошные плиты перекрытий).

Здания, выполненные из монолитного железобетона, обладают рядом преимуществ по сравнению с зданиями других типов конструкций:

- — Возможность создания зданий сложной формы благодаря архитектурной выразительности фасадов и свободным объемно-планировочным решениям, не связанным с размерными модулями;

- — Устранение или снижение количества швов сборных элементов, что приводит к уменьшению разнообразия видов строительных работ, сокращению трудозатрат и повышению качества строительства;

- — Более рациональное использование основных строительных материалов (металл-арматура, цемент, кирпич, лесоматериалы) благодаря конструктивным решениям;

- — Экономический эффект в виде сокращения общей трудоемкости и приведенных трудозатрат (снижение затрат на создание и эксплуатацию производственной базы, экономия материалов, снижение энергозатрат).

Однако существует ряд аспектов, которые делают монолитное домостроение менее популярным:

- — увеличенная сложность определенных процессов (работы с опалубкой, укладка арматуры, уплотнение бетонной смеси и т. д.);

- — необходимость строгого соблюдения технологических процессов и контроля качества работ;

- — относительно сложные технологические процессы, требующие квалифицированных специалистов.

Дальнейшее развитие монолитного строительства зависит от усовершенствования технологий работы с опалубкой, арматурой и бетоном: использование инвентарной, быстроразъемной опалубки

Использование модульных опалубочных систем способствует сокращению затрат труда на очистку и смазку щитов опалубки благодаря использованию полимерных, антиадгезионных покрытий. Также становится возможным более широкое применение эффективных несъемных опалубок и самоподъемных опалубок. Возможность использования армокаркасов полной готовности позволяет перейти от сварных соединений к механическим стыкам. Также происходит совершенствование бетоноукладочных комплексов за счет применения высокопроизводительной механизации. Переход на высокоподвижные и литые смеси также способствует снижению объема работы по их уплотнению, а средства укладки и уплотнения бетонных смесей совершенствуются.

Процесс возведения зданий из монолитного железобетона включает в себя различные этапы, такие как изготовление опалубки, артурных изделий, армоопалубочных блоков, и приготовление бетонной смеси. Эти работы выполняются за пределами строительной площадки, обычно на заводе или в других специальных условиях.

- Производство бетона (ПБ), транспорт для бетона (ТБ) или самосвальщик (СС), емкость для бетона (ЕБ), башенный кран (БК);

- ПБ, ТБ, ЕБ, бетоноукладчик (БУ);

- ПБ, ТС, автобетононасос (АБНС).

Пример конструктивного решения монолитного здания

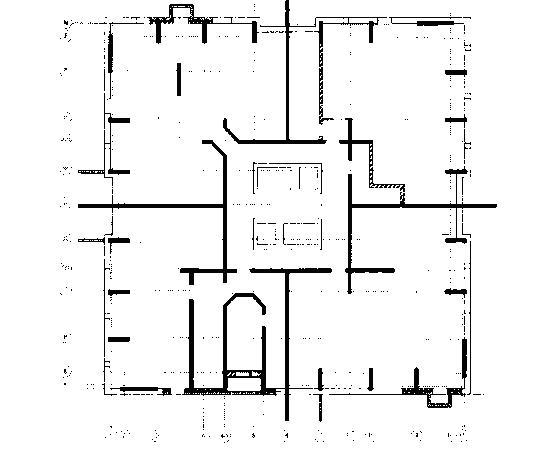

Первый тип — безкаркасное или стеновое здание. Монолитные несущие стены могут быть направлены как поперечно, так и продольно внутри здания, а В обоих направлениях одновременно. Перекрытие опирается на эти стены.

Второй тип — каркасное здание. Он широко распространен в общественных и промышленных зданиях, и в свою очередь, может быть разделен на балочные, колонные и безбалочные конструктивные решения.

Третий тип — каркасно-стеновое здание. Этот вид конструкции широко используется в настоящее время.

Кроме того, в зданиях часто встречаются комбинации различных конструктивных решений из перечисленных групп.

Для зданий с большим количеством этажей, которые подвергаются значительным горизонтальным ветровым нагрузкам, рекомендуется использовать стеновые или каркасно-стеновые конструкции, обеспечивающие необходимую жесткость и устойчивость.

Одной из важнейших позиций, определяющих эффективность использования монолитного железобетона, является наличие индустриальных опалубок, выполняющих функции формообразования.

Опалубка должна обладать достаточной прочностью и жесткостью. Ее поверхность должна обеспечивать необходимое качество бетонной поверхности. Кроме того, существуют специальные типы опалубок, включая несъемные, которые могут обеспечивать прогрев, гидроизоляцию, утепление, облицовку и т. д.

В настоящее время разработано и используется много различных конструкций опалубок.

В качестве материалов используются сталь, алюминий, пиломатериалы, водостойкая фанера, пленки и пластик.

В таблице ниже представлены основные типы опалубок и области их применения, согласно данным НТЦ «Опалубка», а на рисунке ниже показаны некоторые конструкции.

Осуществление бетонирования разнообразных монолитных конструкций, включая те с вертикальными (стены, колонны и прочее), горизонтальными (перекрытия, балки) и наклонными поверхностями разнообразных форм. Применимо в паре с крупноформатным опалубочным материалом для бетонирования небольших по объему и сложных по форме монолитных конструкций и вставок, в том числе в ограниченных условиях производства

Бетонирование крупных конструкций, включая стены и перекрытия жилых, гражданских, промышленных и других зданий и сооружений. Стандартизированные опорные элементы модульной опалубки для бетонирования стен могут быть использованы при конструировании столовой, подвижной и мобильной опалубки для бетонирования перекрытий

Осуществление бетонирования крупных элементов конструкций, таких как стены и перекрытия, в жилых, гражданских, промышленных и других зданиях и сооружениях, выдерживающих различные нагрузки и нагрузочные схемы

Выполнение бетонирования отдельно стоящих конструкций, таких как ростверки, колонны, фундаменты, а Внутренние поверхности камер в жилых зданиях и лифтовые шахты

Работы по бетонированию стен и перекрытий в жилых и гражданских зданиях

Использование бетона для вертикальных (в основном более 40 м высотой) и горизонтальных (длинных конструкций) зданий и сооружений, в основном с постоянным сечением, а также для опорных стен, водопроводов, коллекторов, тоннелей, строящихся открытым способом, и отделки тоннелей, строящихся закрытым способом

Бетонирование сложных пространственных конструкций и сооружений с изгибающимся контуром

Бетонирование конструкций без снятия опалубки, выполнение гидроизоляции, облицовки, утепления, наружного армирования и других работ. Может быть включено в проектное сечение конструкции

Заливка бетона в конструкции при положительных температурах окружающего воздуха.

Защита бетона от замерзания в зимних условиях, от перегрева в условиях жаркого климата, охлаждения или перегрева в специальных условиях строительства

Бетонирование конструкций в условиях низких температур окружающего воздуха (от -5°C), а также для ускорения процесса затвердевания бетона как в летних, так и в зимних условиях

Используется для придания бетону или его поверхности специальных свойств, включая создание рельефа и поверхности с повышенной плотностью

Как эксперт в области строительства, могу утверждать, что технология возведения зданий из монолитного железобетона является одной из наиболее популярных и эффективных на сегодняшний день. Она обладает рядом преимуществ, таких как высокая прочность и долговечность конструкций, а также возможность создания сложных архитектурных форм.

Важным компонентом данной технологии являются опалубки, которые используются для формирования жидкого бетона в определенную конструкцию. Существует несколько типов опалубок, каждый из которых имеет свои особенности и применение в зависимости от конкретной задачи строительства. Например, для возведения стен и колонн могут применяться каркасные опалубки, а для плит – плоские опалубки.

Опалубки также играют важную роль в обеспечении качества строительных работ. Правильный подбор и установка опалубок позволяют избежать деформаций и трещин в конечной конструкции, что очень важно для безопасности здания и его долговечности.

Технология строительства монолитных сооружений

В настоящее время все большую популярность приобретает монолитное строительство частных домов, независимо от числа этажей. Одним из ключевых преимуществ современного строительства является низкая стоимость материалов и быстрота возведения стен.

Монолитные железобетонные конструкции изготавливаются в несколько технологических этапов, включая:

- создание арматурного каркаса;

- установку опалубки;

- заливку бетонной смесью;

- создание условий для полного застывания бетона;

- при необходимости снятие опалубки с конструкции.

Устройство монолитных железобетонных конструкций

Железобетонный армированный монолит обладает возможностью выдерживать большие нагрузки, поэтому широко применяется для устройства упрочненных оснований, таких как:

- столбчатые укрепленные фундаменты и основания;

- фундаменты промышленных зданий и частных домов;

- фундаменты под колонны промышленных зданий и высотные складские помещения;

- фундаментные балки для возведения тяжеловесных зданий и сооружений;

- фундаменты под основания автомобильных стоянок или складов;

- основание под металлические колонны.

При изготовлении моноблоков для возведения сооружений «под ключ» бетонная смесь транспортируется на строительную площадку в уже готовом виде или же готовится на месте с помощью специальной техники. Для сохранения всех характеристик бетонной смеси, раствор сразу подается в заранее подготовленную конструкцию через специальный трубопровод.

При монолитном строительстве объектов, таких как монолитный подвал с усиленной гидроизоляцией элементов конструкции, для опалубки используются бетонные трубки.

Технология возведения зданий и сооружений из монолитного железобетона. Основные виды опалубки

Большая часть монолитного бетона и железобетона используется для строительства нулевого цикла, и только 20-25% расходуется на надземные части зданий и сооружений. Максимальная эффективность монолитных конструкций проявляется при реконструкции промышленных зданий и сооружений, а также при возведении объектов жилищно-коммунального строительства.

Применение монолитного бетона позволяет сократить расход стали на 7-20%, а бетона — на 12%. Однако это приводит к увеличению энергозатрат, особенно в зимнее время, и увеличению трудозатрат на стройплощадке. Так, трудозатраты на стройплощадке при возведении зданий из монолитного железобетона примерно на 1,65 раза выше, чем при строительстве крупнопанельных зданий.

Понятно, что основной объем работ при возведении зданий из монолитного бетона происходит на строительной площадке. Однако увеличение расхода бетона на 17-19% по сравнению с крупнопанельным домостроением объясняется недостаточным использованием легких бетонов, современных плитных утеплителей и применением более низких марок цемента.

Строительство зданий из монолитного железобетона позволяет оптимизировать их конструктивные решения, перейти к неразрезным пространственным системам, учесть совместную работу элементов и тем самым снизить их сечение. В монолитных конструкциях проще решается проблема стыков, повышаются их теплотехнические и изоляционные свойства, снижаются эксплуатационные затраты.

Комплексный процесс возведения монолитных конструкций включает:

• Процессы подготовки для создания опалубки, арматурных каркасов, блоков арматурно-опалубочных и производства товарного бетонного раствора в основном проводятся на заводе;

• Строительные процессы включают установку опалубки и арматуры, транспортировку и укладку бетонной смеси, выдерживание бетона, а также демонтаж опалубки.

Опалубочная система — это термин, который включает в себя опалубку и элементы, обеспечивающие ее жесткость и устойчивость, а также крепежные элементы и леса, поддерживающие конструкции.

Виды и назначение отдельных элементов опалубок и опалубочных систем:

• Опалубка — это форма для создания монолитных конструкций;

• Щит — это элемент, который формирует опалубку и состоит из палубы и каркаса;

• Палуба — это элемент щита, который формирует его рабочую поверхность.

• Опалубочный блок — это трехмерный, закрытый по периметру элемент, изготовленный в целом и состоящий из плоских и угловых панелей или щитов.

Сталь, алюминиевые сплавы, влагостойкая фанера, древесные плиты, стеклопластик, полипропилен с наполнителями повышенной плотности — все это может быть использовано в качестве материала для опалубки. Поддерживающие элементы опалубки обычно выполняют из стали и алюминиевых сплавов, что позволяет достичь их высокой оборачиваемости.

Наиболее эффективными считаются комбинированные конструкции опалубки, которые позволяют оптимально использовать свойства различных материалов. Использование фанеры и пластика, например, позволяет достичь оборачиваемости опалубки более чем в 50 раз, а также улучшить качество покрытия за счет низкой адгезии материала к бетону.

Стальные листы опалубки имеют толщину 2. 6 мм, что делает её довольно тяжелой. Чтобы защитить деревянную опалубку, наносят синтетические покрытия. Для пропитки древесины используются бакелитовые жидкие смолы, эпоксидно-феноловые лаки, и стеклоткань, пропитанную фенолформальдегидом, нанесенные методом горячего прессования.

В настоящее время влагостойкая фанера толщиной 18–22 мм получила широкое распространение. Для покровного слоя используют стеклопластики, слоистые пластики и винипласты.

Существуют различные типы опалубок.

Они классифицируются в зависимости от типа бетонируемых конструкций:

• для вертикальных поверхностей, включая стены;

• для горизонтальных и наклонных поверхностей, включая перекрытия;

• подходит для бетонирования стен и перекрытий одновременно;

• используется для заливки бетона в отдельные комнаты и квартиры;

• применяется для создания криволинейных поверхностей с использованием пневматической опалубки.

При проведении бетонных работ используются различные вспомогательные элементы опалубочных систем.

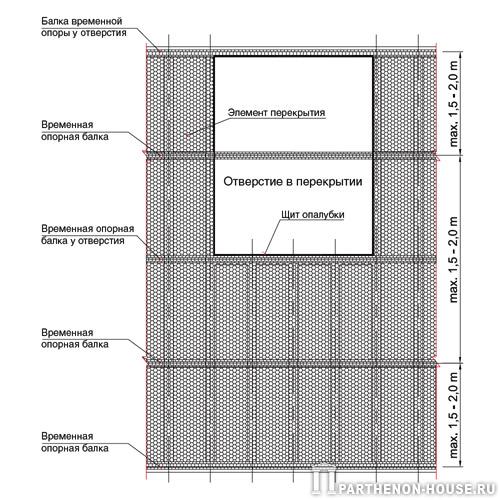

Висячие поддержки – специальные конструкции, которые устанавливаются на стены с фасадной стороны с помощью кронштейнов, закрепленных в отверстиях, оставленных при заливке бетона в стены.

Выступающие поддержки – специальные конструкции, предназначенные для установки туннельной опалубки или опалубки перекрытий при их демонтаже.

Проемные опалубки – специальные конструкции, используемые для создания в монолитных конструкциях отверстий под окна, двери и другие проемы.

Главные направления повышения технологичности монолитных конструкций и уменьшения трудозатрат на выполнение комплекса бетонных работ:

• переход на высокоподвижные и литые бетонные смеси с добавлением химических веществ, что приводит к минимизации трудозатрат на транспортировку, укладку и уплотнение бетона — снижение ручного труда с 35 до 8%, и параллельное увеличение интенсивности бетонирования существенно уменьшает относительную себестоимость укладки бетонной смеси;

• использование готовых армокаркасов, отказ от сварных соединений в пользу механических стыков — снижение трудоемкости в 1,5 — 2 раза;

• применение инвентарной, быстроразъемной опалубки модульных систем с специальным полимерным антиадгезионным покрытием, исключающим затраты на очистку и смазку опалубки;

Если принять за 100% общую трудоемкость возведения монолитных железобетонных конструкций, то трудозатраты на выполнение опалубочных работ составляют примерно 45-65%, арматурных – 15-25% и бетонных – 20-30%.

Статья подготовлена и представлена в цифровом виде компанией «SBH COTPAHC»

Состав комплексного процесса.

Комплексный процесс возведения монолитных железобетонных конструкций состоит из технологически связанных и последовательно выполняемых простых процессов:

• установки опалубки и лесов;

• монтажа закладных деталей;

• укладки и уплотнения бетонной смеси;

• ухода за бетоном летом и интенсификации его твердения зимой;

• часто присутствует монтаж сборных конструкций.

Время, необходимое для набора бетоном распалубочной прочности, входит в общий технологический цикл.

В зависимости от типа и особенностей строительства, а также от используемых материалов и технологий, разработаны различные простые процессы, их последовательность и сложность выполнения.

Для каждого из этих процессов имеются специализированные бригады, объединенные в комплексы для выполнения работ. Для организации поточного производства сооружение разделяется по высоте на этажи и по плану — на участки.

Разделение на уровни — это вертикальное разделение, вызванное возможностью остановок в бетонировании и возможностью образования температурных и рабочих швов. Например, одноэтажное здание обычно делится на два уровня: первый — фундаменты, второй — все остальные конструкции каркаса. В многоэтажном здании каждый уровень принимается как этаж с перекрытиями. Нежелательно, чтобы высота уровня превышала 4 метра, так как при большой высоте и интенсивном бетонировании увеличивается боковое давление на опалубку от укладываемого бетона.

Разделение на захватки — это горизонтальное разделение, которое предполагает:

• равновеликость по трудоемкости каждого простого процесса, допустимое отклонение не более 25%;

• минимальный размер захватки (рабочего участка) — работа звена в течение одной смены;

- Размер захвата зависит от размера блока, который будет заливаться бетоном без перерыва или с установкой рабочих швов;

- Количество захваток на объекте должно быть равно или кратно количеству потоков.

- Для организации выполнения комплексного процесса бетонных работ поточным способом необходимо:

- Определить трудоемкость каждого процесса;

- Разделить объект на ярусы и захватки, близкие по трудоемкости для каждого процесса, достаточные для работы в течение смены;

- Установить ритм потока и общий оптимальный срок работ;

- Определить и подобрать оптимальное оборудование для подачи на рабочее место опалубки, арматуры и бетонной смеси;

- Определить необходимое количество рабочих, исходя из трудоемкости отдельных процессов, принятого ритма потока и провести комплектацию бригад.

Существуют возможности для объединения потоков работ. Например, часто опалубка устанавливается в одном потоке, а затем в нее сразу монтируется арматура. Возможно разделение, когда работы по бетонированию стен и перекрытий выделяются в отдельные потоки, а связанные с ними процессы.

При комплексном процессе возведения монолитных конструкций главное значение имеет бетонирование. Этот процесс включает в себя операции по транспортировке, подаче на место работы, приемке и уплотнению бетонной смеси. Бетонирование влияет на сроки выполнения работ по установке опалубки и монтажу арматуры, которые тесно зависят от этого процесса. Поэтому для обеспечения непрерывного потока работ с разной сложностью принимается одинаковая длительность работ (длительность бетонирования) при различном численном составе звеньев для каждого из них.

Основной принцип проектирования работ заключается в том, что количество процессов должно соответствовать количеству захваток (рабочих участков, блоков бетонирования). В таблице 21.1 представлен график производства работ при возведении этажа многоэтажного жилого односекционного дома с монолитными стенами и сборными перекрытиями. При проектировании работ предусмотрено объединение всех строительных процессов в четыре комплексных процесса, разделение этажа-захватки на 4 рабочих участка с примерно одинаковыми объемами работ (в пределах 25% трудоемкости) и сокращение потребности в опалубке в 4 раза — до объема бетонирования на одном рабочем участке.

Механизация бетонных работ.

Перевозка бетонной смеси. Для доставки бетонной смеси до места назначения, то есть на строительную площадку, используются автобетоносмесители или автобетоновозы. Автобетоновозы — это открытые грузовики с объемом кузова 3,5 м3, которые обычно применяются, если бетонный завод расположен в пределах 10 минут езды от строительной площадки.

Автомобильные бетоносмесители представляют собой специальные устройства для смешивания бетона на строительных площадках. Они могут быть установлены на различных типах грузовых автомобилей, таких как МАЗ, КамАЗ, Рено, Мерседес. В зависимости от модели, автобетоносмесители могут иметь два режима работы: смешивание по команде водителя из кабины и автоматическое смешивание при движении автомобиля. Однако второй тип автобетоносмесителей имеет недостаток — он неэффективен в случае ожидания разгрузки, что ограничивает его применение на стройках.

Разливка бетонной смеси. Для заливки бетонной смеси в конструкцию могут применяться различные методы: через лоток, с помощью грузоподъемных механизмов, или с использованием бетононасосов. Первые два способа применяются для укладки до 50 м3 бетона за смену, в то время как третий метод можно применять для заливки любых объемов, но экономически целесообразно его использование при заливке не менее 45 м3 бетонной смеси за смену.

При возможности установки автобетоносмесителя выше уровня бетонируемой конструкции, например, при заливке фундаментной плиты и возможности заезда автомобиля на дно котлована, бетонная смесь подается по лотку. Лотки изготавливают из влагостойкой фанеры или металлических листов длиной до 6 м. Для подачи бетонной смеси в бадьях или бункерах используют имеющиеся и задействованные для других погрузочно-разгрузочных работ грузоподъемные механизмы, такие как самоходные и башенные краны, иногда приставные краны. Бадьи имеют объем 0,3. 1 м3 и для удобства подачи бетонной смеси выполнены в виде «рюмки», на которую для полного ее опорожнения устанавливают вибратор.

Для возведения сооружений, требующих более 60 м3 бетона за смену, а Высотных зданий (более 20 этажей), используют стационарные бетононасосы с раздаточными устройствами. Бетоноукладчики с длиной стрелы до 60 монтируют на готовые конструкции здания или дополнительные опоры.

К бетононасосу подключен бетоноукладчик через вертикальный трубопровод, через который и поступает смесь. Он может укладывать бетон на нескольких уровнях с одной остановки. Затем его переставляют на следующую остановку с помощью монтажного крана, удлиняют бетоновод и подают бетонную смесь на новые этажи здания. Для уплотнения бетонной смеси используются различные вибраторы: глубинные для вертикальных конструкций и виброрейки для горизонтальных. Опалубки от компании «Мева».

Фирма «Мева» производит различные типы систем опалубки, которые имеют общее решение, но отличаются некоторыми конструктивными особенностями. Эти системы предназначены для использования при строительстве как маленьких, так и больших горизонтальных и вертикальных конструкций.

Эта новая система имеет несколько уникальных конструктивных особенностей, которые привлекли внимание специалистов. Опалубочный замок обеспечивает быстрое и безопасное соединение двух щитов опалубки как в горизонтальных, так и в вертикальных конструкциях, в любом месте конструктивной рамы. Закрытые профили рам и ребра жесткости создают надежные опалубочные соединения, способные выдерживать нагрузки кручения и облегчающие процесс сборки, тем самым увеличивая безопасность на стройплощадке. Элементы функционального крепления опалубочных щитов включают винтовые стяжки с особым резьбовым соединением, что значительно уменьшает трудозатраты и упрощает процесс соединения.

Уникальные особенности опалубки от компании «Мева»: рамы щитов изготовлены из стального, алюминиевого или комбинированного каркаса, они имеют неразъемный полый профиль с изогнутым желобом и надежной защитой кромок деталей опалубки. Патентованные замковые соединения рам щитов подходят для всех систем «Мева» и обладают большой силой, что позволяет использовать их в любой части конструкции.

Пункт а описывает общий вид стеновой опалубки в сборе, пункт б — опалубку колонны, 1 — щит опалубки, 2 — ребра жесткости, 3 — выравнивающие и зажимные шины, 4 — брус-вставка; 5 — замок удлиненный, 6 — узел примыкания двух палуб щитов, 7 — подкос, 8 — стяжной элемент, 9 — палуба из фанеры, 10 — контурная рама щита опалубки, 11 — замок.

Компания «Тиссен» предлагает мелкощитовую опалубку «Расто». Немецкая компания «Тиссен» широко использует свои опалубочные системы. В частности, она разработала комплекты опалубки, которые дополняют друг друга, такие как мелкощитовая опалубка «Расто», крупнощитовая опалубка «Манто» и опалубка для перекрытий «Сомпакт».

Опалубка «Расто» предназначена для ручной установки щитов. Она проста в использовании, прочна, выдерживает давление бетонной смеси до 60 кН/м2, имеет различные профили и может применяться в различных областях строительства.

Основным компонентом является щит, который может достигать высоты до 270 см. Для высоких строений можно использовать также дополнительные щиты высотой до 150 см и шириной от 45 до 90 см с шагом в 5 см. Щиты легко совмещаются как вертикально, так и горизонтально, при этом длина подстраивается с шагом 5 см, их также можно увеличивать, сохраняя совпадение горизонтальных швов или смещая их.

Для сопряжения панелей используют универсальные замки (растягивающиеся-сжимы). Замок эксцентриковый (комбинированный-сжим) длиной 40 см соединяет два смежных элемента за один рабочий поворот рычага стыка в стык, противостоя растяжению, возможным вибрациям и давлению бетонной смеси.

Сжим не только проверяет и гарантирует параллельность панелей, жесткость стыка позволяет проводить крановый подъем панелей общей площадью до 40 м2. Когда необходимо соединять «стоящие» и «лежащие» панели или между панелями устанавливать вставку шириной до 15 см, применяют удлиненные замки (расширяемые комбинированные-сжимы) длиной 55 см.

Созданы специальные угловые раздвижные сжимы с допустимым зазором до 6 см. Замковые соединения опалубки «Расто» позволяют зацепить зажимные колодки одним движением планки, обеспечивая тесное соединение между соседними щитами. Демонтаж этих клиноэксцентриковых замков легок и не требует больших усилий. При монтаже замковые соединения располагаются парами на двух смежных щитах, что обеспечивает легкий демонтаж без ущерба для общей устойчивости системы опалубки.

Главное преимущество опалубки заключается в возможности собирать различные горизонтальные и вертикальные конструкции с помощью минимального количества элементов и оригинального крепежа. Щиты имеют три размера по высоте — 264, 132 и 88 см, и десять размеров по ширине — от 75 до 20 см с шагом 5 см. Стандартные щиты размером 264 х 75 см весят 60 кг, их можно собирать вручную. На концах каждого щита есть две приваренные шестигранные гайки для надежного соединения двух смежных щитов (см. рисунок 22.3).

Среди отечественных опалубок наиболее популярной является унифицированная опалубка, разработанная Центральным научно-исследовательским институтом организации и механизации строительства. Опалубка для стен состоит из щитов, высотой на один этаж, с модульной шириной от 300 до 1800 мм, а также из добавочных элементов — торцевых и угловых. Щит состоит из металлической плиты, горизонтальных балок и вертикальных ферм. В нижней части щитов предусмотрены винтовые домкраты.

С помощью этой опалубки можно заливать бетонные стены толщиной 12, 16 и 20 см при высоте до 3 м и перекрытия толщиной 10-22 см.

После постройки стен и достижения необходимой начальной прочности устраивается монолитное перекрытие. Опалубку перекрытий устанавливают на телескопические стойки, укладывают арматурные сетки на двух уровнях и проводят бетонирование.

К элементам разборно-переставных опалубок относятся:

1 — рамки из дерева для колонн; 2 — опалубка для колонны; 3, 4 — опалубочные щиты; 5 — щит для днища балок; 6 — деревянные опалубочные балки; 7 — боковые щиты опалубки балок; 8 — телескопические стойки на треногах для поддерживания.

5. Несъемная опалубка

После заливки бетона она не удаляется, а остается как отделочный или утеплительный материал. Она состоит из отдельных элементов, имеющих форму будущей конструкции. Применение несъемной опалубки позволяет сократить трудоемкость опалубочных работ на 80% по сравнению с листовой опалубкой и на 35-45% по сравнению с инвентарной металлической.

Она используется для возведения купольных и арочных тонкостенных конструкций. Опалубка изготавливается из резиносодержащей ткани и устанавливается по контуру основания. Затем в нее подается воздух и покрывается эмульсионной смазкой. Бетон наносится методом напыления или слоями. Когда бетон достигает необходимой прочности, воздух удаляют и отделяют опалубку от бетона.

Опалубку армируют стекловолокном и сеткой. Чтобы ускорить процесс застывания бетона, можно использовать пар или подогретый воздух.

АРМАТУРНЫЕ РАБОТЫ

Арматурой называют изделия из стали и неметаллических стержней и проволоки, предназначенные для принятия растягивающих, сжимающих и циклических нагрузок. Классификация арматуры: 1. По материалу: — стальная; — стеклопластиковая; — дисперсная. 2. По технологии изготовления: — горячекатаная; — холоднотянутая. 3. По форме: — гладкая; — периодического профиля.

4. По работе: — натяжение; — без нагрузки. 5. По применению: — для работы; — для распределения; — для монтажа. 6. Типы элементов: — отдельные стержни (индивидуальная арматура); — сетки; — плоские каркасы; — объемные каркасы.

Разновидности арматуры: металлическая и стеклопластиковая, используются для гибких связей в строительных конструкциях. Для дисперсного армирования бетона применяется стальная фибра (жилка). Оптимальное количество фибры (80–120 кг/куб. м бетона) получают путем рубки проволоки, резки стальных листов, фрезерования стальных заготовок и утилизации отработанных стальных канатов.

Высокая прочность и долговечность

Использование бетонной формы в сочетании со стальным каркасом позволяет компенсировать недостатки каждого материала, обеспечивая высокую прочность и надежность конструкции. Армирование балок и перекрытий позволяет им выдерживать значительные нагрузки на изгиб и растяжение. Благодаря бетонному основанию, конструкция устойчива к сильным статическим нагрузкам и давлению.

Возможность строительства уникальных архитектурных форм

Значимая особенность монолитных железобетонных домов заключается в их разнообразной планировке и интересных архитектурных решениях. Они имеют возможность осуществлять большие пролеты, установку угловых окон и многое другое.

Незначительная и равномерная усадка

Завершив строительство, здания из монолитного железобетона готовы к отделке практически немедленно. Следовательно, вы можете начать ремонт квартиры в новом доме сразу после его постройки.

Метод строительства из монолитного железобетона значительно превосходит по скорости кирпичную или каменную кладку, несмотря на его высокую трудоемкость. При инвестировании в строительство дома из железобетона, быстрая скорость возведения помогает снизить риски.

Минусы монолитного железобетона

У монолитного железобетона есть только три существенных недостатка:

Высокая теплопроводность

Для утепления железобетонных жилых зданий необходимы специальные методы, однако благодаря отсутствию швов и стыков потери тепла через них исключены, что предотвращает образование мостиков холода.

Высокая звукопроводность

Звукоизоляция квартир из монолитного железобетона необходима. Материал монолита является проводником звука, поэтому любые звуки с соседних этажей будут легко слышны внутри квартиры.

Использование опалубки заметно усложняет и удорожает строительные работы, поэтому их качественное выполнение возможно только при участии опытной и квалифицированной бригады строителей.

При рассмотрении квартир в новостройках из монолитного железобетона следует учитывать особенности технологии строительства, тип опалубки, наличие теплоизоляции и другие характеристики здания.