Закладные в каркасе и опалубке — это элементы, необходимые для создания прочного и устойчивого фундамента здания. Закладные в каркасе обычно используются в монолитном строительстве, где железобетонные элементы соединяются между собой. А закладные в опалубке необходимы для создания временной формы, внутри которой затем заливают бетон для создания стен или других конструкций.

- Закладные в каркасе – это основание, которое используется для крепления стен к фундаменту. Они обеспечивают устойчивость и надежность всей конструкции здания.

- Закладные в опалубке – это более сложный и трудоемкий способ создания фундамента. Они представляют собой железобетонные блоки, которые заливаются бетоном непосредственно на строительной площадке.

- Выбор между закладными в каркасе и опалубке зависит от многих факторов, включая тип почвы, нагрузку на здание, доступность материалов и бюджет.

- Важно провести тщательное проектирование и консультацию с инженерами, чтобы определить оптимальный способ устройства фундамента.

- Ошибки при выборе и установке закладных могут привести к серьезным проблемам в дальнейшем, поэтому необходимо доверить эту работу профессионалам.

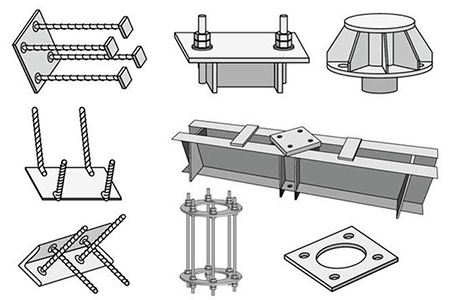

Какие бывают закладные детали и как они крепятся к железобетонному изделию?

При создании железобетонных конструкций (ЖБИ) рекомендуется использовать стандартные закладные детали или их компоненты, одобренные соответствующими органами. Закладные детали должны соответствовать условиям механизированного производства.

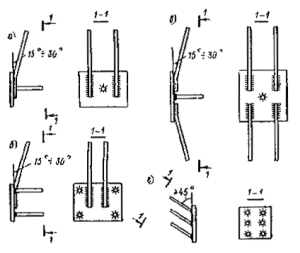

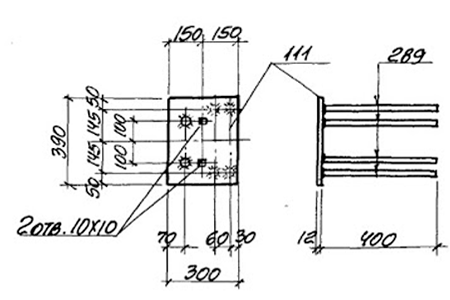

Сварные закладные детали в основном состоят из пластин с приклеенными к ним анкерными стержнями. В зависимости от характера нагрузок, места установки и удобства присоединения к арматурному каркасу используются детали с нормальными анкерами из арматурной стали, приклеенными к т-образным профилям (рис. 1), наклонными, приклеенными с нахлестом, и нормальными (рис. 2, а-в), или только наклонными, приклеенными под слоем флюса (рис. 2, г).

При работе силой сдвига или при одновременном воздействии сил сдвига и отрыва, когда Q>N, следует использовать закладные детали, изображенные на рис. 2, а-в. Их применение наиболее эффективно в случаях, когда нормальные анкеры находятся на таком расстоянии от края элемента, что может произойти откол бетона. Деталь, изображенную на рис. 2, в, используют при знакопеременной нагрузке, а деталь, изображенную на рис. 2, г, — при воздействии отрывающих и сдвигающих сил, когда Qan>Nan/tg .

Фиг. 1. Элементы фундамента с обычными анкерами

1 — без дополнительных усилий; 2 — с анкерными пластинами; 3 — с выступающими головками; 4 — с двумя пластинами (вид "стола с крышкой")

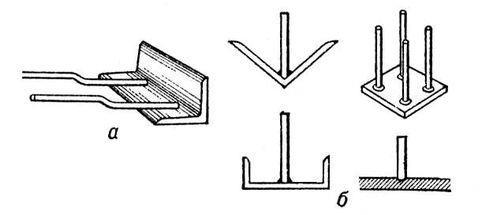

Иллюстрация 3. Сложные элементы основания усовершенствованной структуры

а — с использованием жестких крепежных элементов; б — с приклеиванием уголков

Изображение 2. Элементы крепления с вертикальными и наклонными якорями

а—в — с вертикальными якорями, приваренными с нахлесткой, и вертикальными; г — с наклонными якорями, приваренными под слоем паяльной пасты

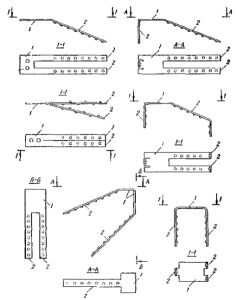

Рис. 4. Штампованные закладные детали

1 — участок закладной детали, выполняющий функцию пластины; 2 — полосовой анкер

Использование закладных деталей с нормальными анкерами рекомендуется в ситуациях, не описанных в пункте 2.2, а также при условии Q > N, если установка деталей с наклонными анкерами в арматурный каркас затруднительна.

Детали сложной конструкции (рис. 3) проектируются при воздействии на них больших постоянных и переменных нагрузок, когда невозможно использовать детали с анкерными стержнями. Такие закладные детали разрабатываются на основе результатов экспериментов.

Применение штампованных закладных деталей (рис. 4) наиболее целесообразно при действии на них небольших нагрузок, например для железобетонных элементов крупнопанельных зданий или для деталей, передающих нагрузку от стеновой панели к колонне, и т.п.

Большинство анкеров сварных закладных деталей изготавливаются из арматурной стали классов А-II и A-III диаметром от 8 до 25 мм. (См.главу СНиП II-23-81).

Прежде чем залить бетон, необходимо зафиксировать закладную деталь в изделии, прикрепив ее к элементам формы. Если закрепление к бортам формы нецелесообразно (например, если деталь расположена на открытой поверхности изделия), то ее можно приварить к арматуре. В некоторых случаях для сварки детали и арматуры может понадобиться использование дополнительных стержней.

Один из способов закрепления закладной детали — использование стального шипа с отрезанной головкой из мягкой проволоки, например, алюминиевой, диаметром 2 мм. На закладной детали должно быть прямоугольное отверстие размером 10х15 мм с закругленными углами.

Для крепления закладных деталей также используется способ с пружинистым штифтом с головкой, сделанной со скосами переменной глубины. В этом случае на закладной детали также предусмотрено вышеупомянутое отверстие. Крепление закладной детали может быть выполнено с помощью гвоздя из пластмассы или мягкого дерева.

Пластмассовый гвоздь имеет круглую форму с двумя противоположными скосами. Допускается крепление детали стальным гвоздем с пластмассовой шапкой, если ослабление бетона под пластиной закладной детали не влияет на ее несущую способность.

На пластине должно быть отверстие размером 10×15 мм (для пластмассового гвоздя и стального гвоздя) или диаметром 10 мм (для деревянного гвоздя). Для одиночного круглого анкера предусмотрен ограничитель, предотвращающий поворот закладной детали.

Для закрепления выступающей из тела железобетонного изделия закладной детали рекомендуется использовать специальную вставку, которая устанавливается вместе с закладной деталью в прорези формы. Это позволяет крепить к форме сварные и штампованные закладные детали при использовании того же вкладыша. Фиксация закладной детали со вставкой осуществляется с помощью шпильки диаметром 5 мм из проволоки. После уплотнения бетонной смеси шпильку удаляют. Помимо описанных способов, возможно применение других методов, таких как использование инвентарных струбцин, магнитов, клеевых составов, съемных чек, различных упругих уплотнителей для сохранения заданного положения закладных деталей при бетонировании.

При заказе железобетонных изделий, таких как вентиляционные блоки, лестничные марши, ступени, колонны, ригели, балки и другие, просьба указывать количество и местоположение арматурных элементов. Мы можем изготовить железобетонные изделия, учитывая Ваши потребности.

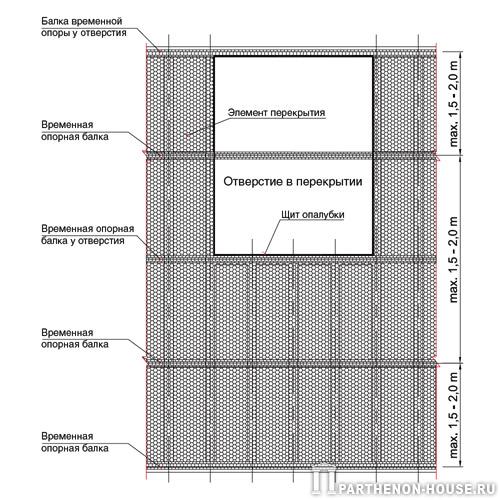

Закладные, укладываемые в опалубку

Перед заливкой бетоном в опалубку установим закладные элементы, чтобы упростить последующие строительные работы.

В фундамент обычно укладывают гильзы для укладки труб канализации и водоснабжения.

В перекрытии необходимо оставить отверстия для укладки вентиляции, канализационной трубы, отопительных труб, водопровода, электрических кабелей, дымохода.

Для создания отверстий в перекрытиях можно использовать обрезки пластиковых канализационных или асбоцементных труб. Чтобы сформировать отверстия, проще положить пенопласт на готовый и цельный настил и придавить его сверху, чтобы он не поднялся во время заливки, вместо того чтобы делать прямоугольники из досок (по размеру отверстия).

Размер отверстий, создаваемых пенопластом, не ограничен — от небольших вентиляционных труб и отверстий под печные трубы до лестничных отверстий.

В многих местах, где устанавливаются армированные пояса, затем часто необходимо делать канавки для прокладки электрических проводов. Однако если к наружной форме армированного пояса прикрепить пенопласт нужного размера, то канавки делать не придется — будет достаточно вырезать пенопласт ножом. То же самое с пенопластом осуществляется в местах, предназначенных для розеток.

Также стоит упомянуть о заливке бетона, которая используется для предотвращения возможных деформаций. Проволока и арматура остаются в бетоне после снятия формы, а шпильки можно извлечь, если перед заливкой их одеть в ПВХ-трубки. При этом необходимо учитывать уровень грунтовых вод и оценить риск замачивания бетона водой.

При повышенной опасности не рекомендуется использовать ПВХ-трубки, так как их последующее зачеканивание цементным раствором не будет обеспечивать герметичность и не защитит от проникновения воды. Даже сквозная шпилька или арматура, замоноличенная в бетоне, будет пропускать воду. Чтобы избежать этого, необходимо использовать специальный материал (например, продукцию с торговой маркой «Пенебар»), который расширяется при воздействии воды и предотвращает ее проникновение.

В местах холодных швов бетонирования, например, в стыках плиты и стен цоколя, перед бетонированием следует укладывать гидрошпонку — особую форму ленты, которая также расширяется при контакте с водой и обеспечивает герметизацию стыка внутри бетона.

На мой взгляд, использование закладных в строительстве каркасных зданий имеет как свои плюсы, так и минусы. С одной стороны, закладные позволяют быстро и удобно выполнять монтаж каркаса и укладывать арматуру. Это значительно ускоряет процесс строительства и позволяет экономить время и ресурсы.

С другой стороны, использование закладных может увеличить стоимость проекта из-за необходимости дополнительных материалов и работы по их монтажу. Кроме того, закладные ограничивают пространство внутри каркаса и могут затруднить последующие работы по утеплению и отделке здания.

В то же время, использование опалубки в строительстве каркасных зданий также имеет свои преимущества и недостатки. Опалубка обеспечивает надежную защиту бетонного каркаса от неблагоприятных воздействий окружающей среды и обеспечивает ровную поверхность для последующих работ.

Однако опалубка требует дополнительных затрат и времени на ее установку и демонтаж. Кроме того, опалубка может создавать дополнительные трудности при проведении коммуникаций внутри здания и требовать дополнительных усилий при утеплении и отделке здания.

Конструкция закладных

Для возведения зданий и сооружений активно используются высококачественные стальные закладные металлические элементы определенной толщины. Структура закладных деталей может различаться в зависимости от конкретного проекта.

Процесс сварки закладных деталей включает в себя два метода соединения элементов изделий — внахлест и втавр. Важно, чтобы свариваемые поверхности тесно прилегали друг к другу. Однако для некоторых конструкций требуется более качественное соединение, и в таких случаях используется специальный метод сварки под флюсом.

Разработка этих компонентов сильно зависит от их будущего назначения. Форма определяется требованиями различных стандартов. Основные детали включают металлические пластины и армирующие штифты. Их можно соединять друг с другом, но иногда штифты заменяют болтами. По типу застежки они делятся на открытые и закрытые.

В зависимости от направления встроенных деталей, штифты разделяются на несколько групп. Это может быть перпендикулярное или наклонное расположение относительно пластины. Штифты могут быть параллельными или направлены в разные стороны. Размер пластины и длина штифтов определяется маркой закладных деталей. Металлическая основа делается в форме прямоугольника или квадрата.

Иногда используется брус с кольцом, такая форма более подходит, если необходимо скорректировать различные коммуникации.

Производство закладных деталей включает несколько этапов:

- Выполнение резки;

- Производство отверстий при помощи сверления;

- Соединение деталей методом сварки;

- Использование специальных материалов или краски для защиты изделия от коррозии.

Масса основной детали может изменяться в зависимости от ее предназначения. То же самое можно сказать и о размере основной детали.

Монтаж закладных деталей

Существует два типа монтажа закладных деталей: сквозной и слепой. Первый вариант применяется в случае возможности создания отверстия в материале. В этот отверстие вставляется металлический стержень закладного элемента, который сваривается к двум стальным пластинам. Во втором случае крепление деталей происходит с одной стороны. Отверстия заполняются клеем или цементом, после чего стальная деталь закрепляется.

Стремись приобрести закладные детали высокого качества, поскольку они устанавливаются в монолитную металлическую каркасную конструкцию. Благодаря этому здание приобретает обвязку из арматурных сеток, швеллеров и балок, что делает его более устойчивым и прочным.

Наша компания специализируется на изготовлении металлоконструкций. Обращайтесь к нашим специалистам, чтобы разместить заказ.

Нужна консультация?

Пожалуйста, укажите свои контактные данные, и наш консультант обязательно свяжется с вами в течение короткого времени

Особенности анкерных соединений с закладными деталями

Закладная пластина состоит из двух частей: плашки и анкеров. Однако обычно мы видим только плашку, поэтому чаще всего говорят просто о закладной. По сути, любая металлическая пластина, прикрепленная к бетонному основанию, уже может считаться такой деталью. Существует множество способов ее крепления, выбор которых зависит от нескольких факторов:

— Нагрузка на изгиб;

— Окружающая среда;

— Давление на деталь.

Чем больше нагрузка, тем сложнее должно быть крепление. Наиболее надежным вариантом является сварочное крепление к каркасу до заливки бетона. Однако это не всегда возможно. Часто приходится крепить плашку к готовой бетонной конструкции, и здесь необходимо учитывать все виды нагрузки на будущее изделие.

Когда делается навес, используется только наклонное крепление анкеров, так как любой навес имеет большую парусность и даже при большом весе может быть поврежден сильными порывами ветра.

Не забываем! Профильная арматура более прочна по сравнению с гладкой, так как она лучше сцепляется со стенками отверстия. Также используется пруток квадратного сечения, с отверстием на два миллиметра меньше диаметра прутка. Это крепление самое надежное, но при сверлении необходимо удалить все остатки бетона из отверстия.

В данном случае необходимо установить как минимум четыре анкера, размещенных в углах плашки. После сверления отверстий в ней, плашка укладывается на место будущего крепления, а затем в бетоне сверлятся наклонные отверстия в разные стороны от плашки. После этого анкеры, выполняющие роль арматуры, устанавливаются в отверстия и обвариваются вокруг. После этого остается лишь отрезать лишнее и очистить закладную.

Нюансы установки закладных деталей

При монтаже закладных деталей необходимо учитывать множество аспектов. Они важны как для мелких строительных работ, так и для крупных проектов. В случае крупных проектов всегда присутствуют нормативные документы и инженерные расчеты, в то время как при строительстве небольших объектов или дома, приходится полагаться на грубые оценки, и здесь важно перестраховаться, чтобы обеспечить более надежное крепление.

Наибольшее напряжение возникает в деталях, работающих на разрыв, когда конструкция под собственным весом вытягивается из места крепления. Возможны проблемы с отслоением бетона. В нормативных документах и стандартах четко указаны рекомендации по отступам от края, и их несоблюдение может привести к отслоению или растрескиванию конструкции. Если закладная установлена слишком близко к краю, даже крепление к каркасу может быть бесполезным, особенно если конструкция подвергается изгибающей нагрузке.

Подъемный рым

Подъемный рым — это элемент, который используется для подъема бетонных изделий. Он обычно устанавливается еще на этапе заливки, и производители стремятся обеспечить надежное крепление, приваривая рым непосредственно к каркасу изделия.

На подъемный рым действует нагрузка, равная весу бетонного блока, который часто составляет несколько тонн. Если устанавливать подъемный рым на изделие, где он изначально не предполагался, важно учитывать не только крепление закладной, но и разрывную нагрузку сварного шва. Обычно рым просто приваривается к плашке, и здесь важно обращать внимание на несколько моментов:

- Диаметр арматуры, из которой изготовлен рым;

- Длина сварного шва по окружности арматуры;

- Качество сварного шва;

- Надежность крепления закладной.

Если нужно прикрепить рым именно к плашке без закладных деталей, то сначала нужно просверлить два отверстия и в них пропустить арматуру, затем произвести сварку снизу и сверху плашки. Это значительно укрепит конструкцию.

Важно! При больших нагрузках и весе бетонного изделия, рымы нужно делать из цельной арматуры, изогнутой из прутка, а не сваривать из нескольких элементов. Разрыв прутка происходит значительно выше, чем на сварном шве.

Не стоит встраивать рымную арку простым способом, так как это будет самым слабым местом и может привести к выходу арматуры из посадочного места при подъеме изделия. Важно также надежно закрепить плашку, для этого используется наклонное крепление анкеров под разными углами. Еще один важный аспект — расположение рыма от края изделия. Чем ближе он находится к краю плиты, тем больше риск раскола бетона.

Скрепляющая

Задача закладной детали заключается в соединении двух бетонных монолитов между собой. Как уже упоминалось ранее, существует два способа крепления:

- Односторонний;

- И сквозной.

Если есть возможность произвести сквозное крепление, необходимо использовать этот метод, так как он обеспечивает более прочное и надежное соединение. Вид закладной детали при этом будет различным. При сквозном сверлении используется специальный анкер с двумя плашками. Одна из них приварена, а другая имеет отверстие.

После того как анкер забит в отверстие, с другой стороны на него надевается плашка и производится крепление. Его можно осуществить с помощью гайки, если на анкере есть резьба, или сваркой, в этом случае резьба, соответственно, не нужна.

Ремонтные составляющие также часто используют для восстановления бетонных структур, которые начали трескаться от времени. Сплошная стяжка возвращает конструкции первоначальную прочность. В случае если необходимо закрепить конструкцию, но не удается просверлить сквозное отверстие, используют стяжные анкеры. Они выглядят как обычные крепежные элементы, которыми устанавливают окна или двери, но больших размеров и увеличенной прочности. Такой анкер забивается в отверстие и путем стягивания гайки, внутри структуры происходит расширение гильзы, тем самым обеспечивается надежное крепление в основании.

Важно! При использовании различных видов анкеров необходимо учитывать особенности их использования. Например, обычную арматуру часто сверлят отверстие меньшего диаметра, чтобы штырь более плотно заходил в основание. С разжимными анкерами этого не делают, и отверстие сверлится определенного диаметра, чаще всего больше на 1-2 миллиметра. Важно, чтобы анкер свободно заходил в посадочное место или допускались небольшие удары молотком в крайнем случае.

При использовании такого метода крепления важно точно рассчитать глубину отверстия и длину анкера, так как они должны полностью входить в монолит. В отличие от арматурных штырей, у анкеров не будет возможности отрезать излишки.

Опорная

В зависимости от нагрузки на конструкцию, закладные детали опорного типа имеют различные варианты. Специализированные крепежные изделия предназначены для установки опорных столбов освещения или других опорных конструкций. Они представляют собой фланцевые конструкции, в которых нижняя часть изготавливается из трубы, а сверху приваривается фланец с болтами или отверстиями для них.

Эта система не только надежна и прочна, но и обладает удобством. Если необходимо удалить или заменить опору, не нужно ломать бетон — достаточно просто открутить фланец и всё.

При разговоре о цельной конструкции, которая не будет сниматься, например, навес, необходимо учитывать не только давление на фундамент, которое здесь очень низкое, но и ветроустойчивость конструкции. Именно ветроустойчивость будет создавать наибольшую нагрузку на изделие, поэтому плашку нужно крепить к плите или монолиту исключительно с угловым наклоном анкеров. Каждый анкер наклонен в свою сторону, что делает их извлечение из основания очень сложным и увеличивает прочность всей конструкции.

При возведении металлических ограждений часто используются опорные закладные детали. При устройстве фундамента можно сразу же установить столбы, но потребуется тщательно выставить их углы и измерить расстояния, что создаст дополнительные трудности. Более простой способ — приварить закладные к каркасу фундамента или погрузить их в не застывший бетон, оставив только плашку снаружи. После застывания бетона можно сварить к этим плашкам столбы для поддержания забора.

Другой вариант установки закладных в фундамент — внесение в раствор круглых деревянных клиньев. После застывания раствора они легко удаляются, оставляя отверстия необходимого диаметра. Таким образом, устраняется необходимость сверления фундамента, что особенно актуально при частном строительстве, когда толщина заливаемого блока невелика, а при сверлении часто возникают сколы и трещины.

Соединительная

На цементном монолите при помощи соединительных закладных деталей можно закрепить металлические элементы, но только в горизонтальной плоскости. Эти детали часто применяются при строительстве каменных опор забора, когда между столбами планируется вставка стальных деталей. При этом сверление не является лучшим вариантом, особенно если используется отделка декоративным кирпичом или камнем, которые плохо переносят удары от перфоратора.

Учитывая, что секции забора крепятся с двух сторон, то есть элемент встает в распор, нет смысла усложнять установку закладной. Достаточно просто установить в бетон самую обычную закладную с прямыми анкерами, и она справится со своими задачами отлично.

При строительстве в глобальном масштабе, особое внимание уделяется метизам, так как они подвергаются большим нагрузкам при горизонтальном положении. Прямые анкеры могут использоваться только для двустороннего крепления металлических деталей, в остальных случаях необходимо использовать анкеры, расположенные в разных направлениях.

Одинаковые требования предъявляются к закладным, которые используются на въездных воротах. Максимальная нагрузка действует на эти детали во всех направлениях, включая продольную. Необходимо учитывать постоянное движение ворот, что создает дополнительную нагрузку. В этом случае желательно устанавливать закладные с привязкой к каркасу. При строительстве заборов внутри монолитной опоры устанавливается труба, к которой необходимо приварить метиз, затем производить заливку бетона или укладку декоративного камня.

4.4 Закладные детали

Детали для заложения (см. рис. 5) — металлические элементы, которые используются для соединения предварительно изготовленных или смонолитных железобетонных конструкций и изделий между собой или с другими конструкциями зданий и сооружений. Закладные детали производятся из круглой, полосовой, листовой, угловой и швеллерной стали.

Чаще всего детали для заложения состоят из отдельных пластин (плоских элементов) с приваренными к ним прямыми или изогнутыми анкерными стержнями (в основном из арматурной стали периодического профиля), которые закладываются в бетон конструкций. "Открытые" поверхности деталей для заложения защищаются от коррозии (например, гальванизацией).

На рисунке 5 изображены элементы крепления.

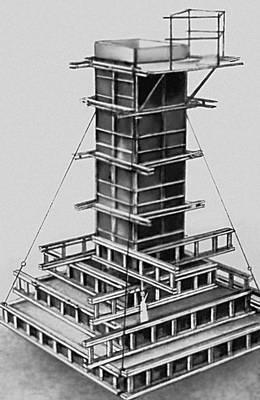

5 Сборно-монолитные железобетонные конструкции

Конструкции из сборно-монолитного железобетона представляют собой сочетание сборных элементов (например, колонн, балок, плит и так далее) с монолитным бетоном, которые обеспечивают надежную совместную работу всех составляющих частей. Эти конструкции используются в основном для перекрытий многоэтажных зданий, мостов, надземных переходов, а также при возведении некоторых видов оболочек. Они менее индустриальны (в части строительства и монтажа) по сравнению со сборными конструкциями и особенно целесообразны при больших динамических нагрузках, включая сейсмические, а также когда необходимо разбить крупногабаритные конструкции на составные элементы для удобства транспортировки и монтажа. Основное преимущество сборно-монолитных конструкций заключается в меньшем расходе стали по сравнению со сборными конструкциями и высокой пространственной жесткости.

Большинство железобетонных изделий выполняется из тяжелого бетона с плотностью 22-25 КН/м³. Однако доля изделий из легкого бетона с теплоизоляционными свойствами, а также из ячеистого бетона, постоянно растет.

Эти изделия преимущественно используются для строительства ограждающих конструкций (стен, перекрытий) жилых и промышленных зданий. Очень перспективны несущие конструкции из высокопрочного тяжелого бетона класса В55-В75 и легкого бетона класса В25-В45.

Применение жаростойкого бетона вместо штучных огнеупоров для тепловых агрегатов различных промышленных отраслей, таких как металлургия и нефтепереработка, приносит значительный экономический эффект. Напрягающий бетон может быть перспективным материалом для производства ряда изделий, например, напорных труб. Железобетонные конструкции обычно выполняются с гибкой арматурой в виде отдельных стержней, сварных сеток и плоских каркасов.

В процессе изготовления ненапрягаемой арматуры наиболее целесообразно использование контактной сварки, что обеспечивает высокую индустриализацию арматурных работ. Конструкции с несущей (жёсткой) арматурой используются редко, в основном при бетонировании в подвесной опалубке.

В железобетонных конструкциях, кроме продольной арматуры, применяется распределительная, монтажная и поперечная арматура (хомуты, отгибы), а также косвенное армирование в виде сварных сеток и спиралей. Все эти виды арматуры соединяются между собой и создают арматурный каркас, который не изменяется в процессе бетонирования. Для напрягаемой арматуры предварительно напряженных железобетонных конструкций используются высокопрочные стержневая арматура и проволока, а также канаты из неё. При изготовлении сборных конструкций применяется метод натяжения арматуры на упоры стендов или форм, а для монолитных и сборно-монолитных конструкций — метод натяжения арматуры на бетон самой конструкции.

Арматура для железобетонных конструкций это неотъемлемая часть, которая предназначена для укрепления бетона и усиления его структуры в случае воздействия растягивающих (иногда сжимающих) нагрузок. В основном применяется гибкая стальная арматура (в виде отдельных стержней или сварных сеток и каркасов); иногда используются жесткие материалы (прокатные двутавры, швеллеры, уголки). Кроме того, в качестве арматуры могут быть использованы также стеклопластик, бамбук и другие материалы. Арматура разделяется на рабочую, устанавливаемую в соответствии с расчетом, монтажную и распределительную, которые используются для формирования каркасов и сеток в железобетонных конструкциях с учетом конструктивных особенностей.

Разнообразие типов конструкций требует производства специальных арматурных сталей, которые должны обладать различными прочностными характеристиками и достаточной пластичностью. Самым распространенным является стержневая арматура (горячекатаная, термически упрочненная и вытяжной), которая имеет 7 классов прочности (диаметр от 6 до 90 мм), а также проволочная, в виде проволоки (диаметр от 3 до 8 мм), канатов, сварных и тканых сеток. В предварительно напряженных конструкциях используют напрягаемую арматуру из стали с временным сопротивлением разрыву 900 Н/мм² и выше. Улучшение сцепления арматуры с бетоном достигается созданием на ее поверхности эффективного периодического профиля.

Монолитные конструкции — это строительные конструкции, которые выполнены в виде цельного блока (монолита) прямо на месте возведения здания или сооружения, и включают в себя бетонные и железобетонные элементы. Стены и столбы, возводимые из мелкоштучных камней с использованием ручной кладки, также можно условно отнести к монолитным конструкциям, поскольку перевязка швов и применение связующего материала создают цельное и прочное соединение любой формы.

Иногда термин "традиционная" используется для описания технологии и возведения монолитных конструкций. При возведении здания из монолитного железобетона на строительной площадке бетон может быть приготовлен на месте или доставлен на специальных бетоновозах с заводов и уложен в опалубку с заранее установленной арматурой (каркасами, сетками, закладными деталями и т.д.).

Благодаря высокой степени автоматизации, применению современных опалубочных систем и разнообразных химических добавок для ускорения процесса затвердевания бетона, данная технология изготовления железобетонных конструкций приближается к сборному железобетону по качеству и срокам строительства. Однако монолитные железобетонные конструкции обладают рядом недостатков, таких как усложнение процесса работ в зимний период из-за увеличения затрат и необходимости использования сложных опалубочных систем с малой оборачиваемостью.

Увеличение расхода арматурной стали и бетона является основным недостатком монолитного железобетона по сравнению со сборными конструкциями. Это связано с тем, что в условиях массового строительства сложно использовать предварительное напряжение арматуры, что увеличивает трудоемкость работ. Однако, практика показывает, что при фундаментостроении монолитный железобетон является эффективным. Также есть много других областей строительства, где применение монолитного железобетона оправдано, особенно при возведении уникальных объектов (рис. 6).

Основным направлением развития массового жилищного строительства является сборно-панельное домостроение. Тем не менее, более 35% объемов жилищного строительства все еще осуществляется недостаточно индустриальными методами. Поэтому индустриальные методы монолитного домостроения рассматриваются как резерв для повышения общего уровня дальнейшей индустриализации строительства. Производственный эксперимент по применению различных конструктивно-технологических методов монолитного домостроения позволил сформировать теоретические основы рациональных сфер применения монолитного бетона, технических решений конструкций зданий и опалубок, а также разработать ряд нормативных и методических документов по проектированию, строительству и сравнительной технико-экономической оценке гражданских зданий из монолитного бетона.

Изображение 6. Процесс заливки монолитных конструкций во время строительства Храма Христа Спасителя (Москва, Россия)

Построенные жилые и гражданские здания отличаются высоким уровнем архитектурных решений. Монолитное строительство наиболее популярно в Кишиневе, Сочи, Алма-Ате, Минске, Вильнюсе, городах Кавказских минеральных вод, на Южном береге Крыма, в Средней Азии и других регионах.

Анализ показывает, что монолитное строительство в большинстве случаев имеет преимущества по сравнению с кирпичным и в определенных случаях с крупнопанельным. Расход стали на опалубку в сборных конструкциях уменьшается до 1,5 кг на 1м², в то время как в монолитных конструкциях этот показатель составляет 1 кг.

Энергозатраты на изготовление и возведение монолитных конструкций сокращаются на 25-35% по сравнению со сборными и кирпичными. Трудозатраты снижаются в среднем на 25-30%, а продолжительность строительства сокращается на 10-15% по сравнению с кирпичным.

Стоимость строительства учитывая этажность и архитектурные решения в среднем на 10% ниже, чем у кирпичного, и на 5% ниже, чем у крупнопанельного. Одним из преимуществ монолитного строительства является возможность получения разнообразных объемно-пространственных решений с минимальными затратами и повышение эксплуатационных качеств зданий. При этом уменьшается инвестиционный цикл (проектирование зданий и производственной базы – создание базы – строительство). Недостатками монолитного строительства являются более длительное строительство (20%) и трудоемкость (25-30%) на строительной площадке по сравнению с крупнопанельным, при одинаковых показателях суммарных трудовых затрат, а также увеличение стоимости бетонных работ при низких температурах.

Монолитное домостроение эффективно применяется в регионах с сложными геологическими условиями, особенно в сейсмических зонах страны.

Развитие технологии бетонных работ должно включать в себя мероприятия, направленные на увеличение производительности труда:

— организацию централизованного производства сварных арматурных каркасов, сеток и пространственных блоков, а также их монтаж на строительных площадках;

— использование унифицированных многократно используемых систем опалубки, централизованное производство и интенсивное использование.

- Организация централизованного производства товарных бетонных смесей на механизированных заводах и установках с доставкой специализированным транспортом для развития индустрии товарных бетонных смесей;

- Использование высокопроизводительных бетононасосов, бетоноукладчиков и другой техники для механизации подачи, распределения и укладки бетонной смеси;

- Применение эффективных противоморозных добавок и автоматизация процессов термообработки бетона при использовании технологии зимнего бетонирования.

Процесс возведения монолитных бетонных и железобетонных конструкций включает в себя многоэтапные работы: приготовление бетонной смеси, ее транспортировку, укладку, устройство опалубки, установку арматуры, подачу, распределение и уплотнение бетона в подземных и надземных частях зданий, а также подготовку забетонированных конструкций к сдаче. Применение напрягающего бетона при возведении монолитных сооружений является перспективным направлением, позволяющим осуществить предварительное напряжение арматуры непосредственно на строительной площадке.

На сегодняшний день специалисты Брестского государственного технического университета активно занимаются исследованиями важного направления (теория сопротивления железобетонных конструкций – О.А. Рочняк, Л.В. Образцов и др.; напрягающие цементы и бетоны, теория расчета железобетонных конструкций из напрягающего бетона – В.В. Тур, В.Д. Будюк и др.).

Различные виды опалубок предназначены для придания нужной формы монолитным бетонным или железобетонным конструкциям, которые возводятся на строительной площадке (см. рис. 7).

Выбор подходящего типа опалубки зависит от характера бетонируемых конструкций или сооружений, их геометрических размеров, технологии производства работ и климатических условий. Самым распространенным типом опалубки является разборно-переставная мелкощитовая опалубка.

Конструкция состоит из отдельных панелей, соединяемых замками, поддерживающих элементов и креплений для них. Материалами для изготовления могут служить древесина, фанера, сталь, синтетические материалы или их комбинации.

Используя металлические панели, можно собрать опалубку заранее, а затем механизировать её установку и демонтаж, что значительно увеличивает производительность труда. Из элементов демонтажной опалубки можно создать практически любую форму для заливки бетона при строительстве фундаментов, стен, перекрытий и покрытий.

После достижения необходимой прочности бетона, опалубка снимается и перемещается на новое место. При заливке бетона при низких температурах щиты опалубки могут быть утеплены или оснащены нагревателями (термоактивная опалубка). Обычно используются электрические нагреватели. Эта технология была впервые разработана и применена в 1950-х годах инженером И.И.Богатыревым.

Ступенчатый фундамент монтируется с использованием разборно-переставной мелкощитовой опалубки, выполненной из усиленных каркасных щитов и креплений повышенной несущей способности. Опорные элементы не нужны благодаря усиленным рёбрам каркаса. Щиты удерживаются тяжами, приваренными к стальным анкерам, встроенным в основание или ранее уложенный бетон. Для монтажа и демонтажа крупнощитовой опалубки необходимы подъёмные механизмы.

Плавающая опалубка состоит из щитов высотой 1100—1500 мм (могут быть стальные, деревянные или комбинированные), которые соединены между собой стальными домкратными рамами. На эти рамы опираются фермы или прогоны рабочего настила, на котором проводится укладка бетонной смеси и установка арматуры. Подмости подвешиваются к рамам, позволяя производить первоначальную отделку бетонируемых конструкций. Установленные на рамах гидравлические (наиболее распространены) или электрические подъемники (домкраты) обеспечивают одновременное вертикальное движение (скольжение) всей опалубки по бетонируемой конструкции, освобождая затвердевший бетон. Плавающая опалубка применяется, в основном, при возведении стен, резервуаров, силосов, труб и других сооружений высотой не менее 12—15 м.

Опалубка, которая может подниматься и перемещаться, объединяет особенности скользящей и разборно-сборной опалубки. Она состоит из панелей, специальных креплений и устройств для отделения опалубки от бетона и её вертикального перемещения. Рабочая поверхность обычно опирается на бетонную конструкцию. Она используется в основном для строительства высоких сооружений переменного сечения, таких как трубы, охладительные башни и т. д.

Для бетонирования уникальных сооружений, таких как Останкинская телебашня, применяются специальные механизмы для подъема. Чтобы защитить от атмосферных осадков, ветра и низких температур, на опалубке устанавливаются теплоизоляционные материалы.

Подвижная опалубка, изготовленная из стальных или деревянных щитов и каркаса, установленного на тележках или полозьях, перемещается по рельсам или направляющим с использованием электродвигателей или лебёдок. Она применяется при строительстве длинных конструкций, таких как стены, перекрытия, покрытия, тоннели, коллекторы, водоводы, небольшие плотины и другие сооружения.

Блок-форма представляет собой трехмерную конструкцию из стальных щитов, каркаса, креплений и приспособлений для отделки щитов от бетона. Установка и демонтаж блок-форм осуществляются с помощью подъемных механизмов. Они в основном применяются для бетонирования отдельно стоящих конструкций, таких как фундаменты, колоны и другие.

Когда разборка несъемной опалубки затруднена, она применяется. Иногда она выполняет функции изоляционной защиты, декоративной или специальной облицовки конструкции. Например, используются тканая металлическая сетка, железобетонные и керамические плиты, соединенные с основной конструкцией с помощью анкеров, асбестоцементные, стальные или пластмассовые листы.

Горная опалубка — особый вид. Она предназначена для возведения бетонной крепи горных выработок. Работы, связанные с изготовлением, установкой и разборкой опалубки, а также с обслуживанием механизмов и приспособлений для ее перемещения, называются опалубочными работами.

Расширение применения монолитного железобетона способствует повышению качественного уровня строительства, его эффективности, а Выразительности застройки. Он применяется в широкой области гражданского и промышленного строительства: цельномонолитные здания, устройство «столов» над первыми этажами панельных зданий, сборно-монолитные конструкции многоэтажных зданий, монолитные плоские безбалочные перекрытия, нестандартные элементы общественных зданий и производственных зданий, большепролетные конструкции, элементы реконструкции существующих зданий.

Жилые, общественные и производственные здания, выполненные из цельного монолита, будут строиться с учетом технологических и функциональных требований, используя как несущие стены, так и каркасные конструкции (см. рис. 4.1, а,б). Основным отличием таких решений гражданских зданий является простота и ясность конструктивных форм, которые определяют легкость и уникальность процесса строительства: колонны могут иметь как круглое, так и прямоугольное сечение; перекрытия в основном безбалочные, что обеспечивает свободу в размещении перегородок и позволяет использовать различные планировочные решения; вертикальные диафрагмы жесткости упрощают конструкцию соединения перекрытий с колоннами, которые в данном случае несут только вертикальные нагрузки.

Все разводки труб для электро- и слаботочных устройств укладываются в перекрытиях, что исключает необходимость устройства подвесных потолков или подсыпок под полы, где обычно размещаются трубы.

Универсальная функциональность и высокое качество.

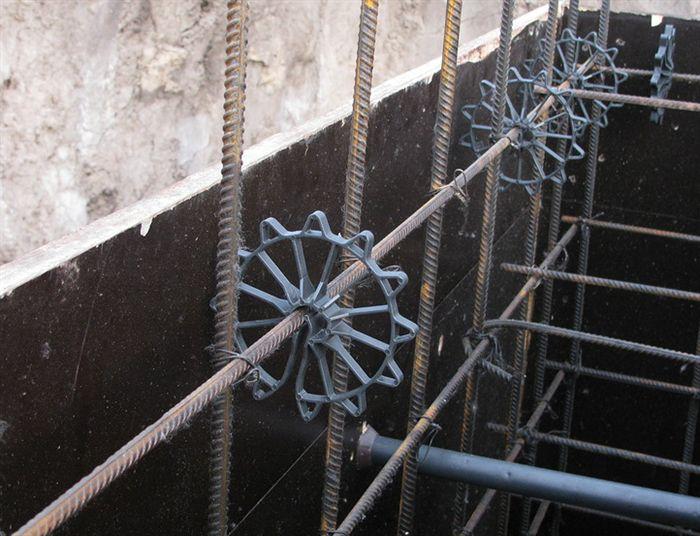

Долговечный и высококачественный фиксатор для кубиков, который можно приобрести, выбрав из ассортимента, обеспечивает дополнительную устойчивость создаваемой конструкции благодаря таким эксплуатационным характеристикам: — надежная структура. Универсальный фиксатор для кубиков изготавливается из прочного, химически инертного пластика, сохраняющего технические характеристики при различных температурных режимах; — легкость в использовании.

Установка потолочных опор отличается простотой и удобством, не требует специальных навыков и специально созданных условий, что упрощает работу с этими элементами; — устойчивость к повреждениям. Конструкция, сооруженная с использованием таких изделий, обладает высокой устойчивостью, способностью выдерживать напор бетонных смесей под значительным давлением. Используемые в армированном плетении сетки фиксаторов для кубиков способны обеспечить ровную поверхность создаваемого перекрытия, предотвращают выступание острых углов арматуры за пределы бетона. В процессе укрепления полов, перекрытий во вновь строящихся зданиях и сооружениях любого назначения достигается усиление жесткости конструкции за счет создания защитного слоя между опалубкой и арматурой. Использование ведущихся строительных мероприятий такого элемента, как фиксатор кубика, обеспечивает увеличение прочности защитного слоя в фундаменте, промышленном полу и различных перекрытиях.

Фиксатор стойки, который можно приобрести с оптимальным сочетанием цены и качества, завоевал популярность у потребителей благодаря повышенной устойчивости к повреждениям. Прочный пластик, используемый для изготовления фиксаторов, обеспечивает длительный срок эксплуатации конструкции с сохранением качества, а также функциональность применения.

Для создания четырех защитных слоев используются типовые размеры конструкции, которые подходят для арматуры с диаметром до 20 мм; — это универсальное решение. Выбор доступного разнообразия фиксаторов стойки позволяет подобрать подходящую стойку для бетона на сыпучей основе и для стандартных заливных материалов. Наличие стандартной маркировки облегчает выбор необходимого изделия для определенной области применения, а оптовые цены позволяют сэкономить средства при закупке партий товара. Возведение самых распространенных сооружений в строительстве и капитальном ремонте связано с использованием армированных конструкций, которые повышают прочность и устойчивость зданий. Фиксатор стульчик используется для обеспечения защитной прослойки между опалубкой и прутами арматуры, он является универсальным элементом с высокой прочностью и надежностью.

Отличительные особенности стандартной конфигурации.

Самый популярный размер фиксатора стульчика отличается от других моделей своим надежным креплением. Его стандартная форма и простота изготовления позволяют широко применять его в различных областях. Простота в эксплуатации делает его очень удобным для установки между опалубкой и бетонной поверхностью. Усиленная конструкция позволяет использовать его для фиксации арматуры большого диаметра. Этот оптимальный и доступный по цене вариант фиксатора значительно снижает затраты на строительство.

Используется для создания защитного покрытия для арматуры как в вертикальных, так и в горизонтальных плоскостях. Закладная деталь Звездочка гарантирует равномерный зазор между арматурой и опалубкой, в который затем заливается бетон.