Как правильно закрепить арматуру в опалубке: шаг за шагом инструкция

Эффективные способы закрепления арматурного каркаса в опалубке на строительстве

Для закрепления арматурного каркаса в опалубке можно воспользоваться специальными крепежными элементами, такими как скобы, проволока или стержни. Они нужно устанавливать на определенном расстоянии друг от друга и соединять с арматурой при помощи сварки или заклепок.

Также важно следить за правильным расположением и укладкой арматурного каркаса в опалубке, чтобы он имел необходимую прочность и жесткость. По завершению укладки арматуру следует зафиксировать, чтобы предотвратить ее смещение при заливке бетоном.

- Первый способ закрепления арматурного каркаса в опалубке — использование стальных колец или проволоки. Для этого необходимо прокладывать колечки или обвязывать каждый элемент каркаса проволокой с определенным шагом, чтобы обеспечить его надежное закрепление.

- Второй способ — использование сварных шайб или скоб. При помощи сварных шайб можно соединить отдельные элементы арматуры между собой, обеспечивая жесткость и устойчивость всей конструкции. Скобы также помогут удерживать элементы каркаса в нужном положении.

- Третий способ — применение специальных металлических элементов, таких как уголки, скобы-клямпы или дюбель-гвозди. Эти детали можно закреплять к опалубке с помощью гвоздей или шурупов, а затем вставлять арматурный каркас в них, обеспечивая его надежную фиксацию.

- Необходимо также учитывать правильное расположение и расстояние между элементами каркаса, чтобы обеспечить не только его надежное крепление, но и равномерное распределение нагрузок. При закреплении арматурного каркаса в опалубке следует стремиться к минимизации вертикальных отклонений и деформаций конструкции.

Основные правила установки опалубки

Для того чтобы начать строительство, опалубку необходимо предварительно обозначить.

Если для заливки бетона используется кран, то установку опалубки следует проводить с использованием рабочего крана. В случае использования других механизмов для подачи бетонной смеси, опалубку следует устанавливать с помощью малых механизмов или кранов. Порядок установки опалубки указан в технологической карте или схеме работы с опалубкой.

Место для установки опалубочных форм и лесов должно быть подготовлено: очищено от мусора, снега и наледи, и поверхность земли должна быть выровнена за счет удаления верхнего слоя грунта. Подсыпка грунта для этого не допускается.

Вяжем арматуру правильно!

Виды арматуры и арматурных изделий

Под арматурой понимаются металлические стержни, профили, проволока и изделия из них, предназначенные для принятия растягивающих и циклических нагрузок в железобетонных конструкциях.

Арматура, применяемая для производства железобетонных изделий (см. рис. 9), может быть классифицирована следующим образом: по материалу — на стальную и неметаллическую; по способу изготовления — на стержневую, канатную и проволочную; по профилю — на круглую гладкую (класс А-1) и с периодическим профилем; по принципу работы — на ненапряженную и напряженную; по назначению — на рабочую, распределительную и монтажную; по способу установки — на сварную и вязаную в виде отдельных стержней, сеток и каркасов.

Натяжение арматуры производится обычно механическим или электротермическим способом на заводах, с применением опор на строительной площадке или во время заливки бетона.

Использование арматуры в процессе монолитного бетонирования редко применяется из-за ее технической сложности.

Чтобы использовать свойства металла более полно, арматуру можно упрочнять различными способами: термической обработкой (закалка), холодной вытяжкой, сплющиванием в холодном состоянии, и волочением через отверстия меньшего диаметра (волочение через фильеры).

Изображение 9. Разновидности арматуры

а — круглая горячекатаная сталь Ст3; б — горячекатаная сталь периодического профиля Ст5; в — горячекатаная сталь марок 25Г2С, 35ГС, и 30ХГ2С; г — холодносплющенная сталь; д — плоский сварной каркас; е — пространственный каркас, состоящий из двух плоских элементов; ж — сварная плоская сетка; з — рулонная сетка.

Арматурная сталь относится к различным классам в зависимости от ее механических качеств: А-I, А-II, A-III, A-IV и другие. Индекс "т" указывает на то, что сталь термически упрочена.

Для армирования предварительно напряженных конструкций применяют не только штучную высокопрочную арматуру, но и пучки прядей из высокопрочной проволоки диаметром 3 мм, а также канаты из нескольких прядей.

Помимо стальной арматуры для укрепления бетона возможно использование стеклопластиковой арматуры, которая не уступает стальной проволоке по прочности, однако имеет меньшую массу и большую устойчивость к коррозии. Однако ее меньший модуль упругости, чувствительность к динамическим и температурным нагрузкам, а также сложность изготовления пока ограничивают ее применение.

В некоторых случаях для армирования используют неметаллическое волокно из рубленого стекла или асбеста.

В сфере строительства широко применяют арматурные сетки в виде плоских изделий и рулонов. Заводы по производству арматуры выпускают легкие арматурные сетки, изготовленные из горячекатаной низколегированной стали периодического профиля и проволоки диаметром 3,7 мм. Также промышленность выпускает тканые сетки с ячейками размером 5-20 мм, предназначенные для армирования тонких железобетонных конструкций.

Для армирования балок, ригелей и прогонов выпускают плоские или пространственные арматурные каркасы.

Для надежной фиксации арматурного каркаса в опалубке необходимо следовать нескольким важным этапам. Во-первых, перед установкой опалубки необходимо тщательно подготовить поверхность и обработать ее специальными составами для укрепления сцепления бетона с металлической арматурой.

Далее, следует правильно расположить арматурный каркас в опалубке, обеспечивая необходимый зазор между стенками опалубки и арматурой. Каркас должен быть укреплен таким образом, чтобы он не смещался и не деформировался в процессе заливки бетона.

Одним из распространенных способов закрепления арматурного каркаса является использование специальных крепежных элементов, таких как скобы, зажимы или проволочные кольца. Эти элементы позволяют надежно закрепить арматуру и предотвратить ее смещение.

Кроме того, важно следить за правильностью укладки бетона в опалубке, чтобы минимизировать возможность образования воздушных полостей или трещин в конструкции. Плотное уплотнение бетона вокруг арматурного каркаса также способствует повышению прочности и долговечности готового изделия.

Правильный монтаж арматурного каркаса, опалубки и лесов

Качество и надежность монолитного дома во многом определяются правильной установкой арматурного каркаса, опалубки и лесов.

Эту задачу необходимо доверить опытным профессионалам с высоким уровнем квалификации. Бригада должна строго соблюдать правила монтажа, от которых зависит качество строительства.

Сборка арматурного каркаса

Применение арматурного каркаса имеет несколько целей:

- для укрепления фундамента монолитного дома (гарантирует его прочность);

- при возведении ленточного или свайного фундамента;

- в условиях густонаселенного района, при ограниченной площади и плотной застройке;

- для ускорения процесса строительства фундамента;

Арматурный каркас — это основа сооружения, которая обеспечивает его прочность и долговечность. Успех технологии зависит от таких параметров как тип и диаметр стержней, их количество и способ крепления. Наиболее популярен диаметр арматурных стержней А-12 (12мм), для небольших домов также подходит диаметр А-13 (13мм). В зависимости от типа фундамента выбирают различные конструкции арматурного каркаса.

Для плитного фундамента (монолитной плиты) используется плоская конструкция из двух сеток, которая занимает всю площадь заложенного фундамента.

Для свайного фундамента применяется схема из нескольких (трех или четырех) стержней, которые соединяются специальными прочными хомутами.

Для ленточного фундамента используется двухпоясная схема, особенно при строительстве частных коттеджей можно выполнить работы самостоятельно.

Каркасы арматуры отличаются не только типом фундамента, но и типом (плоские или пространственные) и способом сборки: их можно изготовить вручную с помощью крючка и проволоки, сварить или создать с использованием вязального пистолета.

- Значимость паро- и гидроизоляции для каркасных домов, скрытых под пленкой

- Новые фасадные покрытия для современных зданий: старт эры архитектуры

- Выбор утеплителя для нового сезона: материалы для различных конструкций

- Материалы для межкомнатных перегородок: сравнительный анализ

Корректная установка арматурного каркаса напрямую зависит от выбора арматуры. Чтобы избежать ошибок, важно знать следующие важные моменты:

- Определение типа грунта на участке и веса строения является обязательным для точного расчета нагрузки на фундамент. Эти показатели будут совершенно различны для деревянного и монолитного дома. Например, для деревянного дома на устойчивом грунте достаточно 10мм диаметра прутьев, в то время как для тяжелых зданий требуется не менее 17мм.

- Выбор типа фундамента также играет важную роль. Различные виды фундамента требуют монтажа арматурного каркаса. Например, для монолитной плиты диаметр прутьев всегда будет больше 10мм.

- Определение необходимого количества арматуры и ее стоимости также критически важно, чтобы избежать излишков стройматериалов и излишних расходов. Расчет необходимого количества арматуры поможет определить площадь и размеры будущего монолитного дома.

Прежде чем приступить к заливке бетона, важно выполнить правильную обрезку и изгибку арматуры. Для этого необходимо нагреть стержни до высоких температур. Также для предотвращения коррозии арматуры в бетоне необходимо добавить цемент, чтобы вокруг арматурного каркаса образовался защитный влагонепроницаемый слой.

Установка опалубки

Опалубка — это пустотелая конструкция, повторяющая скелет здания (фундамента, стен, перекрытий). В неё заливается бетон и там застывает, а затем опалубка удаляется, оставляя готовые стены. Технология установки опалубки в монолитном строительстве не требует больших финансовых или физических затрат, поэтому её применяют как для строительства высотных многоквартирных домов, так и для строительства загородных домов. Она может использоваться для различных частей здания: стен, фундамента, перекрытий, колонн и т.д. Опалубка может быть разборной или неразборной. Для монолитного строительства используются различные виды опалубки:

- Мелкощитовая разборно-переставная. Это конструкция, которая монтируется из деталей весом до 50кг и считается наиболее универсальной. При необходимости её можно собрать в блоки нужного размера и конфигурации.

- Огромная опалубка. В этом виде используются опалубочные щиты большой площади (более 3 квадратных метров). С их помощью часто проводятся работы по заливке фундамента монолитных домов, а также туннелей, перекрытий и стен большой протяженности.

- Крупногабаритная опалубка. По внешнему виду опалубка представляет собой конструкцию в форме букв “П” или “Г”. Из этих секций при помощи спецтехники (в частности автокрана) составляются крупногабаритные блоки. Данную технологию используют при масштабном монолитном строительстве.

Для качественного монтажа опалубки необходимо не только соблюдать рекомендации и правила работы, но и выбрать высококачественный материал.

Например, одним из популярных вариантов является пенополистирол. Этот материал легкий, удобный в использовании, негорючий, обладает хорошей звукоизоляцией, шумоподавлением и теплоизоляцией. К сожалению, его можно использовать только один раз, так как он не подходит для многоразового использования. Кроме него, для съемной опалубки также используются:

- Деревянные конструкции. Они легкие и доступные по цене. Однако они не очень прочные, имеют ограниченный срок службы (около 30 использований) и неустойчивы к воздействию влаги.

- Изготовленные из пластика. Они очень легкие и отлично переносят воздействие влаги. Производительность в монтаже составляет примерно двести циклов, но не подходят для строительства тяжелых многоэтажных домов из монолита.

- Изготовленные из стали. Этот вариант является одним из самых прочных и качественных, переносит до пятисот циклов опалубки. Недостатком является большой вес, что затрудняет установку и транспортировку. Однако с использованием специальной техники это проблемой не является, поэтому в частном строительстве такой способ используется крайне редко, но для монолитных высотных домов подходит идеально.

- Изготовленные из алюминия. Практически такие же хороши как и предыдущий вариант, но подвержены коррозии при заливке бетоном.

Сборка строительных лесов

Этап установки строительных лесов в рамках монолитного строительства необходимо проводить при участии опытного специалиста и строго соблюдая правила безопасности и монтажа. До начала работ также необходимо разработать детальный план для конкретной монолитной конструкции с перечислением всех ее элементов в соответствии с планом здания.

В процессе установки строительных лесов, применяется четыре основных этапа:

- Этап предварительной подготовки. Здесь подготавливается территория, устанавливаются системы водоотведения, уплотняется грунт, собираются деревянные башмаки (они также известны как "пятки") вдоль фасада и т.д.

- Установка первого яруса. Соседние рамы устанавливаются в башмаки, соединяются, дополнительно крепятся лестницы и устанавливаются ограждения.

- Установка второго, третьего и последующих ярусов. Сборка производится "труба в трубу" до требуемой высоты. С помощью ригелей крепятся настилы, фиксируется необходимое оборудование к стене крюками с втулками.

- Этап заземления. В верхней точке устанавливается молниеотвод, который в случае грозы защитит рабочих.

Особое внимание следует уделить правильному монтажу лесов, поскольку этот процесс связан с риском и безопасностью. Не стоит экономить на данном этапе, ведь здоровье работников и уверенность заказчика значительно важнее.

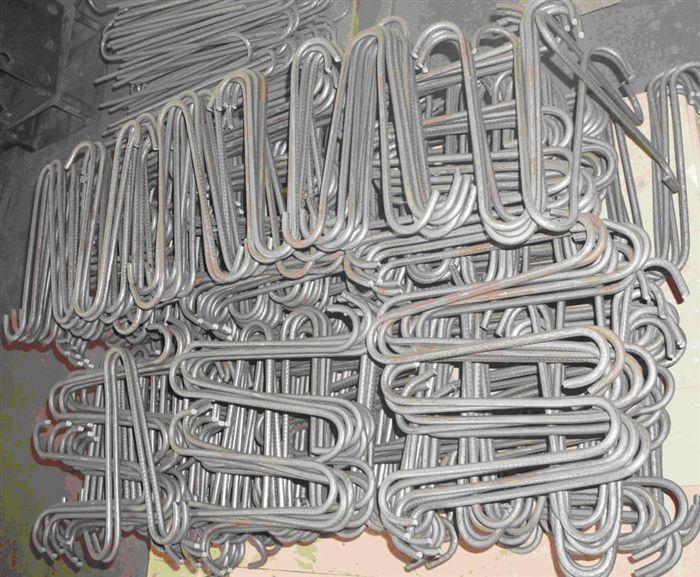

Хомуты из арматуры

Крепежные хомути из металлической арматуры – это элементы для перекрестной фиксации, которые используются при монтаже армированного каркаса. Они применяются в основном для создания железобетонных конструкций. Вместо использования хомутов из металлической арматуры в плитах, для перекрестной фиксации используются стальные сетки.

Арматурные скобы выполняют несколько важных юридических функций: они защищают от поперечных нагрузок (прогиба, вращения), предотвращают возникновение диагональных трещин, создают опору для рабочей арматуры при сборке каркаса и удерживают несущие стержни от деформации и смещения при заливке.

Как правило, для изготовления скоб используются стальные стержни с гладкой поверхностью, реже — с рифленой. Если использовать рифленую сварную арматуру, концы скоб необходимо связать, так как марка стали достаточно мягкая и требует дополнительной фиксации. В случае использования гладкого стержня, концы изделия обрабатываются в виде удерживающих крюков.

Существуют три вида хомутов, в зависимости от того, какую нагрузку им предстоит выдерживать:

- Открытые хомуты, также известные как пэшки;

- Закрытые хомуты, которые представляют собой рамки;

- Хомуты, способные выдерживать крутящую нагрузку, или усиленные.

Для усиления срединных балков при нагрузке изгиба часто используют пэшки. Они также помогают улучшить наиболее нагруженные части плит, фундаментов и перекрытий. Еще одним полезным применением пэшек является их использование для армирования углов, мест установки дверей и окон.

Закрытые рамки, которые являются наиболее распространенным видом пэшек, способны выдерживать разнонаправленные поперечные нагрузки. Их можно встретить в колоннах, подколонниках и балках. Короткие концы пэшек позволяют легко обогнуть их вокруг углового стержня, образуя надежное соединение.

Третий тип хомута предназначен для выдерживания крутящих нагрузок, которые возникают при опирании двух различных элементов перекрытия или при экстремальном положении балки. Этот вид нередко наблюдается при попытках расширить стены дома с помощью стропил. Такие изделия обеспечивают дополнительную устойчивость строительной конструкции к землетрясениям. Увеличенные концы на 30 диаметров позволяют сохранить целостность конструкции.

Для изготовления приведенных видов изделий и расчета диаметра применяются специальные строительные формулы. При установке рамок также учитывается шаг и их тип. Они должны соответствовать минимальным допустимым размерам — диаметр не более 6 мм и длина стороны 150 мм. Кроме того, вся конструкция должна быть покрыта 200-миллиметровым слоем бетона. При строительстве бетонных конструкций длиной менее 150 мм применяется плоское переплетение жил.

Шаг разбежки элементов не должен превышать 30 мм, но равномерное распределение их не обязательно. Например, в нижней части колонн, учитывая вес самой колонны и перекрытия, поперечная армировка должна быть установлена чаще.

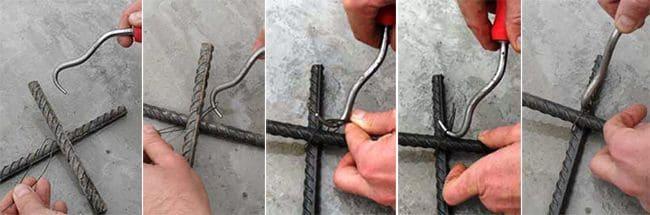

Для крепления хомутов на продольных стержнях используется стальная отожженная проволока диаметром от 1,2 до 1,4 мм. Длина этого участка должна быть не менее 150 мм. Проволока складывается вдвое и скручивается с помощью воротка, но при натяжении нужно следить, чтобы она не порвалась.

Использование специального аккумуляторного пистолета позволяет значительно ускорить вязку и повысить её качество.

Иногда для крепления используется метод сварки, хотя не всегда это допускается. При нагреве металла его свойства изменяются, что может вызвать коррозию. Кроме того, для сварки следует использовать только рифленую арматуру марки стали С400 (A3). Часто в документации запрещается применение сварки.

Для дополнительной укрепления продольные стержни должны быть помещены внутри хомута, а концы стержней следует скрыть внутри конструкции для защиты от коррозии. За сцепление всех элементов отвечает замок, который плотно обвивает стержни или связывается проволокой из рифленой стали.

При связывании хомутов замки соседних элементов поворачиваются на 180 или 90 градусов, чтобы создать шахматную конфигурацию на всей длине конструкции и закрепить слабое место.

Перед началом заливки вспомогательные элементы поддерживают армированный пояс, который выполняет функцию поперечной арматуры. Металл и бетон взаимодействуют друг с другом, защищая конструкцию от разрушения и деформаций. Однако при заливке бетона хомуты могут разойтись под давлением раствора, что приводит к изгибу и перемещению стальных элементов к наружным частям конструкции, где они подвергаются быстрому износу и могут стать причиной полного разрушения.

Для того чтобы противостоять воздействию распорной силы, проявляющейся в массивных бетонных конструкциях, используют шпильки в составе арматуры. Этот металлический элемент обеспечивает сжатие продольной арматуры и может применяться как самостоятельно, так и в комбинации с хомутом. Шпильки изготавливают из гладкой стали, так как рифленое железо может легко повредиться в процессе бетонирования. Кроме того, их концы должны быть тщательно закручены, чтобы предотвратить появление изгибов в виде крючков или петель.

Форма шпилек часто напоминает буквы С или S. Два противоположных или диагональных стержня фиксируют шпильки. Если они имеют форму буквы L (лягушек), то для фиксации требуются три стержня, образующие треугольник. Всегда старайтесь располагать шпильки в шахматном порядке, чтобы обеспечить равномерное сжатие.

Стягивающие элементы устанавливаются в нескольких случаях: в колоннах и фундаментных лентах, когда одна из сторон конструкции превышает 500 мм, в балках высотой более 600 мм, а В плитах для стяжки верхних и нижних поперечных сеток.

Вязка арматуры для ростверка

Укладка арматуры и установка закладных деталей

Арматурные элементы помещаются в чистые, собранные и смазанные формы. Для обеспечения корректного положения и необходимого защитного слоя, арматурные сетки и каркасы оснащаются упорами, которые предотвращают их смещение во время заливки бетона.

В качестве упоров в сетках и каркасах применяются удлиненные поперечные стержни, специально привариваемые коротыши и гнутые ограничители, а также бетонные прокладки и кольца с размерами, равными толщине защитного слоя.

Установка арматурных каркасов и сеток в опалубке

Металлические упоры просты и удобны в работе. Однако в местах выхода их на поверхность бетона со временем образуются ржавые пятна. При необходимости следует использовать бетонные или пластмассовые упоры, чтобы избежать образования коррозии.

Важно акцентировать внимание на закреплении закладных деталей в формах, так как их смещение при укладке и уплотнении бетонной смеси приведет к деформации соединений, что затруднит монтаж и уменьшит прочность соединительных узлов конструкций.

- Изучение бетона

- Технология производства сборных железобетонных конструкций и деталей

- Общие аспекты производства сборного железобетона

- Подготовка бетонных смесей

- Производство цементных растворов

- Транспортировка бетонной смеси

- Приготовление арматуры

- Опалубка

- Подготовка форм, формование бетона и твердение изделий

- Подготовка форм

- Формование изделий

- Укладка арматуры и закрепление закладных деталей

- Транспортировка и укладка смесей

- Уплотнение смесей

- Ухаживать за бетоном

- Отделка внешних поверхностей бетона

- Сборка, складирование и хранение готовой продукции

- Контроль качества

- Укрепление и формование предварительно напряженных изделий

- Особенности производства различных типов бетонных и железобетонных изделий

- Бетонирование различных конструкций

- Работы с бетоном в зимних условиях

- Производство сборных конструкций и деталей из легкого бетона

- Производство сборных изделий из плотных силикатных бетонов и бетонов без клинкера

- Изготовление бетонных и железобетонных изделий на строительных площадках

- Общие правила техники безопасности и противопожарные мероприятия на строительной площадке

Армопояс из композитной арматуры.

GardenWeb

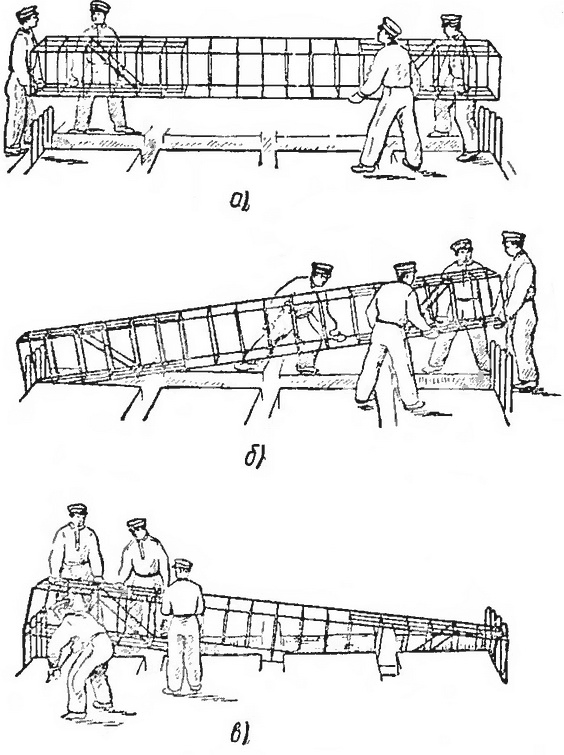

Собрка железобетонных конструкций перед их установкой позволяет использовать краны более эффективно и обеспечивает безопасные условия для работы арматурщиков (рис. 1).

На рисунке 2 представлена схема площадки для сборки арматурных блоков (по материалам ЦНИИОМТП). В зависимости от типа конструкции опалубку можно устанавливать на готовый арматурный каркас или укладывать арматурные сетки в уже собранную опалубку, которую затем устанавливает кран.

Установка арматуры возможно только после проверки опалубки и ее приемки от плотников. Необходимо также проверить соответствие размеров опалубки проектным размерам с учетом допусков, установленных СНиПом.

Перед установкой арматуры необходимо проверить положение всех закладных частей, включая трубопроводы различных сечений и другие элементы, которые будут оставаться в бетоне вместе с арматурой.

Для монтажа сварных арматурных каркасов, сеток и пакетов на месте используются краны. Выбор крана и его грузоподъемности зависит от веса и размеров устанавливаемых каркасов и сеток. Например, для установки арматуры при строительстве гидроузлов используют портальные краны грузоподъемностью 10 тонн и более с вылетом стрелы 30 метров. Арматурные каркасы и сетки для фундаментов обычно опускают в котлован с помощью автокрана или крана на гусеничном ходу, когда уже установлена опалубка.

Для доставки больших фундаментов, которые из-за своих габаритов неудобно перевозить, целесообразно транспортировать по частям и затем собирать, используя дуговую сварку прямо на месте их установки.

Установку легких каркасов колонн проводят путем опускания их сверху в опалубку. Затем каркас колонны приваривается или привязывается через нижнее окно короба опалубки к выпускам арматуры, забетонированной в фундаменте, плите или колонне нижележащего этажа.

Фигура 1. Собирательный комплект увеличительных каркасов и железобетонных элементов с выпусками арматуры: а — сборка с помощью крана арматурного каркаса подколонника, б — сборка на кондукторе полуфермы; 1 — нижняя сетка, 2 — временные подкосы, 3 — верхняя сетка, 4 — боковая сетка, 5 — натянутые арматурные пучки нижнего пояса фермы, 6 — конструкция кондуктора, 7 — выпуски арматуры элементов фермы, 8 — жесткая инвентарная металлическая опалубка, 9 — струбцины, фиксирующие положение элементов фермы, 10 — сваренные стыки арматурных стержней

На рисунке 2 изображена организация площадки для сборки арматурно-опалубочных блоков. Склады готовых блоков обозначены числами 1 и 9, склад щитов и панелей опалубки — числом 2, ремонт и смазка опалубки — числом 3, штабеля элементов опалубки — числом 4, стенд сборки блоков — числом 5, стеллажи с арматурными изделиями и стержнями — числом 6, инструментальная кладовая — числом 7, помещение для электросварочного оборудования — числом 8.

Тяжелые несущие каркасы колонн с арматурой диаметром 16 мм и более устанавливают до установки опалубки. После установки нескольких каркасов их временно раскрепляют в двух направлениях для обеспечения устойчивости.

Перед подъемом каркаса краном необходимо провести строповку так, чтобы каркас на весу занимал проектное положение (или близкое к проектному) и не изменял его. На рисунке 201 показаны примеры строповки каркасов различных конструкций.

На рисунке 3 изображены способы строповки арматурных каркасов: а) использование траверсы для строповки арматурного каркаса ленточного фундамента, б) строповка и монтаж арматурного блока с помощью вспомогательного крюка; 1 — арматурный каркас, 2 — траверса, 3 — вспомогательный крюк с блоком, 4 — арматурный блок, 5 — монтажный кран, 6 — расчалка для временного крепления каркаса

Арматурные сетки и каркасы фундаментов и фундаментных плит располагают на подкладки (с одинаковой толщиной защитного слоя) после установки нижней ступени опалубки фундамента.

Для установки арматурных изделий массой до 100 кг используется ручная укладка, а для изделий весом более 100 кг — кран.

Армирование фундамента отдельными стержнями выполняется после установки открытого с одной стороны короба опалубки, начиная работу снизу.

В зависимости от массы, каркасы балок можно устанавливать краном или вручную. В случае установки вручную (см. рис. 4), сначала каркас надевается на выпуски арматуры колонн одним концом, а затем другим.

На рисунке 5 изображена последовательность установки каркаса балки в опалубку.

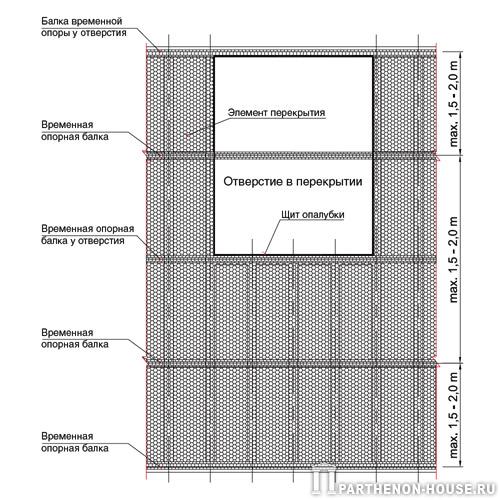

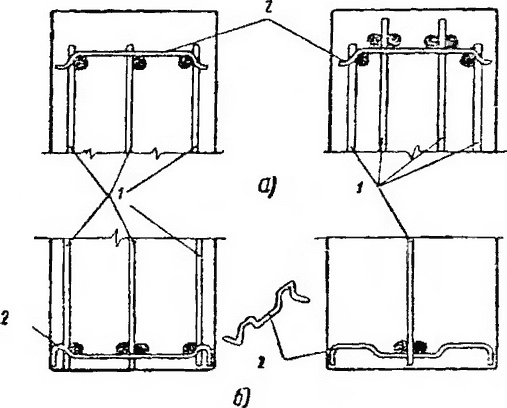

Рисунок 6 показывает шаблоны для установки вертикальных плоских арматурных каркасов в опалубке: а — для крепления верхней части каркасов, б — для крепления нижней части. Необходимо заготовить и установить через 1,5—2 м длины специальные шаблоны из стержней диаметром 4—6 мм для сохранения взаимного проектного положения плоских сварных каркасов (рис. 6).

Также используется более древний метод, который заключается в использовании заранее изготовленных бетонных (см. Рис. 8, а, б) или пластмассовых (см. Рис. 8, е) подкладок.

Армирование стен и перегородок производят с помощью готовых сеток или иногда отдельных стержней на опалубке, установленной с одной стороны стены. Арматуру крепят к опалубке проволочными скрутками; крепление гвоздями быстро изнашивает опалубочные щиты. При армировании двойными сетками расстояние между ними фиксируют поперечными коротышами через 1—1,5 м или специальными подвесками (см. Рис. 9).

Готовые арматурные сетки раскатывают или раскладывают на опалубке между балками и прогонами.

Рис. 7. Приспособления для обеспечения защитного слоя бетона: а —упоры из обрезков, привариваемые к каркасу, б — удлиненные поперечные стержни, в – изогнутый плоский каркас

Фигура 8. Использование подкладок для защитного слоя: а — бетонная подкладка для балок, б — бетонная подкладка для колонн в — пластмассовый фиксатор; 1 — подкладка, 2 —опалубка, 3 — вязальная проволока, 4 — фиксатор

Фигура 9. Подвеска-фиксатор для арматурных вертикальных сеток: 1 — сетка, 2 — крюк для зацепления за узел сетки, 3 — поперечный стержень для обеспечения защитного слоя

Сварные сетки и каркасы с односторонним расположением рабочих стержней соединяются на месте без сварки так, как это показано на рисунке 207, а, б, в.

Если элемент имеет несколько сварных сеток или каркасов по ширине, их стыки должны располагаться чередуя.

В каждой из стыкуемых в растянутой зоне сеток на длине нахлестки должно быть не менее двух поперечных стержней, приваренных ко всем продольным стержням сетки.

Не рекомендуется стыковать сварные и вязаные сетки и каркасы внахлестку без сварки из стержней диаметром более 32 мм, а из стержней диаметром более 40 мм это считается недопустимым.

Запрещено стыковать сварные каркасы с двухсторонним расположением рабочих стержней внахлестку.

Рекомендуется проводить стыкование, как показано на рисунке 10, г, если диаметр рабочей арматуры составляет 16 мм и более.

В балках на длине стыка каркасов следует устанавливать дополнительные корытообразные сварные сетки (рис. 11, а) с шагом поперечных стержней не более 5 d, или дополнительные хомуты (рис. 11, б).

Фото 10. Соединение арматурных сеток внахлестку без использования сварки: а—для гладких стержней, б —для стержней с периодическим профилем, в — в нерабочем направлении с перепуском, г — в нерабочем направлении с использованием дополнительной сетки: LH — длина нахлестки. di — диаметр рабочих стержней, d2 — диаметр распределительных стержней, di — диаметр распределительных стержней дополнительной сетки

Сварные арматурные сетки на опоре железобетонной плиты закрепляют одним из методов, показанных на фото 12. На фото 12, а показан способ закрепления сварных сеток из арматуры с периодическим профилем, а на фото 12,6 — способ закрепления сварных сеток из гладкой арматуры с крюками. Отклонение от проекта не должно превышать установленных допусков, указанных ниже (СНиП III -B. 1-70).

Проверка установленной арматуры должна быть подтверждена актом на скрытые работы.

При установке готовых сеток и каркасов необходимо учитывать различный состав звена в зависимости от веса и вида сооружения. Важно обратить внимание на вертикальное или горизонтальное положение устанавливаемых сеток.

Для установки сеток весом до 100 кг требуется арматурщик 3-го разряда и два арматурщика 2-го разряда.

При монтаже сборных железобетонных конструкций необходимо проводить сварку стыков арматурных стержней и элементов стальных закладных деталей. Этим занимается сварщик 4-го разряда, что, как правило, происходит на большой высоте, усложняя организацию рабочего места и условия работы сварщика.

На изображении 12 представлено, как выполняется сварка стыковых соединений арматурных стержней в узлах примыкания ригелей к колоннам. А и б демонстрируют сварку, выполняемую разным количеством сварщиков. Сварку стыков отдельных рядов арматурных стержней следует проводить симметрично от оси железобетонного элемента к его краям, как показано на рисунке 12. Если возможно, рекомендуется поручать сварку нескольким сварщикам одновременно. Последовательность выполнения сварки показана цифрами на рисунке.

Изображение 13 демонстрирует рабочее место сварщика на монтаже сборных железобетонных конструкций. Пункты а, б, и в показывают различные варианты инвентарных подвесных подмостей и приставных лестниц.

Для того чтобы провести сварку концов стержней на расстоянии 5 d от края, необходимо очистить и высушить их от влаги, снега, льда или инея; также допускается их подогрев до температуры 100—150°.

Если в результате внезапного прерывания подачи электроэнергии сварка осталась незавершенной, оставив стык несваренным, то в соответствии с СН 393— 69 он считается дефектным и требует вырезки или иборьбы путем наплавки многослойных швов.

При проведении работ на открытом воздухе необходимо защищать сварочное оборудование от дождя, снега и инея. Желательно размещать оборудование сварочной площадки в специальных подвижных или переносных (при помощи крана) контейнерных помещениях.

Установка готовых каркасов и укладка сеток

Установку арматуры могут начать только после того, как плотники подпишут акт приемки опалубки.

Необходимо проверить, соответствует ли опалубка проектным размерам с учетом допусков, установленных техническими условиями, указанными в таблице 33.

Перед установкой арматуры также необходимо проверить правильность установки всех так называемых закладных частей, например трубопроводов различного сечения и других деталей, которые после будут находиться вместе с арматурой в бетоне.

Для сборки сварных арматурных пространственных и плоских каркасов, а также сеток и пакетов на строительной площадке применяются краны. При этом выбор оптимального типа крана и его грузоподъемности зависит от веса и размеров устанавливаемых каркасов и сеток. Например, на строительстве Цимлянского гидроузла для монтажа арматуры использовались портальные краны с грузоподъемностью 10 тонн и вылетом стрелы 30 метров. Каркасы и сетки для фундаментов обычно спускаются с помощью автокрана или крана на гусеничном ходу в котлован с уже установленной опалубкой. Для каркасов больших фундаментов, которые неудобно транспортировать из-за своих размеров, целесообразно перевозить их по частям и затем собирать непосредственно на месте при помощи дуговой сварки.

Установка легких колонн осуществляется путем опускания их сверху в опалубку. Каркас колонны при этом приваривается или привязывается к арматуре, выпускающейся из фундамента, плиты или колонны нижележащего этажа через нижнее окно опалубки.

Тяжелые (несущие) колонны можно устанавливать до установки опалубки. После установки нескольких каркасов их временно раскрепляют диагональными схватками из досок, горбылей и других материалов в двух направлениях для обеспечения стабильности.

Допускаемые отклонения при установке опалубки

| 1 | Отступления от вертикали плоскостей опалубки и линий их пересечения: а) на 1 м высоты | 5 |

| б) на всю высоту конструкции фундаментов | 20 | |

| в) стен и колонн, поддерживающих монолитные перекрытия, высотой до 5 м | 10 | |

| г) то же, высотой более 5 м | 15 | |

| д) колонн каркаса, связанных подкрановыми или обвязочными балками | 10 | |

| 2 | Смещение осей опалубки от проектного положения: а) фундаментов | 15 |

| б) стен и колонн | 8 | |

| в) балок и прогонов | 10 | |

| 3 | Смещение осей подвижной, катучей и подъемной опалубки относительно осей сооружения | 10 |

| 4 | Отклонения во внутренних размерах поперечных сечений коробов опалубки | +5, — 0 |

| 5 | Наибольшие местные неровности опалубки плит при проверке двухметровой рейкой | 3 |

Для установки каркасов балок, в зависимости от их веса, можно использовать либо кран, либо устанавливать их вручную. В случае ручной установки (см. рисунок 175), каркас сначала надевается одним концом на выпуски арматуры колонн, а затем другим. Чтобы сохранить взаимное проектное положение плоских сварных каркасов, необходимо изготовить и установить специальные шаблоны (см. рисунок 176) через каждый 1.5—2 метра по длине, используя стержни диаметром 4—6 мм.

Иллюстрация 175. Шаги установки каркаса балки в опалубку: а — каркас приближается к месту установки; б — один конец каркаса аккуратно опускается на временную подпорку, а другой конец погружается в короб опалубки; в — второй конец каркаса снимается с подпорки и опускается в опалубку

На рисунке 176 изображены специальные поддерживающие конструкции для установки вертикальных плоских арматурных каркасов в опалубке: а — для верхней части каркасов; б — для нижней части каркасов, 1 — сами плоские арматурные каркасы; 2 — специальные шаблоны

К готовым арматурным сеткам прокатывают или располагают на опалубке между балками и прогонами.