Верхний уровень уложенной бетонной смеси нужно уложить на 50-70 мм ниже верха щитов опалубки. Это необходимо для того, чтобы предотвратить образование неровностей и деформаций в бетонном изделии.

Соблюдение необходимого расстояния между верхом опалубки и верхним уровнем бетонной смеси поможет создать качественное и прочное бетонное изделие, без дефектов и повреждений. Этот параметр является важным для правильного формирования и последующего использования бетонных конструкций.

- При укладке бетонной смеси в опалубку следует учитывать необходимую толщину верхнего слоя.

- Верхний уровень укладываемой смеси должен быть на 50-70 мм ниже уровня верха щитов опалубки.

- Это позволит предотвратить высыхание поверхностного слоя бетона, что может привести к образованию трещин и недостаточной прочности конструкции в целом.

- Соблюдение данной рекомендации поможет обеспечить качественное укладывание бетонной смеси и получение прочного и долговечного строительного изделия.

ТР 80-98 Технические рекомендации по технологии бетонирования безобогревным способом монолитных конструкций с применением термоса и ускоренного термоса

Научные сотрудники лаборатории сборного домостроения НИИМосстроя (Ф.С. Белавин, З.И. Глухова и И.Р. Младова) и Мосстройлицензии (Ю.П. Емельянов) разработали рекомендации по применению технологии бетонирования без обогрева для монолитных конструкций с использованием термоса и ускоренного термоса.

Суть метода термоса заключается в нагреве бетонной смеси перед ее укладкой в опалубку путем прогрева материалов, а В выделении тепла цементом в процессе твердения бетона.

Технология ускоренного термоса позволяет бетонировать монолитные конструкции без предварительного прогрева материалов или бетонной смеси за счет добавления противоморозных добавок. Это позволяет снизить критическую прочность бетона, сократить время выдерживания конструкций до снятия опалубки и бетонировать при более низких температурах воздуха. Ускоренный термос — это простой, удобный и экономически выгодный способ зимнего бетонирования.

Рекомендации разработаны с учетом требований СНиП 3.03.01-87 «Несущие и ограждающие конструкции» и материалов по зимнему бетонированию, опубликованных после 1975 года.

Согласование рекомендаций прошло успешно с Управлением развития Генплана, АОХК «Главмосстрой», НИИЖБом Госстрой РФ, ГП «Мосгосэкспертиза».

Официальное утверждение от Правительства Москвы

Разработаны технические рекомендации по использованию технологии бетонирования без обогрева при возведении монолитных конструкций с применением термоса и ускоренного термоса

Важная часть комплексной программы развития города

ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Данные рекомендации применяются к выполнению бетонных и железобетонных работ зимой с использованием термоса и ускоренного термоса при строительстве в Москве и Московской области.

1.2. Замерзание бетона в раннем возрасте отрицательно влияет на его свойства после оттаивания, из-за разрушающего воздействия мороза на его структуру. Поэтому согласно требованиям главы СНиП 3.03.01-87 "Несущие и ограждающие конструкции" запрещается замерзание бетона в конструкциях до достижения им критической* прочности, которая должна составлять от проектной:

а) для бетонных и железобетонных конструкций с ненапрягаемой арматурой:

для бетонов классов: В15 (М200) и ниже — 50 %

В22,5 — В25 (М300 — М350) — 40 %;

В30 (М400) и выше — 30 %;

б) 80 % — для конструкций с предварительно напрягаемой арматурой.

* Критической является прочность бетона, выраженная в процентах от марочной прочности, при достижении которой бетон может быть заморожен без ухудшения его прочности и других характеристик в процессе последующего оттаивания.

Исследования проведены НИИМосстроем

Под руководством Управления развития Генплана

Первый заместитель руководителя Комплекса перспективного развития города

___________ Е.П. Заикин

«25» декабря 1998 г.

Дата введения в действие

«1» января 1999 г.

1.3. Для получения необходимой прочности бетона в зимних условиях без использования искусственного обогрева, наиболее эффективным методом является метод термоса. Он основан на принципе использования тепла, введенного в бетон путем прогрева материалов или бетонной смеси до укладки ее в опалубку, и экзотермического тепла, выделяемого цементом в процессе твердения бетона.

Необходимо обеспечить запас тепла, достаточный для компенсации его потерь при остывании конструкции (при соответствующем утеплении) до момента достижения бетоном заданной прочности (критической или распалубочной).

1.4. Использование ускоренного термоса позволяет расширить область его применения за счет добавления в бетон противоморозных веществ, которые обеспечивают затвердевание бетона при отрицательных температурах без необходимости предварительного прогрева исходных материалов и бетонной смеси. Таким образом, бетон, достигнувший критической прочности при морозе, после оттаивания и 28-суточного твердения при температуре выше 0 °C приобретает прочность не менее 100 % от R 28 .

1.5. Для ускорения процесса твердения бетона ускоренный термос может быть использован совместно с методами электрообогрева или электропрогрева бетона с целью сокращения времени твердения.

1.6. Ускоренный термос, подобно обычному термосу, применяется в производстве бетонных и железобетонных конструкций в зимних условиях при среднесуточной температуре наружного воздуха +5 °C и минимальной ниже 0 °C.

| Наименее затратные способы выдерживания бетона монолитных конструкций в зимний период представлены в таблице 1. |

Применение противоморозных добавок в процессе ускоренного термоса при бетонировании обычно рекомендуется в сочетании с пластификаторами.

1.7. Ускоренный термос позволяет уменьшить критическую прочность бетона в железобетонных конструкциях с ненапряженной арматурой, которая должна составлять от проектной:

для бетонов классов: В15 (М200) и ниже — 30 %;

В22,5 — В25 (М300 — М350) — 25 %;

В30 (М400) и выше — 20 %.

Выбор наиболее экономичного метода выдерживания бетона при зимнем бетонировании монолитных конструкций

Минимальная температура воздуха, °C, до

Массивные бетонные и железобетонные фундаменты, блоки и плиты с Мп* £ 3

Фундаменты под конструкции зданий и оборудование, массивные стены и т.п. с Мп = 3 — 6

Мощный термос, улучшенный термос

Столбы, балки, фермы, различные элементы каркасных конструкций, сваи, стены, перекрытия с коэффициентом Мп = 6 — 10

Улучшенный термос, улучшенный термос с использованием электрического нагрева

* Мп — отношение суммы охлаждаемой поверхности конструкций в метрах к ее объему в кубических метрах. (м -1 ).

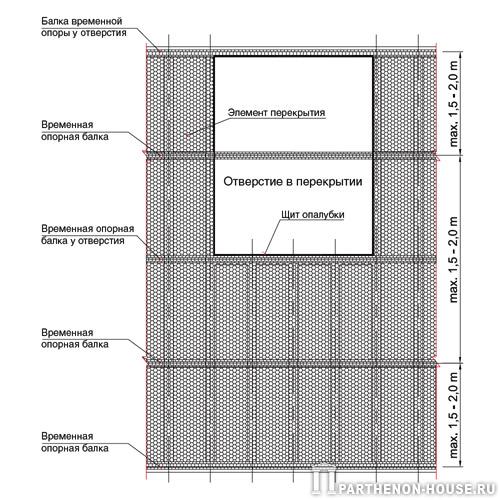

1.8. При использовании улучшенного термоса, утепление и несущая опалубка могут быть сняты за несколько дней до выдерживания бетона по методу термоса, что показано на рисунке 1 (а, б).

Несущая опалубка может быть снята, если прочность бетона не ниже указанной в таблице 2.

Требуемая прочность бетона при снятии опалубки

Фактическая нагрузка, % от нормативной

прочность бетона, % от проектной

1. Конструкции с применением напряженной арматуры

1. Колонны, которые несут конструкции (балки, ригели, плиты) с пролетом 6 м и более

2. Конструкции, несущие пролет до 6 м, и плиты с пролетом до 3 м

Заметки: 1. Загрузка разбуренной конструкции полной расчетной нагрузкой разрешена только после того, как бетон достигнет проектной прочности.

2. Боковая несущая опалубка может быть снята после того, как бетон достигнет не менее критической прочности, но не раньше, чем определено в соответствии с требованиями, изложенными в п. 1.12.

Рис. 1. Время и условия выдерживания бетона марки 200 — 300 на портландцементе марки 400 до снятия ненесущей (боковой) (а) и несущей (б) опалубки:

Поу — продолжительность выдерживания в опалубке с утеплителем;

По — в опалубке без утеплителя;

П’оу — в опалубке с утеплителем методом термоса.

1.9. При выборе теплоизоляции, условий для опалубки и применения противоморозной добавки в бетоне необходимо учитывать расчетные значения температуры и скорости ветра, указанные в таблице 3, для зимнего периода в соответствии с требованиями СНиП 2.01.01-82 "Строительная климатология и геофизика".

Таблица 3. Расчетные значения температуры и скорости ветра в Москве

Скорость ветра, м/с

1.10. Опалубка и теплоизоляционный слой должны иметь непродуваемые слои (толь, пленочные материалы и т.д.). Рекомендуемые конструкции опалубки и коэффициенты теплопередачи опалубок различных конструкций приведены в таблице 16 (приложение 1).

1.11. Температурный режим бетона в конструкции оценивается по контрольной точке, расположенной на глубине 50 мм в середине поверхности бетона в расчетном сечении.

Расчетное сечение на плане конструкции определяется как среднее сечение по отношению к наибольшему размеру бетонируемой конструкции.

1.12. При принятии решения о сроках снятия опалубки или тепловой защиты бетонируемых конструкций необходимо руководствоваться следующими правилами:

а) Запрещается снимать опалубку или тепловую изоляцию с конструкции, если температура бетона в ее центре продолжает повышаться;

б) Опалубку или тепловую защиту конструкции можно снимать только после достижения бетоном требуемой прочности (см. п.п. 1.2, 1.7, 1.8);

в) Опалубку или тепловую изоляцию конструкции можно удалять только после того, как разность температур между бетоном в контрольной точке и наружным воздухом достигнет допустимых пределов: D t = 20 °С для конструкций с Мп = 2 — 5 и D t = 30 ° C для конструкций с Мп ≥ 5;

г) Образование ледяного покрова на опалубке во время заливки бетона запрещено. Опалубка должна быть снята не позже, чем при достижении температуры +5 °C в измерительной точке конструкции.

По моему мнению, верхний уровень уложенной бетонной смеси должен быть на 50-70 мм ниже верха щитов опалубки. Это важно для обеспечения правильного укладывания бетона и получения качественного поверхностного слоя. Если бетон будет уложен слишком высоко, это может привести к неровностям и недостаточной прочности в результате усадки и неправильного уплотнения.

Соблюдение правильной толщины верхнего слоя бетона также поможет избежать просачивания воздуха и воды через поверхность, что может привести к появлению трещин и другим негативным последствиям. Поэтому важно следовать рекомендациям по укладке бетона и обеспечивать необходимый зазор между уровнем бетона и верхом опалубки.

Приготовление бетона

Для приготовления бетонной смеси можно использовать бетономешалку объемом 0,15 м3 или сделать это вручную. В каркасный ящик размером 1 х 2 м, сделанный из досок толщиной 25-30 мм и с обитым кровельным железом днищем высотой 0,2-0,25 м, либо на лист железа, сначала заливают необходимое количество песка равномерным слоем, затем полное ведро цемента. После этого смесь перемешивают до получения однородной по цвету массы.

Затем добавляют необходимое количество ведер щебня, снова все перемешивают, затем добавляют две трети ведра воды и снова перемешивают. Если смесь получилась густой, то добавляют воды из лейки и снова перемешивают. Готовая смесь должна иметь такую густоту, чтобы при нахождении на лопате она оседала, но не растекалась.

Чтобы увеличить прочность бетона в 1,5 раза, необходимо качественно перемешать и уплотнить (трамбовать) смесь при бетонировании элементов. Важно, чтобы заполнители имели различную крупность, чтобы избежать образования пустот между ними. Меньшее количество пустот в щебне или гравии также сократит расход песка и цемента.

Для песка оптимальная пустотность составляет 35-40 %, для гравия — 40-45 %, для щебня — 45-50 %. Определение пустотности заполнителей производится путем наполнения ведра (10 л) отдельно гравием, щебнем, песком без уплотнения до краев, после чего измеренное количество воды наливается в ведро тонкой струей до краев. Пустотность определяется по объему влитой воды (например, если в ведро влито 4 л, то пустотность составляет 40 %). При изготовлении бетона сухая смесь значительно уменьшается в объеме. Обычно из 1 м3 сухой смеси получается 0,6-0,7 м3 бетона. Составы тяжелых бетонов указаны в таблице 7.

Таблица 7. Составы тяжелых бетонов по объему (цемент: песок: щебень или гравий)

| Марка вяжущего (портландцемента) | Марка бетона (класс бетона) | |||

| 200 (В 15) | 150 (В 12,5) | 100 (В 7,5) | 50 (В 5) | |

| 400 | 1 : 1,6 : 2,91 : 1,4 : 2,9 | 1 : 2,1 : 3,51 : 2: 3,5 | 1 : 2,8 : 4,21 : 2,6 : 4,2 | — |

| 300 | 1 : 1,3 : 2,51 : 1,2 : 2,5 | 1 : 1,7 : 31 : 1,6 : 3 | 1 : 2,3 : 3,61 : 2,1 : 3,6 | 1 : 3,7 : 4,91 : 3,5 : 4,9 |

| 200 | — | — | 1 : 1,9 : 3,11 : 1,8 : 3,1 | 1 : 3 : 4,41 : 2,8 : 4,4 |

Заметки. 1. В верхних данных указаны составы с использованием щебня в качестве заполнителя, а в нижних — гравия. 2. Количество воды от массы цемента должно учитывать влажность песка, щебня или гравия (5,5-6,5 л на 10 кг цемента). 3. При использовании гравия с пустотностью более 45 % его количество следует уменьшить на 10 %, а для мелкозернистого песка уменьшить на 10-15 %. Подбор состава заполнителей осуществляется путем их просеивания через сито с различными ячейками: щебень и гравий — через сетку с отверстиями 80 мм, песок — через сито с ячейками 5-1,5 мм.

Важно помнить, что для изготовления качественного бетона песок и щебень или гравий должны быть чистыми, то есть без примесей глины и земли. Если требуется, эти составляющие бетона тщательно промывают вручную: для этого в наклонную коробку с открытым затвором устанавливают сетку, наполняют ее песком, щебнем или гравием и перемешивают эти компоненты тяпкой или скребком против потока воды, поступающей из садового шланга. После промывки компоненты сбрасывают на лист железа или деревянный щит. Следует учитывать, что после промывки или дождя песок может содержать до 15-20 % влаги.

Определить наличие примесей в щебне и гравии можно визуально, а в песке — путем сжатия горсти песка в кулаке и последующего растирания на ладони; чистый песок не будет оставлять пятен на руках. Для ускорения процесса схватывания бетона в холодную погоду рекомендуется использовать подогретую до 40-50 °С воду, а в жаркую — лучше применять холодную воду (например, из колодца или родника), чтобы избежать быстрого схватывания бетона.

Бутобетон

Это материал для строительства, который укладывается в опалубку конструкции (обычно фундамента) и в который постепенно вкрапляются природные камни (мелкий булыжник, валуны) или искусственные камни (кирпич, железняк, куски бетонных и железобетонных конструкций), после чего их уплотняют с помощью трамбовки.

Камни необходимо вкраплять так, чтобы они находились не менее чем в 5 см от опалубки, а расстояние между ними составляло не менее 7 см. Подготовка бетонной смеси и вкрапление камней в нее должны занимать не более 1,5 часов. Толщина укладываемого слоя бетонной смеси составляет 15-20 см. Если работа прерывается на более чем 6 часов, верхний ряд камней укладывают наполовину. Верхнюю часть каждого ряда очищают от мусора и пыли, затем увлажняют водой и приступают к укладке следующего слоя бетонной смеси.

При укладке бетонных смесей в бетонные конструкции следует придерживаться определенных правил. Например, слои не должны превышать 15-20 см и быть одинаковой толщины без разрывов. Укладку необходимо производить последовательно в одном направлении со строгим уплотнением и штыкованием прутом диаметром 14-16 мм (см. рис. 1).

Уплотнение бетонной смеси продолжается до тех пор, пока поверхность не приобретет блеск от цементного молока. Необходимо дождаться начала схватывания предыдущего слоя перед укладкой следующего. Верхний уровень уложенной смеси должен быть на 50-70 мм ниже верха опалубки. Смесь следует укладывать в течение часа после затворения водой, обычно используя ведра, носилки или тачки.

Фиг. 1. Средства для ручной укладки бетона: 1 — трамбовка круглая с двумя ручками; 2 — квадратная трамбовка с металлической обивкой; 5 — узкая трамбовка с металлической обивкой; 4 — щуп для штыкования диаметром 14-16 мм; 5 — гладилка для выравнивания бетона.

При бетонировании с перерывами (более 6 часов) необходимо делать рабочие швы, которые должны быть перпендикулярны оси бетонируемых структур (для балок), поверхности (для плит). Продолжать бетонирование можно только после того, как бетон достигнет необходимой прочности — 15 МПа (15 кгс/см2), что обычно происходит при температуре наружного воздуха 10-15 °C через 2 суток.

Для создания опалубки обычно используют обрезные доски толщиной от 25 до 40 мм, которые затем покрывают изнутри известковым или глиняным молоком, пленкой, кровельным пергамином, либо смазывают автоломом, солидолом. Необходимо тщательно заделать щели в опалубке и очистить ее от мусора и грязи перед бетонированием.

Процесс укладки бетонной смеси включает в себя процессы приемки, подачи смеси к месту укладки и распределения ее в бетонируемой конструкции. Оборудование и способы укладки должны обеспечивать сохранение необходимой удобоукладываемости смеси и предотвращать расслоение крупного заполнителя в бетоне.

Для того чтобы правильно укладывать бетонные смеси в конструкции, необходимо делать это горизонтальными слоями одинаковой толщины без пропусков, и при этом соблюдать одно направление укладки для всех слоев (табл. 10.2). Кладка слоя бетонной смеси должна производиться до момента начала застывания предыдущего слоя. Время перерыва между укладкой смежных слоев бетонной смеси без образования рабочего шва определяется строительной лабораторией.

Таблица 10.2 – Толщина укладываемых слоев бетонной смеси

| Условия уплотнения | Толщина слоев |

| Использование тяжелых вертикальных подвесных вибраторов | Слои должны быть на 5-10 см тоньше рабочей части вибратора |

| Использование подвесных вибраторов, установленных под углом к вертикали (до 30 градусов) | Необходима вертикальная проекция длины рабочей части вибратора |

| Использование ручных глубинных вибраторов | Допустимо использовать вибраторы, где длина не превышает 1,25 раз длину рабочей части вибратора |

| Использование подвесных вибраторов в конструкциях: | Не более, см: |

| неармированных | |

| с одиночной арматурой | |

| с двойной арматурой |

При согласовании с проектной организацией, рабочие швы допускается устраивать при бетонировании:

• Колонны должны быть установлены на уровне верхней поверхности фундамента и подкрановых балок, нижней поверхности прогонов, балок, подкрановых консолей и капителей колонн;

• Балки больших размеров, жестко соединенные с плитами, должны быть установлены на 20 — 30 мм ниже нижней поверхности плиты, а если в плите есть вуты — на уровне нижней поверхности вута плиты;

• Плоские плиты должны быть установлены в любом месте параллельно более короткой стороне плиты;

• Ребристые перекрытия должны быть установлены в направлении, параллельном второстепенным балкам;

• Отдельные балки должны быть установлены в пределах средней трети пролета балок, в направлении, параллельном главным балкам (прогонам), в пределах двух средних четвертей пролета прогонов и плит;

• Массивы, арки, своды, резервуары, бункеры, гидротехнические сооружения, мосты и другие сложные инженерные сооружения и конструкции должны быть установлены в местах, указанных в проектах.

При укладке бетонной смеси с перерывами необходимо обеспечить перпендикулярность поверхности рабочих швов к оси бетонируемых колонн, балок, плит и стен. Перед возобновлением бетонирования необходимо дождаться, пока бетон достигнет прочности не менее 1,5 МПа.

Для предотвращения расслаивания бетонной смеси при падении на арматурные стержни, металлические каркасы и другие детали следует использовать специальное оборудование для непосредственной подачи смеси на место укладки без использования дополнительных приспособлений (желобов, лотков, тачек и т. д.). Максимальная допустимая высота свободного сбрасывания смеси в опалубку колонн — 5 м, перекрытий — 1 м, стен — 4,5 м, неармированных конструкций — 6 м, слабоармированных подземных конструкций в сухих и связанных грунтах — 4,5 м, густоармированных — 3 м.

Для определения верхнего уровня уложенной бетонной смеси необходимо обеспечить отступ от верха щитов опалубки в размере 50-70 мм.

На строительной площадке бетонную смесь доставляют в бадьях с помощью грузоподъемных кранов, бетоноподъемников, бетоноукладчиков и ленточных конвейеров, используя вибрационный и трубопроводный транспорт.

Краны используются для подачи и распределения бетонной смеси только вместе с специальным оборудованием — бадьями.

Бадьи подразделяются на поворотные и неповоротные в зависимости от их конструкции и принципа действия.

Чтобы избежать застой бетонной смеси, размеры разгрузочного отверстия бадьи должны быть не менее 5-кратного размера заполнителя максимальной крупности для прямоугольной формы отверстия, и не менее 8-кратного для круглой формы. Использование бадей с механическим побуждением позволяет укладывать бетонную смесь с осадкой конуса 5-15 см.

Для вертикальной или наклонной подачи бетонной смеси используются различные типы подъемников (мачтовые, канатные, шахтные). Смесь подается на нужную высоту в ковшах, бадьях, иногда в тачках, тележках и вагонетках.

Для доставки бетонной смеси на расстояние от 5 до 15м используют передвижные ленточные конвейеры. Они способны подавать смесь с подвижностью до 6 см и оснащены двухколесным шасси. Высоту разгрузки можно изменять с помощью канатно-блочной системы и ручной лебедки. Разгрузка с ленты, будь то гладкая или ребристая, может производиться в любом месте с помощью подвижной разгрузочной тележки или установленного под углом скребка.

Максимальный угол наклона конвейера зависит от подвижности бетонной смеси. Для смеси с осадкой конуса до 4 см угол подъема не должен превышать 18°, угол спуска — 12°. А при осадке конуса до 6 см — углы составляют соответственно 15° и 10°. Бетонная смесь должна подаваться толстым слоем, чтобы избежать ее расслоения на ленте конвейера.

Бетонная смесь может быть доставлена конвейерами на расстояние до 250 метров. Они собираются из типовых секций и подаются на магистральный конвейер, откуда по магистральному сбрасывателю — на распределительные устройства. Затем смесь направляется по лоткам или звеньевым хоботам к месту укладки.

Для бетонирования фундаментов и других конструкций, которые находятся в грунте, используются самоходные ленточные бетоноукладчики. Они оснащены лентой транспортера, установленной на стреле. Ленточные бетоноукладчики позволяют принимать бетонную смесь из автобетоновозов или автосамосвалов, подавать ее и распределять в конструкции.

Бетоноукладчики на гусеничном ходу включают в себя ходовую часть, кабину машиниста с пультом управления, телескопическую или складывающуюся стрелу с ленточным конвейером, а также приемный и распределительный бункеры, а также привод. Бетонная смесь из транспортного средства подается в приемный бункер бетоноукладчика, откуда она поступает в распределительный бункер, затем на ленту конвейера и к месту укладки. На стреле рабочего органа бетоноукладчика устанавливается хобот из нескольких звеньев для опускания бетонной смеси прямо в конструкцию.

Недостатком бетоноукладчиков является большой вес и ограниченная маневренность. Кроме того, при использовании конвейеров и ленточных бетоноукладчиков необходимо предусматривать меры по очистке ленты от налипшего раствора.

Использование вибрационных конвейеров для перемещения бетонной смеси под углом к горизонту 5 — 30° на расстояние до 30 м при строительстве конструкций, находящихся ниже уровня земли, является распространенной практикой.

Основные компоненты вибрационного конвейера включают вибропитатель, виброжелоба и опорные элементы.

Функцией вибропитателя является прием бетонной смеси от автотранспорта и постоянная подача смеси в желоба или непосредственно в строительную конструкцию. Вибропитатель устанавливается с наклоном в сторону строительной конструкции и приводится в действие вибраторами.

Для закрепления виброжелоба к выходному проему вибропитателя их устанавливают на опорные конструкции с использованием подвесок и пружинных амортизаторов. Длина виброжелобов может быть 4 или 6 метров, они запускаются в действие вибраторами, создающими круговые колебания. Оптимальная скорость перемещения бетонной смеси достигается при толщине ее слоя от 20 до 23 см. Производительность виброжелобов зависит от подвижности смеси и угла их наклона к горизонту.

Виброхоботы используются для доставки бетонной смеси на глубину от 10 до 80 метров без расслаивания. Они состоят из цилиндрических звеньев длиной от 1000 до 1500 мм, на которые монтируют вибраторы-побудители через определенные интервалы. Нижние концы виброхоботов можно оттягивать в сторону не более чем на 0,25 метра на каждый метр высоты. При оттяжке условия прохождения смеси ухудшаются, поэтому в нижней части виброхобота вибраторы устанавливают с меньшим интервалом.

Для уменьшения скорости движения бетонной смеси виброустановки оснащают промежуточными и конечными гасителями. Промежуточные гасители размещаются с интервалом 10-11 метров. Разделителем потока смеси в гасителях служит вставка в форме трехгранной призмы.

Верхнюю часть виброустановки подвешивают к загрузочному бункеру. Чтобы предотвратить попадание внутрь виброустановки посторонних предметов и крупных комков наполнителя, в бункер установлена решетка с ячейками размером 200×250 мм.

Максимальный размер заполнителей бетонной смеси не должен превышать 1/3 внутреннего диаметра установки. В случае образования затора установке придают вертикальное положение и включают вибраторы. Если это не помогает, то затор устраняют обстукиванием тяжелым молотком.

Бетононасосы — это универсальные машины с широким спектром технологических возможностей. Они обеспечивают доставку бетонных смесей на расстояние до 400 м по горизонтали и до 100 м по вертикали с высокой степенью производительности (до 80 м³/ч и выше).

По виду привода бетононасосы делятся на механические и гидравлические, а по исполнению перекачивающего механизма — на поршневые и беспоршневые.

Основная часть современных бетононасосов оснащена двухпоршневой системой, которая обеспечивает непрерывную подачу бетонной смеси. Для привода используется гидравлическая система, которая заполняется минеральным маслом или водой. Рабочее давление у насосов с масляной гидравлической системой превышает 10 МПа, а у водяных — 5 МПа. Максимальный ход поршня составляет 3000 мм, а диаметр поршня — до 250 мм.

Роторные бетононасосы относятся к категории беспоршневых. Их принцип работы заключается в постоянном выдавливании бетонной смеси из рабочего шланга с помощью вращающихся обрезиненных роликов. Обратная работа такого насоса способствует очистке бетоновода. Однако основным недостатком беспоршневого бетононасоса является то, что шланг имеет недолговечность: он быстро изнашивается, особенно при транспортировке бетонной смеси с добавлением щебня.

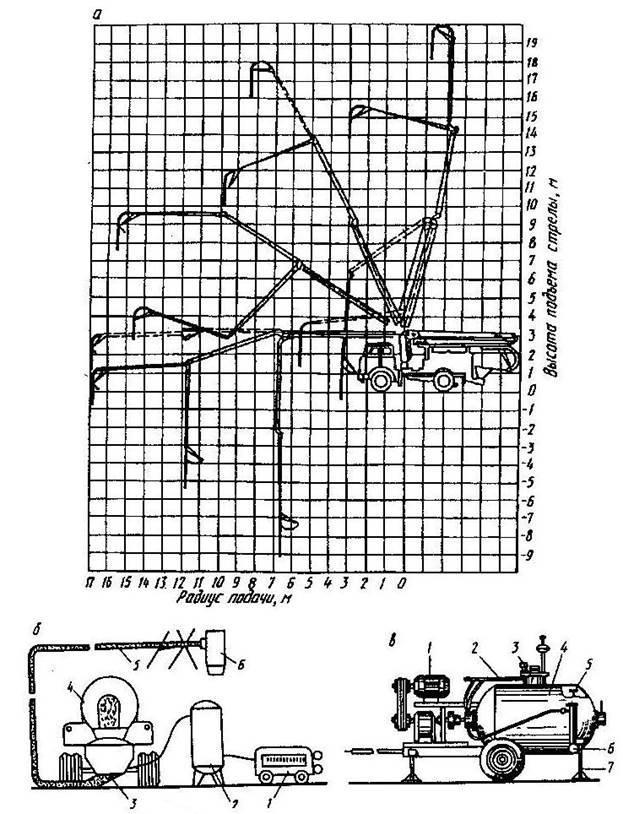

Установка бетононасосов на автомобильное шасси и оснащение их распределительными поворотными шарнирно-сочлененными стрелами с транспортирующим трубопроводом (рис.10.4.1, а) значительно повышает эффективность их применения. Эти бетононасосы обеспечивают подачу и распределение бетонной смеси в зоне действия стрелы без установки стационарных бетоноводов, а также обеспечивают быстроту маневрирования на строительной площадке и переброску с объекта на объект.

Для удобства распределения бетонной смеси при строительстве высотных зданий стрелу можно использовать отдельно от бетононасоса, но для этого потребуется дополнительное силовое оборудование для привода стрелы и устройства для обеспечения ее устойчивости.

Для эффективной работы бетононасоса необходимо иметь достаточный объем бетонных работ, чтобы обеспечить непрерывную работу машины. Важно, чтобы бетонная смесь была легко перекачиваемой, и опалубка способна выдерживать повышенное боковое давление.

К бетоноводу следует подключать концевой гибкий шланг длиной от 3 до 5 метров, чтобы обеспечить точную подачу бетонной смеси.

Особое внимание нужно уделить креплению и опиранию трубопроводов. При установке вертикальных бетоноводов каждое звено должно быть надежно закреплено. Верхнее и нижнее колено вертикального бетоновода не должно опираться на какие-либо опоры (грунт, подкладки и т. д.), чтобы избежать разрыв соединений при работе насоса.

При выполнении бетонных работ ниже уровня, где находятся бетононасосы, не следует устанавливать трубопроводы под углом, так как это может привести к отделению бетонной смеси и образованию заторов. Если необходимо изменить диаметр трубы между различными трубами, следует использовать переходной патрубок длиной от 1 до 2 метров. Подключение к насосу следует осуществлять как можно ближе, чтобы обеспечить более однородную бетонную смесь.

Для бетоноводов можно использовать стальные трубы и резиновые шланги с металлическим кордом или текстолитовой основой. Также можно применять легкие пластиковые трубы. Не рекомендуется использовать дюралюминиевые трубы для перекачивания бетонной смеси из-за реакции алюминия с гидратом окиси кальция, что может привести к уменьшению прочности бетона.

Хотя физические параметры гибкого шланга и жесткой трубы различаются, можно создавать из них бетоноводы, которые идеально подходят для использования в изогнутых участках, труднодоступных местах и пересечениях. Важно учитывать, что сопротивление движению бетонной смеси при прохождении поворотов и вертикальных участков бетоноводов больше, чем на горизонтальных участках. Кроме того, 1 метр прямой вертикальной части бетоновода практически соответствует 3 метрам горизонтальной части, и сопротивление движению бетонной смеси в гибком шланге в 2 раза превышает сопротивление в стальной трубе.

Для передачи по трубам используется бетонная смесь, которая подбирается с учетом расчетов и экспериментов. Удобство перекачивания бетонной смеси с тяжелыми заполнителями может быть обеспечено подбором ее состава в лабораторных условиях с необходимыми пропорциями компонентов, включая пластифицирующие добавки. При этом подвижность бетонной смеси должна находиться в диапазоне от 5 до 15 см, а размеры заполнителя не должны превышать трети внутреннего диаметра бетоновода.

Для надежной работы бетононасоса необходимо загружать его бетонной смесью, которая по качеству не отличается от свежеприготовленной. Расслоение или изменение консистенции может привести к образованию заторов в бетоноводе.

Фигура 10.4.1 – Транспорт бетонной смеси через трубопровод:

1 – применение автобетононасоса; 2 – подача бетонной смеси с помощью камерного пневмонагнетателя; а – компрессор, б – ресивер, в – пневмонагнетатель, г – автобетоносмеситель, д – бетоновод, е – гаситель, 1 – электродвигатель, 2 – пневмосистема, 3 – загрузочный диск, 4 – емкость, 5 – побудитель, 6 – бетоновод, 7 – опора.

Перекачивая бетонную смесь на пористых заполнителях под давлением, создаваемым насосом, вода активно впитывается, включая воду затворения. Это приводит к потере подвижности смеси и образованию заторов. Удобноперекачиваемость смеси на пористых заполнителях может быть обеспечена предварительным насыщением водой заполнителей или использованием метода резервирования воды, при котором в смесь по расчету добавляется объем воды для компенсации ее поглощения заполнителями.

Для доставки бетонной смеси к бетононасосу должны использоваться автобетоносмесители. При перевозке в автомобилях-самосвалах или бетоновозах необходимы механизмы для приема и перемешивания бетонной смеси, а также регулируемой загрузки бетононасоса.

Поток бетона в трубопроводе движется как цилиндрический стержень сквозь тонкий слой цементного теста, который уменьшает трение бетонной смеси о стенки труб. Поэтому, перед началом работы бетононасоса необходимо пропустить цементное тесто через трубопроводы.

Простои в работе снижают надежность работы бетононасоса. Если подача бетонной смеси прерывается на более чем 10 минут, то ее нужно периодически производить, пропуская через замкнутый контур: бетононасос — трубопровод — приемный бункер. При перерывах в работе более 1 часа необходимо полностью очистить бетононасос и трубопроводы от бетонной смеси, тщательно промыв всю систему.

Очистка бетононасоса и трубопроводов производится в следующем порядке:

• удаляется бетонная смесь из приемного бункера;

• При использовании кратковременной обратной подачи, давление в системе снимается, и насос останавливается;

• Нагнетательный патрубок очищается путем открытия крышки и удаления бетонной смеси;

• После этого приемный бункер, мешалка и насос тщательно промываются водой;

• Для очистки системы 1-2 пыжа из губчатой резины пропитываются водой и прогоняются потоком воды с максимальной скоростью.

Пневмонагнетатели предназначены для поставки пластичных и жестких бетонных смесей (рис. 10.4.1,б,в).

Для перемещения пластичных смесей с высоким конусом осадка (более 5 см) используются специальные камерные пневмонагнетатели. Они работают по следующему принципу: герметичный резервуар наполняется бетонной или цементно-песчаной смесью, которая затем под давлением сжатого воздуха выдавливается в бетоновод и транспортируется к месту укладки. Смесь движется по трубопроводу сплошным потоком. Для уменьшения скорости выхода смеси и удаления воздуха из нее, к концу трубопровода подключается гаситель.

Устройство камерных пневмонагнетателей предназначено в основном для использования при заливке небольшоармированных конструкций и облицовки туннелей в процессе подземного строительства. В отличие от бетононасосов, они не имеют подвижных частей, характеризуются компактными размерами. Однако их недостатком являются высокие энергозатраты и скорость транспортирования (до 8 — 10 м/с), что может привести к расслоению смеси, поэтому необходимо применение концевого гасителя.

При создании стяжек на крышах промышленных зданий, подготовке под полы, открытых складских площадок и других конструкций чаще всего применяют жесткие бетонные смеси с подвижностью, которая характеризуется осадком стандартного конуса 3-5 см. Использование бетононасосов и камерных пневмонагнетателей для транспортировки таких смесей невозможно, так как они могут вызвать значительное сопротивление при передаче через трубы. Однако структурная устойчивость и связность жестких бетонных смесей облегчают их порционную (дискретную) транспортировку в поршневом режиме.

Для этой цели используется специальное устройство для подачи бетонной смеси, которое состоит из резервуара с загрузочным люком, который закрывается герметичной крышкой, а также из напорного патрубка, расположенного в нижней части резервуара. Внутри резервуара по оси располагается вал с лопастями для смешивания смеси. При вращении одна из лопастей периодически закрывает входное отверстие напорного патрубка. Во время транспортировки в резервуар подается сжатый воздух, под давлением которого порции бетонной смеси, отсекаемые лопастью, выдавливаются в бетоновод. Такой дозированный ввод порций смеси и сжатого воздуха, помимо снижения сопротивления при движении смеси, позволяет наиболее эффективно использовать энергию сжатого воздуха и, следовательно, снизить энергозатраты на транспортировку.

Около 4 минут занимает перевозка пневмонагнетателя (0,8 м смеси) на расстояние 12 м при давлении воздуха 0,2 — 0,6 МПа. Длина порции смеси, перекачиваемой по бетоноводу, составляет 0,6 — 0,7 м.

Для смягчения удара бетонной смеси на конце бетоновода используется специальный гаситель, который имеет упрощенную конструкцию в виде плавно изогнутой металлической трубы, так как скорость ее истечения не превышает 4-5 м/с, в отличие от пневмонагнетателей камерного типа.

Некоторые пневмонагнетатели устанавливаются на салазки или пневмоколесную пару для удобства перемещения.

Шланги для бетона изготавливаются из резиновых звеньев диаметром 60 и 100 мм, длиной до 15 м, которые соединяются между собой с помощью зажимных устройств для обеспечения герметичности. Вместо резиновых шлангов можно использовать легкие полиэтиленовые трубопроводы, которые производятся звеньями длиной 6, 8, 10 и 12 м. В местах поворота шланги укладываются по наибольшему радиусу.

Для загрузки пневмонагнетателя наиболее эффективно использовать автобетоносмесители. При этом в пневмонагнетатель загружается готовая бетонная смесь, а не отдельные составляющие. Лопасти используются только для перемешивания смеси и разделения ее на порции, что обеспечивает большую долговечность этой части установки, подверженной износу.

Дата добавления: 2021-07-22 ; количество просмотров: 351 ;

Типовая технологическая карта. Бетонирование вертикальных конструкций

Типовая технологическая карта (ТТК) для бетонирования вертикальных конструкций предназначена для организации труда рабочих при бетонировании стен зданий и сооружений. Нормативный расход бетона на 100 мм конечной продукции составляет 101,5 мм (марка по проекту).

Организация и технология выполнения работ включает в себя предшествующую техническую готовность работ перед бетонированием вертикальных конструкций.

Перед началом процесса укладки бетона необходимо выполнить следующие работы: — обеспечить временные дороги и подъезды для строительной техники до места укладки бетона; — обеспечить временное электроснабжение и освещение; — доставить и подготовить необходимое оборудование и инструменты; — подготовить горизонтальную поверхность для укладки бетона; — установить арматуру и закладные детали в соответствии с чертежами с оформлением акта; — установить опалубку и средства для бетонщиков. 2.2.

Исполнители. Задействовано 3 члена команды: бетонщик IV разряда (Б1), бетонщик II разряда (Б2, БЗ). Примечание: бетонщики, работающие с краном, должны иметь удостоверение стропальщика. 2.3. Приспособления, оборудование и инструменты.

Из-за того, что бетонирование вертикальных конструкций производится после выполнения армирования и монтажа опалубки, средства подмащивания для рабочих, принимающих и укладывающих бетон, используются в соответствии с решениями, принятыми для предыдущих этапов работ. Технология армирования и опалубливания принимается по отдельным технологическим картам.

В качестве средств подмащивания могут использоваться: — настил с ограждением на консолях, закрепленных на опалубке или на контрфорсах ужесточения опалубочных панелей (смотри, например, решения для самонесущей опалубочной системы). — переставные площадки или подмости (типа ЛПУ 4). Необходимо соблюдать запрет на выполнение бетонных работ с приставных лестниц. 2.4.

Организация трудового процесса и описание операций: — бетонщик Б3 контролирует выгрузку бетонной смеси из кузова (рис.1) автосамосвала в поворотной бункер, находясь на приeмной площадке. После окончания выгрузки он чистит кузов автосамосвала от остатков бетона и убирает рассыпавшуюся бетонную смесь после отъезда автомобиля, стоя на стенках бункера с лопатой удлиненной ручкой. — бетонщик Б3 стягивает поворотной бункер за подъeмные петли.

Убедившись в надeжности стягивания, он уходит в безопасную зону. По команде бетонщика БЗ машинист крана подаeт бункер к месту бетонирования. — бетонщики Б1 и Б2, стоя на деревянном настиле подмостков, принимают раздаточный поворотной бункер (рис.3) с бетонной смесью, приостанавливая его спуск на высоте 1м., и подводят его к месту выгрузки.

Бункером придерживается Б2 обеими руками, в то время как Б1 открывает затвор и выпускает бетонную смесь. Если нужно, Б1 включает вибратор, который установлен на бункере.

После проверки полной разгрузки бункера, бетонщик Б1 закрывает секторный затвор движением рукоятки вверх, кидает держатель рукоятки и дает сигнал машинисту крана подать бункер под загрузку (рис.4). — бетонщики Б1 и Б2 используют глубинные или поверхностные вибраторы (в зависимости от толщины и ширины бетонированной конструкции) для уплотнения уложенных слоев (рис.5) бетонной смеси. Одновременно эти же бетонщики очищают просыпавшийся бетон лопатами с деревянного настила подмостей и опалубки, сбрасывая его в опалубку бетонированной конструкции (рис.6). — бетонщик Б3 получает порожний раздаточный бункер, поданный машинистом крана, устанавливает его на площадку приема бетона и расстроповывает. — после укладки верхнего слоя бетонной смеси бетонщик Б2 производит заглаживание открытой поверхности бетона.

2.5. Первостепенное указание по организации процесса бетонирования — выполнение конструкций в соответствии с руководством из основного проекта и требованиями СНиП 3.03.01-87 "Несущие и ограждающие конструкции". Доставка и прием бетонной смеси. Состав бетонной смеси, ее приготовление, правила приемки, методы контроля и транспортирование должны соответствовать ГОСТ 7473-94.

Запрещается увеличивать подвижность бетонной смеси путем добавления воды на месте укладки. Транспортирование и доставку бетонной смеси следует осуществлять специализированными средствами, обеспечивающими сохранение заданных характеристик бетона. Доставку бетона осуществлять автосамосвалами, автобетоновозами или автобетоносмесителями с разгрузкой в поворотные бункеры.

Перед тем, как заливать бетон, необходимо убедиться, что подготовленная поверхность соответствует проектным требованиям. Опалубку следует очистить от различного рода загрязнений, а также обработать щели специальной смазкой в зависимости от ее материала. Уложенный ранее бетон также требует специальной подготовки перед заливкой нового слоя. Укладка бетонной смеси должна производиться аккуратно и порциями, с соблюдением всех технологических требований.

Для укладки бетонных смесей необходимо использовать горизонтальные слои одинаковой толщины (~0,3х0,5 м) без промежутков с направлением укладки в одном направлении на всех уровнях. Следующий слой бетонной смеси следует укладывать до начала застывания предыдущего слоя. Верхний уровень уложенной бетонной смеси должен быть на 50х70мм ниже верха опалубки.

Высоту свободной укладки бетонной смеси следует определять согласно таблице 2 СНиП 3.03.01-87. Если высота укладки превышает допустимое значение, чтобы избежать разделения смеси, необходимо медленно спускать ее в вертикальные конструкции с помощью виброрулонов, наклонных лотков или желобов.

Допускается укладка бетонной смеси без рабочих швов при определенных условиях: — например, если стены бетонируются этажами, высотой не более 3 м; — бетонирование колонн с размерами более 0,4х0,4 м до высоты 5 м; — бетонирование колонн с размерами менее 0,4х0,4 м и любых колонн с перекрещивающимися хомутами до высоты 2 м. Если высота участков, где происходит укладка без рабочих швов, больше, необходимо делать перерывы для осадки бетонной смеси. Продолжительность перерыва для осадки уложенного бетона определяется строительной лабораторией и должна составлять не менее 40 минут, но не более 2 часов.

При проведении работ по организации швов необходимо обеспечить перпендикулярность их поверхности к оси бетонируемых колонн или стен. Устройство рабочих швов при выполнении бетонирования разрешается:

- на отметках верха фундамента и низа перекрытия для стен;

- на отметках верха фундамента, низа прогонов балок и подкрановых консолей, верха подкрановых балок, низа капителей колонн для колонн;

- для массивов, арок, сводов, резервуаров, бункеров, гидротехнических сооружений, мостов и других сложных инженерных сооружений и конструкций в местах, указанных в проектах.

Для возобновления бетонирования необходимо достигнуть прочности бетона не менее 15 кг/см. При бетонировании и после его завершения необходимо предпринять меры по предотвращению слипания с бетоном пробок, элементов опалубки и временных креплений. Уплотнение бетонной смеси производится путем вибрирования с использованием глубинных вибраторов.

Шаг перемещения глубинных вибраторов не должен превышать 1,5 радиуса их действия. Максимальная толщина укладываемого слоя не должна превышать 1,25 длины рабочей части вибратора, а при установке вибратора под углом до 35° толщина слоя должна быть равна вертикальной проекции его рабочей части.

Для того чтобы обеспечить правильное уплотнение бетонной смеси вибраторами, необходимо погружать их на глубину не менее 510 см в уже уложенный слой. Если встречаются места, где арматура, закладные изделия или опалубка мешают уплотнению, то следует дополнительно использовать штыкование для улучшения уплотнения.

Важно следить за тем, чтобы вибраторы не соприкасались с арматурой каркаса, и не опирались на различные элементы крепления опалубки. Также необходимо защищать бетон от воздействия атмосферных осадков и потерь влаги во время процесса твердения. После этого необходимо поддерживать определенный температурно-влажностный режим для обеспечения нарастания его прочности.

При строительстве бетонных конструкций зимой необходимо определить мероприятия по уходу за бетоном, установить порядок и сроки их проведения, контролировать их выполнение и устанавливать сроки снятия опалубки по ППРк. Передвижение людей по забетонированным конструкциям и установка опалубки на высоких конструкциях разрешены только после достижения бетоном прочности не менее 15 кг/см. 2.6.

При возведении стен и перегородок нужно учитывать их толщину и высоту, а Вид используемой опалубки. При возведении стен в разборно-переставной опалубке смесь следует укладывать участками высотой не более 3 м. В стены толщиной более 0,5 м при слабом армировании необходимо использовать бетонную смесь с подвижностью 4.6 см.

При увеличении длины стены более 20 метров, ее разделяют на участки размером по 7-10 метров (рис.7, а), устанавливая разделительную опалубку на границе участков. Бетонную смесь подают непосредственно в опалубку в нескольких точках по длине участка с помощью бадьями, виброжелобами или бетононасосами. При высоте стен более 3 метров используют звеньевые хоботы, укладывая смесь горизонтальными слоями толщиной 0,3 — 0,4 метра с обязательным вибрированием. Не рекомендуется подавать смесь в одну точку, так как это может привести к образованию наклонных рыхлых слоев, что снизит качество поверхности и однородность бетона. Для тонких и густоармированных конструкций стен и перегородок используют более подвижные бетонные смеси (6-10 см).

При использовании стены толщиной до 0,15 метра, бетонирование проводится этажами, каждый из которых имеет высоту до 1,5 метра (см. рис.7, б). Опалубку строят на всю высоту с одной стороны, и на высоту этажа со стороны бетонирования. Такой подход позволяет повысить качество работ и обеспечить удобство в процессе работы. После заливки бетонной смеси в первый этаж, опалубку продолжают наращивать для следующих этажей и так далее.

При использовании бетононасоса для подачи бетонной смеси, опалубку можно сразу установить на всю высоту, при условии, что конец бетоновода будет погружен в укладываемую бетонную смесь (так называемый "напорный метод бетонирования", см. рис.7, в). Для колонн высотой до 5 метров и сечением до 0,8 метра, без перекрещивающихся хомутов, бетонную смесь укладывают сразу на всю высоту.

Для укладки бетонной смеси в колонны используют различные методы, в зависимости от высоты и структуры колонны. Например, при высоте колонны более 5 метров смесь подается через воронки через хоботы. В случае высоких и густоармированных колонн с перекрещивающимися хомутами смесь укладывают ярусами до 2 метров с загружением через окна в опалубке или специальные карманы. Иногда для удобства подачи бетонной смеси в опалубку колонн используют съемные щиты, которые устанавливают после бетонирования нижнего яруса. В балки и плиты, соединенные с колоннами и стенами, бетон укладывается через 1-2 часа после укладки последнего слоя для обеспечения необходимой осадки.

При строительстве балок и ребристых перекрытий обычно используется одновременное укладывание бетонной смеси. В случае балок высотой более 80 см бетон укладывается слоями толщиной 30-40 см с использованием внутренних вибраторов для уплотнения. При этом последний слой смеси должен быть ниже уровня низа плиты перекрытия на 3-5 см.

Для плит перекрытия бетонная смесь укладывается сразу на всю ширину с использованием поверхностных вибраторов толщиной до 0,25 м или внутренних при большей толщине. В случае арок и сводов с пролетом менее 20 м бетонную смесь укладывают одновременно с двух сторон, а при пролете более 20 м — отдельными участками, симметрично относительно середины.

Между различными сегментами оставляют широкие разделительные полосы шириной 0,8-1,2 метра. Смесь подается непрерывно на каждом сегменте, начиная с участков, прилегающих к опорам. Для предотвращения выпучивания опалубки в верхней части арки (свода), смесь укладывается в замковые участки.

Затем бетонную смесь равномерно подают в промежуточные участки с двух сторон конструкции (см. рис. 9, б). Смесь укладывается в разделительные полосы через 6-8 дней после того, как произошла усадка бетона на основных участках. Для этих полос используется жесткая бетонная смесь с осадкой конуса 1,3 см.

На крутых участках арок или сводов, чтобы избежать сползания бетонной смеси во время вибрации, бетонируют в двусторонней опалубке, наружные панели которой устанавливают по мере продвижения работы (см. рис. 9, в).

- Форум "Проектант"

- Терминологический словарь

- Англо-русский словарь строительных терминов

Портал о строительстве и ремонтных работах

При выполнении работ по установке и сносу опалубки на строительной площадке необходимо соблюдать требования безопасности труда:

- Осмотр, монтаж и демонтаж опалубки должны осуществлять опытные работники под контролем производителя работ (прораба, мастера, бригадира);

- Поддерживающие элементы, настилы, трапы, стремянки и ограждения должны быть надежными, а также монтажные элементы должны быть устойчивыми в процессе сборки и установки. Все регулируемые элементы должны быть жестко закреплены. Подъемные устройства для перемещения опалубки должны быть оборудованы автоматическими удерживающими приспособлениями, которые срабатывают при отказе подъемного устройства.

♦ Запрещается размещение на опалубке оборудования и материалов, которые не предусмотрены проектом для выполнения работ, а также пребывание людей, которые не участвуют непосредственно в производстве работ по устройству опалубки. Рабочие места должны иметь хорошее освещение (не менее 25 лк). Для освещения необходимо использовать ток пониженного напряжения (42 В);

♦ Одновременное выполнение работ на двух и более уровнях по одной вертикали без соответствующих защитных устройств (настилов, козырьков, навесов и т. д.) должно быть исключено;

♦ При работе на высоте более 1,3 м (если невозможно установить ограждения) рабочие должны быть обеспечены предохранительными поясами с карабинами и указанием надежного их закрепления;

♦ Платформы в лесах, настилы и стремянки, расположенные на высоте более 1,3 м от уровня земли или перекрытия, должны обязательно быть обнесены ограждением высотой не менее 1 м;

♦ Проходы на лесах обязательно должны иметь высоту не менее 1,8 м. Установленная опалубка на перекрытиях также должна быть обнесена ограждением по всему периметру.

Устанавливать крупнопанельные щиты, опалубочные и арматурно-опалубочные блоки и панели, собранные из инвентарных щитов, можно только в случае, если эти элементы образуют жесткую систему. Освобождать установленный элемент от крюка подъемного механизма разрешается только после его закрепления постоянными или временными связями (согласно проекту) и проверки надежности закрепления.

При устройстве элементов опалубки в несколько ярусов следует устанавливать каждый последующий ярус только после закрепления нижнего яруса.

Для обеспечения безопасности необходимо строго соблюдать требования санитарных норм и правил техники безопасности при приготовлении и нанесении смазок на поверхности опалубки.

Разборка опалубки разрешается только после того, как бетон достигнет заданной прочности, при условии получения разрешения от производителя работ, и для особо ответственных конструкций — разрешения от главного инженера в соответствии с утвержденным проектом.

При снятии опалубки необходимо соблюдать последовательность, предусмотренную в проекте. Требуется принимать меры предосторожности, чтобы избежать случайного падения элементов опалубки, обрушения опорных лесов или конструкций.

Снимать леса следует начинать с верхних ярусов. Во время грозы и при сильном ветре более 6 баллов работы с лесами, а также их сборку и разборку следует приостановить.

При выполнении работ по производству арматурных работ необходимо строго соблюдать требования безопасности труда. Для заготовки и обработки арматуры должны использоваться специально предназначенные и соответственно оборудованные места.

При выполнении работ по заготовке арматуры необходимо:

♦ ограждать места для разматывания бухт (мотков) и выпрямления арматуры;

♦ складывать заготовленную арматуру в специально отведенные для этого места;

♦ закрывать щитами торцевые части стержней арматуры, если проходы имеют ширину менее 1 м;

♦ при резке станками стержней арматуры на отрезки длиной менее 0,3 м использовать приспособления, предотвращающие их разлет.

♦ При выполнении работ по обработке стержней арматуры, выступающих за габариты верстака, необходимо ограждать рабочее место. А при использовании двусторонних верстаков, также следует разделять верстак посередине продольной металлической сеткой высотой не менее 1 м.

При установке арматуры вертикальных конструкций (колонн, стен и т. д.) необходимо обязательно устраивать подмости с ограждением высотой не менее 0,8 м через каждые 2 м по высоте.

Передвижение по горизонтально уложенным арматурным сеткам разрешается только по специальным ходовым доскам, установленным на козелки.

При выполнении работ по натяжению арматуры необходимо:

♦ устанавливать защитные ограждения высотой не менее 1,8 м в местах прохода работающих;

♦ оборудовать устройства для натяжения арматуры сигнализацией, которая включается при включении привода натяжного устройства;

♦ Важно соблюдать расстояние не менее 1 метра от арматурных стержней, подверженных воздействию электрического тока.

При выполнении работ с арматурой запрещается:

♦ Находиться на неполностью закрепленных арматурных конструкциях (каркасах, блоках);

♦ Выполнять любые работы, стоя на арматурных зажимах или стержнях конструкции, а также перемещаться по ним.

Требования по охране труда при подготовке и транспортировке бетонной смеси. При изготовлении измененных бетонных смесей на местных бетоносмесительных узлах необходимо учитывать следующее:

♦ Работы по приготовлению измененных бетонных смесей должны выполняться только работниками, прошедшими инструктаж по безопасности и изучившими оборудование.

★ Химические добавки считаются умеренно опасными веществами, поэтому рабочие, занимающиеся приготовлением растворов добавок, должны использовать индивидуальные средства защиты (резиновые перчатки, защитные очки, респираторы), чтобы избежать ожогов кожи и повреждения глаз.

★ Высушенные продукты химических добавок могут образовать взрывоопасную смесь, поэтому проливные места в помещении, тара и лабораторная посуда должны промываться водой.

При использовании пара для нагрева инертных материалов в бункерах или других емкостях необходимо предпринимать меры, чтобы пар не проникал в рабочие помещения. Паропровод следует регулярно проверять на герметичность и целостность теплоизоляции. Вентили паропроводов должны быть размещены в местах с удобным доступом к ним.

Когда пар отключен и камера и ее содержимое охлаждены до 40 °С, рабочие могут спуститься в камеры, обогреваемые паром.

При транспортировке бетонной смеси автомобильным транспортом следует соблюдать следующие правила:

♦ Установите наземные ограничители у бетонораздаточных механизмов или пакета бадей в местах разгрузки автобетоносмесителей, автобетоновозов и автосамосвалов;

♦ Оборудуйте эстакады для подачи бетонной смеси автосамосвалами отбойными брусьями. На тупиковых эстакадах установите поперечные отбойные брусья, а между отбойным брусом и ограждением предусмотрите проходы шириной не менее 0,6 м.

При приближении технологических транспортных средств (автомиксер, бетоносмеситель) рабочий-бетонщик, принимающий бетонную смесь, должен быть видимым для водителя машины. Очистку лотка или загрузочного отверстия автомиксера от остатков бетонной смеси производят только при неподвижном смесительном барабане.

При выгрузке бетонной смеси из кузова автомиксера рабочий-бетонщик, принимающий бетонную смесь, должен находиться в зоне, где исключается возможность его травмирования при внезапном опрокидывании автомиксера.

Очистку кузова бетоносмесителя от остатков бетонной смеси производят на пункте мойки технических машин на заводе товарного бетона. Очистка кузова автомиксера в условиях строительной площадки запрещается.

Для очистки кузовов автомобилей-самосвалов от следов бетонной смеси необходимо использовать скребки или лопаты с длинной ручкой. Рабочие, проводящие очистку, не должны вставать на колеса или находиться внутри кузова транспортного средства. Нельзя ударять кузов молотком с целью очистки его от прилипшей бетонной смеси.

Работа с бетоном часто проводится на открытых строительных участках, где могут быть неблагоприятные условия. Чтобы уменьшить загрязнение воздуха токсичными веществами, необходимо установить нейтрализаторы выхлопных газов на автобетоновозах.

Соблюдение правил безопасности при укладке и выдерживании бетонной смеси важно. Увлажнение бетонных поверхностей помогает уменьшить пыль в воздухе на рабочих местах.

При работе с бетоном на стреловых и башенных кранах рабочим-бетонщикам запрещается:

♦ Работа с бесправным механизмом открывания затвора бадьи;

♦ Осуществление работы с бадью, не прошедшей испытание на надежность;

♦ Подъем бадьи без убедительности строповки;

♦ Нахождение в зоне возможного падения бадьи;

♦ Осуществление работы с бадью на высоте без надежных ограждений;

♦ Качание подвешенной бадью;

♦ Очистка и смазка бадьи в подвешенном состоянии.

Перед подъемом бадьи с бетонной смесью проверяют наличие предохранительного устройства, исключающего самораскрывание затвора при его случайном ударе об опалубку.

Перемещение загруженных бетонной смесью или пустых бадьи или бункера разрешается только при закрытом затворе.

Для правильной укладки бетонной смеси необходимо держать расстояние от бадьи до ближайших частей конструкций и оборудования не менее 1 м по горизонтали и 0,5 м по вертикали. Если бетон укладывается из бадей или бункера, то расстояние от нижней кромки до уже уложенного бетона или поверхности, на которую укладывается бетон, не должно превышать 1 м, если иное не предусмотрено проектом.

Открывать затвор бадьи можно только после того, как она займет наиболее удобное для выгрузки положение с учетом условий.

Рабочие, укладывающие бетон на поверхности с уклоном более 20°, должны использовать предохранительные пояса.

При выполнении установки и перемещения хоботов и виброхоботов необходимо установить ограждение в рабочей зоне. Перед установкой хоботов и виброхоботов необходимо убедиться в надежности и исправности всех звеньев и их креплений.

Перед началом укладки бетонной смеси виброхоботом необходимо проверить надежность и безопасность крепления всех звеньев виброхобота, как между собой, так и к страховочному канату.

Для безопасного выполнения работ по укладке бетонной смеси с использованием бетононасосов, бетонщику необходимо знать:

♦ принципы работы бетононасоса;

♦ особенности бетонных смесей, которые перекачиваются по бетонному трубопроводу;

♦ значения сигналов, которые передает оператору бетононасоса для управления стрелой автобетононасоса или автономной распределительной стрелой-манипулятором.

Перед использованием бетононасоса необходимо удостовериться в его заземлении, а также провести проверку на прочность под давлением воздуха и воды.

При использовании автобетононасосов необходимо строго соблюдать инструкцию по эксплуатации. Учитывая ограниченную устойчивость машины в рабочем состоянии, следует придерживаться следующих правил:

- Автобетононасос должен устанавливаться на ровной площадке, обеспечивая устойчивость путем полного выдвижения выносных опор, чтобы разгрузить колеса и рессоры базового автомобиля, а также уменьшить риск опрокидывания. При работе на слабом грунте необходимо использовать прокладки под выносными опорами. Эксплуатация автобетононасоса допускается только после установки на выносные опоры.

♦ При установке автобетононасоса у края котлована необходимо соблюдать минимальное горизонтальное расстояние от подошвы откоса до ближайших опор машины. При фронтальной установке автобетононасоса это расстояние должно быть не менее глубины откоса плюс 1 м (на насыпных и гравийных грунтах), а при боковой установке — до выдвижной опоры.

♦ Скорость поворота стрелы не должна превышать 0,5 оборотов в минуту. Радиус поворота стрелы является опасной зоной.

♦ Передвижение автобетононасоса с позиции на позицию на объекте разрешается только при стреле, установленной в транспортном положении.

При выгрузке бетонной смеси из автобетоносмесителя в приемный бункер бетононасоса запрещается производить очистку решетки приемного бункера во время вращения перемешивающего устройства.

Проведение работ по монтажу, демонтажу и ремонту бетоноводов, а также очистке от задержавшегося бетона (пробок) разрешается только при снижении давления до атмосферного.

При прочистке (испытания, продувке) бетоноводов сжатым воздухом не занятые непосредственно в этом работники должны находиться на расстоянии не менее 10 м от бетоновода.

Запрещается:

- включать и выключать бетононасос без присутствия оператора;

- открывать защитную решетку загрузочного бункера при работающем двигателе и давлении в гидросистеме и гидроаккумуляторе. Также запрещено проталкивать бетонную смесь через решетку приемного бункера бетононасоса в случае закупорки горловины приемного бункера;

- находиться под стрелой автобетононасоса;

- отклонять гибкий шланг бетонопровода бетононасоса более чем на допустимые расстояния (обычно до 1,5 м).

На промышленных предприятиях, где используется пневмонагнетатель, соблюдение правил безопасности обязательно. Это особенно важно при работе с оборудованием, работающим под давлением.

Важно, чтобы между установкой пневмонагнетателя и местом приема смеси в конструкцию была установлена звуковая или световая сигнализация. Это поможет избежать аварийных ситуаций.

Прежде чем отсоединять гаситель и бетонопровод в процессе подачи бетонной смеси, необходимо дождаться полного освобождения нагнетателя и бетонопровода от сжатого воздуха.

При использовании ленточных бетоноукладчиков запрещается включать и выключать их без присутствия оператора, а также стоять под стрелой бетоноукладчика.

Рабочим-бетонщикам запрещается работать с неисправным вибраторным оборудованием при уплотнении бетонных смесей глубинными, площадочными вибраторами и специальными виброрейками.

♦ Необходимо избегать самостоятельного подключения вибрационного оборудования к электрощитам в отсутствие дежурного электрика;

♦ Важно использовать вибрационную защиту при работе с виброоборудованием.

При работе с электромеханическими вибраторами нужно соблюдать следующие запреты:

♦ Не начинать работу без проверки исправности вибратора, наличия заземления и состояния выводного кабеля;

♦ Не перемещать вибратор за токоведущий кабель;

♦ Не оставлять вибратор без надзора при перерывах в работе и при переходе с одного места на другое. Нельзя устранять неисправности вибратора при включенном электродвигателе;

♦ Не работать без защитных перчаток и сапог.

При работе с пневмовибраторами следует соблюдать следующие запреты:

♦ Начинать работу без уверенности в надежности крепления воздухопровода, а также при неисправном, натянутом или скрученном воздухоподводящем рукаве;

♦ Осуществлять ремонт и очистку включенного вибратора.

Длительное воздействие вибрационного инструмента может привести к развитию вибрационной болезни. Чтобы предотвратить ее возникновение, необходимо использовать оборудование с параметрами вибрации в пределах санитарных норм; корректно обращаться с пневматическим инструментом, поддерживать его исправность и своевременно производить ремонт; добавлять в бетонную смесь пластифицирующие добавки.

Воздействие вибрации на организм влияет сильно. Поэтому важно равномерно распределять физическую нагрузку в течение рабочего дня. Нельзя работать виброинструментом более двух третей смены. Непрерывное воздействие вибрации на работника, включая микропаузы, не должно превышать 15-20 минут. Кроме обеденного перерыва, который должен быть не менее 40 минут, работники должны иметь два регулярных перерыва: первый — 20 минут через 1-2 часа после начала смены, и второй — 30 минут через 2 часа после обеденного перерыва.

Регулярные осмотры у специалистов (невропатолога, отоларинголога) обязательны: один раз при поступлении на работу и затем ежегодно. Лица, страдающие сердечно-сосудистыми заболеваниями (стенокардия, гипертоническая болезнь), язвенной болезнью и хроническими заболеваниями женской половой системы, не допускаются к работе, связанной с вибрацией. Также запрещается принятие на работу лиц моложе 18 лет.

При использовании электропрогрева бетона, зона прогрева должна быть ограждена в соответствии с техническими требованиями, обозначена сигнальными знаками и лампами в темное время суток или при плохой видимости. Сигнальные лампы должны быть подключены таким образом, чтобы при их выходе из строя прекращалась подача напряжения.

Подключение и установка электрооборудования к сети должны производить только специально обученные электрики, имеющие соответствующую квалификацию по технике безопасности не ниже 111. Зона электропрогрева бетона должна находиться под их круглосуточным наблюдением.

Любые другие работы на этих участках запрещены.

Для зоны электропрогрева необходимо использовать изолированные гибкие кабели или провода в защитном шланге. Не допускается укладывать провода непосредственно в грунт или на опилки, а также провода с поврежденной изоляцией.

Открытая (незабетонированная) арматура железобетонных конструкций, связанная с участком, находящимся под электропрогревом, должна быть заземлена (занулена).

Вопросы для проверки знаний

1. Каковы основные требования к опалубке?

2. Какие типы опалубок вы знаете?

3. Каковы цель и характеристики применения арматуры?

4. Какие средства используются для перевозки бетонной смеси с бетонного завода на строительную площадку?

5. Как и чем осуществляется подача бетонной смеси на место укладки и ее распределение в бетонируемой конструкции?

6. Как производится распределение бетонной смеси в бетонируемой конструкции?

7. Как осуществляется уплотнение бетонной смеси?

8. Как осуществляется уход за бетоном после укладки и уплотнения бетонной смеси?

9. Когда и как происходит снятие опалубки?

10. Что проверяется при приемке готовых бетонных и железобетонных конструкций или их частей?

1. Какие бывают бетонные и железобетонные конструкции с ненапряженной и напряженной арматурой, возводимые на строительной площадке?

2. Как называется процесс создания бетонной конструкции с заданными параметрами и качеством поверхности?

г) формовочный элемент.

3. Что представляют собой стальные элементы, вмонтированные в бетон для соединения железобетонных конструкций или других зданий и сооружений?

в) встраиваемые детали;

г) арматурные изделия.

4. Необходимо ли удалить цементную пленку с поверхности бетона перед укладкой?

а) нет, так как это может повредить целостность бетона;

б) нет, нужно просто очистить поверхность от мусора и пыли;

г) да, с очисткой до арматуры.

5. Для восстановления или увеличения подвижности бетонной смеси разрешается добавлять воду на месте укладки, однако необходимо тщательно перемешивать смесь и не превышать указанных значений в сопроводительных документах;

6. Верхний уровень уложенной бетонной смеси должен быть на уровне верха щитов опалубки;

7. При уплотнении бетонной смеси поверхностными вибраторами необходимо обеспечивать перекрытие площадкой вибратора границы уже провибрированного участка, допускается разрыв 5-10 см;

8. При уплотнении бетонной смеси необходимо избегать опирания вибраторов на арматуру, закладные изделия, тяжи и другие элементы крепления опалубки.

б) запрещено;

в) разрешено согласно указаниям бригадира;

г) только для стальных элементов размером более 20 мм.

9. Защищать уложенный бетон от воздействия атмосферных осадков:

а) нет необходимости, так как осадки улучшают его качество;

б) да, в начальный период застывания бетона;

в) да, не менее одного месяца;

г) всегда, в течение всего срока эксплуатации.

10. При приемке завершенной монолитной железобетонной конструкции отклонение от уровня опорной поверхности может быть:

а) с плюсовым отклонением (выше);

б) с минусовым отклонением (ниже);

в) с отклонением в обе стороны (выше или ниже);

г) не регламентируется.

Устройство монолитных бетонных и железобетонных стен

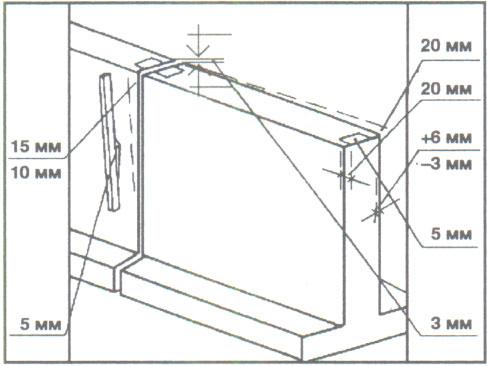

Допустимые отклонения: Плоскости пересечения от вертикали или проектного наклона на всю высоту конструкции могут отклоняться на следующие значения: — для стен, поддерживающих монолитные покрытия и перекрытия, — до 15 мм; — для стен, поддерживающих сборные балочные конструкции, — до 10 мм; — для стен зданий и сооружений, возводимых в скользящей опалубке, без промежуточных перекрытий — до 1/500 высоты сооружений, но не более 100 мм; — для стен зданий и сооружений, возводимых в скользящей опалубке, с промежуточными перекрытиями — до 1/1000 высоты сооружения, но не более 50 мм; — для местных неровностей поверхности бетона при проверке двухметровой рейкой, за исключением опорных поверхностей, — до 5 мм; для горизонтальных плоскостей на всю длину участка — до 20 мм; для длины — до 20 мм; для размера поперечного сечения — +6 мм, —3 мм; для отметок поверхностей и закладных изделий, служащих опорами — до 5 мм. Разница высотных отметок на стыке двух смежных поверхностей должна быть не более 3 мм. Минимальная прочность бетона при снятии опалубки со стен составляет: — для незагруженных — 0,2—0,3 МПа; — для загруженных — согласно проекту или ППР.

Стандарты качества материалов, применяемых в соответствии с ГОСТ 7473—94 "Смеси бетонные. Технические условия" и ГОСТ 26633—91 "Бетоны тяжелые и мелкозернистые. Технические условия", необходимо соблюдать.

Каждая партия бетонной смеси, поставляемая заказчику, обязана быть снабжена сертификатом качества, в котором должны быть указаны: — организация-изготовитель, дата и время поставки бетонной смеси; — тип бетонной смеси и ее условное обозначение; — номер рецепта бетонной смеси, класс бетона по прочности на сжатие; — марка по средней плотности (для легких бетонов); — вид и объем добавок; — максимальный размер заполнителя, удобство укладки бетонной смеси; — номер сопроводительного документа; — гарантии производителя; — другие показатели (при необходимости). Применяемые методы транспортировки бетонной смеси должны исключать возможность попадания в смесь атмосферных осадков, нарушения однородности, потери цементного раствора, а также обеспечивать защиту смеси в пути от вредного воздействия ветра и солнечных лучей.

Максимальное время перевозки бетонных смесей составляет 90 минут. Если смесь начнет слоиться, ее нужно перемешать на месте работ. При входном контроле бетона на стройплощадке необходимо: — проверить наличие паспорта на бетон и нужных данных в нем; — визуально убедиться, что бетон не слоился и содержит нужные фракции крупного заполнителя; — при сомнениях в качестве бетона запросить контрольную проверку по ГОСТ 10181—2002. Перевозка и подача бетона должны осуществляться специализированными средствами, сохраняющими его свойства. Добавление воды на месте укладки бетона для коррекции его подвижности запрещено.

Приготовление к бетонированию согласно требованиям СНиП 3.03.01-87 п. 2.8, 2.10-2.16, 2.109, 2.110 предполагает очистку горизонтальных и наклонных бетонных поверхностей будущих швов от мусора, грязи, масел, снега и льда, цементной пленки и других загрязнений. Перед заливкой бетонной смеси подготовленные поверхности должны быть промыты водой и высушены струей воздуха.

В процессе заливки бетоном все элементы конструкций (включая подготовленные основания, арматуру, закладные изделия и т. д.) и их установка и закрепление опалубки должны быть проверены и зафиксированы актом освидетельствования скрытых работ. Максимальная высота заброса бетонной смеси в опалубку конструкций не должна превышать 4,5 метра. Укладка бетонной смеси должна осуществляться горизонтальными слоями одинаковой толщины без пропусков, с последовательной укладкой в одном направлении на всех уровнях.

При уплотнении бетонной смеси с помощью тяжелых вертикально расположенных вибраторов, толщина укладываемых слоев должна быть на 5—10 см меньше длины рабочей части вибратора. При использовании ручных глубинных вибраторов толщина слоя не должна превышать 1,25 длины рабочей части вибратора. Важно избегать опирания вибраторов на арматуру, закладные изделия или другие элементы крепления опалубки.

Шаг перестановки глубинных вибраторов не должен быть больше полуторного радиуса их действия. Укладка следующего слоя бетонной смеси допускается до момента начала схватывания предыдущего слоя. Продолжительность перерыва между укладкой слоев бетонной смеси без образования шва определяется строительной лабораторией.

Для правильного укладывания бетонной смеси необходимо, чтобы верхний уровень был на 50—70 мм ниже верха щитов опалубки. Контроль за уходом за бетоном и соблюдение сроков распалубки должны проводиться в соответствии с ППР. Минимальная прочность бетона при распалубке должна быть не менее 0,2-0,3 МПа. Приемка конструкций должна осуществляться в установленном порядке путем заполнения акта освидетельствования скрытых работ или акта на приемку ответственных конструкций.

- Архитектура

- Благоустройство

- Вентиляция

- Вопросы-ответы

- Единая технология

- ЕНиР

- Журналы

- Инженерные системы

- Недвижимость

- Новое в строительстве

- Новости

- Опер.контроль СМР

- Проекты

- Ремонт в хрущевке

- Сметы

- СНИПы, ГОСТы

- Стройматериалы

- Группы строителей

- Безопасность на стройке

- Инструменты и техника

- Фотоотчет