Опалубка и арматура массивных конструкций перед бетонированием должны быть установлены правильно, чтобы обеспечить прочность и долговечность сооружения. Правильно выполненная опалубка обеспечивает нужную форму бетонной конструкции, а арматура добавляет прочность и устойчивость.

Недостаточная подготовка опалубки и арматуры перед бетонированием может привести к деформациям и разрушениям конструкции. Важно следить за качеством материалов, точностью установки и соблюдением технологии, чтобы обеспечить надежность и безопасность построенного объекта.

- Опалубка должна быть установлена строго по проекту, обеспечивая необходимые размеры и геометрию конструкции.

- Опалубка должна быть выполнена из качественных материалов, обеспечивающих достаточную прочность и устойчивость при действии бетона.

- Арматура должна быть правильно расположена и закреплена в опалубке с учетом проектных нагрузок и напряжений.

- Арматурные элементы должны быть защищены от коррозии с помощью специальных пропиток или покрытий.

- Перед бетонированием необходимо провести контрольный осмотр опалубки и арматуры для исключения дефектов и повреждений.

- Опалубка и арматура должны быть зафиксированы надежно и остаться в неподвижном состоянии во время заливки бетона.

Опалубка и арматура массивных конструкций перед бетонированием должны быть

5.16.23. Соединения арматуры (муфты, резьбовые соединения) подвергаются контролю в соответствии с разработанными специальными регламентами.

5.16.24. До получения результатов оценки качества сварных или бессварных соединений, приемка армирования запрещена. После прохождения приемочного контроля составляются акты освидетельствования скрытых работ и разрешается производить бетонирование конструкций.

(п. 5.16.24 в ред. Изменения N 1, утв. Приказом Минстроя России от 16.12.2016 N 983/пр)

17. Опалубочные работы

5.17.1. Опалубка должна соответствовать требованиям ГОСТ Р 52085 и обеспечивать проектную форму, геометрические размеры и качество поверхности возводимых конструкций в пределах установленных допусков. Требования к опалубке предусмотрены стандартом.

5.17.2. При выборе типа опалубки, применяемой при возведении бетонных и железобетонных конструкций, необходимо учитывать точность изготовления и монтажа опалубки, качество бетонной поверхности и монолитной конструкции после распалубки, а также оборачиваемость опалубки. Компания-изготовитель должна сертифицировать опалубку в соответствии с ГОСТ Р 52085.

5.17.3. Нагрузки и данные для расчета опалубки приведены в Приложении Т. Здесь содержатся все необходимые сведения для расчета опалубки.

5.17.4. Установка и приемка опалубки, распалубливание монолитных конструкций, очистка и смазка производятся в соответствии с СП 48.13330 и ППР. На этапе установки и приемки опалубки необходимо руководствоваться указаниями СП 48.13330 и ППР.

5.17.5. При подготовке опалубки к бетонированию необходимо руководствоваться требованиями ГОСТ Р 52752 и актом.

5.17.6. Поверхность опалубки, контактирующая с бетоном, должна быть покрыта смазкой перед заливкой бетонной смеси. Слой смазки должен быть тонким и наноситься на чистую поверхность.

После нанесения смазки поверхность опалубки должна быть защищена от загрязнения, дождя и солнечных лучей. Необходимо избегать попадания смазки на арматуру и вспомогательные детали. Для смазки деревянной опалубки допускается использовать эмульсол или смесь с известковой водой.

Для металлической и фанерной опалубки допускается применять эмульсолы с уайт-спиритом или поверхностно-активными веществами, а также другие составы смазок, которые не влияют отрицательно на бетон и внешний вид конструкций, и не уменьшают сцепление опалубки с бетоном.

Для смазки из отработанных машинных масел случайного состава применять не разрешается.

5.17.7. Опалубка и арматура массивных конструкций перед заливкой бетоном должны быть очищены сжатым (в том числе горячим) воздухом от снега и наледи. Очистка и нагрев арматуры паром или горячей водой не разрешаются.

Все открытые поверхности свежеуложенного бетона после окончания заливки бетоном и при перерывах в заливке бетоном должны быть тщательно укрыты и утеплены.

5.17.8. Технические требования, которые необходимо выполнять при заливке монолитных конструкций и проверять при операционном контроле, включая допустимую прочность бетона при снятии опалубки, приведены в таблице 5.11.

Таблица 5.11

Параметр

Величина параметра

Контроль (метод, объем, вид регистрации)

По ГОСТ Р 52085

Измерительный (теодолитная и нивелирная съемки и измерение рулеткой)

Использование рулетки для измерений

25 мм

75 мм

5 мм

20 мм

10 мм

Измерение с использованием рулетки

15 мм

8 мм

5 мм

То же

3 мм

Визуальный осмотр и проверка с помощью двухметровой рейки

Оценка качества поверхности облицовки

То же

Определяется в соответствии с проектом

Соответствует ГОСТ Р 52085

Регистрационный журнал работ

То же

Нивелирование

Измерение в соответствии с ГОСТ 22690, журнал бетонных работ

0,5 МПа

70% от проектных значений

80% от проектных значений

Определяется в соответствии с ППР и согласовывается с проектной организацией

То же

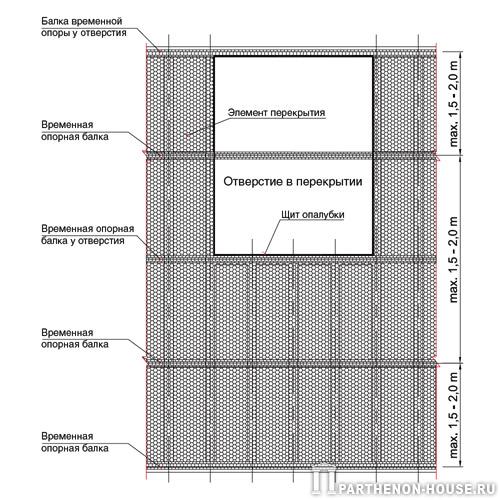

5.17.9. При установке промежуточных опор в пролете перекрытия при частичном или последовательном снятии опалубки может произойти снижение минимальной прочности бетона. В этом случае прочность бетона, свободный пролет перекрытия, количество, местоположение и способ установки опор определяются ППР и согласовываются с проектной организацией. Снятие всех типов опалубки следует производить после предварительного отрыва от бетона.

Опалубочные работы

Для изготовления конструкций из бетона и железобетона определенных размеров и формы необходимо уложить бетонную смесь и арматуру в специально подготовленную форму, которая называется опалубкой. Чтобы опалубка не провалилась, ее поддерживают на нужной высоте с помощью лесов.

Опалубка и леса должны быть прочными, устойчивыми и удобными для использования, а также легко собираться и разбираться. Внутренняя сторона опалубки, которая будет контактировать с бетоном, должна быть гладкой, чтобы избежать протекания цементного молока через стыки плит. Чтобы уменьшить затраты на конструкции из бетона и железобетона, плиты и другие элементы опалубки делают с возможностью многократного использования. Себестоимость опалубки составляет 20-30% от общей стоимости бетонных и железобетонных конструкций.

Классификация опалубки по материалу:

По материалу основной опалубки для монолитных бетонных и железобетонных конструкций различают деревянную, металлическую, фанерную, железобетонную и комбинированную опалубку.

- Для изготовления деревянной опалубки используется древесина хвойных пород с влажностью до 25%. Элементы опалубки делаются на станках, и от их точности зависит качество конструкций. Деревянная опалубка обладает низкой теплопроводностью, что важно при низких температурах. К ней легко крепятся различные элементы отопления и влагопоглощающая облицовка. Недостатки включают невысокую прочность, склонность к деформациям и коробление при намокании и усушке. Однако деревянная опалубка до сих пор широко используется при строительстве бетонных и железобетонных конструкций.

- Для изготовления металлической опалубки и необходимой оснастки используются специализированные механические мастерские или цеха металлоконструкций. Элементы металлической опалубки изготавливаются из стали марки Ст.0 с высокой точностью обработки. Допустимые отклонения от заданных размеров не должны превышать 2 мм на каждый погонный метр щитов, а отклонения в расположении отверстий для соединительных элементов — 0,5 мм. Размерные отклонения подвижной, катучей и подъемно-переставной опалубок определяются в соответствии с проектом. После сборки все детали, контактирующие с бетоном, покрываются смазкой, а остальные элементы окрашиваются и маркируются. Металлическая опалубка обеспечивает ровную поверхность бетона и имеет много преимуществ перед деревянной опалубкой, таких как экономическая целесообразность использования при оборачиваемости не менее 50 раз, жесткость, легкость сборки и отсутствие деформаций при различных условиях эксплуатации. Однако она имеет и недостатки, такие как высокая стоимость, теплопроводность и трудность крепления различных элементов.

- Фанерная опалубка наряду с металлической может быть классифицирована как один из высокооборачиваемых, инвентарных типов опалубки. Фанера обычно используется только для отделки, в то время как несущий каркас фанерной опалубки делается из дерева или металла. Фанерная опалубка обладает более низкой теплопроводностью по сравнению с металлической, а также легче крепится различные элементы. В сравнении с деревянной и металлической опалубкой, у нее также меньший вес. Особенно разумно использовать фанерную опалубку для криволинейных поверхностей. Однако у фанеры, используемой для опалубки, высокие требования, такие как ее водостойкость. Дефицитность и относительно высокая стоимость такого рода фанеры ограничивают ее широкое применение в качестве материала для опалубки. Поэтому использование фанерной опалубки в настоящее время ограничено.

- Железобетонная опалубка выполняет функцию опалубки во время бетонирования и после этого становится неотъемлемым конструктивным элементом сооружения. Преимуществом железобетонной опалубки является отсутствие необходимости разбирать опалубку после заливки бетона, что существенно упрощает ее монтаж. Однако ее недостатками являются высокая теплопроводность и относительно большой вес. Этот тип опалубки применяется преимущественно при строительстве объектов гидротехники в качестве постоянного внешнего защитного покрытия сооружения.

- Для достижения наилучших результатов используют комбинированную опалубку, которая состоит из различных материалов, таких как дерево и металл.

Классификация опалубки по конструктивным признакам

В строительстве используются различные типы опалубки по их конструктивным особенностям: стационарная, разборно-переставная, скользящая, подъемно-переставная, катучая, а также бетонные и железобетонные блоки и плиты оболочки, армоцементные и металлические плиты, а также безопалубочное бетонирование (сетчатая форма).

Использование стационарной (необорачиваемой) опалубки допускается только в исключительных случаях для нестандартных конструкций и сооружений, которые не имеют повторяющихся элементов. В качестве опалубочных материалов применяются круглый и пиленый лес, в основном из хвойных пород, а также сортовая сталь и трубы.

Для избежания деформации бетонированных конструкций и сохранения высоты строений важно устанавливать опорные части лесов на прочном основании с достаточной площадью опирания. В строительной практике широко используется разборно-переставная опалубка, состоящая из отдельных щитов, которые устанавливаются вручную или при помощи кранов, и поддерживающих их частей — кружал, ребер, схваток, стяжек, хомутов. При возведении высоких и узких сооружений, таких как силосные башни, цементные склады, зерновые элеваторы, резервуары, водонапорные башни, широко применяется скользящая, или подвижная, опалубка. Она состоит из металлических стенок или прочных деревянных щитов, которые охватывают сооружение по всему контуру с внутренней и наружной стороны.

Для переноса опалубки на следующее рабочее место во время заливки бетона используется специальная домкратная рама. Нанесение бетона на поднимаемую опалубку производится порциями толщиной 10—15 см без остановок, при этом уровень бетонной смеси оставляют на 15—20 см ниже верха формы. Рекомендуется избегать перерывов в заливке бетона более 2—3 часов.

Для уплотнения бетона используются традиционные методы с применением стержневого вибратора с гибким валом. Применение скользящей опалубки позволяет избежать необходимости устанавливать леса и многократно собирать и разбирать опалубку. Катучая (передвижная) опалубка используется для бетонирования длинных сооружений с постоянным поперечным сечением.

Собираемая катучая опалубка перемещается на катках или колесах по рельсовому пути. Опалубка-облицовка состоит из используемых в качестве опалубки плит и блоков, которые надежно соединены с бетонируемой частью конструкции с помощью выпусков арматуры и остаются в конструкции как отделка. Помимо перечисленных применяются вакуум-опалубка и абсорбирующая опалубка при возведении массивных бетонных и железобетонных конструкций.

Производство опалубочных работ

Рациональное изготовление деревянной и фанерной опалубки и элементов их поддержки может быть проведено в опалубочных цехах деревообрабатывающих предприятий. При небольших объемах работ и удаленных объектах от центральных мастерских, деревянная опалубка может быть изготовлена на объекте в специальных опалубочных мастерских. Для удобства сборки и разборки опалубки она маркируется. Опалубщики выполняют работу в соответствии с маркировочным или установочным чертежом, который включает план сооружения с отмеченными элементами железобетонной конструкции и присвоенными им марками. Сборка опалубки производится с использованием шаблонов, кондукторов и других приспособлений, обеспечивающих точность работ при минимальных затратах труда.

Если на строительной площадке имеются краны с достаточной грузоподъемностью, то опалубку нужно собирать в большие блоки и устанавливать при помощи этих кранов.

Стальные стержни различной формы и сечения, стальные канаты и пряди, принимающие на себя растягивающие и скалывающие напряжения, возникающие в железобетонных элементах от внешних нагрузок и собственного веса конструкций, называются арматурой в железобетоне.

Арматура может быть как постоянного сечения (гладкие стержни), так и иметь периодический профиль. Согласно трудоемкости изготовления, арматура с диаметром стержней до 12 мм считается легкой, а от 12 до 40 мм — тяжелой.

Виды арматуры

Арматура, используемая в железобетонных конструкциях и сооружениях, имеет несколько видов: рабочая, распределительная, хомуты, монтажная.

Рабочая арматура принимает на себя растягивающие и скалывающие нагрузки от внешних нагрузок и собственного веса железобетонных конструкций. Распределительная арматура, обычно располагаемая перпендикулярно к рабочей, удерживает рабочие стержни арматуры в определенном положении и распределяет нагрузку между ними.

В случаях, когда рабочие стержни располагаются не только в растянутых, но и в сжатых частях конструкций, например в балках, ригелях, арматура называется двойной. Хомуты соединяют арматуру в единый каркас и защищают бетон от образования косых трещин около опор.

Монтажная арматура не несет никакой нагрузки, она служит для сборки арматурного каркаса и обеспечивает точное положение рабочей арматуры и хомутов при заливке бетона. Для лучшей защиты арматуры от скольжения в бетоне ее стержни, подвергаемые растяжению, загибаются в форме крюков на концах. Применение арматуры с периодическим профилем позволяет в большинстве случаев отказаться от крюков благодаря увеличенному сцеплению с бетоном, что приводит к экономии стали. Арматурные стержни в точках пересечений соединяются в основном сваркой, и только в редких случаях, при небольших объемах работ, — вязкой мягкой проволокой.

Арматуру по способу установки подразделяют на следующие виды:

- Каркасная арматура,

- Сетчатые арматурные элементы,

- Арматурные каркасы,

- Строительные конструкции из арматуры.

Арматурные каркасы могут состоять из круглых стержней или жестких профильных сталей: балок, швеллеров, уголков, рельсов, труб. Арматурные конструкции собираются с помощью сварки на месте бетонирования из отдельных элементов. Каркасная арматура используется в случаях небольших объемов работ, а также при необходимости подгонки стержней на месте в ограниченных условиях бетонируемой конструкции. Сетчатая арматура представляет собой переплетающиеся стержни, соединенные сваркой или вязкой, и используется в основном для армирования плит.

Изготовление арматурных каркасов возможно в двух формах: в виде отдельных полотнищ нужного размера или в виде рулонов большой длины, которые затем обрезаются на необходимые куски. Арматурные каркасы обычно состоят из продольной арматуры, соединенной в решетку, известную как плоский каркас. Однако существуют и другие варианты, включая пространственные каркасы, собранные из нескольких плоских решеток или сеток. Арматурные каркасы применяются для армирования балок, колонн и других конструкций. В настоящее время они становятся все более популярными, так как позволяют обойтись без специальных опалубочных лесов, уменьшают расход древесины и уменьшают трудозатраты и время выполнения работ.

Если вы хотите увидеть накопленный опыт нашей компании с 2004 года, то экскурсия по строящимся домам — это лучшая возможность.

- Ознакомиться с нашими проектами

- Посмотреть на дома из газобетона

- Рассмотреть дома из кирпича

- Изучить дома из пеноблоков

- Оценить монолитные дома

Опалубка и арматура массивных конструкций перед бетонированием должны быть правильно подготовлены и установлены. Опалубка служит для создания формы и поддержания формы бетонной конструкции во время заливки и до ее полного застывания. Неправильно установленная опалубка может привести к деформации бетонных элементов и ухудшить качество строительных работ.

Арматура является неотъемлемой частью массивных конструкций, таких как фундаменты, стены и колонны. Правильное расположение и крепление арматуры обеспечивает устойчивость и прочность конструкций. Недостаточная армировка или неправильное ее размещение может привести к обрушению или деформации сооружения.

Поэтому перед бетонированием необходимо тщательно проверить качество и правильность установки опалубки и арматуры. Следует уделять особое внимание соединениям и креплениям, а также следить за соблюдением технических требований проекта. Только таким образом можно гарантировать долговечность и надежность строительных конструкций.

Подготовительные, опалубочные и арматурные работы

4.1. Перед тем, как приступить к установке опалубки и арматурных работ по возведению бетонных конструкций, необходимо полностью выполнить геодезические разметочные работы с закреплением осей бетонных конструкций на месте. Особое внимание при проведении геодезических работ следует уделить при установке опалубки и монтаже арматурных каркасов.

4.2. В процессе выполнения работ необходимо особое внимание уделить обеспечению жесткости установленной опалубки и предотвращению ее деформаций и отрыва под давлением столба уложенного бетона, а также определить темп возведения всех элементов опор с учетом времени схватывания бетонной смеси.

4.3. Перед началом работ по армированию основания необходимо очистить его от мусора и грязи.

4.4. Для удаления цементной пленки с бетонных оснований и рабочих швов используют водную и воздушную струи, металлические щетки или пескоструйные установки.

Для армирования применяются арматура диаметром 32 мм, 22 мм, 20 мм, 16 мм, 14 мм, 12 мм класса АIII из стали 25Г2С, арматура диаметром 10 мм, 8 мм класса АI из стали Ст5 сп. ГОСТ 5781-82.

— Правила хранения арматуры и уголка.

Стальную арматуру должны хранить на специально отведенной площадке. Пакеты арматуры укладываются на деревянные подкладки и покрываются водонепроницаемым материалом. Грубое обращение с арматурой, ее падение с высоты, ударные нагрузки и механические повреждения не допускаются.

Необходимо провести проверку арматурного проката на наличие дефектов, таких как трещины, утончения, поры, отслаивание, вмятины, изгибы, ржавчина, искривления, отклонения от заданной длины.

— При сборке арматурного каркаса, арматура должна быть чистой, без грязи, масла, смазки, краски, ржавчины и других материалов.

— Арматура связывается в пространственные каркасы с использованием вязальной проволоки D = 1,6 мм. Наращивание арматуры выполняется внахлёстку с использованием вязальной проволоки, нахлёст стержней арматуры не менее 30 диаметров арматуры. В одном сечении должно располагаться не более 50% стыков стержней.

4.7. Перед началом работ по заливке бетона в конструкциях необходимо изготовить достаточное количество дистанционных прокладок-«сухарей», которые обеспечат требуемую толщину защитного слоя и правильное положение арматурных каркасов во всех сечениях бетонируемых элементов.

Качество бетона дистанционных прокладок-«сухарей» для образования защитного слоя должно быть не ниже качества бетона конструкций.

Использование пластмассовых дистанционных прокладок-«сухарей», изготовленных на заводе, разрешается.

4.8. Дистанционные прокладки должны быть изготовлены из мелкозернистого бетона с добавлением отсевов дробленого щебня. Размеры и форма бетонных прокладок-«сухарей» должны соответствовать конструкции арматурного каркаса и заданным параметрам защитного слоя бетона, обеспечивая их устойчивое положение в опалубке и на арматуре.

Чтобы предотвратить образование пятен и последующее разрушение поверхностного слоя бетона в местах укладки "сухарей", внешняя (опорная) поверхность прокладки должна быть изготовлена из мелкозернистого бетона с криволинейным очертанием (радиус закругления 30-50 мм).

4.9. При выполнении арматурных работ необходимо устанавливать закладные детали согласно проекту.

4.10. Изготовление арматурных каркасов (отдельных позиций) и установка закладных деталей, их монтаж в опалубке и другие работы, связанные с особенностями армирования бетонируемых элементов, должны выполняться в соответствии с рабочими чертежами.

4.11. Для того чтобы обеспечить правильное расположение арматурного каркаса в опалубке и нужный защитный слой бетона в каждом сечении, на арматурные стержни, уложенные в опалубку элементов каркаса, устанавливают необходимое количество дистанционных прокладок-«сухарей».

4.12. Каркас из арматуры, установленный на место вместе со всеми закладными элементами (деталями), должен быть жестким и устойчивым к воздействию бетона во время заливки.

4.13. В поверхностном слое и в центральных зонах арматурных каркасов следует закрепить пластмассовые или металлические трубки, чтобы создать отверстия для измерения температуры бетона в процессе его выдерживания.

4.14. Сборку опалубочных щитов нужно проводить согласно проекту. Для заливки бетоном следует использовать инвентарную опалубку, изготовленную в соответствии с техническими условиями. Дополнительные части опалубки изготавливают на месте. Для этих целей применяются деревянные каркасы.

Необходимо обеспечить плотное прилегание кромок опалубочных щитов. При обнаружении неплотностей, которые могут вызвать утечку цементного раствора во время бетонирования, все обнаруженные места нужно тщательно заделать перед нанесением смазки. Это можно сделать с помощью липкой ленты шириной 30 — 40 мм или герметиком. Стыки опалубочных щитов следует герметизировать силиконовыми или другими герметиками. Щиты опалубки должны быть укреплены (стойками, упорами, подкосами, тяжами и т.п.) таким образом, чтобы образовать прочную и геометрически неизменяемую конструкцию.

4.15. Перед установкой опалубочных щитов необходимо обработать формирующие поверхности мешковиной, пропитанной солидолом или другой плотной смазкой. Слой смазки должен быть очень тонким, чтобы исключить попадание ее на арматуру при установке опалубочных щитов.

4.16. После проверки положения арматурных каркасов инструментами, установленные опалубочные щиты и арматурные каркасы освидетельствуются и составляется акт на скрытые работы, с участием представителей Заказчика, генподрядчика и службы надзора.

Бетонирование

Перед началом укладки бетона необходимо подготовить оборудование для подачи бетона и проверить его работоспособность.

Перед началом работ руководитель участка должен уточнить время доставки бетона на объект, наличие необходимой документации, подтверждающей соответствие показателей бетонной смеси требованиям технологической карты. Представитель строительной лаборатории должен проверить наличие на объекте стандартного конуса для определения подвижности бетонной смеси, термометров для замеров температуры бетонной смеси и воздуха, прибора для определения количества воздуха в бетонной смеси и наличие необходимых форм для изготовления контрольных кубиков из бетона.

Между бетонным заводом и объектом, который строится, должна быть оперативная связь, чтобы доставлять бетон в соответствии с требованиями проекта.

Для доставки бетона на стройку нужно использовать автобетоносмесители, и количество их должно зависеть от объема бетонируемых конструкций, интенсивности укладки и расстояния доставки. Общее время доставки и укладки бетона не должно превышать время его схватывания.

Для подачи бетона к месту укладки можно использовать различные инструменты, такие как бетоноводы и концевой шланг бетононасоса.

Перед подачей бетонной смеси в тело конструкции, бетононасос необходимо испытать испытательным гидравлическим давлением, чтобы убедиться в его надежности.

Для проверки состава и подвижности бетонной смеси необходимо провести пробные перекачки смеси.

Перед заливкой бетона внутренние поверхности бетоновода должны быть увлажнены и смазаны цементным раствором.

При производстве бетонных работ важно помнить, что при перерывах в перекачке смеси от 20 до 60 минут необходимо каждые 10 минут прокачивать бетонную смесь по системе в течении 10-15 секунд на уменьшенных оборотах работы бетононасоса. Если перерыв превышает указанное время, бетоновод должен быть опорожнен и промыт.

5.8 Определение интенсивности бетонирования должно быть проведено строительной лабораторией с учетом характеристик бетонной смеси и расстояния доставки бетона.

5.9 Перед бетонированием каждого элемента, основания и верхней зоны ранее забетонированных элементов в зимний период времени следует подогреть до температуры не ниже +5 °C на глубину не менее 0,5 м.

5.10 Для предотвращения появления температурных трещин в конструкциях, температуру отогрева ранее забетонированных элементов связывают с температурой поступающей бетонной смеси в соответствии с таблицей 1.

Конечная температура укладываемой бетонной смеси с учетом предотвращения температурных трещин, °C

Переключить навигацию

Нюанс Москвы 2,054

- Главная

- Строительство

- Монтаж сборных железобетонных конструкций

- Укладка бетона: технология

Последовательность подготовки основания и укладки бетонной смеси

Перед укладкой бетонной смеси необходимо подготовить основание и все поверхности, соприкасающиеся с бетоном. При укладке бетона на грунт основание должно быть очищено до проектных размеров и отметок. Акт освидетельствования скрытых работ составляется для подтверждения готовности основания. Перед укладкой бетонной смеси необходимо проверить правильность установки опалубки, арматуры, закладных частей и пробок. Результаты проверки зафиксированы в акте.

Чтобы предотвратить высасывание воды сухим деревом из бетона, опалубку необходимо тщательно увлажнять. Важно обработать поверхность затвердевшего бетона в рабочих швах. Для этого проводят насечку и протирку проволочными щетками, чтобы удалить пленку раствора и обнажить крупный заполнитель. Затем швы обдувают сжатым воздухом и промывают струей воды. Арматурные стержни очищают от грязи и пыли.

Таким же способом обрабатывается поверхность бетона вокруг выпусков арматуры. Поверхности затвердевших рабочих швов, подготовленные к укладке бетонной смеси, следует покрывать непосредственно перед заливкой бетона цементным раствором или слоем пластичной бетонной массы толщиной 20—50 мм.

Уложение бетонной смеси происходит путем наложения слоев одинаковой толщины, с последовательным движением в определенном направлении. При внутреннем вибрировании толщина слоя не должна превышать 0,3—0,5 м (1,25 длины рабочей части вибратора), при поверхностном—0,25 м (для неармированных конструкций и конструкций с одиночной арматурой) и 0,12 м — для конструкций с двойной арматурой.

При небольших объемах работ укладку бетона можно производить без перерывов. В остальных случаях перерывы в работе неизбежны. Места перерывов, которые не влияют на прочность конструкций, предварительно обозначают и называют рабочими швами. Бетон, укладываемый в эти швы, соединяется с застывшим бетоном. Массивные конструкции бетонируются отдельными участками или блоками.

Размеры блоков определяются в зависимости от интенсивности подачи бетона и толщины укладываемого слоя по специальной формуле.

Если S обозначает площадь блока в квадратных метрах, а V — скорость подачи бетона в кубических метрах в час;

а h — толщина укладываемого слоя в метрах, а t — максимальное время до перекрытия уже уложенного слоя бетона в часах.

Размеры блока обычно не превышают 50—60 квадратных метров, а толщина учитывает возможность деформации опалубки от бокового давления и составляет 4000 мм.

При заливке бетонной смесью колонн, стоек, рам, стен и других вертикальных конструкций их делят по высоте на участки, не превышающие 5 м — для колонн сечением более 0,4 м; 3 м для стен толщиной более 0,15 м; 2 м — для колонн сечением менее 0,4 м и стен толщиной менее 0,15 м. При непрерывной заливке колонн, стен и перегородок без рабочих швов необходимо делать короткие перерывы для осадки бетонной смеси. Продолжительность таких перерывов должна составлять не менее 40 минут, но не более 2 часов.

изображение процесса подготовки основания для заливки бетона.

Чтобы избежать трещин в бетоне из-за его усадки, длинные конструкции заливают участками длиной до 12 м, оставляя между ними зазоры шириной 0,5—1 м. Важно, чтобы рабочие швы находились на одном уровне с верхом фундамента и другими элементами конструкции.

Через 7—14 дней после заливки каждого участка зазоры заполняют твердым бетоном при помощи вибрации. При непрерывной заливке сооружение разбирают на отрезки, их число рассчитывается по специальной формуле.

где р — количество последовательных процессов;

z — время выдержки бетона;