Люфт в шарнирных соединениях опалубки может привести к неправильному выравниванию элементов и утечкам бетонной смеси. Это может вызвать неровности и дефекты в готовом изделии, что затруднит его дальнейшую эксплуатацию.

Поэтому важно регулярно проверять и поддерживать шарнирные соединения опалубки, устраняя люфт и обеспечивая правильную фиксацию элементов. Это позволит изготавливать качественные бетонные конструкции с минимальными дефектами и гарантировать их долговечность.

- Люфт в шарнирных соединениях опалубки — это расстояние между элементами опалубочной конструкции, которое может возникать в процессе ее сборки или эксплуатации.

- Наличие люфта в шарнирных соединениях может привести к недостаточной жесткости опалубки, что в свою очередь может привести к деформации конструкции или даже к ее разрушению.

- Для предотвращения появления люфта в шарнирных соединениях опалубочной конструкции необходимо правильно подобрать размеры и тип используемых элементов, а также обеспечить их надежное крепление.

- Регулярная проверка состояния шарнирных соединений и своевременное устранение люфта поможет предотвратить серьезные проблемы при использовании опалубки.

- Необходимо также учитывать условия эксплуатации опалубки (нагрузки, вибрации, температурные изменения), так как они могут оказывать влияние на возникновение люфта в шарнирных соединениях.

ГОСТ 23478-79 (1993) Опалубка для возведения монолитных бетонных и железобетонных конструкций. Классификация и общие технические требования

Представляем Вашему вниманию образец типового документа, который не учитывает ваши персональные потребности и правовые риски. Если вам нужен качественный договор или контракт любой сложности, обратитесь к профессионалам.

ГОСТ 23478-79 Группа Ж33

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Опалубка для возведения монолитных бетонных и железобетонных конструкций

Классификация и общие технические требования

Форма для возведения монолитных бетонных и железобетонных конструкций: классификация и общие технические требования

Дата введения: 1980-01-01

Постановлением Государственного комитета СССР по делам строительства от 19.01.79 №6 Переиздание, который вступил в силу в июле 1993 года, было утверждено и введено в действие.

Данный стандарт применяется для опалубки, используемой при возведении монолитных бетонных и железобетонных конструкций. Она состоит из формообразующих и поддерживающих элементов, обеспечивающих проектные размеры конструкций. Однако стандарт не распространяется на съемную опалубку, предназначенную для временного использования при возведении индивидуальных и уникальных монолитных конструкций, а также на специализированную и используемую в качестве дополнительных элементов опалубку. Стандарты и технические условия для опалубки конкретных типов должны разрабатываться с учетом требований настоящего стандарта.

1.1. Различные типы опалубки: — конструктивные особенности; — материалы формовочных элементов; — применимость в различных температурных условиях и воздействие на бетонные конструкции. 1.2.

По конструктивным особенностям опалубку делится на: — сборно-разборную мелкощитовую; — сборно-разборную крупнощитовую; — подъемно-разборную; — блочную; — объемно-разборную; — скользящую; — горизонтально-перемещаемую (катучую, тоннельную); — пневматическую; — неснимаемую. Типы опалубки выбирают в зависимости от размеров бетонируемых конструкций и способа производства арматурных и бетонных работ.

В приложении 1 приведены характеристики типов опалубки и область их применения. 1.3. Формообразующие элементы опалубки подразделяются на следующие типы: — металлическую; — деревянную; — фанерную; — пластмассовую. 1.4. Опалубка классифицируется по применимости при различных температурах наружного воздуха и его воздействии на бетон на: — неутепленную; — утепленную; — греющую (термоактивную).

2. РАСЧЕТНЫЕ НАГРУЗКИ

2.1. Нагрузки на опалубку от бетонной смеси и технологической оснастки принимаются в соответствии с требованиями, установленными в гл.III части СНиП по бетонным и железобетонным монолитным конструкциям. 2.2. Временные технологические и транспортные нагрузки определяются проектом в зависимости от типа опалубки и условий транспортирования.

3. ОСНОВНЫЕ РАЗМЕРЫ

3.1. Для определения размеров опалубки необходимо использовать минимальное количество типоразмеров элементов (включая доборные элементы).

3.2. Размеры формообразующих элементов опалубки должны быть кратны 3М. Размеры, кратные М, могут быть использованы с согласия заказчика.

4. ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

4.1. Производство опалубки должно соответствовать требованиям настоящего стандарта и стандартов или технических условий для опалубки конкретных типов. 4.2. Опалубка должна обладать прочностью, жесткостью, сохранять форму и быть устойчивой во время работы, монтажа и транспортировки. 4.3.

Конструкция опалубки должна: — обеспечивать точность геометрических размеров монолитных конструкций и качество их поверхности; — быстро соединяться и позволять устранять зазоры в процессе эксплуатации; — обеспечивать удобство ремонта и замены элементов; — можно быстро устанавливать и снимать без повреждения монолитных конструкций и элементов опалубки; — иметь минимальное сцепление с бетоном (кроме несъемной); — фиксировать закладные части с точностью, указанной в рабочих чертежах или в соответствующих стандартах; — быть удобной для сборки и переналадки на строительной площадке; — обеспечивать необходимый температурно-влажностный режим для твердения бетона. 4.4.

Для предотвращения коррозии несоприкасающиеся с бетоном поверхности инвентарной опалубки (за исключением пневматической) должны быть покрыты краской, устойчивой к агрессивной среде в условиях эксплуатации. Если металлическая опалубка и её части планируются хранить в течение длительного времени, их поверхности должны подвергаться консервации в соответствии с ГОСТ 9.014-78. 4.5.

Разборно-переставные, блочные и объемно-переставные опалубки, а также панели и блоки, собранные из элементов разборно-переставной опалубки, должны быть оснащены специальными устройствами для их отделения от бетонированных конструкций перед снятием. Использование подъемных механизмов для удаления опалубки с бетона запрещено. 4.6.

Для греющей опалубки необходимы следующие характеристики: — поддержание однородной температуры на поверхности опалубки. Разница в температуре не должна превышать 5 градусов Цельсия; — возможность замены нагревательных элементов в случае их выхода из строя в процессе использования; — контроль и регулирование режимов нагрева; — стабильность теплотехнических свойств опалубки. 4.7. Упаковываемость элементов инвентарной опалубки должна соответствовать данным в таблице.

Тип опалубки Упаковываемость опалубки, количество оборотов

металлическая (из стали) фанерная деревянная элементы из стали Разборно-переставная мелкощитовая 100

Подъемно-переставная 120 30 20 120 Блочная

200 Скользящая, в погонных метрах 300 60 30 600 Горизонтально-перемещаемая (катучая, тоннельная), в погонных метрах 400 80 40 800

4.8. Уровень точности смонтированной опалубки должен быть выше на 1 класс, чем уровень точности бетонируемых конструкций, а уровень точности изготовления элементов опалубки должен быть на 1 класс выше уровня точности монтажа. Уровень точности бетонируемых конструкций определяется в соответствии с ГОСТ 21779-82. 4.9.

Для возведения монолитных конструкций с поверхностями, готовыми для окраски или обклейки обоями, следует использовать опалубку, обеспечивающую получение бетонных поверхностей в соответствии с требованиями СНиП 3.04.01-87. 4.10.

Для получения бетонных поверхностей, готовых для окраски или обклейки обоями, следует, как правило, использовать крупноразмерные конструкции опалубок с минимальным количеством стыковых соединений. 4.11.

Необходимо обеспечить, чтобы на палубе из металла, фанеры или пластмассы не было трещин, заусенцев и местных отклонений глубиной более 2 мм, а на палубе из древесины — более 3 мм на площади более 3 на 1 кв. м. (4.12).

Палуба крупноразмерных конструкций опалубки (как крупнощитовая, объемно-переставная, блочная), используемая для получения поверхностей, готовых для окраски или обклейки обоями, должна быть сделана из целых листов. В случае изготовления из двух или нескольких листов стыковые соединения палубы должны опираться на несущие конструкции каркаса щита; сварные швы и герметизирующая обмазка должны быть выровнены с основной поверхностью.

4.13. Для поддерживающих металлических элементов опалубки (схваток, стоек, рам, ферм и т.п.) и каркасов щитов следует использовать сталь марки ВСт.3 согласно ГОСТ 380-88. Для металлических палуб следует применять листовую сталь марки ВСт.3 согласно ГОСТ 380-88, ГОСТ 16523-89, ГОСТ 14637-89.

Для устройств подъема опалубки (петли, штыри и другие) должна использоваться сталь марки ВСт.3пс любой категории согласно ГОСТ 380-88 или сталь марки 20 согласно ГОСТ 1050-88. Детали, подверженные износу (пальцы, замки, втулки, шарниры и т.д.), должны быть изготовлены из стали не ниже марки 45 согласно ГОСТ 1050-88 и подвергнуться термической обработке. 4.14.

Для поддерживающих элементов из дерева следует использовать круглые лесоматериалы хвойных пород не ниже II сорта в соответствии с ГОСТ 9463-88, а также пиломатериалы хвойных пород не ниже II сорта в соответствии с ГОСТ 8486-86; для палубы — пиломатериалы хвойных пород по ГОСТ 8486-86 и лиственных пород по ГОСТ 2695-83 не ниже II сорта. Планки палубы должны быть шириной не более 150 мм.

Влажность древесины, используемой для поддерживающих элементов, не должна превышать 22%, а для палубы — 18%. 4.15. Для щитов следует использовать древесностружечные плиты согласно ГОСТ 10632-89, древесноволокнистые плиты по ГОСТ 4598-86, бакелизированную фанеру по ГОСТ 11539-83, марки ФСФ согласно ГОСТ 3916.1-89 или ГОСТ 3916.2-89. Плиты и фанера марки ФСФ должны быть защищены водостойким покрытием. 4.16.

Для защиты от влаги неметаллические палубы должны быть обработаны водонепроницаемым герметиком, а пластиковые палубы должны изготавливаться из материалов, соответствующих стандартам или техническим условиям. В качестве утеплителя греющей и утепленной опалубки должны использоваться материалы с плотностью до 200 кг/куб.м.

Плотность утеплителя не должна превышать паспортную более чем на 15%, а влажность — на 6%. Электрическое сопротивление изоляции нагревателей и коммутирующей разводки в греющей опалубке должно быть не менее 0,5 МОм. Элементы опалубки должны плотно соединяться друг с другом при сборке, а щели в стыковых соединениях не должны превышать 2 мм.

4.21. Сварные швы должны иметь вид, форму и размеры, установленные рабочими чертежами, и соответствовать требованиям ГОСТ 5264-80 и ГОСТ 8713-79. 4.22. Клеевые соединения деревянной опалубки должны отвечать требованиям ГОСТ 19414-90. 4.23..

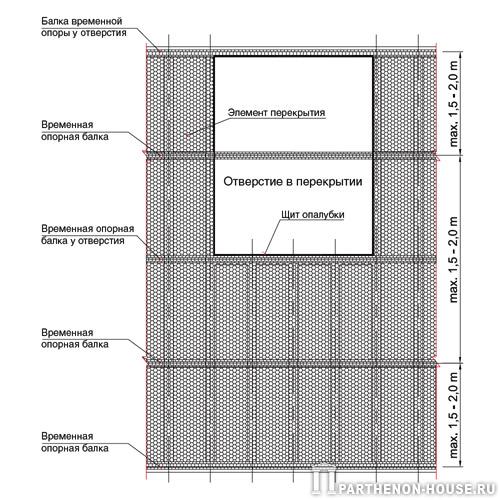

Допускается люфт в шарнирных сочленениях элементов опалубки не более 1 мм. Соединения элементов опалубки (замки, с клиновым, винтовым, эксцентриковым запором) должны быть надежными в эксплуатации и устойчивыми к воздействию вибрации при уплотнении бетонной смеси.

Приложение 1 Справочное

ХАРАКТЕРИСТИКА ТИПОВ ОПАЛУБКИ И ОБЛАСТЬ ИХ ПРИМЕНЕНИЯ

1. Мелкощитовая опалубка, состоящая из элементов массой до 50 кг, а также из щитов, поддерживающих и крепежных элементов, используется для бетонирования различных конструкций, включая вертикальные, горизонтальные и наклонные поверхности.

2. Крупнощитовая опалубка, весом до 50 кг, состоит из щитов, связанных с поддерживающими элементами, и оборудована средствами для обеспечения устойчивости. Она применяется для бетонирования крупноразмерных конструкций.

3. Подъемно-переставная опалубка включает щиты, которые отделяются от бетонируемой поверхности при перемещении, а также поддерживающие элементы, рабочий пол и механизмы для перемещения. Этот тип опалубки применяется для бетонирования конструкций, таких как дымовые трубы, градиры, силосы и другие сооружения переменного сечения.

1 Область применения

Данное правило распространяется на использование всех видов опалубки для создания монолитных бетонных и железобетонных конструкций. Конкретные виды опалубки и их элементы разрабатываются отдельно.

В данном правиле используются ссылки на следующие документы:

ГОСТ 2.601-2013 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 4.221-82 Система показателей качества продукции. Строительство. Строительные конструкции и изделия из алюминиевых сплавов. Номенклатура показателей

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.032-74 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы, технические требования и обозначения

Система защиты от коррозии и старения включает в себя как покрытия металлические, так и неметаллические неорганические материалы. Стандартом также установлены общие требования к их выбору (ГОСТ 9.303-84).

ГОСТ 380-2005 устанавливает марки углеродистой стали обыкновенного качества.

Согласно ГОСТ 977-88, отливки стальные должны удовлетворять общим техническим условиям.

Металлопродукция из нелегированных конструкционных и специальных сталей должна соответствовать ГОСТ 1050-2013.

Сплавы алюминиевые литейные подлежат регулированию в соответствии с ГОСТ 1583-93.

Технические условия для пиломатериалов лиственных пород определены в ГОСТ 2695-83.

Сетки проволочные тканые с квадратными ячейками должны соответствовать ГОСТ 3826-82 по своим техническим характеристикам.

Фанера общего назначения с наружными слоями из шпона лиственных пород подлежит стандартизации в соответствии с ГОСТ 3916.1-96.

Аналогичные технические условия устанавливаются для фанеры общего назначения с наружными слоями из шпона хвойных пород в соответствии с ГОСТ 3916.2-96.

- ГОСТ 4598-86 Технические требования к древесно-волокнистым плитам

- ГОСТ 4784-97 Марки алюминия и алюминиевых сплавов для деформации

- ГОСТ 5264-80 Основные типы сварных соединений при ручной дуговой сварке. Конструктивные элементы и размеры

- ГОСТ 8486-86 Технические условия пиломатериалов из хвойных пород

- ГОСТ 8617-81 (СТ СЭВ 3843-82, СТ СЭВ 3844-82) Технические требования к профилям, прессованным из алюминия и его сплавов

- ГОСТ 8713-79 Основные типы сварных соединений при сварке под флюсом. Конструктивные элементы и размеры

- ГОСТ 8731-74 Технические условия бесшовных горячедеформированных стальных труб

- ГОСТ 9463-2016 Технические условия круглых лесоматериалов из хвойных пород

- ГОСТ 10632-2014 Технические требования к древесно-стружечным плитам

- ГОСТ 10706-76 Технические условия электросварных прямошовных стальных труб

- ГОСТ 11474-76 Технические характеристики гнутых стальных профилей

- ГОСТ 11533-75 Соединения сварные под острыми и тупыми углами при автоматической и полуавтоматической дуговой сварке под флюсом. Основные типы, конструктивные элементы и размеры

- ГОСТ 11534-75 Основные типы, конструктивные элементы и размеры при ручной дуговой сварке. Соединения сварные под острыми и тупыми углами

- ГОСТ 11539-2014 Технические характеристики бакелизированной фанеры

- ГОСТ 13118-83 (СТ СЭВ 3329-81) Конструкция и размеры направляющих колонок для листовой штамповки. Штампы

- ГОСТ 13268-88 (СТ СЭВ 171-87) Технические характеристики трубчатых электронагревателей

- ГОСТ 14192-96 Правила маркировки грузов

- ГОСТ 14637-89 (ИСО 4995-78) Технические условия для проката толстолистовой углеродистой стали обыкновенного качества

ГОСТ 14771-76 Описывает процесс дуговой сварки в защитном газе, включая соединения сварные, основные типы, конструктивные элементы и размеры

ГОСТ 14776-79 Описывает процесс дуговой сварки точечных соединений, включая основные типы, конструктивные элементы и размеры

ГОСТ 14806-80 Описывает процесс дуговой сварки алюминия и алюминиевых сплавов в инертных газах, включая соединения сварные, основные типы, конструктивные элементы и размеры

ГОСТ 15150-69 Описывает исполнения машин, приборов и других технических изделий для различных климатических районов, включая категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16523-97 Описывает технические условия для проката тонколистовой углеродистой стали качественной и обыкновенного качества общего назначения

ГОСТ 17066-94 Описывает технические условия для проката тонколистовой стали повышенной прочности

Спецификация 18482-79 для труб из алюминия и его сплавов

Требования по ГОСТу 19281-2014 к прокату с повышенной прочностью

Общие технические условия для клееных несущих деревянных конструкций по ГОСТ 20850-2014

Основные положения по обеспечению точности геометрических параметров в строительстве по ГОСТ 21778-81 (СТ СЭВ 2045-79)

Технологические допуски по системе обеспечения точности геометрических параметров в строительстве по ГОСТ 21779-82 (СТ СЭВ 2681-80)

Технические условия по профилям из алюминиевых сплавов для светопрозрачных ограждающих конструкций по ГОСТ 22233-2001

Стандарт ГОСТ 23518-79 для дуговой сварки в защитных газах

Прежде чем использовать данный стандарт, рекомендуется проверить актуальность ссылок на официальном сайте Федерального агентства по техническому регулированию и метрологии в Интернете или по информационному указателю "Национальные стандарты", опубликованному на начало текущего года, а также по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. В случае замены (изменения) ссылочного стандарта, следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт был отменен без замены, то положение, на которое он указывал, применяется в той части, которая не затрагивает данной ссылки.

Важным аспектом в конструкции опалубки является наличие люфта в шарнирных соединениях. Люфт дает возможность опалубке гибко подстраиваться под необходимую форму и размеры бетонируемой конструкции. Без небольшого люфта риск повреждения опалубки и бетона увеличивается, так как происходит ненужное давление на материалы.

Однако следует помнить, что слишком большой люфт в шарнирных соединениях также может быть нежелательным. Это может привести к недостаточной жесткости опалубки и возможности деформации или смещения формы бетонируемой конструкции. Поэтому необходимо соблюдать определенные стандарты и рекомендации при сборке и регулировке опалубки.

Для обеспечения оптимального люфта в шарнирных соединениях опалубки необходимо использовать качественные комплектующие и правильно проектировать сборку опалубочной конструкции. Тщательная предварительная подготовка и планирование помогут избежать непредвиденных проблем в процессе бетонирования и обеспечат качественный результат.

3 Термины и определения

Этот стандарт содержит определения следующих терминов:

3.1 Анкер — элемент, установленный в неподвижную конструкцию или в грунт для крепления опалубки.

3.2 Блочная опалубка — опалубка, состоящая из пространственных блоков.

3.2.1 Опалубка внешнего контура (блок-форма) — блочная опалубка, применяемая для литья замкнутых монолитных конструкций, таких как колонны, ступенчатые фундаменты, ростверки и другие.

3.2.2 Опалубка внутреннего контура — блочная опалубка внутренней поверхности замкнутых ячеек (например, квартир, комнат, лифтовых шахт).

3.2.3 Опалубка внутреннего (внешнего) контура разъемная — блочная опалубка (внешнего и внутреннего контура) с разъемными блоками.

Опалубка внутреннего (внешнего) контура, которая не разъемная, представляет собой блочную опалубку (для внешнего и внутреннего контура) с неразъемными блоками.

Переналаживаемая опалубка внутреннего (внешнего) контура описывает блочную опалубку (для внешнего и внутреннего контура), конструкция которой позволяет изменять размеры в горизонтальной плоскости и по высоте.

Горизонтально перемещаемая опалубка — это опалубка, конструкция которой перемещается горизонтально во время бетонирования монолитной конструкции. Она состоит из щитов, несущих, поддерживающих, соединительных элементов и механизмов для перемещения.

Катучая опалубка, это разновидность горизонтально перемещаемой опалубки, перемещение которой осуществляется на тележках и с использованием других приспособлений для бетонирования протяженных стен, туннелей, возводимых открытым способом, и других подобных сооружений.

Туннельная опалубка 3.3.2 представляет собой горизонтально перемещаемую конструкцию, которая используется для обделки туннелей, строящихся закрытым способом. Ее перемещение осуществляется специальными механизмами с гидравлическим, механическим или другим приводом для бетонирования.

Греющая опалубка 3.4 предназначена для бетонирования монолитных конструкций в условиях низких температур окружающего воздуха (от плюс 5°С) и ускорения твердения бетона как летом, так и зимой.

Домкрат 3.5 — это несущий и поддерживающий элемент, предназначенный для установки, демонтажа, рихтовки и подъема опалубки, включая скользящую, подъемно-переставную, а также опалубку перекрытий и рихтовочных элементов.

3.6 рама у домкрата: Опорная конструкция скользящей опалубки, принимающая нагрузку от щитов при заливке бетона и от опорного пола, используемая для установки домкратов при подъеме опалубки.

3.7 домкратный стержень: Опорный элемент скользящей опалубки, находящийся внутри строящегося сооружения и служащий опорой для опалубки.

3.8 жесткость: Характеристика опалубки и ее компонентов, зависящая от материала (модуль упругости E) и момента инерции сечения опалубки.

3.9 замок: Соединительный элемент, который объединяет отдельные щиты вместе.

3.10 захват: Монтажный компонент для подъема (захвата) опалубки во время установки, демонтажа или переделки.

3.11 защитная трубка: Трубка для защиты от бетона с целью последующего использования, например, защитная трубка для домкратного стержня скользящей опалубки, стяжки и т.д.

3.12 — материалы для опалубки: Опалубка для многократного использования.

3.13 — несущая конструкция: Главный элемент несущей конструкции.

3.14 — тип опалубки: Качественные характеристики материалов для опалубки.

3.15 — крестовая связь: Специальные шарнирные связи для фиксации рамок опалубки на перекрытиях во время установки.

3.16 — балка для опалубки: Горизонтальный элемент, соединяющий панели скользящей опалубки и принимающий давление бетона.

3.17 — крупные панели опалубки: Опалубка из крупных панелей, поддерживающих, соединительных и монтажных элементов весом более 50 кг.

3.18 — мелкие панели опалубки: Опалубка из мелких панелей, поддерживающих, соединительных и монтажных элементов весом до 50 кг, для ручной установки.

3.19. Конструкция опалубки: это широкоформатная (узкоформатная) опалубка, включающая в себя плиты и/или другие элементы с жестко заданными размерами, кратными определенному модулю.

3.20. Сборка опалубки: Составление и установка в рабочее положение опалубки и ее составных частей.

3.21. Установочный элемент: Элемент опалубки (приспособление), предназначенный для сборки и разборки.

3.22. Несущая способность: Расчетная несущая способность опалубки и ее составных частей (нагрузки с учетом всех коэффициентов безопасности).

3.23. Несущий элемент: Элемент опалубки, принимающий на себя все нагрузки при бетонировании и обеспечивающий прочность, жесткость и устойчивость ее конструкции.

3.24. Несъемная опалубка: Опалубка, состоящая из плит (панелей, блоков, пластин), которые остаются в конструкции после бетонирования, а также из инвентарных опорных элементов.

3.25 степень использования: Количество использования опалубки (циклов бетонирования), определенное на основе опыта использования статистических данных или расчетным методом. Использование до износа, ремонта, использование в течение месяца, года и так далее.

3.26 объемно-переставная опалубка: Опалубка, состоящая из секций, которые при установке в рабочее положение образуют в поперечном сечении опалубку П-образной формы для одновременного бетонирования стен и перекрытий.

3.26.1 П-образная опалубка: Опалубка, состоящая из П-образных секций.

3.26.2 Г-образная опалубка: Опалубка, состоящая из Г-образных полусекций.

3.27 одноразовая опалубка: Опалубка, которую можно использовать только один раз, например, несъемная, или для уникальных, неповторяющихся конструкций.

3.28 Опалубка — это конструкция, предназначенная для формовки и удержания бетонного раствора.

3.29 Палуба — это формообразующий элемент опалубки, который представляет собой поверхность, контактирующую с бетоном.

3.30 Панель — это несущий крупногабаритный элемент, собранный из щитов или унифицированных несущих элементов, который можно устанавливать или демонтировать без перестановки.

3.31 Пневматическая опалубка — это опалубка, состоящая из формообразующей гибкой воздушно-поддерживаемой оболочки или пневматических поддерживающих элементов с формообразующей оболочкой, поддерживаемых в рабочем положении избыточным давлением воздуха.

3.32 Поддерживающий элемент — это элемент, который поддерживает опалубку и принимает монтажные нагрузки.

3.33 Подкос — это монтажный элемент для установки, выравнивания и снятия опалубочных щитов (панелей).

3.34 специальные настилы для бетонирования: Это специальные элементы, представляющие собой настил с ограждением, который обеспечивает удобство при бетонировании монолитных конструкций и безопасность работников. Они устанавливаются с помощью кронштейнов подмостей.

3.35 перемещаемая опалубка: Это конструкция, состоящая из отделяемых от бетонируемой поверхности щитов, а также специальных элементов для поддержки, крепления и подъема.

3.36 прогиб опалубки под нагрузкой: Это прогиб опалубки и ее элементов под воздействием нагрузки в вертикальной и горизонтальной плоскостях, который характеризует жесткость опалубки.

3.37 рабочая площадка: Это место, на котором устанавливается оборудование, размещаются люди, материалы, насосные станции, проводится обслуживание опалубки и проводится бетонирование. В случае скользящей и перемещаемой опалубки, это может быть сплошная площадка или площадка вдоль внутренних щитов скользящей опалубки.

3.38 сборная опалубка: Большегабаритная (мелкогабаритная) конструкция, состоящая из отделяемого пола и набора несущих элементов, которые собираются в различные конструкции, такие как щиты, панели, блоки, столы, в зависимости от нагрузки, с последующим закреплением пола, а также необходимых опорных, соединительных и монтажных элементов.

3.39 каркас: Конструктивный элемент для перекрытия, соединяющий две или несколько стоек.

3.40 проектируемая нагрузка: Нагрузка, которая учитывается при расчетах, с соответствующими нормативными коэффициентами безопасности при монтаже, демонтаже и бетонировании.

3.41 перемещающаяся опалубка: данная конструкция оснащена домкратами и перемещается вертикально в процессе бетонирования монолитной конструкции. Она состоит из щитов, домкратных рам, домкратных стержней, подъемных механизмов и технологических элементов.

3.42 сборный элемент: это монтажный компонент опалубки, который служит для объединения отдельных элементов опалубки стен и перекрытий и переносит нагрузки в процессе монтажа и частично от бетонирования.

3.43 специальная опалубка: данная опалубка используется для придания бетону или его поверхности специальных свойств, таких как создание рельефа, увеличение плотности поверхности, изменение термического сопротивления и другие.

3.44 создание цельной поверхности: Конструкция, объединяющая противоположные части и служащая для поддержания бокового давления бетонной смеси.

3.45 удерживающая балка: Горизонтальный элемент, закрепленный на опалубке.

3.46 регулируемая стойка: Механизм с возможностью изменения размеров, сдвига (перемещения) одной части относительно другой (базовой).

3.47 подпорка: Конструкционный элемент для удержания стоек, рам при монтаже.

3.48 формирующий элемент: Элемент опалубки, контактирующий с бетонной смесью и используемый для придания бетону заданной формы и качества поверхности до достижения необходимой прочности.

3.49 основа опалубки: Несущий и формирующий элемент, состоящий из палубы, каркаса и/или других несущих элементов.

3.50 компенсационный щит (промежуточная вставка): Элемент формообразования, устанавливаемый между основными элементами опалубки (щитами, панелями) для получения размеров, не соответствующих модулем, а также для обеспечения распалубки внутренних замкнутых ячеек здания и сооружения. Промежуточные вставки могут изготовляться как для одноразового (неинвентарное использование), так и для многократного (инвентарное использование).

5 Основные параметры качества

В соответствии с точностью изготовления, точностью монтажа и оборачиваемостью, все типы опалубки подразделяются на классы 1, 2 и 3.

Качественные характеристики опалубки в зависимости от класса приведены в таблице 1 и таблице 2.

Значения параметров для различных классов опалубки:

Точность изготовления и монтажа*:

отклонение линейных размеров швов на длине до 1 м (до 3 м), мм, не более

По требованию заказчика

отклонение линейных размеров панелей на длине до 3 м, мм, не более

перепады на формообразующих поверхностях:

стыковых соединений щитов, мм, не более

стыковых соединений палубы, мм, не более

специально организованный выступ, образующий запад на бетонной поверхности, мм, не более

отклонения от прямолинейности горизонтальных элементов опалубки перекрытий на длине l , мм

Линейный размер отклонений не должен превышать 10 мм на длине 1000 мм

Допустимое отклонение от прямолинейности формообразующих элементов на длине 3 м составляет не более мм

Необходимо соблюдать отклонение от прямолинейности вертикальных несущих элементов (стоек, рам) опалубки перекрытий на высоте h на уровне не больше мм

Отклонение от плоскости формообразующих элементов на длине 3 м не должно превышать мм

Разница между длинами диагоналей щитов высотой 3 м и шириной 1,2 м должна быть не более мм

Отклонение от прямого угла щитов формообразующих элементов на ширине 0,5 м не должно превышать мм

Допустимый размер сквозных щелей в стыковых соединениях составляет не более мм

Высота выступов на формообразующих поверхностях не должна превышать мм

Количество выступов на 1 м2 не должно превышать штук

Высота впадин на формообразующих поверхностях не должна превышать мм

Количество впадин на 1 м2 не должно превышать штук

После снятия опалубки качество бетонной поверхности монолитной конструкции должно соответствовать требованиям

Отклонение от плоскости на длине до 1 м (до 3 м) мм, не превышает:

Диаметр или наибольший размер раковины, мм, не превышает:

Глубина впадины, мм, не превышает:

Высота местного наплыва (выступа), мм, не превышает:

*Характеристика точности — согласно ГОСТ 21778 .

Примечание — Знак «-» означает необязательность установки показателя качества данного класса опалубки.

Таблица 2 — Оборачиваемость опалубки

Для формообразующих элементов, количество оборотов*

Для поддерживающих и несущих элементов, количество оборотов*

1-й класс, минимум

2-й класс, минимум

1-й класс, минимум

2-й класс, минимум

для опалубки стен

для опалубки перекрытий

для опалубки стен

* Для скользящей, подъемно-переставной и горизонтально-перемещаемой опалубки — в м подъема или перемещения.

** Если применять с одной стороны.

5.3 Формообразующие элементы опалубки (кроме разборной) должны иметь размеры, которые кратны укрупненному модулю 3М, равному 300 мм. Размеры, не кратные модулю М, могут быть использованы только после согласования с заказчиком.

5.4 Порядок индексации опалубки указан в приложении Б.

6 Общие технические требования

В соответствии с данным стандартом, стандартами, техническими условиями и конструкторской документацией, опалубка должна быть изготовлена в соответствии с установленными требованиями в ГОСТ Р 15.201.

Технические условия на опалубку первого и второго классов должны соответствовать ГОСТ 2.114, и быть согласованы с организацией, уполномоченной Госстроем России на проведение экспертизы технических условий на опалубку, либо Техническим подкомитетом по стандартизации и техническому нормированию в строительстве ПК 3/ТКС 71 "Опалубка и опалубочные работы для монолитного строительства".

Любые изменения в конструкции опалубки должны быть согласованы с предприятием-разработчиком.

6.1.2 У опалубка должна соответствовать климатическому исполнению категории 1 по ГОСТ 15150.

6.1.3 Технические условия для опалубки конкретных типов должны устанавливать значения показателей качества, номенклатура которых приведена в приложении В.

6.1.4 Конструкция опалубки должна гарантировать:

— высокую прочность, жесткость и сохранение геометрических размеров под воздействием монтажных, транспортных и технологических нагрузок;

— точность геометрии монолитных конструкций и заданное качество их поверхностей в зависимости от класса опалубки;

— максимальную эффективность и минимальные затраты на один оборот;

— минимальное прилипание к застывшему бетону (за исключением несъемной);

— минимальное количество типоразмеров элементов в зависимости от характера монолитных конструкций;

- Возможность изменения габаритных размеров или конфигурации на строительной площадке;

- Фиксация закладных деталей с проектной точностью;

- Технологичность изготовления и применение средств механизации и автоматизации при монтаже;

- Быстрая сборка и возможность устранения зазоров в процессе эксплуатации;

- Минимизация затрат при монтаже и демонтаже;

- Удобство ремонта и замены элементов;

- Создание герметичных формообразующих поверхностей (кроме специальных);

- Обеспечение необходимого температурно-влажностного режима для твердения бетона.

Формообразующие поверхности бетонной смеси должны обладать химической нейтральностью, за исключением специальных случаев;

Опалубку необходимо быстро устанавливать и снимать, чтобы не повредить монолитные конструкции и элементы опалубки.

6.1.5 При пролете l прогиб формообразующей поверхности и несущих элементов опалубки не должен превышать:

— l /400 ( l /300) — для вертикальных элементов, для классов 1 (2);

— l /500 ( l /400) — для горизонтальных элементов, для классов 1(2).

6.1.6 Нагрузки и данные для расчета опалубки приведены в приложении Г .

6.1.7 Панели и блоки должны быть сделаны из различных видов опалубки и иметь устройства для их отделения от бетонированных конструкций. Запрещается использовать подъемные механизмы для срыва опалубки с бетона.

6.1.8 Греющая опалубка должна обеспечивать:

— равномерную температуру на поверхности опалубки. Перепады температуры не должны превышать 5 градусов Цельсия;

— электрическое сопротивление изоляции не менее 0,5 МОм при использовании электрических нагревателей и коммутирующей разводки;

— возможность замены нагревательных элементов в случае их выхода из строя;

— контроль и регулирование режимов прогрева;

— стабильность тепловых свойств опалубки.

Использование нестандартных нагревателей допустимо при условии их соответствия требованиям нормативных документов в отношении виброустойчивости, электро- и пожарной безопасности.

6.1.10 Опалубки, несъемные и входящие в состав сооружения, должны соответствовать требованиям нормативных документов, касающихся строительных конструкций.

6.1.11 Допустимый люфт в шарнирных соединениях элементов опалубки 1-го и 2-го классов не должен превышать 1 мм.

6.1.12 Палуба конструкций опалубки (крупнощитовая, объемно-переставная, блочная), используемая для получения поверхностей, готовых к окраске или оклейке обоями, должна быть изготовлена из целых листов. При использовании двух или нескольких листов стыковые соединения палубы должны опираться на несущие элементы каркаса щита; сварные швы и герметизирующая обмазка должны быть зачищены до уровня основной поверхности.

6.2 Требования к используемым материалам

6.2.1 Материалы, используемые для изготовления элементов опалубки, должны соответствовать требованиям нормативных документов, указанных в технической документации на изделие.

6.2.2 Несущие и поддерживающие элементы опалубки (каркасы, схватки, рамы, стойки, фермы и прочее) должны быть изготовлены из стали марки Ст.3* в соответствии с ГОСТ 380.

* Допускается использование других марок металла, технические характеристики которых не ниже указанной марки.

Устройства для подъема опалубки (петли, штыри и т.п.) должны быть изготовлены из стали марки Ст.3пс* любой категории по ГОСТ 380 или стали марки 20* по ГОСТ 1050.

Детали, подвергающиеся износу (пальцы, замки, втулки, шарниры и пр.), должны быть изготовлены из стали не ниже марки 45* по ГОСТ 1050 и пройти термическую обработку.

6.2.3 Носители алюминиевой опалубки (каркасы, рамы, балки и прочее) должны изготавливаться из алюминиевых сплавов, не ниже марки и состояния АД 31Т1* согласно ГОСТ 4784, ГОСТ 8617, ГОСТ 22233.

6.2.4 Для металлических палуб необходимо использовать листовую сталь марки Ст.3* согласно ГОСТ 380, ГОСТ 14637, ГОСТ 16523.

6.2.6 Для палубы опалубки 1-го и 2-го классов следует применять облицованную (ламинированную) березовую фанеру; для 2-го класса также может использоваться комбинированная облицованная фанера; для 3-го класса — древесину хвойных пород соответствующую ГОСТ 8486 и лиственных пород по ГОСТ 2695 не ниже II сорта, древесностружечные плиты по ГОСТ 10632, древесноволокнистые плиты по ГОСТ 4598, бакелизированная фанера по ГОСТ 11539, фанера марки ФСФ соответствующую ГОСТ 3916.1, ГОСТ 3916.2 и другие материалы.

6.2.7 Изготовление пластиковых палуб должно соответствовать стандартам или техническим условиям для этих материалов и требованиям, установленным для конкретной опалубки.

6.2.8 Для формирования и несения опалубки можно использовать клееные деревянные конструкции в соответствии с ГОСТ 20850.

Соединения клееных деревянных конструкций должны соответствовать ГОСТ 19414. Могут быть использованы и другие виды древесины, включая специальные на металлических и других пластинах.

6.2.9 Теплоизоляционные материалы плотностью до 200 кг/м3 должны использоваться в качестве утеплителя для нагреваемой и утепленной опалубки. Фактическая плотность утеплителя не должна превышать паспортную на более чем 15 %, а влажность — на 6 %.

6.2.10. Соответствующая ГОСТ 3826 металлическая сетка, используемая для несъемной опалубки, обязана обладать ячейками размером не превышающими 5 х 5 мм.

6.3. Требования к покрытиям

6.3.1. Опалубка должна быть защищена от воздействия внешних факторов.

6.3.2. Металлические поверхности элементов опалубки первого и второго классов, не контактирующие с бетоном, должны быть покрыты согласно ГОСТ 9.032, ГОСТ 9.303 либо иметь антикоррозионные свойства, обеспечивающие необходимую прочность в условиях эксплуатации.

6.3.3. Фанера, применяемая в качестве палубы опалубок первого и второго классов, должна быть обработана водостойким покрытием, пропиткой или другой защитной обработкой рабочих поверхностей.

6.3.4. Кромки ламинированной фанеры и деревянные материалы формообразующих элементов (палуба) опалубок первого и второго классов должны быть защищены от механических повреждений и проникновения влаги герметизирующим составом.

6.4 Требования к процессу сварки

6.4.1 Форма и размеры сварных швов должны соответствовать рабочим чертежам.

6.5.1 Поставка опалубки должна быть комплектной и пригодной для использования без необходимости дополнительной обработки (или по требованию заказчика поэлементно).

6.5.2 Состав комплекта определяется заказчиком.

6.5.3 По согласованию с заказчиком в комплект опалубки могут включаться инструменты и приспособления для монтажа, демонтажа и перемещения.

— паспорт опалубки;

— инструкция по эксплуатации (с монтажными схемами и допустимыми нагрузками).

6.6.1 На поверхности основных элементов опалубки 1-го и 2-го классов (щиты, рамы, балки), не соприкасающихся с бетоном с нерабочей стороны, следует нанести несмываемую краску ударным или другим способом для нанесения маркировочных знаков:

— индекс элемента опалубки согласно данному стандарту;

— наименование предприятия-изготовителя или их товарный знак.

6.6.2 Каждое грузовое место должно быть обозначено в соответствии с ГОСТ 14192.

6.7.1 Элементы опалубки размером более 1 м необходимо упаковать согласно маркировке в транспортные пакеты, обеспечивающие целостность и сохранность изделий во время транспортировки и хранения.

6.7.2 Крепежные изделия, замки, болты, гайки, шайбы и другие мелкоразмерные элементы опалубок, принадлежности, инструменты и соединительные элементы должны быть упакованы в тару, гарантирующую сохранность изделий.

Перед упаковкой элементы опалубки должны подвергнуться консервации согласно ГОСТ 9.014 (для группы IV), за исключением мелких элементов, относящихся к группе I-1 (ГОСТ 9.014).

Вариант защиты ВЗ-1 сроком действия не менее 12 месяцев от коррозии.

К каждому пакету и ящику необходимо приложить упаковочный лист (опись) элементов данной упаковки. Опись должна быть доступна для изъятия без вскрытия упаковки и защищена от влаги.

Документация (опись), поставляемая с опалубкой, должна быть герметично упакована и обеспечивать герметичность, водонепроницаемость и сохранность документации.

При поставке комплектов опалубки техническая документация должна быть вложена в тару, на которой должна быть надпись "Документация".

5 Основные параметры качества

5.1 В зависимости от точности изготовления, монтажа и оборачиваемости, все типы опалубки подразделяются на классы: 1, 2 и 3.

5.2 Показатели качества опалубки для различных классов приведены в таблицах 1 и 2.

Таблица 1 — Наименование показателей, единица измерения

Таблица 2 — Значения показателей для различных классов

Точность изготовления и монтажа*:

Отклонение линейных размеров швов на длине до 1 м (до 3 м), мм, не более

По желанию заказчика

Отклонение линейных размеров панелей на длине до 3 м, мм, не более

Перепады на формообразующих поверхностях:

Стыковые соединения щитов, мм, не более

Стыковые соединения палубы, мм, не более

Специально организованный выступ, образующий запад на бетонной поверхности, мм, не более

На длине горизонтальных элементов опалубки перекрытий могут быть незначительные отклонения от прямолинейности, но они не должны превышать 10 мм.

Формообразующие элементы также могут иметь отклонение от прямолинейности на длине 3 мм, но не более.

Вертикальные несущие элементы опалубки перекрытий также допускается иметь небольшие отклонения от прямолинейности на высоте.

Формообразующие элементы могут иметь отклонение от плоскостности на длине 3 мм, но не более.

Диагонали щитов высотой 3 м и шириной 1,2 м могут иметь разность длин, не превышающую указанное значение.

Отклонение от прямого угла щитов формообразующих элементов на ширине 0,5 мм также не должно превышать указанного значения.

Допускаются сквозные щели в стыковых соединениях, но их размер не должен превышать указанное значение.

Высота выступов на формообразующих поверхностях также должна быть не более указанного значения.

Количество выступов на 1 м не должно превышать указанное значение.

Высота впадин на формообразующих поверхностях также должна быть не более указанного значения.

Количество впадин на 1 м также не должно превышать указанное значение.

Показатели качества поверхности бетонной монолитной конструкции после снятия опалубки:

Допустимое отклонение от плоскости на расстоянии до 1 м (до 3 м) составляет не более:

Допустимый диаметр или наибольший размер воздушных полостей не превышает:

Максимальная глубина впадин составляет не более:

Высота местного наплыва или выступа не превышает:

Примечание — Знак "—" означает, что установка показателя качества данного класса опалубки не обязательна.

Таблица 2 — Оборачиваемость опалубки

Тип опалубки и материал элементов опалубки

Количество поворотов для формообразующих элементов, шт.

Количество поворотов для поддерживающих и несущих элементов, шт.

1-й класс опалубки, мин.

2-й класс опалубки, мин.

1-й класс опалубки, мин.

2-й класс опалубки, мин.

для опалубки стен

для опалубки перекрытий

для опалубки стен

* Для подъемной, перемещаемой и горизонтальной опалубки — в м могут использоваться для подъема или перемещения.

** Применение с одной стороны.

5.3 Размеры элементов формообразующих опалубки (за исключением разборной) должны быть кратны укрупненному модулю 3М, который равен 300 мм. Размеры, не кратные модулю М, могут быть использованы по согласованию с потребителем.

5.4 Порядок индексации опалубки приведен в приложении Б.

6 Общие технические требования

1 Технические требования к опалубке различных классов должны соответствовать ГОСТ 2.114 и быть согласованы с организацией, уполномоченной Госстроем России на проведение экспертизы или Техническим подкомитетом по стандартизации и нормированию в строительстве ПК 3/ТКС 71 "Опалубка и опалубочные работы для монолитного строительства".

2 Любые изменения в конструкции опалубки должны быть согласованы с производителем.

6.1.3 Технические требования к определенным типам опалубки должны включать значения показателей качества, перечень которых приведен в Приложении В.

6.1.4 Опалубка должна обеспечивать следующее:

— Точность геометрических размеров монолитных конструкций и качество их поверхностей зависят от класса опалубки;

— Оборачиваемость максимальна, а стоимость минимальна для одного оборота;

— Минимальная адгезия к схватившемуся бетону (кроме несъемной);

— Минимальное количество типоразмеров элементов в зависимости от характера монолитных конструкций;

— Возможность укрупнительной сборки и переналадки (изменения габаритных размеров или конфигурации) на строительной площадке;

— Фиксация закладных деталей в проектном положении с точностью;

— Технологичность при изготовлении и применение средств механизации и автоматизации при монтаже;

— Быстроразъемные соединительные элементы и возможность устранения зазоров в процессе длительной эксплуатации;

- Оптимизация материальных, трудовых и энергетических издержек при установке и демонтаже;

- Простота ремонта и замены вышедших из строя элементов;

- Герметичность поверхностей, формирующих форму (за исключением специальных случаев);

- Температурно-влажностный режим, необходимый для затвердевания и достижения проектной прочности бетона;

- Химическая нейтральность поверхностей, формирующих форму, по отношению к бетонной смеси (за исключением специальных случаев);

- Быстрая установка и демонтаж опалубки без повреждения монолитных конструкций и элементов опалубки.

- 6.1.5 Прогиб формирующей поверхности и несущих элементов опалубки под воздействием нагрузок при пролете () — для вертикальных элементов, для классов 1 (2);

- () — для горизонтальных элементов, для классов 1 (2).

- 6.1.6 Нагрузки и данные для расчета опалубки приведены в приложении Г.

6.1.7 Опорные и конструкционные элементы, собранные из различных типов опалубки, должны иметь возможность предварительного отделения от бетонируемой поверхности. Применение подъемных механизмов для срыва опалубки с бетона не допускается.

6.1.8 Строительство греющей опалубки должно удовлетворять следующим требованиям:

— обеспечение равномерной температуры на поверхности опалубки. Разница в температуре не должна превышать 5 °С;

— электрическая изоляция при использовании электрических нагревателей и коммутирующей разводки должна быть не менее 0,5 МОм;

— возможность замены нагревательных элементов в случае их выхода из строя в процессе эксплуатации;

— возможность контроля и регулировки режимов нагрева;

— стабильность теплотехнических характеристик опалубки.

Использование нестандартных нагревателей допускается при условии их соответствия требованиям нормативных документов по виброустойчивости, электро- и пожарной безопасности.

6.1.10 Несъемные опалубки, входящие в состав строительной конструкции, должны соответствовать требованиям нормативных документов.

6.1.11 Допустимый люфт в шарнирных соединениях элементов опалубки 1-го и 2-го классов не должен превышать 1 мм.

6.1.12 Палуба конструкций опалубки (крупнощитовая, объемно-переставная, блочная), применяемая для получения поверхностей перед окраской или оклейкой обоями, должна изготавливаться из целых листов. Если используются два или более листов, стыковые соединения палубы должны быть укреплены на несущих элементах каркаса; сварные швы и герметизирующая обмазка должны быть зачищены до уровня основной поверхности.

6.2 Требования к используемым материалам

6.2.1 Материалы для изготовления элементов опалубки должны соответствовать качественным требованиям, установленным в соответствующих нормативных документах, указанных в технической документации изделия.

Устройства для подъема опалубки (петли, штыри и другие) должны изготавливаться из стали марки Ст.3пс* любой категории по ГОСТ 380 или стали марки 20* по ГОСТ 1050._____________________* Допускается применение других марок металла с техническими характеристиками не ниже указанных.

Детали, подвергающиеся износу (пальцы, замки, втулки, шарниры и т.д.), должны быть изготовлены из стали не ниже марки 45* по ГОСТ 1050 и пройти тепловую обработку._____________________* Допускается применение других марок металла с техническими характеристиками не ниже указанных.

6.2.4 Используйте листовую сталь марки Ст.3* по ГОСТ 380, ГОСТ 14637, ГОСТ 16523 для металлических палуб. _____________________* Можно использовать другие марки металла с техническими характеристиками не ниже указанной марки.

6.2.6 Для палубы опалубки 1-го и 2-го классов используйте облицованную (ламинированную) березовую фанеру; для 2-го класса также можно использовать комбинированную облицованную фанеру; для 3-го класса — хвойные породы по ГОСТ 8486 и лиственные породы по ГОСТ 2695 не ниже II сорта, древесностружечные плиты по ГОСТ 10632, древесноволокнистые плиты по ГОСТ 4598, фанера бакелизированная по ГОСТ 11539, фанера марки ФСФ по ГОСТ 3916.1, ГОСТ 3916.2 и другие материалы.

6.2.7 Изготовление пластмассовых палуб должно соответствовать требованиям стандартов или технических условий на эти материалы и требованиям к конкретной опалубке.

Клееные зубчатые соединения деревянных конструкций должны соответствовать ГОСТ 19414. Также можно использовать другие соединения древесины, включая специальные на металлических и других пластинах.

6.3.1 Опалубка должна быть защищена от внешних воздействий.

6.3.3 Фанера, используемая в качестве палубы опалубок 1-го и 2-го классов, должна иметь водостойкое покрытие, пропитку или другую обработку рабочих поверхностей.

6.3.4 Торцы ламинированной фанеры и древесные материалы формообразующих элементов (палуба) опалубки 1-го и 2-го классов должны быть защищены от механических повреждений и проникновения влаги герметиком.

6.4 Требования к сварке

По рабочим чертежам определяются виды сварных швов, их форма и размеры.

Сварка стальных конструкций должна соответствовать требованиям ГОСТ 5264, ГОСТ 8713, ГОСТ 11533, ГОСТ 11534, ГОСТ 14771, ГОСТ 23518. Сварка алюминиевых конструкций должна соответствовать требованиям ГОСТ 7871, ГОСТ 14806.

Опалубка должна комплектоваться в состоянии, пригодном для эксплуатации, без необходимости дополнительных доработок или исправлений, либо по требованию заказчика может поставляться поэлементно.

Состав комплекта опалубки и наличие запасных частей определяются заказом потребителя.

При необходимости, согласованной с потребителем, в комплект опалубки могут включаться инструменты и приспособления для монтажа, демонтажа и перемещения.

В комплекте должен быть паспорт на опалубку и инструкция по эксплуатации с схемами монтажа и допустимыми нагрузками.

6.6.1 Необходимо нанести следующие маркировочные знаки на поверхностях основных элементов опалубки 1-го и 2-го классов (щиты, рамы, балки), которые не контактируют с бетоном, с нерабочей стороны, с использованием несмываемой краски ударным или другим способом:

— индекс элемента опалубки в соответствии с данным стандартом;

— название предприятия-изготовителя или его товарный знак.

6.7.1 Элементы опалубки, размер которых превышает 1 метр, необходимо упаковывать в транспортные пакеты по маркировке, чтобы обеспечить целостность и сохранность изделий при их транспортировании и хранении.

6.7.2 Все крепежные изделия, замки, болты, гайки, шайбы и прочие небольшие элементы опалубок, а также принадлежности, инструменты и соединительные элементы должны быть упакованы в специальную тару, чтобы обеспечить сохранность изделий.

До упаковки элементы опалубки должны быть обработаны специальным составом в соответствии с ГОСТ 9.014 (для группы IV), за исключением крепежных и других мелких элементов, относящихся к группе I-1 (ГОСТ 9.014).

Защита от коррозии по ВЗ-1 должна обеспечивать временную защиту не менее 12 месяцев.

К каждой упаковке должен быть приложен упаковочный лист с описанием элементов. Опись должна быть легко извлекаема без вскрытия упаковки и защищена от влаги.

Документация, поставляемая вместе с опалубкой, должна быть герметично упакована для предотвращения проникновения влаги и обеспечения сохранности.

При поставке комплектов опалубки техническая документация должна быть помещена в упаковку, на которой должна быть надпись "Документация".

Безопасность при изготовлении монолитных частей здания

Производство арматуры в различных формах – отдельных стержней, сеток и каркасов – осуществляется на специальных площадках. Операции по изготовлению арматуры разделяются на основные и вспомогательные для обеспечения безопасности работников. Станки, используемые для изготовления арматуры, размещают на участке с расстоянием в 1 метр друг от друга, но не ближе, чем максимальный вылет и размер производимых изделий.

На специальной площадке производят вытягивание и выпрямление арматурной стали, расположенной на расстоянии не менее 3 метров от проходов и рабочих мест. Станки для обработки арматуры должны быть установлены на расстоянии не менее 5 метров от проходов и рабочих мест. При проведении операций по правке и резке арматурной стали на станках, заправка концов в барабан разрешается только при отключенном приводе. Перед запуском электродвигателя необходимо закрыть правильный барабан защитным кожухом. Места, где арматурная сталь переходит от вертушки с катанкой к правильному барабану, должны быть закрыты ограждением.

При обработке длинных прутов с машины следует использовать переносные устройства для защиты выступающих концов. Для укладки мотков арматуры необходимо установить вертушки на расстоянии 1,5 — 2 м от барабана на высоте не более 50 см от пола и обязательно их оградить. Для ограничения движения катушки между вертушкой и барабаном следует установить металлический футляр.

Ножницы нужно правильно установить и надежно закрепить, чтобы избежать их падения во время работы.

Заготовленные и нарезанные арматурные стержни следует складывать на специально отведенных местах и не разбрасывать их на проходах и рабочих местах.

При работе на ручных станках для резки арматуры необходимо держать руки на безопасном расстоянии от ножей — не менее 20 см. Не допускается удлинение рычагов станка трубами или другими предметами, а также опираться на рычаги или ложиться на них. Движение рабочего рычага должно быть направлено от себя (вперед).

Для очистки стержней арматуры от ржавчины, окалины и грязи рекомендуется использовать металлические щетки. При этом необходимо надеть защитные очки и рукавицы.

Для очистки арматурной стали настоятельно рекомендуется использовать электрические или пневматические щетки. Арматурную сталь, поступающую на место работы в виде бухт или связанных проволокой прутьев, следует укладывать в штабеля параллельно друг другу после распаковки и обработки. Штабеля прутьев высотой 0,8-1,2 м должны быть укреплены кольями, вбитыми в землю; штабеля бухт для легкой арматуры не должны превышать высоту 2 метра.

Чтобы предотвратить возгорание при сварочных работах с лесами, подмостями и люльками, необходимо покрыть их листовым железом или асбестом, а также защитить работающих от падения расплавленного металла.

Установка арматуры на лесах и подмостях разрешена только после проверки их исправности производителем работ и получения соответствующего разрешения. Нельзя хранить запасы арматуры и других материалов на лесах и подмостях, чтобы избежать их перегрузки.

При укладке арматуры вблизи электропроводов необходимо принимать меры предосторожности от поражения электрическим током. Эти работы проводятся под руководством мастера.

Для прохода по уложенной на перекрытии арматуре следует устраивать специальные мостики шириной не менее 0,6 м.

Перед тем, как натягивать арматурные стержни или пучки для предварительно напряженных конструкций, необходимо убедиться в исправности гидравлических или механических домкратов, устройств, регистрирующих натяжение, и другого используемого оборудования. Стержни арматуры не должны иметь подрезов, загибов, скруток и других подобных дефектов.

На концах стендов, на расстоянии 1,5 м от мест анкеровки натягиваемой арматуры, следует установить защитные металлические щиты толщиной не менее 6 мм.

На участках натяжения арматуры установлены предохранительные сетки с ячейками размером не более 30х30 мм на высоту 1,8 м. Доступ в зону подготовки и натяжения арматуры запрещен. Во время натяжения арматуры работающие должны находиться сбоку от домкратов. Выход с рабочего места разрешен только через 15 минут после завершения натяжения всех стержней и пучков арматуры, а также проверки мастером их состояния.

Порядок выполнения работ.

Сварка должна соответствовать требованиям ГОСТ 12.3.003-86 ССБТ "Работы электросварочные. Требования безопасности", ГОСТ 12.1.004-91 "Пожарная безопасность. Общие требования", ГОСТ 12.3.002-75* ССБТ "Процессы производственные. Общие требования безопасности".

Для выполнения сварочных работ необходимо использовать оборудование, соответствующее стандартам ГОСТ 12.2.003-91, ГОСТ 12.2.049-80, а также требованиям безопасности для электротехнических устройств по ГОСТ 12.2.007.8-75, ПУЭ, ПТЭ и ПТБ. Лица, приступающие к сварке, должны пройти специальное обучение, инструктаж, проверку знаний по безопасности и иметь соответствующую квалификацию по электробезопасности не ниже II уровня, а также соответствующие удостоверения. Работы по сварке в труднодоступных местах и траншеях должны производиться по наряду-допуску в соответствии с СНиП 12-03-01, раздел 4.

Организация рабочих мест, их оснащение и оборудование должны соответствовать требованиям ГОСТ 12.2.061-81, ГОСТ 12.3.003-86 и ПУЭ.

Для подключения и отключения электропитания сварочного оборудования необходимо привлекать специалистов в области электротехники. Электроды следует нагревать и сушить в специальных сушильных шкафах.

Безопасность на стройплощадке при выполнении бетонных работ

Риски получения травм на стройке при работе с бетоном включают в себя падения работников при установке опалубок и заливке бетона, обрушение опалубки из-за ее недостаточной прочности, нарушение правил безопасности при обработке арматуры на металлорежущих станках, а также поражение электрическим током при использовании виброинструмента.

Установка арматуры должна производиться на рабочих настилах шириной не менее 0,8 м со стороны опалубки.

Чтобы подавать бетонную смесь, используются бадьи (бункера), соответствующие ГОСТ 21807-76* "Бункера (бадьи) переносные вместимостью до 2 м 3 для бетонной смеси. Общие технические условия". Общая вместимость поворотных бункеров должна быть 0,5; 1,0; 1,6 и 2,0 м 3, неповоротных бункеров — 0,5 и 1,0. Бадьи должны быть оборудованы стопорными устройствами, которые исключают самопроизвольное открывание.

Все резьбовые соединения должны быть законтрены. Наличие трещин или непроваров в сварных швах не допускается. Размеры петель бункеров должны соответствовать размерам чалочных крюков.

Перед началом укладки бетона в опалубку необходимо ежедневно проверять состояние тары, опалубки и средств подмащивания, а также незамедлительно устранять неисправности.

Перед началом работы необходимо проверить затвор бункера, который должен обеспечивать:

— герметичное закрытие отверстия для выгрузки;

— возможность выгрузки смеси по частям;

— свободный поворот без заеданий на опорах;

— усилие на рукоятке не превышает 60 Н (6 кгс).

Позволяется перегрузка бункеров не более чем на 5%. Перемещение загруженного или пустого бункера разрешается только при закрытом затворе.

Открывать затвор для разгрузки разрешается только при том условии, что нижняя часть бадьи находится над местом разгрузки не более чем на 1 метр. При подаче бетонной смеси на перекрытие, рабочий настил должен быть на расстоянии не более 0,5 м от нижней части бадьи. Касание бадьи рабочих настилов или перекрытия запрещено. При выгрузке смеси затвор следует открывать дистанционно с помощью оттяжек. Рабочий должен находиться на расстоянии не менее 3 м от бадьи.

Для уменьшения негативного воздействия вибрации на человека необходимо оснастить рукоятки вибраторов амортизаторами. Рабочим предоставляются специальные виброзащитные перчатки в соответствии с ГОСТ 12.1.012-90 ССБТ "Вибрационная безопасность. Общие требования". Вибраторы должны быть подвешены на гибких тягах (трос) для предотвращения падения с высоты при окончании работы или перемещении на новое рабочее место.

Работа с виброинструментом регламентируется по времени: обеденный перерыв не менее 40 минут и два установленных перерыва — один длиной 20 минут через 1-2 часа после начала смены, и другой длиной 30 минут через два часа после обеденного перерыва. Женщинам запрещено работать с ручными вибраторами.

Если для заливки бетонной смесью используется бетононасос, то вокруг него должны быть свободные проходы шириной не менее 1,3 метра. Перед началом работы весь бетононасос должен быть проверен на гидравлическое давление, превышающее рабочее на 50%.

4.1.9 Технические условия и требования, обеспечивающие безопасность устройства и эксплуатации опалубки.

Опалубка должна соответствовать требованиям ГОСТ 23477-79 (1989) "Опалубка разборно-переставная мелкощитовая инвентарная для возведения монолитных бетонных и железобетонных конструкций. Технические условия", ГОСТ 23478-79 (1993) "Опалубка для возведения монолитных бетонных и железобетонных конструкций. Классификация и общие технические требования".

Длина щитов опалубки должна быть 1200, 1500, 1800 мм, ширина — 300 и 600 мм. По согласованию с заказчиком допускается изготовление щитов шириной 400 и 500 мм.

При приемке элементов опалубки необходимо провести проверку геометрических размеров, качества рабочих поверхностей, защитной окраски поверхностей, не контактирующих с бетоном, а также защиты торцевых поверхностей неметаллической палубы. Потребитель имеет право выборочно проверить соответствие элементов опалубки требованиям данного стандарта.

Выбранные элементы (5% от партии, но не менее 3 шт.) подлежат индивидуальному осмотру и измерению. Если хотя бы один из отобранных элементов не соответствует стандарту, необходимо выбрать удвоенное количество элементов из той же партии для повторной проверки.

Если при повторной проверке будет обнаружен хотя бы один элемент, не соответствующий стандартам, то эта партия не будет принята. Размеры опалубки и размещение отверстий для крепления проверяются специальными инструментами с точностью, соответствующей классу изготовления опалубки. Качество палубных щитов, наличие защитной окраски на поверхностях, не контактирующих с бетоном, и защита торцевых поверхностей также проверяются визуально. Неровности палубы оцениваются при помощи специальной рейки.

Крупнощитовая опалубка, блочная опалубка, объемно-переставная опалубка, а также опалубочные панели и блоки, собранные из элементов разборно-переставной опалубки, должны быть оснащены специальными устройствами для удаления от поверхности бетонированных конструкций. Использование подъемных механизмов для снятия опалубки с бетона запрещено.

Металлические элементы опалубки (схватки, стойки, рамы, фермы и т.д.) и каркасы щитов должны быть изготовлены из стали марки ВСт.3 по ГОСТ 380-88. Для металлических палуб необходимо использовать листовую сталь марки ВСт.3 по ГОСТ 380-88, ГОСТ 16523-89, ГОСТ 14637-89.

Устройства для подъема опалубки (петли, штыри и др.) должны быть изготовлены из стали марки ВСт.3пс любой категории по ГОСТ 380-88 или стали марки 20 по ГОСТ 1050-88.

Важные детали, которые подвержены износу (пальцы, замки, втулки, шарниры и т.д.), должны быть изготовлены из стали не ниже марки 45 по ГОСТ 1050-88 и пройти термическую обработку.

Что касается деревянных опорных элементов, то для них следует использовать круглые лесоматериалы хвойных пород не ниже II сорта по ГОСТ 9463-88 и пиломатериалы хвойных пород не ниже II сорта по ГОСТ 8486-86; для палубы — пиломатериалы хвойных пород по ГОСТ 8486-86 и лиственных пород по ГОСТ 2695-83 не ниже II сорта. При этом ширина досок палубы не должна превышать 150 мм.

Для устойчивости поддерживающих элементов необходимо соблюдать влажность древесины не выше 22%, а для палубы — не выше 18%. Для щитов необходимо использовать древесностружечные плиты в соответствии с ГОСТ 10632-89, древесноволокнистые плиты в соответствии с ГОСТ 4598-86, бакелизированную фанеру в соответствии с ГОСТ 11539-83 марки ФСФ в соответствии с ГОСТ 3916.1-89 или ГОСТ 3916.2-89. Плиты и фанера марки ФСФ должны быть защищены водостойким покрытием. Элементы опалубки должны быть плотно собраны, с зазорами не более 2 мм.

Параметры сварных швов, их форма и размеры должны соответствовать требованиям ГОСТ 5264-80 и ГОСТ 8713-79 и приниматься согласно рабочим чертежам.

Игра допустима в швы опалубки не должно быть больше 1 мм. Соединения элементов опалубки (блоки, клиновые, винтовые, эксцентриковые замки) должны быть надежными в эксплуатации и устойчивыми к воздействию вибрации во время уплотнения бетонной смеси.

4.2 Строительный генеральный план

При строительстве различных зданий и сооружений на строительной площадке находятся не только строящиеся объекты, но и разнообразные вспомогательные временные здания, необходимые для выполнения СПС. Весь комплекс временных объектов называется строительным хозяйством, в состав которого входят: дороги и пути построечного транспорта; производственные и административно-хозяйственные здания; механизированные установки; склады материалов, конструкций, деталей и полуфабрикатов; сети водоснабжения и энергоснабжения; сети технологических трубопроводов.

Планирование работы на стройке включает в себя обеспечение безопасности и охраны труда, обеспечение освещения на строительной площадке в ночное время и проведение противопожарных мероприятий. Существует два типа планов: общий для всей площадки и отдельный для конкретного объекта. Общие планы разрабатываются на этапе разработки проекта строительства и охватывают всю площадку.

Они отражают: порядок строительства объектов, находящихся на строительной площадке; временные постройки и сооружения; дороги и инженерные коммуникации, предназначенные для обслуживания всей строительной площадки. Среди постоянных строящихся объектов особенно выделяются здания, которые могут быть использованы в период строительства в качестве временных. Возведение таких зданий намечается в первую очередь и снижает затраты на временное строительство. Масштаб общеплощадочных стройгенпланов принимается таким же, что и генерального плана строительства (обычно 1: 1000 или 1: 500).

| Проект организации строительства. Разработка и согласование ПОС. Согласование стройгенплана в МКС, УГР, ОПС. |

На этапе разработки ППР осуществляется создание объектных стройгенпланов. Они включают в себя не только здание или сооружение, которое строится, но Временные постройки, необходимые для строительства данного объекта, а также дороги, пути рельсовых кранов, механизированные установки и различные здания для административных и производственных нужд. Кроме того, в состав входят склады, инженерные коммуникации, осветительные установки, пожарные гидранты и ограждение территории. Отличие стройгенпланов на разных этапах заключается в уровне детализации, полноте перечня и точности размещения как постоянных, так и временных сооружений.

При планировании строительства особое внимание уделяется оптимальному использованию строительной площадки, снижению затрат на временные сооружения, а также разумному размещению строительного оборудования. Экологические аспекты играют ключевую роль при выборе участка под строительство.

Для разработки планов строительства необходимо учитывать следующие факторы: местоположение, размеры и характер объекта; рельеф и размеры площадки; свойства используемых материалов, деталей и конструкций; виды механизации и методы монтажа; график строительства. Рельеф площадки определяет расположение постоянных и временных объектов, высоту и направление дорог, способы сброса воды.

Климатические условия влияют на тип и расположение складов. Огнеопасные склады должны быть размещены с учетом направления ветра.

Это предотвращает размещение временных объектов на месте текущих коммуникаций и позволяет использовать постоянные инженерные сети для нужд строительной площадки. Для непрерывного выполнения работ на объектах первой очереди строительства и перехода к строительству последующих объектов предусмотрены внутрисайтовые транспортные маршруты.

Дороги размещаются для обеспечения нормального подъезда к каждому строящемуся объекту и удобства выполнения погрузочно-разгрузочных работ. Внутрисайтовые дороги должны обеспечивать возможность кольцевого проезда транспорта. Ширина проезжей части временных дорог определяется в зависимости от типа автотранспорта и категории дорог.

Чаще всего временные дороги на строительной площадке устраивают из инвентарных железобетонных плит, которые укладываются в два ряда. Расположение и количество временных зданий определяются характером и размером строящегося объекта, численностью рабочих и инженерно-техническим персоналом.

Необходимые площади рассчитываются исходя из максимального количества работающих в расчетный период. Для нужд строительства используются типовые инвентарные сборно-разборные или передвижные временные сооружения.

Если строительство займет до 1,5 лет и при установке магистральных и дворовых сетей водоснабжения и канализации в качестве временных сооружений, используются передвижные вагончики. При более длительных сроках строительства используются сборно-разборные временные здания и сооружения. Пожарные разрывы должны быть устроены между временными зданиями в соответствии с правилами пожарной безопасности.

Организация складского хозяйства является одним из основных вопросов при проектировании строительных планов. Склады могут представлять собой закрытые отапливаемые и неотапливаемые помещения, навесы и открытые площадки. Вместимость складов зависит от количества и условий хранения материалов. По назначению склады делятся на общеплощадочные и приобъектные.

Для хранения материалов, которые могут испортиться при открытом хранении, а также дорогостоящих материалов и изделий (например, краски, стекло, инструменты, санитарные приборы и арматура), используются общеплощадочные склады. Объем хранимых материалов на складе определяется путем сложения их среднесуточного расхода и нормы запаса (или потребления).

Норма запаса может быть сокращена или даже отсутствовать при монтаже строительных конструкций с использованием транспорта по почасовому графику, а среднесуточный расход материалов колеблется от 3 до 7 дней.

Количества Р, которое может быть вычислено из формулы Р = Qank/T, где Q представляет собой количество материала, необходимого для выполнения работ; а представляет собой коэффициент неравномерности поступления материалов и изделий на склады строительства (для железнодорожного транспорта а= 1,1, для водного — а — 1,2, для автотранспорта — а = 1,3. 1,5); n представляет собой норму запаса материала в днях; k представляет собой коэффициент неравномерности потребления материала в течение расчетного периода (ориентировочно k = 1,3); Т представляет собой продолжительность расчетного периода в днях.

Для обеспечения свободного доступа к складам, приобъектные склады позиционируют в зоне действия крана. Элементы сборных железобетонных конструкций располагаются таким образом, чтобы их марки были обращены в сторону прохода или проезда, а монтажные петли были направлены вверх. На строй-генплане необходимо указать места приемки товарного раствора и бетонной смеси, которые должны быть оборудованы специальными устройствами для доставки бетонной смеси к месту укладки. Рабочие, занятые обслуживанием складского хозяйства, проходят соответствующее обучение и инструктаж. Грамотная организация складского хозяйства способствует бесперебойной работе монтажных кранов и механизмов, а также увеличению производительности труда.

Список литературы

1.СНиП 2.01.-82. Строительная климатология и геофизика / Госстрой СССР. – М.: Стройиздат, 1983. – 136 с.

2. Книга "Проектирование железобетонных конструкций" была издана в 1985 году и содержит 496 страниц. Ее авторами являются А.Б. Голышев, В.Я. Бачинский и другие, а редактором выступил А. Б. Голышев.

3. Согласно изданию СНиП II-л.2-72*, в этой книге рассмотрена общая часть общественных зданий.

4. В книге СНиП II-4-79, изданной в 1980 году, рассматривается освещение, как естественное, так и искусственное. Книга содержит 48 страниц и была издана Госстрой СССР.

5. Книга "СНиП 2.01.07 – 85" была утверждена Госстроем СССР 25.08.1985 года. Она содержит информацию о нагрузках и воздействиях и состоит из 35 страниц.

6. Издание "СНиП 2.03.01 – 84" рассматривает бетонные и железобетонные конструкции. Книга была издана в 1984 году и содержит 89 страниц.

7. В книге "СНиП 2.02.01 – 83" утвержденным Госстроем СССР 05.12.1983 года, содержится информация об основаниях зданий и сооружений. Книга была издана в 1985 году и состоит из 40 страниц.

8. Захаров, А.В., Маклакова, Т.Г., Ильяшев, А.С. и др. Архитектура гражданских и промышленных зданий: Учебное пособие для вузов. Под редакцией Захарова, А.В. – М.: Стройиздат, 1993. – 509 с.: ил.

9. Скоров Б.М. Гражданские и промышленные здания: Учебное пособие для вузов. – М.: Высшая школа, 1978. – 439 с., ил.

10. Дыховичный Ю.А. Пространственные составные конструкции: Учебное пособие для вузов. – М.:Высш. шк., 1989. – 288 с.:ил.

11. Инструкция по проектированию железобетонных тонкостенных пространственных покрытий и перекрытий. Примеры расчета и конструирования пологих оболочек, оболочек вращения и свода. – М.:НИИЖБ, 1964. – 71с.

12. Овечкин, А. М., Хлебной Я.Ф. и др. Примеры расчета железобетонных конструкций. Изд-во: Высшая школа, 1968. – 400 с.