Опалубка для бетонирования ленточных фундаментов: какой вид выбрать?

Узнайте, какой вид опалубки наиболее популярен среди строителей при строительстве ленточных фундаментов.

Наибольшее распространение при бетонировании ленточных фундаментов получила деревянная опалубка. Это объясняется ее доступностью, простотой в использовании и отличной способностью создавать гладкую поверхность бетона.

Деревянная опалубка также хорошо впитывает влагу, что способствует правильному отверждению бетона. Однако существуют и другие виды опалубки, такие как металлическая или пластиковая, которые также могут использоваться в зависимости от конкретных требований проекта.

- Деревянная опалубка. Используется для бетонирования ленточных фундаментов на дачных участках, в частных строительствах и при проведении мелких ремонтных работ. Доступна по недорогой цене и легко поддаётся монтажу.

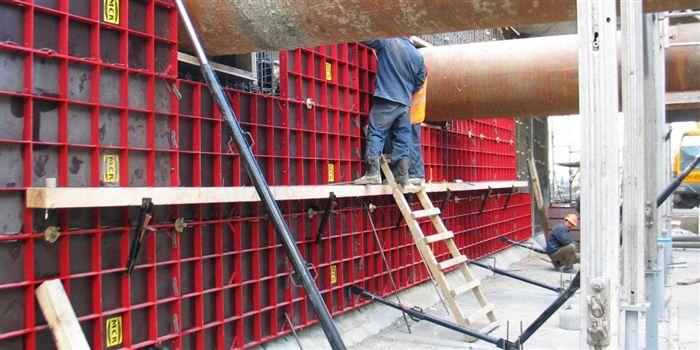

- Металлическая опалубка. Обладает высокой прочностью и долговечностью, устойчива к воздействию агрессивных сред, таких как вода и грунт. Применяется при строительстве крупных объектов, где требуется высокая точность и надежность конструкции.

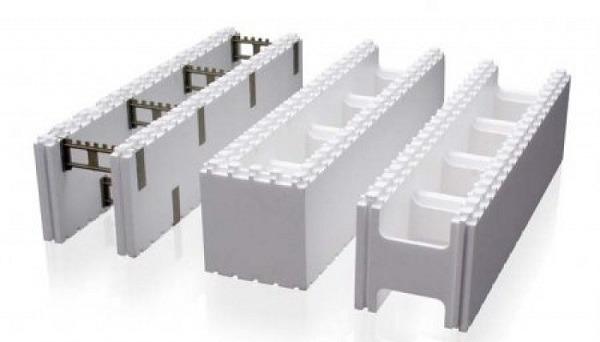

- Пластиковая опалубка. Обладает лёгким весом и лёгкостью установки, не требует дополнительной обработки и может использоваться многократно. Часто применяется на объектах средней сложности.

Опалубка для ленточного фундамента. Какую выбрать

Лента фундамента, выполненная из бетона или блоков, называется ленточным. В частном строительстве это считается наиболее надежным вариантом: ленты укладываются под наружные и несущие внутренние стены. В случае качественной работы ленточный фундамент обеспечивает защиту здания от наклона и провисания. Этот тип фундамента встречается в различных вариантах. Рассмотрим бетонный вариант, который создается с использованием опалубки.

Многоразовая или инвентарная опалубка, произведенная на заводе, применяется не только в массовом строительстве, но и на индивидуальных стройплощадках. Эта мелкощитовая конструкция достаточно проста в сборке. Она обеспечивает высокую точность деталей и отличное качество бетона. Поэтому ее стоимость довольно высока, но здесь также есть решение – аренда мелкощитовой опалубки.

Установка заводской мелкощитовой опалубки — процесс простой. Он не требует дополнительных затрат на труд. Для монтажа опалубки под большой дом (более 200 м2) необходимо всего несколько дней. Этот вид опалубки отличается разнообразием размеров и наличием дополнительных деталей, которые в случае необходимости могут быть заменены на бруски или доски.

Если вы создаете систему для низкого фундамента на один этаж, то оптимальная высота щитов составляет 120 и 140 см. Обычно производители предлагают угловые элементы в составе мелкощитовой опалубки, которые помогают формировать внешние и внутренние углы, что значительно упрощает строительный процесс и ускоряет работу. Мы, компания "Опалубка — Домстрой", предоставляем услуги по продаже и аренде опалубки. Звоните нам для консультации.

Самодельная опалубка из дерева

Иногда на строительной площадке строители изготавливают опалубку из дерева. Для этой цели используются доски из хвойных пород толщиной 3-5 см. Хотя такой способ не является оптимальным, некоторые строительные бригады предпочитают использовать такую незаводскую опалубку, несмотря на большие расходы на материалы и необходимость тщательно стыковать доски. Этот процесс также увеличивает сроки строительства.

Разнообразные варианты исполнения опалубки доступны для использования — не только из древесины. Для создания съемной формы под ленточный фундамент можно использовать такие материалы, как плоский шифер, ДСП, ОСБ, фанера. В некоторых случаях также могут использоваться металлические конструкции. Однако для работы с этими материалами необходим опыт со стороны исполнителей. В противном случае возможны обрушения опалубки из-за ошибок в расчетах и монтаже.

Такие ситуации — распространенное явление на стройплощадках.

На сегодняшний день наибольшее распространение при бетонировании ленточных фундаментов получила опалубка из фанеры. Этот вид опалубки обладает рядом преимуществ, которые делают его предпочтительным выбором для строительства фундаментов.

Фанерная опалубка отличается прочностью и устойчивостью к воздействию влаги, что позволяет использовать ее длительное время без потери качества. Кроме того, фанерные плиты легко монтируются и демонтируются, что делает процесс бетонирования более эффективным и экономичным.

Еще одним преимуществом фанерной опалубки является гладкая поверхность, которая обеспечивает ровное и качественное скрепление бетона. Это позволяет создать прочный и надежный фундамент, который обладает высокой степенью устойчивости к различным нагрузкам.

Как сделать и установить опалубку для ленточного фундамента

Процесс зависит от высоты ленточного фундамента.

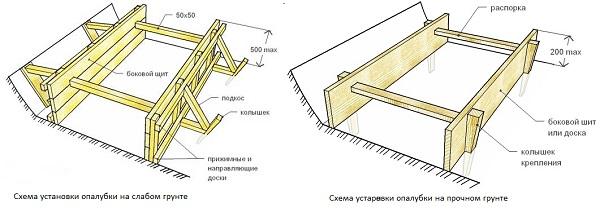

Для создания необходимой ширины фундамента используются доски толщиной 40-50 мм, которые соединяются с внутренней стороны брусками соответствующей длины. Чтобы избежать расхождения досок под давлением бетонной смеси, к доскам снаружи вбиваются колья, плотно прижимающиеся к грунту.

Если высота ленточного фундамента 200 – 500 мм

Используются щиты для опалубки, изготовленные из тех же досок, что и в первоначальном варианте. Внутренняя сторона щитов крепится деревянными брусками сечением 50х50 мм, длиной соответствующей ширине фундамента. С внешней стороны используются колья, прижимные доски и различные приспособления.

Для опалубки используются те же щиты, но уже с хомутами из металлических уголков для их закрепления снаружи.

Установка опалубки начинается с установки направляющих досок по всему периметру фундамента, которые крепятся забитыми в грунт кольями. После проверки точности установки, на одной стороне фундамента устанавливаются щиты, плоскость которых должна совпадать с краем досок.

Для того, чтобы обеспечить правильное положение щитов, используются специальные распорки, которые следят за соответствием внутренних размеров ширине фундамента. После этого производится окончательная фиксация щитов с помощью временных хомутов или распорок.

Применение различных видов опалубки

При речи о возведении загородного дома и создании ленточного фундамента, оптимальным решением будет использование разборной мелкощитовой опалубки.

Для ленточного фундамента без монолитной бетонной подготовки (мелкозаглубленного), можно использовать естественную альтернативу — грунтовые стенки траншеи. При плотной и неразрушимой почве необходимо проделать выработку подземной части фундамента с большой точностью, чтобы создать гладкие стенки, пригодные для заливки бетоном. Дно такого ленточного фундамента должно быть тщательно уплотнено.

Сроки снятия опалубки с фундамента

Часто задают вопрос: когда можно снять опалубку и продолжить строительство? Многие неопытные строители считают, что опалубку можно снимать через 28 дней. Однако при дачном строительстве сроки могут быть другими.

Опалубку следует снимать, когда уход за бетоном завершен. При условии, что бетон достаточно прочен, чтобы сохранить форму и поверхность в целости, выдерживать нагрузку от людей и строительных работ, а также устойчив к природным явлениям.

Разные документы, устанавливающие стандарты, определяют сроки снятия опалубки по-разному. Наиболее часто встречающимся вариантом является рекомендация того, что снятие опалубки, или точнее, минимальный срок ее снятия, определяется проектировщиком, который должен учитывать конкретные условия бетонирования.

Многие СНиПы указывают разные сроки снятия опалубки в зависимости от конструкции, условий бетонирования и температуры. Если нужны более точные сроки, необходимо знать соотношение средних значений прочности бетона на сжатие по истечении 2 дней выдержки и 28 дней. Эти данные предоставляют производители бетона. При различных среднесуточных температурах сроки выдержки бетона могут различаться.

После изучения сроков снятия можно утверждать, что при стандартных условиях строительства на даче и температуре от +15 градусов и выше, а также при увлажнении бетона и использовании качественного сырья, опалубку можно снимать через 7 дней после заливки. В случае других условий, снятие опалубки можно производить при достижении бетоном прочности от 50 до 80%.

Важно не использовать различные подъемные приспособления или ударную силу при демонтаже опалубки, чтобы не повредить бетон.

Требования к несъемной опалубке выше, чем к съемной. Она должна выдерживать давление бетона и сохранять форму основания. Материал не должен пропускать воду, а швы должны быть герметичными. Несъемной опалубке также предстоит задача теплоизоляции фундамента. Чем дольше она прослужит, тем дольше будет служить и само основание.

Таким образом материал несъемной опалубки должен защищать от теплопотерь, отводить воду и быть прочным и долговечным.

Пенополистирол или пенопласт могут быть произведены не только в виде плит, но и в виде блоков. Блоки могут быть как несъемными, так и съемными. Установка опалубки из блоков происходит быстро и легко, а с правильной системой дренажа вокруг дома и гидроизоляцией фундамента, она может прослужить очень долго.

Экструдированный пенополистирол — это более дорогой вариант обычного пенопласта, однако он отличается высокой эффективностью в качестве теплоизоляционного материала. Производители выпускают его в стандартных плитах и предлагают специальные крепежные элементы, которые позволяют собрать конструкцию самостоятельно. Такую опалубку можно установить на каркас из бруса или доски.

Изготовленный методом экструзии пенополистирол (XPS)

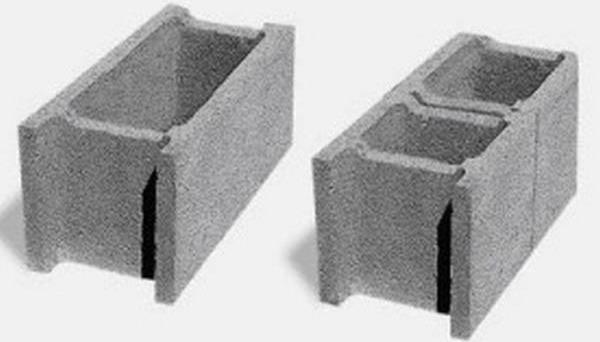

Блоки из пустотелого бетона выделяются отсутствием прогибов и щелей при заливке бетона. Они укреплены арматурой и имеют бетонные перемычки между стенами. Эти блоки соединяются между собой специальными замками, иногда используется стяжка, чтобы избежать просачивания бетона в швах.

Блоки могут быть использованы для углов, стен и даже иметь круглую форму. Однако следует иметь в виду, что для бетонирования опалубки понадобится дополнительная гидро- и теплоизоляция. Кроме того, вес одного блока размерами 50х20х30 см составляет 25 кг.

Идеальным выбором для опалубки могут стать как блоки бетонные пустотелые, так и ЦСП, или цементно-стружечные плиты. В первом случае бетонные блоки придают конструкции прочность и предотвращают сжатие, а во втором — цемент и деревянная стружка не позволят изгибаться и растягиваться. Однако стоит помнить, что деревянная опалубка потребует более тщательной гидроизоляции.

Возможно, придется также уплотнять бетон для заполнения пустот между распорками. Однако следует учитывать, что большое количество распорок, необходимых для ЦСП, может создавать пустоты. Таким образом, ЦСП будет предпочтительным вариантом при строительстве на устойчивом грунте.

Стайка-шпунтовка для бетона

Также существуют ДВП – древесно-волокнистые панели, которые можно использовать для создания формы для заливки. Однако этот материал очень плохо переносит влагу, поэтому обязательно необходимо усилить его прочной рамой из деревянной доски или бруса. Обычные раскосы и поперечные шипы не обеспечат ему необходимой устойчивости.

Подручные материалы для изготовления опалубки – отличная возможность сэкономить на строительстве. Однако стоит помнить, что долговечность такой конструкции может быть низкой, и в будущем придется заменять поврежденные элементы. Тем не менее, использование подручных материалов для опалубки может быть полезным на небольших строительных проектах.

Самодельная опалубка из импровизированных материалов

Основные принципы создания конструкции примерно одинаковы для различных типов материалов.

Как выглядит качественная бетонная подготовка

Как соорудить съемную опалубку для ленточного фундамента

Для установки опалубки следует следовать по контуру всех наружных и несущих внутренних стен. Высота опалубки должна быть на 20 см больше высоты самого фундамента. Длину щитов опалубки необходимо настроить индивидуально с учетом формы фундамента и особенностей материала. Следует помнить, что слишком длинные щиты затрудняют работу, а слишком короткие увеличивают трудозатраты. Кроме того, места соединений элементов являются "слабыми местами", и чем их меньше, тем прочнее вся конструкция. Обычно щиты сооружают длиной от 1,5 до 3 м.

Кроме самой опалубки потребуются гвозди, саморезы, арматурные стержни длиной на 15-20 см больше ширины основания и бруски. Это все необходимо для соединения досок или листов между собой и укрепления опалубки изнутри и снаружи. Опалубка не должна разрушиться под весом бетона.

Необходимо прибивать гвозди и саморезы на внутренней стороне опалубки, чтобы поверхность листа или доски была ровной при контакте с бетоном. Крепежные элементы следует загибать на брусках.

Первые вертикальные бруски размещайте на расстоянии 20 см от углов конструкции, а затем прибивайте дополнительные бруски на расстоянии 50-100 см друг от друга. Некоторые бруски можно сделать длиннее и заострить для удобства вбивания их в почву.

Шаг 2. Установите первый щит в траншею, проверьте его положение с помощью уровня, чтобы оно было вертикальным и горизонтальным. Устанавливайте последующие щиты таким же образом.

Третий этап: Прочные подпорные элементы для укрепления щитов. Внешние опорные фермы, устанавливаемые под углом — это раскосы или укосы. Они предотвратят распадение щитов во время заливки фундамента. Арматурные стержни или бруски, установленные между щитами в зоне заливки бетона, удержат щиты в вертикальном положении и не позволят им смещаться внутрь.

Эти элементы называются распорками, опорами или шпильками. Располагайте их на горизонтальном и вертикальном расстоянии в 50 см друг от друга, закрепляя гайками и шайбами.

Важно: конструкция может отличаться в зависимости от типа грунта, на котором ведется строительство.

Монтаж опалубки на земле

При строительстве фундамента в земле необходимо использовать два или три ряда досок, и заливать бетон слоями.

Шаг 4. После заливки бетона и достижения 50% его прочности, можно снять опалубку. Этот процесс занимает от 3 до 5 недель.

Для создания несъемной конструкции следуйте тем же шагам, за исключением последнего — опалубка остается на месте. Материалы можно выбирать не только в виде досок и листов для последующей сборки формы. Используйте готовые блоки, чтобы сэкономить время на монтаже.

Для эффективной работы опалубки, выбирайте материалы справильными параметрами и помните, что несоблюдение технологии может затянуть строительство на месяцы и увеличить расходы на фундамент.

Типы опалубки

Система мелкого щита для литых бетонных конструкций

Компактные элементы мелкощитовой опалубки обычно имеют вес до 50 кг, что обеспечивает удобную установку и демонтаж вручную. Она включает в себя щиты до 2,0 м², структурные элементы для жёсткости (схватки и поддерживающие элементы), а также элементы крепления и соединения.

Использование мелкощитовой опалубки особенно эффективно при бетонировании разнообразных конструкций. При наличии повторяющихся размеров, небольшие элементы опалубки можно объединить в большие панели для удобства монтажа с использованием крана. Этот подход особенно полезен при возведении монолитных конструкций с переменными или повторяющимися размерами.

Комплекс крупноразмерных щитов, элементов крепления и соединения, составляющий крупнощитовую опалубку, способен выдерживать все технологические нагрузки без дополнительных несущих или поддерживающих компонентов. Вкладываются в эту опалубку палубы, элементы жесткости и несущие компоненты, дополняющиеся подмостками для бетонирования, опорами для стабильности и устойчивости, а также регулировочными и установочными домкратами. Применение такой опалубки необходимо при бетонировании длинных стен, туннелей, перекрытий, особенно в случае каркасных конструкций, где опалубку можно извлечь после бетонирования.

Отдельные компоненты опалубки указанных типов изготавливаются на специализированных заводах или цехах в соответствии с запросами и чертежами строительных организаций, таких как деревообрабатывающие предприятия и металлоконструкционные заводы. Эти элементы собираются в комплекты с учетом типов конструкций и конкретных объектов, после чего они доставляются на строительную площадку для каждого типа конструкции, таких как колонны, фундаменты и другие, в полной комплектации. Для более сложных конструкций завод-изготовитель проводит контрольную сборку отдельных фрагментов опалубки. Таким образом, данная опалубка может быть использована несколько раз (от 5 до 20), в зависимости от типа конструкции.

Данный вид опалубки имеет неоспоримые преимущества, такие как универсальность (подходит для различных конструкций), простота сборки и разборки, а также низкая стоимость. В то же время, следует учитывать высокую трудоемкость и необходимость надежного крепления в качестве недостатков.

В настоящее время это является основным видом опалубки, используемым на объектах промышленного и гражданского строительства.

Блок-формы

Инновационные модули блок-форм представлены различными видами: неразъемные, разъемные или раздвижные. Неразъемные блок-формы обладают прочными конструкциями, отделение которых от бетона при распалубке происходит без смещения поверхностей. Для облегчения процесса снятия форм они часто имеют легкую конусную форму.

Для бетонирования больших закрытых конструкций используются разъемные формы, у которых поверхности могут раздвигаться при снятии формы и сдвигаться при установке в рабочем состоянии.

Этот подход имеет свои преимущества в виде значительного сокращения затрат за счет исключения необходимости сборки, раскрепления и демонтажа, а также обеспечивает высокую повторяемость (70-120 раз).

Важно отметить, что блок-формы подходят только для определенного размера (в случае неразъемных) или для конкретной конструкции (в случае разъемных). Этот способ наиболее эффективен при большом объеме бетонируемых конструкций (70-120 штук).

Объёмно-переставная опалубка

Опалубка в виде буквы "П" представляет собой систему секций, соединенных вдоль своей длины для создания структуры, напоминающей туннели. Группировка этих туннелей, размещенных параллельно, перпендикулярно друг другу и т.д. согласно плану конкретной конструкции, образует опалубку для бетонирования стен и перекрытий. При демонтаже секции сдвигают внутрь и выдвигают в область отверстия для извлечения с помощью крана. Этот вид опалубки широко применяется для бетонирования несущих стен и перекрытий в жилых и гражданских зданиях.

Специализированная открытая опалубка – это устройство с жесткой платформой, которая перемещается вдоль специальных рельсов на стадии возведения конструкции. На этой платформе устанавливается вертикальная или горизонтальная палуба с плоской или криволинейной формой. Управляющая система позволяет точно настраивать палубу в соответствии с проектными требованиями. Этот вид опалубки используется для возведения линейных конструкций, таких как стены каналов, резервуаров и других, а также для бетонирования криволинейных оболочек.

После установки на тележку, палуба (или несколько щитов) фиксируется в определенном положении для последующего бетонирования. Когда бетон достигает необходимой прочности, щиты отделяются от него, а платформа перемещается вдоль конструкции на заданное расстояние для повторения операции.

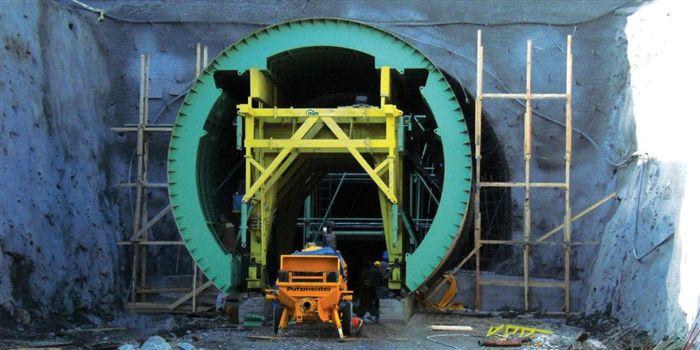

Используется катучая опалубка для строительства тоннелей, коллекторов, водоводов и других структур, которые возведены в котловане. Она закрытого типа и имеет щиты для перекрытий, в отличие от других опалубок. Основание конструкций бетонируется до этапа бетонирования стен и перекрытий с использованием данной опалубки.

Преимущества катучей опалубки в том, что она обеспечивает высокую скорость строительства.

Однако есть и некоторые ограничения: значительные начальные расходы на транспортировку и монтаж системы, оптимальная эффективность при больших объемах работ, подходит для ограниченного числа (определенных типов) конструкций.

Туннельная опалубка

Для бетонирования монолитных облицовок туннелей, создаваемых методом закрытого строительства, применяется специальная туннельная опалубка, состоящая из формирующих и поддерживающих секций. Её перемещение осуществляется при помощи механических или гидравлических систем привода. Бетонная смесь подается на формирующую секцию и уплотняется специальным механизмом. После этого опалубка перемещается, опираясь на уже затвердевший бетон. Чтобы уменьшить риск повреждения еще не затвердевшего бетона, поддерживающие секции выполняются гибкими и соединяются с жесткой формирующей секцией.

Подъемно-переставная опалубка

Подъемно-переставная опалубка представляет собой комплексный набор элементов, включающий в себя несущие и поддерживающие щиты, крепежные компоненты, рабочую платформу и специальное оборудование для подъема опалубки.

Для того чтобы бетонировать стены, опалубочные щиты устанавливаются в рабочем положении, совместно с арматурой, и производится заливка бетоном. После достижения бетоном необходимой прочности (30-70%), щиты отсоединяются от стены и перемещаются на следующий этаж с помощью домкратов. Нижние части поднятой опалубки плотно прижимаются к уже затвердевшему бетону. После вертикальной проверки щитов процесс повторяется.

Этот тип опалубки используется при бетонировании высоких конструкций с изменяющимся сечением, таких как дымовые трубы, ограждения, колодцы, мостовые опоры и другие.

Плюсы: сокращение трения между щитами и бетоном, уменьшение усилий при подъеме, защита бетона от повреждений.

Опалубочная система скользящей опалубки состоит из плоских или криволинейных параллельных щитов, которые образуют стену. В процессе заливки бетона эти щиты медленно, но непрерывно поднимаются вверх с помощью мощных домкратов (гидравлических, электрических) в строго вертикальном направлении со скоростью 300-600 мм/час.

Вначале движение скользящей опалубки вверх начинается только после того, как форма заполнится бетоном на 600-700 мм вокруг всего периметра конструкции, что занимает 3,0-3,5 часа. Затем каждый последующий слой бетона укладывается толщиной 250 мм. Чтобы уменьшить трение при вертикальном движении опалубки, ей придают коническую форму со склоном 3-5 мм/м.

Прочность бетона, выходящего из опалубки, должна быть не менее 0,2 МПа. Для создания проемов используют временные коробки или постоянные оконные блоки.

Положительные стороны: высокая общая скорость возведения стены, поскольку бетонщикам не нужно прерывать работу для установки опалубки или переключаться на следующий участок. Также нет необходимости в выравнивании и снятии опалубки, поскольку это происходит на начальной стадии при настройке всей опалубочной системы.

Отрицательные стороны: значительные начальные затраты на доставку и монтаж системы; требуется строгий график (по часам) и непрерывная подача бетонной смеси; эффективно только при крупных объемах работ.

Этот метод применяется при возведении высоких постоянных конструкций, таких как силосы для зерна и цемента, лифтовые шахты, стены высотных зданий и другие, толщина стен которых более 150 мм.

Несъёмная опалубка из плит оболочек

Перефразированный текст

Элементы несъемной опалубки, такие как устойчивые железобетонные плиты, пустотелые блоки и армоцементные листы, жестко закрепляются к арматуре и между собой в соответствии с проектом. В случае отсутствия анкерных устройств, плиты могут быть прикреплены с помощью тяжей, проникающих через отверстия в плитах и закрепленных на арматурном каркасе.

Если структура недостаточно армирована или имеет тонкие стены, опалубочные плиты могут быть закреплены с помощью металлических или деревянных прогонов, которые затем удаляются после бетонирования.

Ребристые железобетонные плиты, используемые в качестве опалубки-облицовки, идеально подходят для создания массивных конструкций, например, для фундаментов под прокатное оборудование. Эти плиты могут быть закреплены на железобетонных стойках с помощью сварки или винтовых тяжей с хомутами.

После того, как бетон заливается, плиты опалубки остаются внутри конструкции, придавая ей завершенный внешний вид — гладкий или декоративный.

Преимущества данного метода: упрощенная сборка благодаря отсутствию необходимости устанавливать (и перемещать) несущие элементы, стойки и крепления; внешняя поверхность плиты может быть заводской отделкой (фактура, облицовка), что позволяет сэкономить на последующих затратах на объекте.

Недостатки: высокая стоимость плит. Однако это удорожание оправдано только для крупных структур, что позволяет эффективно использовать этот тип опалубки вместо традиционных щитов.

Несъёмная опалубка из стального листа

Для бетонирования подземных сооружений и пола водонаполненных конструкций, таких как резервуары, бассейны, отстойники и другие, часто используются опалубочные щиты из листовой стали, толщина которых составляет от 1,5 до 3,0 мм. Эти щиты надежно крепятся к установленной арматуре, а швы между ними свариваются сплошным швом. После бетонирования внешнюю поверхность щитов либо окрашивают, либо обшивают штукатуркой через стальную сетку.

Основные преимущества данного метода включают в себя надежную и долговечную гидроизоляцию конструкции. Однако следует отметить, что такой подход имеет свои недостатки, в числе которых высокая стоимость.

Несъёмная опалубка из стальной сетки

Строительная опалубка из металлической сетки (см. рисунок 4.6) изготавливается с использованием сетки с мелкими ячейками (5×5 мм или 8×8 мм). Ткань из различных кусков сетки крепится к арматурному каркасу при помощи скобы и вертикальных стержней диаметром 22–25 мм. С целью предотвращения утечки цементного раствора используется угол наклона конуса бетонной смеси от 0 до 3 см. При вибропрокладке цементный раствор заполняет ячейки сетки, которая остается внутри бетона. После заливки бетонированием удаляются только вертикальные стержни крепежа, а сетка остается внутри бетонной массы.

Этот способ позволяет достичь простоты и оперативности при создании опалубки, которая позволяет создавать различные формы, включая плавные криволинейные и наклонные поверхности.

Однако, есть и недостатки этого подхода. Например, он требует излишнего использования металла (для изготовления сеток и крепежных элементов), и не обеспечивает полностью ровной поверхности стены. Чтобы достичь необходимой защитной толщины как для монтажной арматуры, так и для сетки, необходимо обшивать внешнюю поверхность стены штукатуркой. Кроме того, эту опалубку нельзя использовать с пластичным бетоном, потому что цементное молоко может просочиться через ячейки сетки. Чтобы преодолеть это препятствие, металлическую сетку предварительно оштукатуривают или обрабатывают цементным раствором.

Сетчатая опалубка широко применяется при заливке бетона для строительства различных конструкций и сооружений, где поверхности могут быть неровными. Она используется для заливки стен подвалов, колодцев, туннелей, фундаментов с углубленными стаканами, а В случаях, когда сложно удалить опалубку (например, для создания рабочих швов в стенах или плитах большой толщины).

Грунтовая опалубка

В строительстве широко используется опалубка для грунта при бетонировании простых форм, вложенных в грунт. Этот метод также известен как "бетонирование в распор" для глубоко расположенных конструкций. Он используется, если исследования грунта согласно СНиП позволяют использовать вертикальную грунтовую стенку при создании траншей или небольших котлованов глубиной до 1,5–2,0 м. Такой подход подходит для участков с плотными супеси, суглинками, глинами и аналогичными грунтовыми условиями. Сначала создается трасса траншеи или котлована в соответствии с внешними размерами будущей конструкции. Затем осуществляется установка арматуры, если это необходимо, и затем следует укладка бетонной смеси.

Часто данная форма опалубки используется для создания ленточных фундаментов, нижних ступеней столбчатых фундаментов и аналогичных конструкций. Этот способ обеспечивает качественное заливание бетона в грунт, особенно в случаях, когда грунтовые условия позволяют использовать вертикальные стенки для создания опалубки.

Специальные виды опалубки

- Опалубка с вибрацией. Эта разновидность опалубки оснащена металлическими панелями, на которых расположены вибрационные устройства. С их помощью бетонная смесь, находящаяся в конструкции, уплотняется и сжимается.

- Тепловая опалубка. Щиты такого типа представляют собой закрытые короба толщиной 80–150 мм. Внутри этих коробов расположены обогревательные элементы, такие как электроды, спирали или ТЭН. Эта разновидность опалубки применяется для нагрева бетонной смеси в условиях низких температур.

- Пневматическая опалубка представляет собой надувную несущую конструкцию, изготовленную из мягкой ткани. Она поставляется в сжатом виде и разворачивается на месте с использованием компрессора. После того, как опалубка принимает необходимую форму, ее закрепляют, затем бетонируют, а воздух из нее выпускают, что позволяет свернуть ее в компактное состояние.

- Мелкозаполненная опалубка применяется для бетонирования нетипичных или сложных конструкций небольшого размера, которые требуют особой поверхности и деталей, таких как карнизы, декоративные элементы архитектуры, интерьерные отделки. Также она часто используется для заполнения швов и стыков в сборных железобетонных конструкциях.

В строительстве классификация опалубки по материалу играет важную роль, так как она позволяет подобрать наиболее подходящий материал для создания опалубочной конструкции в зависимости от требований проекта и условий стройплощадки. Ниже представлены основные типы опалубки, классифицированные по материалу:

- Опалубка из дерева: этот материал является одним из самых традиционных для опалубки. Деревянные плиты и щиты обычно изготавливаются из фанеры, древесных плит или массива и чаще всего используются для построек небольших и средних размеров.

- Металлическая опалубка: она может быть изготовлена из стали или алюминия. Стальная опалубка обычно прочнее, но тяжелее и требует дополнительных усилий для транспортировки и установки. Алюминиевая опалубка легче и коррозионно стойкая, но может быть менее прочной.

- Текстильная опалубка представляет собой изделие, изготовленное из прочных текстильных материалов, которые укреплены специальными смолами или покрытиями. Она обладает высокой гибкостью и способна принимать самые разнообразные формы. Такая опалубка часто применяется для бетонирования поверхностей с криволинейными контурами.

- Комбинированная опалубка представляет собой тип опалубки, который объединяет в себе различные материалы с целью достижения оптимальных характеристик. Например, в ее состав могут входить как стальные, так и пластмассовые элементы, обеспечивающие одновременно прочность и легкость.

- Для определенных задач часто используются специализированные материалы, такие как стеклопластик, волокнистые пластики и другие инновационные композиты.

Сортировка опалубки по материалу помогает профессионалам в строительстве и дизайне выбирать подходящий материал для опалубочных конструкций в зависимости от требований проекта, финансовых возможностей, сроков выполнения работ и условий строительства.

Монтаж самодельной опалубки. Особенности

- Необходимо выбрать материал для создания формообразующей системы (мы рассказывали о вариантах выше).

- Сначала создаются щиты. С досками это проще всего — из них можно собрать форму, используя бруски и гвозди. Листовые материалы (фанера, ДСП или ОСБ) более требовательны и требуют предварительной изготовки рамы. Обычно ее монтируют из тех же брусков. Кроме контура, нужно предусмотреть перемычки, чтобы исключить прогиб щита под воздействием бетонной смеси. Конструкцию можно "подсмотреть" у фабричной опалубки, но лучше сразу воспользоваться ею.

- Щиты устанавливаются в заранее выкопанную траншею под ленточный фундамент. Затем их выравнивают по уровню и соединяют друг с другом брусками.

- Установка раскосов (укосов) снаружи и распорок (упоров) внутри формы между двумя параллельно стоящими щитами обеспечивает дополнительную устойчивость опалубке при заливке бетона.

- Для упрощения демонтажа опалубки рекомендуется использовать пленку или специальную смазку. При использовании последней важно убедиться в совместимости с материалом, из которого изготовлена форма.

- Демонтаж следует производить не раньше, чем бетон наберет 50% своей прочности, что обычно происходит за 3-5 недель при благоприятных погодных условиях.

Важные моменты

- Высота щитов должна превышать фундамент на 20 см.

- При определении длины щитов следует учитывать, что слишком большие габариты затрудняют работу, а слишком короткие увеличивают трудозатраты. Кроме того, слабым местом любой самодельной опалубки являются стыки. Чем их меньше, тем лучше.

- Для обеспечения максимально гладкой контактной поверхности щита необходимо выполнить все крепежи снаружи конструкции.

- Использование углубленного фундамента предполагает установку щитов в несколько рядов по вертикали (два или три), причем бетон заливается поэтапно слоями толщиной 30 см.

Монтаж несъемной опалубки. Особенности

Способ сборки несъемных формообразующих систем почти идентичен описанному выше, за исключением характерных нюансов для различных материалов. Например, пористый бетон, который также используется для создания опалубки, весит 25 кг и соединяется цементным раствором, а не брусками. Также следует учитывать повышенные требования к гидроизоляции.

Все эти моменты влияют на процесс сборки несъемных форм и, конечно же, на то, что этап демонтажа в данном случае не предусмотрен вообще.

Для создания монолитного ленточного фундамента можно использовать различные типы опалубки, как съемной, так и несъемной. Однако наиболее оптимальным в плане качества и экономии трудозатрат является использование инвентарной оснастки заводского изготовления. Точность геометрии и размеров мелкощитовой опалубки позволяет обойтись без дополнительной подгонки на месте работ. Кроме того, ламинированная фанера, используемая в качестве контактной поверхности и обработанная Эмульсолом, упрощает снятие опалубки и обеспечивает отсутствие пустот и раковин в бетоне.

Однако у этого оборудования есть один недостаток – высокая стоимость. Однако эту проблему можно решить, предпочтя аренду опалубки вместо ее покупки. Это позволит избежать значительных единовременных затрат и получить качественную форму с минимальными затратами.