Для изготовления опалубки для шлакоблока своими руками необходимо подготовить деревянные доски нужных размеров. Затем собрать их в форму квадрата или прямоугольника, в зависимости от размера блока.

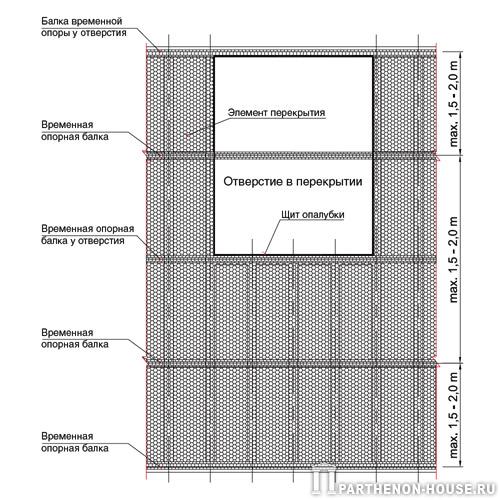

После этого нужно установить опоры под опалубку, чтобы она не деформировалась под давлением бетона. После заливки бетоном и высыхания его нужно аккуратно разобрать опалубку, чтобы извлечь готовый шлакоблок. Таким образом, с помощью самодельной опалубки можно легко и экономично произвести шлакоблоки для строительства.

- Опалубка – это конструкция, которая используется для формирования шлакоблока. Она помогает создать правильную форму блока и обеспечивает его прочность и геометрическую точность.

- Для изготовления опалубки вам понадобятся деревянные доски, бруски, гвозди, веревки, рулетка и молоток.

- Сначала определите размеры и форму шлакоблока, которую хотите получить. Затем нарежьте доски нужной длины и ширины.

- Соберите доски в форму, закрепляя их брусками и гвоздями. Обязательно проверьте правильность установки и сделайте необходимые корректировки.

- Подготовьте место для заливки шлака, уложив на дно опалубку и укрепив ее веревками, чтобы она не сдвинулась при заливке материала.

- После заливки шлака дайте ему время для затвердевания и высыхания. Затем аккуратно разберите опалубку, чтобы извлечь готовый шлакоблок.

- При необходимости вы можете использовать опалубку несколько раз, просто разбирая ее и собирая заново.

- Таким образом, изготовление опалубки для шлакоблока своими руками – это простой и доступный способ создать качественные и прочные блоки для строительных работ.

Изготовление шлакоблоков своими руками

Изготовление шлакоблоков – один из наиболее распространенных способов построить здание любого типа. Процесс получения шлакоблоков включает в себя использование вибрационного пресса для уплотнения бетонной смеси в специальных формах. Строительство с использованием шлакоблоков — это быстро, недорого и, если вы решите изготавливать их самостоятельно дома, очень экономично.

Для изготовления шлакоблоков своими руками необходимы специальные инструменты и станки, которые могут быть изготовлены в домашних условиях. Стандартный шлакоблок имеет размеры 390х185 мм и три одинаковых отверстия внутри. Эти блоки обладают отличными тепло- и звукоизоляционными свойствами, прочными и долговечными.

Прежде всего, шлакоблоки являются выгодным решением во всех отношениях. Например, из одного мешка цемента можно изготовить 36 шлакоблоков, и для них не требуется сертификация в соответствии с российским законодательством. Ни самопроизведенные шлакоблоки, ни оборудование для их производства не нуждаются в проверке на качество и безопасность. Кроме того, шлакоблоки отлично подходят для строительства бани на своем участке – быстро, экономно и надежно.

Как приготовить бетон для шлакоблоков

Для изготовления бетона под шлакоблоки необходимо использовать компоненты в определенных пропорциях. Наполнитель составляет семь частей (предпочтительно угольный шлак), две части крупного керамзитового песка, две части гравия (фракция 5-15 мм), полторы части цемента (М500) и три части воды. Однако в качестве наполнителя можно также использовать гипс, керамзит, шлак, золу, гравий, отсев щебня, угольные остатки, песок, кирпичные осколки, перлит, щебень и даже обработанные опилки. Пропорции воды являются приблизительными, поэтому важно следить за консистенцией материала в процессе изготовления блоков. Для проверки качества бетона достаточно бросить его комок на землю: он должен рассыпаться при этом, но при сжатии в кулак должен слипнуться.

Если для наполнителя использованы доменные шлаки, то они не должны содержать лишних добавок: щепок, земли и, тем более, несгоревшего угля. Поэтому так важно заранее отсортировать шлак и просеять его через специальное сито.

Если в качестве наполнителя используется гипс, то шлакобетон готовится в следующей пропорции: 1 часть гипса смешивается с 3 частями шлаковой смеси, добавляется вода, все тщательно перемешивается и сразу же используется. В общей сложности время приготовления такой смеси не должно превышать 6 минут. Перед приготовлением смеси шлак следует увлажнить за несколько часов. Для одного кубического метра понадобится до 350 литров воды.

Для обеспечения высокого качества изготовления шлакоблоков в домашних условиях часто используют пластификатор в количестве 5 г на один блок. Это придаст материалу хорошую пластичность и обеспечит его прочность, водонепроницаемость, морозостойкость и негромкость.

Шлакоблоки могут быть как полнотелыми, так и пустотелыми. Полнотелые блоки подходят для возведения фундамента из-за своей прочности, в то время как пустотелые блоки более легкие, теплые и звуконепроницаемые, что делает их идеальными для строительства бани или небольшого дома.

Кроме того, шлакоблоки могут быть окрашены, добавив красители в виде специального мела или порошка от толченных красных кирпичей.

Когда речь идет о строительстве шлакоблочного здания, опалубка играет ключевую роль в процессе. Она обеспечивает правильную форму и геометрию блока, а также помогает сохранить его прочность и долговечность. Многие люди предпочитают создавать опалубку для шлакоблока своими руками, чтобы сэкономить на затратах и быть уверенными в ее качестве.

Для изготовления опалубки необходимо использовать прочные и надежные материалы, такие как фанера или доски. Важно правильно расчетать размеры и углы опалубки, чтобы обеспечить точное соответствие размерам шлакоблока. Также следует учесть возможность использования опалубки несколько раз, чтобы сэкономить на материалах и времени.

Создание опалубки для шлакоблока своими руками требует определенных навыков и опыта в строительстве. Необходимо уметь работать с инструментами, следить за правильностью установки опалубки и обеспечить ее надежное крепление. Поэтому перед началом работ рекомендуется изучить подробные инструкции и видеоуроки по созданию опалубки.

В целом, изготовление опалубки для шлакоблока своими руками является возможным и даже предпочтительным в некоторых случаях. Это позволяет экономить на затратах, контролировать качество процесса и получить удовлетворение от собственного участия в строительстве. Однако важно помнить о необходимости владения определенными навыками и следовании инструкциям для достижения успешного результата.

Особенности емкости для шлакоблоков

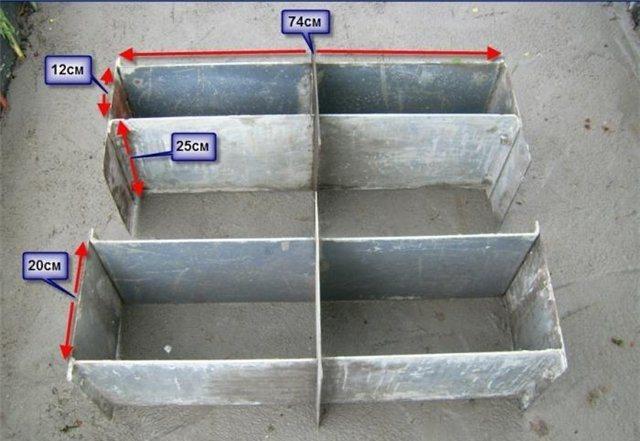

На изображении показаны габариты типичного блока.

Габариты

В продаже можно найти стандартные шлакоблоки размерами 390х190х188 мм и полублоки 390х120х188 мм.

Однако при изготовлении своих шлакоблоков мы можем выбрать подходящий нам размер. Важно учитывать, что свободные размеры не должны делать блок слишком крупным и тяжелым, чтобы удобно работать. Масса блока не должна превышать 20 кг.

Увеличение размеров блока экономит раствор при кладке, а его уменьшение значительно облегчает строительство. Однако цена за 1 метр кладки остается почти неизменной. Именно поэтому профессионалы считают оптимальными блоки размерами 330х145х330 мм.

- Размер шлакоблока

- Забор из шлакоблока: фото-примеры

- Шлакоблоки своими руками

Правила изготовления

- Изгибы формы не должны превышать 5 мм.

- Для разделительных деталей подходят пластины из фанеры, металла или гетинакса.

- Важно отметить, что расстояние между поперечинами должно соответствовать длине блоков, а их ширина — толщине. Поэтому необходимо строго соблюдать размеры при изготовлении форм для шлакоблоков, чтобы избежать брака.

- Для защиты от влаги и облегчения извлечения шлакоблоков из формы необходимо покрасить деревянные элементы масляной краской.

- Чтобы легко извлекать готовый блок из формы, лучше сделать ее разборной и подложить пленку вместо дна.

Виды форм для изготовления шлакоблоков

Форма правильных размеров обеспечит надежную фиксацию бетонного раствора до его полного застывания.

Разборные из дерева

Пожалуйста, измените текст таким образом, чтобы он стал оригинальным. Воспользуйтесь русским языком и не забудьте сохранить HTML-разметку.

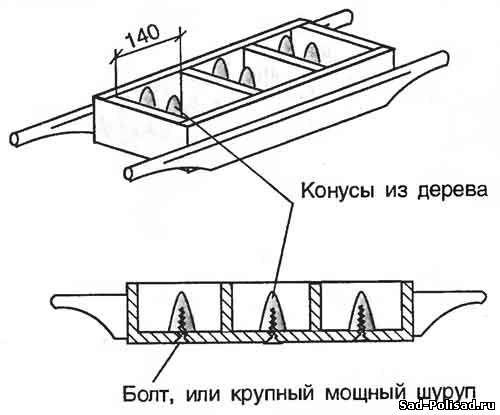

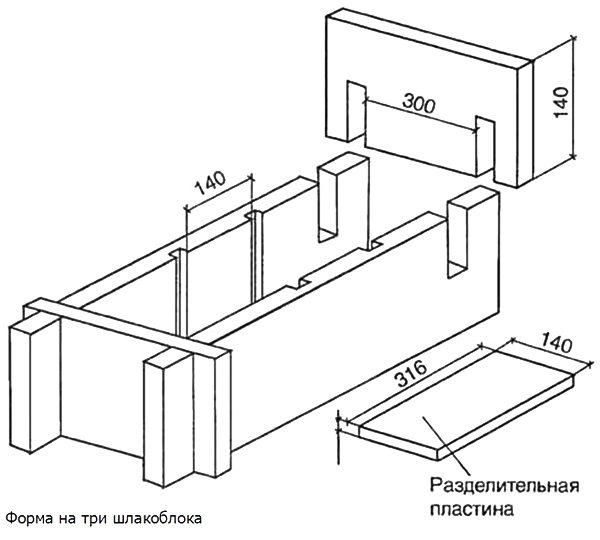

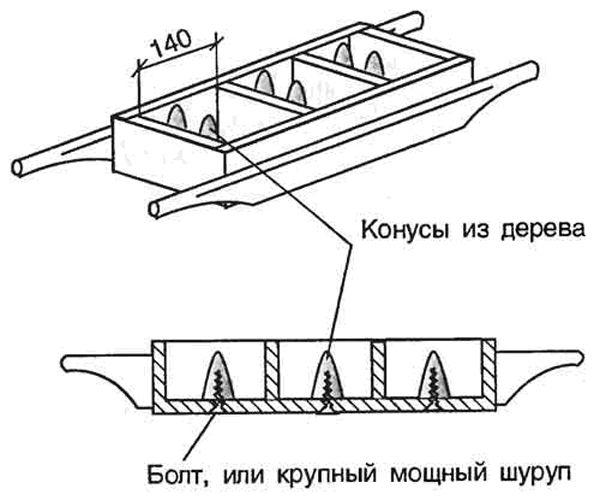

Для отливки 3 шлакоблоков используют форму в виде носилок.

В домашних условиях удобно использовать деревянные формы для производства таких блоков, так как они проще изготавливаются.

- Эта конструкция представляет собой простую опалубку, в которую заливают цементную смесь.

- Для изготовления формы-оснастки необходимы строганные доски шириной, равной высоте шлакоблока. Длина их должна быть до 2 метров, с досками более длинными работать сложнее.

- Затем основу разделяют поперечинами из коротких досок, чтобы получить отдельные ячейки, в которых формируются шлакоблоки.

Для соединения с продольными досками используются две крайние поперечины, которые входят в задвижные 7 мм пазы.

- На фиксаторы, то есть задвижные пазы, целесообразно поставить эти детали. Также можно установить эти разделительные пластины в выпиленные в длинных досках выборы.

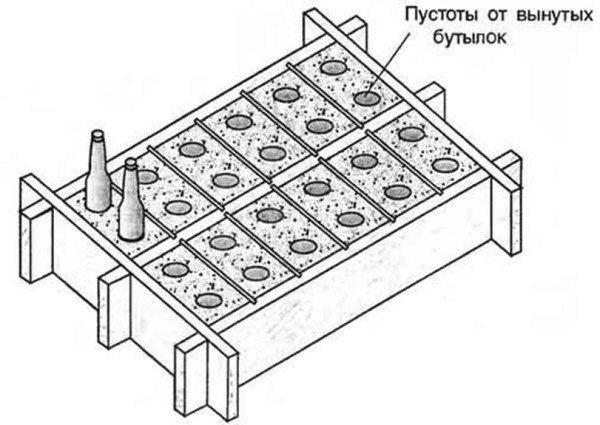

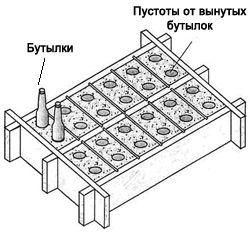

- В формы для изготовления шлакоблока можно поместить металлические цилиндры, куски труб или обычные пластиковые бутылки, заполненные водой (чтобы не всплывали в растворе). Также можно использовать тяжелые бутылки из-под шампанского (9 штук) с прочными стенками для создания пустот в блоках.

- Дно формы можно застелить целлофаном.

Давайте поставим бутылки в жидкость, чтобы создать полости.

Подсказка! Чтобы легко удалить сырую шлаковую массу с емкости, важным условием для образования полости является её коническая форма.

Из металла

На изображении показана качественно изготовленная металлическая емкость.

Сборные металлические ячейки с перегородками изготавливаются аналогично обычной опалубке или деревянной аналогии. К слову, из такой металлической оснастки извлекать шлакоблоки проще и удобнее, особенно если предварительно ее смазать отработанным маслом.

Инструкция по изготовлению и использованию металлической емкости:

- Целесообразно использовать листовой металл толщиной не менее 3 мм;

- Из него следует вырезать матрицу по размерам шлакоблока, но с запасом в 5 см для последующей утрамбовки;

- Затем формируем удобный короб без дна;

Обратите внимание! Все сварочные швы делаются снаружи, чтобы шлакоблок получился гладким.

- Резиновая обивка вдоль периметра основания защитит края блока от деформаций;

- Для увеличения устойчивости короба с торца мы приварим тонкие профильные трубы;

Схема изготовления металлической формы

- При изготовлении самодельных блоков в таких формах мы используем раствор с повышенным содержанием воды;

- Через несколько часов раствор застынет, и после этого мы разберем конструкцию, оставив блоки сохнуть уже в свободном состоянии.

Самодельный станок

Решение о приобретении промышленного оборудования не всегда является оптимальным

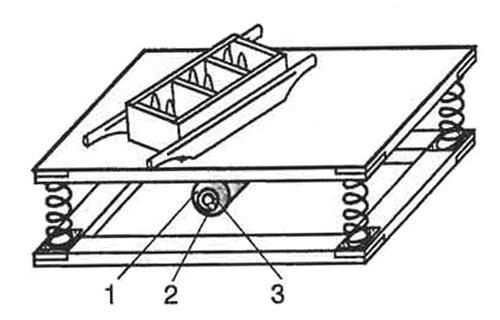

Схематическое изображение домашнего стола-вибратора:

1-мотор;

2-балансирующий груз;

3-шкив.

Инженеры разработали собственные устройства для производства шлакоблоков в условиях дома. Они оснастили их вибрирующими механизмами, что значительно ускорило процесс: бетон можно сразу использовать, не дожидаясь его застывания.

При строительстве используются два варианта:

- вибростол;

- форма с мотором, при этом даже не надо переворачивать форму, чтобы извлечь готовый шлакоблок.

Самый простой самодельный блочный станок собирается по схеме "несушка". Он состоит из формовочной матрицы — ящика без дна и вибратора, установленного сбоку на стенке. Такой вибратор можно изготовить из любого маломощного электродвигателя мощностью 150 Вт (например, от стиральной машины).

Ящик обязательно комплектуется ручками, чтобы после создания шлакоблока форма могла быть легко снята, не повредив сам слепок.

Как готовить раствор?

У каждого мастера свой уникальный рецепт для изготовления шлакоблоков, поскольку нет универсального состава раствора. Однако следует ориентироваться на особенности состава шлака.

| Шлак до 8 мм | 10 | 30-40 | 30 | 0.35-0,4 |

| Песок до 3 мм | 1,8 | |||

| Цемент | 2,75 | |||

| Вода | 1,5 |

Стандартная "заводская" рецептура также доступна для ориентации. Пропорции следующие:

- шлак – 7 частей;

- песок – 2 части;

- Для приготовления раствора требуется 1,5 части цемента;

- Количество воды должно быть от 1,5 до 3 частей. Более подробную информацию о определении необходимого количества воды можно найти далее.

Не забудьте! Ранее мы упоминали стандартные размеры шлакобетонных блоков. Однако для личного строительства более удобно использовать изделия размером 400х200х200 мм.

Вместо шлака в состав таких блоков можно включать золу, опилки, гипс, кирпичный щебень, угольные отходы, гравий и другие подобные материалы.

Также рекомендуется добавить пластификатор в состав раствора для бетона. Достаточно 5 г на блок. Пластификатор поможет улучшить показатели водонепроницаемости, прочности и морозостойкости изделий.

Необходимо уделить особое внимание определению правильного количества воды. Нужно добавить столько, чтобы изделия не растекались после их формирования.

Вы можете провести простой эксперимент. Разлейте небольшое количество раствора на землю или другую поверхность. Если он разлетается, но при нажатии руками снова соединяется в однородную массу, значит консистенция идеальная.

Делаем шлакоблоки вручную

Если речь идет о небольших строительных проектах, то блоки можно изготовить без применения вибропреса.

Изготавливаем форму

Изготавливаем форму размером 40x20x20 см. Можно изменить размеры по вашему усмотрению. Для изготовления формы используются металлические листы или деревянные доски.

Конструкция очень простая: дно и боковые стенки. Стенки крепятся с учетом выбранной ширины и длины блока. Высота стенок формы должна соответствовать запланированной высоте строительных элементов.

Полезный совет! Можно изготовить формы с отсеками для одновременного производства 4-6 блоков – это очень удобно. Просто увеличьте длину и ширину внешних стенок и установите между ними перегородки.

Подготовьте пустые стеклянные бутылки. Они понадобятся для создания пустот в блоках.

Заливаем блоки

Наносим раствор в форму равномерно, чтобы заполнить ее полностью.

Вмещаем бутылки горлышком вверх в заливную массу и выравниваем поверхность, удаляя излишки раствора.

После примерно 5 часов мы извлекаем бутылки, оставляя шлакоблоки в формах на 24 часа. После этого мы осторожно извлекаем их и укладываем горизонтально в стопки.

Блоки должны высохнуть примерно месяц, прежде чем их можно будет использовать для строительства.

Не забудьте покрыть блоки полиэтиленовой пленкой во время сушки. Это поможет предотвратить растрескивание при жаре и защитит от намокания во время дождя.

Способы формовки

Для изготовления шлакоблоков используются заводские формы из железобетона или стали, способные выдерживать большой объем раствора. Ручные формы, в свою очередь, чаще всего делают из древесины или листов стали и служат скорее как особая опалубка.

Для экономии времени и материалов чаще всего формы собирают без днища, используя в качестве опоры простую пленку. Важно также, чтобы формы были изготовлены из идеально ровных материалов, таких как бетонная основа, ровный стол или лист железа без дефектов, чтобы обеспечить правильную рабочую поверхность.

Многие мастера используют стеклянные бутылки для создания пустот. Не следует использовать пластиковую тару, так как она может быть серьезно повреждена. Бутылки нужно заливать водой, иначе они будут всплывать на поверхности подготовленного состава.

Давайте подробнее рассмотрим процесс изготовления формы для шлаковых блоков:

- Выберите отшлифованные доски длиной 14 см (ширина должна быть кратной этому параметру);

- Отрежьте отдельные отрезки от досок с помощью ножовки — они будут использоваться в качестве поперечных перегородок;

- Соедините отрезки с продольными элементами, чтобы образовать каркас прямоугольной формы;

- Раскройте лист стали или другого материала с гладкой поверхностью на отдельные пластинки размером 14х30 см.

- Внутри получившейся конструкции делают распилы, которые будут служить пазами, их ширина соответствует размерам разделительных планок;

- Затем отрезки, отвечающие за разделение, закрепляют в распилах, создавая форму для производства 3 и более шлакоблоков.

Для более длительного использования полученного контейнера для затвердевания раствора рекомендуется на последнем этапе покрывать как металлические, так и деревянные конструкции краской на масляной основе. Такая форма подходит для изготовления шлакоблоков размером 14х14х30 см.

Если потребуется изготовить элементы с другими размерными параметрами, то исходные значения изменяют соответственно.

Как сделать вибростанок?

Домашний вибростанок для изготовления шлакоблоков можно сделать самостоятельно при помощи специального оборудования, которое также можно изготовить собственными руками. Основным компонентом такого устройства является виброформа для раствора, которую можно закрепить в стальной коробке с пустотами или без них. Сама форма также может служить в качестве станка, и ее можно использовать для выполнения определенных процессов вручную.

Для изготовления вибростанка понадобятся следующие инструменты:

- сварочный аппарат;

- болгарка;

- тиски;

- инструмент для механических работ.

Что касается материалов, то потребуются:

- лист стали 3 мм – 1 кв. м;

- трубы диаметром 75-90 мм – 1 м;

- 3 мм стальная полоска – 0.3 м;

- Электромотор с мощностью от 500 до 750 Вт;

- Крепежные детали — гайки и болты.

Давайте рассмотрим этапы создания самодельного вибростанка.

- Измерьте стандартный шлаковый блок или определите необходимые параметры.

- Изготовьте боковые детали станка из листа металла, учитывая количество шлакоблоков и необходимое количество перегородок.

- Донная стенка должна иметь определенные пустоты, поэтому определите высоту цилиндра, ограничивающего эти пустоты.

- Подготовьте 6 отдельных кусков трубы, соответствующих высоте цилиндра.

- Для придания конической формы цилиндрам, их можно разрезать вдоль до средней части, зажать тиски и затем сварить вместе. При этом диаметр элементов уменьшится примерно на 2-3 мм.

- Цилиндры необходимо сварить с обеих сторон.

- Затем эти детали следует соединить в один ряд вдоль длинной стороны будущего шлакоблока. Они должны повторять расположение пустот на заводском изделии. На края необходимо прикрепить пластины размером 30 мм с отверстиями для крепления к проушинам.

- В центре каждого отсека матрицы следует выполнить пропил и приварить проушину. Это необходимо для установки временного крепления ограничителей пустот.

- На внешней поперечной стенке следует наварить 4 болта для крепежных отверстий мотора.

- После этого следует прикрепить фартук и лопасти к краям там, где происходит загрузка.

- Затем можно приступить к подготовке всех деталей к окраске.

- Чтобы создать пресс, повторяющий форму механизма, можно использовать пластину с отверстиями, диаметр которых больше цилиндров на 3-5 мм. Пластине должно быть легко проходить на глубину 50-70 мм в короб, где находятся ограничительные детали.

- Ручки надо приварить к прессу.

- Теперь оборудование можно покрасить и закрепить вибромотор.

Формы и оборудование для изготовления шлакоблока

Безусловно, ручное производство во многом уступает автоматизированному, и чем меньше у вас оборудования, тем больше будут задействованы руки. Мешок ручной работы вместо бетоносмесителя увеличивает трудозатраты, но уменьшает расход средств на покупку или аренду. Наличие вибропреса или вибростола (которые можно изготовить самостоятельно, следуя доступным в интернете инструкциям) также помогут ускорить и упростить процесс изготовления шлакоблока. Но будем реалистичны, как делают многие, и подготовим емкость для замеса, лопату, ведра. И, конечно, понадобятся формы.

Рекомендуемые размеры для шлакоблока — 390х190х188 мм, а для полу-блока — 390х120х188 мм. Тем не менее, поскольку отсутствует государственная проверка у производителя, эти размеры можно округлить до 40х20х20 см и сделать соответствующую форму из дерева. Удобно оснастить ее съемным дном, на котором крепятся бруски или обрезки труб, которые будут формировать полости в блоке. Полости существенно сокращают вес изделия, экономят материал и не влияют на качество блока.

Для удобства с внешней стороны формы следует прикрепить бруски, а на днище формы обеспечить захват с боковых сторон. После этого можно приступать к изготовлению шлакоблоков собственными руками.

Формовка и сушка блоков из шлакобетона

Подготовленный раствор, тщательно подобранный в соответствии с выбранной рецептурой, следует влить в форму. Рекомендуется делать это постепенно, после чего тщательно взболтать, постучать по форме для выхода всех пузырьков воздуха, чтобы раствор полностью заполнил рабочий объем. Затем следует утрамбовать сверху. При необходимости добавить раствор и аккуратно перевернуть блок на расстеленную пленку или поддон, чтобы сначала снять дно, а затем саму форму, оставив блок высыхать на воздухе. При правильном приготовлении раствора блок сохранит свою форму и не размажется.

Для высыхания и укрепления шлакоблоков без пластификатора требуется не менее 36 часов, после чего их можно перенести на место хранения. Только после того, как блоки "дозреют" и приобретут прочность, их можно использовать в строительстве. Этот процесс укрепления может занять до двух месяцев. В первую неделю блоки должны быть уложены не слишком плотно друг к другу. Во время сушки следует избегать слишком быстрого высыхания, как и в случае с другими бетонными изделиями — их следует увлажнять, накрывать плёнкой или влажной тканью.

Напомним также, что если у вас закончились силы на любом этапе строительства или ремонта, всегда можно вызвать рабочую бригаду. Наша строительная компания также предоставляет услуги по качественному утеплению эковатой или любым другим утеплителем, выбранным заказчиком.