Опалубка для железобетонных колец можно изготовить своими руками, используя деревянные доски или фанеру. Для этого нужно измерить необходимые размеры колец и вырезать соответствующие части материала.

После того как детали опалубки будут готовы, их нужно крепко собрать в нужной форме, чтобы обеспечить устойчивость и надежность при заливке бетоном. Закрепить опалубку для колец можно с помощью гвоздей, винтов или других крепежных элементов.

- Для изготовления опалубки для железобетонных колец можно использовать деревянные доски. Они легко доступны и просты в обработке.

- Также подходят пластиковые панели, которые обладают большей долговечностью и не подвержены воздействию влаги.

- Для упрочнения конструкции опалубки можно использовать металлические стойки или проволочные крепления.

- Для упрощения процесса сборки и разборки можно использовать специальные металлические клипсы или быстросборные соединения.

- Необходимо учитывать габариты и форму колец при выборе материала для опалубки, чтобы обеспечить точное и качественное изготовление железобетонных изделий.

Кольца для колодца своими руками: пошаговая технология изготовления железобетонных колец

В прошлом, для создания колодезных шахт использовались исключительно природные материалы — камни и бревна. Возникновение железобетонных изделий значительно упростило технологию строительства автономных водоснабжающих объектов.

В настоящее время для укрепления стенок шахты используются железобетонные кольца, которые производятся на заводах. Тем не менее, такие элементы также можно изготовить самостоятельно — технология довольно проста, не требует особых навыков и дорогостоящих материалов.

Мы предоставим вам рекомендации по выбору размера колец для колодца, опишем методику создания бетонной смеси и способы готовки съемных форм для заливки конструкции. Пошаговую технологию мы дополнили наглядными фото-инструкциями, схемами и видео-роликами.

✅Бетонное кольцо своими руками, форма из досок для ЖБИ кольца.

Типовые размеры железобетонных колец

Если по каким-либо причинам нельзя использовать готовые изделия, то владельцу загородного или дачного участка стоит рассмотреть варианты изготовления своими силами.

Для этого нужно из подручных материалов сделать форму, установить в нее арматурную сетку, а затем залить бетонный раствор в строго определенных пропорциях.

На заводах, производящих железобетонные изделия и конструкции, используется специальная маркировка продукции. Стандартные размеры колодезных колец:

- высота — 900 мм;

- толщина — 70-140 мм;

- диаметр — 100-200 мм .

Толщина стенки цилиндра и его диаметр могут варьироваться.

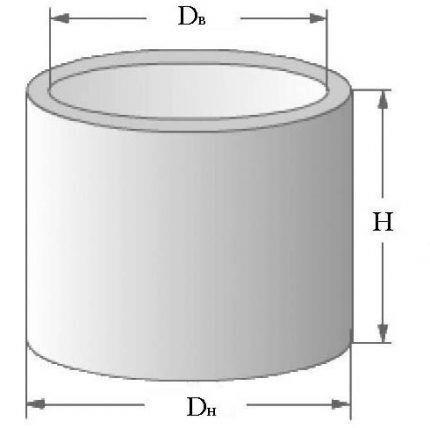

Основные габаритные характеристики железобетонного кольца для колодца: Dв — внутренний диаметр, Dн — внешний диаметр, H – высота (+)

При увеличении диаметра кольца и толщины его стенок увеличивается расход бетона. Масса изделия также зависит от этих размеров. Для уменьшения массы готового изделия стараются уменьшить только высоту ЖБ-кольца, делая стенки как можно толще.

В продаже можно найти изделия высотой 350, 450 или 500 мм. Они также называются доборными кольцами и устанавливаются по завершении работ, когда стандартное изделие уже не помещается полностью в вырытый колодец.

Один из способов «законного» уменьшения веса колодезного кольца заключается в обязательном использовании армирующей сетки. При этом толщина стенок может составлять 6-8 см, что не ухудшает прочностные характеристики изделия. Поэтому лучше делать железобетонные кольца с армированием своими руками для строительства колодца на участке.

Необходимо уменьшить вес колодезного кольца, чтобы не использовать грузоподъемную технику во время монтажных работ. Это важно для дачников и садоводов, решивших не только изготовить изделия своими руками, но и перемещать их по участку без привлечения спецтехники.

Самодельные кольца представляют собой практичное и доступное решение не только для обустройства колодца, но и для других задач, таких как создание дренажного колодца или сливной ямы.

Изготовление бетонных колец своими руками чаще всего используется при строительстве водозаборных колодцев.

Это очень выгодно при использовании их для строительства смотровых и поворотных колодцев ливневой и дренажной канализационных систем.

Самодельные бетонные кольца гарантируют снижение затрат при организации автономной канализации.

Бетонные кольца короткого размера отлично подходят в качестве элементов ландшафтного дизайна территории.

Бетонные кольца для строительства колодца. Поворотный канализационный колодец из ж/б кольца. Устройство септика из бетонных колец. Кольца из бетона в обустройстве участка.

Изготовление опалубки для железобетонных колец — ответственный и важный этап строительного процесса. Для создания опалубки в домашних условиях можно использовать доступные материалы, такие как дерево или металлические профили. Для того чтобы опалубка была надежной и прочной, необходимо правильно выбрать материалы и правильно спроектировать ее конструкцию.

Для изготовления опалубки из дерева подойдет фанера или доски. Фанера легче обрабатывается и имеет более гладкую поверхность, что облегчает демонтаж после заливки бетона. Доски также могут быть использованы, но они должны быть хорошо обработаны, чтобы избежать их деформации под воздействием влаги.

В случае использования металлических профилей для опалубки, необходимо учитывать их прочность и устойчивость к коррозии. Металлическая опалубка может быть более долговечной и устойчивой к воздействию воды, однако требует особого внимания при изготовлении и установке.

При создании опалубки для железобетонных колец следует учитывать не только материалы, но и конструктивные особенности. Она должна иметь достаточную жесткость, чтобы выдерживать давление бетона во время заливки. Также необходимо предусмотреть возможность удобного демонтажа опалубки после заливки бетона.

Разновидности и размеры бетонных колец для колодцев

Индустриально произведенные бетонные и железобетонные кольца должны соответствовать требованиям, установленным в ГОСТе 8020-90. Их размеры могут быть взяты из таблицы, а также примерный вес и цену (указанную с учетом доставки в Москве).

Наименование ВысотаТолщина стенкиВнутренний диаметрМасса Цена без замка/с замком

| КС-6 | 7 см | 12 см | 58 см | 60 кг | 390 руб |

| КС-7-1 | 10 см | 8 см | 70 см | 46 кг | 339 руб |

| КС-7-1,5 | 15 см | 8 см | 70 см | 68 кг | 349 руб |

| КС-7-3 | 35 см | 8 см | 70 см | 140 кг | 589 руб |

| КС-7-5 | 50 см | 8 см | 70 см | 230 кг | 800 руб |

| КС-7-6 | 60 см | 10 см | 70 см | 250 кг | 830 руб |

| КС-7-9 | 90 см | 8 см | 70 см | 410 кг | 1230 руб |

| КС-7-10 | 100 см | 8 см | 70 см | 457 кг | 1280 руб |

| КС-10-5 | 50 см | 8 см | 100 см | 320 кг | 1110 руб |

| КС-10-6 | 60 см | 8 см | 100 см | 340 кг | 1130 руб |

| КС-10-9 | 90 см | 8 см | 100 см | 640 кг | 1530 руб / 1700 руб |

| КС-12-10 | 100 см | 8 см | 120 см | 1050 кг | 2120 руб |

| КС-15-6 | 60 см | 9 см | 150 см | 900 кг | 2060 руб |

| КС-15-9 | 90 см | 9 см | 150 см | 1350 кг | 2670 руб |

| КС-20-6 | 60 см | 10 см | 200 см | 1550 кг | 3350 руб |

| КС-20-9 | 90 см | 10 см | 200 см | 2300 кг | 4010 руб |

| КС-25-9 | 90 см | 12 см | 250 см | 2200 кг | 16100 руб |

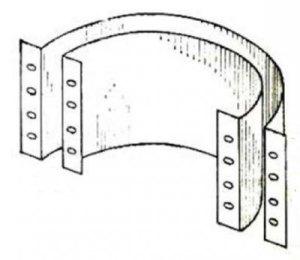

Каждое изделие требует наличия двух частей опалубки: внешней и внутренней. Расстояние между ними определено в соответствии с ГОСТом и зависит от размеров кольца. Например, для армированных колец диаметром 70 см или 100 см это составляет 7 см и 8 см соответственно, в то время как у колец без арматурной закладки толщина стенок составляет 12 см и 14 см соответственно.

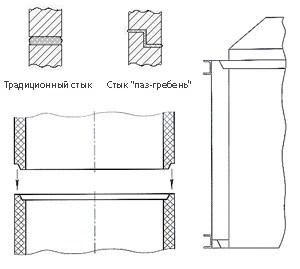

Помимо различных размеров, колца также могут иметь разные профили торцевой части — ровные и с замком. Замок представляет собой выступ в виде гребень-паз. Такие кольца называются пазогребневыми или замковыми. При соединении они хорошо сцепляются и устойчивы к боковым нагрузкам, что важно для устройства колодцев различного назначения. Однако недостаток этого варианта заключается в более сложной форме бетонных колец — необходимость создания соответствующих ступеней в торцах.

Технология изготовления бетонных и железобетонных колодезных колец

На производстве бетонных колец применяется твердый раствор с минимальным количеством воды, который после засыпки обязательно подвергается вибрации. Без этого процесса невозможно достичь однородности и высокой прочности изделия. В производстве вибраторы устанавливаются в стенки форм, а при индивидуальном изготовлении можно использовать погружные вибраторы для бетона. Это небольшие устройства, которые удерживают в руках, а вибробулава опускается в бетон. Длина данной насадки должна быть достаточной, чтобы дотянуться практически до дна кольца.

Какой бетон использовать

Для изготовления колодезных колец используется бетон прочности не ниже B15 (класс M200). Состав жесткого бетона:

- цемент ПЦ500Д0 — 230 кг;

- песок средней зернистости (модуль крупности 1,5-2,3) — 900 кг;

- щебень фракции 5-10 мм — 1100 кг;

- пластификатор С-3 — 1,6 кг;

- вода — 120 литров.

Из указанных компонентов получается кубометр бетона. Учитывается, что количество воды рассчитано для песка с влажностью 4%. При использовании влажного песка количество воды существенно уменьшается.

Если вы планируете использовать обычную бытовую бетономешалку типа «груша», то помните, что сухой бетон там не получится перемешать. Для этого лучше использовать смеситель принудительного типа. Если такой смеситель отсутствует, то рекомендуется делать более текучий бетон. Однако в этом случае важно будет выдерживать бетон в опалубке определенное время (от 4 до 7 дней, в зависимости от температуры).

Если у вас есть только одна форма для бетонных колец, то изготовление даже десятка таких колец может затянуться на месяцы. Выход из этой ситуации — сделать раствор как можно жестче и иметь не одну пару опалубки.

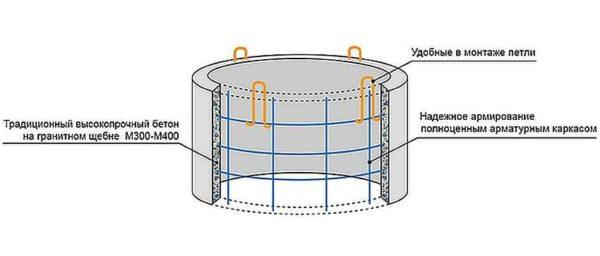

Армирование бетонных колец

Соблюдая все нормы, можно создать усиливающее кольцо из ребристого прутка диаметром 8-10 мм — круги, соединенные вертикальными отрезками арматуры. Количество кругов зависит от высоты кольца. Оптимальное расстояние между ними составляет 20-30 см. Если высота колодезного кольца 90-100 см, то делают три-четыре пояса армирования. Вертикальные отрезки устанавливают через каждые 30-40 см.

Их связывают специальной вязальной проволокой.

К верхнему поясу армирования можно привязать петли, чтобы можно было зацепить бетонное кольцо при помощи подъемного оборудования.

Когда вы устанавливаете армирующий пояс, не забывайте, что арматура должна быть внутри бетона. Расстояние от металла до края изделия должно быть не менее 3-4 см. Поэтому на рисунке выше показано, что пояса армирования находятся внутри, а не на поверхности. Именно так и нужно располагать арматуру.

Для увеличения прочности самодельных бетонных колец часто используют готовую стальную арматуру с толщиной прутка не менее 4 мм и шагом 20 см. Пруток отрезается до нужной длины, загибается в кольцо, а затем края связывают проволокой. Хотя такое армирование немного уступает стандартным методам, оно все же достаточно эффективно для обеспечения дополнительной прочности.

Что дает вибрирование

Использование вибрации повышает прочность бетона на несколько уровней, даже без изменения его состава. Процесс обработки бетона позволяет избавиться от пузырей воздуха, обеспечивает более равномерное распределение цемента и заполнителя. Без данной процедуры бетонные стены будут иметь пористую структуру, склонны к протечкам и быстрому разрушению.

Важно помнить, что излишняя активность также может привести к нежелательным последствиям. Процесс обработки следует прекратить, когда усадка раствора прекратится, поверхность станет ровной, а на поверхности появится цементное молочко.

Процесс изготовления

Для установки наружной (внешней) части опалубки используется ровная площадка или лист железа. Если требуется создать пазогребневое кольцо, формирователь паза укладывается вниз. Армирующая сетка устанавливается на расстоянии 3-4 см от края опалубки. Внутренняя часть опалубки устанавливается и фиксируется при помощи винтов к выступающим частям внешней опалубки (пальцам).

Заливка бетона в установленную форму осуществляется с использованием лопат или других подходящих инструментов. После заполнения кольца производится вибрирование (это занимает 1-2 минуты для готовых форм). При необходимости бетон добавляют в зависимости от усадки. После окончания вибрации поверхность кольца заглаживается мастерком. При необходимости устанавливают и вдавливают гребневое кольцо.

В промышленных условиях сразу проводится снятие опалубки — для этого применяется прочный бетон, чтобы сразу можно было использовать комплект для изготовления следующего кольца. После этого убирают формы и извлекают опалубку. Формирующий нижний паз пустотообразователь остается до схватывания бетона.

Как выгрузить бетонное кольцо

Этапы производства бетонного кольца

Оптимальная температура для бетонирования железобетонных колец — от -8 до +22 градусов. Независимо от материала опалубки — дерево, металл, пластик, процесс заливки будет одинаковым.

Этапы производства ЖБИ:

- Для установки опалубки необходимо выбрать ровное место, где она будет надежно закреплена при помощи распорок из дерева в 4-5 точках. Вместо деревянных колышков можно использовать металлические шпильки с гайками.

- Металлический каркас создается из арматурных прутьев диаметром 6-10 мм и горизонтальных металлических колец. Они размещаются так, чтобы каждый метр высоты было не менее 4 колец. Вертикальные арматурные прутья устанавливаются в бетон на расстоянии 10-15 сантиметров друг от друга.

- Раствор для создания железобетонного кольца не должен быть слишком густым. Заливка смеси производится слоями толщиной 15-20 сантиметров по диаметру. Каждый слой проколачивается, чтобы удалить воздух из бетона. Если этого не сделать, зимой железобетонные кольца могут треснуть.

- Необходимо строго выравнивать последний верхний слой горизонтально, иначе придется срезать контур алмазным режущим кругом после застывания.

- Опалубку можно снять через трое — четверо суток, но железобетонное кольцо нельзя двигать и перемещать в течение 27 дней, чтобы бетон окреп. Также регулярно следует смачивать бетонную поверхность, пока кольцо затвердеет.

НЕ ДОРОГОЙ!!! ПРОСТОЙ!!!БИЗНЕС!!!по производству железобетонных колец!!!

Как самостоятельно сделать форму для колодезного кольца

Если вы ознакомитесь с методикой создания бетонных колец, то сможете легко изготовить опалубку из дерева или металла своими собственными руками.

1. Опалубка из дерева

Возьмите строганные доски толщиной от 20 до 50 мм, или фанеру толщиной 10-12 мм.

Объедините два листа фанеры, чтобы получить большой лист со стороной, превышающей диаметр будущего кольца на 30-40 см.

Создайте выкройку внутреннего и внешнего кольца для будущей опалубки, вырежьте их электрическим лобзиком, учитывая толщину обшивочных досок.

Вырежьте два контура, один для верхней части, другой для нижней. Обшейте их досками и затем разрежьте на сектора, чтобы избежать проблем с удалением опалубки после застывания бетона.

Соедините сектора с помощью металлической ленты.

2. Изготовление опалубки из металла

Создать форму для бетонного кольца из металла значительно проще, чем из дерева. Такая конструкция более стойкая, не впитывает влагу. Для изготовления каждого контура необходимо использовать 3 железные или пластиковые бочки определенного диаметра.

Готовые железные цилиндры разрезаем на части вдоль вертикальных линий при помощи болгарки. Сегменты внешнего контура соединяем снаружи навесными петлями, которые крепим снаружи. Части внутреннего контура соединяем петлями, установленными внутри. Навесы крепим к стенке формы путем сварки или клепки. Верхнюю часть стержня обрезаем, чтобы петлю можно было легко отделить при снятии опалубки.

Изготовление формы для заливки ЖБИ

Для производства опалубки необходимо выполнить следующие технологические условия:

- Опалубка должна иметь равномерную кольцевую форму, состоящую из двух сборных колец, установленных одно в другом.

- Материал для изготовления опалубки может быть металлическим или деревянным.

Наиболее подходящий вариант для изготовления форм — использование старых металлических бочек как материала. Из них можно вырезать готовые цилиндры необходимого размера.

Внутренний цилиндр должен быть на десять сантиметров выше внешнего.

Как делать тротуарную плитку, состав бетона, формовка, вибростол

Технология изготовления формы для заливки колец

- На обшивке большого цилиндра нарисовать две прямые линии. Это поможет разделить цилиндр пополам по вертикали.

- По линиям установить два козырька для дверей, точно соответствующие нанесенной линии.

- Те же самые линии провести на внутренней стороне цилиндра.

- По внутренним линиям разрезать цилиндр болгаркой, постараясь не сдвинуть козырьки.

- Разъединить шарнирные соединения козырьков с одной стороны. Для этого необходимо срезать у шпинделя шляпки-фиксаторы.

- Повторно закрепить части цилиндра с помощью фиксаторов.

- Обработать внутренний цилиндр: провести две вертикальные линии на расстоянии 1/3 от общей окружности.

- Установка навесов вдоль отмеченных линий.

- Разрезание цилиндра снаружи с помощью болгарки.

- Разборка конструкции по одной из линий и последующая сборка.

- Проверка соединений: внутренний цилиндр должен легко открываться внутрь, а внешний цилиндр — наружу.

Для изготовления железобетонного кольца требуется выполнить следующие действия:

- Приготовить прочный бетон, соблюдая пропорции: 1 часть цемента, 1,2 части песка, 2,7 части щебня. Из 10 л цемента получается 31 л высокопрочного бетона. Количество воды составляет 50% от веса цемента.

- Установить форму для заливки бетона на ровной чистой поверхности.

- Наполнять форму бетоном небольшими порциями, постоянно уплотняя его металлическим стержнем.

- Выровнять переднюю часть будущего железобетонного изделия.

- Оставить изделие на четыре дня, чтобы оно затвердело.

Важно аккуратно снять форму. Сначала удалить внутренний цилиндр, затем внешний.

Как сделать опалубку для колодца квадратной формы

Система для квадратного колодца состоит из двух коробов без дна: большего и меньшего. Их установка происходит в четыре этапа.

- Сначала изготавливаются щиты. Из досок толщиной 2 см и длиной 80–100 см собираются 4 щита шириной 100 см и 4 щита шириной 88–92 см. Доски соединяются между собой двумя деревянными поперечинами, длина которых меньше ширины щитов как минимум на толщину досок. Крепления выполняются гвоздями или саморезами так, чтобы шляпки последних в процессе использования опалубки находились со стороны бетона.

- Сборка половин коробов по диагонали. Готовые щиты объединяются попарно, образуя 4 Г-образные конструкции с одинаковыми сторонами и прямым углом. Большие щиты устанавливаются внутрь, а малые — наружу. Крепление производится 4-5 парами саморезов, длина которых примерно в полтора раза больше толщины доски.

- Соединение половин в цельные короба. Г-образные конструкции одинакового размера складываются друг на друга, образуя короба. Большие короба крепятся снаружи 4-5 уголками со стороной 10 см, а малые — внутри теми же уголками, но со стороной 5 см. Фиксация осуществляется саморезами, чуть меньшими по длине, чем сумма толщины уголка и доски.

- Оборудование для проведения захватов включает в себя такие элементы, как отверстия, прорезанные в поперечинах или сами поперечины. Для бо́льшего удобства последние могут быть дополнены различными ручками. Выбор конкретного варианта зависит от способа осуществления опусканий, подъемов и других перемещений колодезной опалубки, используемого на стройплощадке.

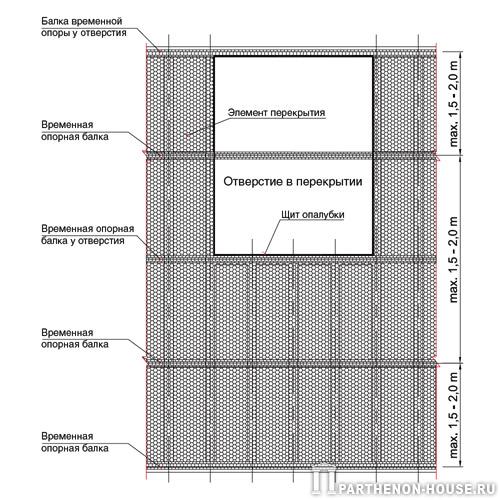

Используемые готовые коробы поочередно опускаются в заранее вырытую шахту и располагаются так, чтобы между их стенками было одинаковое расстояние по всему периметру, примерно от 8 до 12 см. Затем необходимо проверить вертикальность и горизонтальность положения платформ, а также убедиться, что углы соответствуют 90°, после чего выполняются корректировочные работы, укладывается арматура и производится заливка бетона. Таким образом образуется нижняя часть конструкции. После застывания бетона опалубка либо снимается и переносится на следующий уровень, либо осторожно поднимается и закрепляется выше. В первом случае она служит в качестве подвижного элемента, а во втором — как скользящая.

Как сделать круглую опалубку для колодца

Круглая опалубка для колодца состоит из двух компонентов, как и квадратная. Её сборка сложнее, но отлитая конструкция получается намного прочнее и долговечнее. Если вы хотите такой результат, то следуйте этому плану:

- Сначала сделайте заготовки для внешней опалубки. На листе фанеры толщиной от 1,2 см и размером 150 × 150 см нарисуйте окружность диаметром 120 см + двойная толщина доски. Затем, используя лобзик, вырежьте внутренний круг, двигаясь точно по контуру. Разрежьте лист поперёк, чтобы получить одинаковые части. Уберите внешние углы. Повторите этот процесс ещё раз для получения ещё одной заготовки.

- Соедините две половины внешней опалубки. Встаньте на расстоянии 40–60 см и разместите их рядом друг с другом, чтобы образовать полукруглую форму. Затем прикрепите доски к полукруглым вырезам по очереди гвоздями или саморезами. Перекладывайте доски так, чтобы они были перпендикулярны фанерным заготовкам и их торцы находились в одной плоскости. Повторите те же действия с оставшимися компонентами после завершения работы.

- Объедините две половины внешней опалубки. Приложите половины внешней опалубки друг к другу, чтобы образовать трубообразную конструкцию. По перпендикулярным стыкам фанерных элементов установите по два уголка и закрепите их саморезами к фанере и болтами друг к другу. Повторите те же действия с второй парой фанерных деталей.

- Приготовьте шаблоны для внутренней опалубки. На оставшихся кругах фанеры нарисуйте окружности с диаметром, равным разнице диаметра колодца и двух толщин доски. Вырежьте две круглые детали по намеченным контурам и разрежьте их пополам. В каждой половине вырежьте ненужные центральные части полукруглой формы.

- Соберите и соедините половины внутренней опалубки. Сборку внутренней опалубки произведите по тому же принципу, что использовался при сборке внешней опалубки. Отличие заключается лишь в том, что доски прибиваются к внешним краям фанерных колец, а крепежи размещаются на плоскостях с внутренней стороны.

- Проверьте взаимное расположение элементов опалубки и в случае необходимости внесите коррективы. При помощи уровня проверьте вертикальное и горизонтальное положение стенок, а с помощью строительного угольника — убедитесь, что углы между стенками и фанерными деталями составляют 90°. Если обнаружатся наклоны, скорректируйте конструкцию и укрепите или пересмотрите крепление элементов.

Далее обдумайте способы опускания и поднятия круглой опалубки и, при необходимости, оборудуйте её дополнительными приспособлениями для удобства захвата. Если же вы собираетесь отливать колодязные кольца на земле, то необходимость устанавливать подобные элементы отпадает.

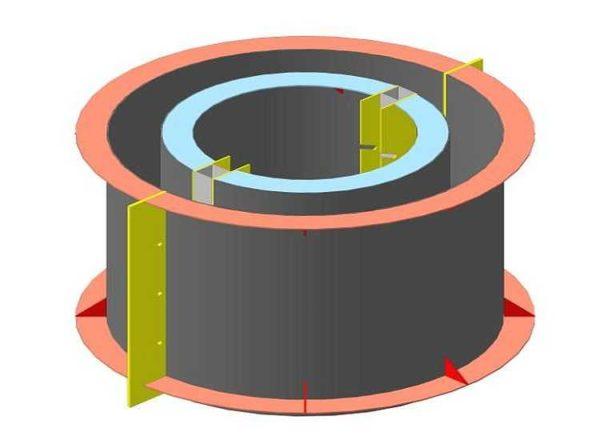

Фабричные формы

Для возведения разнообразных колодцев применяются стеновые кольца КС различных размеров. Их производство осуществляется путем заливки бетона в специальные формы колодезных колец, выполненных в виде двойной металлической опалубки цилиндрической формы. Внешний и внутренний диаметры соответствуют установленным стандартам, также как и разница между ними, которая равна толщине окончательного кольца.

Создание стеновых кольц КС 10.9

Материал опалубки имеет толщину от 3 до 8 мм. На него устанавливаются вибраторы в количестве от одного до четырех, в зависимости от размеров кольца, чтобы утрамбовать бетон.

Процесс создания колец с использованием таких форм очень прост. Их устанавливают на металлическую плиту, внутрь закладывают арматуру диаметром 6-10 мм, заливают бетон и включают вибрацию. По мере оседания раствора добавляют. После достижения необходимой прочности изделия снимают форму.

При стандартных размерах формы возможны небольшие отличия, которые нужно учитывать при их покупке. Основное различие заключается в возможности создания кольц с разными торцами:

- Для сборки конструкции используются кольца с ровными торцами, которые устанавливаются одно на другое, затем стыки герметизируются и стягиваются металлическими скобами;

- Кольца с замками отличаются тем, что у них есть гребень на верхнем торце и паз на нижнем, что обеспечивает более надежное соединение и предотвращает смещение колец друг относительно друга в горизонтальной плоскости. Такие изделия всегда имеют более высокую цену.

Способ соединения колец с пазо-гребневым замком

Для создания такого замка опалубка оснащается специальными пустотообразователями — полосами металла, которые навариваются кольцевым образом. Они размещаются на внешней стороне внутреннего кольца опалубки и на внутренней стороне наружного кольца.

Кроме того, форма для колец колодезных может быть разработана для создания колец с металлическими транспортировочными петлями, которые твердо связываются с арматурным каркасом. Она также может обеспечивать образование сквозных отверстий-проушин в стенках кольца для крепления строп. При покупке форм обратите внимание на эти аспекты, а также на толщину металла, из которого они изготовлены. Чем она больше, тем прочнее и долговечнее изделие, и тем точнее будут геометрические размеры колец.

Самодельные формы

Иметь свою собственную форму для отливки колец — это всегда выгодно. Конечно, ее можно приобрести, но высокая стоимость таких изделий — от 40 до 80 тысяч рублей — не всегда оправдывает себя, если делать кольца только для собственных нужд. Другое дело, если вы планируете начать производство для продажи или приобретаете форму совместно с соседями по дачному кооперативу. В этом случае это более разумное решение. Но если вам нужно изготовить всего 3-4 кольца для строительства водяного колодца или выгребной ямы, лучше сделать опалубку своими руками. Вот что это даст:

- Экономию средств на покупку готовых изделий;

- Отсутствие затрат на доставку колец на участок — их можно оформить непосредственно на месте строительства колодца;

- Уверенность в качестве используемого материала;

- Вы можете заработать, арендуя опалубку соседям или изготавливая для них колодезные кольца.

Как сделать опалубку

Для изготовления колодезных колец наилучше подойдут металлические бочки или пластиковые цилиндры большого диаметра. Эти материалы имеют нужную геометрическую форму, которую сложно получить из листового металла без специального оборудования – листогиба.

Обратите внимание! Диаметры двух используемых бочек должны различаться не менее чем на 7-8 см для создания армированных колец и не менее чем на 15 см для изготовления изделий без армирующего каркаса.

Ваша задача – изготовить четыре детали примерно такой же формы, как на представленном чертеже:

Последовательность действий выглядит следующим образом:

- Сначала отрезается дно обеих бочек, а затем внутренняя бочка увеличивается по высоте в сравнении с наружной;

- Затем проводится разметка на большой бочке, которая разделяет её на две равные части двумя вертикальными продольными линиями. Разметка выполняется как на внешней, так и на внутренней стороне;

- Далее стальной уголок прикрепляется сваркой или заклепками вдоль отмеченных линий с обеих сторон. Уголок может быть сплошным и протягиваться на всю высоту цилиндра, либо к нему могут быть приварены три пары отрезков, расположенных точно напротив друг друга (вверху, внизу и по середине);

На изображении показано расположение уголков

- После этого в уголках делаются отверстия для последующего крепления болтами. Необходимо сверлить сразу оба уголка за один раз, чтобы отверстия точно совпали;

- Затем бочка аккуратно раскалывается с внутренней стороны вдоль линии разметки болгаркой с тонким кругом, чтобы не повредить приваренные снаружи уголки. Внешний цилиндр опалубки готов.

Точно так же производится внутренний цилиндр, с тем отличием, что уголки крепятся не на его внешнюю, а на внутреннюю стенку.

Обратите внимание! Меньшую бочку следует размечать иначе – так, чтобы одна часть была вдвое больше другой. Это необходимо для того, чтобы при снятии опалубки она легко складывалась внутрь. Поэтому расстояние между линиями разметки должно составлять не половину окружности, а треть.

Для упрощения использования, ручки можно приклеить к элементам опалубки — наружу на большом цилиндре и внутри на малом. Для удобства перемещения колец во время строительства колодца, необходимо просверлить сквозные отверстия диаметром 4-5 см в стенках опалубки, в которые во время заливки бетона будут вставляться деревянные заглушки. После их удаления из готовых колец образуются проушины для строп.

Заглушки из дерева в опалубке

Возможно производство металлических распорок из арматуры, которые надеваются на верхние концы опалубки, чтобы предотвратить смещение кольца во время заливки раствора.

Как изготовить бетонное кольцо с помощью самодельной формы

Для создания кольца вам понадобятся стандартные материалы: цемент, песок, щебень или гравий, вода. Чтобы сделать их более прочными, их следует армировать металлической проволокой или прутьями. Вот что вам понадобится:

- Выбирайте цемент высокой марки (не ниже М400) и созревший (произведенный не менее месяца назад);

- Песок должен составлять 2-2,5 части на одну часть цемента;

- Гравий – 3-4 части;

- Вода – 0,5-0,7 части.

Такое соотношение компонентов обеспечивает максимальную плотность бетона.

Используя бетономешалку, вы сможете значительно облегчить свой труд

Для приготовления раствора необходимо начать смешивать цемент и песок, затем добавить воду, перемешать, и засыпать предварительно замоченный в воде гравий.

Подсказка: Для изготовления бетонных изделий рекомендуется работать при температуре не ниже +8 градусов. Производственная площадка должна быть размещена под крышей или в месте, защищенном от солнечных лучей, так как чрезмерное испарение влаги приведет к уменьшению прочности бетона.

Дальнейшая инструкция выглядит следующим образом:

- Установите форму на ровную твердую поверхность или в металлический поддон, выставив наружную и внутреннюю опалубку так, чтобы расстояние между ними по всей окружности было одинаковым. Затяните половинки каждого цилиндра болтами через отверстия в уголках;

- Внутри формы необходимо разместить арматурную сетку, изготовленную из металлических прутьев. Возможно использовать проволоку диаметром от 2 до 6 мм, обматывая её витками во время заливки бетонной смеси в форму;

- Если нет металлических распорок, то можно сделать деревянные клинья такой же длины, как расстояние между стенками, и установить их немного выше среднего уровня между цилиндрами в трех-четырех местах;

- Нужно равномерно заливать раствор в форму, применяя уплотнение каждые 15-20 см вокруг с помощью толстого деревянного или металлического стержня (например, рукоятки лопаты). Это заменит вибрацию, которая используется при производстве колец на заводах;

- Когда уровень бетона достигнет распорок, их нужно убрать и продолжить заливку формы до края наружного кольца;

- Последний этап – тщательно выровнять раствор сверху. Чем ровнее будет торцевая часть колодезных колец, тем проще будет их соединить и заделать во время строительства колодца.

Пока предмет не достигнет необходимой прочности, опалубку не снимают. Время, через которое это произойдет, зависит от температуры и влажности воздуха, и может составить от одного до четырех дней. Чтобы убрать опалубку, нужно открутить крепежные болты, затем вначале свернуть внутренний цилиндр, а затем развернуть наружный.

После установки колодца, кольцо не рекомендуется перемещать в течение нескольких дней. Для обеспечения оптимальной прочности бетона рекомендуется периодически увлажнять его водой. К использованию объект будет готов через 10-14 дней после изготовления.