Подробное руководство по выбору материалов и основным этапам сварки арматуры для опалубки. Узнайте, как обеспечить надежность и прочность конструкции.

Шаг за шагом: инструкция по сварке арматуры для опалубки. Основные техники и рекомендации для успешного выполнения работ.

Профессиональные секреты: как избежать распространенных ошибок при сварке арматуры. Подготовьтесь к строительству с уверенностью!

Для сварки арматуры для опалубки необходимо подготовить металлические стержни нужного диаметра и длины. Затем собрать конструкцию согласно проекту, соединяя стержни сваркой электродуговым способом.

Важно следить за качеством сварочных швов, чтобы обеспечить прочность и надежность опалубочной конструкции. После завершения сварки необходимо провести проверку качества соединений и герметичность конструкции перед дальнейшей работой с опалубкой.

- Выберите качественное металлическое стержневое прокатное изделие для армирования бетонных конструкций

- Подготовьте необходимое оборудование: сварочный аппарат, электроды, щетки для очистки, защитные очки и перчатки

- Проверьте качество сварочного оборудования и наличие необходимых документов и разрешений

- Очистите место сварки от загрязнений и окисления с помощью щетки

- Установите стержни в необходимом положении и сваляйте их сварочным шовом, обеспечивая прочное соединение

- Проведите визуальный контроль качества сварки и необходимые испытания прочности

- При необходимости выполните дополнительные работы по обработке сварных соединений для повышения их прочности и долговечности

- Соблюдайте все требования безопасности и техники безопасности при выполнении сварочных работ

Как проводится сварка арматуры | Методы | Технология

Первая сварка в космосе состоялась в 1969 году на корабле "Союз-6". Через 15 лет Светлана Савицкая и Владимир Джанибеков успешно провели сварку в открытом космосе в 1984 году.

Однако мы перейдем к более земным вопросам о сварке арматуры и способах ее выполнения.

Для чего нужны армированные каркасы

В строительстве широко применяют металлические стержни. Для обеспечения стабильности и прочности массивных бетонных сооружений создается прочная объемная решетка из арматуры. В конструкции стержни закрепляются двумя способами: связыванием проволокой и сваркой. Сварка является наиболее долговечным, доступным по цене и относительно простым методом соединения.

Для правильной сварки стальных прутков необходимо понимать особенности материала. Прутки из стальных сплавов различного диаметра от 5 до 80 мм могут быть гладкими или с оребренной поверхностью, а также подвергаются закалке (в настоящее время также появились прутки из стеклопластика).

Выбор материала зависит от величины и характера нагрузки, которую будет испытывать конструкция в процессе эксплуатации.

- Для создания основной несущей структуры используют оребренные стержни.

- Гладкие прутки применяются в качестве вспомогательных элементов для сборки и ориентации деталей каркаса.

Сварка должна быть точной и быстрой, так как высокие температуры могут нарушить структуру металла, особенно закаленной стали.

- Метод сварки с использованием электродуги.

- Тавровый способ (точечная сварка).

- Сварка встык.

Давайте подробнее рассмотрим каждый из этих методов.

Вязать или варить: как правильно поступать с арматурой

Как сварить арматуру для фундамента

ГОСТ 14098-91 устанавливает стандарты для различных типов сварочных работ. Самыми популярными методами являются:

Сварка встык

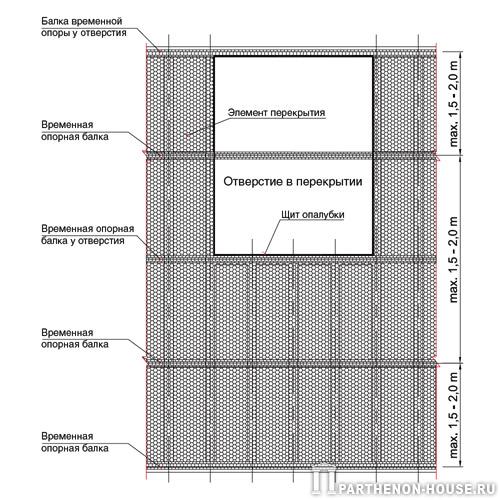

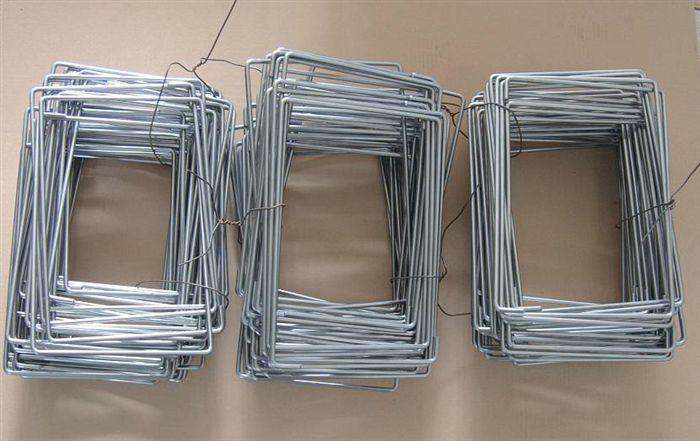

Этот способ используется, когда необходимо увеличить длину стержня. Для закрепления стержней и заполнения места соединения горячим расплавом используются ванночки. Это специальные U-образные накладки, которые бывают:

- одноразовые — остаются на соединении;

- многоразовые — снимаются после остывания расплава.

Метод сварки встык применяется при создании высоконагруженных каркасов колонн и свайных фундаментов. Также он является незаменимым при сварке:

- крупной арматуры диаметром от 20 мм;

- формировании сложных решетчатых каркасов;

- стыковке фланцев наибольшего сечения.

Стыковая сварка выполняется прямо на строительной площадке как в горизонтальном, так и вертикальном положении. Особенности сварочных работ:

- Чистка швов производится с применением абразивного материала, затем они укладываются в специальную ванночку;

- Сначала расплавляется конец одного прутка, затем другого;

- Расплав растекается по ванночке, заполняя стыки и пустоты между стержнями и накладкой;

- Для равномерного прогрева расплавленного металла электрод проводят по кругу в месте соединения стержней;

- После остывания и кристаллизации шов очищается от окалины.

Сварка встык создает очень прочное соединение, поэтому считается наиболее надежной и долговечной. Единственный недостаток этого способа — необходимость частой замены электродов.

Многоточечная контактная сварка

Производство преимущественно осуществляется в цехах с использованием специализированного оборудования — автоматических сварочных аппаратов. Этот способ является наиболее эффективным для создания арматурных сеток, поскольку сварка происходит одновременно в нескольких точках. Расплав на поверхности арматуры образуется благодаря электрической дуге, проходящей через неплавящиеся электроды и проникающей сквозь металл. После появления расплава на месте соединения создается давление в пределах от 30 до 80 МПа.

Контактная точечная сварка разделяется на два типа:

- непрерывное оплавление стыка — время воздействия варьируется от 1 до 20 секунд, в зависимости от диаметра прутка. Этот метод чаще всего применяется для сварки холоднокатаной арматуры из низкоуглеродистой стали;

- Для горячекатаной арматуры часто используется метод прерывистого оплавления, при котором места соединения предварительно прогревают, а ток подается в импульсном режиме, чтобы избежать остаточных напряжений в структуре шва.

Визуально проверяется сварной шов, который должен иметь приплюснутую конструкцию с бортиками по краям, иначе он будет ненадежным, если его форма бочкообразная.

В настоящее время появились портативные аппараты для контактной точечной сварки, где сварка производится лишь в одной точке, но принцип действия остается идентичным.

Сварка внахлест

Этот метод сварки не подходит для соединения конструкций, которые испытывают большие нагрузки на изгиб. Он считается наименее надежным типом соединения и поэтому используется только для создания слабонагруженных или вспомогательных элементов.

При внахлест сварке, стальные прутки соединяются в продольной плоскости. Один конец прутка смещается относительно другого на расстояние до 30 см. Чем больше смещение, тем выше прочность сварного шва. Сварочные работы выполняются с обеих сторон соединения. Перед сваркой поверхность прутков зачищается абразивными инструментами, чтобы сделать их плоскими.

Сварка арматуры для опалубки – это важный этап строительных работ, который требует профессионального подхода и аккуратности. Правильно выполненная сварка обеспечивает прочность и надежность всей конструкции.

Прежде всего, необходимо тщательно подготовить поверхности свариваемых элементов, очистив их от загрязнений и окислов. Равные и чистые края гарантируют качественное соединение.

Выбор метода сварки зависит от конкретной ситуации и типа выполняемых работ. Обычно для сварки арматуры используют дуговую сварку или сварку вольфрамовым электродом под защитным газом.

Необходимо помнить о том, что сварка арматуры требует высокой температуры, поэтому необходимо соблюдать все меры предосторожности и работать в специальной защитной одежде и средствах защиты.

Важно правильно выбирать сварочный материал и режимы сварки, чтобы избежать деформаций и повреждений структуры арматуры. Тщательно контролируйте процесс сварки и качество получаемого соединения.

Подбор электродов

Для создания качественного фундамента необходимо правильно подбирать электроды для сварки арматуры. При выборе электрода важно учитывать способ изготовления и толщину прутков:

Каждый тип электрода имеет свою маркировку:

- «У» — подходят для низкоуглеродистых и низколегированных сплавов;

- «Т» — используются для сварки термостойких легированных материалов;

- «Н» — предназначены для наплавки;

- «Э» — универсальные и обладают повышенными требованиями к пластичности.

Электроды Э42А, Э46А, Э55 изготовлены из сварочной проволоки Св-08 и имеют рутиловую обмазку с двуокисью титана, которая выполняет роль защитного флюса. Эти электроды отлично подходят для работы с высоконагруженной арматурой класса А500С.

Для создания легко нагруженных каркасов из арматуры А400С будем использовать сварочные электроды марок МР и АНО. Использование данных электродов позволит осуществлять сварку стержней в полусварном шве, даже через слой ржавчины.

Если нужно выполнить стыковое соединение, то в этом случае будем применять сварочные электроды с покрытием УОНИ-13/45 или ТМУ-21У.

Следует помнить, что для фундаментов и опорных конструкций более предпочтительна сварка в стык. А для создания некритичных железобетонных конструкций, дорожных покрытий и ограждений подойдет сварка в полусварном шве.

Показать все

Виды изделий из листового металла, которые можно изготовить самостоятельно

Стальной лист — это легкий, прочный и удобный в обработке материал, который подходит для изготовления различных изделий, широко применяемых в области строительства, дизайна, ремонта и промышленного производства. Давайте рассмотрим, какие проекты можно реализовать из стальных листов.

Для создания поделок из жести нужно выбрать правильный инструмент. Жесть — это тонкий лист холоднокатаной отожженной стали, толщина которого варьируется от 0,10 до 0,36 мм. Этот материал может быть покрыт специальными покрытиями, такими как лак, цинк, хром, олово и другие. Такая тонкая сталь определяет выбор инструментов для изготовления поделок из жести.

При использовании ручных и полуавтоматических станков для гибки листового металла иногда возникают трудности с получением нужных параметров заготовок из-за неправильной развертки металла.

Для чего нужен арматурный каркас

Для того чтобы компенсировать растягивающие нагрузки внутри бетонных изделий, необходимо внедрить специальную конструкцию – армирующий каркас. Он представляет собой пространственную решётку, размещенную внутри отливки таким образом, чтобы она могла выдерживать все растягивающие воздействия. Простейший вариант – это четыре рабочих стержня, размещенных на небольшой (5 см) глубине под поверхностью бетона. Также существуют более сложные решётки, способные выдерживать значительные нагрузки.

Армирующий каркас представляет собой сочетание рабочих и вспомогательных стержней. Рабочие стержни находятся в продольном направлении и обладают большей толщиной и прочностью. Вспомогательные стержни используются лишь для поддержки рабочих стержней и необходимы только до момента заливки. Вся нагрузка каркаса ложится на рабочие стержни, а вспомогательные остаются в отливке, так как их невозможно извлечь.

Каркас для ленточного фундамента собирается на месте до заливки бетоном. Иногда могут использоваться заранее подготовленные элементы или целые конструкции, но чаще всего применяются отдельные прутки, которые режутся на необходимую длину. Обычно стержни соединяются мягкой отожженной проволокой, из которой делаются обычные скрутки.

Многие пользователи интересуются, возможно ли сваривать арматуру для ленточного фундамента. С первого взгляда кажется, что это быстрее и прочнее, чем вязка проволокой. Однако, для ответа на этот вопрос необходимо внимательнее рассмотреть функцию армирующего пояса.

Как работает арматура

Рифленая поверхность арматурных стержней способствует надежному сцеплению с бетоном и удержанию его в определенном положении. При воздействии различных внешних нагрузок и сил именно стержни принимают на себя все усилия, что позволяет бетону оставаться целым и предотвращает появление трещин или поломок фундамента.

Также рекомендуется ознакомиться: Справочник компаний, специализирующихся на фундаментах.

Расчет каркаса проводится с особой тщательностью. Необходимо определить диаметр стержней, подсчитать их количество, укрепить наиболее нагруженные участки. Распределение стержней строго определяется — они размещаются на глубине 50 мм от поверхности заливки.

Расстояние между соседними стержнями не должно превышать 50 см, а на ответственных участках используются удвоенные элементы. Все требования к каркасу подробно изложены в СНиП, которыми необходимо руководствоваться на всех этапах строительства фундамента.

Понимание распределения нагрузок на каркасе поможет ответить на часто возникающий вопрос — можно ли сваривать арматуру для фундамента, а не связывать. Функциональные задачи выполняют только рабочие стержни, расположенные вдоль заливки.

Для обеспечения жёсткости конструкции особенно важны продольные соединения. Поперечные элементы в виде хомутов в форме букв «О» или «П» используются только для крепления рабочих стержней до заливки. Они не участвуют в распределении или принятии нагрузок на фундамент, поэтому изготавливаются из менее толстых прутков без рифления.

Необходимо обеспечить прочное соединение элементов каркаса для передачи нагрузок во время заливки бетона, поскольку этот тяжёлый материал способен разрушить слабые соединения.

Для достижения высокой скорости сборки некоторые строители используют пластиковые хомуты для скрепления прутков, но они часто лопаются во время заливки, что приводит к необходимости останавливать процесс и восстанавливать каркас. Это крайне нежелательные ситуации, поскольку время жизнеспособности бетона ограничено и не терпит перерывов в работе. Поэтому лучше использовать более прочные методы сборки.

контроль сварки арматурных каркасов при строительстве жилого дома

Способы соединения арматуры

Монтаж каркасов выполняется прямо на строительной площадке, что требует простых и быстрых методов соединения стержней. Один из наиболее распространённых способов — вязка при помощи мягкой отожжённой проволоки толщиной 0,8-1,5 мм.

Эта технология соединения проста, но многие начинающие строители не любят ее из-за недостатка навыков. В связи с этим возникает вопрос — можно ли варить арматуру под фундамент, так как это быстрее и надежнее.

Следует отметить, что нет принципиальных противопоказаний к сварке каркасов. Более того, на многих специальных конструкциях, где используются арматурные стержни большого размера, сварка является единственно допустимым методом сборки. Каркасы получаются массивными и очень тяжелыми, поэтому проволочные скрутки не способны выдержать нагрузки при заливке бетона.

Однако для таких соединений необходимо строго следовать технологическим требованиям. При строительстве объектов относительно небольших размеров, где не требуются слишком толстые и тяжелые рабочие стержни, сварка может быть нецелесообразной. Таким образом, решение о том, следует ли вязать или сваривать арматуру, принимается исходя из условий работ и степени ответственности каркаса.

Вязка

Связывание арматуры — это простой и универсальный метод соединения элементов каркаса. Он подходит для работы с металлическими и стеклопластиковыми прутками.

Давайте подробнее рассмотрим процесс вязки арматуры. С точки зрения прочности, это вполне надежный способ соединения каркаса. В качестве крепежного элемента используется скрутка из отожженной стальной проволоки, толщина которой обычно составляет 0,8-1,5 мм.

Для выполнения процедуры нужно приготовить отрезок проволоки длиной 25-30 см и специальный крючок.

Проволока складывается пополам, полученную петлю перехлестывают вокруг соединяемых элементов. Крючком захватывают петлю и несколько раз поворачивают ее вокруг оси, производя закрутку. Вся процедура у опытного рабочего занимает считанные секунды, а необходимый навык приходит очень быстро.

Главное преимущество вязки заключается в возможности работы в любых условиях. Подключение к источнику электропитания не требуется, единственным условием является достаточная освещенность на месте соединения. Проволока можно приобрести в магазинах, и она намного дешевле электродов.

Для опытных специалистов вопрос о том, вязать или варить арматуру для фундамента, просто не существует. Особенно учитывая то, что в современном строительстве часто используется полимерная арматура, которую можно соединять только с помощью вязки. Для легких конструкций, где не нужно использовать толстые стержни, используют соединения с помощью пластиковых хомутов. Это быстро, а небольшой вес полимерной арматуры полностью позволяет использовать такой метод.

Арматуру нужно вязать или варить?

МОЖНО ЛИ СВАРИВАТЬ РАБОЧУЮ АРМАТУРУ В МОНОЛИТНЫХ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЯХ

Представим, сначала разберемся, суть арматуры, зачем она нужна и какие виды бывают. Арматура — это совокупность элементов, которые воспринимают растягивающие напряжения при работе вместе с бетоном. В некоторых конструкциях (например, в колоннах) арматура используется для укрепления в сжатой зоне. Арматура может быть металлической и неметаллической (как, например, композитная).

Арматура может быть жесткой (например, двутавры, швеллеры и т.д.), стержневой, проволочной, канатной. По своему назначению арматура разделяется на рабочую, конструктивную, распределительную, анкерную и монтажную. Теперь касательно стержневой арматуры.

Различные классы стержневой арматуры имеются – в прошлом веке они были обозначены римскими цифрами от A-I до A-VI, затем были заменены другими обозначениями. По определению, класс арматуры характеризуется наименьшим контролируемым значением предела текучести или условного предела текучести стали с вероятностью 95%. Чтобы понять, что такое предел текучести, полезно изучить диаграмму растяжения стали (см. рис.1), это основа обучения в университетах.

рис. Таблица соответствия советских и нынешних обозначений классов арматуры.

Как можно заметить, производство арматуры включает в себя использование различных марок стали с разным химическим составом. Химический состав определяет свойства стали и, как результат, свойства готовой арматуры. Также существует несколько способов производства арматуры из стали.

По этому критерию выделяют три вида арматуры: горячекатаную, термомеханически упрочненную, холоднодеформированную (хд – делают проволоку, до диаметра 12 мм). Также стоит отметить, что в данной таблице отсутствует арматура А500С. Чтобы понять причину этого, необходимо узнать немного истории.

ИСТОРИЯ АРМАТУРЫ

Подготовка арматурного каркаса: вязка, сварка и гибка арматуры

Для создания арматурного каркаса необходимо подготовить прутки арматуры, правильно их отрезать, если нужно, изогнуть и соединить между собой. Лучше всего отрезать арматуру при помощи углошлифовальной машины, также известной как болгарка. Кроме самой машины необходимы защитная одежда и обязательно очки.

Искры, возникающие при резке арматуры, состоят из раскалённых частиц металла. Одна из наиболее распространённых травм при работе с металлом болгаркой — это попадание окалины в глаза, что очень болезненно. Очень часто частицу металла, попавшую в глаз, может извлечь только офтальмолог — самостоятельно это сделать невозможно.

Существует возможность приобрести готовое изделие для гибки арматуры, но также можно изготовить небольшой станок самостоятельно. Если у вас есть сварочный аппарат, то можно просто наварить два невысоких кусочка трубы на металлический каркас. После этого арматура пропускается между ними, на неё одевается трубка (удлиняющая рычаг и позволяющая получить меньший радиус изгиба) и поворачивается в нужную сторону.

Если же у вас нет сварочного аппарата, то можно легко собрать приспособление для гибки арматуры. Для этого сначала необходимо собрать платформу или стол, на котором будет удобно укладывать арматуру перед изгибом. Затем на платформу можно прикрепить деревянный брусок, который ограничит перемещение второй части арматуры при гибке.

Напротив этого бруска на крайней части платформы устанавливается ещё один брусок. Желательно его сделать небольшим, чтобы в будущем вокруг него можно было гнуть рамки для перемычек — длина должна быть достаточной, около 150 мм. Угол, вокруг которого будет сгибаться арматура, лучше укрепить металлической лентой. Можно согнуть и прикрепить на угол металлический крепёжный уголок. При этом угол лучше сделать не под 90 градусов, а острее, так как для получения арматуры, согнутой на 90 градусов, её нужно вначале согнуть чуть сильнее.

Для того, чтобы арматура влезала между брусками, необходимо сократить расстояние между ними до минимума, чтобы избежать большого радиуса изгиба, что является нежелательным для большинства элементов. Поскольку в разное время может потребоваться сгибать арматуру разных диаметров, то промежуток между брусками делается под самый большой диаметр арматуры. В случае гибки арматуры меньшего диаметра в это же пространство можно вставить металлические пластины. Гибка арматуры происходит таким же образом, как и при использовании сварного станка — с помощью трубки или уголка, вращающегося вокруг болта, вкрученного в платформу рядом с местом сгиба.

После отрезки арматурных прутков нужной длины и их изгиба можно начать создание арматурного каркаса. Это обычно делается с использованием вязальной проволоки и специальных крючков. Желательно выбирать проволоку диаметром 1-1,2 мм, она должна быть изготовлена из мягкой отожжённой стали. В противном случае будет трудно работать, и она будет часто ломаться.

Для вязки можно использовать простые ручные крючки, при этом вязка осуществляется поворотом ручки по небольшой воображаемой окружности. Не нужно держать пальцы на металлической части крючка. Существуют также полуавтоматические крючки, которые позволяют выполнять тянущие движения вместо вращательных, однако они стоят дороже и чаще ломаются. При наличии шуруповёрта его также можно использовать, вставив изготовленный из кусочка арматуры или гвоздя крючок вместо биты.

Давайте обсудим два основных узла, которые используются при вязке арматурного каркаса. Простейший и наиболее распространенный способ вязки узла выглядит следующим образом.

1. Возьмите кусок вязальной проволоки и сложите его пополам. 2. Затем согните проволоку ещё раз, чтобы создать петлю вокруг стержней связываемой арматуры, после чего согните свободные концы проволоки навстречу друг другу. Лучше всего, если концы проволоки будут равны по длине или петля будет немного короче.

3. Затем вставьте крючок в петлю и начните проворачивать его вокруг свободных концов. 4. Когда проволока почти начнет порваться от натяжения, остановитесь, чтобы избежать развязывания узла. Второй способ связывания сложнее, но он необходим, когда нужно привязать элементы поперечной арматуры к продольной, фиксировать горизонтальные прутки в стеновых каркасах или обеспечить более прочную фиксацию, устойчивую к динамическим нагрузкам.

Первым шагом является сгибание кусочка вязальной проволоки пополам, а затем его изгибание на 180 градусов в соответствии с радиусом арматуры. После этого петля и свободные концы сгибаются ещё раз под углом 90 градусов, образуя "арку" для стержня арматуры. Получившаяся "арка" укладывается на арматуру, концы пропускаются под привязываемым прутком и загибаются наверх, затем связываются крючком.

Стоит учитывать, что привязка арматуры нужна лишь для того, чтобы сохранить нужное положение стержней во время заливки бетоном. Наличие или отсутствие проволоки в местах пересечения стержней не влияет на прочность готового изделия, она просто предотвращает их смещение при работе с арматурой и распределение бетонной смеси. Поэтому нет необходимости связывать каждое пересечение арматуры на 100% — можно самостоятельно решить, как часто делать узлы, чтобы каркас продержался в неизменном состоянии до заливки.

Фиксацию арматуры можно осуществить не только при помощи вязальной проволоки, но и с использованием пластиковых хомутов. Особенно они могут пригодиться при создании каркасов плит, полов и перекрытий, которые не будут смещаться после закрепления на определенном месте. Неопытному работнику работа с пластиковыми хомутами может показаться более быстрой, однако стоит помнить, что коэффициент температурного расширения пластика существенно отличается (для нейлоновых хомутов — в 6 раз, полиамидных — 7 раз) от коэффициента температурного расширения бетона. Это означает, что при нагревании бетон будет испытывать внутреннее растяжение. При вязке металлической проволокой таких проблем не возникнет, поскольку коэффициенты расширения стали и бетона практически идентичны.

В случае наличия сварочного аппарата и желания использовать именно его, возможно сварить арматурный каркас. Однако стоит обратить внимание на то, что разрешается сваривать только арматуру с диаметром от 10 мм и выше, что автоматически накладывает ограничение на сварку множества рамок, изготавливаемых из арматуры с диаметром 6 или 8 мм. Кроме того, в местах сварки из-за локального перегрева сталь отпускается и теряет в прочности до 20%. В этих местах арматура хуже работает на растяжение.

Также следует остановиться на способе стыкования арматуры. Недопустимо укладывать в каркас один пруток за другим — их необходимо стыковать в нахлёст.

Длина нахлёста зависит от класса соединяемой арматуры, марки применяемого бетона и прямо пропорциональна диаметру арматуры (d):

| Арматура A-I | 72d | 58d | 42d | 34d | 30d |

| Арматура A-II | 56d | 45d | 34d | 28d | 25d |

| Арматура A-III | 69d | 55d | 40d | 33d | 29d |

Таблица 6. "Расчёт длины нахлёста арматуры"

Для примера: при строительстве фундамента размером 10 метров необходимо соединить арматурные прутки диаметром 12 мм класса A-III. Планируется использовать бетон М250. По таблице находим, что необходимый нахлёст составляет 33 диаметра, то есть 33 х 12 = 396 миллиметров.

При использовании бетонов марки М200 и выше, а также арматуры класса A-III в строительстве, можно запомнить правило "длина нахлёста равна сорока диаметрам арматуры".

Необходимо стыковать арматуру в местах, где она наименее подвержена растяжению (лучше всего уточнить у проектировщика железобетонных конструкций), а стыки соседних прутков должны располагаться вразбежку.

Как варить арматуру? Перекрестное, нахлесточное и стыковое соединение.

Точечная контактная сварка арматуры

Точечная контактная сварка арматуры — это процесс, при котором два металлических элемента соединяются путем создания точечных контактных сварных соединений. Этот вид сварки широко применяется для создания надежных сварных соединений в арматурных каркасах и бетонных конструкциях, обеспечивая высокую прочность и устойчивость.

Ниже приведены основные этапы и особенности точечной контактной сварки арматуры:

- Подготовка концов арматурных стержней, включающая очистку от грязи, масла, ржавчины и других загрязнений. Кроме того, концы стержней должны быть ровными и прижатыми друг к другу.

- Размещение стержней таким образом, чтобы они находились в точках контакта, где будет выполняться сварка. Расстояние между точками контакта зависит от дизайна конструкции.

- Технология сварки заключается в применении электрического тока к контактным точкам металлических стержней, что приводит к мгновенному плавлению и соединению их поверхностей, образуя точечные сварные швы.

- После завершения сварочных работ необходим осмотр точечных сварных швов на предмет трещин, пузырей и других дефектов. Возможно проведение испытаний на прочность в соответствии с требованиями проекта.

- После сварки может потребоваться последующая обработка сварных точек, например, шлифовка или прокалывание, с целью удаления остатков шлака и неметаллизированных частиц.

Технология сварки арматуры

Метод сварки арматуры заключается в осуществлении сварных соединений между арматурными стержнями с использованием соответствующего сварочного оборудования и методов. Этот процесс используется в строительстве для обеспечения надежного и прочного соединения арматуры в арматурных каркасах и других бетонных конструкциях.

- Очистка стержней от грязи, масла, ржавчины и других загрязнений.

- Подготовка концов стержней, включая обрезку и выравнивание.

- Установка стержней в соответствии с дизайном конструкции.

Настройка сварочного оборудования на необходимые параметры, такие как ток, напряжение и скорость подачи материала, производится в зависимости от выбранного метода сварки.

- Формирование сварочной дуги, которая плавит концы стержней.

- Объединение расплавленного металла и формирование сварного шва.

- Охлаждение сварного шва и закрепление сварного соединения.

Записываются данные о процессе сварки, включая тип сварки, параметры, дату и ответственного исполнителя, для обеспечения учета и качества сварочных работ.

Процесс сварки арматуры требует опыта и навыков сварщика, а также соблюдения технических стандартов. Надежная сварка арматуры играет важную роль в обеспечении безопасности и прочности бетонных конструкций.