Монтаж тяжей для опалубки – важный этап строительных работ, который обеспечивает надежность и прочность всей конструкции. Тяжи устанавливаются по периметру опалубки для предотвращения ее деформации под действием бетонной смеси.

Правильно выполненный монтаж тяжей позволяет обеспечить сохранность формы опалубки, а следовательно, и качество строительного объекта. Необходимо следить за тем, чтобы тяжи были установлены строго по уровню и имели достаточную жесткость для выдерживания нагрузки.

- Монтаж тяжей для опалубки – важный этап строительных работ, который обеспечивает устойчивость и надежность опалубочной конструкции.

- Перед началом монтажа необходимо провести расчет нагрузок и выбрать правильный тип и длину тяжей в зависимости от условий строительства.

- Тяжи для опалубки должны быть установлены строго вертикально и соединены с опалубкой надежными крепежными элементами.

- При монтаже необходимо следить за тем, чтобы тяжи были равномерно распределены по всей длине опалубки, чтобы исключить ее деформацию или обрушение.

- После завершения бетонирования необходимо тщательно осмотреть тяжи и убедиться в их надежности и корректном креплении к опалубке.

V этап — установка подкосов с другой стороны и отсекателей и окончательная выверка опалубки

В соответствии с рисунком 13, строповку и установку опалубочных панелей и отдельных щитов в проектное положение следует осуществлять исключительно съемными монтажными захватами. Применение других захватов и строповка крюками за отдельные элементы опалубки категорически запрещается.

1 — опалубочная панель; 2 — съемный монтажный захват; 3 — строп; 4 — щит опалубки

Рисунок 13 — Схемы строповки опалубочных панелей (а) и установки

съемного монтажного захвата (б)

Для защиты винтовых тяжей от бетона необходимо использовать пластмассовые трубки ПВХ с наконечниками, как показано на рисунке 14.

1 — винтовой тяж с гайками; 2 — выравнивающая балка; 3 — щит опалубки; 4 — трубка ПВХ;

5 — пластмассовый наконечник

Рисунок 14 — Схема установки защитной трубки винтового тяжа

5.3.3.8 Проверку и закрепление опалубочных панелей в вертикальной плоскости осуществляют с помощью регулируемых подкосов в соответствии с рисунком 15. Подпятник подкоса следует крепить к плите перекрытия арматурными анкерами.

1 — щит опалубки; 2 — арматурный каркас; 3 — регулируемый подкос; 4 — элемент крепления подкоса;

5 — винт крепления подкоса; 6 — подпятник; 7 — анкер; 8 — плита перекрытия

Рисунок 15 — Схема монтажа регулируемых подкосов

5.3.3.9 Торцы стен обстраивают с использованием специальных щитов-отсекателей в соответствии с рисунком 16.

1 — выравнивающая балка; 2 — винтовой тяж; 3 — упор тяжа отсекателя; 4 — деревянный клин; 5 — щит-отсекатель; 6 — щит опалубки

Рисунок 16 — Схема устройства опалубки торцевого участка стены

Для угловых и Т-образных частей стен, которые не могут быть опалублены стандартными щитами, используют деревянные вставки для сборки опалубки. Схемы установки угловых и Т-образных участков стены показаны на рисунке 17. Внутренние угловые элементы обычно не объединяются в панели, а устанавливаются отдельно. Замки-зажимы или регулируемые замки устанавливаются на стыках внутренних угловых элементов и панелей по три на каждый щит. Фрагмент схемы установки опалубки стены приведен на рисунке 18.

1 — винтовой тяж; 2 — выравнивающая балка; 3 — сухарь; 4 — перфорированный щит; 5 — замок;

6 — щит опалубки; 7 — деревянная вставка; 8 — внутренний угловой элемент

Рисунок 17 — Схемы установки углового (а) и Т-образного (б) участков стен

5.3.3.11 Панель должна быть оторвана от бетона перед демонтажом. Использование крана для отрыва опалубки при распалубке не допускается.

5.3.3.12 После каждого оборота опалубку необходимо чистить скребками и щетками. Очистку палубы из водостойкой фанеры следует производить только скребками с резиновыми или пластмассовыми наконечниками. Затем палубу необходимо обработать антиадгезионными смазками.

5.3.3.13 Нанесение смазки на щиты должно осуществляться горизонтально или вертикально с помощью пневмораспылителя. Допускается использование малярных валиков и кистей. Не следует наносить смазку во время дождя. Для защиты наружных поверхностей щитов от бетона их также нужно покрывать смазкой.

1 — перекрытие; 2 — регулируемый подкос; 3 — винтовой тяж; 4 — опалубочная панель;

5 — навесные подмости; 6 — возводимая стена

Рисунок 18 — Фрагмент схемы устройства опалубки стены

НАЗНАЧЕНИЕ СТЯЖЕК ДЛЯ ОПАЛУБКИ

В общем, в сфере строительства концепция стяжки используется тогда, когда требуется соединить что-то друг с другом. В отношении опалубки, это относится к панелям, которые нужно закрепить в определенном положении. В частности, стяжные элементы направлены на поддержание формы конструкции во время заливки и уплотнения, а также при затвердевании бетонного раствора. Подпорки и укосы также помогают достичь этих целей, но использование стяжек позволяет сократить затраты на материалы и время на работу с опалубкой (сборка, укрепление и демонтаж).

Я считаю, что правильный монтаж тяжей для опалубки является одним из ключевых аспектов строительных работ. Тяжи не только обеспечивают опалубку необходимой жесткостью и устойчивостью, но и помогают равномерно распределять нагрузку на опорные конструкции.

При монтаже тяжей необходимо строго соблюдать технологические требования и рекомендации производителей, чтобы исключить возможность деформации опалубочных конструкций или даже аварийного обрушения. Важно правильно рассчитать не только количество и длину тяжей, но и учитывать характеристики материала и условия эксплуатации.

Кроме того, необходимо следить за качеством сварки или соединения тяжей, чтобы исключить возможность их разрушения или отслоения в процессе строительства. Регулярная проверка фиксации и состояния тяжей поможет избежать серьезных проблем в будущем.

В целом, монтаж тяжей для опалубки – это ответственный и важный этап строительных работ, который требует профессионального подхода и строгого контроля качества. Недопустимо экономить на качестве материалов или производственном процессе, ведь от этого зависит безопасность и надежность строительных конструкций.

Разновидности стяжек

Подразделение готовых к использованию стяжек основывается на материале, комплектации и способе применения. Материал может быть металлическим, пластиковым или стеклопластиковым. Комплектация включает в себя стержни, фиксаторы и удлинители различной формы и конфигурации.

Способ применения — один из основных критериев выбора приспособлений, предполагает многократное использование или утопление в растворе без последующего снятия стяжки.

Эти стяжки могут использоваться для временной или несъемной опалубки, а их эффективность не зависит от состава щитов. Однако имеются некоторые ограничения: ● максимальная толщина стенок — 100-125 мм; ● ширина формовочной конструкции — от 100 до 250 мм; ● шаг между элементами фиксации не должен превышать 50 мм при максимальном расстоянии между щитами.

*При необходимости укрепления формовочной конструкции шириной до 550 мм можно использовать специальные удлинители.

Предпочтение отдается универсальным стяжкам для опалубки в случае, когда важны сроки выполнения монтажных работ и точность геометрии конструкции. Строители отмечают, что установка этих изделий занимает мало времени и усилий. Низкая стоимость товара является дополнительным преимуществом для заказчика.

Обзор разновидностей

Существует несколько видов стяжек для опалубки, которые выбираются в зависимости от типа опалубки и размеров конструкции. Интересно, что некоторые модели считаются универсальными и могут использоваться для фиксации опалубок из различных материалов и любых целей.

Другие виды крепежей включают в себя:

- стальные шпильки съемного типа с различными сечениями;

- стальные болты несъемного типа;

- пластиковые скобы;

- пружинные изделия;

- проволоки;

- пластины из композита.

Для фундамента наиболее предпочтительными являются стяжки из металла, благодаря их возможности многократного использования. Такие фиксаторы легко устанавливаются и демонтируются, если следовать правильному подходу.

Необходимо более детально изучить самые распространенные крепежные элементы для пола и других конструкций.

Для установки и закрепления различных опалубок применяют крепеж. Например, с использованием стяжки можно закрепить щиты толщиной от 10 до 250 мм. Если требуется закрепить толстую конструкцию, используют удлинитель для увеличения стяжки.

Преимущества универсальных крепежей:

- ускоренная установка стяжки;

- точная сборка опалубки;

- снижение затрат на строительство: как трудовых, так и финансовых;

- использование фиксаторов в комплекте с щитами из различных материалов.

Часто подобные стяжки устанавливают в пластиковые несъемные опалубки. Основное преимущество такого подхода заключается в том, что в дальнейшем не потребуется демонтировать конструкцию.

Мелкощитовая опалубка

Этот тип универсальной опалубки широко применяется для бетонирования различных конструкций разного типа строительства — промышленных, жилых, энергетических, сельскохозяйственных, транспортных и других. Опалубка состоит из отдельных элементов, весом до 50 кг, что позволяет их собирать и разбирать вручную. Она включает в себя щиты, поддерживающие элементы, крепеж и соединения. Существует множество конструктивных вариантов отдельных элементов.

Оптимальным является равномерное распределение массы в отдельных элементах. Поэтому рационально использовать щиты каркасной конструкции с повышенной несущей способностью. Плоские щиты подходят для устройства опалубки плоских плит перекрытий или наклонных конструкций небольшой толщины.

Обычно размеры щитов для опалубки отечественного производства выбираются кратными 300 мм, что уменьшает количество вариантов сборки и упрощает работы. Предпочтительные размеры: длина — 1200, 1500, 1800 мм; ширина — 300 и 600 мм. Можно использовать щиты шириной 400 и 500 мм, особенно при заливке ступенчатых фундаментов. Это позволяет собирать опалубку для конструкций с шагом 100 мм без дополнительных элементов.

Для создания вертикальных бетонных поверхностей используется унифицированная инвентарная опалубка системы "Монолит" (рис. 7). В случае бетонирования конструкций с горизонтальными и наклонными поверхностями, комплект дополняется элементами для поддержания опалубки: стойками, ригелями, балками, прогонами и специальными креплениями. В комплект Входит вспомогательная оснастка для производства опалубочных и бетонных работ (навесные стремянки, рабочие площадки и прочее).

Щиты каркасной конструкции могут быть изготовлены как полностью из металла, так и в комбинации с использованием дерева, фанеры, древесностружечных плит или пластика в качестве палубы.

- К-115 (СТУ 30-14148-63): эпоксидная смола ЭД-5, пластифицированная полиэфиром МГФ-9, отвердитель — полиэтиленполиамин (15 мас. ч), компаунд (10 мас. ч), наполнитель — цемент (100-200 мас. ч);

- К-168 (МРТУ 6-05-1023-66): МГФ-9, пластифицированная полиэфиром, полиэтиленполиамин в качестве отвердителя;

- К-201 (СТУ 30-1447-63): ЭД-5, пластифицированная полиэфиром МГФ-9, отвердитель — полиэтиленполиамин (15% массы), компаунд (100% массы), наполнитель — цемент или вибропомолотый кварц.

Для крепления неметаллической палубы используются накладки, которые закрепляются к продольным и поперечным ребрам каркаса щита, что обеспечивает быструю замену палубы. Для крепления щитов между собой, а также для фиксации их в каркасе щита предусмотрены круглые отверстия диаметром 20 мм, расположенные с шагом 100 мм.

Для крепления щитов к схваткам используются натяжные крюки с винтовым или клиновым запором, а для соединения щитов друг с другом применяется специальный замок (см. рисунок 8). При соединении палец замка вставляется в отверстие щитов, затем замок поворачивается вокруг оси пальца, и клинообразная прорезь пластины захватывает уголки соединения щитов.

Даже легким ударом уголки щитов затягиваются и надежно фиксируются от продольных смещений, а палец замка предотвращает поперечное смещение щитов. Конструкция замка обеспечивает надежное соединение щитов, и она значительно более эффективна, чем широко используемые пружинные скобы как с точки зрения технологии изготовления, так и по надежности и удобству в эксплуатации. Более того, для его изготовления используются обычные стали вместо пружинных, которые более дефицитны и требуют термической обработки при гибке.

Использование арматурных тяжей периодического профиля в качестве инвентарных позволяет увеличить расстояние между ними и уменьшить сложность работ. Для крепления тяжей из периодического профиля используется замок с клиновидным запором (рис. 9). Их закрепление происходит с помощью неподвижного и подвижного сухарей, имеющих рисунок, соответствующий арматуре. Затяжка и освобождение стержня происходит с помощью клина.

Схватки (рис. 10,а) состоят из двух парных швеллеров. Продолговатые отверстия предназначены для соединения схваток под углом. Их можно соединять как по концам, так и в любом месте по длине. Вес схваток при длине 2 м составляет 24,2 кг; при 2,5 м — 30,2 кг; при 3 м — 36,2 кг; при 3,5 м — 42,2 кг.

Балки, изображенные на рисунке 10,6, используются главным образом для сборки опалубки ступенчатых фундаментов. Они состоят из двух поясов схваток, соединенных распорками. Высота балок соответствует высоте ступеней фундаментов: 300 и 600 мм. Также применяются балки высотой 400 и 500 мм.

Балки являются довольно специфическими элементами разборной опалубки. Их масса превышает 50 кг, поэтому установка и демонтаж возможны только с помощью крана. Поэтому целесообразно собирать и разбирать их укрупненными панелями и блоками, на которые они устанавливаются вместе с прикрепленными к ним щитами.

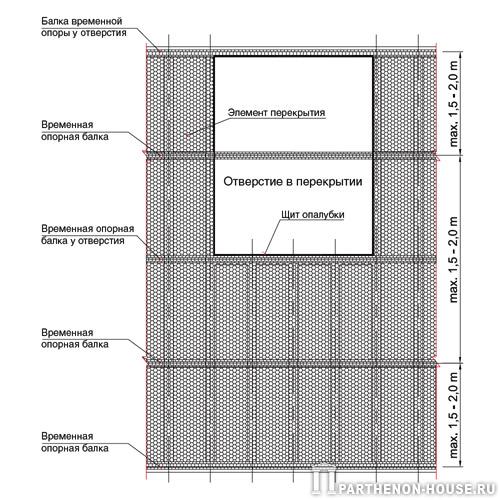

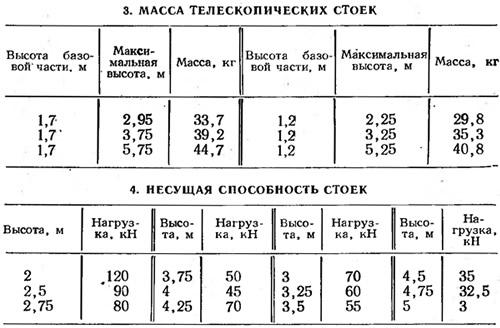

Для создания опалубки перекрытий используются различные элементы, такие как телескопические стойки, раздвижные ригели, прогоны, балочные струбцины и другие. Телескопические стойки обладают возможностью менять длину, что позволяет устанавливать опалубку перекрытий на высоте от 2 до 5 метров. Для бетонирования перекрытий на большей высоте (до 30 м) необходимо использовать дополнительные нераздвижные опорные стойки (см. таблицы 3 и 4).

Для фиксации деревянных прогонов на верхней части стоек предусмотрены сменные оголовники с шипом и винтовым запором. Они могут быть как статическими, так и поворотными для опалубки наклонных поверхностей. Также предусмотрены специальные раздвижные струбцины для бетонирования балок различных сечений. Кроме того, для увеличения несущей способности стоек их можно объединять в колонны с помощью специальных струбцин.

Раздвижные ригели имеют три модификации для пролетов различной длины. Первая выполняется из двух швеллеров №10, соединенных болтами. При установке таких ригелей с шагом 600 мм можно забетонировать плоские плиты перекрытий толщиной 250 мм.

Большие пролеты ригелей производятся из сварных пространственных ферм с включенными в них телескопическими выдвижными балками. Для пролетов от 2,5 до 4 м используется балка ригеля из двутавра № 16, для пролетов от 4 до 6 м — из двутавра № 24 с отверстиями или двутавра №14, срезанным и сваренным по выступам среза, образуя двутавр высотой 24 см с отверстиями посередине. Вес трех модификаций ригеля составляет соответственно 24,5; 71,4 и 100 кг (табл. 5).

Использование мелкощитовой опалубки позволяет выполнить до 80% всех работ с применением крупноразмерных панелей и блоков.

Для увеличения оборачиваемости панелей необходимо разработать ЛПР с тщательным анализом их размерных характеристик. В некоторых случаях целесообразно использовать дополнительные элементы и панели меньших размеров для увеличения панелей и уменьшения их типоразмеров.

Панели и блоки, предназначенные для длительного использования, должны обладать большей жесткостью и прочностью по сравнению с опалубкой, собранной из отдельных элементов, чтобы выдерживать транспортные и монтажные нагрузки. Поэтому часть креплений должна быть выполнена на болтах. Для увеличения несущей способности панелей широко используются сдвоенные схватки и фермы шпренгельного типа.

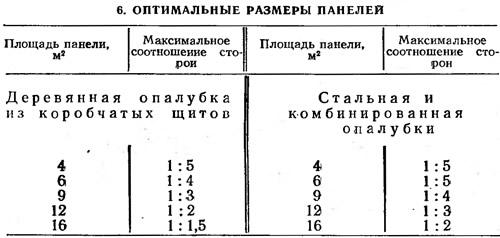

При силовых воздействиях при установке и транспортировке необходимо ограничивать соотношение сторон панелей в соответствии с таблицей 6.

Панели и блоки собирают на специальных открытых площадках и стендах или в ремонтных или опалубочных цехах (рис. 11). При сборке панелей палубой вниз раскладывают щиты опалубки, по контуру устанавливают ‘фиксаторы, щиты выверяют и соединяют между собой замками.

По верху щитов устанавливают и закрепляют схватки или фермы, причем крайние щиты соединяют со схватками с помощью болтового соединения. Болтовые соединения устанавливают также через каждые 1,5. 2 м по длине панели и в каждом ярусе щитов по высоте. Крепление второго ряда схваток, устанавливаемых перпендикулярно первому, также производится на болтах. После установки подкосов и подмостей для бетонирования панель приводят в вертикальное положение и с ней при необходимости стыкуют другую панель (при сборке блоков опалубки).

Установка панелей и блоков осуществляется с применением крана по заранее нанесенным меткам на основание. Для проверки и точной установки в вертикальной плоскости используются винтовые домкраты, которые устанавливаются на опорах панели. При монтаже верхних ярусов панелей, после их закрепления, необходимо установить растяжки или телескопические стойки, установленные под наклоном и опирающиеся на основание или отсыпку. Монтаж панелей верхнего яруса после снятия нижних выполняется на опорных консолях, закрепленных в стенах при заливке бетона для нижнего яруса, или на телескопические стойки, прикрепленные к забетонированной стене (при небольшой высоте).

Для установки дополнительных опор или других несущих элементов в месте стыковки соседних панелей при проходе тяжей.

Разборка панелей при помощи крана возможно только после тщательного отвинчивания креплений, отсоединения стяжных болтов и отделения панелей от бетона. Отделение от бетона достаточно жестких и недеформированных панелей происходит при ослаблении винтовых домкратов, установленных на подпорках, или при ослаблении установленных под углом телескопических стоек.

Для сборки опалубки ступенчатых фундаментов и угловых соединений рекомендуется использовать блоки формы Г, замкнутой или открытой. Перед установкой блока на нижний уровень фундамента для столбов необходимо проверить и выровнять основание, нанести на него метки. Выравнивание блока по высоте перед монтажом производится с помощью конических подкладок. После установки якорей или опор, опирающихся на закрепленные в основание якоря или на уплотненный грунт и принимающих нагрузки во время бетонирования, блок окончательно проверяют по размерам и выравнивают. Следующий блок опалубки устанавливают на предыдущий, проверяют и закрепляют на нем.

При сборке опалубки для ступенчатого фундамента сначала устанавливают опорные балки на первом уровне, не затягивая их в углах. После проверки балок на них устанавливаются щиты опалубки, начиная с углов.

После установки, подгонки и выравнивания щитов вся опалубка проверяется, при необходимости устанавливаются тяжи и балки окончательно закрепляются между собой в углах. Подобные действия проводятся при сборке опалубки для последующих уровней. При сборке опалубки для столбовых фундаментов (благоприятно использовать балки) их укладывают на опалубке верхнего уровня и соединяют в углах.

На них устанавливаются и закрепляются снизу щиты опалубки для столбов. Наверху щитов устанавливается второй ряд подкреплений. Щиты соседних сторон столба и подкрепления соединяются между собой в углах.

После того, как Г-образная поверхность собрана и закреплена, опалубку для следующих поверхностей устанавливают аналогичным образом, начиная с углов. После установки одного яруса опалубки подколонника, при необходимости, устанавливают дополнительные схватки вертикально с перепуском на следующий ярус.

Затем щиты крепят в углах второго яруса, прикрепляя их к нижним щитам, и на них навешивают снизу схватки, которые сразу же соединяют в углах. После этого остальные щиты устанавливают вдоль опалубки подколонника, соединяя их с нижним рядом щитов и соседними закрепленными щитами. Установленные щиты соединяют с схватками.

После установки опалубки подколонника ее закрепляют растяжками и навешивают подмости для бетонирования. Установку опалубки стен, ленточных фундаментов и фундаментов под оборудование также начинают с углов или угловых сопряжений.

Подпорки непременно устанавливаются на установленную опалубку первого яруса, а щиты (желательно вертикально) закрепляются последовательно соединяются с уже установленными и соединяются соединяются. Поверхность стеновой опалубки должна быть скреплена через 1,5–2 м с противостоящей опалубкой либо закреплена к основанию.

Опалубка может быть закреплена при помощи опор, вбитых в основание, или установленных в уплотненный грунт. Для устойчивости опалубки и передачи нагрузок во время бетонирования следует использовать наклонно устанавливаемые телескопические стойки. Однако монтаж опалубки стен, фундаментов под оборудование и других больших конструкций с большой поверхностью должен производиться поэлементно только в случае крайней необходимости.

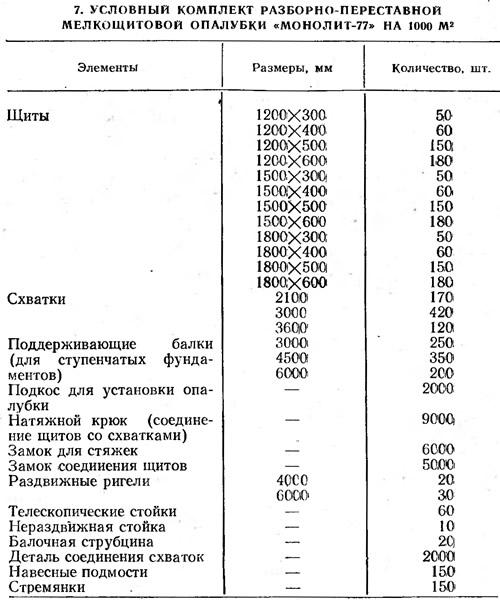

Для предварительных расчетов объема материалов и заказа опалубки, когда неизвестны детали строительных конструкций, можно использовать специальный набор элементов (набор "А") (см.табл. 7). Этот набор позволяет оценить необходимый объем материалов и выбрать подходящие элементы для изготовления опалубки под конкретные монолитные конструкции.

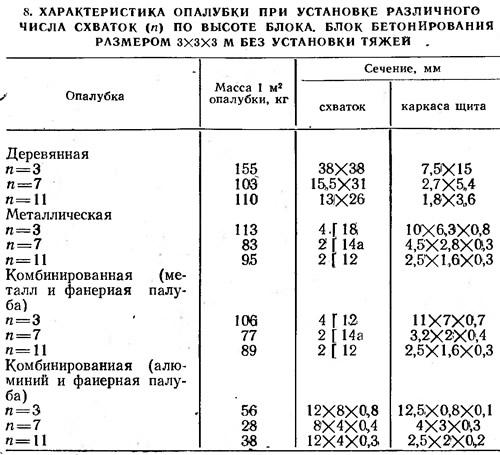

В Центральном Научно-Исследовательском Институте Строительного Конструкторства были проведены расчеты для определения оптимальной конструкции панелей и блоков опалубки, а также для оптимизации установки поддерживающих и несущих элементов. В Центральном Научно-Исследовательском Институте Очистки и Механизации Технологических Процессов были проведены тензометрические испытания опалубки, которые позволили уточнить данные расчетов и создать опалубку с равной прочностью. При низкой скорости бетонирования (V 0.5) необходима установка двойных швеллеров; при увеличении длины от 2 до 3 масса 1 м2 опалубки практически не изменяется при соответствующем выборе несущих элементов. Однако сечение схваток должно быть увеличено или использованы двойные схватки с дополнительными накладками.

Для сохранения равнопрочности конструкции желательно увеличение несущего каркаса щита при увеличении ширины до 1,5 м.

Изменение шага установки схваток (а = 1,5, в > 2,5) не имеет смысла, потому что небольшое снижение числа тяжей (и, следовательно, трудоемкости) приводит к увеличению массы и стоимости опалубки, и нельзя собирать отдельные элементы вручную.

Когда число тяжей и шаг расстановки схваток меняются, масса опалубки при одинаковых нагрузках может измениться от 4,7 до 8,3 кПа, почти в 2 раза, что приводит к изменению деформируемости опалубки, точности и качества поверхности строительных конструкций (при использовании тех же несущих элементов).

При расчетах опалубки замкнутых конструкций (см. Рис. 12) и стен учитывались значительные нагрузки (согласно п. 2 табл. 1 приложения 1 к СНиП III-15-76, K1 = 1; K2 = 0,85; V = 3 м/ч, нагрузки при вибрировании 4 кН/м 2 — коэффициент перегрузки 1,3) при высокой скорости бетонирования 3 м/ч для таких конструкций.

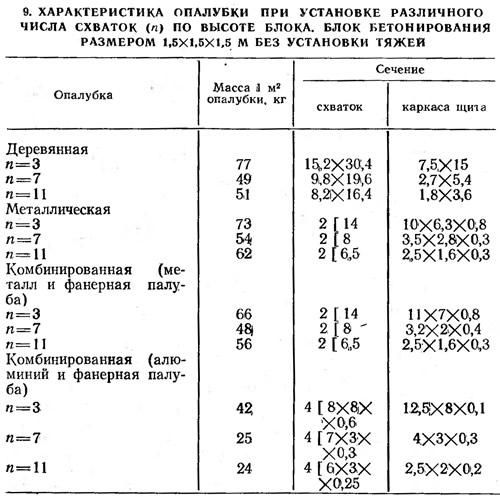

Эксперименты проводились с различными вариантами конструкций и материалов опалубки, с различным шагом установки схваток и тяжей, также был рассмотрен вариант установки опалубки без тяжей. Размеры блока (L) варьировались от 1,5 до 3 м. Щиты устанавливались вертикально.

- а) каркас щита и схватки из деревянных брусков;

- б) полностью металлическая опалубка, каркас щита из уголков, палуба из листа толщиной 2 мм;

- в) металлические схватки и каркас щита (из уголков) и палуба из фанеры толщиной 1,2 см;

В целях улучшения конструкции было решено установить соотношение высоты бруса к его ширине на уровне 2.

При использовании деревянной опалубки для пролетов до 3 м без применения тяжей оказалось нецелесообразным. Масса опалубки варьировалась от 103 до 155 кг/м2 при числе схваток по высоте от 7 до 3 шт. (шаг установки от 0,5 до 1,5 м). При этом сечение деревянных брусьев составляло 38X38 см при трех схватках, и 15,5X31 см при семи. Масса трехметровых схваток составляла соответственно 260 и 86 кг. В таком случае необходимо использовать горизонтальные фермы шпренгельного типа или металлические схватки.

По результатам анализа таблицы 8 и 9 можно сделать вывод, что для всех вариантов опалубки наиболее эффективной является установка блоков семи схваток с интервалом в 0,15 метра. Независимо от количества схваток, масса опалубки увеличивается (при использовании оптимальных профилей для каждой конструкции). Применение фанеры толщиной 12 мм в качестве палубы позволяет сократить массу опалубки в среднем на 6—10%.

Исследования показывают, что при уменьшении толщины блока бетонирования изменение шага схваток менее эффективно, чем использование опалубок облегченных конструкций.

Применение промежуточных тяжей позволяет сократить массу опалубки на 20-25%. Различные варианты расположения тяжей включают изменение их высоты и длины блока опалубки (с интервалом 0,5 м).

Расчеты показывают, что наилучший результат дает равномерное распределение тяжей по длине блока (с интервалом 1 м), начиная с установки первых тяжей на расстоянии 1 м от краев блока бетонирования и 0,5 м от нижней части опалубки. Такой подход позволяет сэкономить до 10% массы опалубки по сравнению с установкой тяжей на расстоянии 0,5 м от краев с интервалом 2 м между ними.

Также рассчитывалась оптимальная установка несущих элементов опалубки при заливке бетона в высокие стены высотой 3 метра. Мы экспериментировали с шагом установки тяжей и схваток. Металлические щиты были сконструированы с использованием уголка, каркас изготовлен из уголка, а схватки — из двух швеллеров, тяжи имели диаметр 12 мм.

Расчеты и эксперименты показали, что уменьшение шага установки тяжей на 0,6 м или увеличение количества тяжей с 0,67 до 1,1 шт. на 1 м2 приводит к сокращению массы опалубки на 20-25%.

Замена тяжей (диаметр 12 мм) жесткими опорами позволяет уменьшить прогибы опалубки в среднем на 6%, при этом моменты уменьшаются всего на 2% при одинаковом расходе материалов.

Указанные рассуждения применимы и к другим типам опалубки, включая крупногабаритные, при бетонировании стен и других вертикальных конструкций, благодаря разумному размещению грузов и несущих элементов.

Опорные элементы для горизонтальных и наклонных поверхностей опалубки должны быть установлены на надежных фундаментах и иметь достаточную площадь для поддержки.

Телескопические стойки закрепляются горизонтальными и диагональными связями. Прогоны устанавливают на оголовниках, закрепленных сверху стоек.

Для опалубки плоских перекрытий используются раздвижные ригели, установленные вдоль прогонов.

Для установки опалубки балок на оголовниках телескопических стоек или на ригелях используются балочные струбцины (см. рисунок 13). После того, как щиты днища балок установлены, боковые щиты устанавливаются, а между ними размещаются временные распорки или струбцины (наверху щитов). Установка струбцин для переноса давления бетонной смеси рекомендуется при большой высоте балок.

Боковые щиты лучше всего устанавливать на прогоны или струбцины, а не на щиты днища, чтобы предотвратить просачивание цементного раствора даже при небольших изгибах горизонтальных щитов! После установки щитов их закрепляют кронштейнами балочных струбцин. Между щитами плоской плиты перекрытия и боковыми щитами балок устанавливаются легко извлекаемые уплотнения. Демонтаж опалубки начинается с опускания всей системы при последовательном вращении винтовых домкратов.

Начало демонтажа опалубки плоских перекрытий происходит с центрального ригеля, который вынимается из опорных гнезд и удаляется. При этом оба конца щитов должны быть установлены на недемонтированные ригели. После ослабления (но не удаления) этих ригелей щиты осторожно удаляются и выводятся из-под них.

Щиты, с которых начинается демонтаж, должны быть установлены с зазором относительно соседних. Этот зазор заполняется мастикой, резиновым уплотнителем или закрывается сверху листовым материалом.

Снижение опалубочных стоек сводов, арок и больших балок производится постепенно, начиная с центра конструкции, и проводится последовательно в сторону периметра.

Одним из недостатков мелкощитовой опалубки является большое количество стыковых соединений, что мешает достичь высокого качества бетонных поверхностей. Большое количество монтажных соединений требует значительных трудозатрат, по сравнению с другими видами опалубки, включая крупнощитовую.

Поэтапная последовательность монтажа

- Подготовка места для установки

Необходимо взять две деревянные балки, шире длины будущей конструкции. Балки должны быть выровнены и установлены на горизонтальной поверхности, на них уложены щиты опалубки в поперечном направлении с наружной стороны.

- Не следует стыковать щиты напрямую на земле.

- Для опалубки перекрытий необходимо использовать деревянные балки, изготовленные из досок.

- Соединение щитов

Для соединения щитов под опалубку первой стены используются либо штифты и клинья, либо выравнивающие замки, зафиксированные до полной блокировки щитов.

- Если ширина щитов не превышает 1200 мм, требуется как минимум 2 выравнивающих замка.

- Для обеспечения большей ширины необходимо использовать 3 замка и более.

- Установка консолей подпорных балок и подмостей

После установки досок на балках, консоли подмостей и подпорок устанавливаются сверху. Консоль подпорки крепится к верхнему ребру доски с помощью болта и гайки. Нижний кронштейн подпорки закрепляется на нижнем ребре доски с помощью регулируемой опоры. Консоли подмостей могут быть установлены как на вертикальные, так и на горизонтальные ребра доски, просто зацепив их за отверстия в ригеле.

- Расстояние между устанавливаемыми консолями подмостей должно быть 2 метра. Для укладки мостовых используются деревянные доски толщиной сорок миллиметров.

- Оптимальный шаг установки подпорок обычно составляет 3-4 метра. Для закрепления основания подпорки к бетону используется анкер.

- Монтаж креплений на опалубку

Крепления, вместе с профилем опалубки, используются для соединения элементов опалубки или монтируются на усиливающие конструкции. Крепление закрепляется на профиль с помощью зажимной скобы. Важно убедиться, что подъемные крюки соответствуют профилю опалубки и обладают достаточной грузоподъемностью.

При подъеме опалубки строго вертикально, допустимое угловое отклонение не должно превышать 60 градусов. Крепления должны проверяться перед каждым использованием. Готовая стеновая конструкция устанавливается вертикально с помощью подъемного механизма, а затем перемещается на место установки по вертикальным ориентирам.

Перед установкой опалубки необходимо отметить стены, а в монолитном перекрытии установить маяки. При установке щитов опорная пята подкоса должна иметь надежное основание, к которому ее крепят дюбелями. Также необходимо регулировать вылет для выравнивания стеновой конструкции.

Затем происходит соединение конструкции с установленной опалубкой с помощью замков. На всех поверхностях, контактирующих с бетоном, наносится демонтажная смазка с использованием валика или пульверизатора. Шпильки попеременно вставляются в вертикальном направлении в отверстия щитов, специальные гайки затягиваются снаружи щита. Пластиковые распорки устанавливаются на шпильки, а неиспользованные отверстия закрываются заглушками. После того, как все щиты опалубки будут установлены по описанной схеме, производится установка арматурного каркаса и строится фасад с противоположной стороны опалубки.

- Установленной опалубки с помощью монтажных подмостей

После прикрепления щитов необходимо начать установку подмостей. Консоли подмосков покрываются настилом из досок. Тип настила влияет на шаг установки консолей, при этом расстояние от края опалубки до первой консоли не должно быть меньше 1 метра. Установка нижних панелей ограждения подмостей и боковых стоек не должна быть недооценена.

- Средний расход досок при укладке настила составляет 1,5 м2 на погонный метр.

- Предельная нагрузка, которую может выдержать консоль — 150 кг/м2.

- Проведение тестирования устойчивости, заливка бетона

Структура опалубки проверяется на предмет выравнивания по горизонтали и вертикали, стойки или подкосы устанавливаются в отведенных местах и проводится заливка бетонной смеси.

- Перед заливкой бетона необходимо убедиться в наличии и правильной установке всех необходимых элементов опалубки (замков, тяжей, штифтов, заглушек и т. д.), чтобы обеспечить надежное функционирование.

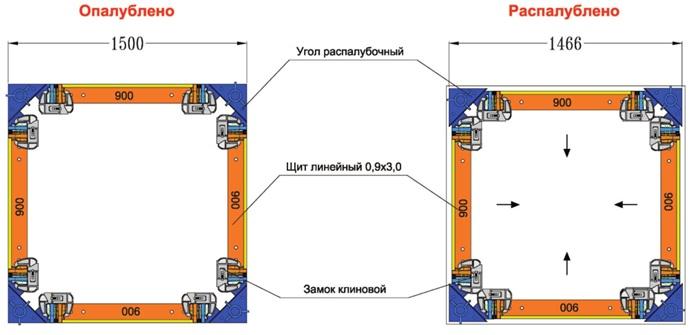

Конструкция лифтовой опалубки

Сборка шахтной опалубки осуществляется из стандартных линейных щитов, которые соединяются металлическими угловыми конструкциями, образуя замкнутый внешний и внутренний контуры. Такие элементы определяют особенности монтажа опалубки.

Ранее при сборке опалубочных систем использовались только жесткие внутренние углы, что делало конструкцию сложной для сборки и демонтажа. Готовые опалубочные системы состояли из прямых щитов из стали или алюминия, соединенных при помощи замков (внутренний контур фиксировался деревянными вставками). Хотя такая опалубка была более дешевой, она была менее удобной в эксплуатации.

В современных системах применяются более современные и технологичные способы соединения.

- Перераспределение всей опалубки на следующий уровень без необходимости полного сноса;

- Создание лифтовых колодцев сложной конфигурации.

- Система шарнирных углов широко используется при строительстве многоэтажных зданий. Листы опалубки подбираются под размер шахты, соединяются шарнирами и обеспечивают стабильность внутреннего контура за счет распорок. После того, как бетон наберет достаточную прочность, распорные элементы удаляются, шарнирные углы складываются, обеспечивая легкое и равномерное отделение палубы от монолита.

Монтаж опалубки лифтовых шахт

Установка шахтных опалубочных систем начинается с формирования опорной площадки, на которой будет размещено строительное оборудование. Основное требование заключается в обеспечении прочности и жесткости для безопасного и надежного установки внутреннего контура опалубки. Для поддержания веса оборудования опорная площадка состоит из металлических балок и деревянного настила толщиной не менее 50 мм. Размеры конструкции должны соответствовать габаритам шахты.

Для закрепления площадки используются шарнирные упоры, которые входят в специальные гнезда (формируются при заливке предыдущего уровня шахты). Крепежные элементы обладают двумя рабочими положениями:

- они прочно фиксируются в гнезде, обеспечивая устойчивость площадки при давлении;

- раскрываются при подъеме опалубки стропами, обеспечивая свободное перемещение конструкции.

- сборка и установка Г-образных блоков на площадку;

- установка шарнирных или распалубочных углов;

- соединение блоков винтовыми раскосами;

- монтаж внешнего контура.

Готовая опалубка проходит проверку на качество и надежность перед заливкой раствора.

Из-за ограниченных размеров шахты невозможно установить опалубочную систему на всю высоту, поэтому заливка монолита происходит по частям. Сначала снимается внутренний контур опалубки, при этом большинство элементов не демонтируется. Сам контур перемещается на стропах с помощью грузоподъемных устройств.

Как только бетон достигает необходимой прочности:

- крепежные и вспомогательные элементы (ограничители, тяжи и т. д.) отсоединяются от опалубки;

- демонтируются угловые балки;

- затянутые раскосами внутренние щиты отделяются от монолита и удаляются из лифтовой шахты.

Затем происходит перемещение платформы на следующий уровень и ее закрепление в специальных отверстиях для выполнения следующего этапа заливки.

Этот способ установки опалубки применяется не только при строительстве лифтовых шахт, но также используется при создании лестничных проемов и других монолитных конструкций с закрытым контуром.