Контроль качества монтажа опалубки необходим для обеспечения надежности и безопасности строительных конструкций. Он включает в себя проверку правильности установки опалубочных элементов, их крепления, а также соответствие проектным требованиям.

Контроль качества позволяет предотвратить дефекты и ошибки в монтаже опалубки, что в свою очередь обеспечивает долговечность и устойчивость строительных конструкций. Регулярные проверки и исправления выявленных недочетов помогут успешно завершить строительный проект без задержек и проблем.

- Контроль над процессом монтажа опалубки является одним из важнейших этапов строительных работ.

- Для обеспечения качества монтажа опалубки необходимо следить за правильностью установки каждого элемента конструкции.

- Контроль качества монтажа опалубки проводится специалистами или назначенными лицами с опытом работы в данной сфере.

- Осмотр и проверка опалубки перед заливкой бетоном помогают предотвратить возможные дефекты и недочеты в конструкции.

- Важно также учитывать правильную фиксацию опалубочных элементов и обеспечение их надежности на протяжении всего процесса строительства.

- Учет габаритов и размеров опалубки, а также соответствие ее конструкции проектным требованиям играют ключевую роль в обеспечении качества строительных работ.

КАРТА ОПЕРАЦИОННОГО КОНТРОЛЯ КАЧЕСТВА ГЕОДЕЗИЧЕСКОЙ РАЗБИВКИ ПРИ УСТРОЙСТВЕ МОНОЛИТНЫХ ФУНДАМЕНТОВ

При выполнении разметочных работ для создания монолитных фундаментов необходимо соблюдать требования точности в соответствии с СНиП 3.01.03-84 "Геодезические работы в строительстве":

1. Линейные отклонения — 1/5000

2. Угловые измерения, угл. с. 10

3. Высотные измерения — 3 мм.

Для точной разметки осей при строительстве монолитных фундаментов необходимы следующие планы: план разметки основных пролетов и секций здания или сооружения, план фундаментов здания или сооружения, план фундаментов под технологическое оборудование.

Перед тем, как приступить к подробной разметке для строительства фундаментов, необходимо проверить положение строительных реперов и разметочных знаков с помощью повторных измерений, а также проверить осевые знаки на месте разметки.

Детальное определение расположения фундаментов на дне котлована при невеликой глубине производится с использованием нитяных отвесов, подвешенных на стальной проволоке и фиксирующих положение разметочных осей в пространстве.

При большой протяженности здания или сооружения (более 50 м) точное определение осей под фундаменты производится от осевых знаков или непосредственным созданием методом с использованием теодолита и металлической рулетки.

Перед возведением монолитных бетонных и железобетонных фундаментов устраивается опалубка, которая должна быть точно установлена как в плане, так и по высоте, на которую выносятся разметочные оси. На стенки опалубки выносят проектные отметки опорной плоскости фундамента с использованием нивелира от строительных реперов.

После завершения работ по строительству фундаментов, разметочные оси перемещают на опорную поверхность и закрепляют с помощью керна на закладных пластинах или отметкой по бетону.

Исполнительная схема фундаментов составляется как по плану, так и по высоте.

1 — рейка; 2 — нивелир; 3 — обноска; 4 — проволоки, фиксирующие оси; 5 — опалубка

Операции, которые требуют контроля

Контроль прочности бетона

Испытания прочности на сжатие монолитного бетона в различных областях строительства проводят путем тестирования кубических образцов размером 20x20x20 см в возрасте 28 сут в соответствии с ГОСТом. Гидротехнические работы — единственное исключение.

Контрольные образцы-кубы приготавливают на месте заливки из бетонной смеси, которая укладывается непосредственно на месте и оставляется для нормального отвердевания (при температуре 20(±2)°С и относительной влажности не менее 90%).

- Количество образцов: на каждые 50 м 3 для массивных конструкций объемом свыше 1000 м 3 , для объема блока менее 100 м 3 — на каждые 250 м 3 ;

- На каждые 100 м 3 крупных фундаментов, но не менее одной серии на каждый блок;

- Для каждых 50 м 3 массивных фундаментов под технологическое оборудование объемом более 50 м 3, необходимо использовать не менее одной серии на каждый блок. При объеме менее 50 м 3 следует использовать не менее одной серии на каждый фундамент.

- Для каждых 20 м 3 каркасных и тонкостенных конструкций (колонны, балки, плиты и т. п.) необходимо использовать.

- Для 200 м 3 оснований и покрытий дорог и аэродромов, не менее двух серий необходимо использовать. Одна из серий (три образца-куба) предназначена для испытаний на сжатие, а другая (три призмы) — для испытаний на растяжение при изгибе.

- Для каждых 50 м 3 сооружений, возводимых в скользящей опалубке, необходимо использовать не менее трех серий (одна для испытаний в возрасте трех суток), но не менее чем на каждые 2 м высоты сооружения.

Размеры образцов-кубов зависят от наибольшей крупности заполнителя.

Результаты испытаний образцов-кубов с ребрами длиной 10, 15 и 30 см показывают, что они обладают стандартной прочностью при сжатии, как и образцы-кубы с ребром 20 см. Для получения этого результата среднее значение прочности от испытания трех образцов одной серии умножается на специальные коэффициенты.

Поправочные коэффициенты учитывают размеры и форму испытываемых образцов:

Для образцов-цилиндров поправочный коэффициент составляет 1,10.

Прочность бетона в конструкции или сооружении считается достаточной, если в любой из проведенных серий падение прочности по сравнению с проектной маркой бетона не превышает 15%.

Иногда (к примеру, в строительстве дорог и аэродромов) помимо определения сжимающей прочности бетона также проводят испытания на его растяжение при изгибе.

По проекту или специальным техническим условиям бетон испытывают на прочность при растяжении, морозостойкость и водонепроницаемость.

Качество торкрета и набрызг-бетона контролируют, проводя испытания на сжимающую прочность и водонепроницаемость образцов. Для этого методом торкретирования готовят плиты, из которых выпиливают образцы-кубы необходимых размеров или плитки для испытания на водонепроницаемость.

При подводном бетонировании для проверки сжимающей прочности образцы-цилиндры выбуривают из "тела" конструкции или сооружения.

Как эксперт в области строительства, я считаю, что контроль качества монтажа опалубки является одним из самых важных этапов в строительном процессе. Опалубка играет ключевую роль в создании прочной и устойчивой конструкции здания, поэтому необходимо уделить особое внимание ее монтажу.

Важно проводить контроль качества на всех этапах монтажа опалубки, начиная с выбора материалов и заканчивая фиксацией и контролем геометрии конструкции. Недостаточная жесткость опалубки или неправильное их крепление может привести к деформации или даже обрушению здания.

При контроле качества монтажа опалубки необходимо учитывать не только технические аспекты, но и соблюдение всех требований нормативной документации и проектных решений. Тщательный контроль и своевременное устранение выявленных дефектов помогут избежать проблем в дальнейшем эксплуатации здания.

В итоге, качественный монтаж опалубки с соблюдением всех стандартов и требований является залогом долговечности и безопасности строения. Поэтому важно доверять этот процесс только квалифицированным специалистам и не экономить на проведении контроля качества.

Испытание прочности бетона в конструкциях и сооружениях

В случаях, когда нельзя узнать марку бетона в конструкции или сооружении путем испытания образцов, его прочность на сжатие проверяют специальными методами. Они заключаются в измерении физико-механических характеристик бетона (xi) и определении его прочности на сжатие Rсж через эти данные.

Зависимость Rсж=f(xi) для каждого метода и типа бетона устанавливают на практике с помощью тарировочных графиков или таблиц.

Неразрушающие методы можно подразделить на механические и физические.

Одним из методов оценки прочности бетона на сжатие в конструкциях и сооружениях является использование эталонного молотка Кашкарова (рис. 20-1) в рамках механических методов. Этот метод основан на зависимости между прочностью бетона на сжатие и его поверхностной твердостью:

Для определения прочности бетона на сжатие наносят удар слесарным молотком по корпусу молотка Кашкарова, на который предварительно установлен шарик. В результате шарик вдавливается в бетон и оставляет отпечаток, а затем измеряется диаметр этого отпечатка, а также отпечатка на металлическом стержне. После измерения диаметров этих отпечатков dб, и dэ находят их отношение dб/dэ.

С помощью тарировочных кривых (рис. 20-2) определяется прочность бетона на сжатие по среднеарифметическому из десяти замеров de/da. Этот способ применяется для оценки прочности бетона в тонкостенных конструкциях и сооружениях из-за его простоты и низкой трудоемкости, но он способен оценить только свойства поверхностных слоев бетона, что снижает точность результатов.

Метод Вольфа основан на связи прочности бетона на сжатие с его прочностью на растяжение или вырывным усилием.

Для проведения испытания в бетонных сооружениях бурят шесть скважин диаметром 26 мм и глубиной 55 мм. В каждую из них вставляют разжимной конус (рис. 20-3), состоящий из конусообразного сердечника, четырех цанговых щек с наружным рифлением, прижимной пружины и соединительной муфты для крепления разжимного конуса к пресс-насосу. Затем конус извлекают из скважины.

При демонтаже цанговые покрышки блокируются из-за трения в скважине, что приводит к разрушению бетона вокруг них, образуя неправильный конус. Манометр фиксирует приложенное усилие, позволяя определить прочность бетона на сжатие в зависимости от этого усилия. Этот метод учитывает влияние не только бетонного раствора, но и крупного заполнителя и их сцепление. Однако он требует много времени и труда (необходимо бурить отверстия) и не подходит для тонких конструкций.

Другие методы испытаний основаны на зависимости между прочностью бетона на сжатие и отскоком шарика определенной массы, попадающего на поверхность бетона с определенной энергией. Этот принцип лежит в основе прибора Царицына, Корниловича и Осадчука (рис. 20-5).

Устройство представляет собой маятник с металлическим шариком на конце. Маятник неподвижно висит на оси, на одном из концов которой установлена стрелка для отображения показаний прибора на шкале, разделенной на кгс/см 2 . Маятник фиксируется в начальном горизонтальном положении с помощью зажима. Нажатием на спусковой крючок маятник освобождается. Его шарик ударяет по ограничителю, после чего отскакивает под определенным углом, что фиксируется стрелкой.

Прибор удобен в использовании, испытания не требуют значительных затрат времени и усилий. Однако методы, основанные на принципе упругого отскока, обладают невысокой точностью.

Среди физических методов определения прочности бетона на сжатие широко распространено импульсное ультразвуковое испытание. Оно основано на измерении скорости распространения продольных ультразвуковых волн в бетоне и степени их ослабления. Для проведения испытаний используются специализированные ультразвуковые приборы, такие как УП-4 или УКБ-1.

где S — длина пути распространения ультразвука, т. е. база измерения, мм; t — время прохождения ультразвука в микросекундах, t0 — постоянная поправка прибора, определяемая при сомкнутых щупах.

Скорость ультразвука связана функциональной зависимостью с динамическим модулем упругости бетона. Так, для бетонных стержней, прозвучиваемых с торцов, эта зависимость имеет вид

где ρ — плотность бетона, равная γ/g; g — ускорение силы тяжести.

Прочность на сжатие для бетона определенного состава определяют по тарировочным кривым или вычисляют по формуле

где К — эмпирический коэффициент, зависящий от состава бетона и изменяющийся в пределах 16 000—23 000.

Помимо зависимости Rсж=f(Ед) установлена непосредственная статистическая зависимость Rсж=f(v).

Для оценки прочности бетона, его однородности и выявления дефектов структуры применяют относительно простой импульсный ультразвуковой метод. При соблюдении определенных условий, таких как постоянство технологии и использование одинаковых исходных материалов, этот метод обеспечивает достаточно точные результаты контроля.

Опалубочные работы

17.1 Соответствие опалубки требованиям ГОСТ Р 52085 должно гарантировать проектную форму, размеры и качество поверхности конструкций в пределах установленных допусков.

17.2 При выборе типа опалубки для бетонных и железобетонных конструкций необходимо учитывать:

- точность изготовления и монтажа опалубки;

- качество бетонной поверхности и конструкции после распалубки;

- возможность повторного использования опалубки;

- сертификация опалубки на соответствие ГОСТ Р 52085 предприятием-изготовителем.

17.3 Нагрузки и данные для расчета опалубки приведены в приложении Т.

17.4 Установка, приемка опалубки, распалубливание монолитных конструкций, а также очистка и смазка проводятся в соответствии с СП 48.13330 и ППР.

17.5 Опалубку, предназначенную для заливки бетоном, необходимо приготовить в соответствии с требованиями ГОСТ Р 52752 и акта.

17.6 Поверхность опалубки, в контакте с бетоном, должна быть покрыта смазкой перед наливкой бетонной смеси. Смазку необходимо наносить тонким слоем на тщательно очищенную поверхность.

После нанесения смазки поверхность опалубки должна быть защищена от загрязнения, дождя и солнечных лучей. Смазка не должна попадать на арматуру и закладные детали. Для смазки деревянной опалубки допускается использовать эмульсол в чистом виде или с добавлением известковой воды.

Металлическую и фанерную опалубку можно обрабатывать смазкой, содержащей уайт-спирит или поверхностно-активные вещества, а также другие составы, не негативно влияющие на бетон и внешний вид конструкций, и не ухудшающие сцепление опалубки с бетоном.

Использование смазки из отработанных машинных масел случайного состава запрещено.

Перед заливкой бетона опалубка и арматура массивных конструкций должны быть очищены от снега и наледи сжатым (в том числе горячим) воздухом. Нагрев арматуры паром или горячей водой не допускается.

Все открытые поверхности свежеуложенного бетона после окончания бетонирования и во время перерывов должны быть надежно защищены и утеплены.

Технические требования, которые необходимо выполнить при бетонировании монолитных конструкций и проверить при операционном контроле, включая прочность бетона при распалубке, приведены в таблице 5.11. СП 70.13330.2012

Несущие и ограждающие конструкции. Актуализированная редакция СНиП 3.03.01-87

Контроль (метод, объем, вид регистрации)

В соответствии с ГОСТ Р 52085

Выполняется измерительная работа (теодолитная и нивелирная съемка, измерение рулеткой)

2 Максимальные отклонения расстояния: между опорами гибких элементов опалубки и между связями вертикальных опорных конструкций от проектных размеров:

Измерительная работа (измерение рулеткой)

Отклонение от вертикали или проектного угла наклона плоскостей опалубки и их пересечений:

для опор и колонн высотой до 5 м

3 Максимальное смещение осей опалубки от проектного положения:

Измерительная работа (измерение рулеткой)

для опор и колонн фундаментов под стальные конструкции

4 Максимальное отклонение расстояния между внутренними поверхностями опалубки от проектных размеров

5 Допустимые местные неровности опалубки

Измерительная работа (внешний осмотр и проверка двухметровой рейкой)

Качество поверхности несъемной опалубки-облицовки и точность ее установки имеют важное значение для обеспечения прочности бетонных конструкций

Определение качества поверхности облицовки напрямую влияет на точность установки

Точность установки несъемной опалубки, которая выполняет функцию внешнего армирования, играет ключевую роль в обеспечении надежности конструкции

Оборачиваемость опалубки должна быть учтена при проведении работ

Важно вести регистрационный журнал выполненных работ

Прогиб собранной опалубки необходимо контролировать для обеспечения качества монолитных конструкций

Минимальная прочность бетона при распалубке поверхностей должна соответствовать требованиям ГОСТ 22690 и отражаться в журнале бетонных работ

Оценка прочности бетона при распалубке загруженных конструкций требует согласования с проектной организацией и соответствия ППР

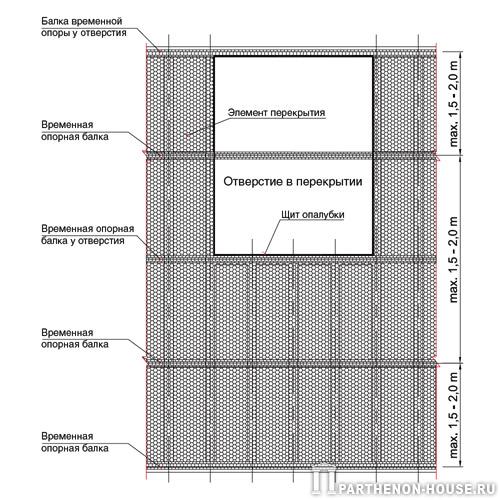

При установке промежуточных опор в пролете перекрытия при частичном или последовательном удалении опалубки происходит снижение минимальной прочности бетона при распалубке. В этом случае необходимо согласование с проектной организацией для определения прочности бетона, свободного пролета перекрытия, количества, места и способа установки опор в соответствии с ППР. Снятие всех видов опалубки должно быть выполнено после предварительного отрыва от бетона.

Контроль качества и приемка бетонных и железобетонных работ

8.1.1 Данный раздел содержит информацию о процедуре проведения контроля качества и приемки работ, выполняемых при возведении монолитных бетонных и железобетонных конструкций зданий и сооружений на этапах производства опалубочных, арматурных и бетонных работ в соответствии с требованиями СНиП 3.03.01-87.

8.1.2 Различают входной, операционный и приемочный контроль в зависимости от места и времени его проведения. Входной контроль осуществляется в основном регистрационным методом (по сертификатам, паспортам, накладным и т.п.) и, при необходимости, измерительным методом для контроля поступающих материалов и технической документации. Операционный контроль выполняется в процессе производства работ или после его завершения и осуществляется в основном измерительным методом или техническим осмотром. Приемочный контроль проводится по завершении строительства объекта или его этапов, скрытых работ.

8.1.3 Применение специальных методов контроля должно включать в себя:

— измерительный контроль с применением средств измерений, включая лабораторное оборудование;

— визуальный контроль согласно ГОСТ 16504-81;

Регистрационный контроль осуществляется путем анализа информации, зафиксированной в различных документах (например, сертификатах, актах освидетельствования скрытых работ, общих или специальных журналах работ).

2 Опалубочные работы

Требования к опалубке:

— должна обеспечивать необходимую прочность, жесткость, геометрическую неизменяемость и герметичность под воздействием технологических нагрузок, сохраняя проектную форму, геометрические размеры и качество конструкций;

— должна обеспечивать максимальную оборачиваемость и минимальную стоимость на один оборот;

— поверхности должны иметь минимальную адгезию и химическую нейтральность по отношению к бетону (за исключением несъемной опалубки);

— должна минимизировать материальные, трудовые и энергетические затраты при монтаже и демонтаже, обладать быстрыми соединительными элементами, удобство в ремонте и замене элементов;

— должна иметь минимальное количество типоразмеров элементов;

Необходимо предоставить возможность для сборки и переналадки на месте строительства.

8.2.2 Важно контролировать материалы, используемые при изготовлении и установке опалубки, изготовленные элементы опалубки, установку опалубки и соответствие ее конструкции проекту, а также надежность закрепления опалубки.

Изготовление инвентарной опалубки обычно осуществляется централизованно на специализированных предприятиях и поставляется в комплекте с элементами крепления и соединения. Комплект опалубки должен сопровождаться паспортом, включающим руководство по эксплуатации, информацию об изготовителе, номер и дату выдачи, номенклатуру и количество элементов, дату изготовления, гарантийное обязательство и ведомость запасных частей. Материалы опалубки должны соответствовать стандартам, а комплект должен иметь сертификат.

Соответствие требованиям таблицы 8.1 необходимо как для точности изготовления и установки опалубки, так и для допустимой прочности бетона при распалубке.

Требования к опалубкам приведены в таблице 8.1, которая определяет контрольные параметры (метод, объем, вид регистрации).

Монтаж опалубки контроль качества

Для настройки сервера телефонии asterisk на http://market-telecom.kz необходимо использовать ip атс.

Контроль за процессом бетонирования включает в себя не только приготовление бетонной смеси, но и распалубку. Он должен проводиться сотрудниками строительной лаборатории совместно с исполнителями. Для приготовления бетонной смеси необходимо использовать чистые и качественные материалы — песок, щебень, цемент.

Важно проводить систематический контроль крупности песка и щебня, их влажности, а также содержания вредных глинистых и пылеватых частиц. Также необходимо контролировать прочность щебня на сжатие. Лабораторный контроль должен осуществляться и над показателями цемента, включая сроки схватывания, тонкость помола и прочность на сжатие. Особое внимание следует уделить точности дозирования компонентов.

При укладке бетонной смеси необходимо постоянно контролировать расход воды в зависимости от фактической влажности заполнителей. Оценивают однородность, подвижность и объем смеси перед укладкой.

Если обнаружено, что смесь расшарилась во время транспортировки, то ее состав сразу корректируют, меняют маршрут перевозки, модернизируют транспортные средства и т.д. При отклонении от заданной подвижности корректируют состав и улучшают условия транспортировки. На больших объектах, где одновременно используют разные бетонные смеси, необходим паспорт для каждой партии, чтобы избежать их пересортицы при транспортировке.

Необходимо отслеживать марку бетонной смеси, ее подвижность, вид цемента, размер заполнителя и объем партии. Контроль за качеством подачи, распределения и укладки бетонной смеси должен осуществляться техническим персоналом на стройке. Этот контроль включает в себя наблюдение за организацией работ и выполнением всех технологических операций без исключения.

В этом процессе не должно быть мелочей.

Как уже упоминалось, качество бетона в значительной степени зависит от качества опалубки, отсутствия в ней трещин, мер, принятых для предотвращения разделения бетонной смеси при подаче и укладке, слойной укладки, качества подготовки рабочих швов, методов виброплотности, ухода за бетоном, своевременной и корректной демонтажа опалубки. Поэтому все эти и другие факторы должны постоянно находиться под контролем технических руководителей на стройке.

Необходимо уделять особое внимание контролю за виброуплотнением бетонной смеси. В данный момент процесс вибрирования контролируется визуально, основываясь на степени осадки смеси, прекращении выхода пузырьков воздуха и образовании цементного молока. Однако субъективная оценка может привести к ошибкам и в итоге снизить качество бетона.

В последнее время были разработаны специальные приборы для контроля за уплотнением бетонной смеси, основанные на измерении поглощения гамма-излучения. У плотно уплотненного бетона степень поглощения радиактивного излучения выше, в то время как у менее плотного — наоборот. Также существуют устройства, использующие изменение омического сопротивления для контроля за уплотнением бетонной смеси. Внедрение такого контроля способствует повышению качества бетона.

При выполнении работ по укладке монолитных фундаментов необходимо строго соблюдать требования точности, установленные в соответствии с СНиП 3.01.03-84 "Геодезические работы в строительстве":

1 . Допустимое линейное отклонение — 1/5000

2 . Точность угловых измерений — 10 угл. с.

3 . Допустимая высотная погрешность — 3 мм.

Для тщательной разметки осей при возведении монолитных фундаментов требуется наличие: плана основных и межсекционных осей здания или сооружения, плана фундаментов здания или сооружения, а также плана фундаментов для технологического оборудования.

Перед началом подробной разметки осей для укладки фундаментов необходимо выполнить контроль положения строительных реперов и осевых разметочных знаков через повторные измерения, а также проверить осевые знаки на обочине.

При выполнении работы по разметке местоположения фундаментов на дне котлована при небольшой глубине используется специальное оборудование — нитяные отвесы, которые помогают определить положение разметочных осей в пространстве.

Если здание или сооружение имеет большую длину (более 50 метров), то для разметки осей под фундаментами используются осевые знаки или метод непосредственного створа с использованием теодолита и металлической рулетки.

Перед возведением монолитных бетонных и железобетонных фундаментов необходимо установить опалубку точно по проекту, вынося разметочные оси. При этом на стенках опалубки выносятся отметки опорной плоскости фундамента с использованием нивелира от строительных реперов.

После завершения монтажных работ по устройству фундаментов разбивочные оси переносят на опорную поверхность и закрепляют с помощью кернов на закладных пластинах или отметкой по бетону. Создается схема фундаментов в плане и по высоте, включающая в себя рейку, нивелир, обноску, проволоки для фиксации осей и опалубку. Операции, которые подлежат контролю, Включены в процесс.