Монтаж арматурного каркаса в опалубку является важным этапом строительных работ. Арматура необходима для укрепления бетонных конструкций и придания им прочности. При монтаже необходимо следить за правильным расположением и креплением стержней согласно проекту.

Качественный монтаж арматурного каркаса в опалубку обеспечивает долговечность и надежность здания. Процесс требует опыта и внимательности, чтобы избежать дефектов и обеспечить правильное функционирование конструкции на протяжении всего срока эксплуатации.

- Перед началом монтажа арматурного каркаса необходимо подготовить опалубку, установив ее на заданном месте и зафиксировав крепежными элементами.

- Далее следует изготовить арматурный каркас из стержней заданного диаметра, соблюдая необходимые расстояния между элементами и угловые соединения.

- Арматурный каркас устанавливается в опалубку с помощью подпорных конструкций или же крепится к стенам и перекрытиям при помощи проволоки или специальных скоб.

- Необходимо обеспечить надежную фиксацию элементов каркаса с учетом нагрузок, которые он будет нести во время заливки бетоном.

- После установки каркаса рекомендуется проверить его геометрию и правильность расположения элементов для обеспечения качественного укладывания бетона.

- Важно следить за соответствием выполненной работы проектным требованиям и стандартам безопасности, чтобы исключить возможные деформации конструкции и распад опалубки во время заливки бетоном.

Установка готовых каркасов и укладка сеток

Установка арматуры допускается только после подписания акта о приемке опалубки от плотников со стороны арматурщиков.

Необходимо провести проверку соответствия опалубки проектным размерам с учетом допусков, установленных техническими условиями, приведенными в таблице 33.

Перед установкой арматуры также необходимо проверить правильность установки всех закладных частей, таких как трубопроводы различного сечения и другие детали, которые в дальнейшем будут находиться в толще бетона вместе с арматурой.

Для установки сварных арматурных пространственных и плоских каркасов, сеток и пакетов используются краны. Выбор крана и его грузоподъемности зависит от веса и размеров устанавливаемых каркасов и сеток. Например, на строительстве Цимлянского гидроузла использовали портальные краны грузоподъемностью 10 тонн с вылетом стрелы 30 метров. Арматурные каркасы и сетки фундаментных массивов обычно опускаются с помощью автокрана или крана на гусеничном ходу в котлован с установленной опалубкой. Каркасы для крупных фундаментов, неудобные для транспортировки из-за своих размеров, удобнее доставлять по частям и собирать на месте при помощи дуговой сварки.

Для установки легких каркасов колонн используется способ опускания их сверху в опалубку. Далее каркас закрепляется через нижнее окно короба опалубки к выпускам арматуры, уже забетонированной в фундаменте, плите или колонне нижележащего этажа.

Если речь идет о тяжелых (несущих) каркасах колонн, то их вполне возможно устанавливать до установки опалубки. После установки нескольких каркасов, их следует обеспечить устойчивостью, раскрепив временными диагональными схватками из досок, горбылей и т. п. в двух направлениях.

Допускаемые отклонения при установке опалубки

| 1 | Отклонения от вертикали плоскостей опалубки и линий их пересечения: а) на 1 м высоты | 5 |

| б) на всю высоту конструкции фундаментов | 20 | |

| в) стен и колонн, поддерживающих монолитные перекрытия, высотой до 5 м | 10 | |

| г) то же, высотой более 5 м | 15 | |

| д) колонн каркаса, связанных подкрановыми или обвязочными балками | 10 | |

| 2 | Смещение осей опалубки от проектного положения: а) фундаментов | 15 |

| б) стен и колонн | 8 | |

| в) балок и прогонов | 10 | |

| 3 | Смещение осей подвижной, катучей и подъемной опалубки относительно осей сооружения | 10 |

| 4 | Отклонения во внутренних размерах поперечных сечений коробов опалубки | +5, — 0 |

| 5 | Наибольшие местные неровности опалубки плит при проверке двухметровой рейкой | 3 |

В зависимости от массы балок, их каркасы можно устанавливать с помощью крана или вручную. Если выбрано второе, то сначала с помощью крана поднимают сразу несколько каркасов на опалубку.

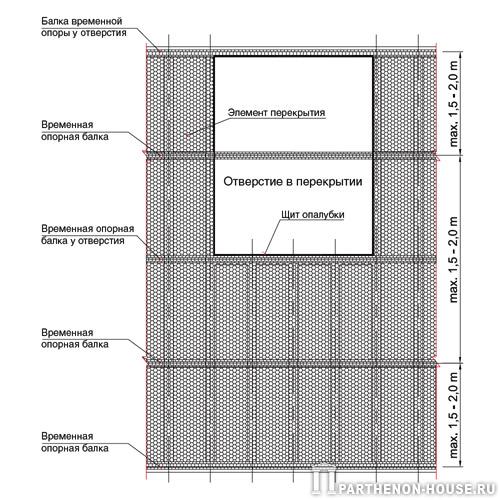

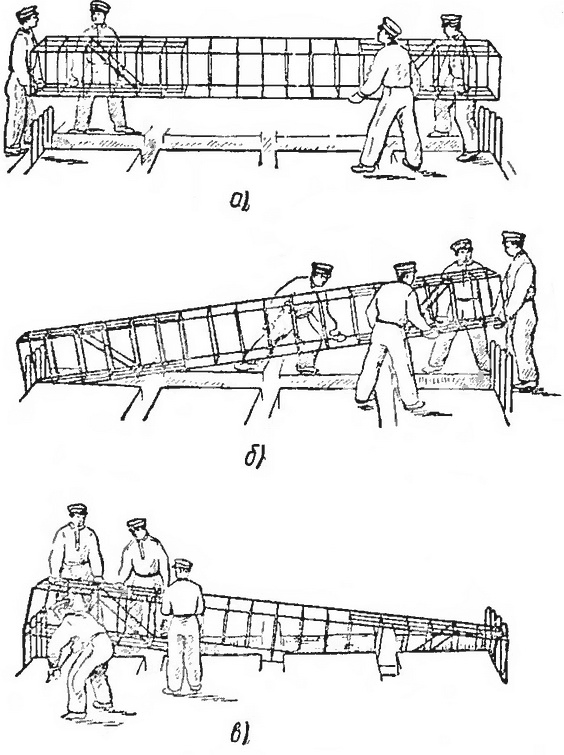

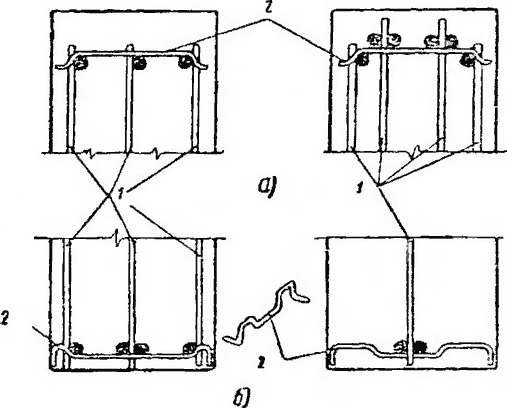

При ручной установке (см. рис. 175) каркас сначала одним концом надевается на выпуски арматуры колонн, а затем другим. Чтобы сохранить проектное положение плоских сварных каркасов, необходимо подготовить и установить специальные шаблоны (см. рис. 176) из стержней диаметром 4—6 м через каждые 1.5—2 м по длине.

Иллюстрация 175. Порядок установки балочной рамы в опалубку: а — рама подносится к месту установки; б — один конец рамы предварительно опускается на временную подложку, а другой конец опускается в короб опалубки; в — второй конец рамы снимается с подложки и опускается в опалубку

Изображение 176. Шаблоны использования вертикальных плоских арматурных каркасов в опалубке: а — для крепления верхней части каркасов; б — для крепления нижней части каркасов, 1 — плоские арматурные каркасы; 2 — шаблоны

Готовые арматурные сетки устанавливаются или разворачиваются на опалубке между балками и прогоны.

В строительстве, в гражданском или частном строительстве, часто используется армированное монолитное перекрытие. С его помощью обустраиваются ступени, формируется крыльцо, делаются армированные монолитные плиты перекрытия между этажами, а также монолитные плиты покрытия при устройстве эксплуатируемых плоских крыш. Армирование позволяет использовать сразу несколько материалов, делая общую конструкцию максимально прочной и износостойкой.

При использовании опалубки для армирования монолитных конструкций, в том числе железобетонных перекрытий, происходит комбинация бетона и металла, которые взаимодополняют друг друга. Бетон защищает арматуру, обеспечивая прочную и ровную поверхность, обладающую различными характеристиками — звукоизоляцией, теплоизоляцией и прочностью. В свою очередь, арматура принимает на себя конструктивную нагрузку, защищая бетон от возможного разрушения. Расположение стержней определяет параметры прочности и устойчивости к нагрузкам.

Каждое монолитное перекрытие несомненно оснащено опорной арматурой, которая обеспечивает защиту бетона в пристенной зоне, а Венцом, который проходит через все несущие конструкции и соединяется с концами арматуры предыдущего монолитного строения (стены, колонны, пилоны, балки), что придает всему сооружению большую прочность и устойчивость.

Можно приобрести готовую армированную сварную сетку из арматуры периодичного профиля диаметром от ф6 мм до ф25 мм, изготовленную в условиях завода. Готовые арматурные каркасные сетки значительно ускоряют процесс армирования монолитного перекрытия в строительстве. Однако при необходимости покрыть большую площадь придется соединять несколько арматурных плит, что уменьшает прочность конструкции и вызывает дополнительные расходы на длину арматуры. Поэтому более предпочтительным является армирование монолитного перекрытия из отдельных перекрестных стержней арматуры, что обеспечивает прочную и монолитную конструкцию перекрытия.

Реновированные перекрытия обладают еще одним значительным преимуществом — они более устойчивы к огню — в течение часа конструкция сможет препятствовать распространению пламени. В сравнении — от деревянной рамы уже через 30 минут ничего не останется.

Армирование монолитной плиты перекрытия

Для усиления монолитной плиты перекрытия используется металлический прут диаметром от 6 мм до 25 мм. Арматура может быть гладкой (АI) или ребристой (АIII) в зависимости от проекта здания, поэтому оба типа будут подходить для частного строительства.

Размеры арматуры зависят от назначения конструкции и ее параметров. Из арматуры создается каркас, который устанавливают внутри бетонной плиты. Благодаря этому усилению монолитная плита перекрытия приобретает лучшие эксплуатационные характеристики, становится устойчивой к сжатию, растяжению и прогибам.

Среди преимуществ такого процесса можно выделить:

- возможность создания армированных плит любых размеров и форм;

- устойчивость перекрытия к нагрузкам.

|  |  |

Важно помнить, что нагрузка на плиту всегда распределяется сверху вниз, равномерно давя на всю поверхность. Это означает, что основная нагрузка ложится на нижний слой арматуры, который чаще всего требует дополнительного усиления. В то же время верхний слой, как правило, не нуждается в усилении.

Для удобства и более легкого проведения работ рекомендуется разработать чертеж армирования монолитного перекрытия. Это позволит быстрее формировать каркас и предотвратить ошибки и недоделки при армировании.

Армирование должно выполняться в соответствии с установленной технологией, чтобы обеспечить максимальную прочность:

- Для выполнения армирования необходимо грамотно подготовить поверхность как для съемной, так и для несъемной опалубки из профлиста. В получившееся пространство укладывается арматура в соответствии со схемой, после чего проводится заливка бетоном;

- Используется бетон марки М200-М350 и арматура диаметром 6-25 мм для заливки;

- Для установки опалубки можно применять обычные доски, фанеру, однако их монтировать неудобно и долго, поэтому рекомендуется использовать инвентарную опалубку перекрытий на телескопических стойках;

- Для расчета толщины плиты необходимо учитывать ширину перекрытия. Существуют специальные формулы для расчета габаритов плиты. Для небольших размеров используется однослойный каркас, а для крупных пролетов требуется усиленная двойная конструкция;

Важно помнить, что все работы должны выполняться в соответствии с проектом монолитного перекрытия.

- Центральное усиление конструкции проводится по местам соединения с опорами и в местах особо высокой нагрузки на плиту.

Усиление перекрытий – это многоэтапная процедура, которая проводится последовательно в несколько этапов.

Этап 1. Планирование, расчеты

Важнейший этап – создание проекта, включающее в себя проведение необходимых расчетов и анализ статической нагрузки. Рассчитывается вес сооружения с учетом отделочных материалов, а также нагрузка от людей, мебели, оборудования и других элементов. На основе этих данных определяется толщина перекрытия, схема армирования, диаметры арматуры, узлы по усилениям. Из этого формируется проект, включая спецификацию материалов (арматура, бетон, проволока вязальная и т.д.) и устанавливаются предварительные сроки работ.

Важно отметить, что для точных расчетов лучше обратиться к профессионалам. Самостоятельные вычисления не всегда учитывают особенности конструкции, что может привести к неожиданным ситуациям. Поэтому лучше потратить немного больше денег, но обратиться к специалистам, чьи расчеты будут максимально точными. Это облегчит проведение строительных работ и гарантированно обеспечит безопасность.

Для установки опалубки необходимо соблюдать размеры плиты как с внутренней, так и с внешней стороны здания. Это относится к балконам, козырькам и другим элементам плоской кровли, в соответствии с проектом и секцией о конструкции железобетонных элементов.

Вначале необходимо установить телескопические стойки опалубки перекрытий необходимой высоты, в комплекте с унивилками. Для удобства установки стоек используется элемент опалубки перекрытия — тренога. Затем на телескопическую стойку монтируется основной ряд двутавровой балки (ригеля).

Над основным рядом балок устанавливают второй ряд балок перпендикулярно, на которые устанавливают фанеру толщиной 18-21 мм. Эта конструкция способна выдержать нагрузку до 2500 кг. Опалубку необходимо тщательно выровнять по уровню. Опалубку можно либо построить самостоятельно, либо взять в аренду готовую.

Если вы планируете строить опалубку самостоятельно, то сначала нужно рассчитать необходимое количество материалов. Для балок используются бруски размером 150×150 мм или доски 50/200 мм. Чтобы определить количество бруса, необходимо знать площадь перекрытия и толщину.

Для достижения гладкой и ровной поверхности плиты в качестве основы для опалубки рекомендуется применять ламинированную фанеру. После ее снятия поверхность будет максимально гладкой, что устранит необходимость в сложных отделочных работах и позволит проводить штукатурные работы непосредственно на бетонной поверхности.

Подъемные стойки для балок могут быть различными — деревянными или телескопическими. При установке их в первую очередь следует располагать вдоль периметра плиты. Затем устанавливаются треноги для повышения прочности конструкции. Треноги могут быть установлены не на все стойки, но не менее чем на 50% от общего количества.

При использовании доски вместо фанеры в качестве покрытия опалубки, необходимо установить ее плотно к соседним доскам. Кроме того, поверх доски следует уложить прочную пленку ПВХ или рубероид, а по бокам перекрытия образовать бортик (отбортовку) из того же материала на высоту перекрытия.

Строительная конструкция формируется в соответствии с заранее спроектированным планом. Размер ячеек зависит от габаритов самой конструкции и расчетов инженера по нагрузкам, но обычно они составляют 150х150 мм или 200х200 мм. Идеально, если длина арматуры позволяет покрыть всю площадь. Если же прутья арматуры короче размеров перекрытия, их укладывают с нахлестом так, чтобы габариты покрытия следующего прута были покрыты на 35-40 диаметров используемой арматуры. Например, если диаметр арматуры 10 мм, нахлест производится на 350-400 мм.

Для соединения арматуры применяется шахматный принцип, при котором металл не сваривается, а скрепляется вязальной проволокой диаметром от ф1,6 мм до ф1,8 мм. Для этой цели используется специальная отожжённая проволока, чтобы обеспечить надежность конструкции. Обвязку можно выполнить при помощи специализированного электрического инструмента или вручную с использованием вязального крючка или кусачек.

Возможно соединение арматуры сваркой, но при этом необходимо строго соблюдать все нормы и правила для сварки арматурного каркаса. Некорректные действия могут привести к утончению и потере прочности арматуры в местах сварки.

Если вам нужно усилить конструкцию, вы можете использовать дополнительные пруты арматуры, которые располагаются между основными рабочими стержнями. Длина этих арматурных прутов обычно составляет от 1500 до 4000 мм. Для связывания арматурных сеток перекрытия по бокам каркаса используется арматурный гнутый элемент, который имеет форму буквы "П". Не рекомендуется использовать термическую гибку, так как она может негативно сказаться на металле. Для изготовления арматурных гнутых элементов можно использовать электрический гибочный станок или ручной гибочный станок для профилей диаметром от 10 до 12 мм.

При создании каркаса необходимо учитывать, что арматурная сетка должна быть полностью погружена в бетон и иметь защитный слой, чтобы избежать коррозии металла. Поэтому ее расположение должно быть запланировано таким образом, чтобы от сетки до опалубки и до верхней высоты монолитной плиты оставалось не менее 20 мм.

Для армирования монолитных участков перекрытия необходимо следовать согласованным узлам и в отдельных участках предусмотреть устройство дополнительных стержней.

Также необходимо заранее предусмотреть проведение коммуникаций и других инженерных систем. Для этого в каркасе в необходимых местах следует установить трубы или другие элементы, чтобы в дальнейшем не пришлось деформировать плиту. Это позволит значительно сократить время строительства и обеспечит сохранность прочности конструкции.

Этап 4. Заливка бетоном

Для заполнения каркаса более эффективно использовать специальное оборудование — бетононасосы, а само процедура заливки должна быть выполнена одномоментно. После заполнения каркаса бетон утрамбовывается с помощью вибраторов. Если работа проводится вручную и специализированного оборудования нет, то утрамбовывание происходит методом штыкования.

После заливки бетона поверхность выравнивается специальным инструментом — гладилкой с длинной ручкой или виброрейкой. Также можно посыпать поверхность тонким слоем сухого цемента.

Во время высыхания бетона (2-3 дня) плиту периодически увлажняют, распыливая воду. Это позволяет укрепить материал и предотвратить появление трещин. Важно избегать попадания слишком сильного потока воды на поверхность, так как это может повредить еще недостаточно застывший бетон.

- Заливка бетоном должна проводиться при температуре не ниже +5 градусов Цельсия, иначе влага внутри состава может кристаллизоваться, что негативно скажется на прочности конструкции и приведет к растрескиванию плиты.

- Для работы в холодных условиях можно добавить специальные присадки в бетон, но это может ухудшить его качество.

- Армирование монолитной плиты перекрытия возможно при строительстве больших сооружений и частных домов. При этом в первом случае работу проводят специалисты с использованием специального оборудования, а во втором — собственноручно или рабочие бригады.

- Для лучшего застывания бетона лучше проводить строительство в теплое время года, это позволит плите иметь требуемые показатели прочности;

- Для обвязки можно использовать ручной крючок, а заливку бетона проводить вручную, но в этом случае лучше воспользоваться помощью 2-3 помощников;

- После заливки бетона на этапе просушки можно продолжать строительство других конструкций, не затрагивая просыхающий бетон.

Армирование монолитного перекрытия – сложный процесс, который требует знаний и тщательного подхода. Если возможно, лучше доверить его специалистам, но при необходимости можно провести и самостоятельно.

Компания, в которой мы работаем, специализируется на выполнении монолитных работ с применением собственной опалубки. Наши опытные бригады под руководством высококвалифицированных инженеров гарантируют профессиональное выполнение монолитных работ на вашем объекте в минимально возможные сроки и с высочайшим качеством производства.

Как эксперт по строительным работам, я могу с уверенностью сказать, что монтаж арматурного каркаса в опалубку является одним из самых важных этапов в процессе возведения здания. Арматурный каркас служит основой для бетонирования и обеспечивает прочность и надежность конструкции.

Правильный монтаж арматурного каркаса требует точности, тщательности и профессионализма. Необходимо следить за правильным расположением арматуры, обеспечивая необходимые просветы и защитные слои. Также важно правильно соединять и закреплять элементы каркаса, чтобы исключить возможность их перемещения во время заливки бетона.

Опалубка также играет важную роль в процессе монтажа арматурного каркаса. Опалубка должна быть надежной, жесткой и герметичной, чтобы обеспечить правильную форму и габариты бетонируемой конструкции. Важно учитывать все инженерные расчеты и строительные нормы при выборе и установке опалубки.

В целом, монтаж арматурного каркаса в опалубку требует профессионального подхода и строгого соблюдения технологических процессов. Недостаточная квалификация и несоблюдение правил монтажа могут привести к серьезным последствиям и даже опасности для здания и его будущих пользователей. Поэтому важно доверить этот процесс опытным специалистам с хорошими знаниями и опытом в области строительства.

Укладка арматуры и установка закладных деталей

Арматура должна быть помещена в очищенные, собранные и смазанные формы для бетонирования. Для сохранения правильного расположения и требуемого защитного слоя в арматурных сетках и каркасах устанавливаются специальные упоры, которые предотвращают их смещение во время заливки бетона.

Такие упоры могут быть удлиненными поперечными стержнями, специально приваренными коротышами, гнутыми ограничителями, а также бетонными прокладками и кольцами, имеющими толщину защитного слоя.

Установка арматурных сеток и каркасов в опалубке

Металлические упоры просты и удобны в использовании, но со временем они могут вызывать появление ржавых пятен на поверхности бетона. В случае если это недопустимо, следует использовать бетонные или пластиковые упоры.

Необходимо уделять особое внимание закреплению закладных деталей в формах, так как их смещение при укладке и уплотнении бетонной смеси приводит к искажению соединений, что затрудняет монтаж и снижает прочность соединительных узлов конструкций.

- Изучение свойств бетона

- Методы производства сборных железобетонных конструкций и деталей

- Общие аспекты изготовления сборного железобетона

- Приготовление бетонных смесей

- Производство растворных смесей

- Транспортировка бетонной смеси

- Подготовка арматуры для использования

- Процесс опалубки

- Подготовка форм, формование бетона и твердение изделий

- Подготовка форм для использования

- Процесс формования изделий

- Укладка арматуры и закладных деталей

- Транспортировка и укладка бетонных смесей

- Уплотнение бетонных смесей

- Улучшение скорости твердения бетона

- Процедуры ухода за бетоном

- Изысканная отделка лицевых поверхностей бетона

- Монтаж опалубки, складирование и хранение готовой продукции

- Контроль качества процесса

- Укрепление и формование предварительно напряженных бетонных изделий

- Особенности производства разнообразных видов бетонных и железобетонных изделий

- Литье бетона для различных конструкций

- Бетонные работы в зимний период

- Производство сборных конструкций и деталей из легких бетонов

- Производство сборных изделий из плотных силикатных бетонов и бетонов на бесклинкерном вяжущем

- Производство бетонных и железобетонных изделий на производственных площадях

- Общие правила техники безопасности и противопожарные мероприятия на строительной площадке

Обзор видов

Разнообразие армирующих каркасов проявляется в их геометрических параметрах, материале и способе изготовления. Сечение арматурного стержня может иметь различную форму: овальную, треугольную, круглую, а также быть гладким или рифленым. В зависимости от конструктивных особенностей, каркасы подразделяются на две основные группы.

Плоские и пространственные

Существует два основных типа арматурных конструкций: плоские (двухмерные) и пространственные (трехмерные).

- При изготовлении плоских каркасов монтажные стержни устанавливаются в верхнюю плоскость, рабочие прутья выкладываются вдоль нижней плоскости, а распределительные стержни занимают свое место поперек конструкции. Изделие фиксируется в узлах соединений, образуя сетку с прямоугольными ячейками. Двухмерные каркасы используются для укрепления плоских объектов, таких как облицовка стен или кирпичная кладка.

- Многомерные конструкции, которые занимают пространство в трех измерениях — длине, ширине и высоте. Они могут быть собраны из нескольких плоских каркасов, соединенных в объемную конструкцию. Для создания более легких и прочных моделей применяется гибкий метод из цельной армированной сетки. Многомерные каркасы выдерживают нагрузки в разных направлениях, их используют в монолитном строительстве, укрепляют колонны и усиливают построенные стены и перекрытия.

По методу сборки

Арматурные каркасы создаются из различных секций, изготовленных из металлических стержней, которые соединяются разными способами.

- Электросваркой. Процесс выполнен профессиональными сварщиками, однако этот способ не слишком популярен из-за возможного нарушения структуры металла.

- Вязальной проволокой. Этот процесс вручную осуществляется специальным крючком, используется проволока толщиной 0,8-1 мм.

- Вязальным пистолетом. Автоматический способ соединения арматурных прутьев в единую конструкцию.

Изготовленные секции арматурного каркаса могут быть собраны по-разному.

- Секции могут быть скреплены хомутами и другими фиксаторами.

- Также можно использовать монтажные кольца для соединения.

Используя метод гнутья армированных сеток, получают самые прочные каркасы.

Комплектующие

Для создания конкретной рамы из стержней или секций требуются специальные фиксаторы и ограничители. Их существует множество различных видов, и все они успешно применяются в процессе сборки арматурных конструкций. Эти элементы изготовлены из прочного современного пластика, который не подвержен температурным колебаниям, а также обладает необходимыми техническими свойствами для работы с бетоном.

Фиксаторы можно разделить на группы, такие как для вертикальной и горизонтальной сборки, а также универсальные. Для каждой из этих задач предусмотрена специальная форма крепления. Давайте более подробно рассмотрим наиболее популярные типы комплектующих элементов.

- «Змейка» – это популярный фиксатор, выполненный в виде извилистой линии. Он предназначен для армирования пространства между сетками и существенно уменьшает время технологических операций в процессе строительства.

- Для укладки армирующего слоя обычно используется кольцо крупного диаметра с множеством ножек, что обеспечивает его надежное удержание во время монтажа.

- Термин "грибки" относится к нескольким видам комплектующих. Один из них — это фиксатор с удобной ножкой для удержания узлов, образованных металлическими стержнями. Второй представляет собой защитный колпачок, который надевается на торчащую арматуру, чтобы избежать травм на строительной площадке.

- "Стульчики" — это удобные фиксаторы для однослойной горизонтальной арматуры диаметром до 16 мм. Усиленные варианты могут удерживать стержни диаметром 20-30 мм. Они применяются для монтажа фундамента, межэтажных перекрытий и стяжек.

- «Звездочки» – многоцелевые зажимы, имеющие вид зубчатых колец различного размера. Центральный зажим предназначен для фиксации горизонтальной и вертикальной арматуры. Работает с сечением стержней от 5 до 20 мм. Чаще всего используется для установки столбов и заборов.

- «Стойки» – также относятся к универсальным зажимам, но чаще всего используются в качестве горизонтальных элементов крепления. Могут использоваться для фиксации арматуры диаметром от 16 до 40 мм. Для увеличения толщины слоя существуют многоярусные стойки, позволяющие устанавливать элементы один на другой.

- «Кубики» – универсальные крепления для арматуры диаметром от 4 до 30 мм, можно использовать все 4 стороны.

- Горизонтальные подставки под названием "Косточки" или "бабочки" позволяют изменять уровень слоя в зависимости от поверхности, на которой они используются. Фиксаторы подходят для арматуры диаметром от 20 до 40 мм.

- "Опоры" предназначены для крепления стержней диаметром от 4 до 30 мм. Они могут иметь квадратную, круглую или прямоугольную форму.

Элементы с крупной круглой платформой предназначены для использования на сыпучих основаниях.

Как создать правильный арматурный каркас для фундамента?

Первым делом необходимо внимательно изучить проектные чертежи, поскольку долговечность сооружения зависит от качества его основы.

Чтобы избежать ошибок, важно придерживаться определенных правил:

- Соблюдать минимальный нахлест – не менее пяти сантиметров;

- На угловых участках прутья, уложенные перпендикулярно, должны быть связаны между собой. Недопустимо использовать блоки без соединений. Хорошим вариантом являются углы, изготовленные из согнутой арматуры. Этот метод считается более качественным. Однако для сгибания прутьев сечением более четырнадцати миллиметров понадобится специальное оборудование;

- При использовании вязальной проволоки соединения должны иметь разную плотность. Специальным крючком проволоку следует затянуть до упора, чтобы между хомутами и арматурными прутьями не оставалось свободных мест. Важно проверить подвижность хомута: если его легко смещать рукой, необходимо сделать дополнительную связку;

- Перемычка между стержнями арматуры должна соответствовать проектным чертежам;

- Арматурная рама для плитного или другого фундамента в опалубочной конструкции должна быть установлена ровно, так чтобы металл был окружен бетоном, защищающим от коррозии;

- Арматура сгибается на холодное, без предварительного нагрева, чтобы сохранить прочность металла.

Нюансы выполнения работ

Подробно рассмотрим процесс создания каркаса из арматуры для фундамента и выявим нюансы, с которыми необходимо учитывать при выполнении данной работы. Освоив определенные методики, вы без труда сможете справиться с задачей и даже сэкономите на строительных материалах.

Давайте рассмотрим основные правила:

- Необходимо укреплять всю площадь фундаментной основы;

- Важно не оставлять арматурные кромки открытыми, так как это может привести к разрушению металлических конструкций;

- Соединять металлические прутья следует без применения сварочного оборудования;

- При выборе стального материала необходимо учитывать предполагаемые нагрузочные воздействия на бетонное основание, изучить структуру почвы и климатические особенности региона;

- Каркасное основание следует готовить изначально на поверхности, затем опускать в опалубочную конструкцию на подставки.

Если у вас нет технических возможностей для расчета зон, наиболее подверженных деформациям, рекомендуется установить три продольных ряда стальных прутов по всей площади фундаментной конструкции и соединить их вязальной проволокой.

Если у вас недостаточно опыта для проведения подобных работ, не пытайтесь выполнять их самостоятельно. Обратитесь за помощью к специалистам или найдите опытного помощника.