Существует несколько способов укладки бетона в опалубку. Один из них — ручная укладка, при которой бетон заливают с помощью ведер или лотков. Этот способ требует больше времени и труда, но может быть эффективен при небольших объемах работ.

Другой способ — использование бетононасоса, который позволяет быстро и равномерно заливать бетон в опалубку. Это удобно при выполнении больших объемов работ и позволяет сэкономить время и ресурсы. Выбор способа укладки зависит от конкретной задачи и доступных ресурсов.

- Вибрирование бетона: один из наиболее эффективных способов укладки бетона в опалубку. Благодаря воздействию вибрации удаляются пустоты и воздух из бетонной смеси, что обеспечивает более качественное и прочное соединение элементов.

- Ручная укладка: при малых объемах работ возможно выполнить укладку бетона в опалубку вручную. Этот способ требует большей точности и внимательности, но при правильном выполнении позволяет получить качественный результат.

- Механизированная укладка: при больших объемах работ используются специальные механизмы для укладки бетона в опалубку. Это позволяет ускорить процесс и обеспечить более равномерное распределение бетонной смеси.

- Использование шланга для подачи бетона: для укладки бетона в труднодоступных местах, таких как колонны или стены, может применяться специальный шланг, через который подается бетон напрямую в опалубку. Этот способ укладки позволяет снизить риск образования пустот и повысить качество бетонирования.

- Планка или лопата для выравнивания: после укладки бетона в опалубку необходимо произвести выравнивание поверхности с помощью планки или лопаты. Это позволяет добиться ровного и гладкого слоя бетона, что важно для качественного исполнения строительных работ.

Специальные методы бетонирования

Согласно текущим нормативным документам, если традиционное бетонирование невозможно или неэффективно, то допускается использование специальных методов, таких как вакуумирование, торкретирование бетона, подводное бетонирование.

Вакуумирование бетона — это технологический метод, который позволяет удалить около 25% воды из уложенного бетона, что сопровождается или дополняется уплотнением. Этот метод позволяет использовать бетонные смеси с подвижностью до 10 см, что упрощает и удешевляет их распределение и уплотнение. При этом значительно улучшаются физико-механические характеристики затвердевшего бетона, соответствующие уменьшенному водоцементному отношению.

В зависимости от вида конструкции, процесс вакуумирования осуществляется сверху или с боковых поверхностей самой конструкции. Например, горизонтальные и пространственные конструкции (например, перекрытия, своды-оболочки, полы) вакуумируются сверху с использованием жестких переносных вакуум-щитов или вакуумных матов, а стены, колонны и другие высотные конструкции вакуумируются с боковых поверхностей с применением вакуум-опалубки.

Конструктивно вакуум-щит представляет собой коробку (обычно размером 100 × 125 см), с герметичным замком по контуру (рис. 11, а). Верхняя часть коробки выполнена из стали, водостойкой фанеры или стеклопластика. Снизу щит оборудован вакуум-полостью, которая непосредственно контактирует с бетоном.

Чтобы создать эту полость, используются два слоя металлической ткани и плетеные сетки, которые крепятся к внутренней поверхности щита. Благодаря изгибу проволоки, сетка образует мелкие воздушные каналы, которые вместе образуют тонкую воздушную прослойку.

В настоящее время такие сетки все чаще заменяют металлическими штампованными сетками из некорродирующих легких материалов. Чтобы избежать уноса цементных частиц из свежеуложенного бетона, поверхность сетки, обращенная к бетону, покрывается фильтрующей тканью из нейлона или капрона.

Для создания разрежения в вакуум-полости и удаления воды и воздуха в ее центре установлен штуцер, который подключается к источнику вакуума. По периметру вакуум-щита имеется резиновый фартук для герметизации.

Вакуум-мат собирается из двух частей: нижней и верхней (рис. 11, б). Нижняя часть, укладываемая на бетон, представляет собой фильтрующий материал, который прошит сеткой из лавсана. Верхняя часть — герметизирующая. Ее изготавливают из газонепроницаемой синтетической ткани и разворачивают поверх фильтрующей части.

По продольной оси верхней части находится отсасывающий перфорированный шланг, подключаемый через штуцер к источнику вакуума.

Рис. 11. Применение вакуума в строительстве для бетона: а – схема конструкции вакуумного щита; б – конструкция вакуумного материала; 1 – защитная конструкция; 2 – вакуумный штуцер; 3 – резиновый фартук; 4 – вакуумное пространство; 5 – герметический замок; 6 – плетеная сетка; 7 – тканевая сетка; 8 – фильтровальная ткань

Использование вакуумной опалубки основано на простой сборно-разборной опалубке. Для этого опалубочные щиты снизу оборудуются горизонтальными вакуумными полостями, которые подключаются к источнику вакуума по мере заливки бетонной смеси. Вакуумную опалубку также можно собрать из вакуумных щитов, обеспечивая их неподвижность элементами жесткости и крепежными деталями.

Физические процессы в вакуумировании бетона – с использованием вакуумных щитов (вакуумных материалов) или вакуумных опалубок – различаются в зависимости от условий.

При применении вакуумирования бетона с использованием вакуум-щитов (вакуум-матов), которые могут перемещаться в сторону бетона, происходит дополнительное статическое уплотнение за счет разницы в атмосферном давлении и давлении в вакуумной полости, одновременно с отсасыванием воды и воздуха. Это давит на бетон с силой от 1 до 15 кН/м 2 . По мере удаления от поверхности вакуумирования давление, передаваемое на бетон, уменьшается из-за преодоления сил внутреннего трения и развития контактных напряжений в твердой фазе.

Процесс нанесения слоя торкрета (торкретбетона) состоит из двух этапов:

- При первой стадии пластичный слой, содержащий самые мелкие частицы заполнителя, приклеивается к поверхности нанесения. Толщина слоя цементного молока (способного поглотить энергию удара крупных частиц заполнителя и удержать крупные частицы) и тонких фракций составляет 5–10 мм;

- На втором этапе происходит частичное проникновение в растворный слой зерен более крупного заполнителя, что завершает процесс образования слоя торкрета или торкретбетона.

Процесс торкретирования приводит к потере определенного количества материала — крупных частиц песка, которые отскакивают от поверхности, на которую они наносятся (этот процесс называется "отскок"). Размер отскоков зависит от условий производства работ, состава смеси, размера крупных частиц заполнителя и энергии, которая передается частицам во время удара.

В начале процесса нанесения практически все крупные частицы заполнителя отскакивают от поверхности, и на ней остаются только цемент и мелкие частицы заполнителя. Поэтому начальный слой, толщиной до 2 мм, состоит главным образом из цементного теста. По мере увеличения толщины слоя более крупные частицы заполнителя начинают задерживаться на поверхности, и в этот момент устанавливается постоянная величина отскока.

При торкретировании вертикальных поверхностей (стен) отскок составляет около 10-20%, а при торкретировании потолочных поверхностей — 20-30%. Чтобы уменьшить отскок, необходимо выбирать оптимальные скорости выхода смеси из сопла и правильное расстояние от сопла до поверхности нанесения торкрета или торкретбетона.

Торкретирование можно проводить двумя способами: "сухим" и "мокрым".

При сухом способе в сопло подается исходная сухая смесь во взвешенном состоянии, к которой добавляется необходимое количество воды. В сопле происходит перемешивание смеси, после чего она подается под давлением сжатого воздуха на бетонируемые поверхности.

При мокром способе в сопло подается готовая смесь под давлением сжатого воздуха. В сопле смесь переводится во взвешенное состояние и наносится на бетонируемые поверхности также под давлением.

Для проведения торкретирования сухими смесями необходимы основные технические средства, включающие в себя агрегат для нанесения смеси, компрессор, сопло, шланги для подачи к соплу сухой смеси, воздуха и воды.

При данном способе торкретирования рекомендуется следующая технологическая последовательность операций: сначала происходит загрузка приготовленной сухой смеси в установку, затем происходит дозированная подача сухой смеси в струе сжатого воздуха по шлангам к соплу и дозированная подача в сопло воды под давлением с последующим перемешиванием раствора в сопле. Готовая смесь наносится на торкретируемую поверхность с высокой скоростью с помощью выходящего из сопла факела.

Для торкретирования по сухому методу используют чистый песок с влажностью не превышающей 6%, с модулем крупности 2,5-3 и максимальным размером отдельных зерен 5 мм. Диапазон соотношения массы цемента к песку составляет 1:3 — 1:4,5. Обычно избыточное давление воздуха в цементной пушке составляет 0,2-0,3 МПа, что позволяет увлажненной смеси выходить из сопла со скоростью 100 м/с.

Для того чтобы создать толстый слой торкрета равномерной толщины, необходимо держать сопло на расстоянии 0,6–1 м от поверхности. При этом нужно делать круговые движения и направлять струю смеси перпендикулярно поверхности. Чтобы избежать размывания, толщина одновременно наносимых слоев торкрета не должна превышать 15 мм при работе с горизонтальными (снизу вверх) или вертикальными неармированными поверхностями, и 25 мм при работе с вертикальными армированными поверхностями. Если необходимо нанести несколько слоев, следующий слой следует наносить с задержкой, чтобы не разрушить предыдущий слой (оптимальное время определяется опытным путем).

Нагнетатели являются основными техническими средствами при исполнении мокрого торкретирования. С помощью насоса плотный поток готовой смеси подается к форсунке, куда вводится дополнительный высокоскоростной поток сжатого воздуха, создаваемый внешним компрессором, который служит несущим и направляющим агентом для бетонной смеси. Преимущества мокрого торкретирования, помимо высокой производительности, включают в себя низкий отскок и существенно меньшее по сравнению с процессом сухого торкретирования пылеобразование, а Возможность использования более дешевых материалов (например, песко-цементной смеси при отсутствии специальных требований к конечному бетонному покрытию или конструкции).

Последовательность технологических операций при данном способе включает:

- загрузку заранее приготовленной растворной или бетонной смеси в нагнетатель;

- использование сжатого воздуха для выталкивания смеси через сопло с целью увеличения скорости ее выхода;

- нанесение готовой смеси на поверхность, подлежащую торкретированию.

Для обеспечения качественного нанесения бетона (раствора) следует придерживаться следующих правил: сопло для нанесения смеси должно быть перпендикулярно поверхности на расстоянии 0,2–0,7 м; чтобы минимизировать отскок, смесь наносится на вертикальные поверхности снизу вверх.

При нанесении на горизонтальные поверхности (снизу вверх) толщина одного слоя не должна быть больше 15 мм; на вертикальные поверхности — 25 мм; на горизонтальные поверхности (сверху вниз) — 50 мм. Если смесь начинает сползать, нужно уменьшить толщину первого слоя на опалубке или затвердевшего бетона, используя мелкозернистую смесь, чтобы уменьшить потери материалов; толщина этого слоя не должна превышать 10 мм. Чтобы получить ровную поверхность после застывания последнего слоя, поверхность дополнительно выравнивают раствором с мелким песком, который сразу же разглаживают.

При строительстве опор мостов и других сооружений под водой используют подводное бетонирование. Согласно действующим нормативным документам, рекомендуется использовать следующие методы подводного бетонирования.

Метод укладки бетонной смеси бункерами применяется при бетонировании конструкций из бетона класса С16/20 на глубине свыше 20 метров.

При закачке бетонной смеси под воду бункерами не допускается свободное сбрасывание смеси через слой воды, а Выравнивание уложенного бетона горизонтальным перемещением бункера.

Метод трамбования бетонной смеси следует применять на глубине до 1,5 метра для конструкций больших площадей, бетонируемых до отметки, выше уровня воды, при классе бетона до С20/25.

Для возведения плоских протяженных конструкций из бетона класса до С16/20, рекомендуется использовать метод бетонирования путем укатки малоцементной жесткой бетонной смеси. Толщина укатываемого слоя должна быть от 20 до 50 см.

При использовании метода трамбования бетонной смеси с островка, необходимо трамбовать только вновь поступающие порции бетонной смеси на расстоянии не менее 200–300 мм от уреза воды, чтобы избежать сплыва смеси поверх откоса в воду.

Практика показала, что наиболее эффективные методы подводного бетонирования — метод вертикально перемещающейся трубы (ВПТ) и способ восходящего раствора (ВР).

Оба метода требуют устройства шпунтового ограждения по периметру бетонируемой конструкции, чтобы ограничить подток воды к месту работ и защитить сооружение от вымывания цемента и песка.

Изображение 12. Заливка бетоном методом ВПТ: 1 – опалубка (шпунтовое ограждение); 2 – рабочий пол; 3 – секции труб; 4 – ограждение; 5 – загрузочная воронка; 6 – опорная стойка; 7 – бетоновод; 8 – плавучий кран

Работы начинают с установки стального шпунтового ограждения. Для этого создается рабочая площадка, на которую устанавливается траверса. К ней подвешивается стальной бетоновод, собранный из отдельных бесшовных труб длиной 1–1,2 м и диаметром 200–300 мм, соединенных легкоразъемными водонепроницаемыми соединениями.

Трубу опускают до основания сооружения. Вверху бетоновода, превышающему поверхность воды, установлена воронка с затвором или бункер для заливки бетонной смеси.

Для подъема и опускания бетонолитной трубы используется траверс, к которой ее подвешивают. Лебедка помогает осуществить эти действия. Сначала в горловину трубы помещают пыж из мешковины, чтобы защитить первую порцию бетонной смеси от размывания водой. После заполнения воронки открывают затвор, и бетонная смесь начинает опускаться вниз за пыжем.

Когда бетонная смесь заполнит всю трубу и воронку, ее отрывают от земли и начинают медленно поднимать, продолжая подачу бетона. Важно контролировать, чтобы труба всегда была погружена в бетонную смесь не менее чем на 0,8 м при глубинах до 10 м и на 1,2 м – при больших глубинах. При этом трубу поднимают так, чтобы ее нижний конец всегда находился не менее чем на 0,8–1,2 м ниже поверхности бетона, не прекращая при этом подачу бетонной смеси.

По завершении подъема трубы до определенной высоты процесс бетонирования останавливают, снимают верхнюю часть трубы, перемещают воронку, после чего продолжают подачу бетонной смеси. Блок бетонируют до уровня, превышающего проектную отметку на 2 % его высоты.

Процесс восходящего раствора (ВР) заключается в подаче бетонной смеси в специальные трубы, опущенные до основания строительства (см. рис. 13). Для бетонирования на практике используются два способа: безнапорный и напорный.

При использовании метода ВР с заливкой цементно-песчаного раствора для укладки под водой на глубинах до 20 м, чтобы обеспечить прочность бетона, соответствующую бутовой кладке, рекомендуется применять наброски из крупного камня. То же самое касается укладки щебня на таких же глубинах для возведения конструкций из бетона класса до В25, а также при укладке на глубинах от 20 до 50 м и при усилении конструкций. В этих случаях рекомендуется использовать заливку щебеночного заполнителя цементным раствором без песка.

Номер 13. Заливка бетона методом подъёма раствора: 1 – набросок камня и щебня; 2 – раствор; 3 – опорная конструкция из шпунта (опалубка); 4 – ограждение; 5 – плита; 6 – отверстие; 7 – труба; 8 – лебёдка; 9 – вода; 10 – труба; 11 – бетононасос

При способе бетонирования без использования насоса в блоке устанавливаются шахты с решетчатыми стенками, в которые устанавливаются трубы диаметром от 37 до 100 мм, состоящие из звеньев длиной до 1 м с герметичными легкоразъемными соединениями. Внутреннее пространство блока заполняется щебнем, гравием, каменной крошкой размером от 150 до 400 мм, а сверху через трубу подается цементный раствор с соотношением от 1:1 до 1:2. Шахты необходимы для опускания и подъема труб на всей высоте блока, причем раствор распространяется благодаря давлению столба в шахте. При подъеме цементный раствор должен свободно распространяться, покрывать заполнитель и заполнять все полости в каменной крошке.

При укладке бетонной смеси на глубине до 20 м применяют метод ВР.

В обеих ситуациях необходимо утопить трубу в раствор не менее чем на 0,8 м. Верхний слой раствора, высотой 10-20 см, который соприкасается с водой и находится выше проектной отметки, должен быть удален.

Бетонирование конструкций

Строительство конструкций из бетона — это сложный и трудоемкий процесс, требующий точности на всех этапах создания здания. От профессионального выполнения зависит прочность и долговечность конструкции.

Процесс бетонирования включает в себя следующие этапы:

Подготовительная работа с опалубкой:

Подготовка конструкции для заливки бетона:

Опалубка — это структура необходимой формы, в которую заливается бетон. Она может быть многоразовой или одноразовой. Многоразовая опалубка изготавливается из прочных материалов, таких как сталь или влагостойкая ламинированная фанера.

Перед заливкой она обрабатывается специальной эмульсией или смазкой, чтобы облегчить отделение от бетона.

Одноразовая опалубка более экономична, она состоит из досок или фанеры и изготавливается на месте. Важно, чтобы она была прочной, чтобы избежать разрыва при заливке.

Чтобы предотвратить впитывание влаги, опалубку обтягивают пленкой или рубероидом.

Перед заливкой бетона необходимо проверить чистоту и сухость внутренней поверхности опалубки.

Затем можно приступать к заливке (или укладке) бетона.

При вливке бетона в конструкции используют различные подходы в зависимости от типа строения:

Фундамент: Для удобства заливки бетонной смеси можно подавать прямо в опалубку из лотка бетоносмесителя. Если доступ к опалубке ограничен, то используют деревянный желоб для направления смеси из лотка. Желоб делается на месте и упрощает разгрузку бетона.

Плиты перекрытий, колонны, стены: Для заливки стен, плит перекрытий или колонн часто применяют колокол для бетонных работ. Он позволяет поднимать бетон на нужную высоту и разгружать его в определенном месте. Другой метод — использование автобетононасоса, который обеспечивает быструю и удобную доставку бетона в любую часть строения. Однако для этого требуется специальный бетон, разработанный специально для этого процесса.

Процесс уплотнения бетона.

После заливки бетона в опалубку необходимо уплотнить его, чтобы убрать пузырьки воздуха и излишнюю влагу. Для этой цели используют специальные устройства — строительные вибраторы, предназначенные для эффективного уплотнения бетонной массы.

На строительных площадках чаще всего применяют глубинные вибраторы. Они опускаются в бетон через каждые 70-90 см для достижения наилучшего результата уплотнения.

При заливке вертикальных конструкций (например, стен или колонн) бетон наносится по слоям, каждый из которых уплотняется с помощью вибратора.

Использование арматуры для вибрации бетона может оказаться неэффективным. Вместо этого рекомендуется использовать строительные вибраторы для достижения более быстрых и качественных результатов.

Перед заливкой бетона важно продумать контроль верхнего уровня бетонной поверхности в зависимости от типа конструкции:

- Горизонтальная поверхность, как, например, фундамент или плита перекрытия:

- Для контроля выравнивания используют заранее установленные маячки в одной плоскости.

- Маячки могут быть специальными пластиковыми или просто обрезками арматуры.

- Маленькие поверхности, такие как стены, колонны и т. д.:

- Опалубка устанавливается с учетом требуемой высоты бетонного слоя.

- Если высота стенок опалубки превышает необходимый уровень, можно отметить нужную высоту по внутренней части опалубки, используя бечевку или прочный шнур.

Уход за бетонированной конструкцией.

После завершения всех процессов заливки, уплотнения и выравнивания, бетон начинает твердеть и набирать прочность. Чтобы обеспечить монолитность конструкции, необходимо соблюдать следующие правила:

- Покрыть бетон водонепроницаемым материалом:>

- Можно использовать брезент или полиэтиленовую пленку.

- Эта защита необходима, чтобы избежать попадания осадков (дождя или снега) на свежезалитый бетон и предотвратить испарение влаги из него.

- При температуре воздуха от +5°C до +26°C такой защиты достаточно.

- Регулярное увлажнение бетона в жару:>

- При температуре выше +26°C есть риск высыхания бетона даже под пленкой.

- В жаркие дни бетон нужно поливать водой каждые два часа днем и один раз ночью в течение первой недели после заливки.

- Защита от мороза:>

- Низкие температуры могут оказывать отрицательное воздействие на свежезалитый бетон, что может привести к появлению трещин и ухудшению его прочности.

- Для защиты от мороза используются специальные технологии бетонирования, такие как подогрев бетона и добавление специальных добавок.

- Конструкцию также можно защитить, покрыв ее теплоизолирующим материалом.

Существует несколько способов укладки бетона в опалубку, каждый из которых имеет свои особенности и преимущества. Один из наиболее распространенных способов – это ручная укладка бетона. Она позволяет контролировать качество и плотность бетонного раствора, что особенно важно при выполнении работ с высокими требованиями к прочности и внешнему виду поверхности.

Для ускорения процесса и улучшения качества укладки бетона также часто применяется механизированный способ. С помощью специального оборудования можно значительно увеличить производительность и точность выполнения работ, что особенно актуально при строительстве больших объемов бетонных конструкций.

Еще одним важным аспектом при выборе способа укладки бетона является необходимость использования вибратора. Он помогает избавиться от пустот и воздушных полостей в структуре бетона, что повышает его прочность и долговечность. Правильное применение вибратора позволяет также обеспечить равномерное распределение смеси и избежать образования трещин на поверхности.

В целом, выбор способа укладки бетона зависит от конкретных условий строительства, требований к качеству и срокам выполнения работ. Важно помнить, что правильно выполненная укладка бетона в опалубку – залог надежности и долговечности строительной конструкции.

Транспортирование и укладка бетонной смеси в монолитные конструкции. Рабочие швы. Способы уплотнения. Уход за бетоном

В настоящее время для доставки бетонной смеси от места приготовления до места ее укладки в конструкции используются различные виды транспорта: автомобили-самосвалы, специальные автомобили-бетоновозы, бадьи (бункеры), автобетоносмесители (миксеры), ленточные транспортеры и трубопроводный транспорт в сочетании с бетононасосами.

Важно предотвращать чрезмерное встряхивание бетонной смеси при транспортировке, чтобы избежать расслоения. Время перевозки смеси от места приготовления до места укладки не должно превышать 1 час (от момента выгрузки из смесителя до окончания уплотнения).

Исходя из этих условий, выбираются разные способы транспортировки.

Автобетоновозы – это то же самое, что и самосвалы, и область их использования также рациональна. Они отличаются от универсальных автосамосвалов конструкцией кузова: во-первых, он закрыт, во-вторых, форма кузова облегчает выгрузку и практически исключает застревание бетонной смеси в углах из-за отсутствия последних.

Автобетоносмесители – это специальный, качественно отличающийся тип транспортного средства, следовательно, и более дорогой. Суть его заключается в том, что это бетоносмеситель на колесах.

Способ транспортировки по трубам особенно эффективен для перемещения бетонной смеси на строительной площадке. Он широко применяется в связке с автобетоновозами и бетононасосами или автобетоносмесителями.

Для различных видов бетонных конструкций предусмотрены различные методы укладки бетонной смеси. Перед укладкой бетона в опалубку необходимо провести проверочные и подготовительные работы, включая проверку всех основных отметок опалубки и правильность ее геометрических размеров.

Опалубку следует очистить от мусора, а деревянную опалубку за 1 час до бетонирования полить водой и нанести антиадгезионную смазку. Также необходимо провести проверку и очистку арматуры перед началом бетонирования.

Основным технологическим условием для укладки бетонной смеси является обеспечение монолитности бетонируемой конструкции и правильного уплотнения бетона.

Для того, чтобы железобетонные конструкции были монолитными, необходимо бетонирование проводить без перерывов. Однако это возможно только при выполнении небольших объемов работ. В остальных случаях перерывы в бетонировании неизбежны. Для того чтобы избежать образования швов, которые могут угрожать несущей способности конструкции, необходимо заранее предусмотреть рабочие швы, чтобы обеспечить непрерывность бетонирования между ними.

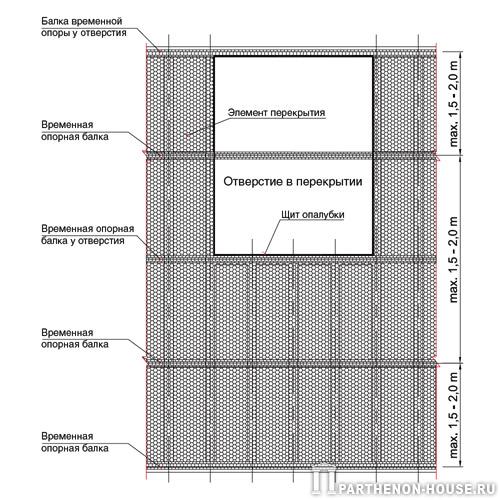

Рабочие швы в вертикальных элементах должны быть горизонтальными, а в горизонтальных — вертикальными. При наличии температурных и осадочных швов, их следует по возможности совмещать с рабочими швами.

Для уплотнения бетонной смеси в монолитных конструкциях применяют механические методы, такие как трамбование, вибрирование и вакуумирование. При небольших объемах можно воспользоваться ручными методами, такими как трамбовка, шумовка и подбойка.

Среди всех методов наиболее распространено и универсально виброуплотнение благодаря своей простоте в использовании и оборудовании.

Чтобы бетон достиг требуемой прочности в установленный срок, ему необходим правильный уход. Свежевыложенный бетон должен быть поддерживаем во влажном состоянии и защищен от воздействия вибрации, повреждений, ударов, резких перепадов температуры и быстрого высыхания.

Для того чтобы сохранить свежеуложенный бетон, необходимо накрывать его и начинать поливку не позднее, чем через 10-12 часов после заливки, а в жаркую и ветреную погоду – уже через 2-3 часа. Для укрытия бетона используют хорошо увлажненную парусину, мешковину, полимерные пленки и другие материалы.

Использование специальных покрасочных составов и защитных пленок (например, лак "Этиноль", дегтевые и битумные эмульсии, разжиженный битум) допускается для больших поверхностей (площадки, дороги, аэродромные покрытия, полы, перекрытия и т. д.) вместо укрытия и поливки бетона, так как процесс требует больших затрат труда.

Способы укладки бетонной смеси

Как выполняется заливка бетона? Основным правилом при проведении работ является укладка нового слоя перед началом застывания предыдущего. При соблюдении этого правила не требуется делать рабочие швы. Существуют специальные методы для бетонирования:

- метод заливки;

- метод уплотнения;

- метод накачки бетона.

При заливке конструкций небольшого размера (тонкие стены, перегородки, балки) бетон заливают без перерыва сразу на всю высоту. Заполнение массивных элементов, например, заливка бетонной плиты, производится горизонтальными слоями одновременно по всей площади. Не допускаются разрывы и отклонения по толщине. Для всех слоев необходимо соблюдать одно направление.

При использовании метода уплотнения необходимо определить оптимальную толщину слоя. Этот параметр должен соответствовать толщине проработки технического средства, используемого для уплотнения. Важно, чтобы вибратор не воздействовал на винтовые стяжки, арматуру и элементы опалубки. Максимальное расстояние между точками входа должно быть не более полуторного радиуса действия.

При бетонировании под наклоном и непрерывной подаче материала в опалубку производится напорное бетонирование. Бетононасос постоянно заглублен в укладываемую смесь. Материал, поступающий снизу, поднимается наверх и под давлением заполняет всю полость. Сверхпластичные смеси с добавками суперпластификаторов (с осадкой конуса 14-16 сантиметров) могут самоуплотняться без применения вибраторов.

Для бетонирования без привлечения сторонней помощи необходимо использовать либо готовый раствор, либо приготовленную самостоятельно смесь. В случае выбора готового бетона оптимальную марку рекомендуется уточнить у консультанта бетонного завода. Самостоятельное изготовление связано с затратами на доставку, подготовку и смешивание компонентов.

Перед заливкой плит необходимо устроить технологические зазоры. Фанерные полосы (толщиной до 5 миллиметров) вставляются поперек основания. Термошвы необходимы для компенсации теплового расширения и усадки. После заливки и застывания раствора листы удаляются.

Как правильно установить опалубку? Пространство наполняется бетоном с дальнего угла к внешней стороне. При заливке ленточного фундамента участки большой площади разделяются на отдельные сегменты. Квадраты заполняются поочерёдно, один за другим. После наполнения производится уплотнение и выравнивание.

Для выравнивания правила или рейки используют маяки и удаляют излишки раствора.

После заливки бетонной поверхности её покрывают полиэтиленовой пленкой. Регулярно, один или два раза в день, пленку снимают, чтобы увлажнить бетон. Эта процедура необходима для предотвращения появления трещин. Время созревания зависит от марки бетона и обычно составляет 14-28 дней. После заливки и уплотнения бетонной смеси и достижения нормативной прочности, покрытие, конструкция или сооружение готовы к использованию.

Если вам нужно узнать цену доставки бетона до вашего объекта, пожалуйста, свяжитесь с нашим менеджером по телефону или заполните форму запроса.

Способы укладки бетона в опалубку

Методы размещения бетонной смеси

Для обеспечения монолитности, физико-механических свойств и однородности бетона, а также хорошего сцепления с арматурой и заполнения всего пространства конструкции, необходимо укладывать бетон таким образом, чтобы все эти требования были выполнены.

Существует три метода укладки бетонной смеси: с уплотнением, литьем (с применением суперпластификаторов) и напорная укладка. В случае любого из этих методов важно соблюдать основное правило: новый слой бетоносмеси должен быть уложен до того, как цемент начнет застывать в предыдущем слое, что позволяет избежать необходимости создания рабочих швов по высоте конструкции.

Обычно, при малых размерах конструкции (колонны, балки, тонкие стены, перегородки и т. д.), бетонную смесь укладывают без перерывов на всю высоту, чтобы избежать образования рабочих швов. В случае больших конструкций (например, массивные фундаментные плиты), бетон укладывается горизонтальными слоями и, как правило, сразу на всю площадь. Слои должны иметь одинаковую толщину без промежутков, с укладкой в одном направлении во всех слоях.

Для подачи автобетоносмесительной смеси к месту укладки необходимо использовать краны для бункеров или емкостей, а также рекомендуется применять бетононасосы с распределительной стрелой.

Перед заливкой бетонной смеси в опалубку необходимо осуществить проверку на качество установки и крепления опалубки, а также проверить все конструкции и элементы, которые будут закрыты в процессе заливки бетона (арматура, встраиваемые детали и т. д.).

Для засыпки бетонной смеси в горизонтальную конструкцию используют слои примерно одинаковой толщины без разрывов вдоль и с последовательной укладкой в одном направлении. При уплотнении смеси вибраторы не должны опираться на арматуру, закладные детали, винтовые стяжки и другие элементы опалубки. Глубина погружения глубинного вибратора в бетонную смесь должна быть достаточной для проникновения его в ранее уложенный слой на 5-10 см. Шаг перемещения глубинных вибраторов не должен превышать полуторного радиуса их действия. Укладку следующего слоя бетонной смеси необходимо начинать до начала застывания бетона предыдущего слоя.

Время вибрирования должно обеспечить достаточное уплотнение, основными признаками которого являются:

• прекращение оседания уложенной бетонной смеси;

• появление на поверхности цементного молока;

• прекращение "выделения пузырьков воздуха на поверхности.

В ходе выполнения бетонных работ необходимо постоянно контролировать состояние опалубки и закладных элементов.

Форма конуса, образующегося после выгрузки бетонной смеси из транспортных средств, зависит от ее подвижности и жесткости. Жесткая бетонная смесь формирует конус с крутыми откосами, подвижная — с пологими. Распределение бетонной смеси, образующей конус с пологим откосом, проще. Чем толще слои укладываемой бетонной смеси, тем меньше работы по ее распределению. Распределять смесь в блоке можно с помощью компактного бульдозера или вручную лопатами.

Каждый укладываемый слой тщательно уплотняют перед началом укладки следующего.

Время начала схватывания цемента ограничивает продолжительность укладки слоя. Перекрытие предыдущего слоя следующим должно быть выполнено до момента схватывания цемента в нем.

Рис. 1. Бетонирование слоями по горизонтали (а) и по ступеням (б): 1 — уложенная бетонная смесь, 2 — новый слой бетонной смеси; Н — не более 1,5 м

Временные параметры укладки и перекрытия слоев устанавливает специализированная лаборатория и они зависят от температуры окружающего воздуха, условий и характеристик используемого цемента. Примерно они составляют около 2 часов.

Если укладка слоя превысила установленный лабораторией срок, то при виброуплотнении последующего слоя может быть нарушена монолитность предыдущего слоя бетона, поэтому бетонирование следует приостановить. Продолжать бетонирование можно только тогда, когда достигнута прочность бетона на сжатие не менее 1,5 МПа.

Определение момента достижения необходимой прочности бетоном производится в специальной лаборатории.

При соприкосновении затвердевшего бетона с новым слоем образуется так называемый "рабочий шов".

Перед заливкой бетона поверхность уже затвердевшего слоя покрывается цементным раствором толщиной 2—5 см или слоем пластичной бетонной смеси. Прочность нового слоя должна быть не менее прочности бетонных конструкций. В особых случаях используется коллоидный цементный клей с водоцементным отношением до 0,35, который наносится толщиной до 5 мм на затвердевший бетон в "рабочем шве" перед продолжением заливки.

При проведении бетонирования на ступениях необходимо соблюдать точную технологию. Этот метод применяется при создании гидротехнических сооружений с использованием длинных блоков, у которых отношение длины к ширине превышает 2. В нашем строительстве есть примеры использования блоков размером 70×15 м.

В гидротехническом строительстве используется бетонирование блоков большой площади сразу на всю высоту одним горизонтальным слоем до 100 см. В этом случае время укладки не зависит от времени схватывания цемента.

При бетонировании сооружений необходимо следить за точным положением опалубки, арматуры и закладных частей. Пока бетон не застыл, можно легко корректировать некоторые смещения относительно проектного положения.

Во время бетонирования необходимо регулярно чистить арматуру, опалубку и закладные части от застывшего раствора, а также защищать бетонируемую конструкцию от воздействия дождя. Если бетон был размыт дождем, его необходимо удалить из конструкции.

Для монолитных бетонных и железобетонных сооружений предпочтительно строить их без продольных швов. Однако при возведении крупных сооружений полностью выполнить это требование невозможно из-за температурных колебаний и неравномерной осадки, что может привести к образованию трещин. Поэтому крупные бетонные и железобетонные сооружения разделяют на секции с использованием деформационных швов.

Деформационные швы заполняют уплотняющими материалами или закрывают битумной гидроизоляцией (при строительстве водохозяйственных сооружений) для предотвращения продувания.

Для того чтобы сократить усадочные и температурные деформации бетона, связанные с процессом твердения цемента и ограничить площадь бетонируемого участка, его временно делят на меньшие части — блоки или участки. Деление производится дополнительными швами между деформационными, называемыми строительными или усадочными.

Поскольку большинство сооружений нужно будет делать с перерывами для установки опалубки и арматуры, в некоторых местах образуются рабочие швы. Они обычно совпадают со строительными и усадочными швами. Расстояние между ними должно быть определено в проекте с учетом условий производства работ и технико-экономических расчетов.

Чтобы ускорить и удешевить строительство, целесообразно увеличить размеры блоков в плане и, следовательно, увеличить расстояния между строительными и рабочими швами. Это позволит уменьшить объем опалубочных и подготовительных работ на стройплощадке.