Одним из способов подачи бетонной смеси в опалубку является метод через воронку. С его помощью бетонную смесь заливают через специальную воронку прямо в опалубку, обеспечивая равномерное заполнение формы и исключая образование пустот.

Другой распространенный способ — использование насоса для подачи бетонной смеси. Этот метод удобен при строительстве больших сооружений, когда требуется быстрая и равномерная подача бетона в опалубку на значительную высоту.

- Наружная подача: бетон подается через шланги или трубопроводы из специальных мешалок и автобетононасосов. Этот способ позволяет подавать бетон на большие расстояния и на высоту.

- Внутренняя подача: бетонная смесь может быть доставлена в опалубку с помощью колесных лотков, ручных колес или специальных тележек. Этот метод используется при строительстве небольших конструкций или в труднодоступных местах.

- Ручная подача: бетонная смесь может быть доставлена в опалубку с помощью ручного транспорта, например, ведер или лейки. Этот способ используется в случаях, когда другие способы подачи невозможны.

Способы транспортирования и подачи бетонной смеси

Основные условия для перевозки бетона:

- предотвращение раслоения бетонной смеси;

- сохранение ее качества;

- обеспечение срока доставки до момента ее застывания.

- непрерывный – происходит через трубопроводы или конвейеры. Используется в случаях, если бетоносмесительная установка находится неподалеку и при больших объемах бетонных работ

- циклический – обычно имеет 2 этапа:

- Доставка смеси на объект (осуществляется на автосамосвалах, автобетоновозах, автобетоносмесителях, а В специальных емкостях – бадьях, бункерах и т.д., установленных на машинах, грузовых баржах, ж/д. платформах)

- Подача бетонной смеси к месту укладки – с помощью кранов, подъемников, бетоноукладчиков, бетононасосов.

Способы подачи бетонной смеси. [ ]

Выбор способа доставки зависит от типа и местоположения конструкции, а также от объема и темпов выполнения работ.

- Подача бетонной смеси автосамосвалами:

- Прямая доставка к месту укладки (для конструкций, расположенных на уровне земли с высотой сброса до 2 метров — для бетонирования полов и покрытий дорог;

- При высоте более 2 метров при бетонировании подземных сооружений бетонную смесь доставляют по наклонным желобам или лодкам, обеспечивая медленное сползание бетонной смеси (10 метров);

- На расстоянии до 20-30 метров бетонную смесь можно доставлять по виброжелобам с применением вибробункера (смесь подается под уклоном 5-20%;

- При глубине (высоте) доставки до 10 метров используются звеновые хоботы, свыше 10 метров — виброхоботы.

Категории

Содержание, предоставленное сообществом, можно использовать в соответствии с условиями лицензии CC-BY-SA, если не указано другое.

При строительстве зданий и сооружений бетонная смесь подается в опалубку различными способами, каждый из которых имеет свои преимущества и недостатки. Один из самых распространенных способов — заливка бетона через бетононасос. Этот метод обеспечивает равномерное и быстрое заполнение опалубки, что позволяет ускорить процесс строительства и повысить качество конечной конструкции.

Другим способом подачи бетонной смеси в опалубку является ручная заливка. Этот метод требует большего количества рабочей силы и времени, но при правильной организации может быть эффективным и экономичным в небольших строительных проектах. Ручная заливка позволяет контролировать процесс более тщательно и вносить коррективы в случае необходимости.

Также существует способ подачи бетонной смеси в опалубку с помощью самосвальных машин. Этот метод обычно применяется при строительстве высотных зданий и больших сооружений, где требуется большой объем бетона. Самосвальные машины позволяют быстро и эффективно доставить большое количество бетона на строительную площадку и заполнить опалубку без лишних усилий со стороны рабочих.

Трубопроводная подача

Использование бетоноводов представляет собой самый удобный способ транспортировки раствора. Заранее подготовленный или доставленный на место раствор переливают в специальный резервуар, подсоединенный к насосу и трубе для подачи бетона. Под давлением, которое может достигать 35 МПа, смесь поступает по трубопроводу в место застывания.

Преимущества использования бетоноводов, выделяемые специалистами по строительству:

- Бетононасос способен доставлять раствор на расстояние до 200 метров.

- Для проведения работ по заливке достаточно всего 4 человек.

- Максимальная высота, на которую можно доставить бетон по трубам, составляет 150 метров.

- Бетоновод можно использовать одновременно с другой строительной техникой.

Мобильное оборудование, представленное в виде насоса с набором труб и шлангов, обладает возможностью перемещения на любые расстояния, компоновки для транспортировки и подготовки к работе после перевозки на новое место за 10-20 минут.

Автомобильный миксер, известный также как бетоносмеситель, представляет собой емкость, установленную на шасси грузового автомобиля, которая поддерживает необходимую консистенцию бетонной смеси путем непрерывного автоматического перемешивания. Миксеры, участвующие в доставке смеси на место застывания, оснащены насосами.

Помимо использования бетоносмесителей для транспортировки и подачи бетона, также используются автобетононасосы. Это оборудование для нагнетания, которое устанавливают на колесные прицепы или на шасси автомобиля с миксером. Оно состоит из насоса, труб или шлангов, и коленчатой стрелы, к которой крепится трубопровод.

Бетонщики и архитекторы отмечают преимущества использования бетононасосов как часть транспортного средства:

- Использование такого оборудования позволяет в 2-5 раз сократить время доставки бетонной смеси и производственные расходы в ситуациях, где доступ к месту заливки ограничен или невозможен.

- Если есть дополнительные трубы, то раствор можно доставить на высоту до 100 метров и на расстояние до 300 метров.

Эти станции подачи обладают высокой точностью и способны заливать до 150 м3 за час.

Способы укладки бетонной смеси в опалубку

Правильная укладка бетонной смеси играет важную роль в обеспечении качества бетонирования сооружения. Смесь должна тщательно прилегать к опалубке, арматуре и другим элементам сооружения, полностью заполняя объем бетонируемой части и исключая образование пустот.

Процесс укладки часто разделяется на две стадии: выравнивание подаваемой в конструкцию бетонной смеси и ее уплотнение на месте укладки.

Наиболее распространенный метод бетонирования — укладка горизонтальных слоев по всей площади бетонируемой части сооружения.

Бетонирование может быть выполнено горизонтальными слоями (а) или ступенями (б).

Все слои укладываются в одном направлении и имеют одинаковую толщину, с бетонированием слоя без перерывов.

Затратность выполнения разравнивания зависит от способа, которым бетонная смесь подается в блок, ее подвижности или жесткости, а также от толщины укладываемых слоев.

Если бетонную смесь можно подавать на любую часть строящегося сооружения, то затраты на выполнение разравнивания минимальны. В противном случае необходимо будет горизонтально перемещать бетонную смесь. Перекидывание смеси при укладке допускается только в исключительных случаях для предотвращения расслоения; двойное перекидывание вообще не допускается.

Каждый слой тщательно уплотняют перед укладкой следующего, чтобы достичь наилучшего результата. Чем меньше движение смеси, тем больше усилий требуется для уплотнения.

Время укладки слоя ограничивается началом схватывания цемента. Перекрытие предыдущего слоя последующим должно быть выполнено до момента схватывания цемента в предыдущем слое. Лаборатория устанавливает время укладки и перекрытия слоев, которое зависит от внешней температуры, погодных условий и свойств цемента, обычно составляет около 2 часов.

Если время укладки превышает установленный лабораторией срок, то при уплотнении следующего слоя может быть нарушена целостность бетона предыдущего слоя, поэтому бетонирование следует остановить.

При соприкосновении ранее уложенного бетона со свежеуложенным возникает так называемый рабочий шов. Чтобы обеспечить хорошее сцепление между ними, поверхность ранее уложенного бетона оставляют неровной (не заглаживают) и обрабатывают согласно указаниям в разделе "Установка опалубки".

Перед заливкой бетона поверхности застывшего бетона покрывают цементным раствором толщиной от 2 до 5 см или слоем пластичной бетонной смеси. Прочность застывших раствора или бетона в контактных слоях должна быть не менее прочности бетона в конструкциях. В случае особой ответственности используют коллоидный цементный клей с водоцементным отношением до 0,35, который наносится толщиной до 5 мм на застывший бетон в рабочем шве перед продолжением заливки бетона.

В случае больших массивов площадью иногда возникают трудности с перекрытием предыдущего слоя бетона до того, как начнет схватываться цемент. Поэтому на некоторых строительных объектах используется метод укладки бетонной смеси ступенями (см. рисунок 98, б), при этом одновременно укладываются 2-3 слоя. При такой укладке отпадает необходимость покрывать всю площадь массива. В этом случае применяется жесткая бетонная смесь, и покрываются только ступени.

Такой метод возможен при соблюдении специально разработанной технологии бетонирования. Он находит применение при заливке гидротехнических сооружений длинными блоками, у которых отношение длины к ширине составляет более 2. В российском строительстве есть примеры заливки блоков длиной 70 м и шириной 15 м.

При проведении бетонирования сооружений необходимо постоянно следить за сохранением положения опалубки, арматуры и закладных частей. Пока бетон еще не застыл, возможные отклонения от проектного положения можно легко исправить.

В процессе бетонирования важно регулярно очищать арматуру, опалубку и закладные части от затвердевшего раствора, и также защищать бетонируемую конструкцию от дождя. Если бетон заливается дождем, его нужно удалить из конструкции.

Монолитные бетонные и железобетонные сооружения лучше строить без швов. Однако при возведении крупных сооружений полностью отказаться от швов невозможно, так как при изменении температуры и неравномерном оседании могут появиться трещины. Поэтому большие бетонные и железобетонные конструкции разделяют на секции с деформационными сквозными швами.

Для обеспечения водонепроницаемости в гидросооружениях, деформационные швы могут быть заполнены прокладками против продувания или закрыты битумными шпонками в качестве уплотняющей преграды.

Для того чтобы снизить усадочные и температурные деформации бетона, связанные с тепловыделением при схватывании и твердении цемента, а также из-за ограничения площади бетонируемого участка, необходимого для своевременного перекрытия слоев, сооружение или его секции могут временно разбиваться дополнительными швами на блоки или участки бетонирования.

Эти швы могут быть как строительными, так и усадочными.

Из-за того, что большинство зданий нужно бетонировать с перерывами (например, для установки опалубки и арматуры), образуются рабочие швы. Обычно их совмещают со строительными и усадочными швами. Поэтому расстояние между строительными швами устанавливают, учитывая условия производства работ на основе технико-экономических расчетов.

Для ускорения и удешевления строительства целесообразно принимать размеры блоков в плане максимально возможными, что, в свою очередь, увеличивает расстояние между строительными и рабочими швами, так как это уменьшает объем опалубочных и подготовительных работ на строительстве.

- Бетоноведение

- Технология изготовления сборных железобетонных конструкций и деталей

- Общие вопросы производства сборного железобетона

- Приготовление бетонных смесей

- Изготовление растворных смесей

- Перевозка бетонной смеси

- Подготовка арматуры

- Установка опалубки

- Классификация опалубки

- Монтаж опалубки

- Подготовительные работы

- Методы укладки бетонной смеси в опалубку

- Подготовка форм, формование и упрочнение бетонных изделий

- Армирование и формование предварительно напряженных изделий

- Особенности производства различных видов бетонных и железобетонных изделий

- Бетонирование различных конструкций

- Бетонные работы в зимних условиях

- Изготовление сборных конструкций и деталей из легких бетонов

- Изготовление сборных изделий из плотных силикатных бетонов и бетонов на бесклинкерном вяжущем

- Изготовление бетонных и железобетонных изделий на полигонах

- Основные правила безопасности и противопожарные мероприятия на объекте строительства

Транспортирование, подача и укладка бетонной смеси

В зависимости от организации строительства и типа конструкций, транспортировка бетонной смеси может осуществляться различными способами: от места приготовления бетона до места разгрузки на стройплощадке или до укладки в бетонные конструкции (автомобили-автосамосвалы, автобетоновозы, автобетоносмесители); от места разгрузки бетона до его укладки в конструкцию (краны, ленточные конвейеры, трубопроводы с помощью бетононасосов или пневмонагнетателей) и в пределах конструкции (бетоноукладчики, бетононасосы, вибротранспортные устройства).

Важно обеспечить сохранение однородности бетонной смеси и поддержание необходимой подвижности во время транспортировки, независимо от выбранного способа. При сильных воздействиях во время перевозки или разгрузки бетонная смесь может потерять однородность и разделиться, поэтому перед укладкой ее необходимо перемешать. Транспортирование бетонной смеси должно происходить с минимальным количеством перегрузок.

Для доставки бетонной смеси к месту укладки используют различные методы, которые зависят от типа и расположения бетонируемой конструкции, свойств смеси, объема и интенсивности работ. Этот процесс включает в себя прием смеси, ее перемещение (вертикально и горизонтально) с помощью различных средств и распределение для укладки в опалубку. Для предотвращения расслоения при бетонировании фундаментов высота свободного сбрасывания смеси не должна превышать 2 метров, а для перекрытий — 1 метр. Если высота больше указанных значений, смесь спускают по наклонным желобам, лоткам и вертикальным звеньевым хоботам, обеспечивающим медленное сползание. Выбор метода доставки бетонной смеси основывается на технико-экономическом анализе наиболее подходящих вариантов.

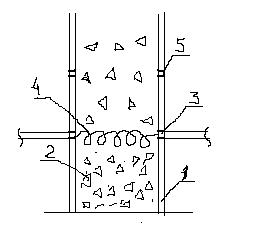

1) Для доставки бетонной смеси в опалубку конструкций, расположенных ниже уровня земли, используется специальное оборудование — вибротранспортная установка. Она состоит из вибропитателя для приема бетонной смеси из автобетоновоза, виброжелоба для перемещения смеси и опорных стоек.

2) Большие фундаменты заливают бетоном с временных эстакад и передвижных мостов. При заливке бетонной смеси на глубину до 10 м используют звеньевые хоботы, а на глубину свыше 10 м — виброхоботы с вибраторами для уплотнения смеси.

3) Для подачи бетонной смеси используют передвижные ленточные конвейеры, которые позволяют перемещать смесь по горизонтали, вверх и вниз, а также осуществлять загрузку вибропитателем путем изменения угла наклона. Однако такие конвейеры требуют частой перестановки. Более эффективным в этом отношении является использование самоходных бетоноукладчиков, позволяющих механизировать процесс подачи и распределения бетонной смеси. Телескопический конвейер бетоноукладчика позволяет осуществлять бетонирование в радиусе 3.20 м и поворачивать стрелу на 360°.

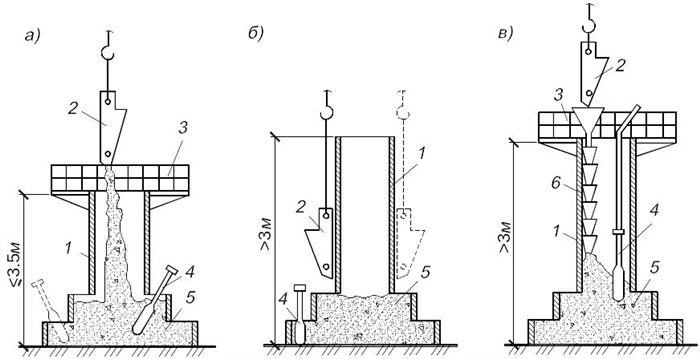

4) Для возведения конструкций наземной части используют башенные и стреловые краны, которые позволяют подавать бетонную смесь непосредственно к месту укладки. Краны также применяются при бетонировании подземной части зданий и сооружений. Для этого бетонную смесь, доставленную автобетоновозами, перегружают в раздаточные бадьи объемом от 0,5 до 3 м3.

5) Для выполнения больших объемов бетонирования используют бетононасосные установки, состоящие из бетононасоса, перегрузочной эстакады с приемным бункером и бетоновода из разъемных стальных труб. Современные модели бетононасосов с гидравлическим приводом способны подавать бетонную смесь на 400 м по горизонтали и до 100 м по вертикали со скоростью 10-60 м3/ч. Важно, чтобы смесь была легкоперекачиваемой. Для эффективного бетонирования любых объемов наиболее подходят передвижные бетононасосные установки, установленные на специальных автомобильных шасси — автобетононасосы.

6) При строительстве в труднодоступных местах и при ограниченных условиях (например, устройство свай, монолитные соединения и т. д.) целесообразно использовать пневматические транспортные установки. В них бетонная смесь перемещается по бетоноводу с помощью пневмонагнетателя. Дальность подачи может достигать 200 м по горизонтали и 35 м по вертикали.

Укладка и плотное уплотнение бетонной смеси — это наиболее важный процесс при строительстве монолитных бетонных и железобетонных конструкций. Качество этих конструкций зависит от соблюдения нормативов при бетонировании.

Перед укладкой бетонной смеси необходимо провести ряд подготовительных работ: проверить правильность установки опалубки, арматуры и заливных деталей; очистить опалубку от строительного мусора и смазать поверхность; увлажнить деревянную опалубку. Во время укладки бетонной смеси нужно заполнить все промежутки между арматурой, между опалубкой и арматурой, чтобы после застывания получился однородный каменный монолит нужной прочности и плотности. Основное требование — укладывать бетон в слоях, тщательно заполняя форму опалубки и уплотняя каждый слой. Чтобы обеспечить монолитность бетона, верхний слой укладывают до того, как застынет нижний слой. Швы устраивают следующим образом: для колонн — на верхней плоскости фундамента и ниже балок; для крупных балок, соединенных с плитами, — на 20-30 мм ниже нижней поверхности плиты; для плоских плит — параллельно более короткой стороне.

При размещении бетонной смеси, она находится в свободном состоянии, с пространствами между отдельными частицами крупного заполнителя. При механическом воздействии бетонная смесь становится структурной жидкостью и благодаря уменьшению трения между частицами приобретает подвижность, заполняя все изгибы опалубки. После прекращения механического воздействия прочность структуры смеси восстанавливается. Поэтому при укладке бетонной смеси следует подвергать её механическому уплотнению.

Способы уплотнения: 1) вибрационный — наиболее распространенный в условиях строительных площадок. При воздействии вибрации на бетонную смесь происходит её тиксотропное разжижение, она заполняет пустоты в форме.

а) глубинный — осуществляется глубинными вибраторами (шаг перестановки не более 1.5 радиуса действия, который равен 0,4-0,5 м). Применяется при бетонировании массивов.

б) Одним из методов уплотнения является использование поверхностных вибраторов. Этот способ применяется при бетонировании плоских конструкций. Бетонная смесь уплотняется рядами, при этом каждая полоса перекрывает предыдущую на 15-20 см.

2) Уплотнение укаткой является наиболее производительным способом. Толщина слоя уплотнения составляет 0,4-0,7 м. Важно помнить, что при уходе за бетоном запрещается его увлажнение водой.

3) Вакуумирование применяется при бетонировании тонких стеновых конструкций. Этот метод позволяет извлечь из бетонной смеси 20-30% избыточной воды, что увеличивает конечную прочность на 20-25% и уменьшает пластическую усадку. После вакуумирования возможно частичное или полное распалубливание.

Иллюстрация 1. Варианты заливки бетоном (а…в) столбчатых ступенчатых фундаментов с использованием крана для подачи бетонной смеси в бадьи:

1 – опалубка для фундаментов; 2 – бадья; 3 – рабочая зона; 4 – вибратор; 5 – бетон; 6 – звеньевой хобот

Качество монолитных бетонных и железобетонных конструкций во многом зависит от соблюдения правил технологии заливки бетонной смеси в заранее смонтированную опалубку. Переливка поставленной на строительную площадку бетонной смеси может осуществляться:

- путем свободного слива в опалубку непосредственно из лотка автобетоносмесителя. При этом максимальная высота слива регламентируется СП 70.13330.2012 и находится в пределах от 1,0 м при бетонировании перекрытий до 6,0 м при заливке неармированных конструкций. При высоте, превышающей допустимую, для подачи бетона используются желоба и лотки;

- с применением бетономешалки, которая применяется при интенсивности бетонирования не менее 6 м³/час, а также при необходимости укладки бетона в труднодоступных местах. В этом случае смесь должна обладать определенной пластичностью, необходимой для работы бетономешалки;

- Классический метод "кран-ванна", заключающийся в том, что бетонная смесь на стройплощадке переливается в специальную ванну определенной вместимости, которая затем подается к опалубке при помощи крана, а после заливки снова опускается на землю. Этот метод предусматривает, что основная работа крана связана в основном с подачей бетонной смеси.

Для достижения проектных характеристик бетона необходимо правильно уплотнить уложенную в опалубку смесь. Обычно для этого используются глубинные вибраторы, с их помощью бетон уплотняется до полного оседания.

Оформить заказ онлайн

Информация на сайте представлена исключительно в информационных целях и не является публичной офертой, определяемой положениями ст.437 ГК РФ.

пн-пт с 9.00-19.00, отгрузка производится круглосуточно и без выходных В субботу, воскресенье заявки принимаются до 19:00 по телефону +7 (343) 328-02-55

Способы подачи бетонной смеси в опалубку и её уплотнение. Технология производства монолитных бетонных работ в зимних условиях. Бетонирование различных монолитных конструкций и уход за бетоном

Для обеспечения непрерывной подачи бетонной смеси и работ с большими объемами бетонированных конструкций необходимо использовать бетононасосы, которые после окончания работы требуется тщательно очистить. Для этой цели используются хоботы длиной от 3 до 80 метров, а Вибраторы, установленные через каждые 4-5 метров.

При бетонировании крупных конструкций большой протяженности наиболее эффективны ленточные конвейеры, позволяющие обеспечить непрерывную подачу бетонной смеси на расстояние до 1500 метров.

Для бетонирования фундаментов можно использовать специальные устройства — вибропитатели, через которые происходит подача смеси на опалубку. Возможен разгруз самосвалов в виброблоки или виброхоботы. В случае бетонирования конструкций на высоких отметках можно воспользоваться бункерами или поворотными бадьями для разгрузки смеси.

Для доставки бетонной смеси в труднодоступные места при строительстве, бетонировании обделок туннелей, заделки стыков и т.д., используют пневмонагнетатели.

20. Технология производства монолитных бетонных работ в зимних условиях (метод термоса, электропрогрев, инфракрасный обогрев)

Как только температура достигает +5ºС, а затем снижается до 0 ºС, бетон перестает отвердевать.

Существуют два способа бетонирования в зимних условиях. Первый — достижение минимальной критической прочности бетона в кратчайшие сроки с помощью специальных технологических приемов, таких как электроразогрев бетонной смеси, использование тепляков, прогрев паром, метод термоса (холодного и горячего), индукционный прогрев и инфракрасный обогрев. Критическая прочность — это минимальная прочность бетона, при которой допускается его последующее замораживание.

Метод термоса — это способ без использования отопления. Он заключается в том, что бетон с определенной начальной положительной температурой укладывается в утепленную опалубку. Благодаря теплу, вносимому в бетон, и теплу, выделяемому цементом в процессе гидратации, бетон приобретает заданную прочность до того момента, когда температура любой части заливаемой конструкции опустится до 0 °C.

Этот метод эффективен при модуле поверхности менее 6. Электропрогрев основан на превращении электрической энергии в тепло при прохождении электрического тока через только что уложенный бетон, который с помощью электродов включается в качестве сопротивления в электрической цепи.

Существует несколько способов расположения электродов в прогреваемой конструкции: внутренние (стержневые, струнные) и поверхностные (нашивные, плавающие). Инфракрасный обогрев относится к радиационным способам прогрева и используется для прогрева сложных монолитных заделок, густоармированных стыков старого бетона с новыми и других труднодоступных мест. Продолжительность прогрева инфракрасным облучением до 70-80 градусов составляет 15 часов, из которых примерно 5 часов приходится на изотермический прогрев.

21. Монолитные бетонные работы могут выполняться в зимних условиях с применением противоморозных химических добавок.

Когда температура достигает +5ºС, а затем падает до 0ºС, бетон перестает твердеть.

Есть два способа бетонирования в зимних условиях. Первый способ заключается в достижении минимальной критической прочности бетона с помощью специальных технологических методов, таких как электроразогрев бетонной смеси, использование тепляков, прогрев паром, термосные способы (холодный и горячий), индукционный прогрев и инфракрасный обогрев. Критическая прочность определяется как минимальная прочность бетона, при которой допускается его последующее замораживание.

Второй способ заключается в твердении бетона при отрицательных температурах с использованием химических добавок, таких как водные растворы, уменьшающие температуру замерзания, и растворы солей. Противоморозные добавки представляют собой химические соединения, добавляемые в бетонную смесь в определенном количестве (2-10% от массы цемента, в зависимости от вида добавки и температуры).

Эти добавки ускоряют процесс твердения бетона, снижают температуру замерзания воды и, следовательно, увеличивают продолжительность твердения. Среди таких добавок можно выделить хлорид кальция, хлорид натрия, нитрит натрия и сульфат натрия. К добавкам, снижающим температуру замерзания, относятся поташ, НКИ и ННКМ. При бетонировании армированных конструкций чаще всего используют поташ – углекислый калий и нитрит натрия, которые не вызывают коррозию.