При возведении массивных монолитных фундаментов трудоемкость опалубочных работ возрастает, так как требуется более длительное время на изготовление и установку опалубки.

Это связано с необходимостью обеспечения жесткости и прочности опалубочной конструкции для выдерживания больших нагрузок и обеспечения безопасности строительных работ.

- При возведении массивных монолитных фундаментов трудоемкость опалубочных работ является одним из ключевых параметров, определяющих стоимость и время выполнения строительных работ.

- Опалубочные работы включают в себя изготовление и установку опалубки, армирование конструкции, заливку бетоном и последующее выдерживание и разборку опалубки.

- Трудоемкость опалубочных работ зависит от размеров и формы фундамента, необходимости создания дополнительных укосин и стремянок, а также доступности и удобства расположения строительной площадки.

- Важным фактором является также квалификация рабочих, используемое оборудование и технологии выполнения опалубочных работ.

- Корректное планирование и организация опалубочных работ позволяют сократить сроки и затраты на строительство, а также обеспечить высокое качество и надежность фундаментной конструкции.

Возведение конструкций подземных сооружений и подземной части ЗиС в устроенных выемках

Особенности технологии возведения подземной части из сборных элементов зависят от конструкций фундаментов и их глубины.

Технология производства работ по возведению фундаментов и стен из сборных элементов определяется условиями строительной площадки, мощностью грузоподъемных и транспортных средств, членением фундаментов на монтажные единицы, массой элементов и другими факторами.

При проектировании работ по возведению фундаментов из сборных элементов необходимо учесть транспортные пути и средства транспортирования, а также энергоресурсы, правила складирования сборных элементов, способы их строповки, заделки стыков, сварки арматуры и закладных деталей, сроки производства работ и методы контроля качества работ.

При строительстве подземных частей зданий и сооружений в открытых котлованах механизация может быть размещена как внутри котлована, так и снаружи, а для сооружений с сложной формой и большими размерами возможно комбинированное размещение механизации (как в котловане, так и за его пределами). Общая схема размещения зависит от размеров подземной части, ее плана, грунтовых условий, способов производства работ и используемых механизмов.

Сборные элементы подземных частей зданий и сооружений монтируют с помощью гусеничных, колесных, башенных кранов на рельсовом ходу.

Выбор монтажных механизмов, их грузоподъемность и вылет крюка определяются максимальной массой сборных элементов и размерами подземной части здания.

При установке фундаментов, особенно когда монтажные механизмы находятся в котловане, необходимо обеспечить сохранность верхнего слоя основания.

Перед началом монтажных работ осуществляется разметка и закрепление осей на площадке. По осям на площадке натягиваются проволоки, и с помощью отвесов закрепляются пересечения осей кольями в котловане. Отметки основания под фундаментом проверяются нивелиром.

Процесс установки любых модульных элементов включает в себя следующие этапы: подготовку, подачу элементов к месту установки, установку их в соответствии с проектом, а также заделку стыков и швов, иногда – сварку анкерных деталей.

При строительстве подземной части здания в зимний период необходимо соблюдать следующие требования:

· монтаж фундаментов проводить только на размороженном основании, для этого необходимо утеплить основание или проводить монтаж сразу после отогрева котлована;

Перед установкой конструкции необходимо освободить от снега и наледи;

После установки фундаментов сразу же следует заполнить полости талым грунтом;

Раствор на момент укладки должен иметь температуру не ниже 15 °C.

2.2.2.2. Возведение фундаментов и стен из монолитного железобетона

Процедура возведения фундаментов и стен из монолитного железобетона включает разметку осей фундаментов, установку опалубки, сборку и установку арматуры, а также заливку бетоном фундаментов.

Выбор технологии возведения фундаментов из монолитного железобетона зависит от конструктивных решений фундаментов и зданий, а также от имеющегося технологического оборудования и механизмов.

Разметка осей фундаментов из монолитного железобетона производится так же, как и при возведении сборных фундаментов.

Затраты времени и денег на создание монолитных фундаментов в опалубке зависят от модуля поверхности фундамента Мп. При увеличении этого модуля увеличивается сложность всех процессов, особенно опалубочных работ.

Исследование расхода материалов, затрат времени и себестоимости различных типов опалубок в зависимости от оборачиваемости показывает, что инвентарные комбинированные и металлические опалубки с большой оборачиваемостью наиболее эффективны.

Инвентарная опалубка может быть деревянной, металлической или комбинированной. Применение такой опалубки позволяет сократить затраты труда на опалубочные работы в 1,5-2 раза и уменьшить расход материалов.

Опалубка может состоять из отдельных щитов, укрупненных пространственных блоков, панелей и армоопалубочных блоков.

Использование отдельных щитов для опалубки применяется при сложной геометрии фундамента и невысокой повторяемости типов фундаментов. Деревянная опалубка с разборкой и перестановкой может быть выполнена как из мелких, так и крупных щитов (см. рис. 5, а).

Для мелких и средних ленточных и столбчатых фундаментов применяют опалубку из мелких щитов на сшивных планках. Щиты крепятся к ребрам гвоздями, болтами, планками и штырями. Для устойчивости к боковому давлению бетона используют проволочные скрутки или болты.

После сборки опалубки наносят маркировку середины короба, на которую прикрепляют рейки так, чтобы их грани совпадали с осями. Затем блок опалубки поднимают краном к месту установки и выравнивают рейки по осям. После проверки опалубку закрепляют, а рейки убирают.

Рис. 5. Примеры инвентарных конструкций опалубок:

Первый элемент — это щитовая деревянная опалубка для ступенчатого фундамента, состоящая из: нижнего закладного щита, нижнего накрывного щита, верхнего накрывного щита, верхнего закладного щита, временной распорки, про-волочной стяжки, прижимной доски, подкосов и колышков;

Второй элемент — это конструкция опалубки ЦНИИОМТП, включающая в себя щит с обшивкой из досок, стальной каркас, доски, торцевую обойму, отверстия для соединения щитов, отверстия для прохода тяжей, щит с обшивкой из водостойкой фанеры или пластика, обшивку из фанеры, обрешетку из досок, схватку, швеллеры, косынку, прокладку, детали крепления щитов к схватке, клин, шайбу, натяжной крючок;

При строительстве высоких ступенчатых фундаментов установку верхних блоков опалубки выполняют аналогично.

Установка опалубки из мелких щитов производится вручную, устанавливая отдельные щиты. Оборачиваемость ее – не превышает 5–7-кратной.

При больших размерах фундаментов и стен используется разборно-переставная щитовая деревянная опалубка, собираемая из крупных щитов на месте устройства фундамента. Опалубка крепится подкосами, схватками и болтовыми стяжками.

Для фундаментов небольшого объема и простой формы применяют инвентарные металлические блок-формы, устанавливаемые на место краном, когда повторяемость большая.

Для достижения монолитности железобетонных фундаментов необходимо вести бетонирование непрерывно, избегая образования швов.

Бетон для малоармированных фундаментов укладывают горизонтальными слоями толщиной от 20 до 50 см. Толщина каждого слоя не должна превышать 1,25 длины рабочей части вибратора. Новый слой бетонной смеси укладывают после уплотнения предыдущего и до его начала схватывания. Для равномерного уплотнения необходимо соблюдать расстояние между каждой постановкой вибратора, которое не должно превышать 1,5 радиуса действия вибратора. Глубинный вибратор должен проникать на 10-15 см в предыдущий слой для обеспечения надежного соединения бетонируемых слоев.

Малоармированные фундаменты уплотняют глубинными вибраторами и вибропакетами. Бетонирование столбчатых фундаментов для колонн осуществляется этапами (рис. 6).

Рис. 6. Схемы бетонирования столбчатых ступенчатых фундаментов:

1 – установка опалубки для фундамента; 2 – испольуется бадья для транспортировки бетона; 3 – рабочая зона для процесса бетонирования; 4 – используется вибратор для уплотнения бетонной смеси; 5 – использование бетона как основного строительного материала; 6 – звеньевой хобот для устройства ступенчатой части и подколонника.

Для бетонирования небольших фундаментов объёмом от 10 до 15 кубических метров используется двухэтапная технология. Сначала заполняется опалубка для ступенчатой части, после чего бетонная смесь уплотняется вибратором. Затем происходит укладка бетонной смеси в подколонник до низа колонны или анкерных болтов. На втором этапе производится бетонирование верхней части подколонника после установки пустотообразователя для колонны или анкерных болтов. При трехэтапном бетонировании крупных фундаментов укладка бетонной смеси в нижние ступени и подколонник осуществляется отдельно.

При заливке бетона для фундамента на всю высоту в области перехода от ступенчатой части к подколоннику может возникнуть усадочные трещины, что может уменьшить несущую способность фундамента. Для предотвращения возникновения усадочных трещин после заливки ступеней делается технологический перерыв для достижения прочности бетоном и его усадки. Затем заливается подколонник.

Ленточные фундаменты заливают в один, два или три этапа в зависимости от конструктивных особенностей.

Для устройства ленточных фундаментов прямоугольного сечения враспор или переменного сечения при площади поперечного сечения менее 3 м2 используется одноэтапное послойное бетонирование. Если площадь поперечного сечения ленточных фундаментов со ступенями более 3 м2, то бетонирование производится в два этапа: сначала ступени, затем стена. А ленточные фундаменты с подколонниками в каркасных зданиях бетонируют в три этапа.

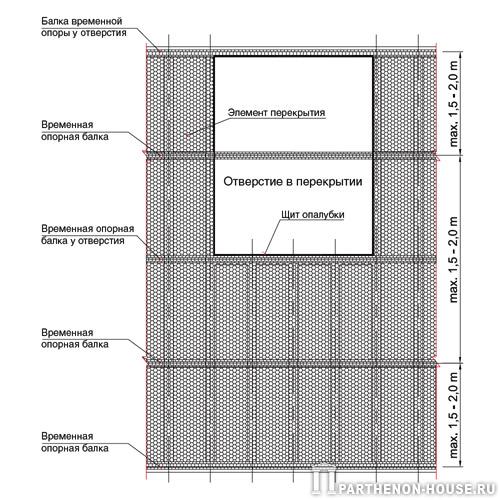

При бетонировании стен подземной части здания необходимо учитывать толщину и высоту стен, а Вид опалубки, который может быть унифицированной щитовой, панельной разборно-переставной, подъемно-переставной и другие виды.

Установка щитовой опалубки для стен происходит в два этапа: сначала с одной стороны на всю высоту стены, затем после установки арматуры – с другой стороны. При большой высоте и толщине стены опалубку на второй стороне устанавливают поэтапно во время заливки бетона. Если стена имеет толщину более 0,5 м, то опалубку можно смонтировать на всю высоту стены с подачей смеси сверху с использованием хоботов.

Для обеспечения устойчивости опалубку крепят подкосами, расчалками, стяжными болтами и проволочными стяжками. Распорки, установленные внутри опалубки, удаляются в процессе заливки бетона.

Для доставки бетонной смеси используются различные способы: бадьи, виброжелобы, бетононасосы. При возведении стен высотой более 3 метров применяют звеньевые хоботы. Бетон укладывается непрерывным слоем толщиной от 0,3 до 0,5 метра с обязательным уплотнением вибраторами. Во время процесса бетонирования важно следить за расположением арматуры и предотвращать её смещение от заданного положения.

Следующую часть стены бетонируют после того, как бетон наберет прочность не менее 0,15 МПа. Для более тонких и плотно армированных стен используют более текучие бетонные смеси (6-10 см).

Бетонную смесь для опалубки фундаментов могут доставлять краны, бетоноукладчики и бетононасосы. Наиболее популярным способом подачи бетона в опалубку является использование кранов для бадьи (рис. 7).

Рис. 7. Схемы бетонирования фундаментов с использованием кранов:

1 – поднимающийся над землей; 2 – промышленный; 3 – для грузоподъемных работ; 4 – рабочая площадка с ограждением

2.2.2.3. Возведение массивных фундаментов и плит

Фундаменты в форме массивов и плит используются для различных инженерных сооружений (зданий повышенной этажности, башен, дымовых труб, доменных печей, силосных корпусов и т. д.), а также для технологического оборудования (прокатных станов, компрессоров, реакторов, прессов и т. д.).

Массивные фундаменты могут быть сосредоточены на относительно небольшой площади (башни, трубы) или занимать значительную площадь и состоять из нескольких объемов, соединенных более тонкими плитами и другими конструктивными элементами.

Фундаментные плиты толщиной от 0,5 до 2 метров могут быть плоскими (безбалочными) и с ребрами. Форма плиты в плане может быть прямоугольной, круглой или другой.

Для возведения массивных фундаментов используются разборно-переставная мелкощитовая и крупнощитовая опалубка, а также унифицированная (универсальная) опалубка из инвентарных щитов.

При возведении массивных фундаментов сооружений и технологического оборудования широко используется несъемная опалубка в виде железобетонных плоских и ребристых плит, унифицированных дырчатых блоков, армоцементных и стеклоцементных плит.

Установку железобетонных опалубочных плит осуществляют с помощью кранов и закрепляют к армокаркасам путем соединения петель-выпусков или арматурных выпусков с армокаркасами скрутками, тяжами или сваркой закладных деталей и накладок.

Арматурой фундаментные плиты армируют в два и более слоев.

Для укрепления массивных конструкций сварными сетками их соединяют друг с другом с нахлестом или устанавливают дополнительные стыковые сетки с перекрытием на расстоянии от 30 до 50 диаметров арматуры, но не менее 250 мм. Если устанавливают несколько сеток по ширине, их стыки располагают вразбежку.

Для заливки бетонной смеси в массивные и плитные фундаменты используются башенные, стреловые и мостовые краны, бетоноукладчики, бетононасосы, ленточные конвейеры, а также автотранспорт с использованием бетоновозных мостов и эстакад.

Массивные малоармированные фундаментные плиты и фундаменты для оборудования выполняют из прочных бетонных смесей.

При заливке плит с густой арматурой рекомендуется укладывать бетонную смесь непрерывно на всю высоту плиты.

2.2.2.4. Строительство фундаментов в утрамбованных котлованах

Метод построения фундаментов в плотно утрамбованных ямах заключается в том, что ямы под фундаменты не раскапываются, а утрамбовываются до необходимой глубины утрамбовкой, с последующим заливанием бетоном образовавшейся ямы или установкой в неё сборных железобетонных элементов. При утрамбовке ямы вокруг неё образуется зона плотного грунта, в пределах которой увеличивается прочность грунта и уменьшается сжимаемость.

Утрамбовка ям осуществляется путём многократного сбрасывания с высоты 3-8 м утрамбовки, имеющей форму будущего фундамента (рис. 8).

Для утрамбовки ям используется навесное оборудование, включающее в себя утрамбовку, направляющую штангу или раму, а также сбрасывающую каретку. Для утрамбовки небольших ям может применяться сваебойное оборудование (рис. 9, г).

Фиг. 8. Устройства для уплотнения выемок

а – с плоской подошвой; б – с заостренной подошвой; в – удлиненная для уплотнения полостей для фундаментов в виде коротких свай

В качестве основной машины используются краны-экскаваторы на гусеничном ходу Э-652, Э-10011 и Э-1252 и на колесном ходу Э-302. Грузоподъемность основной машины должна быть в 2, 5 – 4 раза больше массы устройства для уплотнения.

Навесное оборудование может быть установлено на стреле драглайна с шарнирной подвеской направляющей штанги в ее верхней части (фиг. 9, а) и на стреле экскаватора " прямая лопата" с шарнирным креплением направляющей штанги в верхней части к стреле, а в нижней части – через распорку к экскаватору (фиг. 9, б).

Устройства для уплотнения изготавливаются из стального листа толщиной 10 – 16 мм. Внутренняя часть заполняется бетоном.

Осуществление уплотнения котлованов проводится в соответствии с технологической картой. Последовательность уплотнения котлованов и схема движения механизма устанавливаются таким образом, чтобы обеспечить бетонирование фундаментов не позднее, чем через 1-2 суток после завершения уплотнения, с учетом расстояния между уплотняемыми и бетонируемыми участками не менее 10 м, чтобы сохранить свежевыложенный бетон от воздействия в течение 3 суток.

При расстояниях между отдельными фундаментами менее 0,8 bср (bср — средняя ширина фундамента) котлованы уплотняют через один. Уплотнение пропущенных котлованов производится не ранее, чем через 3 суток после бетонирования ранее уплотненных котлованов.

Рис. 9. Оборудование для уплотнения котлованов:

а – на экскаваторе с драглайном; б – на экскаваторе с прямой лопатой; в – на тракторной базе; г – на сваебойной базе; 1 – стрела; 2 – направляющая стойка (штанга); 3 – каретка; 4 – трамбовка; 5 – упорная плита; 6 – зубья; 7 – серьга; 8 – оголовок; 9 – распорка; 10 – противовес; 11 – подвеска; 12 – молот; 13 – штанга

2.3. Метод возведения подземных сооружений и подземной части ЗиС "стена в грунте"

Суть этого метода заключается в возведении из монолитного бетона (железобетона) или сборных железобетонных элементов конструкции ограждающих стен подземного сооружения (рис. 10) в грунте, а затем разработке грунтового ядра, устройстве днища и построении внутренних конструкций под их защитой. Обычно ограждающие стены Выполняют функцию фундамента (опоры) подземного сооружения.

Рис. 10. Технологическая схема устройства стены в грунте:

1 – это устройство форшахты; 2 – также рытьё траншеи на длину захватки; 3 – важная установка ограничителей; 4 – необходимость установки армокаркаса; 5 – процесс бетонирования методом ВПТ

Существуют два вида стен, которые возводятся способом “стена в грунте”: свайные – состоящие из сплошного ряда вертикальных буронабивных свай и траншейные – представленные сплошной стеной из монолитного бетона (железобетона) или сборных железобетонных панелей.

В зависимости от характеристик грунта и его влажности используются два вида возведения стен способом “стена в грунте” – мокрый и сухой.

Мокрым способом строятся стены подземных сооружений в водонасыщенных неустойчивых грунтах. Этот метод обычно требуется для закрепления стенок траншеи от обрушения грунта в процессе его разработки, а также для укладки бетонной смеси. В процессе разработки траншеи и возведения стен её заполняют глинистым раствором, чтобы предотвратить обрушение грунта.

Когда строятся стены в маловлажных устойчивых грунтах, используют сухой метод, который не требует глинистого раствора.

Для строительства свайных стен используется последовательное бурение и бетонирование свай. Эта работа проводится насухо в малоувлажненных устойчивых грунтах или с применением глинистого раствора в водонасыщенных неустойчивых грунтах.

При возведении монолитных железобетонных стен их разбивают на захватки длиной 4-6 м и отделяют железобетонными сваями или инвентарной перегородкой. Затем из траншеи извлекается грунт под слоем глинистого раствора, устанавливаются арматурные каркасы и укладывается бетонная смесь методом ВПТ, по аналогии с сооружением буронабивных свай. При бетонировании соблюдается очередность: сначала бетонируют четные, а затем нечетные захваченные траншеи, которые стыкуются между собой.

Для проведения работ по переработке грунта в траншеях на строительной площадке применяют специальные установки на базе экскаваторов, оснащенные грейферами.

Для уменьшения объема работ, выполняемых на строительной площадке при установке ограждающих конструкций подземных сооружений методом "стена в грунте", используются сборные железобетонные панели. Панели устанавливают в траншею, соединяют между собой и заполняют пустоты и полости под панелью снизу вверх с использованием тампонажных растворов методом ВПТ, которые обладают хорошей текучестью.

Ваш браузер не поддерживается

Платформа Студворк использует передовые технологии и не может обеспечить полную совместимость с текущим браузером.

Установите другой браузер

- Яндекс Браузер

Загрузите

Мозилла Фаерфокс

Получите

браузер

Загрузить

браузер Firefox

Загрузить

Браузер Microsoft Edge

Нажимая на данную кнопку, вы соглашаетесь с тем, что сайт может отображаться некорректно в вашем браузере. Для получения помощи обратитесь в техподдержку

Расписание работы: Пн – Пт: 08:00 – 18:00 (Московское время) Сб: 08:00 – 17:00 (Московское время)

Монолитные фундаменты являются одним из наиболее надежных и долговечных способов обеспечения необходимой прочности здания. Однако при их возведении необходимо учитывать значительную трудоемкость опалубочных работ.

Опалубка играет ключевую роль при заливке монолитного фундамента, предоставляя необходимую форму и поддержку для бетона. Точность и качество опалубочных работ напрямую влияют на прочность и долговечность всей конструкции.

Учитывая сложность и ответственность выполнения опалубочных работ при возведении массивных монолитных фундаментов, необходимо уделить особое внимание проектированию и тщательной подготовке строительной площадки. Только правильно спланированные и выполненные опалубочные работы позволят обеспечить качественное и надежное строительство.

Трудоемкость и продолжительность работ при устройстве монолитных фундаментов

Начало работ по устройству монолитных фундаментов происходит после приготовления траншеи и котлована.

Сроки устройства монолитных фундаментов могут изменяться в зависимости от типа объекта и объема работ. Путем оценки трудоемкости и времени работы можно составить план работ по устройству подземных конструкций. Необходимые данные для расчетов берутся из проекта, в разделе "Конструктивные решения" указывается тип фундамента, глубина заложения и габариты.

Давайте рассмотрим задачу оценки трудоемкости выполнения 30 столбчатых фундаментов, если площадь опалубки каждого фундамента составляет 5 квадратных метров, опалубка выполнена из деревянных щитов. Объем бетонной смеси для одного фундамента составляет 1,5 кубических метра.

Для расчета затрат времени на работу необходимо вычислить площадь опалубки для фундаментов. Для этого умножаем количество фундаментов на площадь одной опалубки для каждого фундамента. Например, 5 умножить на 30 равно 150 квадратных метров. Затем определяем объем фундаментов, учитывая общий объем бетонной смеси. Например, 1,5 умножить на 30 равно 45 кубических метров.

Согласно информации, представленной в Единых нормах и правилах, можно определить трудоемкость установки опалубки. Она составляет 0,62 человеко-дня на 1 квадратный метр опалубки. Для установки одной арматурной сетки требуется 0,24 человеко-дня и 7,2 машино-часа. Для укладки бетонной смеси необходимо 0,42 человеко-дня на 1 кубический метр и 18,9 машинных смен. А для разборки опалубки потребуется 0,15 человеко-дня и 22,5 машино-часа.

Определение 1

Рабочий день человека представляет собой меру времени, которая означает объем работы, который может быть выполнен одним человеком за один рабочий день.

Продолжительность работ при устройстве монолитных фундаментов

Еще одним важным показателем для оценки выполненных работ является время, затраченное на них. Хотя количество операций остается неизменным, в данном случае мы более подробно опишем их и рассмотрим время, затраченное на подготовку к укладке монолитного фундамента. Необходимо выполнить уплотнение гравийной подготовки толщиной 10 см, затем налить бетонного раствора толщиной 10 см, после этого выровнять его еще на 5 см, провести гидроизоляцию и наконец уложить защитный слой бетонной стяжки.

«Определение времени и трудозатрат на устройство монолитных фундаментов»

Экспертное мнение по теме работ

Решение задач от искусственного интеллекта за 2 минуты

Помощь с написанием реферата при помощи нейронных сетей

Для определения времени выполнения работ используем следующий метод:

- вычислим объем работ для каждого слоя, для этого потребуется площадь котлована;

- Определим участки бетонирования, разделим весь объем работ на захватки, а затем каждую захватку на полосы бетонирования шириной 2 метра;

- Рассчитаем площадь опалубки и разделим ее на захватки;

- Определим необходимый состав бригады для выполнения работ, в который войдут машинист 6 разряда, машинист 5 разряда, бетонщик 4 разряда, бетонщик 2 разряда, плотник 4 разряда, плотник 2 разряда, арматурщик 4 разряда и гидроизолировщик 4 разряда;

- Исходя из объема работ, количества рабочих, смен и норм выработки, определяем продолжительность работ.

Примечание 1

На основе полученных значений подбираются механизмы для работы в две смены.

Рисунок 1. Схема устройства монолитного фундамента. © Автор24 — интернет-биржа студенческих работ

Возводить монолитные фундаменты можно быстро, однако необходимо учитывать время, необходимое для завершения процесса затвердевания бетона перед нанесением нагрузок. Чтобы минимизировать простой в этот период, планируется проведение других работ по подготовке площадки к последующим этапам.

Одна из возможных конструкций фундаментов — монолитные: ленточные, плитные или столбчатые. В случае плитных фундаментов требуется большой объем бетонных работ, поэтому необходимо привлечение нескольких бригад для равномерного выполнения работ. Состав звена определяется исходя из необходимого качества и количества работ, с учетом стандартов безопасности и производительности труда. Например, для установки опалубки требуются два опытных плотника, которые произведут проверку разметки, установку щитов, крепление подкосов и выверку опалубки. Далее на графике производства оценивается продолжительность и последовательность операций, возможность их параллельного выполнения.

Скорость созревания бетона и снятия опалубки напрямую зависит от окружающей температуры: чем она выше, тем быстрее происходит увеличение прочности. В условиях низких температур необходимы дополнительные меры по сохранению тепла в бетонной смеси, что может увеличить время строительства.

Технология возведения зданий и сооружений из монолитного железобетона. Основные виды опалубки

Большую часть объема монолитного бетона и железобетона используют для создания основных конструкций, в то время как только 20-25% расходуют на надземные части зданий и сооружений. Наибольшую эффективность монолитных конструкций можно наблюдать при реконструкции промышленных зданий и сооружений, а также при возведении объектов жилищно-коммунального строительства.

Использование монолитного бетона позволяет сократить расходы на сталь до 7-20% и на бетон до 12%. Однако это приводит к увеличению энергозатрат, особенно в зимнее время, и к увеличению трудозатрат на строительной площадке. Таким образом, затраты труда на строительной площадке при возведении зданий из монолитного железобетона в 1,65 раза превышают затраты при строительстве крупнопанельных зданий.

Понятно, что основной объем работ при строительстве зданий из монолитного бетона выполняется на строительной площадке. Однако увеличение расхода бетона на 17-19% по сравнению с крупнопанельным домостроением объясняется недостаточным использованием легких бетонов, современных плитных утеплителей и применением более низких марок цемента.

Постройка зданий из монолитного железобетона позволяет оптимизировать их конструктивные решения, перейти к неразрезным пространственным системам, учесть совместную работу элементов и таким образом уменьшить их сечение. В монолитных конструкциях легче решается проблема стыков, улучшаются их теплотехнические и изоляционные свойства, сокращаются эксплуатационные затраты.

Комплексный процесс возведения монолитных конструкций включает:

• Процессы подготовки для создания опалубки, арматурных каркасов, арматурно-опалубочных блоков, а также для приготовления товарного бетонного раствора. Главным образом, это процессы, проводимые на заводе;

• Строительные процессы — установка опалубки и арматуры, транспортировка и укладка бетонного раствора, выдерживание бетона, демонтаж опалубки.

Опалубочная система — термин, подразумевающий опалубку и элементы, обеспечивающие ее жесткость и устойчивость, крепежные элементы, поддерживающие конструкции, леса.

Виды и предназначение отдельных элементов опалубок и опалубочных систем:

• опалубка — форма для монолитных конструкций;

• щит — формообразующий элемент опалубки, состоящий из палубы и каркаса;

• палуба — элемент щита, образующий его формующую рабочую поверхность;

• Опалубочная панель — это плоский элемент опалубки, состоящий из нескольких смежных щитов, соединенных между собой с помощью соединительных узлов и элементов. Он предназначен для опалубливания конкретной плоскости;

• Блок опалубки — это пространственный элемент, замкнутый по периметру, изготовленный из плоских и угловых панелей или щитов.

Материалы, используемые для опалубки, включают в себя сталь, алюминиевые сплавы, влагостойкую фанеру, древесные плиты, стеклопластик, полипропилен с наполнителями повышенной плотности. Поддерживающие элементы опалубки обычно изготавливают из стали и алюминиевых сплавов для достижения высокой оборачиваемости.

Сочетание различных материалов для опалубки представляет собой самый эффективный способ. Оно наиболее полно использует уникальные свойства каждого материала. К примеру, при использовании фанеры и пластика оборачиваемость опалубки увеличивается в 50 и более раз, что существенно улучшает качество покрытия благодаря низкой адгезии материала к бетону.

Толщина листов в стальной опалубке составляет 2.6 мм, что делает её довольно тяжелой. Опалубку из дерева защищают с помощью синтетических покрытий. Пленки на поверхность наносят методом горячего прессования с использованием жидких смол бакелита, эпоксидно-феноловых лаков и стеклоткани, пропитанной фенолформальдегидом для пропитки древесины.

В настоящее время наиболее популярной стала влагостойкая фанера, выпускаемая толщиной 18-22 мм. В качестве покрытия используются стеклопластики, слоистые пластики, винипласты.

Основные виды опалубок:

Опалубка классифицируется в зависимости от типа бетонируемых конструкций:

• для вертикальных поверхностей, включая стены;

• для горизонтальных и наклонных поверхностей, включая перекрытия;

• для одновременной бетонирования стен и перекрытий;

• для бетонирования комнат и отдельных квартир;

• для криволинейных поверхностей (обычно используется пневматическая опалубка).

Для бетонных работ используются следующие вспомогательные элементы опалубочных систем.

Навесные подмости — это специальные подмости, которые крепятся на стены фасадов с помощью кронштейнов, установленных в отверстиях, оставленных в стенах при бетонировании.

Выкатные подмости — это подмости, которые используются для выдвижения туннельной опалубки или опалубки перекрытий при их снятии.

Проемообразователи — это специальная опалубка, предназначенная для создания окон, дверей и других проемов в монолитных конструкциях.

Основные направления повышения технологичности монолитных конструкций и сокращения трудозатрат на выполнение бетонных работ:

• Переход на смеси высокой подвижности и литого бетона с добавками, снижающими трудозатраты на транспортировку, укладку и уплотнение бетона до минимума — уменьшение ручного труда с 35 до 8%, а также снижение относительной себестоимости укладки бетонной смеси при увеличении интенсивности бетонирования;

• Использование готовых армокаркасов с механическими стыками вместо сварных соединений — уменьшение трудоемкости в 1,5-2 раза;

• Применение быстроразъемной опалубки модульных систем с антиадгезионным покрытием, исключающим необходимость очистки и смазки палубы;

• Использование опалубочных систем непрерывного бетонирования и несъемных опалубок, снижающих трудозатраты на их демонтаж.

Если принять общую трудоемкость возведения монолитных железобетонных конструкций за 100%, то трудозатраты на выполнение опалубочных работ составляют приблизительно 45-65%, арматурных — 15-25% и бетонных — 20-30%.

Статья подготовлена и представлена в цифровом виде компанией "SBH COTPAHC"

Состав комплексного процесса.

Комплексный процесс возведения монолитных железобетонных конструкций состоит из технологически связанных и последовательно выполняемых простых процессов:

• установки опалубки и лесов;

• монтажа закладных деталей;

• укладки и уплотнения бетонной смеси;

• ухода за бетоном летом и интенсификации его твердения зимой;

• часто присутствует монтаж сборных конструкций.

Время, необходимое для набора бетоном распалубочной прочности, входит в общий технологический цикл.

Типы монолитных конструкций, используемые механизмы и опалубка, а также технологические и местные особенности производства работ определяют состав простых процессов, их трудоемкость и последовательность выполнения.

Каждое звено специализированных бригад выполняет свой простой процесс. Для организации поточного производства работ сооружение разбивается на ярусы по высоте и на захватки в плане.

Разделение на уровни — это вертикальное разбиение, которое обусловлено возможностью перерывов в бетонировании и появлением температурных и рабочих швов. Например, в одноэтажном здании обычно выделяют два уровня: первый — фундаменты, второй — все остальные конструкции каркаса. В многоэтажном здании уровнем принимают целый этаж с перекрытиями. Нежелательно, чтобы высота уровня была более 4 метров, так как при большой высоте и интенсивном бетонировании увеличивается боковое давление на опалубку от укладываемой бетонной смеси.

Разбивка на захватки — это горизонтальное разделение, которое предполагает:

• равнозначную сложность каждого простого процесса, допустимое отклонение не более 25%;

• минимальный размер захватки (рабочего участка) — продолжительность работы звена на протяжении одной смены;

- • размер захватки зависит от размера блока, который будет заливаться бетоном без перерыва или с устройством для рабочих швов;

- • количество захваток на объекте должно быть равно или кратно числу потоков.

- Для эффективной организации выполнения множественных процессов бетонирования по потоковой системе необходимо:

- • оценить затраты труда на каждый процесс;

- • разделить объект на уровни и захватки, приблизительно одинаковые по затратам труда для каждого процесса, достаточные для работы бригады в течение смены;

- • установить ритм работы и общее оптимальное время выполнения работ;

- • выбрать и приобрести необходимое оборудование для доставки опалубки, арматуры и бетонной смеси на рабочее место;

- • определить необходимое количество рабочих, исходя из затрат труда на отдельные процессы, выбранного ритма работы и составить список бригад и звеньев.

• разработать график выполнения комплексного процесса в сменах.

Существуют варианты с объединением рабочих процессов. Например, часто одновременно с установкой опалубки выполняется монтаж арматуры в нее. Или же можно разделить процесс на отдельные потоки, такие как бетонирование стен и перекрытий, и соответствующие им процессы.

Главным этапом в процессе возведения монолитных конструкций является бетонирование. Оно включает в себя несколько связанных операций, включая транспортировку, подачу на место, приемку и уплотнение бетонной смеси. Время, затраченное на бетонирование, оказывает влияние на ход опалубочных и арматурных работ, которые тесно связаны с этим процессом. Чтобы обеспечить плавный ход разнообразных процессов, необходимо устанавливать одинаковую продолжительность работы (продолжительность бетонирования) для различных этапов, даже при разном численном составе работников.

Желательно создать различные варианты технологии работ и выбрать наиболее эффективный с технико-экономической точки зрения. В процессе проектирования производства рекомендуется учитывать возможность проведения бетонирования и монтажа конструкций в начале рабочей смены.

Принцип проектирования работ

Важнейший принцип проектирования работ заключается в том, что количество процессов должно соответствовать количеству захваток (рабочих участков, блоков бетонирования). График производства работ по возведению этажа многоэтажного жилого односекционного дома с монолитными стенами и сборными перекрытиями представлен в таблице 21.1. При проектировании работ предусмотрено объединение всех строительных процессов в четыре комплексных процесса, разбивка этажа-захватки на 4 рабочих участка с приблизительно равными объемами работ (в пределах 25% трудоемкости), а также сокращение потребности в опалубке в 4 раза — до объема бетонирования на одном рабочем участке.

Механизация бетонных работ

Перевозка бетонной смеси производится с использованием автобетоновозов или автобетоносмесителей. Обычно открытые самосвалы с объемом кузова 3,5 м3 используют, если бетонный завод расположен в пределах 10 минут пути до строительной площадки, где проводятся работы с бетоном.

Автомобильные бетоносмесители – это специальные смесители для бетона объемом 5.8 м3, устанавливаемые на автомобилях МАЗ и КамАЗ (для меньших объемов) и на "Рено" и "Мерседес" (для больших объемов). В России выпускаются два вида автобетоносмесителей: один с ручным управлением смесителя из кабины водителя, другой – с автоматическим перемешиванием бетона только во время движения автомобиля. Недостатком второго варианта является его ограниченное применение на объектах строительства, где работа с бетоном должна проходить по строгому графику; в случае задержки разгрузки это приводит к затруднениям.

Раскладка цементного состава. Цементная смесь передается в структуру различными методами: через желоб, подъемными механизмами, бетононасосами. Первые два метода используются при укладке до 50 м3 цемента за смену, третий — при любом объеме, но его применение экономически целесообразно при укладке не менее 45 м3 цементной смеси за смену.

При возможности установки автобетоносмесителя выше уровня бетонируемой конструкции, например, при заливке фундаментной плиты и возможности заезда автомобиля на дно котлована, бетонная смесь подается по лотку. Лотки изготавливают из влагостойкой фанеры или металлических листов длиной до 6 м. Для подачи бетонной смеси в бадьях или бункерах используются имеющиеся и задействованные для других погрузочно-разгрузочных работ грузоподъемные механизмы — в основном самоходные и башенные краны, иногда приставные краны. Бадьи имеют объем 0,3-1 м3 и для удобства подачи бетонной смеси выполнены в виде "рюмки", на которую для полного опорожнения устанавливают вибратор.

При укладке бетонной смеси наиболее часто используются бетононасосы. Если объем укладки не превышает 80 м3 бетона в смену, то обычно применяют отечественные или импортные автобетононасосы на базе автомобилей КамАЗ, МАЗ, или «Мерседес». Эти автобетононасосы оснащены загрузочным бункером, насосом и раздаточной стрелой, которые подают бетонную смесь в вертикальном (до 80 м) и горизонтальном (до 360 м) направлениях.

При строительстве объектов, требующих более 60 м3 бетона в смену, а также при возведении зданий с большим количеством этажей (более 20), применяют стационарные бетононасосы с раздаточными бетоноукладчиками. Бетоноукладчики, имеющие вылет стрелы до 60 м, устанавливают на смонтированные конструкции здания либо на вспомогательные опоры.

Для подачи бетонной смеси на бетоноукладчик используется вертикальный трубопровод, который соединяет бункер бетононасоса с укладчиком. Укладка бетона осуществляется на нескольких ярусах с помощью одной стоянки бетоноукладчика. Затем массу бетоноукладчика в 1.6 тонн перемещают на следующую стоянку с помощью монтажного крана, удлиняют бетоновод и подают бетонную смесь на вновь возводимые этажи здания. При необходимости уплотнения бетонной смеси с помощью вибраторов различного назначения используют глубинные вибраторы для вертикальных конструкций и виброрейки для горизонтальных. Также используют опалубки фирмы "Мева".

Продукция компании "Мева" включает в себя различные виды опалубки, которые имеют общие характеристики, но отличаются по некоторым конструктивным особенностям. Опалубочная система от фирмы "Мева" предназначена для использования при строительстве как горизонтальных, так и вертикальных конструкций, независимо от их размеров.

Эта конструкция обладает несколькими уникальными элементами, что позволяет ей получить заслуженное признание. Опалубочный замок обеспечивает быстрое и безопасное соединение щитов опалубки в различных конструкциях. Замкнутые профили рам и ребра жесткости создают надежные опалубочные соединения, устойчивые к нагрузкам и обеспечивают безопасность на стройплощадке. Винтовые стяжки со специальной нарезкой упрощают процессы стыковки элементов и снижают затраты труда.

Особенность опалубки фирмы «Мева» заключается в том, что все рамы щитов изготовлены из стального, алюминиевого или комбинированного каркаса. Они имеют защиту кромок элементов палубы и выполнены из неразъемного полого профиля с выгнутым гофром. Замковые соединения щитов опалубки, запатентованные фирмой "Мева", подходят для всех ее систем и обладают высокой прочностью, что позволяет использовать их в любой части рамы.

При сборке замка происходит стягивание двух щитов (их днища выравниваются) и нижних частей профилей, после чего ударом молотка элементы соединяются в местах специального скоса. Масса замка составляет 2,8 кг, его можно установить и закрепить с помощью одной руки. Клин в замке несъемный, что обеспечивает его полноту постоянно. Преимущество данного дизайна опалубки заключается в том, что он обеспечивает жесткость не только для щитов, но и для всей опалубочной панели. Конструкция опалубки позволяет устанавливать щиты как вертикально, так и горизонтально, что уменьшает их ассортимент, сохраняя при этом жесткость и прочность соединения щитов.

а — комплект стеновой опалубки в сборе, б — опалубка для колонны, 1 — щит опалубки, 2 — жесткие ребра, 3 — выравнивающие и зажимные шины, 4 — вставной брус; 5 — удлиненный замок, 6 — соединительный узел двух палуб щитов, 7 — подкос, 8 — стяжной элемент, 9 — фанерная палуба, 10 — контурная рама щита опалубки, 11 — замок.

Компания "Тиссен" представляет мелкощитовую опалубку "Расто". Опалубочные системы немецкой фирмы "Тиссен" широко используются. Они включают комплекты опалубки, взаимодополняющие друг друга: мелкощитовая опалубка "Расто", крупнощитовая опалубка "Манто" и опалубка для перекрытий "Сомпакт".

Опалубка "Расто" предназначена для ручной установки щитов. Она легка в использовании, прочна, выдерживает давление бетонной смеси до 60 кН/м2, многопрофильна, что позволяет применять ее в различных областях строительства.

Основной элемент высотой 270 см — это главный компонент. Для высоких построек также могут быть использованы доборные щиты высотой 150 см. Ширина этих щитов может быть от 45 до 90 см, с шагом в 5 см. Легко сочетать щиты как по вертикали, так и по горизонтали. Подгонка осуществляется по длине с шагом 5 см, а наращивание щитов возможно как совмещая горизонтальные швы, так и при их смещении.

Конструкция опалубки системы "Расто" выполнена из горячегоцинкованной стали, что придает ей высокую прочность и долговечность. Рама опалубки состоит из металлического профиля высотой 12 см с выступом высотой 14 мм по всему периметру, что обеспечивает защиту торцов палубы. Кроме того, рама оснащена продольными ребрами каждые 30 см, и в зависимости от ширины щитов может иметь 1 или 2 поперечных ребра. Угловые крепления обеспечивают высокую устойчивость и жесткость, а использование полых профилей уменьшает массу рамы. Например, щит размером 2,7 х 0,75 м весит всего 60 кг и может быть установлен вручную. Источник: www.sbh.ru

Для объединения панелей применяются универсальные замки (растяжка-сжатие). Эксцентриковый замок (комбинированное сжатие) длиной 40 см соединяет два смежных элемента одним рабочим вращением ручки практически без стыков, предотвращая изгиб, возможные вибрации и давление от бетонной смеси.

Сжатие не только проверяет и обеспечивает параллельность панелей, жесткость соединения позволяет поднимать панели краном общей площадью до 40 м2. Когда требуется соединять "стоящие" и "лежащие" панели или устанавливать вставку шириной до 15 см между панелями, используют удлиненные замки (расширяемые комбинированное сжатие) длиной 55 см.

Созданы специальные угловые раздвижные замки с зазором до 6 см. Замковые соединения опалубки "Расто" позволяют зацепить зажимные колодки одним движением планки, обеспечивая плотное соединение соседних щитов. Демонтаж этих клиноэксцентриковых замков легок и не требует больших усилий. Замковые соединения устанавливаются по два на два стыкуемых щита и позволяют легко снимать опалубку без нарушения устойчивости всей системы.

Опалубка фирмы "Далли" представляет собой мелкощитовую систему, состоящую из модульных элементов, позволяющую комплектовать опалубку как в вертикальном, так и в горизонтальном положении щитов.

Главное преимущество опалубки заключается в том, что с помощью минимального количества деталей и специального крепежа можно собирать ручную опалубку различных горизонтальных и вертикальных конструкций. Щиты выпускаются в трех размерах по высоте — 264, 132 и 88 см и 10 размерах по ширине — от 75 до 20 см с шагом в 5 см. Стандартные щиты размером 264 х 75 см весят 60 кг, что позволяет их собирать вручную. На концах каждого щита есть две приваренные шестигранные гайки для надежного соединения двух смежных щитов (рис. 22.3).

Опалубочная поверхность состоит из 5-слойной деревянной плиты толщиной 21 мм с двусторонней усиленной облицовкой. При регулярной очистке и смазке каждый элемент опалубки можно использовать не менее 350 раз. Рама щитов выполнена из листовой стали с накладками и косынками, что делает каркас достаточно жестким, но позволяет снизить массу щита. Каждый щит крепится всего двумя стяжными штырями.

Опалубка стен от фирмы "Далли" представлена мелкощитовыми элементами:

а — серийные элементы; б — стык двух щитов; 1 — элементы жесткости щитов; 2 — паз для крепления противостоящих щитов; 3 — выравнивающая шина

Самой популярной среди отечественных опалубок является унифицированная опалубка, которая была разработана институтом ЦНИИОМТП. Она состоит из щитов, высота которых составляет один этаж, а их ширина варьируется от 300 до 1800 мм, а также из доборных элементов — торцевых и угловых. Щит состоит из металлической палубы, горизонтальных балок и вертикальных фермочек.

В нижней части щитов имеются винтовые домкраты.

С использованием данной опалубки возможно бетонирование стен толщиной 12, 16 и 20 см при высоте до 3 м, а также перекрытий толщиной 10-22 см.

Монолитное перекрытие устраивается после возведения стен и достижения ими необходимой начальной прочности. Опалубку перекрытий монтируют на телескопических стойках, укладывают арматурные сетки на двух уровнях, после чего производят бетонирование.

Кроме того, в ассортименте имеются элементы разборно-переставных опалубок.

1 — структурные элементы из дерева для обрамления колонн; 2 — формовка для создания колонны; 3, 4 — панели для формовки; 5 — конструкция для формовки нижней части балок; 6 — деревянные балки для создания формы; 7 — боковые панели для формовки балок; 8 — регулируемые опоры на треногах для поддержки.

Нравится материал? Сохраните его (CTRL+D) и поделитесь с друзьями:

Состав бетонных работ и особенности их выполнения

Процесс возведения монолитных бетонных и железобетонных конструкций включает в себя несколько этапов, включая подготовительные и укладочные процессы, связанные с транспортировкой материалов.

Общие работы по бетонированию включают в себя:

- а) подготовительные работы, выполняемые на заводах или в специализированных цехах и мастерских: изготовление опалубки и закладных деталей; производство арматурных конструкций и блоков с арматурой; приготовление бетонной смеси или цементно-песчаного раствора (при раздельной укладке бетона); также к подготовительным процессам можно отнести подготовку и обработку заполнителей;

- б) логистические процессы, включающие в себя доставку от производителей до объектов строительных конструкций с фундаментными элементами и бетонной смеси;

- в) основные этапы, проводимые на строительной площадке:

- — работа с опалубкой: установка опалубки и фундаментных элементов со всеми необходимыми конструкциями, а затем снятие опалубки после засыпки бетоном;

- — работа с арматурой: установка арматурных конструкций, соединение стыков, натяжение предварительно напрягаемой арматуры;

- — бетонные работы: доставка, распределение, укладка и плотность бетонной смеси, отделка лицевых поверхностей, уход за бетоном, устранение дефектов.

Железобетонные работы отличаются от других видов строительных работ своей высокой трудоемкостью, заключающейся в среднем в 1,7-3,4 человеко-дней на 1 кубический метр монолитных конструкций. При этом относительная трудоемкость опалубочных работ составляет 35-50%, арматурных — 20-25%, бетонных — 25-50% [1].

Особенностью выполнения монолитных работ состоит в том, что все работы отражаются в отдельном разделе проекта производства работ (ППР). В состав данного раздела должны быть включены:

- — проведение опалубочных работ (включая вид опалубочной системы, ее комплектацию, технологию сборки-разборки, организацию поточных работ, «привязку» параметров потока к конкретным конструкциям, комплексную механизацию процессов, расчет состава звеньев и бригад, контроль качества работ, охрану труда, материально-технические ресурсы, индивидуальные конструкторские решения, единичные расчеты ненормированных работ);

- — выполнение работ по армированию (создание арматурных деталей, использование специфических техник для различных типов конструкций, организация процесса армирования и т. д.);

- — проведение бетонных работ (выбор комплекса для укладки бетона, расчет параметров основной и вспомогательной техники, выбор механизации, определение технологии укладки и ухода за бетоном во время затвердевания, требования к работе в зимний период, расчет состава бригад и т. д.).

ППР должен включать в себя расписание работ по созданию монолитных железобетонных конструкций здания. На период выполнения бетонных работ необходимо составить Стройгенплан (СГП). При разработке СГП необходимо предусмотреть:

- — открытые площадки для складирования материалов, сборки и разборки опалубки, очистки и смазки щитов;

- — производственные цеха с арматурой (по возможности, совмещенные со складом арматуры);

- — бетоносмесительный завод (или узел) со всеми необходимыми сооружениями (склады, резервуары, конвейеры и т.д.);

- — закрытые склады для хранения цемента, утеплителя, деревянных изделий, расходных материалов);

- — места приема бетонных смесей в зоне бетонирования;

- — определение мест для стоянки (расположение) машин и механизмов бетоноукладочного комплекса в процессе возведения всего объекта.

Повышение эффективности опалубочных работ

Примерно 75% объема монолитного бетона укладывается в опалубку. На данный момент основная часть используемой опалубки представлена деревянными щитами, которые составляют до 80—85% всего объема опалубок. Их производство в основном осуществляется вручную с большими затратами труда. В среднем на изготовление и установку 1 квадратного метра такой опалубки требуется 1,5 человекочаса, а количество использований такой опалубки не превышает трех раз.

Одной из основных причин высокой сложности опалубочных работ является их низкий технический уровень, недостаточное количество надежной и удобной в использовании инвентарной опалубки, неудовлетворительное качество изготовления конструкций и элементов используемой опалубки, а также низкая степень унификации монолитных конструкций зданий и сооружений. Если сохранить текущий технический уровень опалубочных работ, то стоимость и сложность бетонных работ будут постоянно увеличиваться, поскольку трудозатраты на опалубочные работы в комплексе бетонных работ составляют 35-40%, а стоимость — до 25%.

Монолитные бетонные и железобетонные конструкции на промышленных объектах имеют различные размеры, формы, структуры и выступы, что усложняет процесс их монтажа и демонтажа. Иногда необходимо изготавливать специальные опалубочные конструкции, так как стандартные не подходят. Использование деревянной опалубки требует больших затрат труда на изготовление и доставку лишних материалов, что делает этот процесс менее эффективным.

Необходимо упростить процесс опалубочных работ путем: уменьшения разнообразия и количества типоразмеров монолитных конструкций; использования инвентарной многооборачиваемой опалубки, производимой на заводе; перехода к механизированному монтажу опалубки из укрупненных панелей и блоков с арматурой.

Наивысшая степень механизации опалубочных работ достигается при строительстве столбчатых и ступенчатых фундаментов для промышленных зданий, благодаря групповому монтажу однотипных фундаментов. В этом случае опалубочная конструкция собирается один раз для всей группы фундаментов.

После того, как монолитное основание изготовлено, опалубку снимают и переносят на место для создания другого фундамента (см. рис. 2). Если на объекте имеется 30 или более однотипных удобно расположенных фундаментов, то целесообразно изготовить для них блок-форму. Использование блок-формы позволяет увеличить уровень механизации работ по созданию опалубки до 95—97%. Практически опалубщики при наличии блок-формы занимаются проверкой ее на месте установки фундамента — если блок-форма неразъемная, то просто проверяют ее, а если разъемная, то разбирают угловые соединения при снятии и затягивают их при установке.

На сегодняшний день на строительных объектах применяют два типа блок-форм: неразъемные (конусные) и разъемные. Неразъемные формы снимают сразу после застывания бетона монолитных конструкций. Разъемные формы можно снимать через любое время после застывания бетона.

Большое количество различных типоразмеров ступенчатых фундаментов, которые часто встречаются на объектах промышленных зданий нулевого цикла, мешает широкому использованию блок-форм. Проектировщики стремятся создать типоразмеры фундаментов, чтобы сделать проект более экономичным, но в результате на одном объекте часто оказывается до 35 различных типоразмеров для всего 100-150 фундаментов.

Попытки использовать универсальные трансформируемые блок-формы для бетонирования разноплановых ступенчатых фундаментов пока не увенчались успехом. Такие блок-формы были разработаны в ЦНИИОМТП.

В настоящее время Государственным строительным контрольным предприятием (Госстроем) утверждена и введена в действие типовая серия фундаментов 1-412. Для бетонирования всех фундаментов данной серии Центральным научно-исследовательским институтом организации механизации труда в строительстве и промышленности (ЦНИИОМТП) разработана конструкция блок-формы. Широкое внедрение данной серии и механизированной технологии работ будет способствовать снижению стоимости и трудоемкости опалубочных работ.

Поскольку механизация опалубочных работ направлена прежде всего на уменьшение трудозатрат, необходимо остановиться на вопросах внедрения и изготовления опалубок для полноты картины.

Выгодность использования разборно-переставной опалубки ЦНИИОМТП типа «Монолит-72» с оборачиваемостью более 100 раз для производства опалубочных работ очевидна. Эта опалубка внедрена на площадь свыше 0,5 млн. м2, что, учитывая оборачиваемость, должно составлять 15% всего необходимого объема опалубки.

Опыт производства опалубочных работ на объектах различных министерств показывает, что механизация этих работ и сокращение затрат ручного труда зависят от многих факторов. Полная механизация опалубочных работ невозможно из-за специфики этих работ, большого разнообразия монолитных конструкций и других причин. Даже при максимальной степени механизации опалубочных работ останется много ручных операций, таких как устройство доборов по месту, установка распорок и стяжек, соединение панелей и коробов при установке опалубки, разъединение их при разборке и т. д. Немеханизированными останутся также операции по сборке панелей, как раскладка щитов в панели, соединение щитов между собой, раскладка схваток на панелях и соединение их со щитами и между собой, а Все операции по разборке опалубочных панелей.

На строительных объектах много времени тратится на сборку панелей и опалубочных конструкций из-за низкого качества элементов опалубки. Это связано с отсутствием специализированных производств по изготовлению опалубки.

Чтобы сократить затраты на ручной труд и повысить уровень механизации опалубочных работ, необходимо провести ряд мероприятий. Прежде всего, нужно унифицировать все монолитные конструкции. Для однородных конструкций нужно определить размерные модули и диапазоны значений размеров, которые могут принимать конструкции и отдельные их детали.

Для монолитных конструкций необходимо ясно определить уровень технологичности, исходя из сложности опалубочных работ. Также необходимо разработать нормативный документ для проектирующих организаций, который помимо установленных размеров и технологических требований к монолитным конструкциям будет содержать информацию о опалубках и экономической эффективности работ, проводимых при возведении монолитных конструкций. Этот документ поможет проектировщикам в этапе проектирования монолитных конструкций разработать план опалубочных работ и оценить затраты на ручной и механизированный труд. Данные о затратах на работы, связанные с созданием монолитных конструкций, должны быть учтены в экономических показателях проекта для оценки его реальной экономической эффективности.

После унификации и стандартизации проектирования монолитных конструкций необходимо разработать унифицированную типовую систему опалубочной оснастки, которая подойдет для всех областей строительства. Она должна включать в себя различные виды опалубок: мелкощитовую, крупнощитовую, блочную, туннельную и другие, а также комплектующие элементы для горизонтальных и наклонных поверхностей монолитных конструкций.

Такая унифицированная опалубочная система должна основываться на самых передовых конструкциях опалубок, используемых на строительных объектах в нашей стране и за рубежом. Для этого необходимо провести сравнительный анализ этих типов опалубок.

Производство опалубки следует организовать на специализированных заводах с использованием высокопроизводительного оборудования. Это позволит уменьшить трудозатраты при производстве и значительно повысить качество опалубок, что приведет к сокращению рабочего времени на строительных объектах при сборке и разборке.

Для уменьшения трудозатрат на опалубочные работы Важны используемые материалы. Особое значение имеют материалы, используемые для создания формирующих поверхностей опалубки.

Научно-исследовательским институтом опалубочных работ ЦНИИОМТП была разработана технология нанесения защитного синтетического покрытия на фанерную опалубку.

Для предотвращения налипания бетона на металл необходимо использовать стойкие защитные покрытия, но в настоящее время это не представляется возможным. Поэтому рекомендуется активно внедрять комбинированные опалубки, где все несущие элементы и каркас выполнены из металла, а поверхности, формующие бетонные конструкции, изготовлены из фанеры с защитным покрытием.

Металлические элементы опалубки можно изготавливать штампованными или из гнутых профилей, что позволит существенно сократить их массу по сравнению с аналогичными элементами из прокатных профилей. Уменьшение веса элементов и рациональное использование металла позволят снизить трудозатраты при производстве опалубки и строительстве бетонных конструкций.

Для выполнения опалубочных работ на строительных объектах необходимо привлекать специально подготовленные бригады и звенья рабочих, обладающих опытом выполнения данных работ с применением механизированных методов. Они должны иметь не только необходимые навыки, но также обладать опалубочной оснасткой, соответствующей конкретным требованиям, а также переносными рабочими площадками и другими приспособлениями для сборки и монтажа опалубочных конструкций и панелей.

Реализация указанных мер позволит существенно уменьшить затраты на ручной труд при проведении опалубочных работ, а также сократить время на сборку и разборку опалубочных конструкций.

Применение несъемных опалубок – реальный и эффективный способ повышения производительности труда. Изготовленные из различных материалов, таких как армоцемент, стеклоцемент, асбестоцемент, они служат для защиты железобетонных конструкций, создания разнообразных текстур на лицевых поверхностях и других подобных целей.