Для производства блоков несъемной опалубки из пенопласта применяются различные методы, такие как литье, прессование и вырубка. Литье является наиболее распространенным способом, при котором пенопласт заливается в форму и затем оставляется на сушку и отверждение.

Важно учитывать технологические особенности каждого метода, чтобы получить качественные блоки с необходимыми характеристиками прочности и устойчивости к воздействию внешних факторов.

- Вспенивание пенопласта: пенопласт нагревается до определенной температуры, при этом материал разбухает и становится объемным.

- Формование блоков: вспененный пенопласт заливается в предварительно изготовленные формы, где он затвердевает и принимает необходимую форму блока.

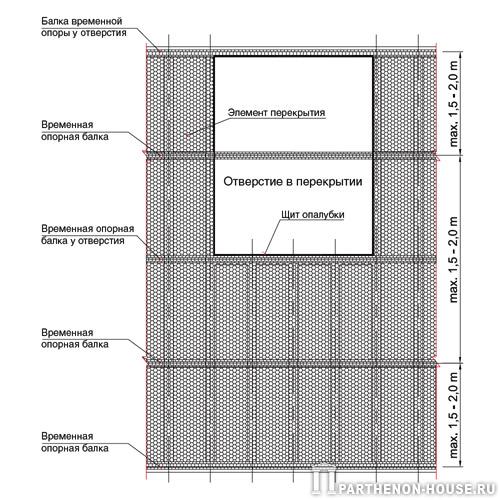

- Отверстия и крепежные элементы: при изготовлении блоков несъемной опалубки добавляются отверстия для вентиляции и крепежных элементов для удобства монтажа.

- Обработка краев: края блоков обрабатываются специальными инструментами для получения ровной и гладкой поверхности.

- Гидроизоляционные и теплоизоляционные покрытия: блоки обрабатываются специальными материалами для обеспечения гидроизоляции и теплоизоляции здания.

Несъемная опалубка

Несъемная опалубка — один из самых древних, современных, дешевых и дорогих видов опалубки, а также один из самых сложных и простых способов создания строительных конструкций.

В древней Греции уже использовали несъемную опалубку, возводя стены из бутовых камней и заливая пространство между ними смесью, похожей на современный бетон. Оттогда количество материалов, используемых в несъемной опалубке, только увеличивается, а технологии ее применения развиваются. Одной из причин использования несъемной опалубки является то, что конструкционный бетон обладает низкими тепло- и звукоизоляционными свойствами, большим весом и унылым серым видом. Кроме того, бетонная смесь, из которой формируется бетон, на время набора прочности требует опалубки.

Для создания монолитной бетонной или железобетонной конструкции необходимо:

- подготовить опалубку

- установить ее в соответствии с проектом

- при необходимости установить арматуру

- залить бетонную смесь

- через некоторое время удалить опалубку

Этот процесс сложно выполнить вручную, без специализированной строительной техники, и иногда даже после застывания бетона опалубку сложно отделить. Кроме того, тяжелый бетон часто требуется утеплять или облицовывать другими материалами, чтобы достичь желаемого внешнего вида. Это только общий перечень процессов, без учета всех деталей.

Идея применения несъемной опалубки заключается в уменьшении количества технологических процессов или упрощении выполнения оставшихся. Поэтому в качестве несъемной опалубки часто используются материалы, обладающие привлекательным внешним видом или хорошими тепло- и звукоизоляционными свойствами, а также легкие в обработке или способные сократить строительный процесс. Пока не существует идеального материала, который обладал бы всеми этими свойствами. Ниже представлен перечень строительных материалов, которые используются в качестве несъемной опалубки. Этот список не является полным, но позволяет ознакомиться с основными видами несъемной опалубки:

Грунт

Если нужно построить простой ленточный фундамент шириной 40-60 см и глубиной до 1 м, то, при условии хороших характеристик грунта, нет необходимости выкапывать траншею шириной 1-2 метра для опалубочных работ. Вместо этого можно использовать экскаватор с широким ковшом, чтобы сразу заполнить траншею бетоном (и, если нужно, установить арматуру). Такой способ позволяет экономить не только на земляных работах, но и полностью избежать опалубочных работ. Грунт в этом случае можно рассматривать как несъемную опалубку.

(кирпич) — материалы с привлекательным внешним видом и обычно высокой прочностью. Это позволяет избежать отделки поверхностей, особенно стен. Камни и кирпичи использовались как несъемная опалубка уже давно. Сейчас кирпич чаще всего используется для этой цели, облегченную кладку.

Для усиления стены кладка ведется с перевязкой через каждые 4-5 рядов (4-5 ложковых рядов и 1 тычковый). Пространство между ложковыми рядами наполняется легким или поризованным бетоном, обладающим хорошими теплоизоляционными свойствами. Вместо бетона может быть использован любой другой теплоизоляционный материал, но тогда кирпич уже не будет несъемной опалубкой.

Методы производства блоков несъемной опалубки из пенопласта являются эффективным и инновационным решением для строительства. Использование пенопласта позволяет сократить сроки строительства за счет легкости материала и его простоты в обработке. Блоки из пенопласта обладают высокой теплоизоляцией, что способствует снижению затрат на отопление здания.

Среди основных методов производства блоков несъемной опалубки из пенопласта можно выделить формование в специальных формах или на многоконтурных станках. Эти методы позволяют получить блоки необходимой формы и размеров с высокой точностью. Дополнительно блоки могут покрываться защитным слоем, чтобы улучшить их прочность и долговечность.

Преимущества использования блоков несъемной опалубки из пенопласта очевидны: низкая стоимость материала, простота монтажа, высокие тепло- и звукоизоляционные характеристики. К тому же пенопласт является экологически чистым материалом, не содержащим вредных веществ, что делает его безопасным для здоровья человека.

Методы производства блоков несъемной опалубки из пенопласта

Переключение навигации

Производство несъемной опалубки: технология и особенности

МЕНЮ

Уникальная несъемная опалубка из пенополистирола предназначена для быстрого строительства зданий различной этажности. Сегодня эта технология превосходит все известные методы строительства по многим параметрам: теплоизоляции, звукоизоляции, комфорту, простоте, долговечности, скорости и стоимости. Возведение зданий с несъемной опалубкой возможно для жилых, общественных и специальных объектов.

Основные достоинства строительства с использованием несъемной опалубки:

- Малый вес стен

- Простая технология

- Возможность строить без применения тяжелой техники

- Ускорение строительства до 10 раз

- Сокращение затрат на строительство до 70%

- Экономия стеновых материалов

- Масса стены без отделки — от 280 до 300 кг/м 2

- Расход бетона — примерно 150 литров на 1 м2 стены

- Коэффициент теплопроводности — Л 0 = 0,036 Вт/мК без учета внешней и внутренней отделки и при эксплуатации в условиях климатических зон А и Б

- Паропроницаемость — 0,032 мг/(м.ч.Па)

- Акустическая изоляция — 46 децибел

- Допуск для объектов 1-ой категории

Существуют два способа производства блоков несъемной опалубки из пенопласта: литьевой и вырезной методы. Неважно, каким образом производятся блоки несъемной опалубки, плотность используемого пенопласта должна быть от 25 до 35 кг на кубический метр.

Процесс литья заключается в том, что блоки несъемной опалубки формируются в специальной форме. Технология производства блоков несъемной опалубки при литье идентична производству пенопластовых листов. Хотя оборудование для производства блоков несъемной опалубки методом литья стоит дороже, этот способ производства является более технологичным.

| Производство несъемной опалубки методом литья блоков | ||

| Технология вспенивания | Изготовление блоков | Заполнение формы гранулами |

|  |  |

| Подача пара | Открываем форму. | Готовый блок |

|  |  |

Производство блоков несъемной опалубки методом вырезки менее технологично, чем литьевой способ, но требует меньших затрат на оборудование. Этот метод заключается в вырезании половинок блоков из большого блока пенопласта, которые затем соединяются при помощи пластиковых перемычек.

Такой способ производства позволяет получать блоки несъемной опалубки любых размеров и толщин, без необходимости использовать дополнительное оборудование для перенастройки. Использование перемычек разного размера также позволяет создавать стены разной толщины.

МОНОЛИТНОЕ СТРОИТЕЛЬСТВО С НЕСЪЕМНОЙ ОПАЛУБКОЙ – ТЕХНОЛОГИЯ 21 ВЕКА

В 60-х годах прошлого века австрийский инженер предложил создавать несъемную опалубку из пенополистирола в виде полых блоков, которые можно было соединять в стену, а затем заливать бетон внутрь. После застывания бетона получалась стена-сэндвич, состоящая из бетона и теплоизоляционной «рубашки» из пенополистирола. Таким образом, такая стена не нуждалась в дополнительном утеплении. С тех пор пенополистирольные блоки несъемной опалубки постоянно усовершенствовались и внедрялись в производство различными компаниями в разных странах.

При использовании несъемной опалубки из пенополистирола, монолитная стена будет обшита пенополистиролом с обеих сторон, образуя уникальную конструкцию "сэндвич". Технология строительства таких стен с использованием пенополистирольной опалубки позволяет создать стену толщиной 25-35 сантиметров, которая имеет такую же теплопроводность, как кирпичная стена толщиной почти в полтора метра. Двусторонняя теплоизоляция обеспечивает минимальные температурные колебания и защищает стену от возможных трещин. Монтаж несущих стен при использовании несъемной опалубки не представляет трудностей и доступен даже людям без специальных знаний.

Для создания арок и других нестандартных проемов достаточно вырезать нужную форму в пенополистирольном каркасе, затем заливать бетон и закрепить снизу опалубку из фанеры. Пенополистирольные блоки выполняют роль опалубки, утеплителя и звукоизоляции, а в специальных отверстиях можно прокладывать различные инженерные коммуникации — от электричества до систем отопления и кондиционирования. В результате всех технологических процессов — установки стеновых блоков и перекрытий — получается здание, которое можно рассматривать как жесткую монолитную бетонную конструкцию, обернутую пенополистирольной тепло- и звукоизоляционной оболочкой.

Многие задаются вопросом, как обработать стены, покрытые пенополистиролом. В действительности, ответ прост: пенополистирол легко облицовывается штукатуркой. Что касается внутренних стен, их можно обшить гипсокартоном, обеспечив большую площадь соприкосновения и более прочное крепление. Если вы предпочитаете крепить облицовку напрямую к бетону, используйте анкеры. Убрать слой пенополистирола можно с помощью строительного фена, но не злоупотребляйте этим, чтобы не ухудшить теплоизоляцию стены.

Какие преимущества есть у использования технологии несъемной опалубки из пенополистирола? Их множество, и все они способствуют ускорению и удешевлению строительства вашего коттеджа:

- Уменьшение затрат на транспортировку. При сравнении с применением кирпича расходы на транспортировку пустотелых блоков из пенополистирола в 3-4 раза ниже. За одну поездку можно привезти комплект блоков на строительство целого дома.

- Сокращение временных и материальных затрат на погрузку и разгрузку. Например, один человек может легко разгрузить целую "фуру" опалубки за 30 минут без использования специальной техники.

- Для строительства 1 квадратного метра стены с использованием технологии несъемной опалубки требуется 0,43 часа человеко-часов (в 10 раз меньше, чем для строительства такой же стены из кирпича). Многие недооценивают этот факт. Он означает:

- При равном количестве рабочих вторую стену (с несъемной опалубкой) можно построить в 10 раз быстрее;

- 1 рабочий сможет построить вторую стену за то же время, за которое 10 рабочих построят первую стену из кирпича.

Related Posts

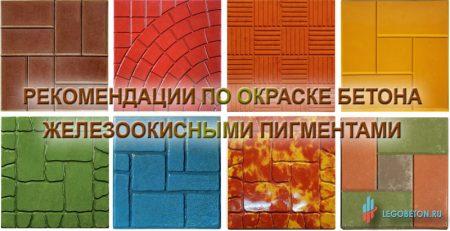

Пигменты для бетона – рекомендации по применению

Уникальное руководство по использованию оксидов железа для тонирования бетона и цементно-гипсовых смесей. Основные факторы, влияющие на окончательный результат. Читать полностью.

Как изготовить балясины и другие элементы балюстрады из бетона своими руками

Инструкция, содержащая подробное описание процесса создания круглых балясин, перил, столбов и других элементов балюстрады из архитектурного бетона с использованием специальных пластиковых форм. Ознакомиться с материалом можно здесь.

Применение универсальной несъемной стяжки опалубки СВТ-2 и Шурупа ГБ Ф18

НЕСЪЕМНАЯ СТЯЖКА ОПАЛУБКИ СВТ-2 – это специальный компонент, который используется для закрепления опалубочных элементов в необходимом положении во время строительства быстро собираемых монолитных конструкций. Узнать больше .

Преимущества и недостатки пластиковой формы “Садовая дорожка” и ее альтернативы.

Каким образом можно создать красивую бетонную дорожку в своем саду? Мы сравнили форму "Садовая дорожка" и более обычный вариант — пластиковую форму, чтобы вы могли сделать правильный выбор. Прочитать подробнее

Почему ржавеют стены и потолок. Коррозия металлической арматуры в бетоне.

Как предотвратить или замедлить процесс коррозии металлической арматуры в бетоне? Возможно использование защитного слоя арматуры или замена металлической арматуры. Узнайте больше о проблеме ржавеющей металлической арматуры в бетоне.

Строительная революция: композиты набирают силу

Использование стеклопластиковой арматуры в монолитном строительстве все более распространено, вытесняя традиционные металлические материалы. Доля композитной арматуры на рынке медленно, но верно увеличивается. В ближайшем будущем ожидается дальнейший рост ее популярности.

Что лучше : пенобетон vs газобетон

Существует спор о том, что лучше — пенобетон или газобетон, и у каждого из этих материалов есть свои сторонники. У. читать .

Лего-кирпич: практика применения.

Строительные блоки Лего используются в малоэтажном строительстве на территории России. Получите информацию о преимуществах данной практики читая статью по ссылке.

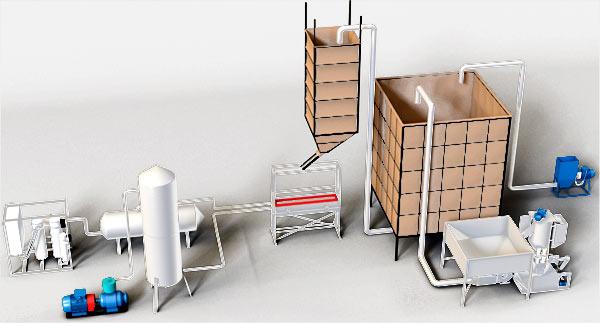

1. Представляем вам возможную комплектацию линии для производства блоков несъемной опалубки из пенополистирола на основе блок-формы БФО — 01.

Используя наше оборудование для опалубки, вы сможете расширить ассортимент вашего предприятия, которое уже производит пенопласт, докупив только блок-форму для производства блоков несъемной опалубки.

Наше оборудование позволяет производить от 120 до 480 блоков за смену 8 часов (от 360 до 1440 блоков в сутки).

Несъемная опалубка — список оборудования:

- Материалы для предвспенивателя

- Автоматическая подача и дозировка сырья в предвспениватель несъемной опалубки

- Приемный бункер предвспенивателя с трубой вентури

- Блок-формы (несъемная опалубка)

- Столы для резки пенопласта

- Столы для фигурной резки пенопласта в 3D формате

- Дробилка отходов

- Парогенераторы

- Пульты управления оборудованием для несъемной опалубки

- Пневмотранспорт

1 ПРЕДВСПЕНИВАТЕЛИ

Передвспениватель ПН — 01 для непрерывного вспенивания

8 АВТОМАТИЧЕСКАЯ ПОДАЧА И ДОЗИРОВКА СЫРЬЯ В ПРЕДВСПЕНИВАТЕЛЬ

9 Дозатор ПС — 01 (используется с предвспенивателем ПН-01, ПЦ-02, ПН-04)

10 Устройство автоматической подачи сырья ПС — 02

11 ПРИЕМНЫЙ БУНКЕР ПРЕДВСПЕНИВАТЕЛЯ С ТРУБОЙ ВЕНТУРЕ

12 Приемный бункер ПБ-01

12 Приемный бункер-сушка ПБ-02

13 Вентилятор приемного бункера с подогревом

14 БУНКЕР ВЫЛЕЖИВАНИЯ

15 Бункер вылеживания сборный

16 Мешок вкладыш в бункер

17 Вентиляторы для пневмотранспорта бункеров вылеживания

18 Труба вентуре для бункеров вылеживания

19 Промежуточный бункер блок формы, предвспенивателя

20 Мешок вкладыш в промежуточный бункер блок формы, предвспенивателя

21 Производство несъемной опалубки. БЛОК-ФОРМЫ

24 Блок – форма БФО — 01

25 Блок-форма БФО-02 AUTO

Конструкция блока формы БФО-02 представляет собой сборную матрицу-пуансон. Внутри блока формы находится раздвижная камера, одна часть которой является матрицей, а другая — пуансоном. Камера блока формы закреплена на специальной раме. На одной из сторон камеры расположены толкатели, с помощью которых полученный блок несъемной опалубки выталкивается из камеры.

В боковые стенки блока формы установлены коллекторы паропровода, через которые подается пар. В боковых крышках также установлен паровой коллектор.

В стенах блока формы размещены шаровые краны для слива конденсата и для сброса избыточного давления. При подаче пара в блок формы следует оставлять сливной кран несколько открытым для сброса конденсата и избыточного давления. В стенке блока формы также предусмотрено гнездо для подключения термодатчика. Время приведения блока формы в рабочий режим составляет 5-10 минут.

Создание каждого блока несъемной опалубки занимает всего 1,5-2 минуты. Этот процесс включает в себя загрузку формы (20 секунд), подачу пара (20-30 секунд), вакуумирование (30 секунд) и выгрузку блока (20 секунд). Производительность блока зависит от качества пара, качества сырья и опыта персонала.

Блок формы БФО-02 AUTO позволяет производить два вида блоков: П-образные и Н-образные.

Для производства Н-образных блоков вставляется специальная заглушка, которую убирают для производства П-образных блоков. Перенастройка занимает всего 1 минуту.

Комплект поставки блока формы включает в себя пульт управления с различными функциями:

1. Механизм автоматической загрузки формы 2. Механизм автоматической подачи пара в форму 3. Автоматический вакуумный насос 4. Устройство автоматического управления открываниемзакрыванием формы 5. Оборудование для контроля 6. Датчики температуры 7. Пакетные выключатели

Формовочный блок серии БФО-02 для производства неподъемных опалубочных блоков поставляется в собранном состоянии. Упаковка осуществляется в полиэтиленовые пакеты, и можно заказать упаковку в деревянный ящик за дополнительную плату.

34 Производство пенопласта. Столы для фигурной резки пенопласта в 3D формате

35 Станок для фигурной резки пенопласта в двух плоскостях FRP 2400 – 2D стандарт

Фигурная резка пенопласта позволяет обрабатывать пенополистирол и экструдированный пенопласт любой плотности. Здесь вы сможете вырезать огромное количество различных деталей, фигур, элементов рекламы и украшений для фасадов.

На станке фигурной резки пенопласта можно создавать погонажные изделия (например, плинтус, наличник), скорлупы для утепления труб, элементы фасадной отделки, колонны, утеплитель для шифера, утеплитель для профлиста, буквы любого формата и многое другое. Управление станком осуществляется с помощью компьютера и специальной программы, разработанной нашим программистом — Александром Дорофеевым.

Наша программа управления станком фигурной резки пенопласта абсолютно уникальна и отличается от программ других производителей. Мы устранили все недостатки подобных программ, чтобы обеспечить беспроблемную работу с нашим программным обеспечением. Если возникнут затруднения при использовании нашей программы, мы готовы бесплатно и быстро помочь в их устранении. Станок поставляется в разобранном виде, для начала работы нужно следовать инструкции по сборке, подключить его к компьютеру через LPT порт и установить программу управления. Просто и удобно!

Обычно, установка станка для фигурной резки пенопласта занимает от трех до четырех часов. В случае возникновения проблем при сборке станка для фигурной резки пенопласта, вы можете заказать услугу шеф-монтажа станка FRP прямо на вашем объекте. Стоимость шеф-монтажа станка для фигурной резки пенопласта FRP составляет 15 000 рублей + все расходы на проезд и питание одного человека.

Время перевода станка для фигурной резки пенопласта в рабочий режим составляет 5 минут. Станок для фигурной резки пенопласта состоит из алюминиевой рамы, алюминиевых направляющих и алюминиевого портала. Резка пенопласта на станке FRP осуществляется термическим способом с использованием нихромовой нити. Диаметр нихромовой нити для фигурной резки пенопласта может варьироваться от 0.3мм до 0.5мм.

Для достижения более точного реза пенопласта рекомендуется смазывать направляющие портала и каретки силиконовой смазкой. Станок для фигурной резки пенопласта способен работать одновременно с до 6 режущими нитями. Это означает, что станок для фигурной резки пенопласта может одновременно вырезать до 6 однотипных изделий.

Режущая нихромовая нить является расходным материалом и не подлежит гарантийному обслуживанию или замене. Блок управления для станка фигурной резки пенопласта состоит из трех плат: платы нагрева и двух плат управления шаговыми двигателями. Для работы станка фигурной резки пенопласта не требуется покупать отдельный трансформатор.

Регулировка нагрева нити осуществляется в пределах 0-100% с шагом 1%. Для более качественного реза пенопласта рекомендуется подключать блок управления для станка фигурной резки пенопласта через стабилизатор напряжения.

Это способствует гладкому и точному резу пенопласта, и защищает блок управления от напряжений, обеспечивая долговечность работы станка фигурной резки пенопласта в целом. Все станки FRP комплектуются УЗО от фирмы ABB, что обеспечивает 100% защиту от поражения электрическим током для оператора. Электронные компоненты блоков управления собраны из современных иностранных микросхем и других деталей, гарантируя надежность работы наших станков фигурной резки пенопласта.

Уникальность нашего станка для фигурной резки пенопласта заключается в простоте конструкции и высоком качестве материалов. Наши станки продаются по самой низкой цене в Российской Федерации, благодаря указанным факторам и более чем 5-летнему опыту производства.

За время с начала производства было продано более 300 станков FRP. Основное различие между серией 2D и серией 3D заключается в отсутствии поворотного стола у первой. Станок поставляется в разобранном виде, упакованный в полиэтилен.

Для упаковки станка в деревянный короб необходимо дополнительно заплатить. Рекомендуется устанавливать станок в отапливаемом помещении не менее чем 20 м2. Наличие приточно-вытяжной вентиляции обязательно. Каждый станок для фигурной резки пенопласта имеет уникальный номер.

В комплект поставки станка входит: станок PANEVIN FRP — 2400 2D в разобранном виде, нить из нихрома длиной 50 метров, блок управления для станка фигурной резки пенопласта, паспорт для станка FRP и программа для управления станком. Фанерные вставки, стабилизатор напряжения и компьютер не включены в комплект поставки станка ФРП. При изготовлении станка для фигурной резки пенопласта используются следующие комплектующие:

Литьевой метод изготовления несъемной опалубки

Производство несъемной опалубки по литьевому методу включает в себя отливку блоков формы (цельных или половинчатых) в специальную форму. Технология изготовления несъемной опалубки по литьевому методу аналогична производству пенопласта (пенополистирола) в листовой форме. Для изменения формы или размера блока несъемной опалубки необходимо использовать соответствующую форму. Каждая форма соответствует определенному виду блока несъемной опалубки. Оборудование, применяемое для производства несъемной опалубки по литьевому методу, стоит значительно дороже, однако этот способ производства является наиболее передовым.

Технология производства несъемной опалубки по литьевому методу включает следующие этапы:

1. Пенение. Когда гранулы ПСВ попадают в камеру для пенения, они начинают пениться, превращаясь в хорошо известные шарики.

2. Выдержка. После пенения, гранулы транспортируются в бункер для выдержки с помощью пневмотранспорта. Гранулы должны пролежать в бункере от 12 до 24 часов. За это время давление внутри гранул стабилизируется, они Высыхают, так как после камеры пенения они выходят очень влажными, а иногда даже мокрыми.

3. Формование. После бункера для выдержки, гранулы попадают в формовочный блок, где под воздействием пара происходит формование блока из несъемной опалубки. В замкнутом пространстве шарики пенопласта склеиваются между собой, превращаясь в монолитный блок.

Метод изготовления несъемной опалубки путем вырезки, хотя менее современный, зато оборудование для него дешевле, чем для литьевого метода. При вырезном методе изготовления несъемной опалубки из большого блока пенопласта вырезаются части для блока несъемной опалубки, которые затем объединяются с помощью пластиковых перемычек. Применение вырезного метода для изготовления блоков несъемной опалубки позволяет создавать опалубку различной толщины и размера без необходимости покупки дополнительного оборудования. Также использование перемычек различного размера позволяет возводить стены различной толщины.

Наш поставщик — компания ГК "Мовстрой — 31". В ассортименте данной компании представлено более полутора десятков разнообразных блоков несъемной опалубки: торцевые заглушки, прямые стеновые модули, потолочные блоки, угловые блоки нескольких видов, Т-образные и поворотные блоки. Благодаря такому разнообразию форм можно строить не только типовые, но и нестандартные конструкции, включая и криволинейные планы. Наша продукция обладает долговечностью и экономичностью, а также имеет сертификат качества и гарантию для клиентов.

Примеры работ

Частые вопросы

Одна из наиболее эффективных опалубок — это несъемная опалубка из пенопласта.

Многие люди задают вопросы о ее безопасности и требованиях к планировке дома.

Пожаробезопасность технологии

Пенополистирол широко используется в строительстве. Для изготовления несъемной опалубки из пенополистирола используется полистирол марки ПСВ-С, который относится к трудновоспламеняемым материалам. За счет антипиреновых добавок, самозатухание происходит за 2-3 секунды.

Требования к планировке дома

Для дома из несъемной опалубки необходимо учитывать особенности объемно-планировочного решения, чтобы обеспечить ее эффективное использование.

Возможно ли строить дом из несъёмной опалубки при отрицательных температурах воздуха?

Да, строительство домов из несъёмной опалубки возможно даже при отрицательных (до -10 °C) температурах. Опалубка служит своеобразным термосом для заливаемого бетона и надежно защищает его от мороза.

Опасен ли пенополистирол для здоровья?

Пенополистирол абсолютно безвредный и экологически чистый материал. Из него изготавливают одноразовую посуду, а также упаковку для продуктов питания. По санитарно-гигиеническим стандартам пенополистирол может контактировать с любыми пищевыми продуктами.

- Сертификаты

- Доставка и оплата

- Возврат и обмен

- Гарантии

Присоединитесь к нашей амбициозной и ответственной команде, где высоко ценится инициативность и нестандартный подход к решению задач.