Опалубка применяется при выполнении монолитных кладок, то есть при строительстве стен, колонн, плит и других элементов из бетона. Опалубка представляет собой временную конструкцию, которая создается для заливки бетона и придания ему необходимой формы и размеров.

Без использования опалубки бетон не сможет обрести нужную форму и прочность, поэтому применение опалубки является обязательным при возведении строений из монолитного бетона. Опалубочные работы требуют определенного опыта и профессионализма, чтобы обеспечить качественное выполнение кладки и долговечность построенных конструкций.

- Опалубка используется для выполнения бетонных кладок в строительстве зданий и сооружений.

- Применение опалубки необходимо при возведении стен, колонн, перекрытий, лестниц и других бетонных конструкций.

- Опалубка обеспечивает правильную форму и размеры бетонных элементов, а также позволяет контролировать качество выполнения кладки.

- Благодаря использованию опалубки возможно создание более прочных и долговечных бетонных конструкций.

- Опалубка также ускоряет процесс строительства и повышает эффективность работы бригады строителей.

Укладка кирпичного цоколя на фундамент

Уникальный текст по кладке цоколя из кирпича для улучшения устойчивости конструкции дома.

- Особенности и характеристики цоколя

- Инструменты и материалы для работы

- Подготовка фундамента перед кладкой

- Процесс гидроизоляции

- Выравнивание фундамента перед кладкой кирпичом

- Различные методы выравнивания фундамента

- Пошаговая инструкция для кладки цоколя

- Подготовка кирпича

- Смешивание раствора

- Кладка цоколя: пошаговая инструкция

- Занимаемся возведением стен

- Производим утепление строений

- Завершающий этап — отделочные работы

Основные характеристики

Внешний вид материала и форма цоколя напрямую зависят от выбора фундамента. Если речь идет о ленточном фундаменте, то цоколь обычно располагается над землей в виде плоского покрытия. Кирпичная кладка цоколя играет ключевую роль в обеспечении устойчивости всей конструкции.

Однако неправильный выбор материала или ошибки в процессе строительства могут привести к деформации цоколя, который находится между отмостком и стенами здания. Нормы строительства должны строго соблюдаться, поскольку цоколь постоянно подвержен воздействию осадков и механическим повреждениям.

Важной частью процесса также является выбор материала. Идеальным вариантом считается обожжённый кирпич красного цвета, который обладает однородной структурой и гладкой поверхностью. Следует отметить, что для таких работ также подходит силикатный камень, но только на участке выше гидроизоляции.

Важно! При использовании силикатного кирпича необходимо обеспечить защиту от атмосферных осадков.

Многократно используемые сборно-разборные опалубки — важный элемент современного монолитного домостроения, который влияет на сроки и качество возведения конструкций. Опалубочные системы должны обладать высокой прочностью, надежностью и долговечностью, а также соответствовать требованиям по нагрузкам и прогибам в зависимости от их назначения.

Кроме того, высокие требования предъявляются к точности изготовления и надежности опалубочных систем. Их качество напрямую зависит от использования современного оборудования и передовых технологий. Опалубки могут быть изготовлены как из стали полностью, так и с использованием элементов других материалов (рис. 4.32).

Выбранный материал имеет значительное влияние как на технические параметры опалубки, так и на ее цену. Существует производство стальных опалубочных систем как за рубежом, так и в России.

Изображение 4.32 — Опалубка из стали

Для создания опалубок используется сталь, которая может быть оцинкованной или гальванизированной с порошковым покрытием. Это покрытие не только защищает сталь от коррозии, но и облегчает очистку опалубки в процессе использования. Сталь обладает высокой несущей способностью и хорошей устойчивостью к деформациям. Кроме стали, для производства опалубочных систем также используется алюминий (см. рис. 4.33), а именно сплав алюминия и кремния (для улучшения прочностных характеристик).

Алюминиевая опалубка (рисунок 4.33) представляет собой общий вид элементов из легкого, прочного и устойчивого металла — алюминия. Однако, несмотря на свои преимущества, алюминий подвержен коррозии, поэтому его элементы требуют специальной антикоррозионной обработки.

Сравнивая с стальной, алюминиевая опалубка легче в три раза, что позволяет существенно уменьшить стоимость и трудоемкость транспортировки и монтажа. Однако, алюминиевые элементы менее поддаются восстановлению и легче подвержены деформации по сравнению со стальными.

Применение принципа экструзии для производства алюминиевых элементов опалубки обеспечивает необходимую жесткость конструкции, что делает их востребованными в строительной индустрии.

Использование древесины для изготовления элементов опалубки связано с ее относительно низкой стоимостью. Преимущественно для изготовления деревянных элементов применяется клееная древесина. Клееные элементы обладают малой деформируемостью и высокой прочностью. Однако известно, что древесина обладает существенным недостатком — гигроскопичностью. Деревянные элементы поглощают воду из бетона, меняя свои размеры, что приводит к снижению их грузоподъемности и появлению прогиба.

При механических повреждениях деревянные элементы опалубки не всегда поддаются восстановлению, поэтому требуется их частая замена.

Для быстро изнашивающихся, часто заменяемых (так называемых расходных) элементов используют фанеру, клееную древесину и пластмассу.

Существует различные критерии классификации современных опалубочных систем. Например, по области применения — опалубки для стен, перекрытий, колонн, лифтовых шахт и других конструкций. Условное деление, так как опалубочные системы для стен также могут быть использованы для изготовления колонн. Существуют также многофункциональные и универсальные опалубки.

В зависимости от конструктивных особенностей, опалубки могут быть рамными и балочными. Рамные и балочные опалубки применяются при строительстве различных элементов стен, перекрытий, колонн, лифтовых шахт и других конструкций малоэтажных и высотных зданий.

Также разработаны опалубочные системы для выполнения специальных задач: опалубка кольцевых стен с изменяемым радиусом, переставная опалубка, туннельная опалубка, односторонняя опалубка и т. д.

Давайте рассмотрим более подробно различные виды глубоких систем для строительства стен.

Типы рамных опалубочных систем. В рамную опалубочную систему входят каркасные панели, опорные элементы и крепежные детали. При необходимости могут использоваться угловые элементы (внешние и внутренние), а также подпоры для бетонирования и леса.

Основу рамных опалубочных систем составляют каркасные панели. Они сделаны из несущей металлической рамы (стальной или алюминиевой), жестких ребер и опалубочных панелей. Рама из специального полого профиля с фасонной поверхностью защищает края опалубочной панели и позволяет соединить элементы в любом месте. Металлический каркас не только обеспечивает необходимую прочность конструкции опалубки, но и значительно упрощает и ускоряет установку модульных элементов.

Немецкие специалисты разработали новый тип материала, который они называют "сэндвич". Этот материал отличается низкой гигроскопичностью, легким весом по сравнению с фанерой, устойчивостью к ультрафиолетовому излучению, стойкостью к механическим повреждениям, плохой адгезией к бетону и легкостью в очистке.

Сэндвич-материал состоит из слоя пенопропилена, облицованного с двух сторон алюминиевыми листами и слоями РР-полипропилена. Он используется для изготовления опалубочных плит, стоимость которых примерно в два раза выше, чем у фанерных щитов. Однако эти плиты обеспечивают большее количество циклов использования опалубки и улучшают качество бетона.

Для того чтобы стена или потолок имели идеально ровную поверхность, крайне важно сохранить геометрию опалубки во время бетонирования. Каждый производитель уделяет большое внимание разработке уникальных соединительных деталей (замков, анкерных элементов, накладок и других), которые обеспечивают прочное, надежное и ровное соединение элементов опалубки. Соединения между элементами опалубки должны быть выполнены таким образом, чтобы каркас системы выдерживал высокие нагрузки на сжатие, растяжение и изгиб. Основным преимуществом крепежных систем опалубки считается возможность ручной сборки с применением минимального количества простых инструментов, а также использование минимального количества соединительных элементов для достижения необходимой жесткости конструкции.

Широкий ассортимент крепежных изделий, производимых ведущими компаниями, включает в себя специальные угловые зажимы, накладки и другие элементы для соединения опалубочных модулей перпендикулярно или под различными углами (различные стационарные и шарнирные угловые элементы).

Опалубочные системы с балками. Эта система включает в себя балки, щиты, элементы крепления, подпорные элементы, ригели, подмости для бетонирования и леса.

Балки — основной элемент опалубочных систем. Они представляют собой конструкцию из древесины двутаврового сечения, способную выдерживать большие нагрузки. Детали из древесины могут быть цельными или клееными по длине и сечению. Длина балок нормирована.

Выбор опалубочных систем. На рынке России представлены в основном зарубежные фирмы, которые имеют большой опыт разработки и производства таких товаров. Постоянно улучшаются выпускаемые ими элементы опалубки и крепежа, разрабатываются новые конструктивные решения, используются современные материалы.

Большинство этих разработок также доступно на российском рынке. Западные фирмы, заинтересованные в долгосрочном сотрудничестве с российскими партнерами, открывают представительства в России или даже свои производства. Опалубочные системы — сложные конструкции, требующие технического сопровождения, программного обеспечения и обучения персонала. Отечественные предприятия также разрабатывают современные конструкции опалубок, но их ассортимент еще не дотягивает до западных аналогов, так как у них еще не хватает опыта апробации конструктивных решений на практике, на котором могут похвастаться западные производители. Однако сейчас можно отметить положительную тенденцию к улучшению качества российских опалубочных систем, кроме того, с экономической точки зрения российские опалубки превосходят западные.

Диапазон цен на опалубочные системы весьма значительный — от 50 $/ м 2 за отечественные опалубки до 250 $/ м 2 за импортные.

Уникальные особенности опалубочных систем.

• Комплексность системы. Комплексные системы, благодаря разнообразию входящих в них изделий, позволяют создавать конструкции различных форм и размеров (горизонтальные и вертикальные), начиная с мелких строений и заканчивая комплексами электростанций. Следует отметить, что приобретать комплексные системы не обязательно целиком и сразу. Компания может начать с приобретения одного типа опалубки в соответствии с задачами и финансовым положением, а затем постепенно расширять ассортимент изделий, уверенно зная, что все элементы системы будут соединяться между собой.

• Важность качественных замков и крепежных элементов. От качества крепежных элементов во многом зависит качество получаемой поверхности стен, перекрытий, колонн и т.д., а также скорость монтажа. Крепежные элементы должны обеспечивать быстрое и безопасное соединение элементов опалубки в горизонтальных и вертикальных конструкциях.

• Наличие специального программного обеспечения, позволяющего на основе проектной документации и предполагаемых сроков строительства планировать последовательность опалубочных работ, рассчитывать необходимое количество транспортных единиц, составлять точные спецификации элементов опалубки и смету затрат.

• Предоставление технической поддержки и обучение персонала.

• Предоставляется возможность аренды опалубки у многих ведущих фирм. Это позволяет опробовать новые системы или их элементы перед покупкой.

Использование несъемной опалубки при возведении стен представляет собой смешение двух технологий: монолитного домостроения и возведения стен из пустотных блоков или крупноразмерных панелей.

Этапы данной технологии включают в себя возведение участка стены из специальных блоков или панелей, установку арматуры (за исключением случаев монтажа арматуры в панелях на заводе) и заливку бетоном внутренних пустот.

Блоки (или панели) в данной технологии выполняют функции опалубки, но в отличие от сборно-разборной опалубки, они не демонтируются после достижения необходимой прочности бетоном, а остаются частью стены.

В странах с трудными климатическими условиями несъемные опалубки для строительства жилых домов, небольших промышленных и хозяйственных построек получили широкое распространение. Ограничения высоты применения таких систем обычно составляют 5 этажей.

Главным преимуществом несъемных опалубок является их небольшой вес, простая технология и возможность вести строительство без использования тяжелой техники. Именно поэтому владельцы загородных домов часто предпочитают этот способ строительства.

Использование несъемной опалубки из пенополистирола имеет ряд преимуществ. Одно из основных — возможность строительства многослойных ограждающих конструкций с необходимым сопротивлением теплопередачи за один цикл. Таким образом, стена сразу становится "теплой" и не требует дополнительного утепления. "Сэндвич" железобетон, покрытый слоями теплоизоляции с двух сторон — именно такое строение создается при использовании данной технологии.

На рисунке 4.34 можно увидеть фрагменты несъемной опалубки из пенополистирола. Важно отметить, что помимо высоких теплоизоляционных характеристик, данная стена обладает также и хорошей звукоизоляцией.

Однако следует помнить, что пенополистирол — горючий материал, поэтому особое внимание необходимо уделить защитно-декоративным покрытиям как с внутренней, так и с наружной стороны стены.

Из-за того, что внутренний слой ограждающей конструкции состоит из пенополистирола, жильцам может быть сложно установить полки, шкафы и т.д. на стену. Дюбели должны быть закреплены в бетонном слое, учитывая длину крепежных элементов и их расположение в соответствии с конструктивными особенностями ограждающей конструкции (чтобы избежать попадания только в слой пенополистирола или в воздушные полости).

Как уже упоминалось, элементы опалубки могут быть в форме блоков (самый распространенный вариант) или в виде панелей. Давайте подробнее рассмотрим эти две конструктивные системы.

Строительные блоки из пенополистирола, предназначенные для использования в качестве несъемной опалубки, состоят из двух пластин, соединенных специальными стяжками. Пространство между этими пластинами заполняется бетоном, который после затвердевания образует монолитную стену. Для армирования бетона используются вертикальные и горизонтальные стержни из арматуры.

Специальные стяжки должны быть выполнены из материала и иметь такую форму, чтобы обеспечить неизменность геометрии стен во время заливки бетоном и выдерживать давление свежеуложенной бетонной смеси. Для этих целей в пенополистирольных блоках используются два материала: пенополистирол и специальный пластик, например полипропилен. Предпочтительнее использовать стяжки из пластика, так как пенополистирольные требуют более бережного обращения при заливке бетона.

Главным элементом конструкции является стеновой блок, который выполняется в различных размерах. Кроме того, система обычно включает угловые блоки (под разными углами), заглушки для концов, а также другие дополнительные элементы, такие как блоки с выступами для кирпичной кладки и конические блоки.

Чем больше выбор блоков в системе, тем больше возможностей для архитектора создать разнообразные фасады. Блоки представляют собой небольшие элементы, поэтому с их помощью легко возможно создать дома с сложными планами, такими как байеры, закругленные углы и т.д. На рисунке 4.35 показан пример построения криволинейной стены из стандартных блоков.

Рисунок 4.35 — Использование блоков с переменным углом позволяет легко создавать многоугольные формы

Благодаря небольшому весу блоков, их можно устанавливать без использования специальной строительной техники, а для работы с этой технологией не требуется высокий профессионализм рабочих.

Установка блоков происходит по принципу кладки кирпичей с смещением,

что обеспечивает необходимую прочность стены. Благодаря системе замков, расположенных на кромках блоков, их соединение происходит плотно. Для укрепления вертикальной арматуры и сохранения целостности железобетона используется метод соединения арматуры "внахлест" с помощью механического скрепления вязальной проволокой.

Для обеспечения необходимой нагрузочной способности стен необходимо выбрать подходящий бренд бетона и соответствующий класс арматуры. При строительстве можно использовать различные типы перекрытий: деревянные, монолитные или сборные железобетонные, выбор определяется проектом. Важно отметить, что при использовании несъемной опалубки ключевым является соблюдение технологии бетонирования и контроль качества установки арматуры.

Картинка 4.36 — Применение несъемной опалубки из сборных пенополистирольных плит для строительства стен из монолитного железобетона

Панели пенополистирола, в отличие от мелких кирпичей, являются крупными элементами с высотой, обычно равной этажу, и длиной 2-3 метра. Часть внутренних полостей панелей укрепляется армирующей сталью и заполняется бетоном, а другие могут быть использованы для размещения коммуникаций.

Использование несъемной опалубки из арболитовых блоков. Арболитовые блоки, которые выступают в качестве несъемной опалубки, могут быть полыми или частично заполненными эффективным утеплителем, например пенополистирольным вкладышем (рис. 3.3).

После установки арматурных стержней производится заливка пустот. Это позволяет бетону проникнуть через боковые отверстия в блоках и образовать железобетонный каркас.

Использование неподвижной опалубки из ДСП представляет собой новую систему, отличную от полистирольной. Она предусматривает соединение крупногабаритных стеновых элементов из ДСП с помощью X и V-образных металлических или полимерных профилей на определенном расстоянии друг от друга. Вся настенная, потолочная и специальная архитектурная структура изготавливается из ДСП.

Для зон, подвергающихся физическим нагрузкам, применяются деревянные каркасные плиты, связанные цементом (ЦСП). В данном случае ДСП и ЦСП не обладают теплоизоляционными свойствами, поэтому конструкция, созданная с использованием этой технологии, требует дополнительного утепления.

Однако у данной системы также есть значительные преимущества. В первую очередь, это более высокая индустриализация всех компонентов системы. При производстве панелей на заводе между деревянными каркасными плитами устанавливается арматура в соответствии с расчетами по несущей способности.

В условиях завода осуществляется монтаж электропроводки согласно проекту и устанавливаются инженерные коммуникации. Таким образом, практически завершенная панель (со всеми коммуникациями и арматурой) доставляется на строительную площадку, где ее нужно только установить и залить бетоном. Монтаж стеновых элементов выполняется с помощью крана грузоподъемностью 1 тонна. Все элементы опалубки имеют поверхность, полностью подготовленную для покраски, побелки или другой отделки. Перенос большинства технологических процессов в условия завода упрощает контроль за качеством и сокращает сроки монтажных работ на строительной площадке.

Стены из облегченной кирпичной кладки, такие как колодцевая кладка, с давних времен уже применяются в строительстве. Внутренняя полость стены заполняется легким материалом, который служит утеплителем — шлак, керамзитовый гравий, пенополистирольные гранулы и т.д. Сегодня часто используется заполнение пустоты в кирпичной кладке пенобетоном с плотностью 300-400 кг/м3, который готовится прямо на строительной площадке (см. рис. 4.37).

Технология устройства ограждающих конструкций в каркасных зданиях из монолитного пенобетона с наружной частью стены из керамического или силикатного кирпича и внутренней частью из гипсокартона на легкометаллическом каркасе получает все большее распространение. Гипсокартон закрепляется на каркасе из легких металлических элементов и служит несъемной опалубкой, после чего полость заполняется пенобетоном.

На иллюстрации 4.37 показано, как заполняется пустота в стене из кирпича с использованием пенобетона

Пенобетон с плотностью 300-400 кг/м3, изготовленный на основе портландцемента без добавления мелкого наполнителя, приготавливается непосредственно на строительной площадке и перекачивается по гибкому шлангу под давлением на место укладки. В процессе перекачки плотность увеличивается, что следует учитывать при подготовке пенобетона.

Установка пенобетона в связи с его высокой усадкой производится поэтапно через отверстия в гипсокартоне. Новый слой пенобетона добавляется после застывания предыдущего. Из-за различной паропроницаемости пенобетона и кирпича, который выступает в роли паробарьера в этом случае, возможно образование конденсата в слое пенобетона в холодное время года, который соприкасается с кирпичом. Под воздействием негативной температуры возможно разрушение этого слоя пенобетона из-за расширения воды при ее переходе из жидкого состояния в твердое (льдяное).

Применение опалубки является необходимым для выполнения монолитных кладок, таких как стеновые конструкции зданий, колонны, балки и другие элементы с четкими геометрическими формами. Опалубка помогает создать точные размеры и гладкую поверхность бетонной конструкции, обеспечивая ее прочность и долговечность.

Без использования опалубки сложно достичь желаемого качества кладки, так как бетон может деформироваться или трескаться из-за неправильного распределения нагрузок или неровностей поверхности. Опалубка позволяет контролировать процесс заливки бетона и обеспечивает равномерное распределение напряжений, что важно для обеспечения стабильности конструкции.

Кроме того, опалубка ускоряет процесс строительства, так как с ее помощью можно быстро создать необходимую форму для заливки бетона, что особенно важно при выполнении крупных объемов работ. Это экономит время и силы строителей, сокращает затраты на строительство и обеспечивает высокое качество выполненных работ.

Обзор видов

Для создания различных объектов и конструкций строительства используют различные опалубочные системы. Они также классифицируются по различным критериям, таким как форма, размеры, способ монтажа и предназначение. Основные виды современной профессиональной опалубки для монолита включают:

— Мелкощитовая система, которая состоит из нескольких отдельных элементов и подходит для возведения малоэтажных зданий и других объектов небольшой площади. Каждый монтируемый элемент имеет площадь не более 3-х квадратных метров и весит до 50 килограммов. Эта система универсальна и позволяет собрать строительные конструкции различных размеров и конфигураций в короткие сроки.

- Система больших щитов представляет собой сборную конструкцию, состоящую из щитов значительной площади. Каждый из этих отдельных элементов может иметь такие же размеры, как целые стены, перегородки или перекрытия. Она применяется в основном для возведения крупных объектов, которые требуется быстро сдать.

- Система переставных секций состоит из отдельных секций особо больших размеров, заранее изготовленных в форме буквы "П" или "Г" — это самые распространенные варианты. У различных производителей, особенно при изготовлении на заказ, формы и размеры могут различаться. Для сборки необходимых конструкций секции монтируются при помощи специализированной техники, такой как грузоподъемные краны или различные манипуляторы. Из-за больших размеров готовая сборная конструкция обычно заливается не вся сразу, а по частям последовательно.

При использовании мелкощитовой системы важно учитывать, что часто требуются дополнительные опорные элементы, чтобы конструкция не разрушилась под давлением бетонной смеси.

В отличие от этого, опалубка из крупных щитов способна выдерживать значительные нагрузки без дополнительных опор, так как ее конструкция изначально предназначена для обустройства больших фундаментов, высоких стен и других массивных объектов.

Соединение всех этих систем достаточно просто с технической точки зрения, если использовать уже изготовленные детали — комплекты собираются из стандартных элементов, как конструктор для детей. Единственная сложность может возникнуть при большом масштабе, например, для сборки больших перегородок потребуется много людей или специальное оборудование для монтажа крупных объемно-переставных элементов.

Материалы

Индивидуальные элементы опалубки для монолитных конструкций могут быть изготовлены как на заводе, так и самостоятельно. В обоих случаях они могут быть сделаны из различных материалов, главное — чтобы они соответствовали определенным стандартам и требованиям.

Материал, используемый для изготовления элементов опалубочной системы, должен иметь высокую изгибную прочность и достаточный запас прочности, быть инертным к химическим веществам.

Материал не должен окисляться и реагировать с компонентами бетонной смеси, чтобы не нарушать ее состав и не снижать надежность будущей конструкции. Самостоятельно опалубку для монолитного строительства чаще всего изготавливают из древесины или черного металла, а заводские конструкции также изготавливают из алюминия или пластика. Рассмотрим более подробно каждый из вариантов.

Древесина

Деревянные строения — это самый доступный и быстрый способ построить что-то своими силами. Их легко собирать из деревянных планок или фанеры, и они могут прослужить около 25-30 лет, что идеально подходит для небольших построек. Однако они не очень прочные и могут поглощать влагу.

Сталь

Стальные опалубочные компоненты считаются наиболее прочными и надежными, строители также отмечают их высокую универсальность и долговечность. При должном уходе и аккуратном обращении, такая конструкция может использоваться до 500 раз. Единственным недостатком подобных систем является значительный вес каждого элемента.

Алюминий

Алюминиевые каркасы отличаются относительной легкостью, но при этом обладают хорошей прочностью — одна система может использоваться до 300 раз. Их установка и транспортировка удобны, но они имеют серьезный минус — при частом контакте с бетоном на поверхности начинает появляться коррозия.

Пластик – самый простой и удобный материал для создания опалубки. Он устойчив к влаге и имеет гладкую поверхность, благодаря которой стены из бетона получаются ровными и красивыми, что в некоторых случаях позволяет избежать последующих отделочных работ.

Даже при выдержке не более 200 циклов пластик обладает высокой прочностью, поэтому часто используется при возведении многоэтажных зданий.

Дайте определение опалубки. Изложите требования предъявляемые к опалубке. Область применения различных типов опалубки. Опишите конструкцию разборно-переставной опалубки

Опалубка – это временная конструкция, которая используется для придания нужной формы, размеров и положения строительной конструкции в пространстве.

Необходимо, чтобы опалубка была прочной, устойчивой, не меняла своей формы под воздействием нагрузок и обладала технологичностью.

Опалубки применяются для различных конструкций.

При возведении массивов, фундаментов, стен, перегородок, колонн, балок, плит покрытий и перекрытий используется опалубка. Она состоит из отдельных щитов и поддерживающих элементов — ребер, схваток, стяжек. На определенной высоте опалубочные щиты поддерживают леса, состоящие из стоек, расшивин и раскосов. Установка и закрепление щитов опалубки осуществляется вручную или с помощью крана в соответствии с проектным положением. После заливки бетона и снятия опалубки ее переставляют для использования на следующем участке.

Существуют различные виды опалубочных форм — мелкощитовая и крупнощитовая.

Для возведения зданий в РБ широко используется универсальная опалубочная система «МОДОСТР» (стен, фундаментов, опалубка перекрытий: на основе телескопических стоек, опорных башен, опалубка-стол) и мелкощитовая «МОДОСТР-КОМБИ» (стен, колонн). Комплект опалубки включает: щиты из стального каркаса и нашивную палубу из водостойкой ламинированной фанеры, угловые элементы, компенсаторы, выравнивающие балки, крепежные элементы и тяжи. Соединение щитов между собой производят замками.

Блочная опалубка применяется при возведении крупноразмерных конструкций и фундаментов.

Объемно-переставная (туннельная) опалубка используется при одновременном возведении стен и перекрытий жилых и гражданских зданий.

Скользящая опалубка применяется при возведении вертикальных конструкций зданий и сооружений большой высоты.

Горизонтально-перемещаемая (катучая) опалубка используется при возведении линейно-протяженных конструкций.

При возведении конструкций без распалубливания, с устройством гидроизоляции, облицовки, утепления и т.д. используется метод несъемной опалубки.

Какие операции включает в себя процесс каменной кладки? Что нужно проверять при контроле качества каменной кладки? Каковы должны быть толщина горизонтальных и вертикальных швов? С какой периодичностью следует контролировать вертикальность и горизонтальность граней и углов кладки?

Процесс каменной кладки включает в себя следующие этапы:

— Подача кирпичей и их укладка на стене

— Перемешивание раствора в ящике

— Нанесение и выравнивание раствора

— Укладка камней на раствор с образованием швов

— Проверка правильности кладки

При выполнении кирпичной кладки каменщик должен контролировать размеры кладки, правильность швов, их заполнение, горизонтальность рядов и вертикальность поверхности стены и углов, наличие и правильность установки металлических связей, анкеров, наличие и правильность установки и заделки арматуры, качество фасадных поверхностей (подбор кирпича, соблюдение цвета, правильность швов), правильность устройства деформационных швов, вентиляционных каналов, правильное расположение проемов, ниш и других элементов.

Толщина горизонтальных швов должна быть 12 мм (10-15мм), а вертикальных 10мм (8-15мм).

Для проверки качества кладки каменщик использует специальные инструменты. Он проверяет вертикальность углов и поверхностей с помощью отвеса и уровня не менее двух раз на каждом ярусе, то есть каждые 5-6 рядов кладки. Горизонтальность рядов проверяется уровнем и правилом через 5-6 рядов кладки. Допустимые отклонения поверхностей и углов должны быть не более 10 мм на этаж и не более 30 мм на всю высоту здания при высоте более 2-х этажей. Допустимые отклонения рядов кладки от горизонтали на 10 м стены не должны превышать 15 мм.

Пожалуйста, укажите методы выполнения каменных работ в зимних условиях. Опишите технологию кладки в зимних условиях с помощью замораживания. Опишите конструктивные мероприятия, проводимые при возведении кладки в зимних условиях. Предложите мероприятия по обеспечению устойчивости кладки в весенний период, выполненной способом замораживания.

При возведении каменных конструкций в зимние условия нужно учитывать, что температура наружного воздуха 5 градусов и ниже, а минимальная суточная температура 0 градусов и ниже.

Для работы в зимних условиях используются следующие методы кладки:

— Замораживание, когда кладку проводят на открытом воздухе с использованием растворов марки не ниже 10, приготовленных на подогретых песке и воде.

— Использование растворов (марки не ниже 50) с противоморозными добавками.

— Прогрев уже построенных конструкций.

— Выдерживание в тепляках.

Строительство, осуществленное методом замораживания в зимнее время, находится в замерзшем состоянии и сохраняет свою прочность только при отрицательных температурах. С появлением весеннего потепления прочность оттаивающего раствора сильно уменьшается.

Необходимо провести лабораторные испытания образцов раствора, набранного зимой из горизонтальных швов кладки, чтобы убедиться в его прочности. В случае недостаточной несущей способности кладки, особенно простенков и столбов, их следует временно усилить деревянными стойками, двухсторонними сжимами из бревен и проволочных скруток, временными подкосами, оттяжками и связями. Особое внимание следует уделить узлам опирания прогонов и балок. Для перераспределения нагрузки на кладку в этих местах следует использовать деревянные стойки на клиньях, отрегулировав высоту стоек при осадке оттаивающей кладки. Временные крепления следует оставить на период твердения кладки, но не менее 12 дней.

Фасады, обращенные на юг, следует прикрывать рулонными материалами.

Необходимо проводить наблюдение за появлением деформаций и равномерностью осадки.

Рассмотрим разновидности кладки из неправильно-формованных камней и изложим технологию бутобетонной кладки, проанализируем область ее применения, а также определим преимущества и недостатки по сравнению с бутовой кладкой.

Используются камни неправильной формы для выполнения бутовой и бутобетонной кладки, включая рваные камни, камни с параллельными плоскостями и булыжники с округлой формой.

Кладка из неправильно-формованных камней применяется для возведения фундаментов, стен подвалов и подпорных стен, что экономически выгодно при использовании местных материалов.

Строительство из бутобетона предполагает использование бетонной смеси с добавлением булыжников. При этом используется немного подвижная бетонная смесь с осадкой конуса 3…5 см и камни размером не более 30 см, но не более 1/3 толщины стены. Бутобетонную кладку проводят в опалубке или в распор с вертикальными стенами траншей. Слой бетонной смеси укладывается высотой не более 250мм.

Затем камни вбивают в бетон так, чтобы между ними оставались зазоры в 40…50 мм и они не задевали опалубку. Зазор между камнями и опалубкой должен быть 40…60 мм. После этого камни осаживают в бетонную смесь на половину их высоты с помощью вибрации. Следующие ряды кладки проводят в таком же порядке до достижения проектной высоты стены.

При укладке камня в бутовую смесь необходимо делать перерывы, так как камень втапливается в свежую смесь. При возобновлении работы поверхность кладки очищается и при необходимости увлажняется. Обычно сверху устраивается выравнивающий пояс из бетона или раствора. Необходимо следить, чтобы количество втапливаемых камней не превышало 50% объема возводимой конструкции.

Бутобетонная кладка более прочна и требует меньше трудозатрат по сравнению с бутовой, но затрачивает больше цемента.

Необходимо указать правила складирования ребристых плит покрытия и перекрытия, охарактеризовать технологию монтажа плит покрытия одноэтажного здания и указать способы строповки и виды применяемых кранов.

Укладку плит выполняют внутри пролета здания, высота штабеля которого не превышает 2,5 метра.

Установка плит перекрытий производится после закрепления балок и ферм по проекту, а также установки элементов жесткости в промежуточном пространстве между фермами.

Для обеспечения точного положения первой плиты перед установкой выполняют разметку верхнего пояса фермы. Перед подъемом плиты оснащают инвентарным ограждением, которое крепят к монтажным петлям. Для подъема используют 4-ветвевые стропы и траверсы с дистанционным управлением. При использовании кранов большой грузоподъемности применяют траверсы с гирляндной подвеской плит.

Изложите последовательность подготовки для установки железобетонных балок и ферм покрытия. Укажите способы привязывания балок и ферм. Опишите технологию установки балок и ферм с указанием методов установки и способов временной фиксации. Создайте схему установки фермы или балки с помощью автокрана в разрезе.

Фермы доставляют на объект целиком (до 24 м) или частями. При размещении на монтажной площадке их складывают параллельно продольной оси здания. Целесообразно выполнять установку "с колес".

Подготовительные работы перед установкой состоят в проверке геометрических размеров ферм, базовых деталей, нанесении отметок и очистке опорных поверхностей. Перед подъемом ферму оборудовать поддерживающими конструкциями, лестницами, распорками. К нижнему поясу прикрепляют страховочный канат и оттяжки.

Для обеспечения надежности используются различные виды строповки, такие как балочные или решетчатые траверсы с дистанционной расстроповкой, вилочные и клещевые захваты, а также универсальные захваты с запорным замком (см. рисунок 11.16).

Установка ферм производится на оголовки колонн с помощью оттяжек, которые регулируют их положение в пространстве. Опорные накладные листы с отверстиями для анкерных болтов, находящиеся на закладных деталях колонн, используются для выравнивания по рисункам. При установке первой фермы необходимо произвести расчаливание и закрепить расчалки за верхний пояс.

При установке ферм длиной 18 и 24 м необходимо применять две пары расчалок, а для более длинных ферм — три пары. Для обеспечения временного пространственного расположения фермы используются распорки. При длине фермы 18 м достаточно одной распорки, а для больших пролетов используют две. Временное крепление колонн осуществляется с помощью кондукторов, а окончательное — сваркой. После сварки закладных деталей и закрепления нескольких плит покрытия расчалки и распорки снимаются.

Расскажите о процессе предварительного размещения колонн одноэтажных промышленных зданий на месте монтажа. Опишите подготовку к монтажу колонн и фундамента. Охарактеризуйте технологию монтажа колонн, укажите способы строповки, временного крепления и выверки. Также укажите, какие краны используются для монтажа колонн одноэтажного промышленного здания.

Перед установкой колонн проводится проверка положения осей фундаментов. Колонны одноэтажных промышленных зданий могут быть установлены "с колес" или собираться на месте установки. В зоне установки их размещают различными способами, в зависимости от их массы, типа, грузоподъемности крана и количества колонн, которые кран может устанавливать с одной позиции.

Линейная схема предполагает установку колонн параллельно оси движения крана.

Схема с уступами подразумевает расположение колонн параллельно оси здания и прохода для крана.

При наклонной схеме колонны устанавливают под углом к оси здания и движения крана, равномерно относительно фундаментов и позиций крана. При центрированной схеме колонны устанавливают в одной линии с фундаментом. Подготовка колонны включает в себя:

• проверку размеров боковых поверхностей и рёбер;

Риски наносят на двух перпендикулярных гранях — на верху фундамента и на консолях подкрановой балки.

Необходимую оснастку навешивают.

Положение стакана проверяют нивелиром и теодолитом.

На дно стакана укладывают бетонную смесь или цементный раствор в зависимости от необходимой отметки.

Колонны раскладывают на деревянных подкладках толщиной не менее 25 мм.

Высокие колонны обустраивают подмостями и монтажными лестницами для монтажа верхних конструкций.

Строповку колонн выполняют универсальными или траверсными стропами, но более удобен монтаж фрикционным, штыревым или клещевым захватом. Строповочные приспособления снимают после окончательного закрепления колонн. Временное крепление колонн выполняют одиночными или групповыми кондукторами.

• Для заливки стыков используются бетононасосы и пневмонагнетатели.

Расскажите, какие работы выполняются перед установкой фундамента под колонну. Объясните методы строповки и хранения фундаментов. Опишите технологию установки фундаментов под колонну. Укажите виды кранов, используемых при установке столбчатых фундаментов.

Установка фундаментов под колонну. Для железобетонных колонн чаще всего применяются фундаменты стаканного типа, состоящие из одного блока подколонника с стаканом (башмаком) или из нескольких элементов подколонника, укладываемых под него одной или нескольких плит. Перед установкой с помощью отвеса на дно котлована переносят точку пересечения осей, от которой во все четыре стороны (в направлении осей) отмеряют

• Добавив к половине ширины и длины подошвы фундамента по 5 см, полученные точки забивают в землю разбивочными скобами или колышками, на которых с помощью отвеса, перемещаемого по осевым проволокам, наносятся осевые риски.

• Монтаж фундаментов под колонны осуществляется аналогично ленточным фундаментам, при помощи того же способа «на весу» и такими же кранами. При очень большой ширине возводимого здания и сплошном котловане монтаж часто проводят с перемещением крана по дну котлована и с подачей элементов фундаментов непосредственно в котлован.

• Обычно начинают монтаж фундаментов под колонны от одного торца здания к другому, тщательно выравнивая их под проектную отметку и совмещая риски на всех боковых поверхностях подушки блока с рисками на скобы или колышки, установленные в основание.

• После завершения монтажа фундаментов всего здания или отдельных участков, используя теодолит, проверяют правильность их положения в плане относительно разбивочных осей. При необходимости наносят новое исправленное положение осевых рисок на верхние поверхности подколонников. Затем, с помощью нивелира, проверяют отметки дна стакана всех фундаментов. Результаты проверки фиксируют в исполнительной схеме монтажа фундаментов, которую прикладывают к акту приемки.

Перед тем как приступить к монтажу ленточных фундаментов, необходимо выполнить ряд предшествующих работ. Одной из них является разметка осей фундаментов, начиная с перенесения осей здания на основание.

Для строповки фундаментных блоков используется четырехветвевой строп, в то время как для строповки стеновых блоков требуется двухветвевой строп. Это важно учесть при складировании блоков и подушек фундамента.

Фундаментные плиты и блоки располагают в зоне действия крана в виде стопок. Высота стопки не должна превышать четырех уровней. Плиты и блоки устанавливаются на подложки и прокладки, которые должны быть расположены точно в одной вертикальной плоскости. Между каждыми двумя стопками должны быть проходы не менее 70 см.

Между смежными стопками в рядах оставляют промежутки не менее 20 см.

Установку фундаментных плит начинают с установки угловых плит, которые выступают в качестве ориентировочных, а также промежуточных ориентировочных на расстоянии около 20 м между ними, особенно в местах пересечения продольных и поперечных стен.

Промежуточные блоки устанавливают последовательно от ориентировочного углового до ориентировочного промежуточного, определяя их местоположение в плане по осевой линии и по установочному зазору между плитами.

Монтаж плит осуществляется методом "на весу".

При укладке плит с помощью теодолита или отвеса проверяется их правильное положение относительно разметочных линий, которые натянуты на обрешетке. После проверки разметочные линии переносятся на плиты, на которых наносятся отметки на угловые и промежуточные блоки.

Следующие ряды стеновых блоков укладываются на цементно-песчаную подушку с тщательным заполнением горизонтальных и вертикальных швов. Вертикальные швы в смежных рядах перевязываются не менее чем на высоту блока при слабых грунтах и не менее чем на 0,4 высоты при прочных малосжимаемых грунтах. В местах пересечения поперечных стен с продольными перевязываются швы в каждом ряду с закладкой в горизонтальные швы арматурных сеток.

Монтаж ленточных фундаментов производится с использованием самоходных стреловых кранов на гусеничном, пневмоколесном, автомобильном или кранов-нулевиков на рельсовом ходу. Иногда для установки фундаментов также используются башенные краны, которые в дальнейшем будут использоваться для монтажа надземной части здания.

Необходимо перечислить требования, предъявляемые к кровле. Объясните, почему кровельные материалы из асбестоцементных листов обыкновенного профиля считаются надежным основанием. Укажите два метода укладки асбестоцементных листов. Опишите технологию монтажа кровли из асбестоцементных материалов.

Кровля используется для защиты зданий и их конструкций от воздействия окружающей среды в процессе эксплуатации.

Основные требования к кровле включают в себя водонепроницаемость, морозоустойчивость, водостойкость, отсутствие продуваемости, термостойкость и прочность.

Для крепления листов обыкновенного профиля под кровлей используется деревянная обрешетка из брусков сечением не менее 50 х 50 мм, установленных с шагом 530—540 мм для опирания каждого листа на 3 бруска с учетом нахлестки. При повышенных требованиях к защите от задувания снега в чердачное пространство рекомендуется укладывать сплошной дощатый настил из обрезных нестроганых досок по стропилам.

Существует два способа укладки асбестоцементных листов:

1) с обрезкой углов;

2) со смещением листов на одну волну

Укладку листов выполняют от карниза к коньку, нахлест листов в смежных рядах должен составлять от 150 до 300 мм. Листы крепят в гребне волны. К металлическим и железобетонным прого?ам прикрепляют специальные крючки к деревянным брусьям с помощью оцинкованных гвоздей. В карнизном ряду также рекомендуется использовать противоветровые скобы для дополнительной фиксации листов.

Объясните, что такое основание для мастики кровли. Расскажите о технологии укладки мастики на кровлю. Проанализируйте преимущества использования мастики для кровли. Предложите методы создания верхнего защитного слоя для мастики кровли.

Основанием для мастики кровли выступает ровная поверхность плит или стяжек. Процесс включает в себя очищение, высушивание и грунтование основания.

Мастичные кровли представляют собой сплавленный гидроизоляционный ковер, состоящий из 2-3 слоев мастики или эмульсии. Кровли могут быть армированными и неармированными. Для армирования используются стеклохолст, стекловолокно, стеклосетка, рубленное стекловолокно. Для создания кровель используются битумные, битумно-резиновые мастики и битумные эмульсии.

После проведения первоначальной обработки поверхности, наносят один слой мастики или эмульсии. После застывания этого слоя, армирующий материал расстилают с перекрытием в 75-100 мм и наносят следующий слой мастики или эмульсии до полного пропитывания стекловолокном. Затем сверху наносят защитный слой из гравия, вплотную вложенного в мастику.

Для устройства мастичных кровель, усиленных рубленым стекловолокном, используется специальный насосный пистолет.

Теплые мастики подают на крышу через трубы или из резервуаров с помощью кранов и наносят удочками с насадками или щетками.

Преимущества этого метода заключаются в том, что он в 2-3 раза дешевле и в 5-6 раз менее трудоемок, чем использование рулонных материалов. Кроме того, высокая производительность и надежность в эксплуатации.

Защитный слой может быть выполнен в виде песчаной или гравийной насыпки, или окрашенного слоя из алюминиевой краски и латекса.

Объясните, что такое основание для рулонной кровли. Укажите два способа нанесения наплавляемых рулонных материалов. Опишите каждый из них. Проанализируйте, в чем преимущество наплавляемых рулонных материалов по сравнению с ненаплавляемыми.

Основание для рулонной кровли представляет собой однородную, гладкую, сухую, прочную поверхность (стяжка).

Существует два способа нанесения наплавляемых материалов — огневой и безогневой.

Огневой метод используется только на трудно-воспламеняющейся поверхности. При использовании огневого метода покрытие нагревается радиационным или огневым способом, а при безогневом методе для нагрева мастики используются растворители. Нижний слой водонепроницаемого материала может быть прикреплен к поверхности механически, верхний слой — плавлением.

Технология нанесения наплавляемых материалов.

Для начала подготовленную поверхность проштукатуривают и, затем, накатывают и проверяют одновременно 7-10 рулонов кровельного материала.

Край прокатанного полотна приклеивается на расстоянии 0,3-0,5 метра. На этот конец рулона устанавливается каток-раскатчик. При горячем методе крепления кровельный мастик разогревается до жидкого состояния вдоль соединения полотна. При одновременном движении катка-раскатчика и горелки рулон прокатывается и приклеивается.

При холодном методе на подготовленное основание и верхний слой полотна наносится растворитель, что приводит к разжижению мастики. Приклеивание рулонного материала к основанию происходит непрерывно, но прокатку уложенных полотен производят через 7-15 минут трехкратным проходом катка.

Наложение полотен должно быть не менее 80 мм, а при механическом креплении не менее 100 мм.

Вам понравилась эта статья? Не забудьте добавить ее в закладки (нажмите CTRL+D) и поделиться с друзьями:

Несъёмная опалубка

Модульная опалубка — это уже готовая форма, изготовленная на заводе. Она остается на месте после застывания бетона, так как выполняет две функции одновременно: служит опалубкой и является теплоизоляционным слоем.

- Установка блоков — производится укладка на гидроизоляционный слой вдоль периметра сооружений. Для крепления с фундаментным основанием используется вертикально расположенная арматура. Вертикальные стержни укладываются в блочные пазы и затем соединяются с вертикальными стержнями путем скручивания;

- Формирование арматурного каркаса — осуществляется укладка второго слоя блоков с незначительным смещением, с соблюдением технологии кирпичной кладки. Блоки соединяются путем нажатия на специальные кромки, что позволяет смыкать нижние и верхние замки. Затем начинается укладка третьего контрольного ряда, необходимого для выравнивания всех слоев в вертикальной плоскости;

- Заливка бетона.

Схема обустройства опалубки

Для выполнения обустройства фундамента возможно использовать два вида опалубки — инвентарную или стационарную, собранную из деревянных щитов на месте проведения работ.

Важно: инвентарная опалубка — дорогостоящая конструкция, которую нецелесообразно покупать для однократного использования. Ее можно взять в аренду у строительной организации, стоимость аренды рассчитывается исходя из рабочей площади опалубки — 600-700 рублей за квадратный метр.

- Для создания фундамента необходимо разработать котлован или траншею согласно проектной глубине заложения фундамента, на дне которой следует разметить осевые линии основания;

- Укрепленная конструкция опалубки снабжается лицевыми панелями, которые затем обрабатываются специальным раствором, предотвращающим прилипание бетона к панелям во время застывания смеси;

- Угловая часть внешнего контура фундамента оборудуется угловым каркасом опалубки, к которому крепятся два смежных плоских щита с помощью крепежных элементов;

- Длинные секции опалубки увеличиваются путем добавления плоских щитов;

- Щиты внутренних и внешних поясов опалубки соединяются стяжными винтами, обеспеченными пластиковыми трубками. Длина стяжек внутри опалубки должна соответствовать проектной ширине фундамента;

- После того, как закончено устройство замкнутой конструкции, опалубка крепится распорными планками, установленными на верхнем контуре щитов, и боковыми упорами.

Снятие опалубки происходит после того, как бетон достигает 60% проектной прочности, демонтаж начинается с угловых частей, в первую очередь удаляются стяжные винты и верхние распорки, боковые упоры, предотвращающие опрокидывание щитов, убираются в самом конце.

Строительная опалубка изготавливается из сборных досок или фанеры, скрепленных между собой брусками сечением 5*5 сантиметров. Эти бруски также служат для соединения и укрепления конструкции, обеспечивая ей пространственную прочность.

Необходимо помнить: все крепежные элементы опалубки должны быть расположены на расстоянии 50-60 сантиметров друг от друга. Опалубка из досок устанавливается на поверхности траншеи или котлована для создания наземной части фундамента, в то время как размеры части основания, находящейся в грунте, формируются за счет стенок выемки.

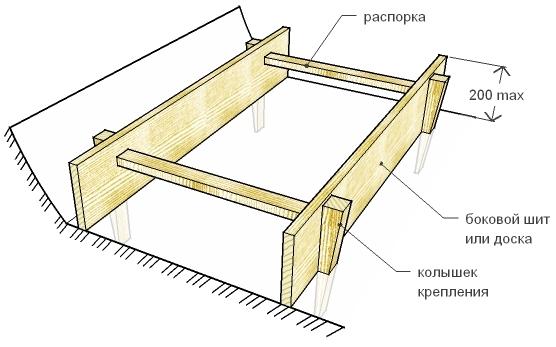

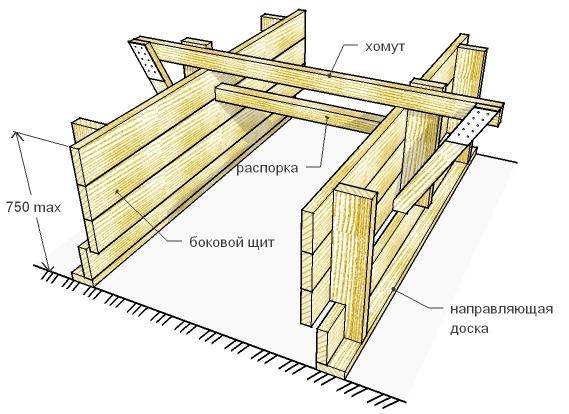

Схема строительной опалубки высотой 200 мм

Для сборки щитов при установке ленточных и плитных оснований высотой до 20 см используются доски толщиной 50-60 мм. Прочность конструкции обеспечивается за счет внутренних распорок из бруса на верхнем контуре опалубки и упорных боковых кольев, находящихся в грунте на глубине 50-100 см.

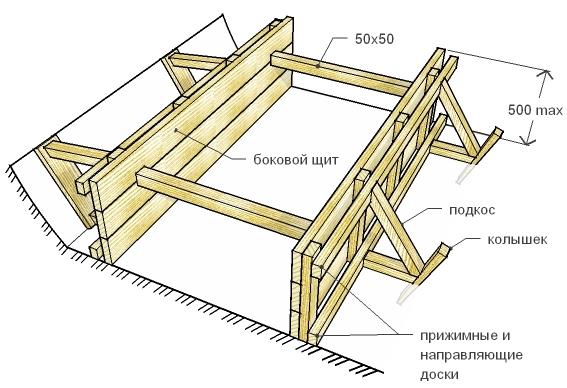

Схема опалубки высотой 500 мм

При строительстве фундаментов с поднятой над землей частью высотой от 20 до 50 см, деревянные доски собираются в щиты нужных размеров. Большие размеры фундамента создают увеличенное давление бетона на боковые стороны опалубки, что требует их дополнительной укрепления. В дополнение к распоркам и опорным колышкам, конструкция закрепляется боковыми подпорными брусками размером 5*5 см, выступающими за стенки опалубки на 20-30 см.

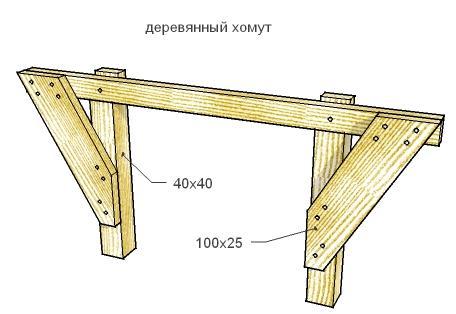

Рормирование устойчивых компонентов деревянной опалубки

Необходимо укрепить опалубку для фундамента высотой 50-75 см при помощи хомутов из деревянного бруса или стального уголка, которые будут принимать на себя давление от бетона.

Хомут для фиксации

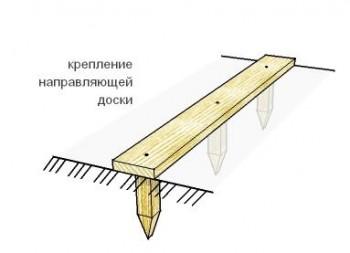

При монтаже такого размера опалубки, боковые щиты устанавливаются поверх направляющих досок, закрепленных в земле при помощи кольев. Щиты устанавливаются на досках так, чтобы их внутренняя поверхность была на одном уровне с краем направляющей.

Рис: Конструкция направляющей доски

Сначала устанавливаются доски по внутреннему контуру, затем проверяется их положение и устанавливается внешний контур опалубки с учетом ширины фундамента по проекту, после чего стенки соединяются поперечными распорками и устанавливаются хомуты.

Схема опалубки высотой от 500 мм

Сборка опалубки осуществляется при помощи гвоздей или саморезов. Гвозди забиваются изнутри наружу таким образом, чтобы шляпки крепежных элементов находились по внутренним стенкам опалубки.

В процессе монтажа опалубки необходимо следить за отсутствием щелей, так как они могут привести к потере цементного раствора на стадии заливки и вибрирования бетонной смеси. После установки формы рекомендуется покрыть внутренние стенки опалубки и траншеи под фундамент полиэтиленовой пленкой.

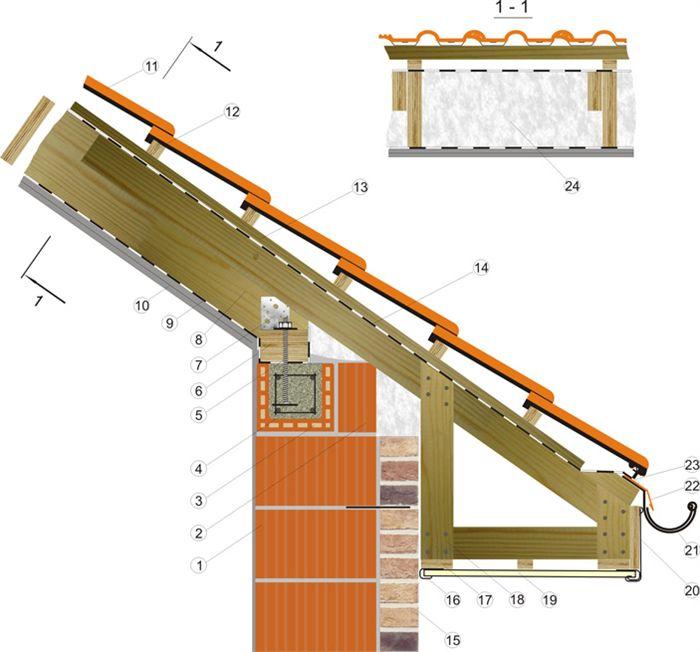

Узел крепления бруса мауэрлат на несущую стену, выполненную из поризованных блоков Керакам СуперТермо

Ниже приведено изображение, демонстрирующее способ крепления бруса мауэрлат на несущую стену из поризованной керамики.

Крепление ответственных конструкций в стене из многопустотных керамических блоков

Если вам нужно закрепить крепежные элементы с высокой нагрузкой в стене, то лучше всего воспользоваться химическими анкерами для достижения оптимальных результатов.

Этот способ технологически прост и доступен каждому:

- Сверлится отверстие в стене с помощью перьевого сверла для керамической плитки

- Отверстие очищается от пыли

- Вставляется сетчатая гильза

- С помощью строительного пистолета (или обычного пистолета для жидких гвоздей) в отверстие впрыскивается химическое вещество

- В отверстие вставляется резьбовая шпилька

Химический крепеж включает в себя химический состав и стержень, который состоит из двух компонентов. В качестве стержня могут использоваться различные материалы, такие как гибкие базальтопластиковые связи, резьбовые шпильки, арматура периодического профиля, штифты и болты. Принцип работы химического крепежа заключается в отверждении химического состава в предварительно просверленном отверстии без дополнительного напряжения или изменений температуры.

После отверждения химического состава, молекулярная адгезия и шероховатости внутренней поверхности отверстия создают множественные связи между материалом основания и химическим составом.

Благодаря близким значениям коэффициентов температурного расширения химического состава и материала основания, химический крепеж является однородным соединением в рабочем состоянии.