Поверхность опалубки, соприкасающаяся с бетоном, должна быть чистой, ровной и плотно прижатой к бетону. Это позволит исключить образование воздушных полостей и гарантировать качественное состыкование бетона с опалубкой.

- Чистой и сухой

- Обработанной разделочным маслом или специальным смазкой для опалубки

- Ровной и гладкой

- Без трещин и дефектов

- С обработанными краями и концами для предотвращения залипания бетона

Поверхность опалубки соприкасающаяся с бетоном должна быть

Если вы планируете заняться бетонными работами, мы рекомендуем вам ознакомиться с советами специалистов Завода ЖБК-1 по проведению бетонных работ, которые помогут вам избежать ошибок.

1. Работы с опалубкой

При выборе типа опалубки следует учитывать:

- точность изготовления и установки опалубки

- качество бетонной поверхности и монолитной конструкции после снятия опалубки

2. Бетонные смеси и их требования

Бетонные смеси должны изготавливаться, транспортироваться и храниться в соответствии с требованиями ГОСТ 7473.

Максимальное время транспортировки бетонной смеси не должно превышать время сохранения ее свойств:

- для летнего периода – от 1 часа 30 минут до 3 часов

- для зимнего периода — не менее 1 часа 30 минут

3. Подготовка основания и укладка бетонной смеси

Для обеспечения крепкого и надежного сцепления бетонной основы с свежеположенным бетоном необходимо:

- очистить всю площадь бетонирования от цементной пленки

- удалить неровности бетона и участки с нарушенной структурой

- избавить поверхность бетона от мусора и пыли, а перед началом бетонирования обдуть поверхность старого бетона сжатым воздухом.

Зимой при укладке бетонных смесей необходимо обеспечить температуру основания не ниже 5 °C. При температуре воздуха ниже минус 10 °C бетонирование армированных конструкций необходимо проводить после предварительного разогрева металла до положительной температуры.

Перед тем как утрамбовать каждый слой бетонной смеси, необходимо равномерно распределить ее по всей площади конструкции. Высота отдельных выступов над общим уровнем бетона не должна превышать 10 см перед трамбовкой. Утрамбовку следует производить только после того, как бетонная смесь будет распределена и разровнена на всей площади.

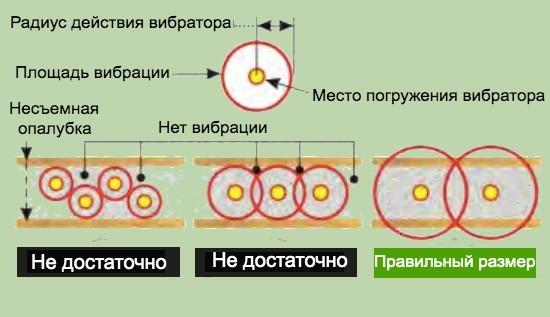

До момента застывания предыдущего слоя бетона разрешается укладывать следующий слой бетонной смеси. Пауза между укладкой соседних слоев бетонной смеси должна составлять не более 20-45 минут (в зависимости от технологических свойств бетонной смеси и погодных условий). Верхний уровень уложенного бетона должен быть на 50 — 70 мм ниже верхнего края опалубки. Для уплотнения распределенной бетонной смеси используются глубинные вибраторы. При уплотнении бетонной смеси не допускается устанавливать вибраторы на арматуру, закладные изделия и крепежные элементы опалубки.

4. Время выдерживания и уход за бетоном

После заливки свежего бетона очень важно надежно защитить открытые поверхности от испарения воды и попадания осадков. Эта защита должна продолжаться до тех пор, пока бетон не достигнет прочности не менее 70%, после чего необходимо поддерживать оптимальный температурно-влажностный режим для нарастания его прочности.

5. Выполнение бетонных работ при отрицательных температурах

Должно быть обеспечено состояние основания, на которое укладывается бетон, а также температура основания и способ укладки, исключающие замерзание бетонной смеси в зоне контакта с основанием.

Перед заливкой бетонной смеси необходимо закрыть полости после установки арматуры и опалубки брезентом или другим материалом, чтобы избежать попадания снега, дождя и посторонних предметов. Если полости остались открытыми и на арматуре и опалубке образовалась наледь, перед заливкой бетонной смеси следует удалить ее за счет продувки горячим воздухом.

Все открытые поверхности свежевылитого бетона после завершения заливки и в течение перерывов должны быть тщательно защищены и утеплены. Выпуски арматуры забетонированных конструкций должны быть укрыты или утеплены на высоту (длину) не менее 0,5 м.

6. Выполнение бетонных работ при температуре воздуха выше 25 °C

Забота о свежеположенном бетоне должна начинаться сразу после завершения укладки бетонной смеси и продолжаться до достижения 70% проектной прочности. В первые дни после укладки свежую бетонную смесь можно защитить от обезвоживания пленкообразующими покрытиями. Когда бетон достигает прочности 1,5 МПа, необходимо поддерживать влажное состояние поверхности, укладывая влагоемкое покрытие и регулярно увлажняя его. При этом нельзя проводить периодическое поливание открытых поверхностей твердеющих бетонных и железобетонных конструкций.

Следование всем рекомендациям повысит качество выполнения бетонных работ при строительстве, что обеспечит надёжность и долговечность монолитных бетонных и железобетонных конструкций.

За полезной и актуальной информацией вы можете следить в нашей группе в Вконтакте, ➡️подписывайтесь здесь!

GardenWeb

Перед началом установки опалубки необходимо провести разметочные работы, включающие в себя определение оси сооружения и закрепление реперов (устройств, определяющих высотные отметки).

Изготовление и установка опалубки, поддерживающих лесов и креплений, осуществляются в соответствии с типовыми альбомами чертежей для обычных конструкций, и схематическими чертежами (эскизами) для простейших конструкций.

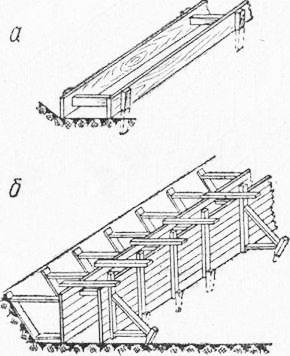

Рисунок 1, а показывает простейшую опалубку для ленточного фундамента высотой до 20 см. Доски устанавливаются на расстоянии от оси фундамента, равном половине его ширины, и закрепляются свайками. Верхние части досок выравниваются строго по уровню на отметке верха фундамента. Также аналогично устанавливается опалубка при устройстве бетонной подготовки для полов.

При увеличении высоты фундамента, для стенок опалубки используют заранее собранные щиты, которые поддерживаются стойками и подкосами. Чтобы избежать деформации опалубки во время уплотнения бетонной смеси, стойки двух противоположных стенок стягивают проволочными скрутками, рядом с которыми устанавливают распорку, которая убирается при заливке бетона.

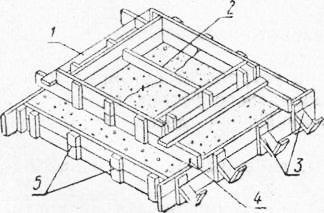

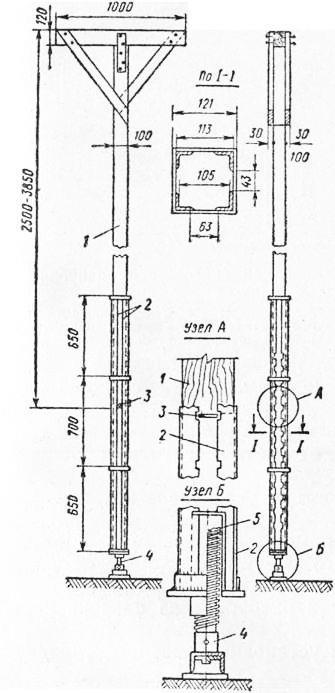

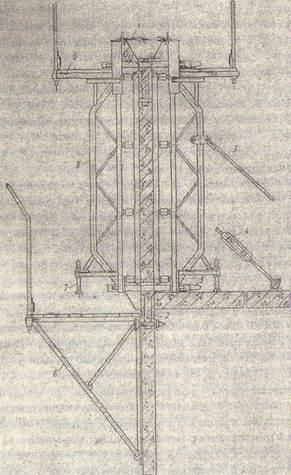

На рисунке 2 показана схема установки опалубки отдельно стоящего фундамента.

Стены и перегородки опалубки устанавливают в два этапа: сначала устанавливают опалубку одной стороны стены на всю ее высоту, а затем устанавливают опалубку второй стороны после установки арматуры. При толщине стены более 250 мм, вторую сторону опалубки устанавливают на всю высоту до заливки бетона. При этом в опалубке делают отверстия для подачи бетонной смеси в конструкцию.

На рисунке 1 показано испытание опалубки для ленточных фундаментов: а — при высоте фундамента до 0,2 м; б — то же самое, до 0,75 м.

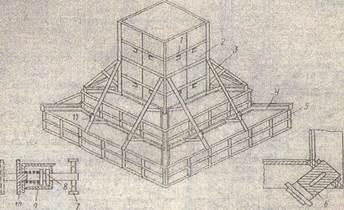

На изображении 2 показана конструкция опалубки для ступенчатого фундамента под колонну: 1 — доска для прижима; 2 — временная опора; 3 — балки; 4 — крепежный гвоздь; 5 — проволочные зажимы.

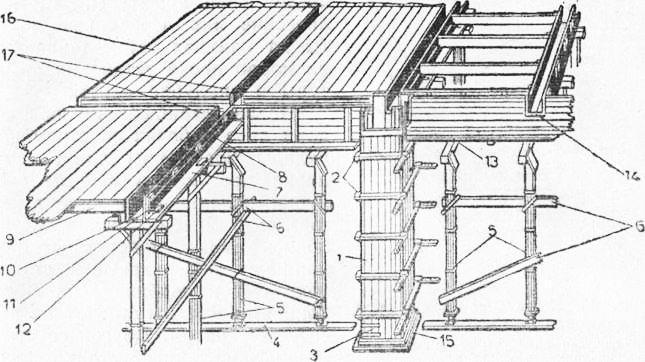

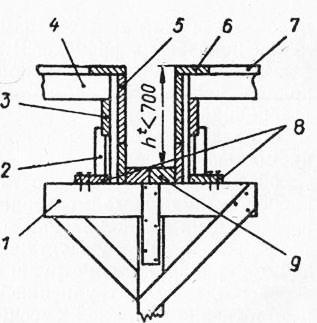

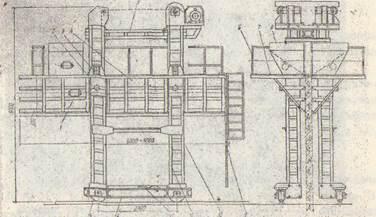

На рисунке 3 представлена схема установки мелкощитовой деревянной опалубки для плит перекрытий. На схеме обозначены: 1 — короб колонны; 2— хомут; 3 — дверца прочистного отверстия; 4 — лага; 5 —раздвижная стойка; 6 — расшивка; 7 —прижимная доска; 8 — монтажные гвозди; 9 — кружало; 10 — короб балки; 11 — подкружальная доска; 12 — подкладка; 13 — днище прогона; 14 — рейка; 15 — рамка под опалубку колонны; 16 — типовой щит; 17 — фризовые доски.

Для стен толщиной менее 250 мм опалубку второй стороны следует устанавливать в процессе бетонирования этажами высотой не более 1,5 м.

Для обеспечения необходимой толщины стены между щитами опалубки необходимо использовать скрутки и временные распорки.

На изображении 3 представлена схема опалубки для ребристого перекрытия, которое устанавливается на колоннах. Установка такой опалубки начинается с установки опалубки для колонн. Для этого точно по осям колонн и по высотной отметке устанавливают опорную рамку, которую крепят к пробкам, уложенным в бетонное основание.

Если в проекте предусмотрена установка арматуры для колонн готовым каркасом, то опалубку для колонн устанавливают коробами, которые собирают на месте из готовых плит. Плиты коробов скрепляют между собой гвоздями не более чем через 1 м. Вручную или с помощью крана короб поднимают и устанавливают в рамку. После проверки вертикальности стенок короба отвесом его закрепляют расшивками, верхний конец которых прибивается к коробу, а нижний к пробкам, заложенным в бетон при заливке бетона.

Для установки арматуры в колоннах используются отдельные стержни, однако при ширине колонны свыше 700 мм, два щита заменяются временными расшивками. Установка этих щитов производится после вязки арматуры. Металлические или деревянные хомуты на клиньях устанавливаются на короб после установки арматуры и опалубки плиты.

После установки коробов колонн два работника со стремянок укладывают концы днищ опалубки прогонов в вырезы опалубки колонн и закрепляют их гвоздями. Один из них, находясь внизу, подставляет под днища инвентарные стойки и подбивает их снизу клиньями или изменяет их высоту домкратом. Другой работник со стремянки раскрепляет стойки вверху тяжами и расшивками.

После проверки размеров, оба рабочих устанавливают в вырезы рамки опалубки боковые щиты колонн и закрепляют их прижимной доской, после чего окончательно фиксируют стойки. То же самое делается с опалубкой балок. К рёбрам боковых щитов балок прибивают подкружальные доски, на которые устанавливают кружала на проектном расстоянии.

Верхняя кромка кружал должна быть выровнена с верхней кромкой боковых щитов балок. Кружала крепят фризовыми досками одним гвоздем. Щиты опалубки укладывают на кружала между фризовыми досками без прикрепления гвоздями.

Разборку опалубки производят специальными ломиками — гвоздодерами в определенной последовательности, чтобы избежать повреждений.

Инвентарную опалубку снимают поэлементно вручную: перерезают проволочные скрутки, выбивают подкосы и распорки, снимают схватки, ребра и другие элементы крепления. Затем ломиками отделяют щиты опалубки от бетонной поверхности, зачаливая концы щитов перед их отрывом веревками, с помощью которых щит опускают на землю.

Распалубку ребристых перекрытий выполняют в следующем порядке: — отнимают ломиком нижнюю рамку опалубки от колонн; затем снимают бруски рамки прогона, затем верхние хомуты и отжимают щиты в верхней части короба. Далее снимают все щиты короба с колонны; затем выполняют распалубку плит и боковых щитов балок, а также днища прогонов и балок и стоек.

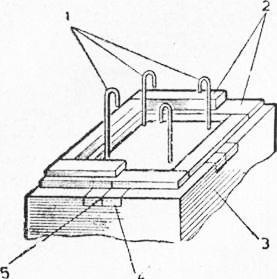

Иллюстрация 4. Установка ограждения для опалубки колонны: 1 — выступы арматуры; 2 — ограждение; 3 — опора для колонны; 4 — затычка в бетоне; 5 — ось опоры для колонны.

Демонтированные элементы следует уложить по типам, восстановить маркировку и отремонтировать повреждения.

Иллюстрация 5. Складная металлическая стойка для инвентаря: 1 — выдвижной элемент; 2 — угловой стакан; 3 — вставка; 4 — гидравлический домкрат; 5 — колпак.

Более эффективное применение инвентарных унифицированных щитов для опалубки, которые состоят из жесткого каркаса, стальных профилей и деревянной обшивки, на рабочую поверхность которых часто накладывается фанера или пластик. Такие щиты соединяются с помощью болтов. На передовых стройках опалубка используется в виде жестких разборных металлических форм, которые устанавливаются и снимаются с помощью крана.

На изображении 6 представлена часть опалубки балки (прогона): 1 — вертикальная опора; 2 — брусок для крепления; 3 — доска для крепления; 4 — обвязка; 5 — боковая панель опалубки балки; 6 — верхняя доска; 7— боковая панель опалубки плиты; 8 — крепежные доски; 9 — нижняя часть опалубки балки.

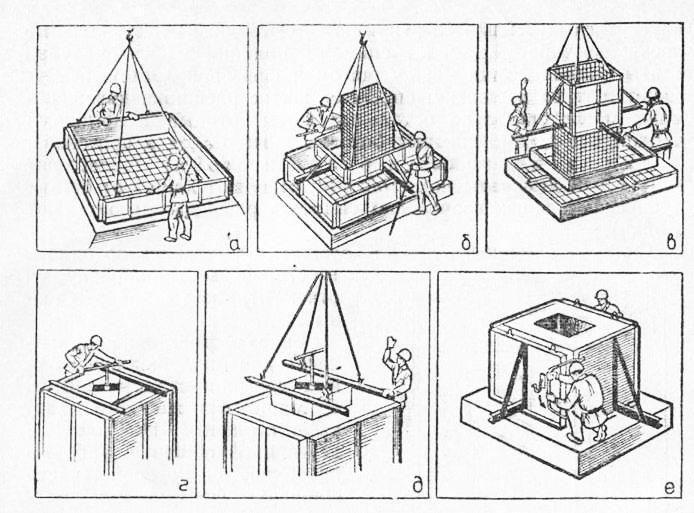

На седьмом рисунке изображена установка и разборка металлической инвентарной опалубки фундамента под колонну. На изображении а показана установка опалубки первого яруса, на изображении б — установка опалубки второго яруса, на изображении в — установка внешней опалубки стакана, на изображении г — отрыв внутренней опалубки стакана, на изображении д — выемка внутренней опалубки стакана, и на изображении е — разборка внешней опалубки стакана.

Независимо от выбранного конструктивного решения, опалубка и поддерживающие леса должны соответствовать следующим общим требованиям: — обладать необходимой прочностью, устойчивостью, неизменяемостью и жесткостью; — обеспечивать правильность формы, размеров и взаимного расположения частей возводимого сооружения, а также их правильное расположение в пространстве; — позволять быструю установку и демонтаж без повреждения бетонированных конструкций; — не создавать проблем при установке арматуры, укладке и уплотнении бетонной смеси; — опалубка не должна пропускать цементное молоко при укладке и уплотнении бетонной смеси; — лицевые (соприкасающиеся с бетоном) поверхности деревянной опалубки должны быть остроганы, за исключением случаев, предусмотренных проектом для штукатурки бетонных поверхностей.

Опалубка — это временное вспомогательное сооружение, которое обеспечивает заданные геометрические размеры и форму бетонного элемента или конструкции, в которые заливается бетон. Она состоит из несущих, поддерживающих и формообразующих элементов. Главная цель опалубки — придать необходимую форму бетонной смеси до ее застывания и достижения требуемой прочности после удаления опалубки.

Опалубка должна удовлетворять следующим требованиям: — быть достаточно прочной; — не изменять форму в процессе работы; — выдерживать технологические нагрузки и давление бетонной смеси без изменения основных геометрических размеров; — обеспечивать высокое качество поверхностей, исключающее появление дефектов, а также отсутствие щелей и зазоров; — быть удобной в использовании, т. е. легко устанавливаться и демонтироваться; — иметь возможность многократного использования без необходимости дополнительных ремонтных работ.

Все соединения опалубки рекомендуется выполнять быстроразъемными. Они должны быть герметичными и прочными. Сварные швы, острые углы и кромки должны быть обработаны.

Для получения качественной поверхности бетона на металлической поверхности опалубки наносят слой смазки. Использование опалубки из специально подобранной древесины позволяет получить хорошую текстуру поверхности.

Стандартные заводские изделия опалубки изготавливаются на специализированных предприятиях и поставляются в комплекте, включающем все необходимые элементы для заливки бетоном конкретных монолитных конструкций, а также запасные части.

На объекте используются унифицированные конструкции опалубки с максимальным использованием взаимозаменяемых узлов и деталей. При этом необходимо обеспечить прочность самой конструкции, соединений и компонентов.

Составная часть опалубки обычно включает в себя опорные элементы и плиту. Опорные элементы (стойки, балки, бруски) в основном изготавливаются из стали, что обеспечивает их многократное использование, плиты изготавливаются из листовой стали, алюминия и различных сплавов металлов, древесины хвойных и лиственных пород, древесной стружки и фанеры, синтетических материалов на основе поливинилхлорида, стеклопластика, железобетонных плит.

Для уменьшения трудовых затрат при возведении однотипных плоских конструкций, увеличения комплексной механизации и качества работ используют инвентарные крупноразмерные опалубочные системы, а для разнообразных конструкций — мелкощитовую опалубку универсального назначения, которую собирают в укрупненные панели и блоки.

Сочетание различных материалов в конструкции опалубки является наиболее эффективным способом, так как это позволяет использовать физические свойства каждого из материалов в полной мере. Например, использование фанеры с водостойким покрытием улучшает оборачиваемость опалубки и обеспечивает высокое качество поверхности без необходимости дополнительной обработки.

Гидрофобные древесностружечные плиты обладают высокой прочностью и стойкостью, поэтому их можно использовать многократно в качестве материала для опалубки.

Для обеспечения долговечности элементы опалубки защищают специальными пленками, пропитанными фенольными смолами, бакелитовыми жидкими смолами, спиртовыми лаками, эпоксидно-фенольными лаками, кремнийорганическими и бакелитовыми лаками, чтобы защитить их от воздействия влаги и цементного раствора.

Для покрытия поверхности фанеры, древесностружечных и древесноволокнистых плит используется метод прессования при температуре 130…150° С и давлении 1,4…1,5 МПа.

Каркасы, опалубочные щиты, крепления и различные опоры (швеллеры, уголки, короба, трубы) изготавливают из профильной стали, а палубы — из листовой стали толщиной 2…3 мм. Зимой стальную опалубку утепляют, делая ее трехслойной (с внутренним слоем из утеплителя).

Для защиты металлических поверхностей от коррозии и для их лучшего сцепления с бетоном наносят антикоррозионные составы. Те части поверхности, которые не контактируют с бетоном, окрашивают составами, устойчивыми к атмосферным воздействиям. Для длительного хранения опалубку консервируют.

Использование металлической опалубки оправдано с экономической точки зрения в случаях, когда количество использований достигает 50 раз и более.

Сравнивая синтетические материалы с деревом и металлом, можно отметить, что они обладают меньшей массой, высокой прочностью и более низким сцеплением с бетоном. Из-за этого упрощается процесс очистки формы и нанесения на нее смазки, что в свою очередь снижает трудозатраты.

В настоящее время все чаще используются армоцементные, бетонные и железобетонные элементы несъемной опалубки. Ее готовят на заводах железобетонных изделий (ЖБИ) или на специальных полигонах. Основной эффект от использования такой опалубки достигается в энергетическом строительстве (при возведении плотин, строительстве тепловых и атомных электростанций) и при сооружении объектов промышленного строительства. Несъемная опалубка прочно сцепляется с монолитным бетоном и становится неотъемлемой частью бетонируемой конструкции.

Для бетонирования в условиях низких температур часто применяются более сложные типы опалубки: с подогревом, с электропроводными покрытиями, с наносными электродами и утепленные.

Клееные деревянные конструкции, выпускаемые деревообрабатывающими предприятиями, являются эффективными материалами для создания опалубки.

Для изготовления опалубки часто применяются синтетические материалы, такие как стеклотекстолит КАСТ-В толщиной 8 мм, анизотропный стеклопластик, полипропилен, гетинакс, винипласт и другие листовые материалы. Они отличаются высокой прочностью, что позволяет создавать легкие элементы опалубки.

Все эти листовые материалы (гетинакс, текстолит, фанера с синтетическим покрытием) имеют низкую адгезию к бетону, что способствует формированию высококачественных внешних поверхностей конструкций.

Поверхность опалубки, соприкасающаяся с бетоном, должна быть тщательно подготовлена перед заливкой бетона. Это особенно важно для обеспечения качественного результата строительных работ. Во-первых, гладкая, чистая и ровная поверхность опалубки позволяет бетону равномерно распределяться и компактно заполнять все пространства без пустот и воздушных карманов.

Кроме того, хорошо подготовленная поверхность опалубки способствует легкому извлечению опалубки после заливки бетона, что ускоряет процесс строительства и снижает затраты на трудовые ресурсы. Следовательно, правильная подготовка поверхности опалубки также способствует экономии времени и денег на проекте.

Критически важно следить за тем, чтобы поверхность опалубки была без дефектов, трещин и деформаций, так как любые несовершенства могут привести к утечке бетонного раствора, внешнему окислению и другим проблемам, влияющим на качество конечного продукта. Поэтому рекомендуется уделять особое внимание этапу подготовки опалубки перед заливкой бетона.

Требования, предъявляемые к опалубке

Использование монолитных конструкций в строительстве жилых зданий требует высокого качества поверхности опалубки.

Опалубка должна обладать не только высокой прочностью, но и жесткостью.

Деформация опалубки влияет не только на прочность и качество выполнения монолитных конструкций, но также на трудоемкость работ, долговечность и стоимость опалубки. Недостаточно жесткая опалубка может привести к искажениям поверхности, нарушению геометрических размеров, появлению раковин и воздушных пузырьков при уплотнении бетона.

Одной из основных требований к опалубке является равномерное деформирование элементов с одним и тем же функциональным назначением, например, крупных щитов стен и перекрытий. При термической обработке бетона в термоактивной опалубке необходимо учитывать дополнительные нагрузки и деформации опалубки в процессе нагрева.

Для уплотнения бетона вертикальных конструкций при воздействии монолитных конструкций обычно используют глубинные вибраторы. Использование наружных вибраторов позволяет сократить трудозатраты на бетонные работы. Однако это приводит к значительному увеличению веса опалубки и ухудшению качества бетонной поверхности из-за засасывания воздуха в процессе вибрирования. Все соединения опалубки рекомендуется делать быстроразъемными, они должны быть достаточно плотными и герметичными. Сборные швы, острые углы и кромки опалубки также должны быть обработаны.

Изготовление опалубки должно быть точнее выполнения монолитных конструкций на один-два класса. Для термоактивной опалубки установлены более высокие допуски из-за изменения размеров при охлаждении и нагревании. Большинство конструкций изготавливают по 7 классу точности. Универсальные системы опалубки, предназначенные для длительного использования в различных условиях, должны иметь еще более высокую точность. Однако, стоит помнить, что излишняя точность увеличивает стоимость опалубки.

Качество поверхности бетона напрямую зависит от состояния опалубки, которая на него наносится. Применение специального слоя смазки на металлическую опалубку обеспечивает отличные результаты. Текстурированная поверхность может быть достигнута благодаря использованию опалубки из специально подобранной древесины. Также эффективны специальные абсорбирующие облицовки.

Чем выше степень абсорбции материала, тем меньше дефектов на бетонной поверхности. Повторное использование опалубки Влияет на степень поглощения и цвет бетона. Изменения включают в себя состав бетона, технологию укладки и способы уплотнения.

Используя твердые древесноволокнистые плиты и фанеру, покрытую смазкой, можно создать красивую поверхность бетона. Такая поверхность будет лучше, чем металлическая поверхность опалубки, которая часто приводит к появлению пустот и раковин. Для уменьшения этих проблем необходимо использовать больше эмульсионной смазки. Поэтому желательно применять смазки и для поверхностей, которые имеют небольшую адгезию к бетону, например, пластиковые опалубки и фанера с синтетическим покрытием.

1.2 Конструирование и расчет опалубки

Для расчета опалубки необходимо учитывать вертикальные и горизонтальные нагрузки. Собственный вес опалубки и лесов определен по чертежам, а плотность свежеуложенной бетонной смеси принята равной 2400 кг/м 3, а масса арматуры — в среднем 10 кН на 1 м 3 железобетонной конструкции.

Для определения горизонтального давления на опалубочные конструкции вертикальных поверхностей при укладке свежей смеси, рекомендуется использовать следующие данные.

Поскольку высота нашей колонны составляет 11,8 метра, что больше чем 5 метров, это означает, что бетонирование будет произведено не сразу на всей высоте колонны, а по частям. Для этого мы разделим колонну на участки через каждые 1,5 метра. Таким образом, получится 11,8/1,5=12,9=8 расчетных участков.

После того, как каждый участок будет заливаться бетоном, необходимо дать бетонной смеси время, чтобы набрать прочность, прежде чем начать заливать верхний участок. Нам нужно вычислить силу, которую должна выдержать опалубка, чтобы не деформироваться под давлением бетонной смеси объемом 1,4 * 1,5 * 0,6м = 1,26м3. Мы предполагаем, что бетонное давление равномерно действует на все стороны опалубки, но учитывая, что оно возникает из-за силы тяжести, давления сверху не будет. Также мы не будем учитывать давление на нижнюю часть, поскольку предполагаем, что она не деформируется, а большая часть давления будет передаваться на боковые стенки опалубки.

Силу тяжести, действующую на выделенный объем, можно рассчитать по формуле

где m-масса выделенного объема в кг.;

Ускорение свободного падения составляет примерно 9.8 м/с 2;

Если сила Q действует на всю площадь опалубки, то нагрузка будет определяться по формуле:

Таким образом: при высоте 1,5м. — стяжка, удерживающая стенки опалубки, должна выдерживать давление около 230809,52Па

Технология опалубочных работ

Необходимо, чтобы опалубка была достаточно прочной, жесткой и неизменяемой в процессе работы.

Монтаж и демонтаж опалубки должны выполняться в соответствии с проектом и инструкцией по эксплуатации.

Опалубка должна устанавливаться и демонтироваться с применением механизированного метода с помощью укрупненных панелей и блоков.

Опорные части поддерживающих элементов опалубки должны быть установлены на основаниях, которые исключают осадку.

Монтируемые элементы опалубки могут быть отсоединены от крюка подъемного механизма только после постоянной или временной фиксации на месте установки.

При приемке опалубки необходимо проверить:

— правильность установки несущих и поддерживающих элементов, анкерных устройств и элементов крепления;

— геометрические размеры собранной опалубки;

— изменение положения опалубочных осей.

Демонтаж опалубки должен проводиться способами, исключающими повреждение бетона.

Поддерживающие элементы должны быть удалены перед демонтажем.

Отрыв щитов опалубки от бетона при отсутствии монтажных подмостей должен производиться после временного надежного закрепления щитов на несущих конструкциях или грузоподъемном механизме.

Перед бетонированием поверхность опалубки, соприкасающаяся с бетоном, должна быть смазана.

После демонтажа следует проверить сохранность утеплителя.

При установке и демонтаже необходимо соблюдать правила техники безопасности.

Проект опалубочных работ составляет неотъемлемую часть общего проекта строительства.

Здесь содержится план опалубочных работ, который согласуется с другими видами работ и дробится на отдельные этапы, указывается направление движения комплектов стандартной опалубки, определяется скорость завершения комплектов на отдельных этапах или на сложных конструкциях, представлены технологические карты для проведения опалубочных работ, маркировочные чертежи для опалубки отдельных, наиболее типичных, часто встречающихся или сложных конструкций, а также спецификация элементов и общий объем комплекта опалубки.

Маркировочный чертеж представляет собой условное изображение поверхности, на которой расположены элементы опалубки с нанесенными на них обозначениями — марками.

Проектные организации, занимающиеся разработкой общего проекта работ, или занимающиеся проектированием конструкций и сооружений, занимаются созданием маркировочных чертежей для сложных конструкций (таких как фундаменты под технологическое оборудование) и сооружений (например, эстакады, путепроводы, тоннели, технологические этажерки и т. д.).

На маркировочном чертеже помимо унифицированных элементов также указываются места установки "доборов". Дополнительно, на чертеже указывается спецификация элементов опалубки для бетонируемой конструкции, а также объем необходимых материалов для устройства "доборов".

Для всех сложных железобетонных конструкций и сооружений, имеющих маркировочные чертежи, а также для одного из типов наиболее повторяющихся относительно простых конструкций, составляются технологические карты на производство опалубочных работ. На этих картах указывается последовательность установки и разборки закладных деталей, операций при монтаже поддерживающих элементов опалубки уникальных сооружений, калькуляции материальных и трудовых затрат, стоимости работ, затрат машинного времени, электроэнергии, сжатого воздуха, пара и др.

В документации по организации опалубочных работ помимо рисунков бетонируемых конструкций и сооружений с указанием объема опалубочных работ содержится список подъемных механизмов, места складирования и графики производства работ с перемещением опалубки, звеньев и бригад рабочих. Для специфических конструкций, таких как фундаменты для прокатных клетей, рольганги, мощные компрессоры, турбогенераторы и другое, выполнена декомпозиция на блоки с учетом технологии бетонных работ.

На основании перечисленных документов составлена общая спецификация элементов опалубки и определен общий объем комплекта. При составлении спецификации учтена схема организации опалубочных работ.

Количество оборотов опалубки в определенный период зависит от различных факторов, таких как тип бетонируемой конструкции, технология работ и производительность оборудования. Эти показатели можно определить, используя таблицу 7.1. Опалубочные работы выполняются этапами, организованными по принципу операций. Количество и качество этапов зависит от типа работ, опалубки, лесов и специфических условий строительства.

Производительность оборудования

Окончание таблицы 7.1

| б | ||||||

| Создание долгосрочных фундаментов (ленточных), опорные стены, водоводные тоннели высотой до 6 м | Установка башенных кранов, бетоноукладчиков | 6-10 | 10-11 | |||

| Наземные склады масла, отстойники, высокие подпорные стены, опускные колодцы глубиной до 12м | Установка башенных кранов, транспортеров | 6-8 | 8-9 | 5-6 | 5-6 | |

| Массивные основания для технологического оборудования | Установка башенных кранов, бетоноукладчиков, транспортеров | 3-5 (10-12**) | 4-6(10- 12**) | 3-5 (10-12**) | 4-5 (10- 12**) | |

| Перекрытия, балки, прогоны | 10-15 | Установка башенных кранов, транспортеров | 4-6 | 5-6 | 3-5 | 3-5 |

* — При применении нагрева бетонных конструкций. ** — При разделке готовых блоков

Расположение осей фундаментов перед началом установки опалубки должно быть закреплено при помощи натянутых проволок над котлованами. Правильность расположения опалубки проверяется с помощью отвесов, опущенных с этих проволок.

В больших котлованах, где нельзя натянуть осевые проволоки, положение осей и отметки фиксируются с помощью теодолита на нескольких реперах. Положение реперов в котловане должно обеспечивать легкое определение осей всей группы фундаментов или всех блоков массивных фундаментов.

Перед установкой опалубки выставляются маяки — деревянные колья, забиваемые вровень с основанием. На маяках красной краской наносятся риски, фиксирующие положение рабочей поверхности щитов опалубки или положение поддерживающих элементов.

При установке опалубки на бетонное основание или забетонированные конструкции, риски краской следует наносить непосредственно на бетонную поверхность, обводя их треугольником.

Поверхность земли в месте установки лесов и опалубки должна быть выровнена путем срезки бугров; подсыпка грунта в местах установки лесов не допускается.

Для стоек необходимо уложить лаги из досок толщиной не менее 50 мм или из лежней.

Ширина проходов в местах складирования элементов инвентарной опалубки должна составлять не менее 1 м. Спуски в котлованы при уклоне более 20° должны быть оборудованы лестницами с перилами. При использовании многоярусных подмостей необходимо обеспечить сообщение между ярусами.

Опалубочные элементы и леса следует складывать в стопки высотой не более 1—1,2 м, чтобы обеспечить доступ к каждому элементу. Недопустимо складировать элементы разных марок в одной стопке.

Вес элементов и лесов, складируемых на рабочих площадках, должен соответствовать нормативным нагрузкам, на которые рассчитаны эти площадки.

Для подъема опалубочных щитов, схваток, ребер, стоек, ригелей и других крупных элементов опалубки и лесов, а также для их доставки на рабочие площадки или верхние этажи здания следует использовать подъемные механизмы в узлах, оборудованных стропами хотя бы в двух местах, или специальные контейнеры. Крепежные и соединительные элементы (замки, зажимы, тяжи и т. д.) следует поднимать подъемным механизмом только в специальных контейнерах.

Для поднятия щитов опалубки до высоты 4 м можно использовать вилочные погрузчики, в этом случае не требуется дополнительная страховка. Щиты необходимо укладывать на деревянные подкладки для удобства захвата вилочным погрузчиком. Установленную опалубку проверяет мастер или прораб, уделяя внимание следующим критериям:

— соответствие формам и размерам опалубки согласно чертежам;

— выравнивание осей опалубки с разметкой на конструкциях;

— точность отметок на отдельных плоскостях опалубки;

— вертикальность и горизонтальность плоскостей опалубки;

— правильная установка деталей и пробок;

— плотность соединений опалубки с другими элементами, бетоном или подготовкой.

Недопустимо превышение указанных в табл. 7.2 значений отклонений положения и размеров установленной опалубки, поддерживающих лесов и креплений.

Если на стройплощадке есть краны большой грузоподъемности, опалубку нужно собирать в крупные блоки (коробы, щиты, соединенные с кружалами и т.д.). Для ускорения работ на этих блоках следует закреплять арматуру и создавать арматурно-опалубочные конструкции.

Блоки большого размера, которые нельзя транспортировать от цеха опалубки до места установки, собирают у самих объектов в пределах радиуса действия крана. При установке крупнопанельных щитов опалубки и арматурно-опалубочных блоков нужно соблюдать следующие условия:

— Стропы для монтажа должны прикрепляться в местах, предусмотренных проектом, и отмечены яркой краской.

— Перед монтажем необходимо проверить правильность установки опалубки;

— Крюки подъемного механизма могут быть сняты только после временной или постоянной фиксации устанавливаемых конструкций на месте.

— Дощатая опалубка и кружала для железобетонных арок и сводов покрытий, а также неинвентарная дощатая опалубка для железобетонных балочных конструкций с пролетом более 4 м должны быть установлены с учетом осадки под нагрузкой от свежевылитого бетона с использованием строительного подъема.

— Величина подъема неинвентарной дощатой опалубки для арок и сводов в середине пролета и характер подъема должны быть определены проектом; строительный подъем в середине пролета должен составлять не менее 5 мм на 1 м пролета.

— Допустимые отклонения размеров и положения должны соответствовать проекту.

| Отклонения размеров | Величина отклонений, мм |

| 1. Различия в размерах расстояний между опорами гибких элементов опалубки (стойками, балками и т. д.) и расстояниями между связями, разъединяющими стойки лесов, от проектных: на 1 метр длины на всем пролете, не превышают | -25 75 |

| 2. Отклонения от вертикали или от проектного наклона поверхностей опалубки и их пересечений: на 1 метр высоты по всей высоте конструкций: фундаментов: стен и колонн высотой до 5 м, поддерживающих монолитные перекрытия; Высотой более 5 м колонн каркаса, связанных балками, и арок | 20 10 15 10 5 |

Конец таблицы 7.2

| 3. Изменение положения осей разборно-переставной опалубки от проектного положения: фундаментов стен и колонн балок, прогонов и арок фундаментов под стальные конструкции | 15 8 10 где L — длина пролета или шага конструкций, м |

| 4. Отклонения внутренних размеров поперечных сечений коробов опалубки и расстояний между внутренними поверхностями опалубки стен от проектных | +5 |

| 5. Местные неровности опалубки (при проверке двухметровой рейкой) | 3i |

1. При возведении зданий с несколькими этажами отклонения в расположении осей опалубки от проектного положения, допущенные согласно п.З настоящей таблицы в нижележащих этажах, должны быть исправлены при установке опалубки этих элементов в последующих этажах.

1. Использование инвентарных элементов опалубки и лесов с сечениями ниже установленных в проекте допускается при условии принятия необходимых мер против перенапряжения и недопустимых деформаций путем более частой установки опор, креплений и иных средств.

2. Проверка правильности установки опалубки и соблюдение высоты строительного подъема в соответствии с проектом должны проводиться с использованием геодезических инструментов.

3. Деревянные пробки, анкерные крюки и другие приспособления для крепления опалубки верхних конструкций должны быть уложены в свежий бетон немедленно после его заливки.

4. Заделка тяжей, расчалок и других креплений в уже затвердевшем бетоне должна производиться с учетом прочности бетона, достигаемой к моменту передачи нагрузки на эти крепления.

Демонтаж опалубки (выбирание опалубки из забетонированных конструкций) разрешается только после достижения бетоном необходимой прочности и только с разрешения производителя работ. Перед этим необходимо убедиться, что конструкции не подвергались нагрузкам, превышающим допустимые значения (см. Таблица 7.2).

Основные характеристики опалубки

Модульная опалубка. Состоит из небольших элементов весом до 50 кг; плит площадью до 1 м 2; несущих элементов; опорных элементов; крепежных и соединительных элементов. Малый вес позволяет собирать и разбирать опалубку вручную.

Опалубка с крупными щитами предназначена для установки больших щитов, элементов соединения и крепежа. Благодаря этому она может выдерживать все технологические нагрузки без необходимости устанавливать дополнительные несущие или поддерживающие элементы. Она используется для создания крупных соединений.

Подъемно-переставная опалубка используется для бетонирования конструкций и сооружений переменного сечения. Она включает в себя щиты, специальные крепления и приспособления для отделения от бетона, подъема и перестановки.

Катучая опалубка состоит из горизонтальных и вертикальных щитов, закрепленных на раме. Рама перемещается вдоль сооружений, которые строятся. Она применяется для бетонирования протяженных конструкций.

Использование туннельной опалубки происходит в процессе бетонирования отделки туннелей, которые строятся закрытым способом. Опалубка состоит из замкнутых секций, которые поддерживают и формируют образующие, и перемещается внутри туннеля при помощи специальных механизмов.

Блоки форм применяются для бетонирования замкнутых конструкций небольшого объема, таких как ростверки и ступенчатые фундаменты. Опалубка имеет форму замкнутых блоков, разъемных и неразъемных.

Объемно-переставная опалубка применяется для строительства жилых и гражданских зданий с поперечными несущими стенами и монолитными перекрытиями. Опалубка состоит из секций П-образной формы, которые, при соединении вдоль, образуют туннели.

Использование блочной опалубки применимо для заливки бетоном закрытых ячеек, таких как лифтовые шахты и лестничные клетки. Эта опалубка состоит из рамы с закрепленными на ней формующими поверхностями.

Следующий тип опалубки — скользящая. Она состоит из щитов, закрепленных на домкратных рамах, рабочего пола, домкратов, приводных станций и других элементов.

Применяется для возведения вертикальных элементов зданий высотой не менее 45-50 м и толщиной не менее 12 см.

Наконец, пневматическая опалубка используется для бетонирования сооружений относительно небольшого объема, имеющих криволинейное очертание. Она состоит из гибкой воздухонепроницаемой оболочки, раскроенной в соответствии с типом воздушного сооружения.

Использование термореактивной опалубки в зимних условиях строительства предназначено для обогрева бетона и защиты его от замерзания. Термореактивная опалубка может быть установлена на любой системе опалубки с добавленными нагревательными элементами.

Несъемная опалубка остается в конструкции после заливки бетона и выполняет определенные функции. Она используется в стесненных условиях, где снятие опалубки затруднено, а также для придания конструкциям гидроизоляционных и теплоизоляционных свойств и т.д.

Таблица. 7.7. Система опалубки для крупнощитового отлива: 1 — фиксатор откосника; 2 — сборные опоры; 3 — натяжитель;

4 —регулятор длины; 5 — нижние балки; 6 — рабочие платформы

для установки плит боковых стен; 7 — ручной домкрат;

8 — вертикальные балки; 9 — рабочие настилы; 10 — отлив;

Л — верхние балки

Иллюстрация 7.2. Специальная форма для создания бетонных стен

1 — устройство для вибрации; 2 — подвижная часть; 3 — фиксатор; 4 — панель формы;

5 — балка; 6 — ограждение; 7 — платформа для работы на высоте; 8 — наклонные плиты для

направления бетонной смеси; 9 — лестница; 10-специальное оборудование;

11 — вертикальная поддержка; 12 — электрический привод; 13 — тележка; 14 — колеса

Фиг. 7.3. Индивидуальная блок-секция формы № 1 — место для установки съемных устройств; 2 — палуба; 3 — подкос; 4 — опоры для опалубки подколенника; 5 — соединение в углах; 6 — калиновый замок; 7 — ручка для съемной вставки съемного устройства; 8 — съемно-упорная вставка; 9 — пружина; 10 — упорная пластина; 11— петли

Фиг. 7.4. Секция объемно-переставной унифицированной опалубки: 1 — домкрат; 2 — катки; 3 — вертикальный щит; 4 — регулируемый подкос; 5 — горизонтальный щит; 6 — шарнирный

распапубочный механизм; 7 — центральная вставка

Фиг. 7. 5. Унифицированная скользящая опалубка конструкции ЦНИИОМТП 1 — подмостки; 2 — козырек;

3— домкратная рама;4-домкратная рама; 5 —7.3. Смазки, антиадгезионные покрытия и футеровки для опалубочных работ

Существуют два вида смазок для опалубочных работ: пленкообразующие и гидрофобизирующие, а также смазки замедлители схватывания и вскрыватели, а также комбинированные.

При использовании пленкообразующих смазок на поверхности опалубки наносится тонкая минеральная пленка, которая предотвращает прилипание бетона к опалубке. Состав пленкообразующей смазки содержит следующие компоненты в массовых долях: петролатум 0,3-0,5, известь-кипелка 1, вода 2-2,25, жидкое стекло 0,04-0,045.

Таблица 7.3 представляет гидрофобизирующие смазки.

Смазки-вскрыватели замедляют процесс схватывания бетона в тонких слоях. Наиболее эффективны комбинированные смазки, которые содержат гидрофобизирующие вещества, замедлители схватывания, а также пластификаторы, уменьшающие поверхностную пористость и улучшающие качество бетонных изделий.

В холоде все смазки толстеют! Выбор подходящей смазки зависит от анализа местных условий, технологии бетонирования и экономических возможностей.

Таблица 7.3 Типы гидрофобизирующих смазок

| Название | Компоненты | Количество, т | Рекомендации по использованию |

| Солидальная (авт. Свой №399375) | Солидол Бензин Парафин | 2 0,5. 3 0,5. 1,6 | Подходит для стальной и деревянной опалубки, включая зимние условия |

| Петролатум-ная • керосиновая | Петролатум Керосин | То же | |

| Масляная №2(авт. Свой №193983) | Машинное масло Кулисная паровозная смазка | 2,5. 4 1. 1,5 | Подходит для стальной и деревянной опалубки, рекомендуется для термореактивной опалубки |

1. Может использоваться вместо отработанного машинного масла.

2. Все смазки являются пожароопасными.

Необходимость смазки для опалубки монолитного железобетона определяется исходя из норм расхода (таблица 7.4).

Таблица 7.4 Рекомендуемые нормы использования смазок

| Тип опалубки | На 1м² поверхности опалубки | На 1м³ железобетона |

| Стальная | 0,2. 0,35/0,45. 0,55 | 2. 3,5/4,5. 5,5 |

| Дощатая | 0,4. 0,55/0,6. 0,7 | 4. 5,5/6. 7 |

| Фанерная | 0,35. 0,5/0,5. 0,65 | 3,5. 5/5. 6,5 |

| Пластмассовая | 0,1. 0,15/0,35. 0,4 | 1. 1,5/3,5. 4 |

Для подкладки опалубки рекомендуется использовать пластиковые листы из винипласта, гетинакса, полиэтилена и стеклопластика. Крепление листов пластика производится с помощью шурупов, винтов или клея.

Завершение заливки бетона

При возведении второго этажа необходимо заполнить верхнюю часть блока на 50 мм ниже верхней части. Важно провибрировать бетон тщательно и оставить его поверхность шероховатой, чтобы обеспечить хорошее сцепление при следующей заливке. Если это последний этап заливки блока, то рекомендуется загладить бетон (используйте лазерный уровень) и вставить анкерные болты во влажный бетон после заливки. Рекомендуется устанавливать анкерные болты в стяжку на стене во влажном состоянии и устанавливать мауэрлат после застывания бетона.

Можно устанавливать мауэрлат либо на всю ширину блока, либо погрузить его в полость блока так, чтобы пенополистирол мог свободно достигать стропил. На боковых сторонах блока перед заливкой отмечаются места размещения анкерных болтов, а сами болты размещаются по строительным лесам возле мест их установки.

После " заливки": Перепроверить прямолинейность стен и отрегулировать

После заливки бетона необходимо немедленно проверить вертикальность углов и прямолинейность стены. В этот короткий период времени можно скорректировать крепления и сдвинуть стену, если это необходимо. Если требуется выравнивание, используйте распорку. Рекомендуется иметь от 3 до 4 запасных распорок, чтобы оперативно установить дополнительные подпорки в случае неожиданного смещения стены.

Перед заливкой подготовьте набор для реагирования на деформацию опалубки:

- Несколько кусков плит OSB или фанеры размером 600×600 мм или близко к этому.

- Коробку шурупов для гипсокартона

- Полностью заряженная электрическая дрель

- Для того чтобы достичь высоты на стене рядом с лесами, используйте переносную лестницу.

Перед началом заливки, необходимо проинструктировать всех членов бригады о необходимых процедурах для устранения прорыва.

В случае прорыва, необходимо, чтобы человек, находящийся внизу, отреагировал:

- Отключите насос и вибратор

- Если опалубка только выпучилась и не отделилась от пластиковой перемычки, установите подпорку для опалубки на том же месте. Для этого можно использовать дополнительную подпорку.

- Если опалубка сломалась, извлеките ее и очистите от бетона, затем вставьте сломанный кусок пенопласта так, чтобы он был на одном уровне со стеной.

- Закрепите один или несколько кусков фанеры с несколькими шурупами в неповрежденные полотна или стяжки по обеим сторонам от места неисправности.

- Если вы готовы, вернитесь к обычной работе, это незначительное событие.