Укладка арматуры в опалубку – важный этап строительных работ, который обеспечивает прочность и надежность железобетонных конструкций. Статья расскажет о том, что представляет собой данный процесс и как правильно его выполнить.

Основная цель укладки арматуры в опалубку – создание жесткого каркаса, который придает конструкции необходимую прочность и устойчивость к деформациям. Этот процесс требует точного соблюдения технических требований и правил монтажа арматурных элементов.

Для успешной укладки арматуры необходимо учитывать не только правильное расположение элементов, но и их соединение друг с другом. Важно следить за качеством выполнения сварочных работ и правильным закреплением арматурных стержней в опалубке.

Укладка арматуры в опалубку это процесс размещения арматурных стержней в специально подготовленные формы перед заливкой бетоном. Арматура предназначена для увеличения прочности конструкции и предотвращения ее разрушения.

Важно правильно уложить арматуру, чтобы обеспечить оптимальное распределение нагрузок и защитить конструкцию от деформаций и повреждений. Неправильная укладка арматуры может привести к серьезным последствиям, поэтому этот этап строительных работ требует особого внимания и профессионализма.

- Укладка арматуры в опалубку — это процесс размещения стальных стержней в предварительно подготовленной деревянной или металлической форме (опалубке), которая служит для заливки бетоном.

- Арматура необходима для усиления и придания жесткости бетонным конструкциям, таким как фундаменты, стены, колонны и другие элементы зданий.

- Перед укладкой арматуры в опалубку необходимо правильно расчитать необходимое количество и диаметр арматурных стержней в соответствии с проектом и нагрузками, которые будут действовать на конструкцию.

- Арматура укладывается с учетом заданного расположения и шага, чтобы обеспечить равномерное распределение нагрузок и минимизировать возможность появления трещин и деформаций в бетоне.

- После укладки арматуры в опалубку производится заливка бетоном, который затвердевая, образует монолитную конструкцию, усиленную арматурой.

- Качественная укладка арматуры в опалубку играет важную роль в обеспечении прочности, долговечности и надежности бетонных конструкций.

Вязка арматуры под ленточный фундамент

- Ленточный фундамент является надежной базой для любого строения, включая жилой дом. Он способен выдерживать большие нагрузки при небольшой высоте.

- Давление распределяется равномерно по всей площади фундамента, что делает строение прочным, устойчивым и долговечным. Однако сам бетон в малом объеме не обладает высокой несущей способностью.

- Поэтому для усиления мелкозаглубленного фундамента рекомендуется применение арматурного каркаса. В случае полнозаглубленных сооружений усиление не всегда требуется.

- Железобетон превосходит бетонные конструкции по ряду характеристик и позволяет строить многоэтажные здания.

- В современном строительстве армирование фундаментов позволяет осуществить их простой монтаж без использования специальной техники.

- Возможность обустройства подвала или цокольного этажа;

- Надежность в различных климатических условиях.

Ленточные фундаменты часто применяются при строительстве загородных домов, офисных зданий, торговых центров и промышленных предприятий.

Распорка опалубки и начало укладка арматуры

Цели армирования

Высокую прочность на сжатие обладает бетонный монолит, однако он плохо выдерживает растягивающие нагрузки. Для компенсации этого недостатка используется стальной каркас.

Правильная вязка арматуры для фундамента гарантирует равномерное распределение нагрузки на бетон при растяжении, что снижает риск усталостных трещин, проседания грунта и расширяет возможности эксплуатации зданий.

Кроме того, использование армирующего каркаса позволяет сократить габариты фундамента и сэкономить на бетоне при сохранении расчетной прочности.

Укладка арматуры в опалубку — это процесс создания прочной арматурной конструкции внутри опалубки перед заливкой бетоном. Арматура представляет собой металлические стержни или сетку, которые укладываются по определенным параметрам и расстояниям внутри опалубки для обеспечения необходимой прочности строительной конструкции.

Этот процесс является важным этапом строительства зданий и сооружений, так как правильно уложенная арматура обеспечивает не только прочность, но и устойчивость всей конструкции к нагрузкам и внешним воздействиям. Неправильно уложенная арматура может привести к деформациям, трещинам и другим проблемам в работе сооружения.

При укладке арматуры необходимо соблюдать все технические требования и нормы, указанные в проекте строительства. Это включает в себя правильное расположение и крепление арматуры, проверку ее качества и соответствие указанным параметрам, а также использование специальных инструментов и техник безопасности.

Алгоритм изготовления и укладки арматурного каркаса в опалубку фундамента

Выполнение арматурных работ включает в себя несколько ключевых этапов.

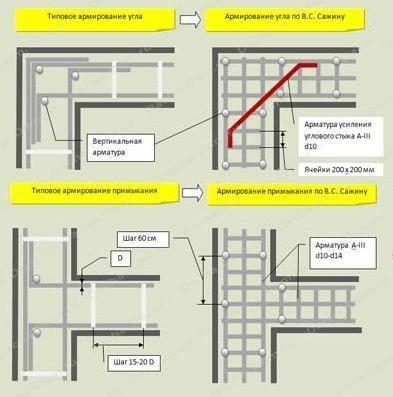

- Для установки арматуры в опалубку выбирается специальная схема монтажа, учитывающая предполагаемые нагрузки на строительную конструкцию (вертикальные, горизонтальные или их комбинации). При возведении монолитных фундаментов для предотвращения растрескивания опалубки арматура укладывается как в верхнем, так и в нижнем поясе на всей протяженности.

Для этих целей используются стержни толщиной более 10 мм. На слабонагруженных участках укладывается от 2 до 4 стержней (сверху и снизу). На ответственных участках их количество увеличивается до 6-8.

При укладке арматуры в опалубку необходимо обеспечить минимальное расстояние от краев фундамента до 5070 мм. Это позволит предотвратить контакт арматурного каркаса с грунтовыми водами.

- Для обеспечения прочности, боковые стержни вертикальных П-образных деталей должны быть отстоять от края фундамента на 50 … 70 мм.

- При сборке отдельных сегментов арматурного каркаса, нахлест между ними должен быть 200 … 250 мм.

- Для усиления угловых стыков арматурного каркаса применяются дополнительные стержни.

Устройство арматурного пояса в опалубке при изготовлении плоских бетонных конструкций

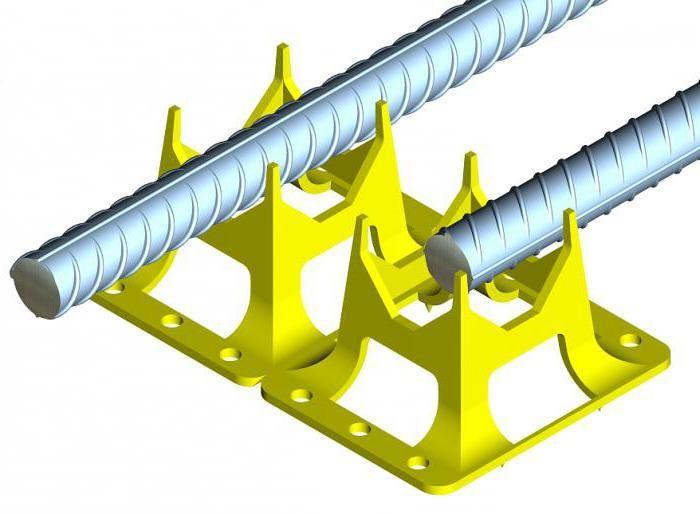

- Используется "Звездочка" для закрепления арматуры в вертикальном положении в опалубке.

- Инструмент "Треугольник" предназначен для размещения арматурных систем в опалубке различной формы и ориентации в пространстве.

Прежде чем устанавливать отдельные прутья арматуры или каркасы в опалубку, необходимо провести очистку от ржавчины. Это поможет улучшить сцепление металла с бетоном, что в свою очередь увеличит прочностные свойства всей железобетонной конструкции и продлит срок ее службы.

Укладка арматуры в ленточный фундамент

Установка опалубки и арматуры

АРМИРОВАНИЕ ФУНДАМЕНТА. Армирование плитного фундамента. Выбор арматуры. Схема армирования.

Соединение винтовой арматуры для опалубки внахлест

Соединение арматурных прутов в процессе монолитного строительства может быть осуществлено с использованием метода внахлест. Этот способ является простым, надежным и экономит время. Он применим для прутов с толщиной до 36 мм. При соединении внахлест необходимо избегать размещения стыковых мест в зонах повышенной нагрузки на бетонную конструкцию. Чтобы обеспечить равномерное заполнение бетоном пространства между прутьями, необходимо соблюдать расстояние не менее 1 диаметра используемого арматурного прута как по вертикали, так и по горизонтали.

При использовании арматуры диаметром более 25 мм рекомендуется применять винтовые муфты для соединения. Это позволит существенно экономить средства на строительство, так как соединение внахлест увеличивает расход материала на 20% и более.

Что дает армирование бетону?

Выбор между съемной и несъемной опалубкой

- Предохранение от изменений температуры.

- Устойчивость к механическим нагрузкам.

- Увеличение срока эксплуатации монолитного элемента.

- Защита бетона от трещин и разрушения.

Армируем Вязка арматуры в фундаменте- плита. Правила.

Виды армирования

- Монолитный тип — самый популярный вариант, который предполагает установку в опалубке стальных прутьев, перпендикулярно друг другу. Чтобы укрепить "скелет", места пересечения связывают проволокой, хомутами или соединяют сваркой. Сварка применяется в основном в промышленном строительстве и не подходит для фундамента из-за жесткости получаемого каркаса. В частном строительстве чаще используется вязка, которая обеспечивает необходимую гибкость основы.

- С использованием металлической (реже стекловолоконной) сетки. Этот способ армирования отличается тем, что здесь применяется уже готовый материал, что освобождает строителя от необходимости связывания отдельных прутов.

- Опорная арматура. Это название структуры, которая несет основную нагрузку и отвечает за прочность и устойчивость монолита.

- Вспомогательная арматура. Располагается между опорной арматурой и служит для дополнительного укрепления монолита.

- Металлическая. Это может быть термически обработанный (изготавливается из легированной или углеродистой стали) или холоднотянутый (для его производства используются низкоуглеродистые марки стали).

- Каркасная (из стекловолокна). Предполагает использование значительно более легких стержней, чем в металлических конструкциях, не подверженных коррозии. Из-за этого они популярны на определенных строительных площадках. Однако говорить о полной неудаче металлических каркасов еще рано. Например, модуль упругости композитной арматуры из стекловолокна в 4 раза меньше, чем у стальной арматуры с таким же сечением.

- По типу профиля металлическая арматура разделяется на:

- Профильную, классов А2-А6. Ее особенностью является рифленая поверхность, обеспечивающая прочное сцепление с бетоном.

- Гладкую, класса А1. Применяется в основном для изготовления перемычек в профильном арматурном каркасе.

Отечественные производители опалубки

В зависимости от функциональной нагрузки:

По используемому материалу:

Лекция 10 Опалубки. Арматурные работы / Лекция 10 Опалубки. Арматурные работы

ТЕМА 10. Создание и установка различных типов опалубки

Строительные работы с использованием опалубки

Опалубка — это специальная конструкция для заливки бетонных смесей, которая обеспечивает соответствие конфигурации, размеров и качества лицевых поверхностей бетонируемой конструкции проекту. Опалубка должна быть способна противостоять статическому и динамическому воздействию бетонных смесей с учетом интенсивности заливки бетона, и не должна пропускать бетон или цементное молоко.

Опалубка состоит из самой формы, а также элементов для поддержки и крепежа. Процесс установки опалубки и снятия опалубки с конструкций называется опалубочными работами.

Существуют два вида опалубок: одноразовые, которые используются только один раз, и многоразовые, которые можно использовать несколько раз. Они отличаются по своим конструктивным особенностям (см. рис. 9.1). В зависимости от температуры окружающего воздуха и воздействия на бетон опалубки подразделяются на неутепленные, утепленные и греющие (термоактивные). Выбор опалубки зависит от параметров конструкции, а также методов и условий производства работ с арматурой и бетоном.

Необходимая прочность, жесткость и устойчивость опалубки должны сохраняться как в процессе работы, так и при ее транспортировке и установке. Если предполагается использование систем обогрева опалубки, то необходимо учитывать их тепловые нагрузки. Конструкция опалубки должна обеспечивать точность геометрии бетонируемых конструкций, качество их поверхности, минимальное сцепление с бетоном (за исключением несъемной опалубки), быструю установку и разборку, возможность крупномасштабной сборки и переналадки на строительной площадке, удобство ремонта и замены элементов, а также заданную оборачиваемость (табл. 9.1).

Для покрытия дощатых, фанерных и древесно-стружечных палуб можно использовать полимерные покрытия, которые наносятся пистолетом-распылителем на чистую и сухую поверхность. Для деревянных палуб подходят эпоксидные двухкомпонентные покрытия, первый слой которых наносится шпателем, а второй — пистолетом-распылителем. На стальную опалубку эпоксидные покрытия можно наносить методом горячего напыления.

При сборке элементы опалубки должны тщательно прилегать друг к другу, а швы не должны превышать 2 мм в высоту. На палубе из металла, фанеры или пластика не допускаются трещины, заусенцы и местные неровности глубиной более 2 мм, на древесной палубе — более 3 мм в количестве, превышающем 3 на 1 квадратный метр. Прогиб собранной опалубки не должен превышать 1/400 пролета для вертикальных поверхностей и 1/500 пролета для перекрытий.

Многоцелевая опалубка широко используется во всех областях строительства благодаря своей универсальности и возможности применения для заливки бетона различных монолитных конструкций. Разборно-сборная мелкощитовая опалубка включает в себя шиты, соединенные специальными инвентарными приспособлениями, обеспечивающими легкую установку и снятие, а также достаточную прочность и жесткость всей системы. Для этой цели применяются разнообразные клиновые, пружинные, эксцентрические и другие соединительные элементы, которые устанавливаются и снимаются с помощью молотка или специальных рычагов. Для принятия давления бетонной смеси между соседними плоскостями опалубки устанавливаются стяжки или стяжные болты, закрепленные на несущих элементах.

Перед заливкой бетона устанавливают опалубку для фундамента, за исключением частей, которые создаются в процессе заливки, таких как выступы и углубления. Обычно сначала устанавливают опорные стойки и щиты вдоль внешнего периметра фундамента (на каждые 3-4 метра и в его углах), закрепляя их инвентарными подкосами и установкой подмостей.

Затем остальные щиты крепят с помощью схваток и растяжных приспособлений. После этого устанавливают опалубку внутри фундамента (рис. 9.2). Начиная с высоты 1,6 м от основания фундамента, работы по установке опалубки проводят с использованием инвентарных лесов и рабочих настилов, которые сооружаются снаружи и внутри массива фундамента.

Для установки опалубки на колоннах используются отдельные щиты или панели, которые крепятся к арматуре и затягиваются специальными тяжами или хомути. Каждые 2-3 метра по высоте колонны устанавливаются подмостки или рабочие площадки для выполнения арматурных и бетонных работ. На уровне площадок в опалубке делаются отверстия размером 500×500 мм, через которые производится заливка и уплотнение бетонной смеси.

Для установки опалубки на стены и перегородки сначала устанавливают ее с одной стороны, а затем, после установки арматуры и закладных частей, — с другой стороны. Если толщина стены (перегородки) менее 25 см, то опалубку второй стороны обычно устанавливают поэтапно во время бетонирования, с каждым уровнем не более 1,5 м. Опалубку первой стороны стены крепят временными или постоянными подкосами через каждые 3—4 метра. К этой опалубке прикрепляют стяжные приспособления, с помощью которых закрепляют опалубку второй стороны.

В границах рабочих участков производства строительных работ необходимо создавать отверстия-карманы для засыпки бетонной смеси. Для поддержания нужной толщины стен между плитами опалубки в точках прохождения стяжных болтов устанавливают промежуточные деревянные или бетонные опоры. Через 1,5—2 часа после заливки бетона стяжные болты поворачивают на половину оборота, чтобы их можно было извлечь при снятии опалубки.

Использование разборно-составной крушительной опалубки позволяет автоматизировать работы по опалубке и сократить их трудоемкость, обеспечивая высокое качество бетонируемой поверхности. Перед установкой опалубки вокруг бетонируемых конструкций устанавливаются опорные точки, на которых наносятся маркировки. Панели опалубки устанавливаются вертикально с помощью винтовых домкратов, закрепленных на опорах. При необходимости после установки применяются зажимы, обычно закрепленные клиновым замком на точках соединения. Для увеличения расстояния между опорами и сокращения использования металла используются композитные точки с накладками, а также горизонтальные балки.

Вследствие унификации оснований, балок (конструкций верхней части свайных фундаментов, объединяющих сваи для равномерного распределения нагрузок) и прочих отдельностоящих элементов стало возможным применять неразъемные блочные опалубки. Процесс установки блочных форм (см. рис. 9.4, а) для фундаментов под колонну выполняется в следующем порядке:

♦ на подготовленное место устанавливают каркасы подколонной части фундамента, поверхность формы тщательно очищается и смазывается;

- Установка блок-формы и проверка ее положения с помощью монтажного крана;

- Установка, проверка и закрепление регулировочными винтами вкладыша (в зависимости от высоты подколонной части фундамента — до или после бетонирования нижней его плиты);

- Заливка бетонной смесью;

- Удаление вкладыша с помощью крана через 1,5—2 часа после бетонирования. Отрыв вкладыша происходит с помощью домкратов, установленных на опорных столиках опалубки подколонной части фундаментов;

- Перемещение домкратов под угловые упоры формы и включение их попарно по диагонали. Когда форма поднимается на 60—100 мм, ее снимают с помощью крана.

Опалубка для бетонирования зданий повышенной этажности (преимущественно при возведении ядер жесткости) и сооружений с неизменяемой конфигурацией в плане применяется скользящая опалубка. Это трехмерная форма, которая устанавливается вдоль стен и поднимается по мере бетонирования домкратами, в основном гидравлическими или электромеханическими.

Гидравлическое оборудование позволяет поднимать опалубку в полуавтоматическом и автоматическом режимах. При полуавтоматическом режиме подъема используется комплект оборудования, включающий одноцилиндровые гидравлические домкраты с регулятором горизонтальности рабочего пола, насосную станцию, гидроразводку, приспособления для извлечения домкратных стержней.

Основные несущие элементы скользящей опалубки — домкратные рамы, на которых подвешиваются щиты опалубки и подмости. Они передают нагрузку от рабочего пола. Над домкратными рамами устанавливаются домкраты, которые, опираясь на стержни, поднимают всю конструкцию опалубки.

Для бетонирования многослойных стен со сборным теплоизоляционным слоем на домкратной раме закрепляют специальные фиксаторы утеплителя или применяют многоярусную схему опалубки, причем верхний ряд щитов устанавливают для одной толщины стен, а нижний — для другой. Для бетонирования двухслойных стен, состоящих из несущего и теплоизоляционного монолитных слоев, применяются разделительные щитки. Опалубка перекрытий при возведении зданий в скользящей опалубке устанавливается на телескопических стойках или на подвесках с регулируемой по высоте опорной частью. Кроме того, в качестве опалубки перекрытий могут быть использованы подвесные подмости.

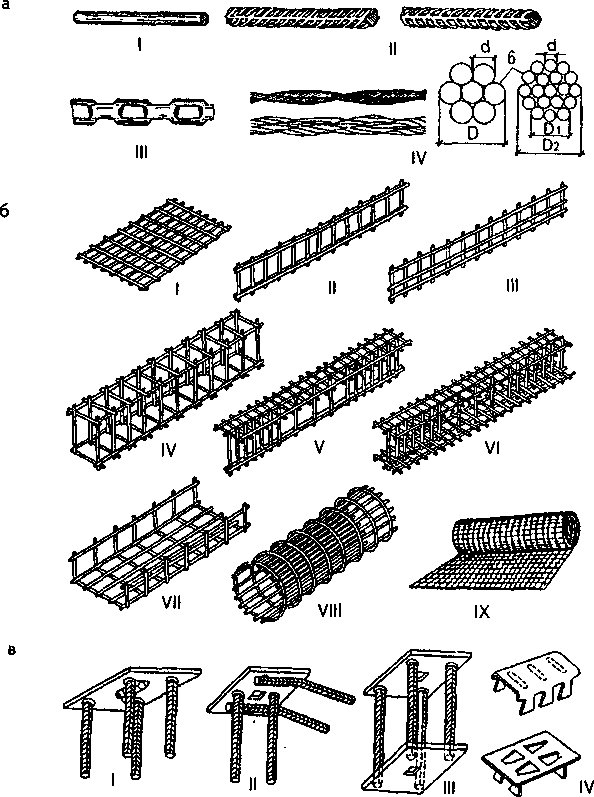

Арматурные работы включают изготовление элементов и изделий, их установку в железобетонные конструкции в зонах, подвергающихся различным нагрузкам. В условиях стройплощадки производится натяжение арматуры на затвердевший бетон. Арматурой называются стальные и неметаллические стержни круглого и профильного сечения, проволока и изделия из них, предназначенные для переноса различных усилий в железобетонных конструкциях. Важно отметить, что неметаллическая арматура стойка во всех средах. Поэтому во всех странах активно идет разработка и использование высокопрочной неметаллической арматуры из специальных видов стеклопластика, кевлара, углепластика.

Железобетонные конструкции армированы отдельными прямыми или гнутыми стержнями, сетками, пространственными каркасами, натяжением пучков проволоки, канатов, стержней или введением в бетон отрезков волокон из стали, стекла, базальта или других материалов (фибры) при дисперсном армировании. Основной арматурой, воспринимающей различные усилия, является рабочая арматура.

Вид и сечение рабочей арматуры определяют расчетом. Арматура может быть обычной или предварительно-напряженной. Распределительная арматура — вспомогательный элемент, позволяющий распределять усилия между стержнями рабочей арматуры. Конструктивная арматура используется для сохранения целостности конструкции в процессе формования, транспортировки и монтажа.

Все данные элементы собираются из арматурных заготовок, используемых для армирования железобетонных конструкций. Эти элементы делятся на плоские и объемные каркасы.

Рис. 9.8. Арматурная сталь (а), арматурные изделия (б) и закладные детали заводского изготовления (в), а — арматурная сталь:I— круглая горячекатаная сталь;II — горячекатаная сталь периодического профиля;III — холодносплющенная сталь;IV— арматурные пряди и канаты; б — арматурные изделия:I — плоская сетка;II,III— плоские каркасы;IV— пространственный каркас;V,VI— пространственные каркасы таврового и двутаврового сечений;VII — гнутая сетка;VIII— то же, криволинейного сечения;IX — рулоннаясетка; в — закладные детали заводского изготовления:I,II — сварные закладные изделияоткрытого типа «открытый столик» с перпендикулярным и смешанным (перпендикулярным и наклонным) расположением анкерных стержней;III— сварное закладное изделиезакрытого типа «закрытый столик» (с перпендикулярным расположением анкерныхстержней);IV— штампованные закладные детали с наружнымии внутренними отгибаемыми анкерами