При укладке бетонной смеси в опалубку необходимо равномерно распределить смесь по площади и обеспечить ее равномерное уплотнение. Для этого можно использовать вибрационные машины или ручные плоты, которые помогут исключить образование пустот и обеспечат однородность бетона после заливки.

Важно следить за качеством укладки и уплотнения смеси, чтобы избежать появления трещин и неровностей в конструкции. Правильная технология укладки поможет обеспечить прочность и долговечность строительного объекта.

- Перед укладкой бетонной смеси в опалубку необходимо обеспечить чистоту и сухость поверхности опалубки. Любые загрязнения могут привести к неправильному уплотнению смеси и возникновению дефектов в бетонном изделии.

- Опалубку следует обработать специальными смазками или растворами для обеспечения легкого извлечения изделия после застывания бетона.

- При укладке бетонной смеси следует равномерно распределить ее по всей площади опалубки и компактно уплотнить смесь. Для уплотнения можно использовать виброплиту или другие специальные инструменты.

- Необходимо следить за качеством уплотнения смеси, чтобы избежать пустот и воздушных пузырей в бетонном изделии. Плохое уплотнение может привести к ухудшению прочности и долговечности конструкции.

- После укладки смеси в опалубку и уплотнения необходимо дать бетону время для полимеризации и застывания. Соблюдение указанных рекомендаций позволит изготовить качественное бетонное изделие с минимальными дефектами.

Технология заливки бетона

Создание бетонных конструкций — это процесс, который требует значительных усилий. Он проходит через несколько этапов, и правильная последовательность выполнения этих этапов гарантирует высокое качество конечного продукта, а также эффективность и экономичность всего процесса.

- Подготовка к заливке бетона — это серия работ, которые проводятся для того, чтобы подготовить объект к процессу заливки бетона. Например, заливка бетона в землю требует удаления грунта, устройства песчаной подушки и армирования, а также создания опалубки.

- Прямая укладка бетонной смеси. Она выполняется в соответствии с проектом, различными методами, зависимо от погодных условий и особенностей объекта. Правила заливки бетона направлены на обеспечение прочности, надежности и долговечности бетонных конструкций, а также безопасности пользователей.

- Как правильно ухаживать за бетоном после заливки? Это включает в себя уплотнение залитого материала и создание условий для его полноценного отвердевания.

Укладка бетона в разных погодных условиях

Способ укладки бетона зависит от погодных условий и времени года, когда проводится работа. Рассмотрим, как проводить заливку бетона в жаркую погоду, в прохладное время и в условиях минусовой температуры.

Укладка бетона в жару

Одной из основных проблем, возникающих при заливке бетона в жару, является быстрое затвердевание материала из-за высокой температуры и низкой влажности воздуха. Это негативно влияет на прочностные свойства бетона и сооружений, построенных из него. Поэтому необходимо строго соблюдать порядок и время выполнения этапов технологического процесса при заливке бетона в жару.

При заливке бетона в жару следует соблюдать следующие требования:

- Использование эффективной гидроизоляции, даже если создаваемая конструкция не предполагает водонепроницаемость. Это необходимо для того, чтобы предотвратить поглощение влаги из бетона грунтом и обеспечить постепенное затвердевание раствора.

- Быстрая выгрузка бетона из бетоносмесителя (бетоновоза) приобретает значительную важность. Имеет высокую степень устойчивости к морозам, что делает его очень популярным для строительства объектов, работающих в условиях переменной погоды. Этот вид бетона отличается прочностью и долговечностью.

- Эффективная координация поставок бетона при использовании нескольких бетоносмесителей является важным аспектом. В таких ситуациях необходимо согласовать прибытие бетоновозов, чтобы они не ждали очереди для разгрузки. Такая предусмотрительность способствует равномерному и безпрерывному процессу строительства, а также обеспечивает сохранение высокого качества используемого бетона.

Укладка бетона в прохладную погоду и в дождь

Погода характеризуется низкой температурой и повышенной влажностью, что замедляет процесс затвердевания залитого раствора. Строители вынуждены ожидать дольше, прежде чем начать затирку бетонной поверхности, но это не влияет на качество конструкции.

В случае заливки бетона во влажную и прохладную погоду, следует учитывать следующие требования:

- Гидроизоляция бетона должна применяться только по необходимости, указанной в проекте. Для ускорения процесса затвердения бетона, гидроизоляцию следует избегать, особенно при бетонировании наклонных поверхностей.

- Чтобы не переувлажнять бетон, следует защитить поверхность смеси от дождя, используя навес или специальную пленку.

- При заливке фундамента бетоном необходимо выполнять этот процесс слоями вовремя.

Заливка бетона в мороз

В условиях зимнего времени необходимо соблюдать специальные условия для производства бетонных работ. Одно из важных свойств бетона заключается в том, что его температура повышается по мере твердения. Это происходит из-за экзотермической реакции между цементом и водой. Такое свойство помогает предотвратить промерзание бетона и обеспечить его качественное исполнение.

Однако, в условиях отрицательных температур этот процесс нарушается: вода в бетонной смеси замерзает, что препятствует нормальному взаимодействию между цементом и водой, и, следовательно, уменьшает выделение тепла при твердении. После разморожения бетона процесс твердения возобновляется, однако его прочность немного снижается.

Для того чтобы бетон выдержал воздействие мороза, его прочность должна достигнуть 50% от проектной до замерзания. Только в этом случае частицы заполнителей будут крепко скреплены друг с другом, и лед не сможет разрушить их соединение.

При заливке и отверждении бетона необходимо поддерживать постоянную положительную температуру вокруг, пока не будет достигнута нужная прочность. Для предотвращения замерзания смеси и создания оптимальных условий для отверждения используют различные методы зимнего бетонирования: термос, паровое отопление, электрическое отопление, переносные тепловые установки. Бетон должен поступать на участок в теплом виде, а слой песка и щебня не должен быть замерзшим.

Для приготовления бетонной смеси необходимо применить теплую воду и прогретые до плюсовой температуры инертные материалы. Использование в зимнее время специальных установок УБРС-10 и УБРС-40 в комплектации "зимний вариант" позволяет избежать многих проблем и получить гарантированное качество строительных смесей.

Когда речь идет о укладке бетонной смеси в опалубку и последующем уплотнении, важно помнить о нескольких ключевых моментах. Правильная укладка смеси в опалубку является одним из основных этапов строительного процесса, который влияет на качество и прочность конечного изделия.

Перед укладкой бетона необходимо тщательно подготовить опалубку, обеспечив правильную форму и размеры конструкции. При укладке смеси в опалубку следует следить за равномерным распределением материала, чтобы избежать возможных деформаций и пустот в конструкции.

Для уплотнения бетонной смеси в опалубке можно использовать различные способы, такие как вибрация или ударные методы. Важно выбрать подходящий метод уплотнения в зависимости от особенностей конструкции и используемых материалов.

Эффективное уплотнение бетонной смеси помогает избежать появления воздушных пузырей и пустот, что в свою очередь обеспечивает повышенную прочность и долговечность конструкции. Поэтому важно уделить достаточно внимания этому этапу работ и не экономить на качественной упаковке и уплотнении смеси.

Укладка бетонного раствора

Перед заливкой бетонной смеси опалубка должна пройти дополнительную проверку на наличие трещин и соответствие проектной документации. Подача бетона в опалубку может осуществляться при помощи различных методов:

- вручную;

- с использованием АБС по желобу;

- по вертикально транспортируемым лентам;

- с помощью шланга АБН под давлением.

Независимо от выбранного метода подачи бетона, высота сброса не должна превышать 2 метров для армированных конструкций, 1 метр для перекрытий и 0,8 метра для колонн. Для уникальных или неармированных конструкций максимальная высота сброса бетонной смеси определяется строительной лабораторией, но не превышает 6 метров.

При выполнении бетонирования необходимо придерживаться пошагового подхода. Новый слой следует наливать в том же направлении, что и предыдущий, чтобы обеспечить однородность конструкции. Наличие разрывов и швов при заливке бетона является недопустимым и рассматривается как недочет, который требует коррекции. Толщина каждого слоя бетона определяется проектной документацией и способом, применяемым для его уплотнения.

Уплотнение монолита

При работе с тяжелыми виброустановками следует учитывать, что слой бетона должен быть на 5-10 см ниже, чем рабочий инструмент виброоборудования. Если используются наклонные вибрационные уплотнители, то толщина слоя должна соответствовать длине рабочего органа уплотнителя. При использовании ручного виброинструмента толщина слоя бетона не должна превышать 25% длины ручного вибратора.

Основные правила виброуплотнения бетона:

- Виброоборудование размещается не чаще, чем на 1,5 радиуса;

- Глубинные уплотнители должны захватывать предыдущий слой бетона на глубину 5-10 см;

- Виброоборудование нельзя фиксировать при помощи арматуры и других частей бетонируемой конструкции.

Для каждого участка время воздействия вибрации для уплотнения бетонной смеси устанавливается индивидуально. Обычно процесс уплотнения заканчивается, когда на поверхность монолита перестают выходить воздушные пузыри, появляется бетонное "молоко" и конструкция не оседает в опалубке.

Специальные приспособления для закрепления арматуры в опалубке

Эти устройства используются в процессе возведения железобетонных конструкций. Они нужны для надежной фиксации стержней и сеток арматуры во время установки опалубки.

Определение давления бетона на стенки опалубки

При проектировании опалубки необходимо учесть воздействие нагрузок, которые будут действовать на нее.

Наполнение опалубки бетоном

Соблюдение процесса заливки в опалубку является основой для обеспечения качества и оптимальных эксплуатационных свойств.

Укладка бетонной смеси

Перед началом бетонирования необходимо убедиться в соответствии установленной опалубки, арматуры, закладных деталей и правильности устройства основания, и оформить акт.

Для деревянной опалубки необходимо обильно увлажнить ее водой за один час, а затем заделать оставшиеся щели. Металлическую опалубку следует заделать алебастром. Несъемную опалубку из железобетона или армоцемента также нужно смочить водой, чтобы избежать обезвоживания.

Если бетон укладывается поверх ранее уложенного слоя, необходимо увлажнить его основание.

Бетонную смесь следует разгружать в опалубку как можно ближе к месту укладки, чтобы избежать расслоения смеси от горизонтального перемещения бетона.

При процессе бетонирования конструкций, независимо от типа бетоноукладочного оборудования, необходимо учитывать высоту свободного сбрасывания бетонной смеси в армированные и неармированные конструкции. Для армированных конструкций она не должна превышать 2 метров, а при разгрузке на перекрытие — 1 метр, для неармированных конструкций — 3-4 метра.

При большей высоте свободного сбрасывания бетонную смесь рекомендуется укладывать с помощью специальных лотков или хоботов. Например, виброхобот состоит из приёмного бункера и трубчатых звеньев, оснащённых гасителями скорости и вибратором.

Укладка бетона может осуществляться несколькими способами:

1) с уплотнением смеси;

2) литьём (с применением суперпластификаторов) — это подходит для бетонной смеси с осадкой конуса не менее 14-16 см;

3) напорной укладкой (подача бетона под давлением).

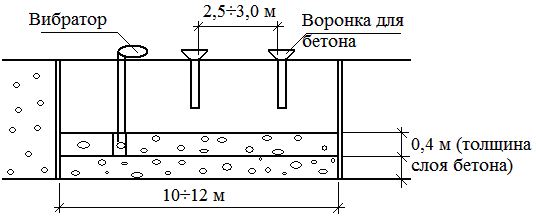

При каждом способе укладки бетона необходимо соблюдать правило, согласно которому каждый последующий слой должен быть уложен до начала застывания предыдущего, что исключает необходимость создания рабочих швов по высоте конструкции (рис. 79).

Толщина слоя не должна быть больше, чем могут обеспечить технические средства для уплотнения.

Уплотнение необходимо для достижения высокой плотности и однородности укладываемой бетонной смеси.

Применение вибрирования обусловлено свойством тиксотропности бетонной смеси.

Изображение 79. Схема размещения бетона

Вибрация производится с небольшой амплитудой колебаний в пределах от 0,1 до 0,8 мм. Если амплитуда колебаний будет больше, то бетонная смесь начнет раслаиваться. В последние годы все чаще используется высокочастотная вибрация, что позволяет сократить время вибрации и потребление энергии вибратором.

Действие глубинных вибраторов охватывает радиус 15-60 см, внешних — 20-40 см.

Глубина обработки поверхностным вибратором составляет 10-30 см.

Уплотнение бетонной смеси

Для получения бетона высокого качества с необходимыми свойствами необходимо обеспечить качественное уплотнение бетонной смеси:

Вибрационное уплотнение осуществляется в процессе укладки.

Существуют различные виды вибраторов в зависимости от способа передачи колебаний:

1) Внутренние вибраторы (глубинные), которые погружаются в бетонную смесь;

2) Наружные вибраторы, которые крепятся к опалубке;

3) Поверхностные вибраторы, которые устанавливаются на бетонируемую поверхность.

Длительность вибрирования определяется опытным путем.

Признаки уплотнения бетонной смеси — это активация цементного молока и остановка процесса оседания материала. Рекомендуемая продолжительность вибрирования одной засыпки вибратора составляет примерно 20-50 секунд. Выбор типа вибратора зависит от применяемой арматуры. Превышение рекомендуемого времени вибрирования может привести к разделению бетонной смеси.

Каждый кубический метр бетона должен быть обработан примерно тремя минутами. Если необходимо, вибраторы группируют в пакеты (плоские и объемные) и подвешивают к крану.

Поверхностные вибраторы, такие как виброплощадки и виброрейки, используются для бетонирования перекрытий и тонкостенных конструкций. Для эффективной уплотнительной работы толщина слоя не должна превышать 200 мм. Уплотнение выполняется полосами, ширина которых соответствует ширине площадки вибратора, с перекрытием 150-200 мм.

Виброрейки — это вид поверхностных вибраторов, используемых для уплотнения бетона на полах, дорожных покрытиях и цементных стяжках на глубину 100×150 мм. Для более глубокого уплотнения используют вибробрусы, которые перемещаются по специальным направляющим, ограничивающим края бетонируемой полосы. Для укладки тонкостенных вертикальных конструкций внешние вибраторы необходимо прикреплять к элементам жесткости опалубки. Если они привязаны к гибким элементам, вибрация будет затухать.

Вибрация необходима при укладке высокопластичных смесей в густоармированные конструкции (иначе возможно растрескивание из-за усадки в местах армирования). При вибрации высокопластичных бетонных смесей радиус действия увеличивается на 20-30 %, а необходимое время вибрирования уменьшается вдвое.

Плоскость стыка между застывшим бетоном и укладываемой бетонной смесью называется рабочим швом. Рабочие швы создаются в точках, указанных в проекте (см. рис. 80, 81).

На рисунке 80 изображено расположение рабочих швов в монолитной колонне

Для установки рабочих швов используются щитки-ограничители с прорезями для арматуры (см. рис. 82). В процессе возведения монолитных конструкций необходимо вести журнал бетонных работ, в котором фиксируются дата бетонирования, время распалубки и основные характеристики бетонной смеси. Укатка для уплотнения применяется при работе со смесями очень жёсткой консистенции в дорожном и гидротехническом строительстве.

На рисунке 81 показаны места, где располагаются рабочие швы в раме и перекрытии

Для уплотнения используют два-три слоя толщиной 200-700 мм в зависимости от мощности катка.

Иллюстрация 82. Распределение швов в стене

Применение вакуумирования позволяет сократить время для достижения необходимой прочности. Этот метод позволяет удалить около 10-20% избыточной влаги из укладываемого и уплотненного бетона, что необходимо для процесса затвердевания бетонной смеси, и в результате улучшает физико-механические свойства бетона. Вакуумирование выполняется с использованием вакуумных установок, создающих разряжение, и подключенных к ним вакуумных щитов.

Толщина конструкций не должна превышать 300 мм. Для вакуумирования массивных конструкций используют вакуумные трубки, которые вводятся внутрь бетона. Для вакуумирования вертикальных конструкций применяется вакуумная опалубка, которая, в отличие от вакуумных щитов, должна быть спроектирована так же, как и обычная опалубка, чтобы выдерживать боковые давления, возникающие при укладке бетона.

Преимущества метода вакуумирования:

1) После вакуумирования бетона можно достичь прочности 0,3÷0,5 МПа, достаточной для снятия опалубки.

2) Ускорение процесса затвердевания бетона.

3) Повышение морозостойкости бетона.

Передвижная вакуум-установка способна вакуумировать одновременно площадь 10÷12 м 2 .

Необходимо начать вакуумирование не позднее, чем через 10÷15 минут после укладки бетона и вибрирования.

Время вакуумирования составляет от 5 до 40 минут в зависимости от толщины забетонированного слоя.

Способы укладки бетонной смеси

Как правильно заливать бетон? Главным правилом при выполнении работ считается укладка свежей порции до момента начала застывания уже залитого слоя. Если это правило соблюдается, то не нужно делать рабочие швы. Для заливки бетона применяются следующие специальные методы:

- метод заливки;

- метод уплотнения;

- метод напорной укладки бетона.

Конструкции небольшого объема (тонкие стены, перегородки, балки) заливают без перерыва сразу на всю высоту. Заполнение массивных элементов, например, заливка бетонной плиты, производится горизонтальными слоями одновременно по всей площади. Недопустимы разрывы и отклонения по толщине. При заливке всех слоев необходимо соблюдать одинаковое направление.

При применении метода уплотнения необходимо определить оптимальную толщину каждого слоя. Этот параметр должен быть подобран с учетом того, насколько глубоко техническое средство уплотнения может проработать. Вибратор не должен воздействовать на винтовые стяжки, арматуру или элементы опалубки. Расстояние между точками входа в материал должно быть не более полуторного радиуса действия.

При наклонном бетонировании материал непрерывно подается в опалубку под наклоном. Бетононасос постоянно погружен в укладываемую смесь. Материал поднимается вверх и заполняет все полости под давлением. Сверхпластичные смеси с суперпластификаторами (с осадкой конуса 14-16 см) могут самоуплотняться без использования вибраторов.

Заливка бетона своими руками

При проведении бетонирования в отсутствие помощи используется либо готовый раствор, либо смесь, приготовленная самостоятельно. В случае выбора готового бетона, оптимальную марку рекомендует консультант бетонного завода. Собственноручное изготовление связано с затратами на доставку, подготовку и смешивание компонентов.

Перед заливкой плит необходимо создать технологические зазоры. Фанерные полосы (толщиной до 5 миллиметров) устанавливаются поперек основания. Термошвы необходимы для компенсации теплового расширения и усадки. После заливки и застывания раствора листы удаляются.

Как правильно выполнить опалубку? Полость заполняется от дальнего угла к наружной стороне. Если лента фундамента заливается, большие участки разделяются на отдельные сегменты. Квадраты заливаются последовательно, один за другим. После заполнения производится уплотнение и выравнивание.

Правило или рейку перемещают вдоль маяков и удаляют излишки раствора.

Покрытая бетоном поверхность покрывается полиэтиленовой пленкой. Пленкой необходимо удалять один-два раза в день и увлажнять бетон. Это нужно для того, чтобы избежать появление трещин. Время затвердения зависит от марки и длится 14-28 дней. После укладки и уплотнения бетона, достижения нормативной прочности, покрытие, конструкция или сооружение готовы к использованию.

Узнайте цену доставки бетона до вашего строительного объекта

пообщавшись с нашим специалистом по телефону или заполнив форму запроса

Цель уплотнения бетонной смеси

Улучшение прочности железобетонных конструкций и снижение риска обрушения зданий — основная цель уплотнения бетонной смеси. Кроме того, это необходимо для повышения водонепроницаемости и морозостойкости строительного материала.

Правила укладки и уплотнения бетонной смеси

При установке опалубки необходимо тщательно зафиксировать все ее компоненты, чтобы избежать появления трещин в материале и утечки раствора.

При использовании виброрейки следует изменять положение устройства, чтобы обеспечить равномерность раствора. Выбор режима вибрирования зависит от характеристик бетона и условий заливки. Если работа ведется с смесью с наполнителем:

- если наполнитель крупный, то оптимально выбирать низкую частоту и высокую амплитуду колебаний;

- при использовании мелкого наполнителя рекомендуется установить высокую частоту и низкую амплитуду колебаний;

- при использовании наполнителя разного размера, лучше подобрать виброрейку с меняющейся частотой.

Какие инструменты применяют для уплотнения бетонной смеси

Для уплотнения бетонной смеси используются различные инструменты: лопаты, трамбовки, ломы, а также различные механизмы, включая электромеханические и пневматические вибраторы с определенной частотой и амплитудой колебаний.

Методы уплотнения бетона

Существует два вида способов укладки и уплотнения бетонной смеси: ручные и механические:

- Вручную выгонка. Этот метод используется при возведении частных, дачных построек, когда необходимо работать с небольшим количеством бетона. Раствор перемешивается лопатами или ломом, затем уплотняется.

- Штыкование. Для уплотнения бетонной смеси применяют металлические стержни или арматуру с закругленным концом. Раствор протыкается до дна, затем стержень быстро раскачивается. Таким образом, воздух и вода вытесняются, и наполнитель уплотняется.

- Трамбование. Тяжелые бетонные растворы без армирования утрамбовываются послойно с использованием ручных и машинных инструментов. Например, можно использовать куски бруса или бревна, обитые металлическими панелями.

- Использование специального оборудования для уплотнения бетонной смеси путем механического воздействия. Установка приборов на опалубку или емкость позволяет уплотнять верхний слой бетона при помощи поверхностных виброустройств. Глубинные вибраторы позволяют обрабатывать материал в труднодоступных местах, проникая в глубину смеси. Вибрация передается через корпус рабочей части – вибробулавы или виброштыка, погружающихся в смесь.

- Применение метода виброуплотнения, осуществляемого на производстве при помощи виброплощадок для уплотнения бетонной смеси.

- Прессование бетонной смеси под давлением 10-15 Мпа. Дорогостоящий метод, который эффективно повышает прочность раствора, сокращая расход цемента. Чаще всего используется в промышленном строительстве, например, при судостроении.

- Центрифугирование. Происходит интенсивное вращение состава, что приводит к уплотнению его компонентов и позволяет удалить до 30% жидкости. Однако этот способ требует большого расхода цемента.

- Вакуумирование. Для уплотнения бетона используется разрежение воздуха в вакуумной камере, что позволяет удалить лишние компоненты под избыточным давлением. Этот метод применяется при заливке больших бетонных конструкций, таких как купола и своды, с толщиной до 30 см.

Выбор метода уплотнения бетонной смеси зависит от ее состава, свойств компонентов и назначения. Один из эффективных способов — использование автоматизированных глубинных виброреек в сочетании с послойной заливкой раствора. Оптимальная толщина слоя составляет 5 см, а также рекомендуется подавать бетон с четкими интервалами для вибрирования.

Необходимо соблюдать рекомендации по времени уплотнения бетонной смеси, которые указаны в проектной документации и таблицах, чтобы избежать расслоения. Оптимальная длительность одного погружения вибратора составляет от 20 до 50 секунд. Признаки хорошего уплотнения бетона включают:

- появление жидкости на поверхности;

- прекращение оседания раствора;

- отсутствие пузырьков воздуха.

Приготовление бетонной смеси

Для получения бетона с требуемыми характеристиками необходимо обеспечить высокое качество исходных материалов, точную и правильную дозировку компонентов и однородное смешивание. Смесь приготавливается в специальных бетоносмесителях. Компоненты, такие как цемент, заполнители, вода и различные добавки, взвешиваются согласно заданному рецепту автоматическими дозаторами с точностью до 1% для цемента, воды и добавок, и до 2% для заполнителей.

Использование добавок является самым универсальным способом управления технологическими и реологическими свойствами бетонных смесей, а также регулирования свойств бетона. Добавки добавляются в процентном соотношении к массе цемента и их количество зависит от класса бетона и типа бетонных работ.

Существуют различные виды активных минеральных добавок: химические, тонкомолотые и комплексные минералохимические. Химические добавки подразделяются по их основному действию, которое может быть пластифицирующим (увеличивающим подвижность смесей), стабилизирующим (предотвращающим расслоение смесей), водоудерживающим, ускоряющим или замедляющим процесс твердения, а также обеспечивающим твердение при низких температурах и другие.

Популярными среди строительных компаний стали добавки С-3 и "Лингопан". Суперпластификатор С-3 улучшает текучесть и удобство укладки смесей, сокращает потребление воды до 20% и увеличивает сцепление бетона с арматурой, что увеличивает прочностные характеристики до 50%. "Лингопан" не только является эффективным пластификатором, но и ускоряет набор прочности бетонов. Например, "Лингопан Б-2" позволяет достичь 60% проектной прочности уже через сутки. Применение тонкомолотых добавок способствует повышению прочности и устойчивости бетона к внешним воздействиям. Использование комплексной минералохимической добавки (КМХ) снижает водопроницаемость бетона путем уплотнения структуры минеральным элементом, повышает его морозостойкость, ускоряет отверждение и увеличивает прочность.

Если смесь в бетоносмесителе перемешивается недостаточно долго, это может привести к ухудшению однородности бетона и снижению его прочности. Наиболее эффективными считаются смесители принудительного действия, где продолжительность перемешивания смесей составляет 2–3 минуты.

При строительстве зданий и сооружений из монолитного железобетона в крупных городах и районах сосредоточенного строительства используют передвижные бетоносмесители, которые устанавливаются неподалеку от строящегося объекта. Это позволяет сохранить технологические свойства бетонной смеси и значительно снизить затраты на транспортировку.

Бетоносмесительные установки оснащены микропроцессорной системой автоматизированного управления, а также системой сбора и обработки информации о влажности и температуре заполнителей. На основе этих данных определяется состав смеси. Система отслеживает расход компонентов смеси и производства готовой продукции, а также осуществляет печать паспортов на приготовленную смесь. Наиболее популярны бетоносмесительные установки и мини-заводы с производительностью 10, 20 и 30 м3/ч.

Транспортировка бетонной смеси

Для перемещения бетонной смеси от места изготовления до места заливки используют специальные автомобили — бетоносмесители и автобетононасосы. Чтобы сохранить технологические свойства смеси, в неё добавляют замедлители затвердевания. Часто полусухие и сухие бетонные смеси доставляются на место в автобетоносмесителях, где им добавляется вода перед заливкой.

Заливка частей зданий и сооружений, находящихся в земле, осуществляется такими методами, как "стена в грунте", "секущие сваи", опускной колодец и другие. Наиболее распространенным методом является "стена в грунте", позволяющий строить ограждающие стены на глубину 20-25 м. Для строительства зданий с большим количеством этажей, мостов и других сооружений с высокой нагрузкой используют монолитные железобетонные сваи.

Сваи с постоянным поперечным сечением бетонируют после установки арматурного каркаса с помощью метода напорной заливки бетонной смеси, послойной или непрерывной укладки, либо с использованием раздельной технологии с заполнением скважины подвижной бетонной смесью и последующим опусканием арматурного каркаса на нужную отметку. Электроимпульсная технология, основанная на послойной укладке бетона в скважину и последующем воздействии электроразрядных импульсов через электроды, является одним из наиболее перспективных разработок в России. Под воздействием этих импульсов происходит уплотнение бетонной смеси и прилегающего к скважине грунта. Получаемые сваи имеют ребристую поверхность, отличную адгезию к уплотнённому грунту и высокую несущую способность.

Основой для большинства многоэтажных жилых и административных зданий являются монолитные железобетонные плиты. Для их изготовления (бетонирования) применяют отдельные заливки с непрерывной подачей бетонной смеси с помощью бетононасосов и созданием рабочих швов при перерывах более 1 часа. Использование бетононасосов позволяет укладывать до 200–300 м³ смеси за смену.

Колонны бетонируют непрерывно на всю высоту. Бетонную смесь загружают сверху с помощью бадьи или гибкого хобота бетонораспределительной стрелы и уплотняют послойно глубинными вибраторами. В случае, если высота колонн превышает 5 м, смесь подают через воронку с хоботом, закрепленную на верхней части опалубки, а уплотняют навесными вибраторами, размещаемыми на опалубочных щитах.

Для того чтобы балки и плиты, которые монолитно связаны с колоннами, были бетонированы правильно, необходимо подождать 1-2 часа после завершения бетонирования колонн. Этот перерыв позволяет бетону осесть в колоннах. Балки, высотой более 0,8 м, должны быть бетонированы отдельно от плит, и при этом должен быть устроен горизонтальный рабочий шов на уровне низа плиты. Плиты перекрытия бетонируют параллельно главным или второстепенным балкам. Уплотнение бетона в плитах осуществляется виброрейками.

При возведении тонкостенных конструкций из бетона или исправлении дефектов бетонирования часто используют метод торкретирования.

Когда температура наружного воздуха падает до +5.0°C, химические процессы гидратации, отвечающие за твердение бетона, замедляются или полностью прекращаются. При дальнейшем снижении температуры несвязанная химически вода замерзает, что приводит к разрушению бетона. Минимальная прочность, при которой замораживание для бетона не опасно, называется критической.

Эта величина зависит от класса бетона, вида и условий эксплуатации конструкций. Для бетонов различных классов критическая прочность составляет от 30% до 80% проектной прочности. Для ускорения твердения бетонной смеси используются различные методы, такие как "термос", электропрогрев, химические добавки и другие.

- отопительных кабелей, уложенных в бетонные конструкции;

- тепловых опалубок и покрытий;

- теплогенераторов для нагрева пространства между перекрытиями;

- химических добавок с применением тепла для нагрева конструкций.

В процессе выполнения бетонных работ при низких температурах требуется изоляция открытых поверхностей бетона и опалубки, контроль температуры процесса затвердевания, бесразрушающие методы контроля прочности. Также используются компьютерные технологии для прогнозирования усиления бетоном, учитывающие характеристики бетонной смеси, температуру и воздействие окружающей среды.

Забота о бетоне заключается в поддержании оптимального температурно-влажностного режима, необходимого для достижения прочности бетона, предотвращения значительных температурных усадочных деформаций и образования трещин, а В защите от ударов, вибраций и других воздействий, которые могут негативно повлиять на его качество. Эффективные методы ухода включают в себя увлажнение поверхностей, создание укрытий и пленочных покрытий для предотвращения испарения воды, а также утепление поверхности при зимнем бетонировании. Забота о бетоне должна сопровождаться постоянным контролем его качества.

Когда бетон достигает необходимой прочности, опалубку снимают. Сроки снятия опалубки зависят от условий твердения, класса бетона и конструктивных особенностей элементов, и должны соответствовать требованиям строительных норм и правил.