Опалубка балок и прогонов состоит из нескольких основных элементов: вертикальных стоек, горизонтальных перемычек (балок), жердей для армирования бетона, а также грунтов и подкосов для обеспечения жесткости и устойчивости конструкции.

Важно правильно подбирать размеры и типы материалов опалубки, чтобы обеспечить необходимую прочность и геометрическую точность балок и прогонов. Кроме того, опалубка должна быть надежно закреплена, чтобы избежать деформаций и просачивания бетона во время заливки.

- Доски или фанерные панели: основной элемент опалубки, который создает форму балки или прогона.

- Бруски: используются для укрепления опалубки и обеспечения ее устойчивости.

- Металлические или деревянные уголки: помогают соединять элементы опалубки и обеспечивают правильное положение досок.

- Болты, гайки, стропила: используются для крепления элементов опалубки между собой и обеспечения их надежности.

- Опоры: поддерживают опалубку, предотвращая ее деформацию под воздействием бетонного раствора.

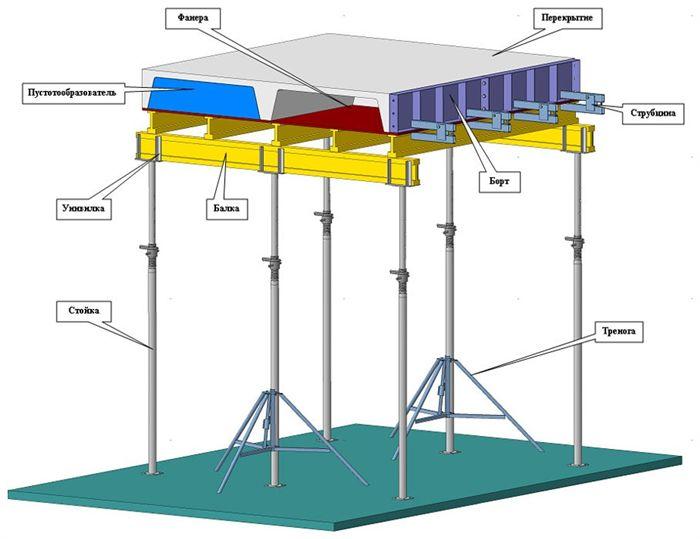

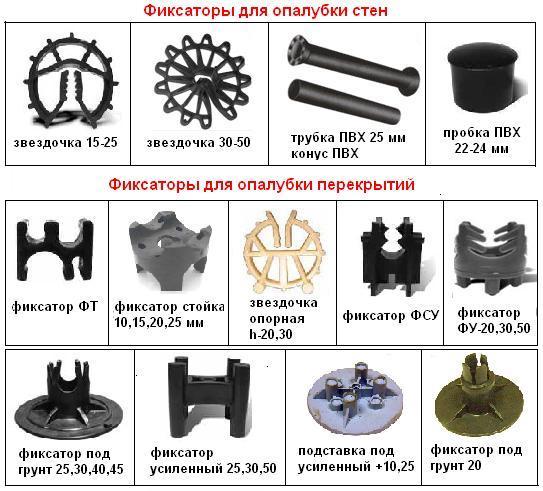

Состав опалубки перекрытий

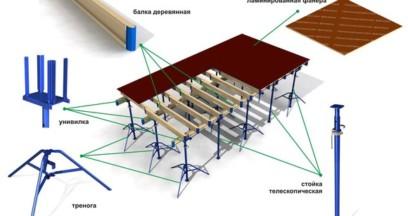

Изготовление монолитного перекрытия — это сложная и трудоемкая работа, требующая высокой квалификации. Существует несколько разновидностей опалубки для перекрытия, которые значительно облегчают задачу строителям. Основу большинства современных опалубок составляет балочно-стоечная конструкция. Различные формовочные системы для перекрытий могут отличаться типом стоек, видами крепления и высотой, а также обладать разными рабочими характеристиками и областью применения.

Классическая опалубка для монтажа монолитных перекрытий включает в себя основные и вспомогательные элементы. Основные компоненты системы включают в себя:

- балку двутавровую;

- унивилку;

- стойку телескопическую или объемную;

- трехногая подпорка;

- палубное полотно.

Конструкция для перекрытий

К дополнительным или вспомогательным элементам относятся: стяжки, фиксаторы и другие детали, которые облегчают процесс работы.

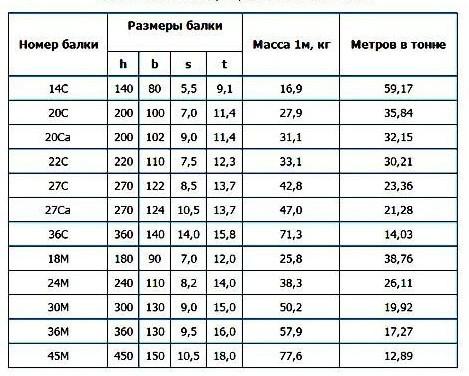

Двутавровая балка

Двутавровая балка — это элемент, который используется для создания палубы. Она может быть сделана из дерева, металла или пластика. Самыми популярными считаются деревянные двутавровые балки, применяемые в системах с нагрузкой до 400 кН. Встречаются также модифицированные балки, например, в системах производства компании «Пери» используются перфорированные балки, а сама конструкция предназначена для работы в широком диапазоне высот и нагрузок. Требования к характеристикам балок для перекрытий установлены в ГОСТ 20850-84.

| Таблица размеров балки двутавровой |

| где: b – ширина полки, t – ее средняя толщина, S – толщина стенки, h – высота двутавра, R – радиус внутреннего закругления, R- радиус закругления полки. |

Универсальная вилка

Унивилка — приспособление, обеспечивающее надежный контакт между стойкой и продольной балкой. Она изготавливается из металла, может отличаться по форме и количеству бортиков. Крепится на стойку посредством защелкивающегося механизма. Встречаются поворотные и неповоротные варианты.

Конструкция унивилки должна соответствовать ГОСТ 5254-80-У4

Есть несколько вариантов опор для опалубочного стола, в зависимости от типа системы и размеров перекрытия. Это могут быть телескопические стойки, объемные рамы или объемные стойки. Телескопическая стойка состоит из двух трубчатых элементов, которые можно регулировать по высоте и зафиксировать в нужном положении. Она предназначена для использования с перекрытиями высотой до 5 метров, а максимальная нагрузка зависит от типа стойки и высоты поднимаемого элемента.

Строительные стойки или рамы применяются для создания сооружений высотой до 20 метров. Они состоят из вертикальных и горизонтальных элементов, которые соединяются различными способами. Опорная часть опалубки на таких стойках формируется путем соединения стоек и ригелей в узле. Рамная конструкция имеет сварной тип соединения опорных элементов.

Телескопическая опора для опалубки перекрытий

Тренога

Тренога – это элемент, который повышает устойчивость опоры за счет увеличения контактных точек и создания неподвижного опорного узла. Она изготавливается из прочного металла и оснащается зажимным механизмом для надежной фиксации со стойкой.

Полотно для палубы

Этот универсальный элемент опалубки перекрытий служит контактной поверхностью и изготавливается из ламинированной фанеры, текстолита, пластика или другого материала, которое способно справиться с поставленной задачей.

Другие разновидности опалубки перекрытия

Имеются и другие варианты технологических решений, подходящих для создания монолитного перекрытия. Среди таких видов опалубки перекрытия можно выделить:

- несъемную;

- объемно-переставную;

- универсальную.

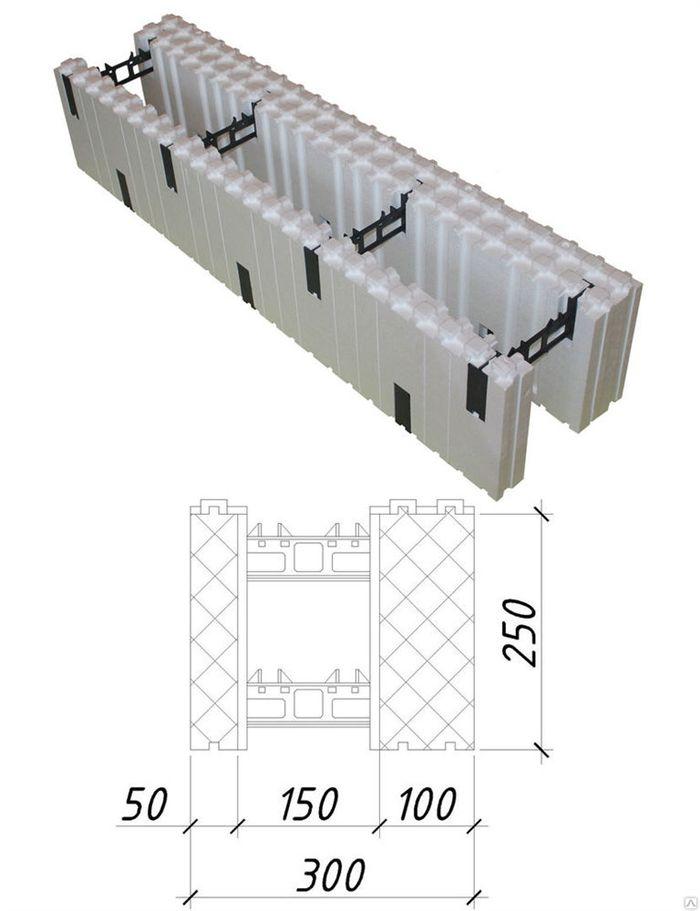

Несъемная опалубка представляет собой конструкцию, в которой роль контактной поверхности выполняет элемент, который не удаляется после застывания бетона. Это может быть профилированный металлический лист или полимерный блок. В данном случае опорными элементами являются телескопические стойки.

Неотъемлемая опалубка (модульный утолщенный блок)

Опалубка объемно-переставного типа предназначена для литья модульных блоков целых помещений. Она состоит из Г-образных щитов, опорных элементов-подкосов и шаровых опор, обеспечивающих передвижение комплекса после снятия опалубки.

Универсальная опалубка применяется для комплексной работы с горизонтальными перекрытиями и стеновыми элементами. В отличие от опалубки объемно-переставного типа, данная опалубка полностью разборная и предназначена для работы с конструкциями различных геометрических форм.

Эта система включает в себя классические элементы опалубки для перекрытий, такие как: телескопические опоры, треноги, унивилки и балки. Кроме них, частью комплекса являются металлические щиты, подкосы и другие элементы опалубки для стен.

Опалубка балок и прогонов состоит из нескольких основных элементов, каждый из которых играет важную роль в процессе строительства. Одним из основных элементов является боковая опалубка, которая служит для создания формы балки и прогона. Она обеспечивает жесткость и форму конструкции, а также защищает бетон от разрушений.

Для поддержания опалубки используются строительные стойки, которые устанавливаются вдоль балки или прогона. Они обеспечивают необходимую высоту и жесткость опалубки, а также гарантируют ее равномерное распределение нагрузки. Стойки должны быть устойчивыми и надежными, чтобы обеспечить безопасность рабочих.

Для закрепления боковой опалубки и стоек используются строительные скобы и болты. Они обеспечивают надежное соединение элементов опалубки между собой и позволяют правильно распределить нагрузку. Важно правильно закрепить опалубку, чтобы избежать деформаций и дефектов в бетоне.

Строй-справка.ру

Изготовление опалубки для перекрытий

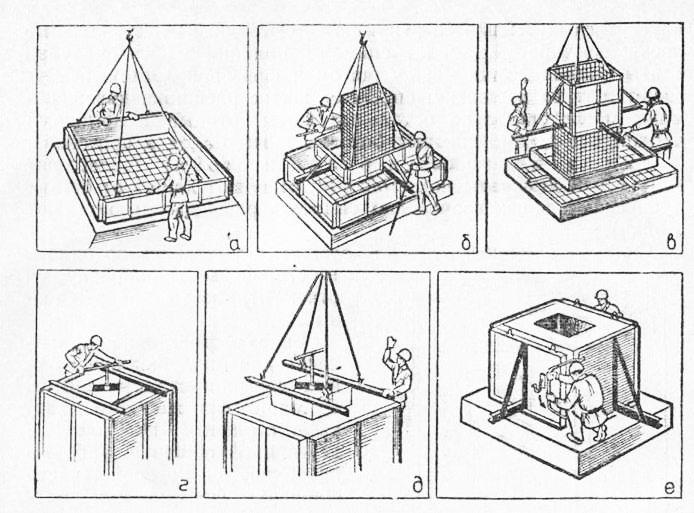

Полагание опалубки для балочного перекрытия происходит в несколько этапов. Сначала необходимо установить арматурный каркас колонн, затем собрать опалубку колонн при помощи винтовых стяжек или хомутов и установить 2-3 уровня раскосов для укрепления. Арматура колонн должна быть выше верхнего края опалубки на 40-50 см для соединения с верхними конструкциями. После бетонирования колонн, необходимо уложить щиты днища, балок или прогонов на вырезы в опалубке колонн и установить под ними поддерживающие телескопические стойки или пространственные опоры.

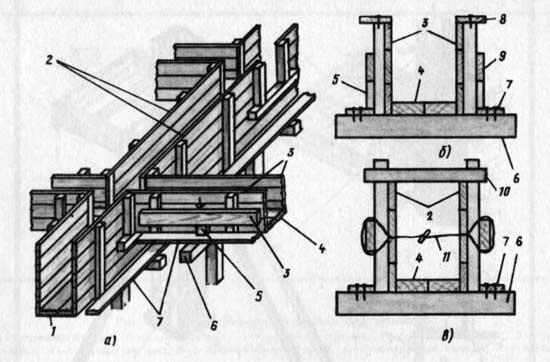

Картинка 22.11. Компоненты разборных опалубок: 1 — фреймы для колонн; 2 — опалубка колонны; 3, 4 — панели опалубки; 5 — панель для нижней части балок; 6 — деревянные балки опалубки; 7 — панели для боковой опалубки балок; 8 — телескопические стойки на треногах для поддержки

Для создания пространственной жесткости стойки устанавливают на треногах. После установки боковых панелей опалубки балок и их соединения горизонтальными винтовыми зажимами, их крепят к нижней панели. Затем устанавливают стойки для второстепенных деревянных балок и укладывают палубу из влагостойкой фанеры.

После установки верстаков для арматурных каркасов и сеток для проводок начинают заливку бетона. Разборку опалубки рекомендуется производить после того, как бетон достигнет необходимой прочности, и в порядке, обратном установке опалубки.

НАИБОЛЕЕ РАСПРОСТРАНЕННАЯ ОПАЛУБКА В РОССИИ — УНИФИЦИРОВАННАЯ ОПАЛУБКА, РАЗРАБОТАННАЯ ИНСТИТУТОМ ЦНИИОМТП. ОПАЛУБКА СТЕН ВКЛЮЧАЕТ В СЕБЯ ЩИТЫ ВЫСОТОЙ НА ЭТАЖ ПРИ МОДУЛЬНОЙ ШИРИНЕ ОТ 300 ДО 1800 ММ, А ТАКЖЕ ДОБОРНЫЕ — ТОРЦЕВЫЕ И УГЛОВЫЕ. ЩИТ СОСТОИТ ИЗ МЕТАЛЛИЧЕСКОЙ ПАЛУБЫ, ГОРИЗОНТАЛЬНЫХ БАЛОК И ВЕРТИКАЛЬНЫХ ФЕРМОЧЕК. В НИЖНЕЙ ЧАСТИ ЩИТОВ ПРЕДУСМОТРЕНЫ ВИНТОВЫЕ ДОМКРАТЫ.

С ПОМОЩЬЮ ОПАЛУБКИ МОЖНО БЕТОНИРОВАТЬ СТЕНЫ ТОЛЩИНОЙ 12, 16 И 20 СМ ПРИ ВЫСОТЕ ДО 3 М И ПЕРЕКРЫТИЯ ТОЛЩИНОЙ 10, 22 СМ.

МОНОЛИТНОЕ ПЕРЕКРЫТИЕ УСТРАИВАЮТ ПОСЛЕ ВОЗВЕДЕНИЯ СТЕН И НАБОРА ИМИ НЕОБХОДИМОЙ НАЧАЛЬНОЙ ПРОЧНОСТИ. ОПАЛУБКУ ПЕРЕКРЫТИЙ МОНТИРУЮТ ПО ТЕЛЕСКОПИЧЕСКИМ СТОЙКАМ, УКЛАДЫВАЮТ АРМАТУРНЫЕ СЕТКИ В ДВУХ УРОВНЯХ, ОСУЩЕСТВЛЯЮТ БЕТОНИРОВАНИЕ.

Для использования при работе с крупнощитовой опалубкой была создана универсальная опалубка для перекрытий, называемая "столовая опалубка". Эта конструкция состоит из модульных элементов, которые позволяют собирать опалубку для перекрытий длиной до 12 метров, шириной до 5,6 метра и высотой от уровня стоянки от 1,75 до 10 метров. Распалубливание осуществляется путем снижения высоты опор стола. Затем опалубку выкатывают из-под перекрытия и переставляют на другое место с использованием траверсы "утиный нос".

В настоящее время в институте ЦНИИОМТП была разработана и уже применяется опалубка из алюминиевых сплавов для стен и перекрытий, которая может разбираться и переставляться. Подробное описание назначения, области применения и конструктивного решения этой опалубки можно найти в учебнике авторов "Технология строительных процессов" (Ч. 2.— М.: Высш. шк., 2003.).

Фирма «Тиссен» представляет опалубку «Сомпакт» (рис. 22.12), которая может быть использована для создания перекрытий различных размеров и толщин. Это достигается за счет того, что все элементы опалубки имеют высокую прочность и долговечность, идеально подогнаны друг к другу. Конструкция опалубки включает несущие элементы: сомпакт-балки Н20, которые подходят для любых перекрытий; раздвижные треноги с базовыми стальными стойками, выдвижными штангами и съемными головками (вильчатая и опорная) для удобной разборки и «падающую» головку для опускания стойки на 10 см.

Монтаж опалубки выполняется следующим образом. Съемные головки, включая «падающие», устанавливаются сверху в стойки, стойки закрепляются в нужном положении, и с помощью раздвижки треноги они получают необходимую пространственную устойчивость.

В откручиваемые верхушки стоек вставляют основные продольные балки, на которых устанавливают поперечные балки, сверху укладывают щиты или обычные листы опалубки. Для того чтобы снять опалубку, "падающие" верхушки опускают вниз (в различных вариантах на 6 или 10 сантиметров), и в результате всё опалубочное сооружение слегка изгибается. Это дает возможность достаточно легко освободить отдельные продольные и поперечные балки и снять, при необходимости, щиты опалубки. Чаще всего опускание "падающих" верхушек используется для удаления промежуточных стоек из-под опалубки после того, как бетон, залитый в конструкцию перекрытия, станет достаточно крепким.

На рисунке 22.12 представлена конструкция опалубки для перекрытий от компании "Тиссен". На фото а — общий вид опалубочной системы; б — опорная телескопическая стойка; в — узел соединения продольных и поперечных балок Н20; г — варианты положения треноги опорной стойки; А — домкратное устройство; Б — стык балок Н20 в вилочном захвате; 1 — фиксирующий штырь.

Преимуществом системы опалубки является возможность установки двух балок, расположенных внахлест, на съемную головку стойки, которые легко передвигать. Такая конструкция подходит для любых форм опалубки. Стойки-треноги обладают собственной устойчивостью, а продольные и поперечные балки можно устанавливать на необходимых расстояниях в соответствии с требуемой нагрузкой. Для больших нагрузок расстояния должны быть меньше, а для перекрытий меньшей толщины и небольших нагрузок на опалубку расстояния можно увеличить.

Для данной опалубочной системы были использованы деревянные балки Н20, изготовленные из высокопрочной северной ели. Они имеют форму двутавра с «выпуклыми» боками и достаточно широкие и устойчивые пояса. Эта компактная форма делает балку прочной и устойчивой, а пятислойное склеивание резко увеличивает общую жесткость. Даже если гвозди прибивают по краям, балка не раскалывается.

По необходимости ее можно распилить в любом месте, даже наискось, что не уменьшает прочностных характеристик. Балка не деформируется при падении, мало подвержена износу, а пропитка предохраняет ее от гниения. Деревянные прогоны относительно легкие, и два человека могут устанавливать их вручную. Поперечное сечение балок позволяет легко кантовать их и устанавливать в нужное место. С такими прогонами, по сравнению с металлическими, работать проще, легче и быстрее.

Опалубочная конструкция "Мева Дек" предназначена для использования при создании горизонтальных элементов и перекрытий. Основное преимущество этой системы заключается в том, что она включает в себя все современные технологии горизонтальной опалубки, что позволяет создавать четыре различные опалубочные системы.

Сочетание этих систем дает возможность минимизировать количество несовпадающих элементов в каждом конкретном случае, а также использование стоек с съемными головками, включая "падающие" варианты, позволяет ускорить процесс разборки опалубки, оставляя только отдельные промежуточные стойки, что приводит к существенной экономии времени и денег.

Изготовленная с использованием дерева клееная балка Н20 получила широкое применение для сборки универсальной опалубочной системы, которая предназначена для установки на металлические стойки с "падающей" головкой из главных и второстепенных балок вручную (см. Рис. 22.13). Стандартные размеры балок при высоте 20 см составляют 250, 330, 390 и 450 мм, однако Возможно изготовление балок других размеров по заказу.

Рис. 22.13. Опалубка перекрытий фирмы "Мева": а — общий вид опалубки перекрытия; б— узел опирания балок на стойку; 1 — второстепенная балка; 2 — рабочий щитовой настил; 3 — главная балка; 4 — опорная телескопическая стойка; 5 — падающая головка опорной стойки

Опалубки перекрытий системы "НОЕ"

1. Для создания опалубки используются главные балки и опалубочные щиты. Особенностью данной системы опалубки для перекрытий является использование несущих элементов из алюминиевых сплавов. В её состав входят стойки с "падающими" головками, потолочные балки и опалубочные щиты (см. рисунок 22.14). Щиты имеют длину от 150 до 120 см и ширину от 90 до 30 см (с шагом 15 см).

Продольные потолочные балки могут иметь разные размеры – от 300 до 120 см вдоль осей опор. "Падающая" головка выполнена из оцинкованной стали и имеет высоту 36 см, а при необходимости может быть опущена до 17 см. Сборка опалубки может производиться вручную, в том числе в закрытых помещениях с минимальными пристройками щитов.

Использование одной и той же системы опалубки с поворотной головкой дает возможность выбирать свободно опалубочное покрытие. Эта конструкция подходит для перекрытий с различными уровнями высоты или для усложненных конструкций перекрытий. На стандартные стойки с «падающей» или поворотной головкой устанавливаются продольные балки тех же размеров (см. выше), а поперечные ригели укладываются по нижним поясам. Такое решение дает возможность выбирать свободно опалубочное покрытие. В зависимости от способа установки поперечных балок, опалубку (опалубочные листы или щиты) можно укладывать как между продольными балками, так и на них.

2. Оболочка с раздвижными вторичными балками. Система потолочных форм фирмы «НОЕ» (рис. 22.15) является дальнейшим развитием и усовершенствованием алюминиевой опалубки. Стойки с «падающей» головкой могут выдерживать нагрузку от щитов покрытия даже при одностороннем загружении без момента изгиба опор.

Второстепенные балки — раздвижные от 100 до 150 см, телескопического типа. Также можно использовать систему из крупноразмерных щитов, опирающихся непосредственно на полки главных балок, что упрощает монтаж и демонтаж щитов.

Рис. 22.14. Опалубка перекрытий фирмы «НОЕ» из крупноразмерных щитов: 1 — опора с крестовиной; 2 — потолочный крупноразмерный щит; 3 — продольная несущая балка; 4 — штатив для опоры; 5 — опора с «падающей» головкой

На изображении 22.15 изображена опалубка для перекрытий от компании "НОЕ" с раздвижными балками: 1 — брус с рейками; 2 — щитовое покрытие; 3 — главная продольная балка; 4 — штатив для опорной стойки; 5 — «падающая» головка; 6 — поперечная раздвижная балка

Разновидности щитов имеют шаг 15 и 30 см, что позволяет оптимально распределить опалубку по всей площади; помещения с минимальными доборами. Конструкция также обеспечивает тесное прилегание к стенам и надежное крепление к ним. При необходимости можно использовать продольные балки длиной 3 м, что значительно уменьшает количество необходимых стоек и упрощает процесс их установки под опалубочные потолочные панели.

3. Потолочная опалубка с падающими головками. Это решение универсально и включает в себя потолочную опалубку с "падающими" головками, а также несущую систему продольных балок и потолочных панелей (рис. 22.16). Балки устанавливаются на "падающие" головки, которые заранее крепятся на оголовки выдвижных штанг опорных стоек.

В "падающих" головках защемляют несущие ригели, штативы стоек обеспечивают стабильность во время монтажа ригелей. На собранную несущую конструкцию опалубки укладывают опалубочные панели, причем укладку осуществляют быстро как в продольном, так и в поперечном направлениях. Преимущество данного решения заключается в возможности раннего снятия опалубки, при этом стойки с "падающей" головкой постоянно подпирают распалубленное перекрытие. Снятые опалубочные панели могут быть в это время смонтированы на соседней захватке на запасных опорах.

4. Балки Н20 в системе опалубок фирмы "НОЕ". Деревянные балки Н20 имеют широкое применение в системе опалубок фирмы "НОЕ". Система состоит из деревянных балок, вилочных головок, стандартных опор и штативов, а также покрытия в виде щитов или листов многослойной фанеры (см. рис. 22.17). Установка опалубки производится вручную.

Эта опалубка особенно подходит для использования в закрытых помещениях. Недостатком этой системы является низкая оборачиваемость балок (до 50 оборотов) и щитов (до 20 оборотов).

Рис. 22.16. Опалубка перекрытий фирмы "НОЕ" с "падающими" головками: 1 — несущая продольная балка; 2 — опалубочный щит; 3 — "падающая" головка; 4 —опорная телескопическая стойка; 5 — продольная балка при установке опалубки; 6 — продольная балка при распалубке

На рисунке 22.17 изображена опалубка перекрытий с балками Н20 от компании "НОЕ": а — общий вид; б — краевой узел опалубки; 1 — балка Н20; 2 — опалубочный щит из водостойкой фанеры; 3 — продольная балка Н20; 4 — опорный штатив; 5 — вилка; 6 — бетонируемое перекрытие (до 30 см)

Также есть опалубка от компании "Далли" для перекрытий. Конструктивное решение опалубки традиционное — раздвижные стойки, деревянные балки Н20, по верхним полкам которых укладывают щиты опалубки, предназначенные для стен, а также аналогичных размеров (но длиной только 132 и 88 см) специальные щиты (см. рисунок 22.18). Стойки трех типоразмеров переменной длины 1Д5, 3, 2,3, 4,1 м, балки Н20 стандартных размеров, для распалубливания на раздвижные стойки устанавливают U-образный держатель балки с "падающей" головкой.

Компания "Утинор" предлагает три варианта опалубки для бетонирования перекрытий, а именно: несъемную опалубку из самонесущих элементов, способную выдерживать массу укладываемой бетонной смеси при наличии временных опор; мелкощитовую опалубку для бескрановой установки и формовочные столы.

- Стандартная стойка с вильчатой головкой

- Металлическая профильная балка

- Щиты из стальной рамы и ламинированного фанерного листа

Мелкощитовая опалубка представляет собой сочетание указанных выше элементов. Раздвижные стойки позволяют использовать опалубку в помещениях высотой от 2 до 5,2 м. Несущие балки могут быть увеличены путем наращивания на 0,6 или 0,9 м, а щиты имеют различные размеры, включая ширину 30 или 60 см и длину от 0,9 до 1,5 м. Самый тяжелый элемент опалубки весит 26 кг. После демонтажа щитов и балок забетонированная плита поддерживается с помощью стандартных стоек с вильчатыми, опорными и падающими головками.

Уникальная модель формовочного стола от компании "Утинор". Его конструкция делает возможным использование стола при высоте помещения от 2 до 2,5 м и пролетах от 1,9 до 6 м. Рабочая поверхность может быть изготовлена из металлического листа толщиной 3 мм или крупноразмерных листов фанеры толщиной 18-21 мм.

На рисунке 22.18 изображена опалубка перекрытий от компании "Далли" по балкам Н20: 1 — опорная телескопическая стойка; 2 — балка H20; 3 — щиты покрытия (щиты опалубки стен)

Этот стол составлен из раздвижных поперечных балок, установленных на продольных балках каркаса. Металлическое покрытие присоединено к раздвижным балкам с помощью приваренных элементов жесткости, а фанера — с использованием скоб и болтов с потайной головкой.

Балки U-образной формы имеют различную длину от 1,2 м до 5,4 м с шагом 60 см, что позволяет создавать палубы с пролетом до 6 м. Они крепятся болтами к поперечным балкам, а также к продольным балкам при помощи раскосов. Каждая опорная нога имеет винтовой рычажный домкрат с ручным управлением и ходом 690 мм, а также колесо диаметром 200 мм для перемещения опалубки вдоль пролета.

Перед установкой проемообразователей, электрооборудования и кабельной разводки, необходимо использовать винтовые домкраты для выставления столов по высоте по реперным отметкам на верхней части стен. Также подгоняются боковые габаритные рейки, обозначающие габариты опалубки в помещении. Кроме того, укладывается арматурная сетка, прокладываются коммуникации и выполняется необходимая подготовка.

Рейки для распалубки устанавливаются по обе стороны стола, позволяя создать необходимый зазор между столом и стенами для удобного опускания формовочного стола после застывания бетона.

Опускание распалубки происходит за счет силы тяжести и опорных ног, создавая зазор в 30-40 см между столом и перекрытием. После снятия домкратов стол легко перемещается на встроенных колесах или шаровых опорах к краю плиты для последующей перестановки. Одновременно в освобожденном пролете устанавливаются временные опорные стойки для поддержания набравшей прочности бетонной плиты.

Для удобства извлечения столов при бетонировании перекрытий второго этажа необходимо использовать специальные площадки или подмости, которые передадут нагрузку на уже укрепившуюся плиту перекрытия первого этажа. Существует несколько способов извлечения столов при помощи крана. Можно выкатывать стол на подмостях, которые являются продолжением плиты, и затем поднимать его краном с использованием четырехветвевого стропа. Также стол можно поднимать краном без подмостей, используя специальную траверсу или уравновешивающее устройство.

Для сохранения оптимальной температуры бетона при низких (но не отрицательных) показателях используйте экзотермическое тепло и накрывайте забетонированную плиту легким теплоизоляционным материалом, например, полистиролом. Для ускорения процесса застывания бетона.

При высокой температуре окружающего воздуха рекомендуется проводить бетонирование поздно вечером, а утром поливать перекрытие водой, чтобы избежать растрескивания бетона до момента, когда стол будет переставлен.

Опалубка перекрытия "Каплок" представляет собой опорную систему, которая является одной из самых универсальных и прочных на данный момент. Основной особенностью данной системы является возможность собрать опорные стойки из различных отдельных элементов на нужную высоту.

Существуют два вида стоек — один без втулочного соединения, другой с втулочным соединением (см. рис. 22.19). В зависимости от их длины, они имеют от 2 до 6 чашечковых соединений, при этом чашки приварены к стойкам через каждые 50 см по длине. Стойки без втулочного соединения могут использоваться отдельно, а на них также можно установить винтовые домкраты.

Стойки с втулочным соединением используются в сочетании с безвтулочными стойками, их втулки имеют длину 150 мм для вертикального соединения с другими стойками. Кроме того, предусмотрены отверстия для дополнительного крепления стоек между собой с помощью запорных шплинтов или шпонок.

Каждое соединение состоит из двух чашечек — верхняя выполнена из прочного литья, что обеспечивает ее долговечность, а нижняя чашечка имеет специальные расточки для связей. Конструкция стоек позволяет наращивать их высоту, а трубы из высокопрочной стали с толщиной стенки 3,2 мм существенно облегчили всю систему, выдерживая нагрузку до 64 кН.

Комплект стоек включает в себя опору с приваренной трубкой высотой ПО мм, которая может быть использована в нижней части стойки в качестве основания (пяты) и в верхней части в качестве головки. Для верхней части стоек используются фиксированные вилки из дерева, стали или алюминия шириной 150 мм для установки балок близко друг к другу, или смещенные под углом (при ширине вилки 200 мм). Также применяются "падающая" головка и качающаяся вилка для стоек с переломами в одном или двух направлениях. Важным элементом является универсальный винтовой домкрат, который может использоваться как в верхней, так и в нижней части стоек.

На изображении 22.19 показана опалубка перекрытий от компании "Каплок" с опорными стойками: 1 — типы стоек: а и б — стойки с и без втулки; //—типы опорной системы стоек: а — накладка, или верхняя головка: £—фиксирующая верхняя вилка; в — то же самое, качающаяся вилка; г — универсальный винтовой домкрат; ///—порядок соединения элементов в узле: а — установка концевого элемента горизонтали в чашку; б — надевание и вворачивание верхней чашки; в — силовой элемент вворачивания; г — жесткое соединение четырех элементов на стойке

Существуют две разновидности винтовых домкратов с муфтой — для элемента длиной 400 мм его нарезка составляет 250 мм, для элемента длиной 860 мм нарезка возрастает до 620 мм. Домкраты предназначены для точной регулировки опорной системы и используются в соединении с вилкой или пятой, закрепляются в полости чашечного стыка.

При установке необходимых горизонтальных и диагональных связей данные элементы спроектированы для определенной нагрузки. Горизонтальные связи имеют различную длину: 600, 900, 1300 (с шагом 100 мм), 1600, 1800 и 2500 мм.

Эти связи позволяют устанавливать стойки на расстоянии от 60 до 250 см согласно требованиям проекта, а также могут располагаться на разных уровнях по высоте, обеспечивая пространственную жесткость всей опорной системе. При необходимости горизонтали и стойки могут использоваться как строительные леса быстрого соединения/разъединения. Каждая горизонталь имеет на концах кованую насадку (концевик) большой прочности и специальной конструкции, которая жестко входит в специальную расточку нижних чашечек стоек.

Система "Каплок" предоставляет быструю сборку каркаса благодаря оригинальному соединению элементов. Для сборки горизонтальных элементов используется специальный метод, основанный на предварительной установке на опоры в нижних чашечках стоек. Всего может быть установлено четыре таких элемента.

После установки концевиков горизонтальных связей на стык опускается верхняя чашечка, которая жестко захватывает концевики и закрепляется одним ударом молотка, образуя прочное соединение. Это упрощает комплектную сборку и уменьшает напряжения в узле. Особенность опорной системы заключается В отсутствии болтов, клиньев и гаек.

Несущие алюминиевые балки каркаса (рис. 22.20, табл. 22.4) имеют три различных вида в зависимости от несущей нагрузки и пролета.

Фото 22.20. Несущие элементы опалубки компании "Каплок": 1 — поддерживающие конструкции при нагрузке: а — до 7 т; б — до 13 т; в — до 29 т; Я: а — готовая опалубка; б — использование опорных стоек опалубки в качестве лесов

Варианты крепления лесов, установки основных и вторичных балок опалубки перекрытия показаны на фото 22.20, П. Одним из важных преимуществ опорно-опалубочной системы является простота конструктивного решения и возможность быстрой сборки и разборки. Диапазон работы установленного домкрата составляет 620 мм (в других опалубочных системах— 100.

Расстояние между опорными стойками может быть изменено существенно, что делает систему удобной и технологичной для сборки каркаса. Несущие алюминиевые балки с деревянными вставками позволяют иметь расстояние до 7,5 м при массе несущей балки опалубки 67 кг и обеспечивают надежное крепление палубы из фанерных листов и опалубочных щитов разных конструкций.

Рис. 22.21. Трудозатраты на устройство опалубки монолитных перекрытий для зданий различных очертаний: I—конструкции ЦНИИОМТП; II—фирмы «Мове»;, III— фирмы «Утинор»; IV— «Алу-ма-Системс»; V— несъемная опалубка из тонких железобетонных плит; VI—тоже, из стального профнастила

На рисунке 22.21 показано, как распределяются удельные трудозатраты на установку опалубки для перекрытий, что позволяет сравнить различные опалубочные системы.

Опалубка балок и прогонов. Опалубка стен

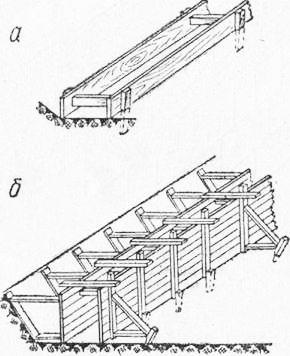

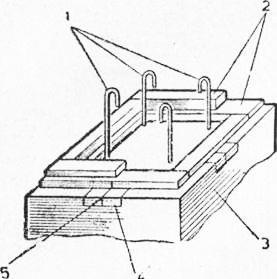

Для установки опалубки балок и прогонов (см. Рис. 1) необходимо одновременно устанавливать короба с днищем, составленные из заранее подоготовленных досок. Короб должен быть плотно прижат к днищу, чтобы цементное молоко не просачивалось через образующиеся щели.

Рис. 1. Установка опалубки балок и прогонов: а — общий вид опалубки; б — поперечное сечение короба при наличии плиты над балкой; в — поперечное сечение короба при отсутствии плиты; 1 — днище короба прогона; 2, 3 — боковые щиты; 4 — днище; 5 — подставка; 6 — оголовник стойки; 7 — прижимные доски; 8 — доска опалубки плиты; 9 — подкружальная доска; 10 — схватка; 11 — стяжка

Обычно сборку опалубки балок и прогонов проводят на высоте, где используют леса для устройства опалубки выше 6 метров. Если необходимо установить опалубку без использования лесов, то следует соблюдать определенную последовательность действий. В первую очередь днища коробов прогонов 1 устанавливают в вырезы коробов колонн, проверяют их горизонтальность и затем крепят к коробу монтажными гвоздями.

После этого лаги укладывают на землю, устанавливают на них инвентарные стойки и прикладывают их к днищу прогонов. Старайтесь устанавливать стойки строго вертикально и согласно чертежам. Вертикальность установки стоек следует проверять с помощью отвеса.

Закрепляем стойки с помощью монтажных гвоздей, которые забиваем через днище в оголовник 6. Боковые щиты прогонов 2 соединяем с боковыми сторонами вырезов в коробах колонн, устанавливаем прижимные доски 7 и прикрепляем их гвоздями к оголовникам стоек. После завершения этих работ вставляем днище опалубки балок в вырезы коробов колонн и прогонов, подводим под него стойки и устанавливаем боковые щиты. Соединения коробов балок 3,4 с коробами прогонов 2 закрываем рейками.

Монтаж опалубки под колоны

Опалубка стен

Изображение 2 показывает процесс установки опалубки стены. Она представляет собой две параллельные панели, собранные из отдельных щитов. Расстояние между панелями должно соответствовать толщине стены по проекту. Для фиксации толщины стены при сборке опалубки используются временные распорки 8. Каждую панель опалубки необходимо устанавливать вертикально и закреплять направляющими досками, которые крепятся на грунте с помощью кольев.

На рисунке 2 показан вид опалубки стены, а также элементы, включая направляющую доску, установленную на грунт (землю) и на бетонную подготовку, общий вид опалубки стены, ребро, собранное из двух досок, а также другие компоненты, такие как колышек, пробка, щит стены, ребро, схватка, стяжной болт или проволочная скрутка, временная распорка и полый бетонный брусок

Для строительства стен толщиной до 500 мм используются щиты опалубки, поддерживаемые ребрами. В случае стен толщиной более 500 мм, панели опалубки должны быть также поддержаны специальными схватками. Для удержания бокового давления бетонной смеси используются стяжные болты или проволочная скрутка, которые соединяют панели опалубки. Во время заливки бетоном временные распорки удаляются по мере заполнения пространства между панелями.

Вместо деревянных распорок более практично использовать полые бетонные бруски, через которые можно пропустить стяжные болты. После снятия опалубки стяжные болты удаляются, а бетонные бруски остаются в стене, их отверстия заделываются раствором. Для изготовления щитов опалубки рекомендуется использовать древесину сосны, ели, лиственницы, березы, ольхи с влажностью не более 25%.

Для изготовления элементов опалубки, которые будут использоваться 8-10 раз, необходимо использовать пиломатериалы не ниже 3-го сорта. Если речь идет о несущих дощатых элементах, то для кружал и прогонов следует применять пиломатериал 3-го сорта, но с содержанием сучков и трещин не больше, чем в пиломатериале 2-го сорта. Также необходимо зачистить лицевые стороны щита, которые будут в контакте с бетоном. Ширина досок щитов, которые будут прилегать к бетону, не должна превышать 150 мм. Все материалы, размещенные на сайте https://www.parthenon-house.ru, принадлежат компании ПАРФЕНОН. При цитировании текстов ссылка на источник обязательна! |

GardenWeb

Перед началом работ по установке опалубки необходимо провести разметочные работы, включая определение и закрепление осей сооружений и реперов (специальных устройств, определяющих высотные отметки).

Изготовление и установка опалубки, поддерживающих лесов и креплений, осуществляются в соответствии с типовыми чертежами для обычных конструкций и схематическими чертежами (эскизами) для простейших конструкций.

Для простейшей опалубки ленточного фундамента высотой до 20 см используется показанная на рисунке 1, а конструкция. Доски устанавливаются на расстоянии от оси фундамента, равном половине его ширины, и закрепляются свайками. Верхние плоскости досок выравниваются строго по уровню верхней отметки фундамента. Также опалубка устанавливается при устройстве бетонной подготовки под полы.

При увеличении высоты фундамента, стенки опалубки изготавливаются заранее собранными щитами, которые закрепляются стойками и подкосами. Для предотвращения выгибания опалубки наружу во время уплотнения бетонной смеси, стойки двух противоположных стенок стягиваются проволочными скрутками. Рядом с ними устанавливается распорка, которая удаляется при заливке бетона.

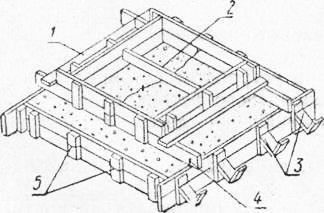

Схема установки опалубки для отдельно стоящего фундамента показана на рисунке 2.

Опалубку стен и перегородок возводят в два этапа: сначала устанавливают опалубку одной стороны стены на всю ее высоту, а затем монтируют опалубку второй стороны после установки арматуры. При толщине стены более 250 мм вторую сторону опалубливают на всю высоту до начала заливки бетона. При этом в опалубке оставляются отверстия для подачи бетонной смеси в конструкцию.

На первой картинке изображена опалубка для ленточных фундаментов высотой до 0,2 м, а на второй — до 0,75 м.

Иллюстрация 2. Описана установка опалубки для ступенчатого фундамента под колонну: элементы: 1 — доска для прижима; 2 — временная опора; 3 — балки для укрепления; 4 — специальные гвозди для сборки; 5 — проволочные скобы.

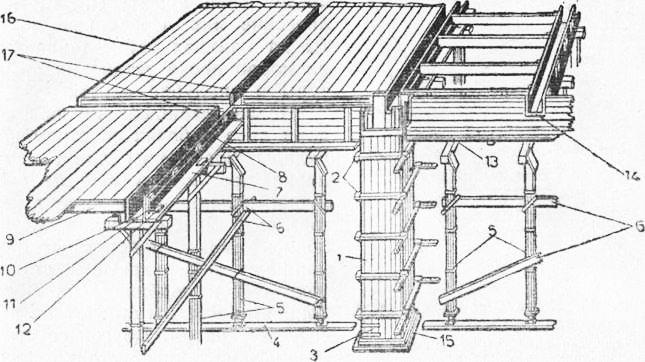

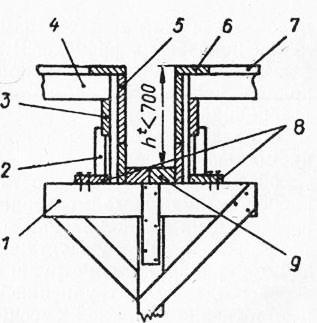

Рис. 3. План установки деревянной опалубки для перекрытий: 1 — короб колонны; 2— хомут; 3 — дверца прочистного отверстия; 4 — лага; 5 —раздвижная стойка; 6 — расшивка; 7 —прижимная доска; 8 — монтажные гвозди; 9 — кружало; 10 — короб балки; 11 — подкружальная доска; 12 — подкладка; 13 — днище прогона; 14 — рейка; 15 — рамка под опалубку колонны; 16 — типовой щит; 17 — фризовые доски.

Для тонких стен (толщиной менее 250 мм) опалубку на второй стороне устанавливают ярусами не более 1,5 м в процессе бетонирования.

Для обеспечения необходимой толщины стены между щитами опалубки устанавливают скрутки и временные распорки.

На изображении 3 представлена диаграмма опалубки жесткого перекрытия, опирающегося на колонны. Установка такой опалубки начинается с установки опалубки колонн. Для этого строго по осям колонны и высотной отметке устанавливают опорную рамку, которую крепят к пробкам, уложенным в бетон основания.

Если проектом предусмотрена установка арматуры колонн готовым каркасом, то опалубку колонн устанавливают коробами, которые собирают на месте из готовых панелей. Панели коробов скрепляют между собой гвоздями не чаще чем через 1 метр. Вручную или с помощью крана короб поднимают и устанавливают в рамку. После проверки вертикальности стенок короба отвесом его закрепляют расшивками, верхний конец которых прибивается к коробу, а нижний к пробкам, заложенным в бетон при заливке бетона.

При установке отдельной арматуры в колонне, если ее ширина менее 700 мм, один из щитов короба заменяется временной расшивкой. Если ширина колонны больше 700 мм, два щита заменяются временными расшивками. Установка этих щитов происходит после вязки арматуры. После установки арматуры и опалубки плиты, металлические или деревянные хомуты на клиньях устанавливаются на короб.

После установки коробов колонн два рабочих со стремянок укладывают концы днищ опалубки прогонов в вырезы опалубки колонн и скрепляют их гвоздями. Затем один из них, находясь внизу, подставляет под днища инвентарные стойки и подбивает их снизу клиньями или регулирует их высоту домкратом. Другой со стремянки раскрепляет стойки вверху тяжами и расшивками.

После проверки точности, оба рабочих устанавливают боковые щиты опалубки колонн и прогонов в вырезы рамки и закрепляют прижимной доской, затем окончательно фиксируют стойки. То же самое делается с опалубкой балок. Подкружальные доски прибивают к ребрам боковых щитов балок, по которым строго устанавливают кружала на проектном расстоянии.

Верхняя кромка кружал должна быть на одном уровне с верхней кромкой боковых щитов балок. Кружала закрепляют одним гвоздем при помощи фризовых досок. Щиты опалубки укладываются на кружала между фризовыми досками без пришивки гвоздями.

Демонтаж опалубки выполняется специальными ломиками — гвоздодерами в определенной последовательности, чтобы избежать ее поломки и повреждения.

Демонтаж мелкощитовой инвентарной опалубки производится вручную поэлементно: проволочные скрутки перерезаются, подкосы и распорки выбиваются, схватки, ребра и другие крепежные элементы снимаются. Затем ломиками отделяют опалубочные щиты от бетонной поверхности, зачаливая концы щитов перед их отрывом веревками, которыми щиты опускаются на землю.

Демонтаж ребристых перекрытий выполняется следующим образом: — сначала снимают нижнюю рамку опалубки колонн ломиком, затем бруски рамки прогона: сначала нижний, потом боковые; после этого снимают два верхних хомута, двумя ломиками отжимают щиты в верхней части короба, осаждают их обратно и вытаскивают гвозди; тем же приемом снимают все щиты короба с колонны); — затем укрепляют ниже уровня прогонов горизонтальные расшивки, на которые будут опускаться щиты плиты, отнимают подставки и подкружальные доски; снимают кружала; снимают крайний щит опалубки плиты, заводя ломик между щитом и фризовой доской, и опускают щит на расшивку; спускают щит с расшивки вниз; снимают последовательно остальные щиты; снимают боковые щиты балок и прогонов); — наконец, ослабляют клинья или домкраты под стойками, отделяют днища от бетона и опускают их вниз; поочередно снимают расшивки и опускают стойки).

< p>Переустройство конструкции для установки опалубки колонны: 1 — арматурные выпуски; 2 — установленная рамка; 3 — подколонник; 4 — пробка в бетоне; 5 — ось подколонника.

Демонтированные элементы необходимо распределить по типам, восстановить их маркировку и провести ремонт поврежденных узлов.

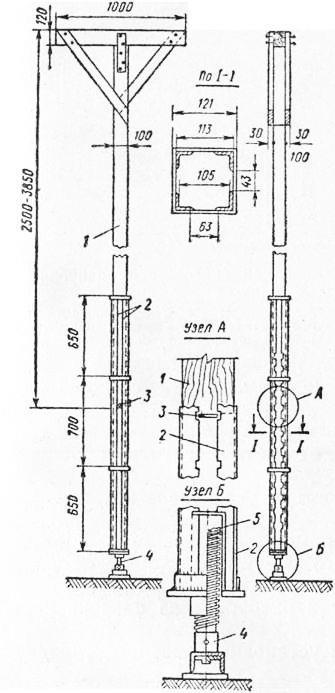

Фигура 5. Мобильная инвентарная деревянно-металлическая стойка: 1 — выдвижной брусок; 2 — угловой стакан; 3 — вставка; 4 — домкрат; 5 — крышка.

Более эффективным является использование унифицированных инвентарных штитов для опалубки, которые состоят из жесткого каркаса, стальных профилей и деревянной обшивки, часто покрытой фанерой или пластиком. Эти штиты соединяются болтами. На передовых стройках опалубка используется в виде жестких разборных металлических форм, которые устанавливаются и снимаются с помощью крана.

Иллюстрация 6. Элемент структуры для создания балки (прогона): 1 — вертикальная опора; 2 — брусок для закрепления; 3 — доска для закрепления; 4 — обвязка; 5 — боковая плита для создания балки; 6 — заключительная доска; 7— плита для создания платформы; 8 — доски для упора; 9 — основание для создания балки.

На рисунке 7 показан процесс установки и сборки металлической инвентарной опалубки для фундамента под колонну: а) установка опалубки 1-го яруса; б) установка опалубки 2-го яруса; в) установка внешней опалубки стакана; г) снятие внутренней опалубки стакана; д) удаление внутренней опалубки стакана; е) разборка внешней опалубки стакана.

Опалубка и поддерживающие леса должны соответствовать следующим общим требованиям, независимо от выбранного конструктивного решения: — обладать необходимой прочностью, устойчивостью, неизменяемостью и жесткостью; — обеспечивать правильность формы, размеров и взаимного расположения частей сооружения, а также их расположение в пространстве; — обеспечивать быструю установку и разборку без повреждения бетонированных конструкций; — не создавать проблем при установке арматуры, укладке и уплотнении бетона; — предотвращать утечки цементного молока при укладке и уплотнении бетона; — лицевые поверхности деревянной опалубки должны быть остроганы, за исключением случаев, когда проектом предусмотрено оштукатуривание бетонных поверхностей.

Временная конструкция, называемая опалубкой, играет важную роль в процессе заливки бетона. Она создает необходимую форму для жидкой смеси и поддерживает ее до тех пор, пока бетон не достигнет требуемой прочности. Опалубка состоит из несущих, поддерживающих и формообразующих элементов, которые обеспечивают нужные геометрические размеры и очертания бетонного элемента или конструкции. Ее основное назначение — обеспечить точное выполнение заданных параметров бетонирования.

Опалубка должна соответствовать следующим требованиям: — быть достаточно прочной; — сохранять форму в процессе работы; — выдерживать технологические нагрузки и давление бетонной смеси без изменения основных геометрических размеров; — обеспечивать высокое качество поверхностей, исключающее появление дефектов, не иметь щелей и зазоров; — быть удобной в использовании, то есть легко устанавливаться и разбираться; — быть многократно используемой без необходимости дополнительного ремонта.

Все соединения опалубки рекомендуется делать быстро-съемными. Они должны быть непроницаемыми и герметичными. Сварные швы, острые углы и кромки должны быть обработаны.

Для получения высокого качества поверхностей бетона на металлической поверхности опалубки наносится слой смазки. Использование опалубки из специально подобранной древесины позволяет получить хорошую текстуру поверхности.

Централизованное производство опалубки на специализированных заводах и комплектация набором всех необходимых элементов для бетонирования монолитных конструкций, включая запасные части.

На строительной площадке используются унифицированные конструкции опалубки с возможностью взаимозаменяемости узлов и деталей для обеспечения прочности соединений и деталей.

Обычно, опалубочная конструкция состоит из опорных элементов и палубы. Опорные элементы (стойки, прогоны, ригели) обычно изготавливают из стали для многократного использования, а палубу делают из листовой стали, алюминия, различных сплавов металлов, древесины хвойных и лиственных пород, а также из древесноволокнистых и древесностружечных плит, бакелизированной фанеры, синтетических материалов на основе поливинихлорида, стеклопластика и железобетонных плит.

Для уменьшения трудозатрат при возведении однотипных плоских конструкций, а также для повышения комплексной механизации и качества работ, используют инвентарные крупноразмерные опалубочные системы. Для разнотипных конструкций используют универсальную мелкощитовую опалубку, собираемую в укрупненные панели и блоки.

Сочетание различных материалов в конструкциях опалубки является наиболее эффективным подходом, поскольку позволяет использовать физические свойства каждого материала в полной мере. Например, применение фанеры с водостойким покрытием улучшает оборачиваемость опалубки и обеспечивает высокое качество поверхностей без необходимости дополнительной обработки.

Гидрофобные древесностружечные плиты обладают высокой прочностью и долговечностью, что позволяет использовать их опалубку многократно.

Для защиты элементов опалубки от воздействия влаги и цементного раствора применяются различные пленки, полученные с использованием фенольных смол, бакелитовых жидких смол, спиртовых лаков, эпоксидно-фенольных лаков, кремнийорганических и бакелитовых лаков.

Для нанесения пленок на поверхность фанеры, древесностружечных и древесноволокнистых плит используется метод прессования при температуре 130…150° С и давлении 1,4…1,5 МПа.

Из профильной стали изготавливают каркасы, опалубочные щиты, крепления и различные опоры (швеллеры, уголки, короба, трубы); из листовой стали толщиной 2…3 мм — палубы. В зимнее время стальную опалубку утепляют, что делает ее трехслойной (внутренний слой состоит из утеплителя).

Для защиты лицевых частей металлических поверхностей от коррозии они покрывают антикоррозионными составами, чтобы уменьшить их сцепление с бетоном. Поверхности, не имеющие контакта с бетоном, окрашивают стойкими к воздействию окружающей среды составами. Опалубку консервируют при длительном хранении.

Использование металлической опалубки оправдано с экономической точки зрения, когда количество повторных использований достигает 50 и более.

Сравнивая с деревом и металлом, синтетические материалы обладают меньшей массой, но высокой прочностью, а также имеют более низкое сцепление с бетоном. Из-за слабого сцепления проще очищать форму и наносить смазку, что снижает трудозатраты. Все чаще используют армоцементные, бетонные и железобетонные элементы несъемной опалубки, которые производят на заводах ЖБИ или специальных полигонах. Основной эффект от применения такой опалубки достигается в энергетическом строительстве (при возведении плотин, строительстве электростанций) и в промышленном строительстве. Эта опалубка тесно связана с монолитным бетоном и становится неотъемлемой частью бетонной конструкции.

Для бетонирования при отрицательных температурах часто используют более сложные конструкции опалубки, такие как греющие, с токопроводящими покрытиями, нашивные электроды и утепленные.

Деревянные конструкции, выпускаемые деревообрабатывающими предприятиями, эффективно используются для изготовления опалубки.

Синтетические материалы чаще всего применяются как палуба. Для этой цели используются такие листовые материалы, как стеклотекстолит КАСТ-В толщиной 8 мм, анизотропный стеклопластик, полипропилен, гетинакс, винипласт и другие. Все эти материалы обладают высокой прочностью, что позволяет создавать легкие элементы опалубки.

Все листовые материалы (гетинакс, текстолит, фанера с синтетическим покрытием) обладают низкой адгезией с бетоном, что способствует получению высококачественных наружных поверхностей конструкций.

Опалубка прогонов и балок

Для создания опалубки балок и прогонов используется специальная конструкция, состоящая из нескольких элементов. Днище опалубки опирается на оголовник поддерживающих стоек и боковых щитов. Обычно опалубку устанавливают одновременно для прогонов и балок, она представляет собой короб с днищем, изготовленным из заранее сколоченных щитов.

Очень важно, чтобы короб плотно прилегал к днищу, чтобы не происходило вытекания цементного молока через образующиеся щели. Для сборки опалубки на высоте более 6 м часто используются леса, а на меньшей высоте — подмостки.

Надлежащая установка опалубки для балок и прогонов очень важна для качественного выполнения строительных работ.

Установка опалубки балок и прогонов:

а — общий вид установки, б — поперечное сечение короба при наличии плиты, в — поперечное сечение короба при отсутствии плиты;

1 — днище короба прогона, 2 — боковые щиты короба прогона, 3 — боковые щиты короба балки, 4 — днище короба балки, 5 — подставка, 6 — оголовник стойки, 7 — прижимные доски, 8 — доска опалубки плиты, 9 — доска подкружальная, 10 — схватки, 11 — стяжки.

При установке опалубки на высоте менее 6 м следует поступать следующим образом: вставляются днища 1 коробов прогонов в вырезы коробов колонн и крепятся монтажными гвоздями после проверки горизонтальности.

Затем кладутся лаги на землю, на нужном расстоянии устанавливаются инвентарные стойки, подводятся под днище прогонов и проверяются отвесом.

Для закрепления стоек используют монтажные гвозди через днище в оголовники 6. Крепят боковые щиты 2 коробов прогонов к боковым сторонам вырезов колонн прижимными досками 7, прикрепляя их гвоздями к оголовнику стойки. После завершения этих работ днище опалубки вводят в вырезы коробов и прогонов, подводя под него стойки, и устанавливают боковые щиты.

Соединения коробов балок с коробами прогонов заделывают скошенными рейками, прикрепляя их монтажными гвоздями. Короб балки состоит из боковых щитов 3, днища 4, схваток 10, а сбоку щитов расположена подкружальная доска 9. Для достижения нужных размеров короб стягивают схватками 10.

Источник: "Плотничные и стекольные работы", Л.Н. Крейндлин

Устройство опалубки строительной (часть вторая)

Для сборки опалубки стаканного типа необходимо сначала выставить угловые щиты и монтажные уголки. Используются струбцины для закрепления щитов с нижними схватками, а скобы используются для крепления одного опалубочного щита к другому. Схватки, предназначенные для монтажа второго яруса, устанавливаются на выставленный первый ярус, или подколонник.

Если высота подколонника превышает 1800 мм, то он собирается из щитов в два или более яруса. Точки крепления схваток отмечаются флажками. Схватки присоединяются к щитам по углам выстраиваемой конструкции с использованием болтов.

В комлекте для опалубки, используемом при строительстве стен, включены большие щиты, тяжелые подпоры или регулируемые опоры и стяжные болты. Сначала на одной стороне будущей стены монтируется щитовая опалубка. Затем вдоль нее устанавливается арматура, и только после этого крепятся опалубочные щиты с противоположной стороны стены при помощи болтов-стяжек.

При использовании стандартных систем опалубки сначала происходит их сборка в одну панель, ширина которой, по возможности, соответствует ширине стены. Эту панель устанавливают при помощи крана. Сначала устанавливается внутренняя панель опалубки, затем ее фиксируют распорками и подкосами.

Затем происходит установка внешней стены. Для построения стен высотой более 3600 мм необходимо использовать многоуровневую опалубку. Для поддержки панелей на втором и последующих уровнях используются нижние ряды или специальные анкеры, забитые в стену.

Опалубка для колонн может быть изготовлена из деревянных, стальных или комбинированных щитов. Деревянные щиты соединяются в короб и крепятся сшивными планками. Для усиления короба используются хомуты из дерева или металла, закрепленные клиньями. Для соединения верхней части колонны с балками и прогонами используются усиленные рейки, расположенные в верхней части опалубочных щитов.

Сложение инвентарных металлических щитов опалубки осуществляется при помощи монтажного уголка. В случае, если высота колонны не превышает 3000 мм, наиболее оптимальным вариантом будет установка инвентарного щита на всю высоту, что позволит избежать использования монтажных хомутов – опалубочный щит имеет поперечные ребра, компенсирующие давление бетонной смеси. Более высокие опалубки устанавливаются по ярусам. Для предотвращения смещения опалубки и упрощения последующей разборки, под щитом нижнего яруса устанавливается деревянная рамка.

Если высота инвентарных щитов превышает 3000 мм, то короб должен иметь небольшое поперечное сечение или быть укрепленным, при этом один из щитов на верхнем уровне монтируется только после завершения бетонных работ на нижнем уровне.

После тщательной проверки вертикального положения коробки и регулировки нижней части опалубки по горизонтали, ее фиксируют местными растяжками.

При создании деревянной балочной опалубки используются три щита — два боковых и одно днище. Нижние щиты боковин соединены прижимной доской, а верхние, если высота балки не превышает 450 мм, закреплены схватками-поперечинами или плитной опалубкой. При построении опалубочных конструкций для балок большей высоты необходимо укрепить щиты дополнительными стяжками. Щит днища устанавливается на стоечные оголовники или используются специальные опоры. Расстояние между стояками, используемыми при строительстве прогонов и балок, составляет 1500-2000 мм.

Для того чтобы выполнить отливку бетонных и железобетонных балок и прогонов, необходимо использовать металлическую опалубку, включающую в себя раздвижные струбцины и щиты. С помощью струбцин можно регулировать высоту и ширину балки. В пространстве опалубочный короб удерживается с помощью стоек, образующих жесткую объемную конструкцию, которая устанавливается на местах с применением раскосов и прогонов. В строительной практике такая конструкция, обеспечивающая проектное положение бетонируемого элемента, называется "лесами".

В комплекте поддерживающих лесов входят следующие конструктивные элементы — стойки, раскосы, прогоны и балки. Задача поэтажных лесов заключается в том, чтобы удерживать конструкции одного типа на определенной высоте, которые монтируются на каждом ярусе (этаже) строящегося объекта. Их используют при создании перекрытий, прогонов и балок, поднятых на высоту не более 6 метров над уровнем пола.

Для обеспечения удобства при использовании поэтажных лесов можно использовать раздвижные стойки, состоящие из стального стакана и деревянного бруса, который выдвигается вверх и фиксируется оголовником с перекладиной. Чтобы предотвратить возвратное движение бруса после его выдвижения, стенки стакана оснащены специальными прорезями для установки стальных вкладышей. Самыми современными типами лесов являются двухтрубные стальные стойки, которые складываются и раскладываются по принципу телескопа. В выдвижной трубе каждой стойки есть отверстия для установки стального штыря, а в верхней части внешней трубы выполнена специальная прорезь. В процессе монтажа телескопической стойки положение выдвинутой внутренней трубы фиксируется с помощью штыря и навинчивающейся гайки.

Таким образом, леса являются неотъемлемой частью процесса строительства, обеспечивая безопасность и эффективность работ.

- Для крепления опалубки колонн используются временные подкосы;

- Арматура заранее укладывается в короб и крепится к нему сверху;

- Щиты прогонов устанавливаются на опалубку колонн и выравниваются по высоте стоек, образующих поддерживающие леса;

- Боковые опалубочные щиты выставляются, на них размещаются донные щиты балок, после чего устанавливаются стойки;

- Стойки расшиваются по двум направлениям, после чего подкосы снимаются с колонн;

- Подкружальные доски крепятся к щитам по бокам опалубки. Затем монтируются кружала, на которых размещается щитовая опалубка для плиты.

Для строительства плоских перекрытий используют опалубку, которую устанавливают на сплошных или стоечных лесах. При использовании деревянной опалубки инвентарные щиты устанавливаются по прогонам, а для стальной опалубки — по стальным ригелям. При использовании сплошных лесов опалубка также должна быть сплошной.

Особенности блочной опалубки

Описываемая пространственная структура состоит из стальных щитов, которые соединены между собой шарнирными или разъемными соединениями (это относится к опалубочным блокам), а также с использованием сварки (в случае с блок-формами). В опалубочных блоках находятся несущие фермы и щиты, которые закреплены с помощью натяжных крюков.

В углах щитов установлены замки, которые позволяют смещать поверхности опалубки относительно бетонируемой конструкции без необходимости демонтажа.

Блок-формы обладают жесткой конструкцией, благодаря которой отрыв от бетона при снятии опалубки происходит без разбора плоскостей опалубки. Для облегчения снятия неразъемных форм, им придают небольшую конусность. Отрыв блок-форм от бетона осуществляется при помощи домкратов.

Для уменьшения времени и затрат на сборку блочной опалубки на строительных площадках используются опалубочные конструкции, которые собираются за пределами объекта строительства, а иногда даже за пределами строительной площадки. Это позволяет установить блоки опалубки на проектные позиции сразу же после их доставки на стройку. Установка и демонтаж таких блоков осуществляется с помощью кранового оборудования.

Перед установкой блочной опалубки на месте работ можно установить и закрепить арматурный каркас, после чего вся блок-форма размещается на проектной позиции. Эти конструкции, состоящие из опалубки и расположенного в ней арматурного каркаса, называются арматурно-опалубочными блоками.