Самоподъемная опалубка – это конструкция, способная подниматься и опускаться самостоятельно без необходимости использования крана. Она применяется в случаях, когда необходимо быстро и эффективно строить многоэтажные здания, мосты или другие сооружения.

Условия применения самоподъемной опалубки включают наличие горизонтальной плоскости для расположения опор, грузоподъемность, достаточную для подъема конструкции, а также качественное техническое состояние оборудования. Однако перед использованием необходимо провести тщательную проверку и обеспечить безопасные условия работы для рабочих.

- Самоподъемная опалубка — это инновационная технология в строительстве, которая позволяет значительно ускорить процесс возведения здания и снизить затраты на труд и материалы.

- Основным преимуществом самоподъемной опалубки является возможность поднимать ее без использования крана, что значительно упрощает и ускоряет процесс строительства.

- Самоподъемную опалубку можно использовать при возведении зданий различного назначения — от жилых домов до промышленных сооружений.

- Для эффективного применения самоподъемной опалубки необходимо обеспечить правильную сборку и монтаж конструкции, а также поддерживать ее в исправном состоянии на протяжении всего процесса строительства.

- Условия применения самоподъемной опалубки зависят от конкретного проекта и требуют профессионального подхода специалистов в области строительства.

Подъемно переставная опалубка

Самоподъемная опалубка — это гибкая система, позволяющая работать быстро. Современные разработки компаний обеспечивают высокую производительность в условиях строительства. Эти системы легко адаптируются к особенностям объекта за счет замены отдельных компонентов конструкции.

Категории

- Защитно-улавливающие системы

- Сравнение и подбор ЗУС

- Система Т

- Система V

- Система S

- Система U

- Комплектующие ЗУС

- Улавливающие экраны

- Защитно-улавливающие решетки (ЗУР)

Текстильные стропы СТ

- Круглопрядные стропы

- Ленточные стропы

Строительные леса и опалубка

- Комплектующие для опалубки

- Крупнощитовая опалубка

- Мелкощитовая опалубка

- Опалубка модульная Волна

- Стеновая опалубка

- Фундаментная опалубка

- Опалубка системы ДОКА

- Колоночная опалубка

- Многосекционная опалубка

- Опалубка для перекрытий

- Опалубка с подъемно-переставным механизмом

- Рамная система опалубки

- Скользящая опалубка

- Фанерная опалубка

Типы опалубок: отличия, характерные особенности

Поскольку существует разнообразие подъемных опалубок, они изготавливаются из различных материалов. Для производства этих конструкций используются:

- дерево;

- металл;

- железобетон;

- пластмасса;

- резина (надувная);

- армоцемент.

Существуют две группы современных опалубок:

- сборно-разборная;

- несъемная.

Где применяются самоподъемные системы?

В процессе строительства башен, мостов (опор и пилонов), а Высотных зданий (фасадов, шахт и ядер жесткости) широко применяются специальные конструкции.

- После заливки бетона и достижения необходимой прочности, опалубку можно снимать. Для этого выполняется извлечение тяжей и перемещение опалубки на каретке.

- Далее, к базовым деталям устанавливаются подъемные башмаки. Подъем направляющего рельса осуществляется без привлечения крана с помощью подъемного башмака и анкерного крепления. При достижении рельсом башмака, происходит его автоматическая фиксация, после чего можно выполнять подъем системы, который осуществляется в 2 этапа:

- Механизм подъема всей системы осуществляется с помощью интегрированной гидравлической системы. Цилиндр имеет грузоподъемность 100 кН, движется со скоростью 0,5 м/мин и оснащен автоматическими подъемными головками.

В системе ACS существует несколько вариантов. Одним из наиболее распространенных типов является ACS-R.

Из чего состоит система ACS-R?

- Каркас оборудования и различные уровни площадок с защитными ограждениями по всему периметру созданы для безопасной работы на высоте. Площадки могут быть обшиты непроницаемым профлистом или фанерой по необходимости. "Уровень 0" используется для работы с опалубкой и ее очистки, а "уровень -1" используется для работы с гидравлическим оборудованием и снятия анкерных креплений.

- Подвижная опалубка;

- Подъемные рельсы и гидравлический агрегат для подъема;

- Электронная система контроля гарантирует равномерное распределение нагрузки при подъеме, что повышает безопасность и предотвращает заклинивание.

Данная технология может быть применена с любым видом опалубки: как рамно-щитовой, так и балочно-ригельной. Высота опалубки подбирается для каждого случая индивидуально, в зависимости от высоты заливки бетона или высоты этажа.

На территории России наиболее распространенной является система самоподъемных лесов с опалубкой ACS P.

Преимущества:

- использование подъемного механизма ACS R;

- наличие самоподъемной опалубки для шахт;

- широкие рабочие платформы, подходящие для хранения материалов и установки арматуры;

- возможность размещения строительных инструментов и механизмов на платформе во время подъема;

- защита от неблагоприятных погодных условий со всех сторон;

- надежная рамная конструкция.

Компания PERI представляет самоподъемные системы, которые помимо сокращения времени строительства также способствуют значительной экономии средств.

Дальнейшее усовершенствование метода строительства зданий и сооружений происходит путем перехода на использование подъемной и самоподъемной опалубки. Зарубежный опыт демонстрирует, что применение самоподъемной опалубки в сочетании с литыми бетонными смесями более эффективно, чем скользящая опалубка. Высокое качество поверхности, достигаемое при заливке бетоном, обеспечивается тем, что ее панели остаются неподвижными во время застывания бетонной смеси. Заливка бетоном в такой опалубке может быть приостановлена в любой момент без ущерба для качества работ.

Самоподъемная опалубка унифицирована и может использоваться для различных конструкций.

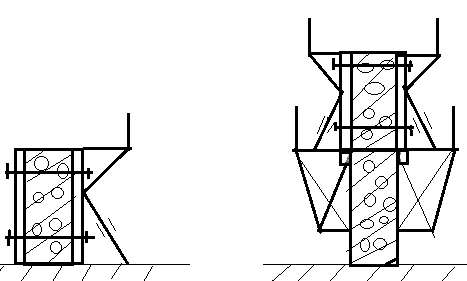

Заливка конструкций проводится этажами по высоте одного этажа. Первый этаж заливается в стационарной опалубке с установкой анкерных элементов для крепления подъемной обуви (рис. 89).

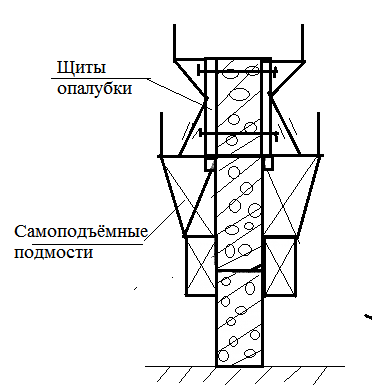

После того, как стена наберет необходимую прочность через подъемную поддержку, на нее устанавливают самоподъемные подмости с опалубочными щитами для заливки бетона на втором этаже. После заливки бетона и достижения необходимой прочности (см. рис. 90), опалубочные щиты снимают и подмости поднимаются на следующий этаж.

Подмости поднимают по направляющим, закрепленным к опорным поддержкам.

Первоначально самоподъемная опалубка была введена в эксплуатацию в 1972 году.

Крупные опалубочные элементы впервые были установлены на консольно-переставные леса. В самоподъемной опалубке появилась возможность перемещать опалубку и консольно-переставные леса в одном рабочем цикле крана.

После очистки опалубки, установленной на лесах, ее отодвигают и снова перемещают в положение для заливки бетона.

Иллюстрация 89. Заливка бетоном первого и второго уровней

Монтаж и снятие опалубки, подъем опалубки без использования крана ускоряет процесс и обеспечивает их взаимную независимость.

Самоподнимающаяся система безопасно работает в любую погоду. Работники действуют на широких, полностью огороженных рабочих площадках. Рабочие площадки способны выдерживать значительные нагрузки, такие как запас арматуры.

Нагрузки от консольных лесов должны надежно передаваться через анкерное крепление к конструкции.

Опалубку можно сдвигать на расстояние до 80 см по направляющим, что позволяет проводить различные работы с опалубкой.

Подъем осуществляется с помощью гидравлического привода.

Рис. 90. Заливка бетона на третьем этаже

Самоподъемная опалубка может использоваться как с рамной, так и с балочной системой щитов. Она способна перемещаться по наклонным конструкциям и по стенам различной толщины.

Подъемный башмак устанавливают наверху каждого заливаемого этажа с помощью анкерных креплений. Направляющие крепят к башмаку, по которым поднимается вся конструкция лесов.

Как эксперт в области строительных технологий, я могу утверждать, что самоподъемная опалубка – это инновационное решение, которое значительно упрощает процесс возведения зданий и сооружений. Она позволяет быстро и эффективно создавать вертикальные конструкции различной сложности, обеспечивая высокую точность и качество работ.

Основным преимуществом самоподъемной опалубки является возможность поднимать опалубочные конструкции на нужную высоту без использования крана. Это позволяет значительно сэкономить время и ресурсы, обеспечивая быструю смену этажей и увеличивая производительность труда.

Для эффективного применения самоподъемной опалубки необходимо соблюдать определенные условия. Важно правильно подготовить площадку под строительство, обеспечивая необходимую жесткость и уровень горизонтальности. Также необходимо обучить строителей работе с данной техникой и соблюдать все меры безопасности.

В заключение, самоподъемная опалубка является эффективным инструментом для строительства вертикальных конструкций. Правильное применение данной техники позволяет значительно ускорить процесс строительства, сократить затраты и повысить качество работ.

Возведение зданий в блочно-щитовой опалубке

Использование блочно-щитовой опалубки позволяет строить как общественные, так и жилые здания различной этажности в монолитном или сборно-монолитном стиле. В сфере жилищного строительства часто используется комбинация монолитного и сборного железобетона.

Блочно-щитовая опалубка применяется для строительства как точечных зданий, так и зданий с большой площадью.

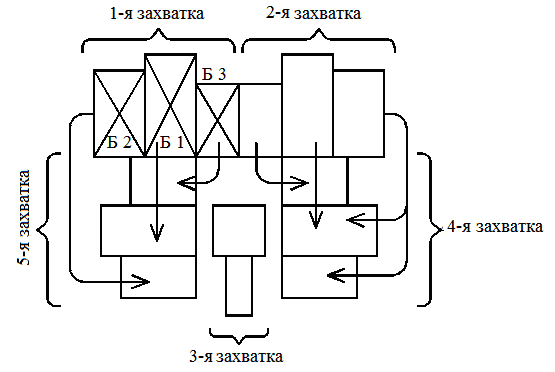

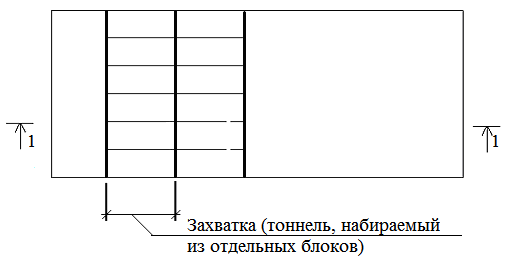

Для удобства производства работ по установке опалубки, размещению арматуры и заливке стен, каждый этаж здания разделяется на отдельные участки с примерно равным объемом работ.

Комплект опалубки, подходящий для различных технологий работ, предназначен для использования на первой, второй, четвертой и пятой стадиях строительства (рис. 91).

В процессе бетонирования опалубку с первой захватки перемещают на четвертую, а с второй на пятую. Опалубку с третьей захватки (лестничная клетка) опускают на площадку складирования и устанавливают на следующем этаже. Этот процесс повторяется на каждом этаже. Опыт использования блочно-щитовой опалубки показывает, что в большинстве случаев её очистка и смазка проводятся на специальной площадке складирования.

Набор опалубки включает в себя:

2) внешние и внутренние панели;

3) торцевые и угловые щиты;

4) проёмообразователи и вкладыши, крепежные и соединительные детали.

Все внешние панели имеют площадки с рабочим настилом и ограждением.

Рисунок 91. Перемещение блоков опалубки

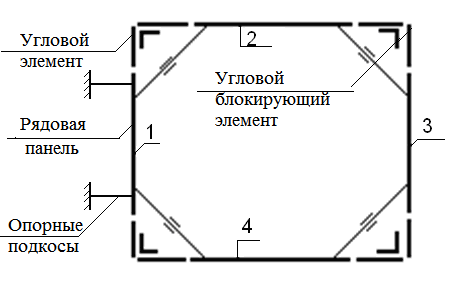

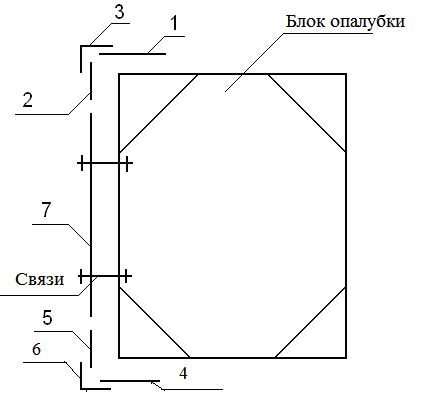

Стеновая опалубка состоит из коробки с внешней обшивкой из щитов опалубки (рисунок 92). Угловые замкнутые элементы, все крепежные элементы, соединения жесткости остаются внутри коробки.

Опалубочные блоки стен собирают на специально отведенной для этого площадке, предварительно проверив ее горизонтальность.

Для подъема блоков на верхний этаж должны быть предусмотрены монтажные петли. Количество петель зависит от размеров панелей (при длине панели 3500 мм — 2 петли, более 3500 мм — 4 петли).

Рис. 92. Сборка опалубочного блока

Готовые опалубочные панели собирают в вертикальном положении с помощью монтажного крана, используя угловой блокирующий элемент с наклонными продолговатыми пазами.

Панель опалубки со всеми элементами устанавливают на сборочной площадке и надёжно закрепляют, чтобы избежать опрокидывания. Затем устанавливают вторую панель таким образом, чтобы шпильки монтируемой панели вошли в пазы блокирующего элемента первой панели.

После установки следует затянуть гайки. Следующие панели следует установить и закрепить таким же образом. Затем необходимо тщательно проверить собранный блок, измерив его стороны и диагонали. Если необходимо, нужно ослабить крепление доборного элемента и подправить панели. Верхний и нижний пояса блока следует закрепить стяжками.

Фото 93. Монтаж блока опалубки. 1, 2, 4, 5 — угловые панели; 3, 6 — угловой блокирующий элемент; 7 — рядовая панель

Поднять блоки можно с помощью универсальной траверсы. Максимальный размер блока опалубки — 8×8 м.

Для наружной опалубки стен используют отдельные панели. Сборка наружной опалубки начинается с угловых панелей (фото 93), которые устанавливаются вертикально, временно присоединив верхушку панели к блоку. Затем устанавливают смежную угловую панель и соединяют их угловым блокирующим элементом. Аналогично обрабатывают все углы.

Затем устанавливают промежуточные панели.

После проверки внутренние блоки скрепляются с панелями наружной опалубки при помощи опорной консоли сверху и скруток, которые проходят через отверстия в панелях опалубки. Весь монтаж опалубочных блоков, армирование и заливка бетонной смесью производятся на рабочих площадках, оборудованных лотками для сброса рабочей смеси.

Блоки опалубки представляют собой жёсткую и неподвижную конструкцию, что позволяет устанавливать на них навесные рабочие площадки без опорных стоек для рабочих лесов.

Скрутки, предназначенные для крепления наружных панелей опалубки и блоков, удаляются ближе к поверхности панелей перед демонтажем опалубки. Снятие панелей наружной опалубки начинается с угловых элементов.

Точность собранной опалубки должна быть на один класс выше точности бетонируемой конструкции. Зазоры в стыковых соединениях не должны превышать 2 мм.

Для армирования монолитных конструкций рекомендуется использовать метод вязки, так как сварка может повредить опалубочные щиты, что негативно скажется на качестве поверхности. При сварке необходимо использовать защитные щиты.

Практика показывает, что более целесообразно готовить смеси на строительной площадке, таким образом уменьшая случайные процессы, которые могут повлиять на свойства бетонных смесей и изменить технологию работы.

Для демонтажа опалубки необходимо достичь прочности не менее 1 МПа. При использовании портландцемента марки 400, керамзитобетон класса В12 достигает этой прочности через 24 часа. Для снятия опалубки используются специальные устройства, такие как клинья, струбцины, механические домкраты и другие приспособления. Наличие большого объема работы позволяет использовать передовые технологии, например, при устройстве перекрытий можно применить вибровакуумирование бетона, что улучшит его структурную прочность.

Для уменьшения времени технологических перерывов при заливке бетоном перекрытий часто применяют блочную опалубку с вертикально извлекаемыми блоками. В этом конструктивном решении используется блокирующий узел с широким диапазоном настройки, что значительно повышает универсальность опалубочной системы и улучшает качество работ.

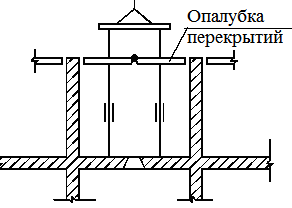

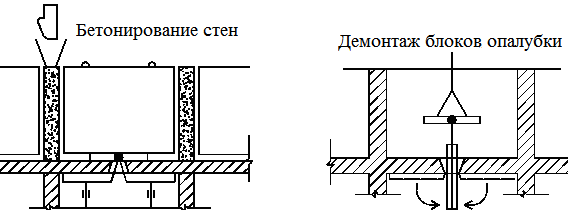

Такое конструктивное отличие вносит значительные изменения в технологию выполнения работ. Опалубка перекрытий выполнена в виде раздвижных блоков (рис. 94). В данном методе монтаж опалубки перекрытий производится до установки блоков опалубки стен, а заливку бетона выполняют сначала для перекрытий, а затем для стен (рис. 95).

Для демонтажа опалубки в перекрытии используют специальные технологические проёмы, через которые извлекают опалубку в обратной последовательности.

Чтобы получить проём, устанавливают проёмообразователь шириной 400 мм на всю длину помещения, причём размеры створок опалубки должны быть на 2÷4 см меньше габаритной высоты этажа. Демонтаж блоков перекрытия проводят после того, как бетон набрал 40%-ную прочность и опалубка стен была снята в данной ячейке.

Установка опалубки для перекрытий происходит с помощью подготовки опалубочного блока стен, который включает в себя навешивание на него арматурного каркаса и установку проёмообразователей. После этого блоки соединяют между собой по верху панелей.

На рисунке 95 показан процесс бетонирования перекрытий.

Для бетонирования стен используют слои толщиной 50-60 см. Снятие опалубки производится после достижения бетоном необходимой прочности (см. рисунок 96).

На рисунке 96 изображено процесс бетонирования стен и демонтажа опалубки. Для достижения высокого качества наружных стен используется метод изготовления фактурного слоя непосредственно на опалубочных щитах до их установки. Отделочный слой наносится на горизонтально расположенные щиты на строительной площадке, а затем щиты монтируются в проектное положение после достижения определенной прочности. Для обеспечения сцепления скорлупы с поверхностью щита используются анкерные системы, которые удаляются перед демонтажом опалубки, а Выпуски арматуры для увеличения адгезии к монолитному бетону.

Строительство внешних стен отстает от графика из-за особого потока. Для улучшения технических свойств бетонной смеси и сокращения времени прочности добавляют суперпластификатор. При низких температурах также добавляют ускоритель твердения.

Ускорение работ при строительстве зданий в тоннельной опалубке зависит от множества технологических факторов, прежде всего — от прочности бетонных конструкций.

Временем снятия опалубки определяется момент приобретения бетоном перекрытий прочностью 70%. При снижении прочности опалубки возникают пластические деформации, значительно превышающие допустимые значения.

Оптимизация сроков укладки бетона достигается за счет разумного применения различных методов, включая тепловую обработку (в том числе инфракрасный нагрев, использование подогреваемых опалубок, заливка прогретого до 50-60 °С бетона и другие). Эти методы эффективно применять даже в летние условия.

Иллюстрация 97. Схема установки блоков опалубки

Применение инфракрасных излучателей позволяет достигать необходимой прочности опалубки перекрытия за 18-24 часа. Это гарантирует возведение стандартного этажа за 8-10 дней при наличии опалубки для этажа.

Фиг. 98. Размещение блоков опалубки в продольном разрезе

Выбор правильного комплекта опалубки оказывает влияние на скорость возведения конструкций. Как правило, использование комплекта опалубки на весь этаж позволяет сократить время строительства.

Дополнительные панели позволяют использовать блоки для зданий различных размеров (фиг. 99).

Фиг. 99. Блок горизонтальной опалубки

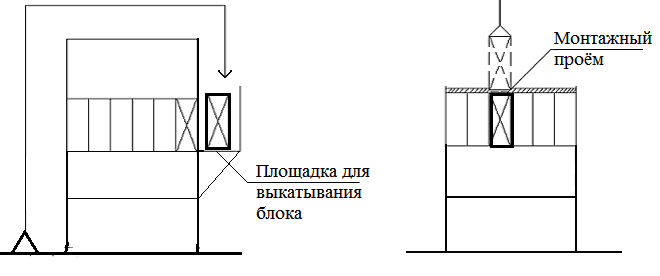

Для извлечения блоков используют специальные площадки, на которые выкатывают опалубку и перемещают её краном на следующую площадку. Также для извлечения блоков можно использовать монтажный проём в перекрытии, к которому подкатывают все блоки (фиг. 100).

100-й иллюстрация. Процесс извлечения секций опалубки

ACS | Самоподъемная система

Применение автономной подъемной системы ACS для фасадов, ядер высотных зданий, лифтовых и лестничных шахт, а также наклонных пилонов мостов обеспечивает быстроту, эффективность и безопасность процесса строительства. Подъемные блоки, состоящие из платформ и установленной на них стеновой опалубки, перемещаются от раздела к разделу с помощью встроенного гидравлического механизма. Наиболее эффективная последовательность операций повышает производительность и сокращает производственные циклы. Одновременный подъем нескольких блоков позволяет закрыть большую площадь установочного горизонта, обеспечивая безопасность работ на высоте.

Преимущества

- Высокая скорость благодаря использованию гидравлической системы подъема

- Независимость от погодных условий

- Большие нагрузки могут быть выдержаны рабочими площадками при складировании материала

- Скорость подъема гидравлического цилиндра составляет 0.5 м/мин

Эти площадки могут быть использованы для бетонирования стен и перекрытий за один раз, причем опалубка подвижно присоединена к консольным балкам с обеих сторон

Они также могут быть применены для наклонных конструкций с платформами, которые всегда находятся в горизонтальном положении

А также для небольших лестничных и лифтовых шахт, в которых есть один подъемный механизм, размещенный в центре

Особенности системы

Гидравлический механизм перемещает самоподъемную опалубку методом подъемно-переставным. В системе имеются вертикально закрепленные направляющие к стенам, которые перемещаются вверх гидроцилиндрами. Палубу щитов составляют из ламинированной фанеры с низкой адгезией к бетону. Чтобы установить систему, необходимо выполнить следующие шаги:

- Заливают бетон и дожидаются его прочности в течение 2-3 дней. Затем распалубливают щиты, отводят опалубку на 0,6-0,8 м от поверхности и фиксируют в этом положении.

- Поднимают опалубку и укрепляют направляющую, затем повторяют процесс подъема. Щиты поднимают на один этаж выше предыдущего монтажного горизонта и выполняют бетонирование.

- Выполняется подъем на следующий уровень и укрепление структуры. Опалубка прилегает к стене, крепится стяжными болтами и готовится к заливке бетоном.

- По завершении работ опалубка и гидромеханизм демонтируются.

Для создания формы используются стандартные опалубочные системы (крупнощитовые, балочно-ригельные и другие).

Преимущества

- Быстрая возможность возведения до 1,2 метра в сутки;

- Ровная поверхность бетона без горизонтальных швов;

- Скорый монтаж самоподъемной опалубки благодаря стандартизированным элементам;

- Повышенный уровень безопасности за счет прочных соединений;

- Использование гидравлического привода для экономии времени и ускорения работ.

Самоподъемная опалубка — специальное оборудование, применяемое при монолитном строительстве различных объектов. Она подходит для строительства прямоугольных и круглых коммерческих и жилых комплексов, объектов спорта и культуры. Это эффективное решение также для постройки силосных башен и жесткостных ядер монолитных железобетонных конструкций без дополнительного использования подъемных механизмов.

Система самоподъемной опалубки используется при возведении сложных монолитных конструкций, таких как стены силосов, плотины и очистные сооружения. Она предусматривает перемещение и фиксацию, перемещаясь вверх с помощью гидравлических цилиндров. После подъема и фиксации системы, ее направляющие также поднимаются. После завершения первого процесса перемещения можно сделать еще несколько таких операций, чтобы достичь нужной высоты.

В отличие от скользящей опалубки:

- В стенах возникает много отверстий из-за стяжных болтов.

- Наличие холодных швов на стыках этажей или бетонных наплывов снижает точность в лифтовых шахтах и лестничных стенах.

- В большинстве случаев перекрытие происходит на 3 недели быстрее и технологически крепко прикреплено к бетонированному перекрытию. Если процесс перекрытия не завершен, продолжение работы невозможно.

- Формирование ядра жесткости происходит намного медленнее, чем у опалубки варианта скользящего, и занимает не менее 4 суток, в среднем это около 5 этажей в месяц.

Из достоинств

- В целях экономии можно использовать этот метод, если высота здания составляет 40 метров и более.

- Поверхность стены имеет высокое качество, которое объясняется отсутствием многочисленных горизонтальных холодных швов в стене ядра жесткости объекта.

- Быстрота возведения опалубки на начальном этапе строительства, составляющая от 3 до 4 недель, время демонтажа примерно 2 с половиной недели.

- Стыкование арматуры возможно с применением методов высоких технологий.

- Работа допускается в холодное время и зимой.

- Ядро жесткости можно сформировать со скоростью около 1 метра в сутки.

- Использование подъемного крана при перемещении опалубки значительно сокращает время строительства.

Установка и монтаж

При помощи гидравлической самоподъемной опалубки можно точно подняться на один этаж выше, чем тот, который уже был отремонтирован. После этого производится заливка бетона.

После полного затвердения бетона, что занимает около 3 суток, опалубочную поверхность необходимо снять, отодвинув ее на 80-85 мм от стены и надежно зафиксировав. После этого опалубка перемещается на следующий уровень для армирования. Конструкцию необходимо надежно зафиксировать при помощи стяжных болтов и подготовить поверхность для заливки бетоном.

Принцип работы

Система гидравлики позволяет поднимать модульную систему опалубки автоматически со скоростью 20 см в минуту. Каждая направляющая балка выдерживает нагрузку от 5 до 10 тонн, а высота опалубливаемого участка конструкции может достигать 6 метров.

В системах подъема с использованием гидравлического оборудования применяются автоматические насосные станции, трубопроводы для передачи жидкости, гидравлические домкраты с автоматическим регулятором горизонтальности.

Перед началом монтажа и подъема необходимо провести обязательное испытание гидравлического оборудования.

Это испытание должно включать в себя следующие этапы:

- Очистка оборудования от бетонных отложений, смазки и загрязнений, а также проверка соединений резьбовых соединений.

- Проверка целостности трубопроводов насосных станций, электропроводки, гидравлического и электрического оборудования.

- Проверка герметичности гидравлических домкратов.

Перед тем как начать монтаж гидравлических сетей, необходимо отсортировать все компоненты трубопровода и арматуры в соответствии с размерами и типами, указанными на чертежах гидравлического оборудования. Установка каждой из разветвлений должна соответствовать проекту. Разборка гидравлического оборудования и электропусковой аппаратуры насосных станций строго запрещена при нормальном функционировании и отсутствии необходимости.

Компания предлагает аренду, продажу, выкуп опалубки, строительных лесов, а также комплектующих в Санкт-Петербурге.

Свяжитесь с нами

Быстрые ссылки

- Аренда опалубки в Санкт-Петербурге

- Аренда опалубки и строительных лесов в СПб

- Продажа опалубки и строительных лесов

- Продажа комплектующих для опалубки