Подъемно-переставная опалубка — это технология строительства, которая позволяет сократить время и усилия при возведении зданий. Она представляет собой систему опалубки, которая может подниматься и перемещаться с помощью специального оборудования.

Эта технология позволяет быстро и эффективно строить здания различной сложности и конфигурации, а также повышает безопасность рабочих на стройплощадке. Подъемно-переставная опалубка считается одним из современных инновационных решений в строительстве и позволяет значительно улучшить процесс возведения зданий.

- Подъемно переставная опалубка – это технология строительства, которая используется для возведения многоэтажных зданий и сооружений.

- Основными элементами подъемно-переставной опалубки являются опорные стойки, горизонтальные балки и вертикальные деревянные щиты.

- Преимущества использования подъемно-переставной опалубки включают экономию времени и труда на строительстве, а также возможность быстрого переноса опалубочной конструкции с одного этажа на другой.

- Данный метод позволяет создать прочную и устойчивую опалубку, которая обеспечивает безопасность рабочих на стройке.

- Подъемно-переставная опалубка широко применяется при строительстве жилых и коммерческих зданий, а также при возведении инфраструктурных объектов.

Переставная опалубка

В процессе возведения крупных сооружений из монолитного бетона, переставная опалубка стала особенно востребованной. Ее устройство обеспечивает возможность быстрого демонтажа и установки опалубочной системы на новом месте. С помощью переставной опалубки можно быстро лить широкий спектр различных конструкций.

Обычно это фундаменты, несущие стены и перегородки, межэтажные перекрытия, колонны и т. д. Далее мы подробнее остановимся на этом.

В настоящее время компании, специализирующиеся на строительстве жилых и промышленных зданий из монолитного железобетона, чаще всего используют разборно-переставную опалубку двух видов: крупнощитовую и мелкощитовую, в зависимости от поставленных задач. Отличие между ними заключается в размерах и области применения.

Мелкощитовая опалубка

Разработана для заливки маленьких бетонных объектов. Она имеет небольшие панели (не более 3 кв.м) и весит не более 50 кг, что позволяет устанавливать ее без использования грузоподъемной техники. Обычно такая разборно-переставная опалубка используется внутри зданий.

Например, ее используют для создания перегородок между комнатами, небольших фундаментов, колонн и других элементов.

Этот тип опалубки очень универсален. Благодаря специальным соединительным деталям и дополнительным панелям его легко увеличить в размерах. Кроме того, профессионалы могут собирать пространственные блоки, которые используются для заливки ступенчатых конструкций.

Большая опалубка

Используется для заливки бетона в крупных конструкциях больших размеров и высоты.

Щиты имеют большую площадь от 3 до 20 кв.м и применяются при возведении многоэтажных зданий и промышленных объектов.

Все детали выдерживают огромное давление от бетонной смеси и имеют повышенную надежность, что позволяет сократить время на возведение объекта.

Установка и разборка требуют специальной техники из-за большого веса системы.

При правильной установке и обслуживании опалубочная система может прослужить более 500 рабочих циклов!

Установка подъемно-переставной системы

Подъемно-переставная система имеет сходство с крупнощитовыми системами, однако способ ее установки существенно отличается. Подробнее остановимся на этом:

— В бетонную основу, на которой будут проводиться работы, по всему периметру устанавливаются закладные из стали для монтажа анкеров.

— Выполняется сборка карты (масштабной части опалубки, размером до 80 м.кв.). Карта используется для крепления подмости с настилом и технологических лестниц.

— Затем с помощью грузоподъемной спецтехники карта перемещается к бетонной основе и крепится к ней с помощью анкерных болтов.

— Затем собираются и крепятся прочие карты по периметру строения с внешней стороны.

— После завершения работы с внешней частью, профессионалы приступают к установке внутреннего контура.

— Проверяется правильность сборки опалубочной системы, чтобы обеспечить равномерное заливку бетонной смеси по всему периметру опалубки.

— Когда бетон достигает необходимой прочности, опалубка разъединяется и перемещается на новый уровень с помощью подъемной техники.

Подъемно-переставная опалубка идеально подходит для строительства многоэтажных зданий, так как ее перемещение на новое место в собранном виде существенно уменьшает сроки строительства.

Блочные неразборные системы

Объемно-переставная опалубка блочного типа может быть поставлена в виде заводских блок-форм, либо может быть собрана в единую систему из П- или Г-образных элементов. Из-за своей неразборной конструкции опалубка перемещается на объект в собранном виде, требуя привлечения грузоподъемной спецтехники для любых операций. В коммерческом монолитном строительстве блок-формы приобрели популярность при изготовлении разнообразных отдельно стоящих конструкций, начиная от фундаментов и заканчивая колоннами.

Использование блочной объемно-переставной опалубки позволяет отливать бетонные изделия заданного размера и формы, поэтому ее применение целесообразно только при производстве большого количества однотипных изделий.

Как устроена типичная подъемно-переставная опалубка?

Эта опалубка имеет сложную конструкцию, включающую внутреннюю и внешнюю оболочки. Внутренняя часть покрывается специальным разделительным составом и находится в прямом контакте с бетонным раствором. Засыпка бетона внутрь опалубки осуществляется при помощи специальных рабочих площадок. Для достижения высочайшего качества строительства и высокой прочности конструкции бетонирование проводят по этажно. Высота этажа обычно не превышает 2-2,5 метра.

Основным компонентом внешней оболочки опалубочной системы являются прямоугольные либо трапециевидные металлические панели. Их соединение выполняется с использованием прочных замков. Собранная конструкция обязательно проходит проверку на соответствие проектным размерам. Обратите внимание, что при установке верхнего слоя необходимо убедиться, что он перекрывает забетонированную часть конструкции не менее чем на 10 см.

Как было упомянуто ранее, любая подъемно-переставная опалубка имеет внутреннюю часть. Для ее сборки используются более маленькие щиты, чем для внешней оболочки. Они устанавливаются на 2 уровня. Необходимый зазор между внешними и внутренними частями достигается при помощи специальных опорно-фиксирующих элементов.

Как эксперт в области строительных технологий, я могу утверждать, что подъемно-переставная опалубка является одной из самых эффективных и удобных техник при возведении зданий. Эта технология позволяет быстро и качественно устанавливать опалубку на нужную высоту благодаря специальным механизмам подъема и перестановки.

Преимуществом подъемно-переставной опалубки является возможность работы на больших высотах без необходимости дополнительного оборудования или большого количества рабочей силы. Это ускоряет процесс строительства и сокращает затраты на оплату труда, что делает эту технологию особенно привлекательной для заказчиков.

Кроме того, использование подъемно-переставной опалубки способствует улучшению условий труда рабочих, так как минимизируется физическая нагрузка при установке и перестановке опалубки. Это повышает безопасность на строительном объекте и уменьшает риск производственных травм.

В заключение, можно с уверенностью сказать, что подъемно-переставная опалубка является эффективной и инновационной технологией, которая значительно облегчает процесс строительства и повышает его эффективность. Ее применение позволяет ускорить сроки строительства, сэкономить ресурсы и обеспечить безопасные условия работы на объекте.

Приоритетом для применения подъемно-переставной опалубки будут:

- для объектов, где высота стен превышает возможную высоту щитов опалубки и бетонирование производится поэтапно;

- для объектов с массивными стенами, толщина которых не позволяет установить двухстороннюю опалубку;

- для объектов, где отсутствуют межэтажные перекрытия и невозможно закрепить подкосы для удержания щитов опалубки в проектном положении.

- для гидротехнических сооружений: дамб, плотин, шлюзов, очистных сооружений;

- для конструкций, имеющих конусообразную или цилиндрическую форму: бетонных силосов, труб, градирен;

- для заводов и других промышленных объектов;

- для коммерческих объектов — паркингов;

- для подпорных стен различных типоразмеров, фундаментных стен, при возведении которых применяется одностороннее бетонирование.

Компания FORA из России специализируется на производстве различных видов опалубочных систем, включая мелкощитовые и крупнощитовые. Они также предлагают специальную опалубку и предлагают универсальное решение для строительства высотных монолитных сооружений. Одним из их продуктов является система подъемно-переставной опалубки FORA lift-reset, которая специально создана для использования с массивными сооружениями.

Конструкция подъемно-переставной опалубки FORA lift-reset system

Система подъема и сброса FORA состоит из консолей, которые формируют рабочие подмости, и перемычек. Для крепления опалубочных элементов и компенсации давления бетона на консоль используются балки и винтовые раскосы. Подвесные подмости крепятся непосредственно к консоли.

Для создания монолитной конструкции с помощью системы подъема и сброса FORA можно использовать щиты различных типов стальной опалубки, как балочно-ригельной, так и рамной. Все элементы опалубки FORA прочно соединены в отдельные модули и устанавливаются в рабочее положение при помощи удобных анкерных креплений.

Подъемно-переставная опалубка

Использование модульной системы фирмы Doka, основанной на многолетнем опыте в различных сферах строительства и архитектуры, представляет собой оптимальное решение в области подъемно-переставной техники. Независимо от способа применения — с использованием крана или без него, на первом месте всегда стоит высокий уровень безопасности, сочетающийся с высокой эффективностью и простыми, надежными рабочими процессами. Использование оптимального решения от Doka способствует ускорению процесса строительства.

- полученный результат:

- достигнутые цели:

/h2>

Для возведения специальных сооружений различных сечений по высоте используется опалубка. Она чаще всего применяется для конусообразных по направлению вверх сооружений, таких как трубы, градирни, силосы и другие.

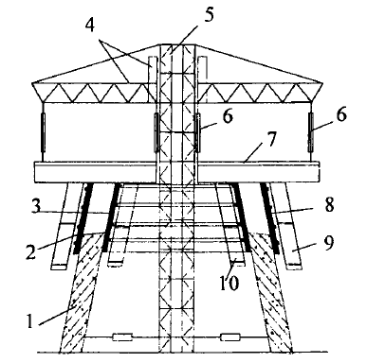

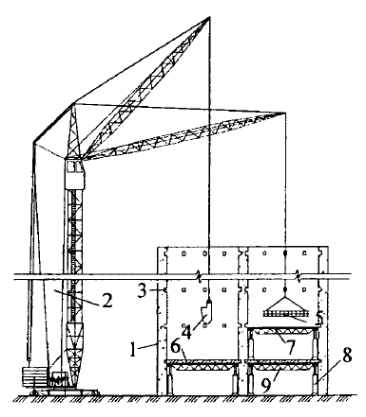

Опалубка включает в себя наружные и внутренние щиты, крепежные элементы, поддерживающие устройства, рабочий настил и подъемные приспособления (см. рис. 24.1).

Таблица 24.1. Подъемно-переставная опалубка:

1 — бетонируемая стена; 2 — наружные опалубочные щиты; 3 — внутренние опалубочные щиты; 4 — подъемное устройство; 5 — шахта опорно-подъемного устройства; 6 — подвески; 7 — рабочая площадка; 8 — опорные балки; 9, 10 — наружные и внутренние подвесные подмости

Для изготовления наружной опалубки используются прямоугольные и трапециевидные панели из стального листа толщиной 2 мм, которые окантованы металлическими уголками или влагостойкой фанерой толщиной 20-22 мм и устанавливаются на металлический каркас. Прямоугольные панели имеют размеры 2700 х 850 мм, а трапециевидные, предназначенные для создания конической формы, имеют высоту 2700 мм, ширину вверху — 818 мм и внизу — 850 мм. Панели соединяются крепежными элементами, а для стягивания наружной опалубки в конечных точках устанавливаются стяжные элементы.

Для сборки внутренней опалубки используются два уровня плит меньшего размера — 1250 х 550 мм. Чтобы перемещать опалубку, предусмотрена специальная подъемная головка, которая опирается на шахтный подъемник. Когда опалубка поднимается, головка отделяется от подъемника на 2,5 метра, после чего процесс сборки следующего уровня завершается, опалубка передвигается, и добавляется еще один блок подъемника.

2. Скользящая опалубка

Возведение высотных железобетонных сооружений с монолитными вертикальными стенами постоянного и переменного сечений требует использования скользящей опалубки, которую поднимают вверх без остановки в процессе бетонирования. Она особенно полезна при строительстве зданий (от 16 до 24 этажей) и сооружений с небольшим количеством окон и дверей, а также других элементов (см. рис. 24.2). К ним относятся хранилища, дымовые трубы, градирни, жесткие ядра зданий, резервуары для воды, радио- и телевизионные башни. Преимущества скользящей опалубки заключаются в увеличении скорости строительства, сокращении затрат труда, уменьшении стоимости и ускорении сроков выполнения работ.

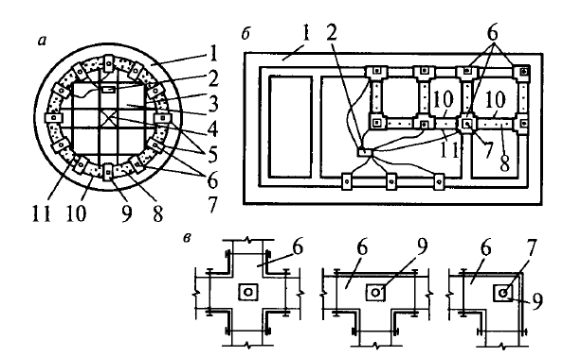

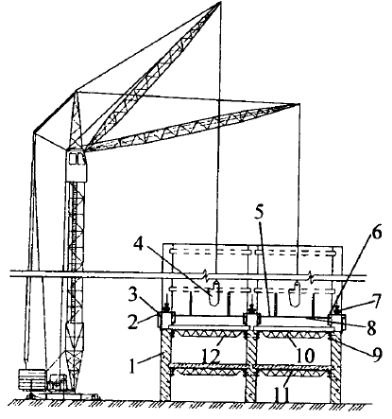

Рис. 24.2. Система скользящей опалубки:

а — схема для круглого здания; б — схема для прямоугольного здания; в — варианты домкратных рам (для соединения стен, углов здания); 1 — рабочая платформа; 2 — насосная станция; 3 — балка; 4 — платформа; 5 — шахтный подъемник; 6 — домкратные рамы; 7 — домкратные стойки; 8 — бетонируемая конструкция; 9 — домкраты; 10 и 11 — внешняя и внутренняя опалубка

В отличие от сборных железобетонных конструкций, где есть стыки, монолитные конструкции исключают стыки, что улучшает характеристики зданий. Система скользящей опалубки позволяет разнообразить дизайн здания, улучшить звуконепроницаемость и теплоизоляцию. При строительстве в сейсмических районах решается проблема надежности и устойчивости здания.

Используя монолитное домостроение в скользящей опалубке, можно строить здания различной этажности и планировочного решения, используя лишь один комплект опалубки и перенастраивая его.

Эффективность опалубки проявляется в возведении нескольких смежных зданий. При строительстве отдельных зданий, опалубка окупится экономически при высоте здания не менее 25 метров.

Опалубка состоит из двух одинаково высоких внутренних и наружных щитов, не подлежащих изменению конструкции. Неизменяемость щитов обеспечивается опалубочными балками, установленными на внутренней и внешней стороне щитов.

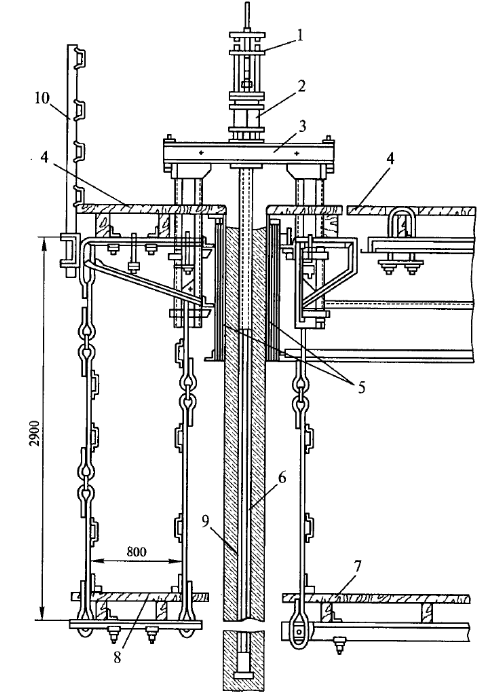

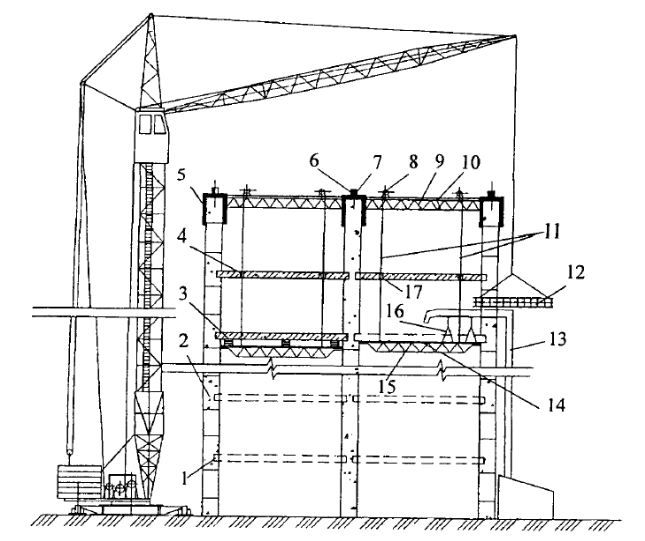

Фиг. 24.3. Устройство скользящей опалубки:

1 — устройство для регулировки горизонтальности; 2 — гидравлический гидравлический домкрат; 3 — рама для домкрата; 4 — рабочая платформа; 5 — щиты опалубки; 6 — стержень домкрата; 7 — внутренние подвесные опоры; 8 — наружные подвесные опоры; 9 — металлическая труба; 10 — наружное ограждение

Балки передают усилия на металлические домкратные рамы, которые располагаются над опалубкой по всему ее периметру и передают вес всей опалубки на домкратные стержни диаметром 22-28 мм и длиной до 6 м. Вместо стержней можно использовать трубы, расстояние между которыми, таким образом, определяется расчетами в зависимости от нагрузок, действующих на стержни, и не превышает 2 м для круглых стержней и 1,2.

При прямоугольных стержнях длиной 1,4 м несущая способность должна превышать все действующие на них усилия и нагрузки. Для крепления домкратных стержней внизу используется электросварка к арматурному выпуску из фундамента здания. Стержни увеличивают по высоте и соединяют на резьбе: в нижнем стержне есть выточка с внутренней резьбой, а в верхнем — хвостовик с наружной резьбой. Желательно, чтобы соединения соседних арматурных стержней располагались на разных уровнях.

Гидравлические или электрические домкраты закреплены сверху на домкратных рамах, с их помощью поднимают все элементы опалубки по домкратным стержням одновременно.

Рабочий настил опирается на домкратные рамы и верхний ряд балок, где находится необходимое оборудование, материалы и наружный настил с ограждением. Снаружи и внутри опалубки к домкратным рамам и рабочему настилу подвешены подмости на цепных подвесках для работ по исправлению дефектов бетонирования, изъятию закладных деталей и проемообразователей.

Насосно-распределительная станция может быть установлена на земле, но предпочтительнее размещать ее на рабочем настиле в зоне работ. По настилу прокладывается система гидроразводок, соединяющих каждый домкрат с насосной станцией. Грузоподъемность домкратов составляет 6-10 тонн, их масса от 15 до 21 кг, а одновременно на объекте может работать от 160 до 200 домкратов.

Большинство конструкций домкратных рам имеют две стойки, однако в местах стыковки или пересечения стен используются рамы с тремя или четырьмя стойками (см. рис. 24.2, в).

Редко опалубка изготавливается из одного материала, обычно она является комбинацией дерева и металла. Настилы и балки изготавливаются из дерева, а другие конструкции — из металла. Внутреннюю поверхность опалубки чаще всего делают из листовой стали или влагостойкой фанеры, если опалубка будет использоваться для возведения 10 и более однотипных сооружений; в случае небольших объемов работ используют обшивку из деревянной клепки.

Опалубку разделяют на два типа щитов — крупно- и мелкощитовую. Мелкощитовая опалубка более универсальна, но монтаж и демонтаж требуют больше трудозатрат. Для увеличения размеров мелких щитов используют укрупнительные соединения. В крупноразмерных щитах балки входят в конструкцию. Опалубка может быть как плоской, так и криволинейной, что позволяет разнообразить фасады зданий.

Высота щитов обычно составляет 1,1-1,2 метра, с конусностью 0,5% (уширением книзу), поэтому расстояние между ними в верхней части меньше на 10-12 мм, чем в нижней. Внутренние стенки опалубки смазывают соляровым маслом для облегчения скольжения перед бетонированием.

Расчет минимальной толщины стенок бетонируемой конструкции определяет, что она должна быть не менее 12 см. Необходимо следить за порядком и скоростью работ, чтобы избежать отрыва бетона при подъеме опалубки из-за трения. Если толщина стенки составляет 12 см, то масса свежего бетона, уложенного над зазором, будет обеспечивать большее трение между бетоном и стенками опалубки. Для колонн с небольшим сечением и большим периметром опалубки, минимальная толщина стенок должна быть не менее 25 см.

Для подъема опалубки применяются различные виды домкратов: ручные, гидравлические и электрические. Самыми неудобными в использовании являются ручные винтовые домкраты. Особенность их работы заключается в том, что при ненагруженном состоянии усилия от рамы домкрата и веса опалубки передаются на смежные домкраты, так как каждый уровень поднимается попеременно. Именно поэтому процесс работы занимает длительное время.

При работе с ручными винтовыми домкратами, домкратные стержни остаются в конструкции и являются непредвиденной арматурой, на которую тратится до 20% общего количества. При использовании электрических и гидравлических домкратов, чтобы избежать сцепления домкратного стержня с бетоном, к дому подсоединяется специальная трубка длиной до 1,2 м, которая формирует канал в бетоне, в котором свободно помещается домкратный стержень, который затем удаляется после заливки бетона.

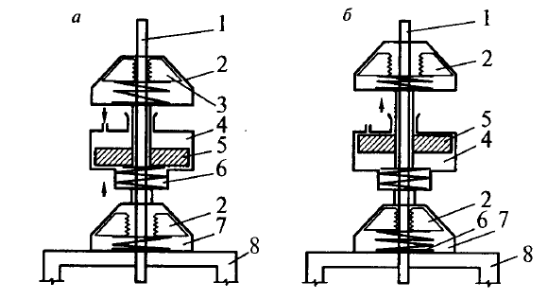

Подъем скользящей опалубки осуществляется с помощью синхронно работающих гидравлических домкратов, приводимых в действие одновременно насосно-распределительной станцией с одного пульта управления. Гидравлический домкрат состоит из рабочего цилиндра, верхнего и нижнего зажимных устройств (рис. 24.4).

Графическая схема работы гидравлического домкрата (рис. 24.4):

а — подъем опалубки; б — холостой ход; 1 — стержень домкрата; 2 — верхнее зажимное устройство; 3 — клиновидный зубчатый вкладыш; 4 — цилиндр; 5 — поршень; 6 — пружина; 7 — нижнее зажимное устройство; 8 — рама домкрата

Зажимное устройство включает в себя обойму с конусом и шесть клиновидных зубчатых вкладышей, которые сжимают гладкий домкратный стержень. Рабочая жидкость нагнетается в верхнюю часть цилиндра, при этом поршень, связанный со штоком верхнего зажимного устройства, остается неподвижным, поскольку вкладыш верхнего зажимного устройства блокирует домкратный стержень.

В этот момент цилиндр под воздействием давления рабочей жидкости поднимается вверх и тянет за собой нижнее зажимное устройство, которое автоматически отсоединяется от домкратного стержня и поднимает домкратную раму вместе с опалубкой. При снятии давления цилиндр домкрата под воздействием нагрузки опалубки стремится опуститься, и нижний зажим заклинивает домкратный стержень, что оставляет домкрат неподвижным вместе с домкратной рамой и опалубкой. При заклинивании нижнего зажима поршень под воздействием возвратной пружины поднимается вверх, верхнее зажимное устройство освобождается и поднимается вдоль домкратного стержня. При повторном нагнетании жидкости цикл повторяется, система поднимается на 20-30 мм за один цикл.

Одним из преимуществ использования скользящей опалубки при непрерывной работе в три смены является возможность возводить сооружения на высоту до 3,4 м в сутки. Этот метод позволяет реализовать строительство до одного этажа в сутки в жилищном строительстве, что не достижимо другими способами.

Для транспортировки арматуры и бетонной смеси на рабочий настил используется шахтный подъемник, который устанавливается внутри возводимого сооружения, а также башенный кран и другие устройства для вертикального перемещения грузов. Рабочие поднимаются и спускаются с помощью специального подъемника, установленного рядом с шахтным или вне сооружения, либо используют лестницу при небольшой высоте сооружения.

Подъем опалубки начинается сразу после заливки в нее бетонной смеси. Опалубочные панели в процессе подъема не отрываются от бетона, а скользят по его поверхности. Скорость подъема опалубки составляет 1.4 см/мин. При такой скорости достаточно времени для выполнения всего цикла бетонирования — установки арматуры, закладных частей и элементов, наращивания домкратных стержней, укладки и уплотнения бетонной смеси.

Строительство зданий в скользящей опалубке требует строгого выполнения технологических требований: высокое качество бетонной смеси (подвижность, вязкость, удобоукладываемость), непрерывность бетонирования, строгая вертикальность движения опалубки, доставка бетонной смеси по графику бетонирования, непрерывность работ по установке арматуры.

Некоторые из этих требований могут быть упрощены. Для бетонирования необходимо использовать специальные добавки, которые позволяют проводить процесс не непрерывно, а с перерывами.

Использование замедлителей застывания бетона позволяет увеличить время его застывания до 18 часов. Перспективным методом бетонирования является метод без вибрации, где в опалубку заливают сверхпластичную литую бетонную смесь с осадкой конуса 14-16 см и специальными добавками, такими как суперпластификаторы. Этот метод позволяет самоуплотнять смесь без вибрации, при этом обеспечивая высокое качество поверхности и прочность бетона. В холодных климатических условиях можно использовать ускорители застывания бетона и проводить его тепловую обработку с помощью инфракрасного излучения или электропрогрева.

Строительство жилых зданий в скользящей опалубке — это сложный процесс, включающий установку и выравнивание опалубки, усиление конструкций, увеличение домкратных стержней, установку закладных деталей, проемообразователей для окон и дверей, уход за бетоном и другие процессы. Все эти этапы должны быть согласованы во времени. Усиление стен должно проводиться параллельно с заливкой бетона, без задержек, проемообразователи устанавливаются до монтажа и связки арматурных каркасов.

Каждый этап строительного процесса выполняется специализированным отрядом рабочих, строительство объекта в скользящей опалубке — это комплексная бригада. Поскольку основными процессами являются укладка и уплотнение бетонной смеси, все остальные процессы должны соответствовать утвержденной скорости бетонирования.

Для осуществления производства здание разделяют на захватки, на каждой из которых в определенный момент времени выполняют определенную работу. Когда процесс на одной захватке завершается, рабочие переходят на соседнюю захватку, оставляя предыдущий участок работы для другой группы. В случае непрерывного процесса особое внимание уделяется механизации и обеспечению их стабильной работы. Отказ одного механизма может привести к нарушению рабочего ритма.

Для возведения зданий в скользящей опалубке используются башенные краны. При строительстве зданий высотой до 16 этажей используются краны на рельсовом ходу, а при большей высотности — приставные. Краны должны обслуживать всю зону работ, включая склады, площадки для приема бетона, подачу бетонной смеси и арматуры на производственную зону, а также обслуживать подъездные пути. При использовании бетононасосов на земле необходимо предусмотреть специальную площадку для приема смеси, достаточную для одновременной работы не менее двух автобетоносмесителей.

Оптимальной считается подвижность бетонной смеси на уровне 6,8 см. Применение литой смеси значительно уменьшает трудоемкость выравнивания, уплотнения и отделки горизонтальных поверхностей, включая перекрытия. Даже без использования пластифицирующих добавок, бетонная смесь может иметь подвижность в 4,6 см и быть поданной в конструкции с помощью пневмоустановок.

На первом этапе бетонирования вдоль периметра сооружения укладываются слои высотой 70-80 см с интервалами 20-30 см с обязательным виброплотнением. После достижения бетоном необходимой начальной прочности, опалубку начинают поднимать со скоростью 20-30 см/ч при одновременной укладке бетонной смеси.

Процесс транспортировки бетонной смеси от завода, перегрузки и укладки слоями предполагает использование замедлителей схватывания смеси не менее чем на 3 часа. Для укладки смеси в опалубку можно применять бункеры, мото- и ручные тележки, но оптимальным вариантом считается использование бетононасосов с распределительными стрелами. Рекомендуется укладывать бетонную смесь сразу по всему периметру сооружения, добавляя каждый последующий слой только после застывания предыдущего.

Проблемы традиционной скользящей опалубки с внутренними опорными стержнями включают в себя сложность или даже невозможность установки арматуры в виде сеток, пакетов или каркасов, а также ограничения на устройство больших проемов в стенах.

Применение опалубки ведет к большому объему вспомогательных работ по созданию проемов и устройству перекрытий, что затрудняет ее использование в жилом строительстве из-за высокой трудоемкости. Дополнительные недостатки опалубки также заключаются в сложности контроля вертикальности сооружения и необходимости использования более высоких марок бетона.

Сдерживающими факторами для развития и широкого использования скользящей опалубки являются:

• резкое удорожание работ в зимних условиях;

• привлечение рабочих только с высокой квалификацией;

• резкое снижение эффективности при нарушении технологического процесса;

• большие затраты на устранение дефектов бетонирования.

Одним из способов улучшения работы гидродомкратов может быть их автоматизация, включая использование режима "шаг на месте", который предотвращает прилипание опалубки к бетону при остановке подъема. Этот режим также помогает горизонтальному выравниванию опалубки, предотвращая ее перекос при подъеме. При заданном уровне остановки подъема, домкрат который достиг этого уровня, начинает топтаться, подожидая выравнивания остальных.

Другим способом, который улучшает индустриализацию и технологичность работы со скользящей опалубкой, является переход от непрерывного движения щитов к их циклическому подъему. Для этой цели используются отрывные щиты с системой шагающих электромеханических подъемников.

Основой данной технологии является принцип остановки опалубочной системы после завершения заливки бетона на 1/4 высоты этажа, то есть на 70-80 см. Сама заливка бетона осуществляется традиционным способом. После того, как бетон достигнет заданной начальной прочности, происходит отрыв щитов от бетона и их перемещение на новый уровень этажа.

Для подъема всей системы используются электромеханические подъемники, опирающиеся на телескопические стержни с опорными башмаками. Механизм подъема настраивается так, чтобы обеспечить подъем на высоту, соответствующую толщине заливаемого слоя бетона, то есть 70-80 см.

Эффективность рассмотренной технологии достаточно высока. Качество поверхностей повышается, а дефекты бетонирования, вызванные перерывами в подаче бетонной смеси, исключаются. Технологические перерывы способствуют более эффективной организации выполнения всех сопутствующих работ. Применение отрывных щитов позволяет увеличить срок службы, использовать водостойкую фанеру в качестве палубы, что заметно улучшает качество бетонируемой поверхности и уменьшает вес щитов.

Существуют различные варианты систем скользящей опалубки, включая те, где домкратные стержни перемещены вне бетонируемой конструкции. Они устанавливаются снаружи опалубки с обеих сторон и фиксируются в пространственных каркасах. Это упрощает извлечение домкратных стержней и установку арматурных каркасов, а также позволяет удобно осуществить устройство проемов и укладку закладных деталей. Однако возникает проблема с обеспечением устойчивости домкратных стержней.

При возведении стен в скользящей опалубке можно использовать несколько вариантов устройства межэтажных перекрытий:

а) использовать сборные железобетонные плиты, соответствующие размеру комнаты, после возведения стен;

б) монолитное бетонирование "снизу вверх" после возведения стен;

в) монолитное бетонирование, когда стены и перекрытия бетонируются поэтажно одновременно.

г) создание монолитных перекрытий путем заливки бетона «сверху вниз»;

д) использование монолитных перекрытий, которые заливаются в процессе возведения стен с отставанием на два-три этажа.

Опция «а». Все детали данного метода были рассмотрены при описании строительства крупнопанельных зданий.

Опция «б». При использовании метода устройства монолитного перекрытия «снизу вверх» применяется инвентарная опалубка из крупных щитов, которая устанавливается на инвентарные прогоны и стойки. Для армирования используются сетки, которые привариваются к армокаркасам стен через штрабы, оставленные в стенах во время заливки бетона.

Заливка бетона проводится этапно, работы на новом уровне начинаются после полного завершения работ на предыдущем перекрытии. Демонтаж опорных стоек и ригелей производится после приобретения бетоном необходимой прочности, учитывая нагрузки от верхних перекрытий (рис. 24.5).

Изображение 24.5. Технология заливки межэтажных перекрытий "снизу вверх":

1 — бетонные стены; 2 — кран; 3 — отверстия, оставленные при заливке бетона; 4 — емкость для подачи бетонной смеси; 5 — арматурный каркас; 6 — опалубка перекрытия; 7 — ферменный прогон; 8 — телескопическая опора; 9 — бетонное перекрытие

Вариант "в". При этажном методе заливки перекрытий осуществляется одновременно с возведением стен. Внутренние формы опалубки делаются короче, чем наружные, на толщину перекрытия для удобства работы. После завершения заливки стен до уровня этажа скользящая опалубка устанавливается точно на уровне перекрытия, ниже уровня рабочей поверхности.

Затем устанавливают опалубку межэтажного перекрытия, которая опирается на прогоны, прикрепленные анкерами к стенам. Армокаркасы и бетонную смесь подают краном через монтажные отверстия в рабочем настиле скользящей опалубки. После завершения бетонирования перекрытия приступают к бетонированию следующего этажа. При данной, чрезвычайно трудоемкой и неудобной технологии необходима остановка опалубки при бетонировании перекрытий, что усложняет технологию ведения работ (рис. 24.6).

Иллюстрация 24.6. Процесс бетонирования межэтажных перекрытий цикличным методом:

1 — Стены, выполненные из монолита; 2 — Домкратная рама; 3 — Удлиненные внешние щиты; 4 — Бадья для подачи бетонной смеси; 5 — Рабочая площадка; 6 — Внутренние опалубочные щиты; 7 — Гидродомкрат; 8 — Съемные щиты рабочей площадки; 9 — Анкеры для крепления прогона; 10 — Фермочный прогон; 11 — Монолитное перекрытие; 12 — Опалубка монолитного перекрытия

Вариант «г». Метод бетонирования перекрытий «сверху вниз» широко применяется в США, Швеции и других странах. Этот подход используется при возведении стен на полную высоту.

Для установки инвентарной опалубки перекрытий используют специальные лебедки с гибкими тягами, которые подвешивают на скользящей опалубке. После закрепления опалубки и укрепления арматуры производится бетонирование с использованием бетононасосов. После достижения необходимой прочности опалубку снимают и перемещают на следующий уровень (рис. 24.7).

Фиг. 24.7. Процесс закладки межэтажных перекрытий методом "сверху вниз":

1 — выемки; 2 — стеновая панель; 3 — пневматическое отрывное устройство; 4 — монолитное перекрытие; 5 — рама гидравлического домкрата; 6 — шток домкрата; 7 — гидравлический домкрат; 8 — тормозные устройства; 9 — опалубочный щит; 10 — рабочее покрытие; 11 — гибкие тросы; 12 — арматурный каркас; 13 — бетононасос; 14 — опалубка перекрытия; 15 — несущий фермовый каркас опалубки перекрытия; 16 — опора; 17 — муфта

Преимущества скользящей опалубки:

• возможность использования комплекта опалубки для различных зданий;

• высокая пространственная жесткость и устойчивость к сейсмическим нагрузкам;

• уменьшение трудозатрат по сравнению со строительством кирпичных и блочных зданий;

• высокая скорость бетонирования (до 4 м/сут);

• значительное снижение затрат на базу строительной индустрии.

• Для заливки бетоном высоких сооружений различной формы (дымовые трубы, телевизионные башни, градирни) используют подъемно-переставную опалубку. Ознакомимся с процессом заливки ствола трубы в такой опалубке.

• Бетонную смесь доставляют на площадку с помощью шахтного подъемника, затем распределяют по периметру опалубки. Подъемно-переставная опалубка состоит из внутренних и внешних щитов, при этом внутренние щиты собирают из элементов размером 1250х550 мм и устанавливают в три яруса. Заливка бетона происходит поэтажно.

После того, как бетон достигнет необходимой прочности в текущем ярусе, опалубку перемещают на следующий ярус. Когда верхний ярус заливают бетоном, опалубку нижнего яруса снимают и переносят вручную. Наружную опалубку подвешивают к несущему кольцу с изменяющимся диаметром, используя подвесные леса для этой операции.

• Изготовление внешних щитов из стального листа с установкой ребер жесткости и отверстиями для стяжных болтов и стяжек обеспечивает взаимное перекрытие щитов, определяющее диаметр бетонируемого сооружения. • Бетонирование ведется циклично по 2,5 м ствола дымовой трубы за цикл. Опалубка должна захватывать ранее забетонированный нижний слой на 10-15

• Конструкция подъемника позволяет периодически наращивать его сверху или подращивать снизу. После каждого цикла установки опалубочных щитов, арматуры и укладки бетонной смеси производится очередной подъем рабочей площадки и перестановка опалубки.

Устройство

Система подъемно-переставной опалубки включает в себя внутренние и внешние щиты, крепежные элементы, подъемные устройства, поддерживающие устройства и настилы для рабочих. Бетон заливается прямо в форму из внутренних щитов, а внешние используются для поддержки. Такая конструкция обеспечивает опалубке способность выдерживать деформирующее воздействие бетонной смеси. Вдоль периметра опалубки установлены рабочие площадки, которые позволяют контролировать процесс заливки на высоте.

Опалубка организована таким образом, что ее можно перемещать по вертикали без демонтажа системы. По мере застывания бетонной смеси форма поднимается вверх для заливки следующей порции. Высота одного уровня обычно составляет 2-2,5 метра.

Надежность не вызывает сомнений

Производство подъемно-переставной опалубки осуществляется на заводе, что обеспечивает ее надежность и устойчивость. Металлические щиты толщиной 2 мм и металлический каркас делают ее надежной, а специальные замки предотвращают самопроизвольную распалубку.

Внутренние щиты также изготовлены из стали, но меньшего размера, и фиксируются арматурными стержнями. Для дополнительной устойчивости между ними устанавливаются соответствующие стяжки.

- Возможность быстрого создания различных бетонных конструкций. Этот вид опалубки подходит для создания, например, лифтовых шахт и других элементов.

- Экономия строительных расходов.

- Идеальное качество. Производимые с использованием этого инструмента детали имеют гладкую поверхность и точную геометрическую форму.