Зачем нужны отверстия в опалубке: основные функции и цели его использования

Плюсы использования отверстий в опалубке: как правильно применить данную технику

Отверстия в опалубке нужны для того, чтобы обеспечить выход лишнего воздуха, воды и газа, которые могут образовываться в процессе заливки бетона. Это позволяет избежать образования пузырей и полостей в структуре бетона, что в свою очередь позволяет обеспечить качественное и прочное соединение элементов строительной конструкции.

Также отверстия могут использоваться для прохождения арматуры или коммуникаций, что упрощает процесс сборки и обеспечивает удобство в последующей эксплуатации строения. Отверстия в опалубке играют важную роль в процессе строительства, обеспечивая не только качество и надежность, но и удобство в работе и эксплуатации здания.

- Отверстия в опалубке необходимы для прохода арматуры. Они позволяют установить арматурные конструкции в правильном положении и зафиксировать их перед заливкой бетона.

- Также через отверстия в опалубке проходят коммуникации — электрические провода, трубы для водоснабжения и отопления. Это позволяет интегрировать различные коммуникации в строительную конструкцию и обеспечить комфортное использование здания.

- Отверстия в опалубке также могут использоваться для проветривания и дренажа. Они способствуют отведению влаги и обеспечивают правильную циркуляцию воздуха внутри строительной конструкции.

- Возможно использование отверстий в опалубке для установки временных опор и стропил. Это обеспечивает дополнительную поддержку и стабильность опалубке во время строительных работ и заливки бетона.

Устройство скользящей опалубки

Используют скользящую опалубку для заливки бетона при строительстве стен высотных зданий и сооружений. Она представляет собой опалубочную форму, установленную вдоль стен и поднимаемую по мере бетонирования с помощью гидродомкратов.

Основные элементы скользящей опалубки — это щиты, домкратные рамы, рабочий пол, подвесные подмости, домкратные стержни, устанавливаемые по оси стен, домкраты (рис. 2-29).

Домкратные рамы являются главными несущими элементами, на которых устанавливаются щиты опалубки для переноса давления бетонной смеси. Подмости подвешиваются к домкратным рамам; на них передается нагрузка от рабочего пола. На домкратные рамы устанавливаются домкраты, которые с помощью стержней поднимают всю конструкцию опалубки.

Для того чтобы установить щиты опалубки, необходимо располагать их с интервалом, увеличивающимся книзу, чтобы создать конусообразную форму в пределах 1/500—1/200 высоты щитов или 5—7 мм на каждую сторону при высоте щитов 1—1,2 м. Один из щитов следует установить с наклоном, второй (внешнюю стену) устанавливают без наклона, что обеспечивает лучшее качество поверхности стен.

Рамы для поддержки (рис. 2-30) могут иметь две, три или четыре стойки. Трех- и четырехстоечные рамы устанавливаются на пересечении стен и используются при строительстве зданий с большим количеством различных пересечений в плане, а также оконных и дверных проемов. Наиболее популярными являются двухстоечные рамы. Рама состоит из вертикальных стоек и горизонтального ригеля.

Кронштейны для крепления щитов устанавливают на стойках рамы. Стойки рамы можно крепить к ригелю жестко или на болтах, что позволяет изменять размеры рамы для бетонирования стен различной толщины и регулировать наклон стоек для конусности.

Унифицированные рамы обычно имеют несколько типоразмеров съемного ригеля, так как рамы, предназначенные для бетонирования толстых стен, не всегда удобно использовать при возведении стен толщиной 15—20 см.

Специальные рамы применяют для электромеханических домкратов.

Для изменения толщины стен можно использовать дополнительные щиты в опалубке или вставки. Щиты опалубки чаще всего изготавливаются из металла или их комбинации. В комбинированной опалубке устанавливают панели из влагостойкой фанеры, пластика, дерева и т. д. Деревянная опалубка используется редко из-за небольшого срока службы, хотя она дешевле и более гибкая, что снижает риск повреждения бетона.

Опалубку по щитам разделяют на два типа: крупно- и мелкощитовую. Мелкощитовая опалубка более универсальна, но ее установка и демонтаж более затратны. Для монтажа мелких щитов их устанавливают на каркас из круглых брусков. В крупноразмерных щитах (рис. 2-31) круглые бруски входят в конструкцию щита.

Щиты выполняют различные функции — как для плоских поверхностей, так и для бетонирования криволинейных стен. Для бетонирования пилястр наряду с использованием плоских щитов имеет смысл применять специальные роликовые щиты. Для углов внутренних и наружных стен используются специальные угловые щиты.

Угловые щиты изготавливаются с необходимой конусностью.

Чтобы увеличить расстояние между домкратными рамами, щиты изготавливают жесткими, чтобы они могли выдерживать большие пролеты.

Щиты крепятся к домкратным рамам с помощью кружал, которые входят в паз кронштейнов, установленных на стойках рамы, и закрепляются болтами. Эта конструкция крепления позволяет регулировать конусность щитов и изменять их положение относительно рамы. Стыковая конструкция щитов должна позволять установить домкратную раму на соединении щитов.

Для уменьшения трения опалубки по бетонной смеси и бетону также используются щиты с двумя роликами, между которыми растянута специальная лента. Поскольку при движении опалубки лента не скользит по поверхности бетона, а скручивается по ней, ее можно изготовлять с рельефными выступами, чтобы создать узор на поверхности стен. Для уменьшения сцепления также применяются прокладки из полиэтиленовой пленки, резины и других материалов. Рулон с пленкой крепится на специальной раме, и при движении опалубки он откатывается, создавая защитную разделительную поверхность между щитом опалубки и бетонной смесью. Такая поверхность может использоваться для теплоизоляции или оформления бетонной стены.

На рабочем полу располагают необходимые строительные материалы (бетонная смесь, арматура, домкратные стержни, столярные изделия и т. д.), а также транспортеры для материалов. В некоторых случаях рабочий пол используется в качестве опалубки для заливки бетона. Такой пол может быть как неразборным, так и разборным.

Для заливки монолитных перекрытий через отверстия в рабочем полу подают бетонную смесь, арматуру и другие материалы.

Рабочий пол устраивается из несущих балок, на которые укладывается настил из досок толщиной 32 мм. При небольших пролетах (до 3,0—3,5 м) в качестве балок используют брусья размером 180×50 мм; при больших пролетах используют металлические балки или устанавливают специальные фермы, которые для удобства демонтажа часто делают съемными.

Для установки рабочего пола используются не только кружала щитов опалубки, но и стойки домкратных рам. Фермы опираются шарнирно через межкружальные решетки из-за возможных скручиваний в местах установки. Концы досок настила, установленных на верхние торцы щитов опалубки, имеют скос.

Вокруг здания на опалубке устанавливают козырьки (рис. 2-33) с ограждением. Наружные подмости можно закреплять на кронштейн козырька, облегчая демонтаж опалубки. Для этого часто используются тяги, пропущенные через стойку домкратных рам, и дополнительные кронштейны в нижней части.

Также устанавливают внутренние подмости, которые в некоторых случаях используются в качестве опалубки перекрытий. Однако при бетонировании перекрытий в специальной опалубке внутренние подмости не используются.

Для поднятия скользящей опалубки используют гидравлические, электромеханические и пневматические домкраты. В нашей стране и за рубежом наиболее популярны гидравлические домкраты и системы подъема. Электромеханические подъемные системы обладают удобством в установке и регулировке, а также отсутствием инерции. Однако их конструкция сложна и требует применения редукторов и другого оборудования.

Гидравлическое оборудование позволяет поднимать опалубку в полуавтоматическом и автоматическом режимах. Для полуавтоматического режима подъема используется комплект оборудования, включающий одноцилиндровые гидравлические домкраты ОГД-61А с регулятором горизонтальности рабочего пола РП-67, насосные станции ПНС-1В или ПНС-IIB, гидроразводку и приспособления для извлечения домкратных стержней РП-60.

Кроме этого, когда опалубка идет впереди и выходит за определенный уровень, происходит "шаг на месте", чтобы дать отстающим домкратам наверстать уровень. Строгая горизонтальность рабочей поверхности исключает перекосы опалубки, но для регулировки уровня необходимо перемещать стопорное кольцо на домкратных штоках и проверять их уровень с помощью нивелира. Кроме того, для установки регуляторов горизонтальности придется разбирать домкраты.

Автоматический режим подъема позволяет поднимать опалубку по заранее заданной программе с автоматическим регулированием горизонтальности.

В наборе для автоматического подъема опалубки имеются: гидравлические домкраты ОГД-64У, устройства для регулировки горизонтальности АРГ-64У, насосная станция АНС-125У с счетчиком импульсов, реверсивный гидравлический домкрат РГД-66 для извлечения стержней и двойная гидравлическая система (для регуляторов и домкратов).

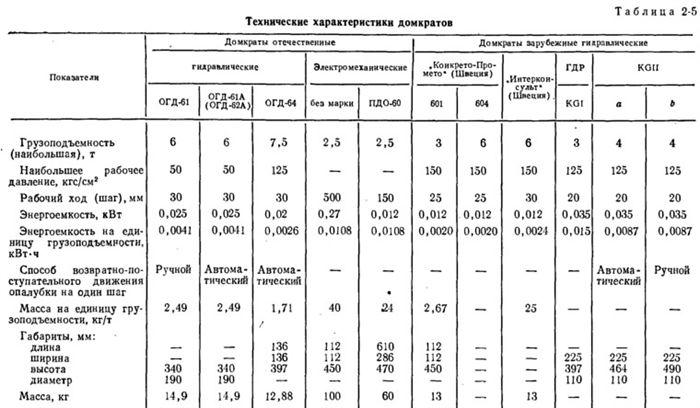

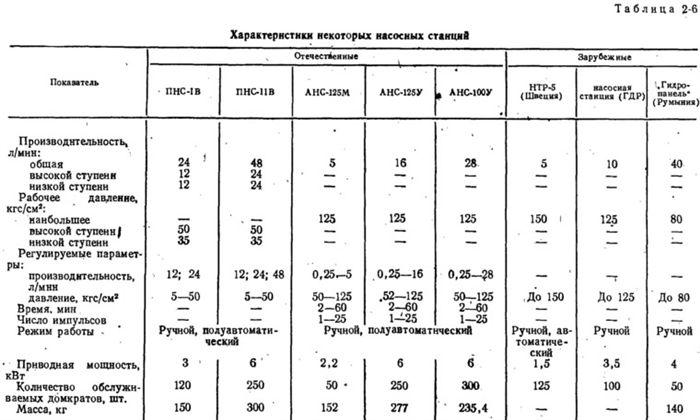

Характеристики домкратов указаны в таблице 2-5.

Использование домкрата при подъеме опалубки

Для подъема опалубки используется домкратный стержень, который проходит через канал бетонируемой стены, образованный защитной трубкой. Эта трубка устанавливается на ригеле домкратной рамы для образования канала и возможности извлечения стержней в дальнейшем. Стержни свободно устанавливаются внутри защитных трубок и представляют собой прутики определенной длины, которые наращиваются по мере подъема опалубки. Они соединяются на резьбе, причем один конец стержня имеет выточку с нарезанной резьбой, а другой — штырь.

Принцип работы гидравлического домкрата ОГД-61 (рис. 2-34) описывается ниже. При подаче жидкости в рабочую полость поршень, связанный через шток с верхним зажимным устройством, остается неподвижным, а цилиндр вместе с нижним зажимным устройством поднимается вверх.

При действии распорной пружины нижний зажим отсоединяется от домкратного стержня, и опалубка поднимается вверх, опираясь на верхнее зажимное устройство. При уменьшении давления жидкости поршень возвратной пружиной поднимается вверх, освобождает верхнее зажимное устройство, которое перемещается вверх по стержню. Нижний зажим в это время заклинивается, и домкрат остается неподвижным.

Этим завершается цикл работы домкрата, после чего он повторяется. Подъем за один цикл может изменяться от 20 до 30 мм. Регулировать это можно перемещением ограничителей хода по штоку.

Принцип работы домкрата ОГД-64У отличается от других. Когда жидкость подается в верхнюю полость цилиндра, поршень и связанное с ним зажимное устройство не двигаются, а цилиндр поднимается. Поднимаясь, цилиндр автоматически отпускает верхнее зажимное устройство, передвигает его вдоль стержня и поднимает опалубку. При снижении давления в системе поршень с помощью пружины поднимается вверх, нижний зажим автоматически отпускается и поднимается, при этом цилиндр остается неподвижным за счет верхнего зажима.

При использовании автоматического регулятора АРГ-64У (см. рис. 2-35), опалубка поднимается до установленной отметки. Когда домкрат достигает этой отметки, буферное устройство отключает верхний зажим домкрата, и происходит "шаг на месте" в рабочем режиме. Количество циклов подъема определяется насосной станцией, после их выполнения жидкость подается к гидравлическому зажиму регулятора, который разжимает его и перемещается на новую отметку.

Для подачи рабочей жидкости в гидравлические домкраты используются автоматические и полуавтоматические насосные станции (см. рис. 2-36), технические характеристики которых приведены в таблице 2-6.

При работе полуавтоматических насосных станций необходимо включать их вручную. Насос, приводимый в действие электродвигателем, подает рабочую жидкость двумя потоками к разделительной панели. В системе подачи имеются два клапана — клапан низкого и высокого давления, устанавливающие необходимый режим работы. Под давлением жидкость от разделительной панели подается к гидродомкратам.

Если давление превышает установленный уровень, потоки автоматически разделяются: клапан низкого давления возвращает рабочую жидкость в бак, а к гидродомкратам подается жидкость только через клапан высокого давления. При превышении заданного давления станция автоматически выключается благодаря реле давления, одновременно открывается проход для возврата рабочей жидкости и гидравлической системы в бак. Затем станцию снова необходимо включить вручную.

Автоматический режим работы станции предполагает автоматическое включение и выключение при помощи реле времени и реле давления. При использовании реверсивного режима станция автоматически извлекает домкратные стержни. Кроме того, автоматические станции оснащены приставками для счета импульсов, которые позволяют переключать станции по заданной программе с подачи рабочей жидкости с гидродомкратов на автоматические регуляторы горизонтальности.

Электромеханический шагающий домкрат (рис. 2-37) используется для поднятия опалубки путем перемещения по двум домкратным стержням при помощи зажимов.

Когда электродвигатель включается, он передает вращение червячному валу, который в свою очередь приводит в движение шестерни, вращающиеся в противоположные стороны. В результате один винт стремится опуститься, а другой — подняться. По винту перемещается вверх шестерня, за счет чего поднимается опалубка.

Когда шестерня №5 поднимает второй винт, домкрат поднимается вдвое выше. Таким образом, второй винт занимает начальное положение для дальнейшего подъема опалубки. При изменении направления вращения червячного вала винты перемещаются в обратном порядке, и опалубка поднимается снова. Электрический домкрат ПДО-60 движется по домкратному стержню, в отличие от шагающего домкрата.

Домкрат ПДО-60 состоит из редуктора, электродвигателя и двух винтовых пар, каждый из которых оснащен зажимными устройствами на домкратном стержне. Приводной винт с правой и левой резьбой блокируется двумя опорами, вмонтированными одна в другую.

Преимущество этого домкрата перед шагающим заключается в том, что направление вращения приводного винта изменяется автоматически при достижении его рабочей длины.

При вращении главного вала, в зависимости от направления нарезки резьбы, зажимное устройство первой ступени заедает на домкратном стержне. Продолжая вращаться, главный вал вывинчивается из гайки первой ступени, поднимая опалубку вверх.

При этом вторая ступень также поднимается вместе с главным валом и дополнительно сдвигается относительно него из-за обратной нарезки. При обратном вращении опалубка поднимается на вторую ступень, а первая ступень готовится к дальнейшему подъему опалубки. Направление вращения главного вала изменяет механизм автоматического реверсирования.

Для подъема опалубки также используются подъемники, опирающиеся на выстроенные стены (рис. 2-38). Опорно-подъемный механизм состоит из верхнего и нижнего опорных кольц, которые чередуются в опоре на стенах здания. Опалубка перемещается с помощью винтовых подъемников.

Путем использования рычажных механизмов опалубочные пластины нижнего кольца прижимаются к уже построенной стене, а верхнее кольцо поднимается вместе с крепящейся на нем опалубкой. Затем верхнее кольцо прижимается к стене, и с помощью винтового механизма подтягивается нижняя опорная пластина. Прижимную пластину с рычажными механизмами прижимают с помощью пневматических баллонов, наполненных воздухом. В будущем, при передаче нагрузки с помощью фиксаторов и наклонного расположения рычагов, опалубка самозаклинивается на воздвигаемом сооружении.

Основные параметры скользящей опалубки следующие: один привод подъема на каждые 5 метров стен, способность поднимать до 10 тонн, электродвигатель мощностью 1,5 кВт, четыре напорных пневматических рукава с давлением 2-2,5 кгс/см2, давление на стену при опирании 2-3 кгс/см2, скорость подъема 0,62 метра в час и скорость возвращения 3,1 метра в час.

Поддерживать опалубку на стенах возводимых зданий — это сложная задача, которая усложняет конструкцию и усложняет эксплуатацию опалубочной системы. Кроме того, так как сила трения опорных пластин по поверхности бетонной смеси зависит от многих факторов, таких как материалы опорной пластины, состав бетона, состояние поверхности, прочность и увлажнение, усилие прессования должно быть максимальным. В связи с этим необходимо устанавливать мощную опорную конструкцию. Также необходим строгий контроль прочности бетона, на который передается давление опорных пластин. Точность вертикального подъема опалубки при использовании такой системы недостаточна, контроль и корректировка точности подъема являются сложной задачей.

При возведении зданий в скользящей опалубке, перекрытия бетонируют порциями через определенные промежутки времени после бетонирования стен на 2-3 этажа. Сначала бетонируются стены каждого этажа, затем останавливают скользящую опалубку и бетонируют перекрытия сверху вниз, прикрепляя ее к предыдущему перекрытию. В случае, если перекрытия бетонируют после стен, то используются разборно-переставные опалубки из небольших щитов и поддерживающих элементов, таких как телескопические стойки и раздвижные ригели.

На рисунке 2-39, б показано, как использовать подвесные подмостки в качестве опалубки для перекрытий. Для опирания опалубки перекрытий в стенах устанавливают крюки или кронштейны, на которые укладывают деревянные или металлические балки вдоль стен. После того, как опалубка проходит подмости, она поднимается на балки, на которые затем укладывают прогоны, перекрывающие свободный пролет между стенами. После этого подмости опускают на прогоны, а по периметру устанавливают окаймляющие доски или другие вставки. Высоту опалубки регулируют с помощью клиньев или винтов.

При бетонировании перекрытий сверху вниз опалубку закрепляют на отметке бетонирования последнего этажа после того, как бетонирование стен завершено. Затем опалубку опускают на тросах или жестких подвесках до отметки следующего перекрытия, и так далее. Бетонную смесь подают через проемы фасада или оставленные в перекрытии.

Для создания перекрытий можно использовать различные виды железобетонных плит: сборные или заливные, которые устанавливаются в подвальном помещении перед поднятием опалубки. Эти плиты поднимают вместе со скользящей опалубкой до уровня следующего этажа. На этой плите уже бетонируются перекрытия для следующего этажа, предыдущую плиту отсоединяют от опалубки и ставят в нужное положение, а забетонированные перекрытия поднимают на новый уровень вместе со скользящей опалубкой. Для обеспечения прочности бетон используется в пакете из 3—4 перекрытий, из которых нижнее отсоединяется на следующем уровне, а остальные поднимают вместе с новым забетонированным перекрытием.

Для того чтобы создать разделительный слой и получить ровную поверхность перед заливкой бетона на следующем перекрытии, необходимо уложить жесткую разделительную полосу (из металла или пластмассы) на нижнее перекрытие. Верхняя поверхность плит перекрытий, которые используются в качестве опалубки, должна быть достаточно ровной, поэтому ее необходимо дополнительно выравнивать во время заливки бетона или обработать специальным образом.

В ЦНИИОМТП разрабатывается унифицированная скользящая опалубка, которая применяется для возведения монолитных зданий различных конструктивных схем. С помощью этой опалубки можно строить здания с модульным изменением размеров монолитных конструкций. Она также подходит для бетонирования перекрытий с отставанием от возведения стен на несколько этажей и для бетонирования каждого этажа после достижения отметки перекрытия, когда опалубку поднимают над отметкой перекрытия и останавливают.

Опалубка состоит из разнообразных унифицированных элементов: плоских и угловых щитов, пилястр, криволинейных щитов, внутренних и внешних, а также тупоугольных и остроугольных. Щиты различной длины выполнены с каркасной конструкцией и установленными на фиксированном расстоянии по высоте щита кружалами.

Рамы для поддержки строящихся стен могут иметь разное количество стоек — две, три или четыре. Они предназначены для бетонирования стен толщиной от 16 до 60 см, путем замены элементов рамы.

Козырьки для защиты от осадков можно устанавливать на стойки рам и на угловые кружала наружных щитов в нескольких вариантах исполнения. Для установки поддерживающих строительные леса используют кронштейны, которые крепятся на щитах опалубки и стойках рам. Опалубочные щиты могут использоваться для погонажа различных размеров и для укладки съемных настилов. Также разработаны различные варианты размеров поддерживающих строительные лесов для разных задач.

Опалубка для перекрытий крепится на телескопические стойки и на подвески к стене с помощью регулируемых кронштейнов. Телескопические стойки применяются для устройства опалубки перекрытий на высоте этажа от 2,8 до 3,0 м.

Использование стоек происходит в вертикальном и наклонном положениях (см. рис. 2-40): вертикальные стойки используются для заливки ячеек малых размеров (от 2,7 до 4,2 м), а наклонные — для ячеек от 4,5 до 6,9 м. Балки, которые устанавливаются на стойки, имеют различные типоразмеры в зависимости от пролета перекрытия: от 2,7 до 4,2 м; от 4,5 до 5,1 м; от 5,4 до 6,9 м. Опалубочные щиты нескольких типоразмеров позволяют перекрывать все указанные пролеты с изменяемым модулем (размерами 30 см).

Вертикальные стойки соединяются горизонтальными связями, наклонные стойки укрепляются укосинами, которые опираются на перекрытие. Балки также можно устанавливать на кронштейны, крепящиеся к забетонированной стене. Кронштейны имеют винтовой регулятор.

Для пролетов перекрытия от 2,7 до 4,8 м можно использовать опалубку, которая устанавливается на подвесках без дополнительных промежуточных стоек. Кроме того, унифицированная опалубка включает в себя набор унифицированных элементов и приспособлений, включая опалубку для создания проемов.

Необходимость расходных материалов для сборки опалубки стен не подлежит обсуждению, поскольку без них работа невозможно. Давайте рассмотрим их функции и способы расчета необходимого количества.

1. Пластиковая трубка диаметром 25 мм

При формировании опалубки для стен и фундаментов обе стороны опалубки соединяются между собой резьбовыми тягами DW S19/100 и фланцевыми гайками S19. Тяги предназначены для многократного использования, но в процессе заливки бетоном они остаются внутри конструкции. Чтобы их можно было извлечь после заливки и получить необходимую прочность опалубки, на каждую тягу надевается защитная трубка из ПВХ с внутренним диаметром 22 мм и внешним 24,5 – 25 мм. После заливки тяги извлекаются, а трубка остаётся внутри бетона. Трубки поставляются упаковками по 40 штук длиной 3 м или упаковками по 50 штук длиной 2 м. Перед установкой на объекте трубки обрезаются до длины, равной ширине стены минус 2 см (2 см – длина конусной части двух конусов из ПВХ).

Для расчета необходимого количества трубок используется формула S = (A x L x B x C)/3 x 1,05, где S – округленное до 40 штук количество трубок в упаковке, A – количество тяг в максимальной по площади захватке на этаже, L – ширина стены в метрах, B – количество захваток на этаже, C – количество этажей здания, 1,05 – коэффициент запаса 5%

2. Конус ПВХ 22/10

Внутри трубы ПВХ устанавливаются защитные конусы с посадочным диаметром 22 мм, предназначенные для предотвращения заполнения бетоном и цементным молочком и облегчения установки и демонтажа тяг.

Необходимое количество конусов на объекте можно рассчитать по следующей формуле:

S = A x B x C x 1,03, где S – количество конусов (округленное до 250 шт. в малой упаковке или 1000 шт. в стандартной упаковке) А – количество фланцевых гаек в максимальной площади захватке на этаже, B – количество захваток на этаже, С – количество этажей здания, 1,03 – коэффициент запаса 3%

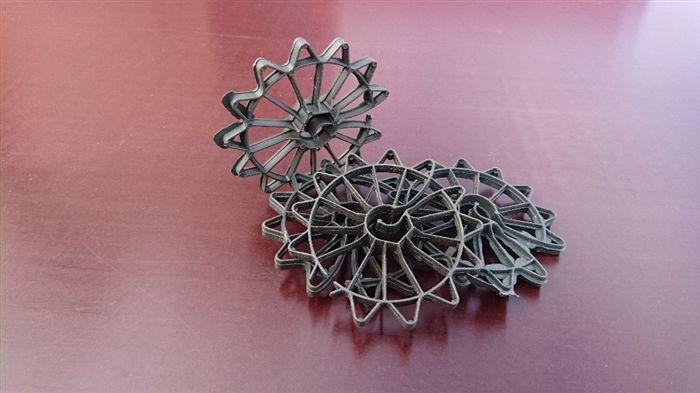

3. Фиксатор "Звездочка" з/с 25/20 мм (упаковка 1000 штук)

Заглушка D 24 мм для P-300 (упаковка 100 штук) — это еще один важный элемент для работы с арматурой. Она позволяет создать защитный слой шириной от 20 до 60 мм и защищает арматуру от коррозии, обеспечивая при этом ровную поверхность бетона. Крепление производится на расстоянии 0,5 — 1 м в шахматном порядке, при этом требуется 5-10 штук фиксаторов "Звездочка" на 1 квадратный метр для равномерного распределения нагрузки.

Каждый отдельный щит из легкой большеплощадной опалубки P-300 оборудован 6 технологическими отверстиями для крепления тягами DW S19/100. При монтаже используются 3 отверстия, а остальные 3 закрываются пробками D 24 мм, чтобы предотвратить утечку бетона. Количество необходимых пробок равно общему числу щитов и углов комплекта опалубки, умноженному на три. Пробка D 24 мм используется с опалубкой P-300.

5. Пробка-заглушка D 26 мм (упаковка 100 шт) (для Magnum)

У каждого щита крупно-щитовой опалубки Magnum имеется 4 технологических отверстия для крепления тягами DW S19/100 с двух сторон. При установке используется 2 из них, а остальные 2 закрываются пробками D 26 мм, чтобы избежать затекания бетона. Количество необходимых пробок равно общему количеству щитов и углов опалубки, умноженному на два. Пробка-заглушка D 26 мм используется с опалубкой Magnum

6. Пробка-заглушка для арматуры. Защитный колпачок

Колпачок защитный для арматуры — это специальное устройство, которое используется на стройплощадке для предотвращения возможных травм работников и ограничения движения арматурных стержней. Он предназначен для надевания на арматуру диаметром от 10 мм до 28 мм и изготавливается в ярком желтом цвете с учетом техники безопасности.

Кроме того, колпачок используется для защиты гидроизоляции от повреждений, вызванных вертикальными арматурными штырями, а также для предотвращения повреждений опалубочных щитов горизонтальными стержнями.

7. Смазка для опалубки

Одним из ключевых назначений смазки для опалубки является достижение ровной и гладкой поверхности монолитной конструкции.

При применении опалубочного масла бетон не будет прилипать к опалубке. Смазка для опалубки (опалубочное масло) необходима для упрощения снятия опалубки с готовой монолитной конструкции и увеличения срока службы опалубочных щитов. Без оставления черных пятен и разводов на поверхности бетона. При использовании распылителя расход смазки составляет примерно 1 литр на 50 м2 поверхности. При нанесении валиком – около 1 литра на 25 м2.

Статья 3. Создание отверстий в конструкциях перекрытий PLASTBAU (ПЛАСТБАУ), для размещения инженерно-технических коммуникаций

При установке компонентов опалубки системы перекрытия PLASTBAU (ПЛАСТБАУ) легко создавать различные отверстия и вырезы без больших затруднений. Элементы опалубки перекрытия также легко подгоняются под нужную длину.

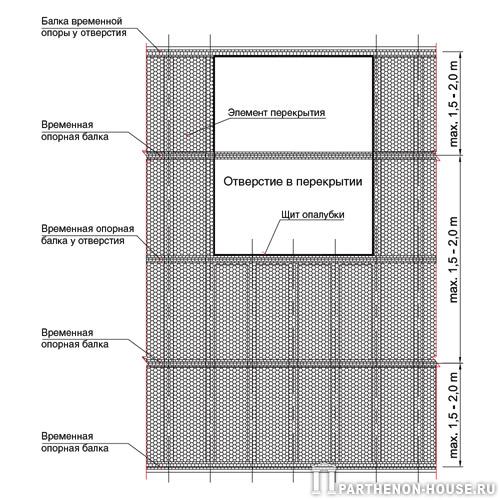

— Если ширина отверстия не превышает расстояние между установленными в элементах опалубки перекрытия перфорированными стальными оцинкованными профилями, то есть 255 мм (см. рис. 5.29), то нет необходимости в создании дополнительного армирования и временных опор вокруг отверстия.

Рис. 5.29. Размеры элементов опалубки перекрытия для создания отверстий

— В случае, если размер отверстия превышает 255 мм (выполняются перфорированные стальные оцинкованные профили), необходимо дополнительно установить арматуру вокруг него. Для проведения бетонирования вокруг отверстия необходимо установить временную опору и щиты опалубки.

|

| Рис. 5.30. Опора элементов опалубки перекрытия у отверстия PLASTBAU (ПЛАСТБАУ) |

Отверстия в опалубке играют ключевую роль в процессе строительства. Они необходимы для того, чтобы обеспечить правильное распределение бетонной смеси и ее компакцию внутри опалубки. Благодаря отверстиям происходит выталкивание воздуха из опалубки, что позволяет избежать образования воздушных полостей и обеспечить однородное заполнение формы бетоном.

Кроме того, отверстия в опалубке облегчают процесс извлечения опалубочных материалов после заливки бетона. Они позволяют уменьшить силу трения между опалубкой и застывшим бетоном, что упрощает снятие опалубки и не повреждает структуру бетона.

Важно отметить, что правильно размещенные отверстия в опалубке также облегчают процесс контроля качества заливки бетона, позволяя наблюдать за процессом заполнения формы и при необходимости корректировать его. Это позволяет избежать дефектов в структуре бетонных конструкций.

Размещение инженерно-технических коммуникаций в элементах опалубки перекрытия

Система PLASTBAU (ПЛАСТБАУ) обладает каналами по всей длине элементов опалубки перекрытия, которые предназначены для размещения различных инженерно-технических коммуникаций. Поперечное сечение каналов (60-112 мм) достаточно вместительное, чтобы в них можно было разместить не только кабели и провода для электроснабжения, но и провода для систем кондиционирования помещений и пожаротушения ( см. рисунок 5.31 ). Устанавливают провода в элементы опалубки перекрытия после их монтажа на временных опорах.

См. рисунок 5.31. Размещение инженерно-технических коммуникаций небольшого диаметра в каналах элемента опалубки перекрытия

При необходимости в элементы опалубки перекрытия можно встроить коммуникации большего диаметра, такие как канализационные сточные трубы диаметром 100 мм. Для этого перед заливкой бетона в опалубке необходимо установить крепежные детали, такие как стальная проволока или стержни, которые присоединяются к арматуре перекрытия.

При достижении бетоном 70% своей прочности, необходимо выполнить канал большого поперечного сечения в элементах опалубки перекрытия, вырезав пенополистирол, который разделяет существующие каналы. В этот канал необходимо уложить коммуникации и закрепить их специальными деталями. После установки всех коммуникаций следует провести отделку поверхности перекрытия (см. рис. 5.32). В случае необходимости, перед отделочными работами, следует создать звукоизоляцию в канале, например, используя звукопоглощающие материалы между коммуникациями и внутренней отделкой.

Рис. 5.32. Требуемое размещение коммуникаций большого поперечного сечения в элементе опалубки перекрытия PLASTBAU (ПЛАСТБАУ)

Мы рекомендуем вам изучить также:

Для чего отверстия в опалубке

Здесь вы можете узнать последние новости о диагностике touareg.

Опалубка представляет собой большой блок для опалубки стен и перекрытий, который устанавливают и перемещают при помощи крана. Она состоит из секций в форме П, которые соединяются, образуя "туннели" для опалубки как в квартире, так и по всей ширине здания.

Секции опалубки имеют разную ширину в зависимости от шага стен и различную длину. Бетонную смесь заливают между "туннелями" опалубки для создания стен и на секции при заливке перекрытий.

При демонтаже секции опалубки происходит их сжатие, путем втягивания боковых щитов (стен) внутрь забетонированного "туннеля" и перемещения горизонтального щита (перекрытий) вниз. Затем секцию перекатывают по перекрытию к открытому фасаду или проему в перекрытии и извлекают краном.

Использование трансформируемой объемно-переставной опалубки позволяет создавать различные объемно-планировочные решения зданий для разных пролетов перекрытий с переменной глубиной, расположением относительно друг друга и ориентацией "туннелей". Однако применение такой опалубки ограничено технологическими требованиями: необходимость оставлять проемы или открытые фасады для извлечения опалубки, более четкая планировка и другие требования. Кроме того, объемно-переставная опалубка имеет более сложную конструкцию и высокую стоимость по сравнению с крупнощитовой опалубкой.

Следовательно, ее применение рационально для строительства большого количества монолитных зданий в одном районе с высокой скоростью установки опалубки. Секции опалубки имеют разнообразные конструкции. Рамная конструкция состоит из несущей рамы с прикрепленными боковыми щитами и установленным горизонтальным щитом.

Боковые щиты могут перемещаться по отношению к раме, отступая от нее при установке в рабочем положении и приближаясь при снятии опалубки. Горизонтальный щит перемещается по отношению к раме или вместе с ней. В последнем случае на раме установлены домкраты, которые позволяют поднимать и опускать всю секцию.

Безрамные секции состоят из боковых и горизонтальных щитов Г-образной формы, которые оборудованы подкосами, фермами и т.д. для увеличения жесткости. Они могут менять свое положение при установке и разборке. В конце 1950-х годов такая конструкция была разработана и запатентована во Франции как объемно-переставная опалубка.

Эта опалубка получила название "Сектра", название которого происходит от акционерного общества. В течение года система была усовершенствована в Англии, а затем в следующие годы она была применена в Швейцарии, Испании, Голландии и после этого стала распространяться по всему миру.

Компания «Сектра» предлагает опалубочные секции, которые имеют ширину 1,5 м, высоту 2,5 м и переменную длину до 5,7 м, в зависимости от принятого шага поперечных стен. Масса каждой секции составляет от 900 до 1350 кг, при этом масса 1 м2 составляет 85 кг. Одна секция может быть использована до 700 раз. Трудоемкость работ по установке опалубки составляет 0,15 чел-ч/м2.

Каждая секция опалубки состоит из двух жестких полукаркасов, на которых болтами закреплены щиты опалубки. На каждой секции есть два вертикальных и один горизонтальный щиты, разделенные по середине пролета. В центральной части горизонтальный щит соединен специальным замком. Эти секции опалубки устанавливаются на швеллерный путь, что позволяет перемещать их поперек здания.

Для закрепления секций в рабочем положении используется штырь, который упирается во внутреннее ребро швеллера. Чтобы освободить опалубку стен, вертикальные опалубочные поверхности стягиваются распоркой. Секции устанавливают в рабочем положении с помощью домкратов и распорок.

Чтобы обогреть бетон, к щитам опалубки с внутренней стороны туннеля крепятся трубы, которые также служат элементами жесткости щитов. Горячая вода подается по трубам, подвешенным на секции опалубки, проходит через каналы щитов и попадает в трубопроводы. Все трубопроводы теплоизолированы и соединены с помощью быстроразъемных замков.

Для создания оконных и дверных проемов на опалубке используются вставки, которые также используются в качестве опалубки торца поперечных стен. На вставке приварены по две пары (сверху и снизу) пластин с трубками между ними.

По одной из трубок, в зависимости от места установки вставок, проходят болты, которые закрепляют секции на каркасе. На вставках по периметру наклеены эластичные прокладки для герметизации стыка.

Для бетонирования торцовых стен здания используют специальные щиты опалубки, устанавливаемые после основных секций. Торцовый щит прижимается к верхнему краю стены нижележащего этажа, а верхний домкрат упирается в горизонтальный щит секции опалубки.

Для того чтобы нижняя часть защиты была установлена правильно, необходимо использовать домкрат и шаровую опору, чтобы поддерживать ее на швеллерах, которые уложены на двух консолях и закреплены в бетонной стене с помощью анкерных болтов. Затем устанавливаются стяжные стержни для того, чтобы принимать давление от бетонной смеси, и поднимается верхний домкрат. При укладке бетонной смеси также производится монтаж верхнего болта в бетоне.

При снятии опалубки верхний домкрат упирается в формованное и застывшее перекрытие, что упрощает извлечение стяжных и крепящих болтов. Концевая защита оборудована подмостями с ограждением. Для тепловой обработки бетона по методу фирмы "Тракоба" применяется колпак с пластмассовым покрытием. Демонтаж опалубки производится с использованием гидродомкратов.

Опалубка "Тракоба" предназначена для цельного бетонирования квартиры, без необходимости использования отдельных секций. Это позволяет получить высокое качество поверхности и избежать появления швов между секциями. Однако она отличается большим весом.

Металлическая опалубка фирмы "Утинор" (Франция) отличается отрезкой секций на независимые Г-образные полусекции и промежуточные пространственные вставки. Это делает ее унифицированной и гибкой в применении, подобно крупнощитовым опалубкам.

Отдельные части можно использовать отдельно, не объединяя их в общую секцию; в этом случае используются только боковые щиты, которые присоединяются к полусекции. Все рамные конструкции секции опалубки имеют большой вес и требуют много металла. Тем не менее, у них есть и некоторые преимущества: жесткая рама служит базой для установки опалубочных плоскостей, которые выставляются относительно нее.

Способы подвески щитов, их установки в рабочее положение и снятия также различны и в некоторых конструкциях запатентованы. Примыкание горизонтального щита к боковым также различно, применяются Г-образные откидывающиеся вставки, шарнирно закрепляемые на боковых щитах, угловые вставки, включая те, которые выполнены из эластичных материалов, гибкие плоские профильные материалы и другие.

При всех случаях соединения горизонтальных и боковых щитов возникают проблемы, и не всегда удается создать надежное соединение и угол помещения без дополнительной обработки. Примером объемно-переставной опалубки с рамной конструкцией может служить французская металлическая опалубка системы "Штем".

Удельный вес составляет 96 кг/м2 при максимальной массе отдельного элемента 2700 кг. Опалубку можно использовать до 400 раз; трудоемкость работ составляет 0,15 чел-ч/м2. Рамная конструкция опалубки позволяет закреплять как внутренние, так и внешние боковые щиты стен. Опалубку можно изготовить как с горизонтальным щитом, так и без него.

Их возможности включают перемещение вдоль балки и вращение под определенным углом, что позволяет регулировать ширину и толщину бетонируемых стен. Установкой нескольких панелей на балку можно бетонировать несколько параллельных стен, что особенно удобно при строительстве длинных зданий.

Опалубку можно использовать в виде крупноразмерных туннелей без разборки на отдельные секции, что способствует увеличению производительности труда и обеспечивает поверхности без резких перепадов. Компания применяет опалубку «туннельного» типа длиной от 12 до 14 м благодаря легкой массе материала (55 кг/м2), достигнутой за счет специальных профилей.

На каждый квадратный метр поверхности, которую необходимо опалубить, требуется затратить 0,1 чел-ч труда. Для проведения туннеля используется тележка с мягкими катками и гидравлическим тормозом. После установки опалубки подводят тележку и закрепляют на ней. Затем проводится строповка опалубки, которую выкатывают из туннеля.

Когда переднее колесо тележки опустится с перекрытия, усилие передается на пластину гидравлического тормоза, тормозятся колеса и опалубка заклинивается между перекрытиями. После этого проводится вторая строповка, тормоз отпускается, и опалубку извлекают краном из здания. Для усиления нижнего перекрытия устанавливают телескопические стойки.

Помимо очевидных преимуществ использования крупноразмерных туннельных опалубок, способ их демонтажа является достаточно сложным и опасным. Более удобным способом монтажа и демонтажа крупноразмерных секций в опалубке является использование продукции компании "Утинор". Для демонтажа используются подмости с откидным ограждением.

Секцию длиной до 12 метров перемещают за пределы размеров подмостей, пока не появится строповочное отверстие, после чего ее крепят и извлекают из туннеля, с помощью перемещения каретки крана. Для равномерного распределения нагрузки под секцией используется ферма. Она поднимается за одно точку в центральной части фермы, и при подъеме секция поддерживается четырьмя опорами строповочной траверсы.

Переход к использованию масштабных опалубочных "туннелей" от компании "Хюннебек" происходит с использованием секций пролетом от 2,5 до 6,0 м и шириной 2 и 2,5 м. Замки центрируются с использованием накидного хомута и пальца. При повороте рычага эксцентриковое закрепление натягивает хомут, а палец входит в отверстие замка соседней секции.

Горизонтальные и боковые щиты секций соединены четырехзвеньевыми шарнирами с ручкой-рычагом, поворот которой позволяет одновременно отрывать от бетона и отводить боковые и горизонтальные щиты, а также устанавливать их в рабочее положение. В нашей стране широко применяются объемно-переставные опалубочные конструкции различных типов.

Опалубочная секция включает в себя жесткие щиты формы Г, которые состоят из боковых поверхностей и части горизонтальных. Щиты соединены регулируемыми лодкосами. Жесткие щиты формы Г соединены между собой шестизвенным шарнирным механизмом с закрепленными шарнирными подкосами, регулируемыми по длине.

На шарнирном механизме установлены винтовой регулятор и центральная вставка. В нижней части боковых щитов установлены поворотные катки и винтовые домкраты. Г-образные щиты также соединены сверху горизонтальной связью. Для установки торцовых щитов используются консольные подмости, которые подвешиваются на стену.

Для заливки коридоров используют специальные секции. Их подвешивают за специальные крючки. Для этого в горизонтальном щите делают отверстия, через которые устанавливают опалубочные маяки. Крючок с головкой пропускают через отверстие в щите, опускают опору внизу, которая зафиксирована специальным зажимом.

После этого с помощью винтовых домкратов, установленных на боковых щитах, и шарнирного механизма секции устанавливают в рабочее положение. При демонтаже отрывают G-образные щиты от бетона, приподнимая винтовые домкраты и вращая регулятор. Затем секцию опускают на катки. Перед этим опускают центральную вставку.

Исходное перекрытие поддерживается консольными подмостями, которые крепятся к стенам и регулируются оттяжками. Однако применение таких подмостей вызывает ряд технических трудностей. Установка подмостей требует много времени и усилий, а увеличение их размеров делает этот процесс еще более сложным и трудоемким.

Из-за этого подмости обычно делают небольшими, что приводит к использованию опалубочных секций небольшой ширины. Это, в свою очередь, увеличивает сложность опалубочных работ и требует больше стыков, которые потребуют дополнительной отделки. В итоге, разумнее будет снимать опалубку без использования подмостей, извлекая ее через фасад с помощью крана.

Для демонтажа большого опалубочного перекрытия используется специальная консольная траверса, которая позволяет провести эту работу безопасно и эффективно. Траверса состоит из нижней и верхней частей, каждая из которых может быть соединена с опалубкой и отсоединена после завершения монтажа.

На верхней части траверсы установлено строповочное приспособление, которое крепится к крану. Это позволяет перемещать траверсу вдоль верхней части и регулировать ее положение в зависимости от веса демонтируемой конструкции. Благодаря этому удается провести работу точно и избежать нежелательных сдвигов и наклоносм.

Гидроизоляция монтажных отверстий при устройстве железобетонных резервуаров

Фазлуллин, Э. А. Гидроизоляция монтажных отверстий при строительстве бетонных резервуаров / Э. А. Фазлуллин, Р. Р. Сахибгареев. — Текст : первоисточник // Молодой ученый. — 2023. — № 45 (492). — С. 34-36. — URL: https://moluch.ru/archive/492/107469/ (дата обращения: 26.05.2024).

Для повышения долговечности конструкции при работе с бетоном необходимо обеспечить эффективную защиту от коррозии на всех этапах строительства. Один из важных моментов — гидроизоляция монтажных отверстий после снятия опалубки. Статья описывает способы восстановления целостности монолита путем надежной герметизации отверстий.

Ключевые слова: опалубка, монтажные отверстия, гидроизоляция, резервуары, бетон, коррозия.

При устройстве резервуаров и других железобетонных конструкций ключевым этапом монолитных работ является сборка опалубки. Именно от нее зависит будущее качество и внешний вид стены. Наиболее эффективным и популярным вариантом является использование сборной щитовой опалубки. Такая опалубка представляет собой каркасную конструкцию, собранную из небольших по размеру и весу щитов, которые образуют рабочие поверхности опалубочных форм. Простота сборки и разборки, возможность многократного использования, а также сокращение сроков и затрат на строительство — вот основные преимущества данного метода.

Чтобы сохранить каркас в нужной позиции, необходимы специальные приспособления в виде стяжного винта и гаек, которые соединяют два щита опалубки. Для того чтобы извлечь винт после снятия опалубки, используется защитный кожух, который может быть изготовлен как из пластиковой трубки, так и из бетона. Если после заливки бетона удаляют пластиковую трубку, то бетонная остается внутри конструкции. Однако в обоих случаях необходимо герметизировать технологические отверстия.

Технологические отверстия, оставшиеся после удаления стяжных винтов из опалубки, являются прямым путем для воды. Для резервуаров это неприемлемо, поэтому нельзя пренебрегать герметизацией монтажных отверстий.

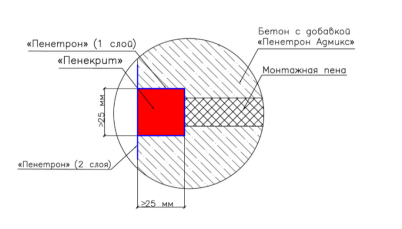

Иллюстрация 1. План заполнения отверстий для монтажа

Необходимо учитывать, что выполнение работ возможно в течение всего года, в любых погодных условиях. Нельзя оставлять отверстия в монолите без заполнения «до наступления тепла», так как зимой структура стены может серьезно пострадать от снега и воды. Пломбирование монтажных отверстий в бетоне особенно важно в условиях влажного климата и высокого уровня грунтовых вод.

Подробнее рассмотрим способы гидроизоляции отверстий [2]:

- Применение набухающих герметических пробок.

Этот элемент содержит твердое ядро и кончик, который обладает эластичными свойствами и увеличивается в объеме (в 4–5 раз). Таким образом, пространство отверстия полностью заполняется, обеспечивая 100% герметичность.

Пробки удобны тем, что при их использовании нет необходимости удалять пластиковый цилиндр. Они устанавливаются на глубину до середины толщины стены (не менее 20 мм). В случае большого диаметра дополнительно используются гидропрокладки, иногда с обеих сторон (при воздействии воды с двух сторон).

Однако минус заключается в том, что выпускаемые пробки имеют только один размер — 22 мм, а значит их можно использовать только для отверстий данного размера. В других случаях, как уже упоминалось, требуются дополнительные гидропрокладки.

- Аквастоп дисклудер для предотвращения протечек.

Этот вариант похож на предыдущий, но отличается конструкцией и способом установки.

Пробка Аквастоп Дисклудер прекрасно переносит давление до 0,8 МПа и плотно заполняет все отверстия опалубки. Она представляет собой стяжной болт, обжатый со всех сторон EPDM резиной, с двумя фиксирующими кольцами и гайкой для фиксации. Дисклудеры выпускаются с размером 30 мм.

Перед установкой необходимо просверлить отверстие диаметром не менее 32 мм, углубив его на 50 % от толщины стены. После очистки от пыли вставляется дисклудер, при этом необходимо сжать резину EPDM сильным давлением, чтобы она качественно сцепилась с материалом стены.

Для защиты монтажного отверстия также можно использовать цементную замазку, которая помимо всего прочего придаст ему эстетический вид. Дисклудер идеально подходит для уплотнения конструкций в бассейнах и других резервуарах гидротехнических сооружений.

Как и во всех других методах, у данного также есть свои недостатки — в данном случае это большие затраты труда при рассверливании отверстий.

- Герметизация отверстий методом инъектирования.

При гидроизоляции монтажных отверстий при строительстве железобетонных резервуаров применяются проверенные годами и разрешенные для использования в хозяйственно-питьевом водоснабжении материалы "Пенекрит" и "Пенетрон" [3].

Прежде всего, необходимо демонтировать пластиковую трубку с помощью дрели. Отверстие (рис.1) должно быть тщательно очищено от пыли, а затем наполнено монтажной пеной. После этого отверстие со всех сторон заделывается Пенекритом, а вокруг него устраивается дополнительная гидроизоляция "Пенетрон".

Стоимость современных материалов для качественной гидроизоляции может быть довольно высокой, но это не означает, что нужно прибегать к традиционным методам. Тщательно продуманная технология защиты от влаги будет гарантией долговечности железобетонной конструкции.

Литература:

1. Герметизация отверстий в бетоне. — Текст: электронный // sevparitet.ru: [сайт]. — URL: https://sevparitet.ru/raznoe/germetizaciya-otverstij-v-betone.html

2. Гидроизоляция опалубочных отверстий. — Источник: hydromoskva.ru: [ссылка]. — Адрес: https://hydromoskva.ru/services/gidroizolyatsiya/gidroizolyatsiya-opalubochnykh-otverstii/

3. Система Пенетрон. — Ссылка: Penetron.ru: [источник]. — Ссылка: https://penetron.ru/sistema-penetron

Основные слова (генерируются автоматически): отверстие, EPDM, пластиковая трубка, давление воды, монтажное отверстие, снятие опалубки.