Преимущества использования блочной опалубки при устройстве фундамента и стен

Как правильно выбрать блочную опалубку для оптимального результатa

Блочная опалубка применяется при устройстве жилых, коммерческих и промышленных зданий, а также мостов, туннелей и других инженерных сооружений. Она позволяет создать форму и зафиксировать бетонное строительное изделие до того момента, пока бетон не застынет и примет нужную форму.

Благодаря использованию блочной опалубки можно значительно ускорить процесс строительства, обеспечить высокое качество бетонирования и уменьшить затраты на материалы и рабочую силу. Это эффективный и надежный способ создания прочных и долговечных конструкций различного назначения.

- фундамента зданий и сооружений

- систем дренажа и ограждений

- стен и перекрытий

- колонн и балок

- креплений и защиты от наводнений

Блочная опалубка

Опалубка может быть сделана из отдельных щитов, которые соединяются в блоки с помощью различных элементов, или из специально изготовленных блоков. Она используется для создания внутренних поверхностей замкнутых ячеек, таких как колодцы, приямки, шахты, а также различных помещений и внешних поверхностей колодцев, камер, фундаментов, колонн и других элементов.

Блок-формы часто применяются для заливки бетоном различных ступенчатых фундаментов. Для фундаментов с площадью до 12 м 2 используют неразъемные блок-формы, а для более крупных — разъемные. При строительстве разнообразных фундаментов используются блок-формы различных размеров.

Для неразъемной опалубки ступеней и подколонника используется коническая форма. При высоте опалубки до 500 мм конус имеет угол наклона 10-12%, а при высоте до 1000 мм — не менее 5%. Разбирать блок-форму следует, когда бетон достигнет прочности 1-1,5 МПа. Для отрыва формы от бетона используются домкраты, а для перемещения — кран.

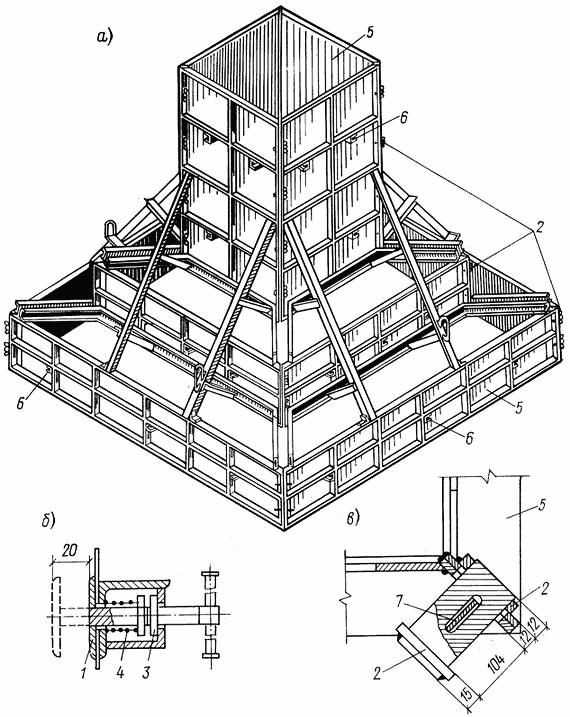

На изображении 6.7 показано устройство разъемной блок-формы. Элемент а представляет собой общий вид формы, элемент б — отжимное устройство, а элемент в — узел соединения створок. На рисунке обозначены следующие детали: 1 — опорная пластинка, 2 — клиновой замок, 3 — винт, 4 — пружина, 5 — створка, 6 — отжимное устройство, 7 — клин.

Разъемная блок-форма (рис. 6.7) представляет собой конструкцию из четырех пространственных панелей, которые включают в себя щиты двух ступеней и подколенника, соединенные связями жесткости. Эти панели соединены между собой под углом с помощью клиновых замков (рис. 6.7, б), которые используются для скрепления панелей при установке в рабочее положение и их раздвижения при распалубке.

Для отрыва щитов опалубки от бетона используется отжимное устройство (рис. 6.7, в).

Переналаживаемая блок-форма собирается из унифицированных элементов на специально подготовленной площадке или стапелях.

Части зданий

- Строительные сооружения и их компоненты

- Системы конструкций зданий

- Стены и перегородки

- Оконные и дверные системы, ворота

- Перекрытия

- Кровли

- Лестницы

- Системы отопления

- Вентиляционные системы

- Водоснабжение

- Канализация

- Газоснабжение

- Электрическое оборудование для зданий

- Работы с деревом

- Работы с камнем

- Бетонные и железобетонные работы

- Монтажные работы

- Отделочные работы

- Организация строительных работ

- Монтаж кранов для строительства

Блочная опалубка широко применяется при строительстве зданий и сооружений. Ее основное назначение — создание временной формы для заливки бетонной конструкции. Благодаря использованию блочной опалубки можно значительно ускорить процесс возведения зданий и снизить затраты на строительство.

Преимуществом блочной опалубки является ее простота установки и демонтажа, а также возможность использования многократно. Благодаря этому экономится как время, так и ресурсы. Кроме того, блочная опалубка обеспечивает высокую точность геометрии бетонных конструкций, что важно для обеспечения долговечности и надежности здания.

Также следует отметить, что блочная опалубка позволяет снизить риск возникновения деформаций в бетоне, что важно для обеспечения качества строительных работ. Благодаря возможности точного контроля толщины и качества бетонного слоя, блочная опалубка становится неотъемлемым инструментом для строительства современных зданий.

Блочная опалубка

Сборная опалубка может быть сделана из отдельных плит, объединенных в блоки при помощи болтов, скоб, рам и т.д., а также из отдельных специально изготовленных блоков. Понятие сборной опалубки включает в себя опалубку для заливки лестничных площадок, перекрытий и т.д. (блок-формы), а также опалубку для заливки конструкций типа лифтовых шахт, закрытых ячеек стен жилых зданий и т.д.

Для создания ступенчатых фундаментов широкое распространение получили различные блок-формы. Наименьшие затраты на труд достигаются при использовании неразъемных блок-форм, изготовленных по определенным размерам фундаментов. Блок-формы устанавливаются краном, затем отрыв от бетона производится домкратными приспособлениями, после чего форма снимается и перемещается краном. Использование разъемных блок-форм позволяет бетонировать фундаменты значительно больших размеров, однако это увеличивает трудоемкость работ.

Перестроенная форма является более универсальной, но увеличение универсальности приводит к увеличению сложности работ и снижению скорости установки опалубки. К сожалению, применение блок-форм ограничивается различными типами монолитных фундаментов и отсутствием унификации конструкций до недавнего времени. В 1979 году Госстроем СССР была введена скорректированная типовая серия монолитных фундаментов 1-412 для железобетонных колонн одно- и многоэтажных промышленных зданий. Широкое внедрение этой серии, без сомнений, приведет к значительному снижению сложности работ и стоимости.

Параллельно с разработкой серии, осуществленной Ленинградским проектным институтом № 1 Госстроя СССР, ЦНИИОМТП также разрабатывал блок-формы для бетонирования всех фундаментов данной серии. На рисунке 18 представлен вариант формы для фундаментов с трапецеидальными ступенями.

Из-за многообразия размеров фундаментов блок-формы изготовлены из унифицированных крупноразмерных элементов, которые можно сочетать и соединять различными способами. При бетонировании фундаментов под колонны определенных зданий выбирают ограниченные типоразмеры из множества фундаментов серии, что позволяет изготавливать элементы опалубки небольшого числа размеров для конкретных строек. Кроме того, после сборки опалубки крупноразмерные элементы и блоки не разбираются и не монтируются отдельно.

Для создания ступеней используют каркасные щиты высотой от 300 до 600 мм (соответствующие стандартной высоте ступени) и длиной от 1,2 до 2,1 м. Чтобы установить верхний блок опалубки ступеней на нижний, к щитам опалубки прикрепляют специальную раму с клиновым замком. Масса блока опалубки для ступени высотой 0,3 м составляет от 203 до 234 кг (см. табл. 11) в зависимости от размеров.

Блочная опалубка эффективно используется для бетонирования закрытых конструкций, таких как лифтовые шахты, а также для стен жилых и гражданских зданий с небольшим пролетом. При бетонировании лифтовых шахт опалубка устанавливается на перекрытия или стены шахты с помощью консольных опор, встроенных в гнезда стен.

Опорная система для лифтовых шахт в проектах ЦНИИОМТП имеет оригинальное исполнение: (смотри рисунок 19, таблицу 12). Она включает в себя центральную стойку, на которой смонтированы щиты опалубки с помощью шарнирных тяг. Для установки в рабочее положение, отрыва от бетона и снятия опалубки используется вращение винта центральной стойки — это позволяет отводить щиты от центральной рамы или прижимать их к ней. Дополнительную поддержку опалубки обеспечивают конические опорные втулки, установленные в перекрытии через специальные отверстия.

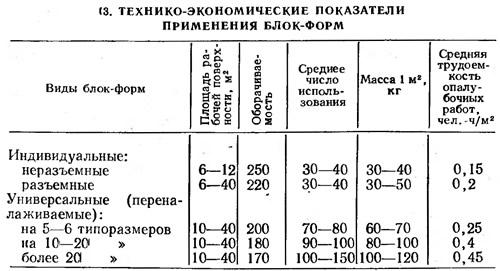

Применение неразъемных форм целесообразно при строительстве множества однотипных фундаментов с невеликим объемом (см. таблицу 13), что не всегда бывает на площадке строительства. При больших размерах необходимо использовать разъемные формы, а для бетонирования различных конструкций — перемонтируемые блок-формы, которые повышают их универсальность и возможности использования (тем самым снижая стоимость опалубки), но увеличивают трудоемкость работ.

Возможно применение крупноразмерных блоков для арматурно-опалубочных работ. При использовании гибких унифицированных арматурных сеток, их устанавливают на опалубку (см. рисунок 20).

Использование разъемных блок-форм позволяет снимать опалубку с конструкций в любое время после заливки бетоном. Для этого используют специальные домкратные, рычажные или отжимные приспособления для отделения опалубки от бетона (см. рисунок 21).

Конструктивные особенности и техника монтажа

Для экономии времени и трудозатрат перед началом строительства блочную опалубку собирают заранее на специально отведенной площадке. Это происходит не на территории, где будет строиться здание, а иногда даже не на самой стройплощадке.

После перевозки блоков опалубки на место проведения бетонных работ их сразу устанавливают в соответствии с проектным решением.

Чтобы выполнить установку и демонтаж, нужно прибегнуть к использованию специальной грузоподъемной техники.

Если необходимо, то перед установкой опалубочной конструкции сперва размещают и закрепляют арматурную основу, а затем блок устанавливают на нужное место. Этот вид конструкции, состоящий из металлического каркаса и опалубки, работники называют арматурно-опалубочной блочной формой.

Универсальная блочная форма включает в себя:

- подколонник;

- крупные щиты;

- фиксирующие устройства;

- механические домкраты для снятия опалубки, чтобы не повредить бетонное изделие и его структуру.

Блочная форма отличается высокой жесткостью, которую обеспечивают специальные рёбра и надёжное крепление щитовых элементов.

Для создания большего бетонного основания используют специальные блоки для опалубки, которые можно переналаживать или разбирать. Разборные формы состоят из четырех панелей определенной жесткости, соединенных в углах специальными замками, позволяющими перемещать форму без разборки. Замки устанавливаются попарно на противоположных панелях и открываются специальным рычагом.

Опалубочная система используется при заливке фундаментной основы, которая имеет ступенчатый тип. Она состоит из стальной конструкции, которая формирует одну из сторон всего фундамента. Четыре больших щита устанавливаются для заливки типового фундамента и соединяются жестко исполненными пластинками в местах стыков (по углам) с использованием клинового способа.

Для того чтобы опалубочная конструкция отделилась от бетона и створки рассоединились, применяются специальные приспособления, установленные на каждой плоскости конструкции – съемные домкраты.

Количество съемных приспособлений рассчитывается по одному домкрату на каждые 0,6 квадратных метра поверхности системы и не менее трех на каждый щит для выступа.

Опалубку отделяют от застывшей фундаментной основы, предварительно ослабляя узловые крепления и поочередно поворачивая все винтовые устройства, начиная с верхней точки.

Строительная конструкция имеет внешнюю раму, к которой крепятся каркасные щиты нужной высоты. Палубы этих щитов изготовлены из стального материала. При снятии щиты раскрываются, после чего начинается подъем рамы. Когда опалубка опускается, щиты, благодаря своей массе, сходятся и выставляются для заливки бетона. Все эти операции выполняются с использованием шарнирно-рычажного механизма.

Необходимое положение формы по вертикали достигается за счет четырех домкратов, установленных на рамном основании. С использованием такой опалубки бетонируют колонны высотой до четырех метров с различными сечениями от 400 x 400 мм до 600 x 600 мм.

Использование блочных форм может достигать от двухсот до трехсот раз до полного износа. Часто применение блочных форм оказывается более выгодным с экономической точки зрения по сравнению с подвижной опалубкой, так как существенно сокращаются затраты на труд.

Крупные блочные опалубки с палубами из стальных листов чаще всего используются для обустройства замкнутых стеновых ячеек при небольших пролетах. Они представлены опалубками ячеек, состоящих из четырех стенок, соединенных в один блок, который устанавливается целиком с помощью крана и демонтируется таким же образом.

Для начала домкратами открываются вставки, после чего опалубочные щиты сдвигаются.

Существует две версии системы из крупных блоков:

- Одна версия предполагает, что смежно расположенные щиты соединяются тягами на винтовых муфтах. Эти тяги позволяют выставлять объемные блоки согласно проектному расположению или отрывать их от затвердевшей бетонной конструкции;

- Другая версия предусматривает использование четырех гибких щитов для изготовления конструкции. Они изгибаются в момент распалубливания, а затем отсоединяются от бетонной поверхности и смещаются в центральную часть залитой ячейки.

Чтобы поднять конструкцию, используют домкраты и центральную поворотную стойку с шарнирными тягами. При вращении опорного элемента происходит изгибание и смещение щитов в центральную зону.

Для установки опалубки перед заливкой бетона выполняют обратное вращение стойки.

При монтаже опалубки для шахты лифта первый блок устанавливают на днище и кронштейны, расположенные в гнездах стены нижнего яруса.

После предварительной "сжатия" опалубка для блоков ФБС, приводимая в рабочее состояние, "раздвигается" и занимает всё нижнее пространство. Снаружи устанавливаются панельные и щитовые элементы, соединенные тягами.

Идеальным вариантом будет, если внешние щиты имеют нижние и верхние опорные пояса. После заливки бетона и начала снятия опалубки, снимают внешние щиты с нижними поясами, а верхний выполняет роль "маячка", по которому будут выставляться щиты для заливки бетона следующего уровня.

Использование данного метода позволяет значительно увеличить точность строительства бетонных конструкций и дополнительно укрепить площадки и опалубочные панели. Оптимальнее организовать работу, разделив объект на три – четыре захватки. Однако, так как опалубочный комплект рассчитан на одну – две захватки, то бетонирование выполняется поточным методом.

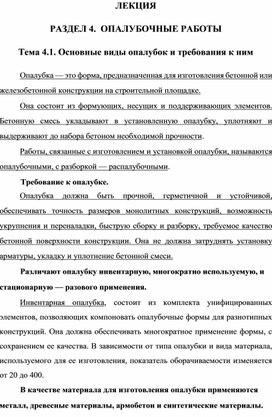

Тема 4.1. Основные виды опалубок и требования к ним

Опалубка — это специальная форма, которая используется для создания бетонных или железобетонных конструкций на строительной площадке.

Она включает в себя элементы, которые формируют, поддерживают и несут конструкцию. Бетонную смесь заливают в установленную опалубку, уплотняют и держат до того момента, пока бетон не достигнет необходимой прочности.

Связанные с изготовлением и установкой опалубки работы называются опалубочными, а связанные с её разборкой — распалубочными.

Требования к опалубке

Опалубка должна быть прочной, герметичной и устойчивой, обеспечивать точность размеров бетонных конструкций, возможность быстрой сборки и разборки, требуемое качество бетонной поверхности. Она также не должна затруднять укладку арматуры и уплотнение бетонной смеси.

Инвентарная опалубка – это комплект унифицированных элементов, предназначенных для создания опалубочных форм различных конструкций. Она должна обеспечивать многократное использование с сохранением качества. Оборачиваемость опалубки может изменяться от 20 до 400 в зависимости от типа опалубки и используемого материала.

Для изготовления опалубки могут использоваться металл, древесные материалы, армобетон и синтетические материалы.

Самая эффективная опалубка получается при использовании нескольких видов материалов. Например, поддерживающие и несущие элементы чаще всего делают из стали, что обеспечивает высокую оборачиваемость при экономии материала.

Опалубочные материалы, в большинстве своем, состоят из металлов, таких как сталь и алюминиевые сплавы. Для штырей, петель и других крепежных элементов используют сталь с маркой не ниже ВСтЗ или ВСтЗпс, а также сталь 20. Алюминиевые сплавы должны быть защищены специальными покрытиями, обеспечивающими устойчивость к воде и щелочам.

Для создания опалубки используются древесные материалы высокого качества — как хвойные, так и лиственные породы не ниже 2-го сорта, фанера, древесные плиты и клееные конструкции. Поддерживающие элементы опалубки должны быть изготовлены из хвойных пород с влажностью древесины не выше 15%, в то время как другие элементы могут быть изготовлены из материалов с влажностью до 25%. Для палубы часто используются древесностружечные и древесноволокнистые плиты. Важно, чтобы материал для опалубки был беспроницаемым, а торцы плит были защищены герметиком.

Для создания различных элементов опалубки широко используются клееные деревянные конструкции. Палубу лучше всего устраивать с применением фанеры, которая должна быть водостойкой, а ее рабочая поверхность должна иметь защитное покрытие на основе полимерных материалов (бумажно-слоистый пластик и т. д.), при этом торцы фанеры защищены водостойкими герметиками.

Для устройства палубы в основном используют стеклотекстолит, стеклопластик, полиэфирный плоский стеклопластик, гетинакс и винипласт. Полностью синтетические опалубки производят редко, так как они менее эффективны. Листовой материал может быть использован в качестве несъемной опалубки, облицовки или изоляции. Гетинакс и текстолит обладают наименьшей адгезией к бетону.

Используются армированный бетон для создания плиток без опалубки. Для этого используются такие материалы как: армоцемент и металлические сетки из проволоки диаметром 0,8—1,2 мм или сварные сетки из арматуры диаметром 6—8 мм; железобетон с арматурным каркасом; стеклоцемент с ровингом (жгутом) из стеклянных нитей; фибробетон с армирующими элементами (фибрами) из стальной проволоки d = 0,8—1 мм, длиной L > 100 d.

Для создания надувной опалубки используется тканевый материал (в основном различные виды капроновой ткани толщиной от 0.6 до 1,3 мм).

Для уменьшения сцепления бетона с опалубкой используются разные типы смазок, такие как пленкообразующие, гидрофобизирующие, замедлители схватывания цемента и комбинированные.

В настоящее время наиболее популярными стали гидрофобные смазки, включая эмульсии, растворы, отходы нефтепродуктов, консистентные смазки и т.д. Выбор смазки зависит от конкретных условий и возможностей, технологии бетонирования и экономической целесообразности.

Опалубки разделяются на:

— по методу проведения работ,

— типу конструкций и сооружений, которые строятся.

Существуют различные виды опалубки:

— разборно-переставную мелкощитовую и крупнощитовую,

Разборно-переставная мелкощитовая опалубка состоит из отдельных элементов весом до 50 кг, включая панели площадью до 1 м 2, несущие, поддерживающие и крепежные элементы. Эта опалубка предназначена для бетонирования конструкций различной формы в промышленных, жилых, транспортных и других видах строительства.

Для бетонирования различных конструкций и сооружений используются различные типы опалубки. Например, подъемно-переставная опалубка включает в себя элементы, которые поддерживают опалубку и позволяют ей перемещаться на следующий этаж. В то же время, объемно-переставная опалубка состоит из секций, способных перемещаться и устанавливаться параллельно и перпендикулярно друг другу для создания опалубки стен и перекрытий.

Таким образом, каждый тип опалубки имеет свои особенности и применяется в зависимости от конструкции, которую необходимо бетонировать.

Сущность блочной опалубки заключается в том, что она состоит из отдельных опалубочных щитов, которые объединяются в блоки с использованием рам, тяжей, болтов и других блокирующих элементов. Также она может включать в себя отдельно изготовленные специальные блоки. Этот вид опалубки может использоваться как для внутренних поверхностей конструкций (например, лестничных клеток, лифтовых шахт, замкнутых ячеек стен жилых зданий и т. д.), так и для наружных (например, столбчатые фундаменты, ростверки, массивы и т. д.).

Скользящая опалубка, в свою очередь, представляет собой систему, включающую в себя щиты, рабочий пол, домкраты, подмости, домкратные стержни, закрепленные на домкратных рамах, и приводные станции. Такая опалубка используется для возведения вертикальных конструкций зданий и сооружений, таких как колонны, стены, дымовые трубы, силосы, градирни и другие элементы, высотой более 40 м и толщиной не менее 12 см.

Перемещаемая опалубка — это жесткая рама, установленная на тележках, с двумя опалубочными щитами, рабочим настилом с ограждением и бункером. Она используется для непрерывного бетонирования стен длинных конструкций, таких как подпорные стенки, каналы, коллекторы, резервуары, аэротенки, туннели и другие, строящиеся открытым способом.

Туннельная опалубка состоит из замкнутых секций с элементами поддержки и формирования, которые окружают туннель. Она предназначена для создания монолитной обделки туннелей, строящихся закрытым способом. Опалубка перемещается вдоль туннеля с помощью специальных механизмов.

Несъемная опалубка — это система из опалубочных плит и листов, которые остаются в конструкции после заливки бетона, а также из различных элементов для поддержки и усиления. Для такой опалубки могут использоваться различные материалы, такие как металлическая сетка, железобетонные, армо-, асбостеклоцементные, металлические, пенопластовые плиты, листы и блоки. Такой вид опалубки применяется при заливке бетона в условиях ограниченной доступности или в случаях, когда это экономически целесообразно. Кроме своей основной функции, опалубка также может использоваться для усиления конструкции, гидро- и теплоизоляции и отделки.

Гибкая пневматическая опалубка создана специально для сооружений или конструкций, поддерживающих элементов. В работе она использует избыточное давление воздуха и идеально подходит для бетонирования тонких и криволинейных сооружений.

Термоактивные опалубки, оснащенные нагревательными элементами и системой контроля температуры, могут быть использованы для нагрева бетона зимой или ускорения его затвердевания летом.

Работы по установке опалубки должны соответствовать требованиям СНиПа и других нормативных документов. Для проведения работ по установке опалубки разрабатывается план производства работ, который является частью общего плана производства работ на строительство.

План производства работ по установке опалубки включает в себя:

— обоснование типа опалубки с указанием ее характеристик и специфических особенностей использования с учетом выбранного метода бетонирования;

— маркировочные чертежи опалубки для отдельных, наиболее характерных или сложных конструкций с указанием элементов и общего объема комплекта опалубки (на маркировочном чертеже схематически показывается опалубливаемая поверхность конструкций с элементами опалубки и условными обозначениями — марками; также показываются места установки нестандартных элементов — доборов, материал и объем для их устройства).

Для сложных конструкций, где имеются маркировочные чертежи, и одного из видов простых конструкций (последовательность установки и разборки опалубки, операции при монтаже элементов опалубки, калькуляции затрат, стоимость работ, машинное время, энергия);

Организация опалубочных работ, включая захватки, направление движения опалубки, складирование, графики работ и оборачиваемость опалубки.

Организация опалубочных работ происходит по принципу операционной четкости. Количество звеньев и бригад зависит от объема работ, сроков их выполнения, ритма и количества потоков.

В случае наличия на стройплощадке кранов с соответствующими характеристиками, опалубку следует собирать в крупные блоки или арматурно-опалубочные блоки.

Перед установкой опалубки проводится разметка осей конструкций, на которые наносятся краской линии на основание и нижнюю часть опалубочных коробов или щитов.

Перед заливкой бетона необходимо произвести осмотр и приемку установленной опалубки мастером. Осуществляется проверка соответствия геометрических размеров и отметок уровней опалубки требованиям проекта, правильности привязки к осям конструкций, плотности стыков и сопряжений элементов опалубки, правильности установки несущих и поддерживающих элементов, а также анкерных устройств и элементов крепления.

Разборка опалубки производится после достижения бетоном требуемой прочности в соответствии с требованиями СП.

Демонтированная опалубка должна быть очищена, разобрана на элементы и сложена в стопку.

Опалубка для железобетонных элементов.

Для изготовления железобетонных элементов используются деревянная щитовая, дерево-металлическая и металлическая сборно-разборная опалубки.

Мелкие элементы можно изготавливать в бетонных матрицах.

Качество деревянной опалубки зависит от производства и ухода во время эксплуатации.

Преимущества деревянной опалубки заключаются в низкой стоимости и простоте изготовления.

Деревянная опалубка представляет собой переносные короба, установленные между диафрагмами. Чтобы предотвратить заедание коробов опалубки, диафрагмы слегка утолщаются в сторону стенок балок.

Металлическая опалубка должна быть оснащена запирающими устройствами, такими как накладные скобы, натяжные или клиновидные замки. Использование болтовых соединений для крепления элементов опалубки является неэффективным, так как они быстро выходят из строя из-за механических повреждений резьбы, на которую попадает цементный раствор.

Рис. 1. Опалубка для сборных железобетонных балок:

а — использование деревянной опалубки; б — применение дерево-металлической опалубки;

1 — использование досок щитов; 2 — применение рамок жесткости: 3 — установка тяжки; 4 — облицовка упорными уголками; 5 — использование упорных уголков

Одно из важных действий для увеличения прочности опалубки и улучшения процесса разбирания — использование высококачественной смазки для поверхностей, контактирующих с бетоном. Смазка снижает трение между опалубкой и бетоном.

Толщина слоя смазки не должна превышать 0,2—0,3 мм для металлической и деревянной опалубки, и 0,3—0,4 мм для бетонных форм. Наиболее эффективные смазки — это эмульсии (водно-масляные эмульсии). Для смазки металлических форм также можно использовать отработавшее машинное или соляровое масло. Рекомендуемые составы смазки представлены в таблице 1.

Строй-справка.ру

Опалубочные конструкции

Опалубочные системы

Выбор оптимальной опалубки зависит от множества факторов, включая технико-экономические расчеты, доступность строительных материалов, транспортную инфраструктуру и климатические условия. В современном строительстве часто применяют комбинированные опалубочные системы, используя как монолитные, так и сборные элементы для наружных и внутренних конструкций зданий.

При использовании поточного метода для строительства жилых зданий, их обязательно делят на отдельные этапы работ, такие как монтаж опалубки, установка арматуры, бетонирование и монтаж сборных элементов, с приблизительно одинаковым объемом работ на каждом этапе.

Для бетонирования замкнутых ячеек стен при небольших пролетах часто используют крупноблочную опалубку с металлической палубой. Она состоит из четырех стен, объединенных в единый блок, который устанавливается целиком и потом извлекается краном после бетонирования.

Перед разборкой опалубки с помощью механических или гидравлических домкратов откидываются вставки и приближаются щиты. При строительстве внутренних стен и перегородок с использованием блочной опалубки кроме того может быть задействована и крупнощитовая опалубка. Сначала устанавливаются блоки блочной опалубки, которые соединяются между собой тягами. Затем, при необходимости, устанавливаются панели и отдельные щиты крупно- и мелкощитовой опалубки.

Наиболее рационально использовать крупноблочную опалубку для заливки бетона в лифтовые шахты и стены лестничных клеток. Конструктивно крупноблочная опалубка решена в двух вариантах. В первом варианте соседние щиты соединены в узлах тягами с винтовой муфтой (рис. 24.8, в).

Путем сдвига и распределения тяг можно осуществлять установку объемного блока в проектное положение и его отрыв от бетона. Второй метод предполагает использование опалубки, состоящей из четырех гибких щитов, которые после изгибания при распалубке отрываются от бетона и стягиваются к центру забетонированной ячейки.

Для отрыва используются гидравлические или механические домкраты; центральная поворотная стойка, на которой шар-нирно закреплены тяги, соединенные также шарнирно с гибкими щитами. При распалубке вращением центральной стойки угловые щиты изгибаются и притягиваются к центру. Установка опалубки в рабочее положение производится обратным вращением стойки (рис. 24.8, г).

При сборке опалубки для лифтовой шахты первоначально устанавливают блок опалубки на опорном основании и опорные кронштейны в отверстиях бетонной стены нижнего этажа. При установке в рабочее положение в процессе перемещения блочная опалубка «сжимается», занимая место вдоль стен нижнего этажа. Затем снаружи устанавливают панели и щиты крупнощитовой опалубки, соединяя их между собой тягами.

Соединение армокаркасов лучше проводить методом вязки или другим безопасным (например, без сварки) способом. Искры и расплавленный металл могут повредить смазку опалубочных щитов, что приведет к ухудшению качества бетонированных поверхностей и более быстрой замене щитов палубы.

После завершения всех предшествующих процессов, бетонирование на захватке с использованием крупноблочной опалубки осуществляется. Бетонную смесь укладывают непрерывно слоями толщиной до 50 см без перерывов и на всю высоту опалубки; количество рабочих участков должно быть не менее четырех. Каждый последующий слой укладывается до начала схватывания предыдущего и тщательно уплотняется глубинными вибраторами. До начала бетонирования обязательно должны быть установлены или уложены вкладыши, каналообразователи для последующей протяжки электро- и слаботочной проводки.

Опалубку демонтируют при достижении бетоном крупноблочной прочности. Для керамзитобетонных стен этот процесс может занять до 24 часов.

Для достижения оптимальной организации и технологии работ необходимо разделить здание на 3-4 захватки, где комплект опалубки предназначен для одной или двух захваток, и работы ведутся по принципу поточного производства.

Последовательность выполнения этапов работ (потоки) должна быть следующей: — установка опалубки перекрытия на захватке; — заливка бетона для данного перекрытия; — установка блочной опалубки и заливка стен бетоном; — снятие опалубки со стен после достижения необходимой прочности; — снятие опалубки перекрытий; — установка опалубки перекрытия на новом уровне.

Для более эффективного возведения наружных стен необходимо включать нижние и верхние опорные пояса в их конструкцию. После заливки бетона при снятии опалубки снимается щит наружной стены вместе с нижним поясом, а верхний пояс остается для установки на него опалубки верхнего этажа. Такой подход позволяет улучшить точность установки конструкций и усилить крепление наружных панелей.

Навигация: Главная → Все категории → Возведения зданий и сооружений