Опалубка – важный элемент строительного процесса, обеспечивающий правильную форму и конструктивные особенности бетонных конструкций. От опалубки требуется высокая прочность, жесткость и устойчивость к воздействию строительных нагрузок и агрессивных сред.

Конструктивные особенности опалубки включают в себя правильную геометрию, надежное соединение элементов и удобство монтажа. Опалубка должна обеспечивать герметичность, чтобы избежать утечек бетонной смеси, а также обеспечивать безопасность строительных работников. Правильный выбор материалов и технологий при проектировании и монтаже опалубки играет ключевую роль в обеспечении качества и надежности строительных конструкций.

- Опалубка — это временная конструкция, предназначенная для создания желаемой формы бетонных элементов.

- Конструктивные особенности опалубки включают в себя жесткую раму, панели или металлические листы, а также систему подпорных элементов.

- Опалубка должна быть достаточно прочной, чтобы выдерживать вес свежего бетона и давление, которое он оказывает в процессе затвердевания.

- Требования к опалубке включают в себя устойчивость к деформациям, возможность быстрого монтажа и демонтажа, а также экономичность и безопасность использования.

- Выбор оптимального типа опалубки зависит от размеров и формы бетонного элемента, условий строительства, бюджета проекта и других факторов.

Дайте определение опалубки. Изложите требования предъявляемые к опалубке. Область применения различных типов опалубки. Опишите конструкцию разборно-переставной опалубки

Опалубка – временная конструкция, предназначенная для придания нужной формы, размеров и положения воздвигаемому сооружению.

Она должна быть прочной, устойчивой, сохранять форму под нагрузками, возникающими в процессе работ, и быть технологичной.

Опалубки применяются для различных конструкций.

При возведении массивов, фундаментов, стен, перегородок, колонн, балок, плит покрытий и перекрытий применяется разборно-переставная опалубка. Она состоит из отдельных щитов, а также ребер, схваток и стяжек, которые поддерживают эти щиты. На определенной высоте опалубочные щиты поддерживаются лесами, состоящими из стоек, расшивин и раскосов. Установка щитов опалубки производится вручную или с использованием крана, после чего они закрепляются в необходимом положении. После бетонирования и снятия опалубки поддерживающие устройства переставляются на новую позицию.

Существуют мелкощитовая и крупнощитовая разновидности опалубочных форм.

Для возведения монолитных каркасных зданий в РБ широко применяется универсальная опалубочная система «МОДОСТР» (стен, фундаментов, опалубка перекрытий: на основе телескопических стоек, опорных башен, опалубка-стол) и мелкощитовая «МОДОСТР-КОМБИ» (стен, колонн). Комплект опалубки включает: щиты из стального каркаса и нашивной палубы из водостойкой ламинированной фанеры, угловые элементы, компенсаторы, выравнивающие балки, крепежные элементы и тяжи. Соединение щитов между собой производят замками.

Блочная система используется для возведения крупных конструкций и фундаментов.

Перемещаемая объемно (туннельная) – применяется для одновременного строительства стен и перекрытий жилых и гражданских зданий.

Скользящая опалубка используется при возведении вертикальных конструкций зданий и сооружений большой высоты.

Горизонтально-перемещаемая (каучуковая) опалубка применяется при возведении линейных конструкций.

Система несъемной формы используется для возведения конструкций без необходимости снятия опалубки и включает в себя такие операции, как гидроизоляция, облицовка, утепление и другие.

Опишите операции, которые включаются в процесс каменной кладки. Объясните, какие аспекты необходимо контролировать для обеспечения качества каменной кладки. Укажите толщину как горизонтальных, так и вертикальных швов каменной кладки. Расскажите, как часто производится проверка вертикальности и горизонтальности граней и углов кладки.

Процесс каменной кладки включает в себя следующие операции:

– Раскладывание кирпичей на стене

– Приготовление раствора в ящике

– Равномерное нанесение раствора

– Установка камней с образованием швов

– Проверка корректности проведения кладочных работ

Во время процесса кладки кирпичной кладки каменщик должен внимательно проверять геометрические размеры кладки, правильность перевязки швов, их толщину и заполнение, горизонтальность рядов, вертикальность поверхности стены и углов, наличие и правильность установки металлических связей, анкеров, наличие и правильность установки и заделки арматуры, качество фасадных поверхностей (выбор кирпича, соблюдение цвета, правильность перевязки, расшивка швов), правильность устройства деформационных швов, вентиляционных каналов, а также правильное размещение проемов, ниш и прочее.

Толщина горизонтальных швов должна составлять 12 мм (10-15мм), а вертикальных — 10мм (8-15мм).

Для проверки качества кладки каменщик использует специальные инструменты. Вертикальность углов и поверхностей проверяются отвесом и уровнем не реже, чем после каждых 5-6 рядов кладки. Горизонтальность рядов проверяется уровнем и правилом после каждых 5-6 рядов. Допустимые отклонения поверхностей и углов от вертикали не должны превышать 10 мм на этаж и 30 мм на всю высоту здания при высоте более 2-х этажей. Допустимые отклонения рядов кладки от горизонтали не должны превышать 15 мм на 10 метров стены.

Существуют различные способы выполнения каменных работ в зимних условиях. Один из них — это технология замораживания для кладки в зимних условиях. Необходимо также предусмотреть конструктивные мероприятия для обеспечения устойчивости кладки в весенний период при использовании данной технологии.

В условиях зимы используются следующие методы кладки:

— Замораживание, при котором кладка выполняется на открытом воздухе с использованием растворов марки не ниже 10, приготовленных на подогретых песке и воде.

— Использование растворов (марки не ниже 50) с добавками против замораживания.

— Прогрев конструкций после их возведения.

— Выдерживание в тепляках.

При кладке в зимних условиях проводятся специальные конструктивные мероприятия: стальные анкерные связи укладываются в углах и местах пересечения стен на каждом этаже, сборные межэтажные перекрытия устанавливаются сразу после завершения кладки каждого этажа с закреплением панелей, балок и прогонов в стене. При кладке над оконными и дверными коробками в кирпичных стенах оставляют зазоры между низом перемычек и верхом коробок – 5 мм.

Строительство, осуществленное методом замораживания в зимний период, находится в замерзшем состоянии, и его прочность сохраняется только при отрицательной температуре. При наступлении весеннего оттаивания прочность замерзшего раствора значительно уменьшается.

Необходимо провести лабораторные испытания образцов раствора, собранных из горизонтальных швов кладки, чтобы проверить их прочность, набранную зимой. Если несущая способность кладки, особенно простенков и столбов, окажется недостаточной, их следует временно укрепить деревянными стойками, двухсторонними сжимами из бревен и проволочных скруток, временными подкосами, оттяжками и связями. Особое внимание нужно уделить узлам опирания прогонов и балок. Для перераспределения нагрузки на кладку в этих местах следует использовать деревянные стойки на клиньях, высоту которых регулируют при осадке оттаивающей кладки. Временные крепления необходимо оставить на период твердения кладки, но не менее чем на 12 дней.

Фасады, обращенные на юг, следует закрыть рулонными материалами.

Необходимо проводить наблюдение за появлением деформаций и равномерностью осадки.

Укажите разновидности кладки из неровных камней. Опишите процесс выполнения бутобетонной кладки. Проанализируйте сферу применения неровной кладки из камней. Укажите преимущества и недостатки бутобетонной кладки по сравнению с обычной бутовой.

Неровные камни могут использоваться для обеих видов кладки: бутовой и бутобетонной. Для этого используются камни с неровными поверхностями, с плоскостями под углом и булыжники — круглые камни.

Неровная кладка применяется для строительства фундаментов, стен подвалов и укрепительных стен. Это выгодно с экономической точки зрения при использовании местных материалов.

После этого камни вбивают в бетон так, чтобы между ними были разрывы от 40 до 50 мм, и они не касались опалубки. Расстояние между камнями и опалубкой должно быть от 40 до 60 мм. С помощью вибрации камни утрамбовывают в бетонную смесь наполовину их высоты. Следующие ряды укладывают в том же порядке до достижения проектируемой высоты конструкции.

Бутовый камень вбивается в свежевыложенную смесь, поэтому перерывы в работе делаются после укладки камня. При возобновлении работы поверхность кладки очищается и при необходимости увлажняется. Поверхность обычно выравнивается бетонным или растворным поясом. Количество вбиваемых камней не должно превышать 50% объема возводимой конструкции.

Бутовой бетонный кладки более прочен и менее трудоемок по сравнению с бутовым, но требует большего расхода цемента.

Указаны инструкции для хранения ребристых плит для покрытия и перекрытия. Описана технология установки плит для одноэтажного здания. Указаны способы строповки и виды кранов, используемых для этой цели.

Установка плит выполняется параллельно с установкой ферм покрытия в одной секции здания. Часто используются самоходные краны с гуськом, которые позволяют устанавливать фермы и балки на одной стреле, а плиты для покрытия на другой (гуськом).

Плиты раскладывают внутри пролета здания с высотой стопки не более 2,5 м.

Установка плит покрытий производится после закрепления балок и ферм согласно проекту, а также после установки элементов жесткости в пространстве между фермами.

Перед началом монтажа, необходимо провести разметку верхнего пояса фермы, чтобы обеспечить точное положение первой плиты. Перед подъемом плиты необходимо установить инвентарное ограждение, которое крепится к монтажным петлям. Для строповки используются 4-ветвевые стропы и траверсы с дистанционным управлением. При использовании кранов большой грузоподъемности используются траверсы с гирляндной подвеской плит.

Для подготовки железобетонных балок и ферм к монтажу необходимо указать порядок и способы строповки. Также необходимо охарактеризовать технологию монтажа балок и ферм, указав методы монтажа и способы временного раскрепления. Также необходимо спроектировать схему монтажа фермы или балки с использованием самоходного стрелового крана в разрезе.

Фермы могут быть доставлены на объект целиком (до 24 метров) или по частям. При укладке в зоне монтажа их складывают параллельно продольной оси здания. Эффективнее всего выполнять монтаж с использованием колес.

Подготовительные работы перед монтажом включают проверку геометрических размеров ферм, закладных деталей, нанесение маркировки и очистку опорных поверхностей. Перед подъемом фермы оборудованы подвесками, лестницами, распорками. К нижнему поясу крепят страховочный канат и оттяжки.

Для подъема используются балочные или решетчатые стропы с дистанционной системой строповки, вилочные и клещевые захваты, универсальные захваты с запорным замком (рис. 11.16).

Для ферм длиной 18 и 24 м используют две пары расчалок, а для более длинных ферм — три пары. Для обеспечения временного пространственного положения фермы применяются распорки. Если длина фермы составляет 18 м, то используется одна распорка, а при больших пролетах — две. Временное крепление на оголовках колонн осуществляется кондукторами, а затем окончательно — сваркой. После сварки закладных деталей и закрепления нескольких плит покрытия расчалки и распорки снимаются.

Для предварительного размещения колонн одноэтажного промышленного здания у мест монтажа необходимо пояснить. Также следует описать порядок подготовки к монтажу колонн и фундамента, и охарактеризовать технологию их монтажа с указанием способов строповки, временного крепления и выверки. Важно также уточнить, какие краны используются для монтажа колонн одноэтажного промышленного здания.

Перед установкой колонн проводится проверка положения осей фундаментов. Колонны одноэтажных промышленных зданий могут быть установлены "с колес" или собраны на месте установки. В зоне установки колонны раскладываются по различным схемам в зависимости от их массы, типа, грузоподъемности монтажного крана и количества колонн, которые кран устанавливает с одной стоянки

При линейной схеме колонны устанавливают параллельно оси движения крана

Схема с уступами предусматривает установку колонн параллельно оси здания и направления движения крана

При наклонной схеме устанавливают колонну под углом к оси здания и движения крана, чтобы обеспечить равномерное распределение нагрузки на фундаменты и стоянки крана. При центрированной схеме колонны устанавливают в одной линии с фундаментом. Подготовка колонны включает в себя:

• проверку размеров боковых граней и ребер;

На перпендикулярных гранях (на уровне верха фундамента, на консолях по оси подкрановой балки) устанавливают риски;

• Производят установку необходимой оснастки.

• Осуществляют проверку положения стакана при помощи нивелира и теодолита;

• В зависимости от требуемой отметки на дно стакана укладывают мелкозернистую бетонную смесь или цементный раствор высокой марки.

• Колонны раскладывают на деревянных подкладках толщиной не менее 25 мм.

• При установке высоких колонн применяют подмостки и монтажные лестницы, которые используются при монтаже верхних конструкций

• Для строповки колонн используют универсальные или траверсные стропы, но более удобен монтаж фрикционным, штыревым или клещевым захватом. строповочные приспособления снимают после окончательного закрепления колонн. Временное крепление колонн выполняют:

• одиночными или групповыми кондукторами

• Для установки железобетонных колонн используется способ "на весу", при этом колонны опускаются в стакан и выравнивают по двум осям. Чтобы обеспечить вертикальность колонны, используется один или два теодолита или современные оптические приборы. Отметки опорных поверхностей для подкрановых балок и ферм контролируют методом геометрического нивелирования.

• Стыки колонн бетонируют с помощью бетононасосов и пневмонагнетателей.

Поясните, какие работы выполняются до установки фундаментов под колонны. Объясните методы строповки и складирования фундаментов. Охарактеризуйте технологию установки фундаментов под колонны. Укажите виды кранов, используемых при монтаже столбчатых фундаментов.

Установка фундаментов для колонн. Для железобетонных колонн чаще всего используются фундаменты стаканного типа, состоящие из одного блока подколонника с башмаком или из нескольких элементов подколонника, укладываемых под него одной или несколькими плитами. Перед установкой с помощью отвеса на дно котлована переносят точку пересечения осей, от которой во все четыре стороны (в направлении осей) отмеряют

• половину ширины и длины подошвы фундамента, прибавляя к этим размерам по 5 см. В полученных точках вбивают в землю разбивочные скобы или колышки, на которых с помощью отвеса, перемещаемого по осевым проволокам, наносят осевые риски

• Установка колоннных фундаментов выполняется по тому же принципу "на весу" и с использованием тех же кранов, что и ленточные фундаменты. При очень большом здании и сплошном котловане установку часто осуществляют с перемещением крана по дну котлована и подачей элементов фундаментов прямо в котлован.

• Установку фундаментов под колонны обычно начинают с одного конца здания к другому. Фундаменты устанавливают на тщательно выровненное основание совмещая риски на всех четырех боковых поверхностях подушки блока с рисками, нанесенными на скобы или колышки, забитые в основание при подготовке к монтажу фундаментов.

• После установки фундаментов всего здания или отдельных участков при помощи теодолита проверяют правильность положения фундаментов относительно разметочных осей, если необходимо, одновременно нанося новое исправленное положение осевых линий на верхние поверхности опор; при помощи нивелира проверяют отметки дна стакана всех фундаментов. Результаты проверки используются для создания схемы установки фундаментов. Эту схему прикладывают к акту приемки фундаментов.

27 Поясните, какие работы предшествуют установке ленточных фундаментов. Объясните порядок подъема и складирования фундаментных блоков. Охарактеризуйте технологию установки блоков-подушек и стеновых блоков. Укажите виды кранов, используемых при установке ленточных фундаментов.

Перед установкой ленточных фундаментов необходимо осуществить разметку осей фундаментов, начав с переноса осей здания на фундамент.

Для подъемки фундаментных плит используется четырехветвевой строп, для стеновых блоков — двухветвевой строп.

Фундаментные плиты и блоки складываются в зоне действия крана в стопки. Высота стопки не должна превышать четыре ряда. Плиты и блоки укладываются на подкладки и прокладки, которые должны быть расположены точно в одной вертикальной плоскости. Между каждыми двумя рядами стопок должен быть проход не менее 70 см. Между смежными стопками в рядах оставляются зазоры не менее 20 см.

Установка фундаментных плит начинается с размещения угловых блоков, которые служат ориентирами, а также промежуточных ориентиров на расстоянии около 20 метров между ними, в основном в местах пересечения продольных и поперечных стен. Промежуточные блоки устанавливаются последовательно от углового ориентира до промежуточного, определяя их расположение в плане с учетом швов и зазоров между плитами.

Установку плит выполняют методом "на весу". При укладке плит проверяют правильность их расположения относительно разметочных осей с помощью теодолита или отвеса, установленных на разметочных осях. После проверки положения разметочные оси переносятся на плиты, обозначая линии на угловых и промежуточных блоках.

Далее идут ряды стеновых блоков, которые устанавливаются на слой из цементно-песчаного раствора с тщательным заполнением горизонтальных и вертикальных швов. Вертикальные швы в смежных рядах должны быть соединены не менее чем на высоту блока при слабых грунтах и не менее чем на 0,4 высоты при прочных малосжимаемых грунтах. В местах соединения поперечных стен с продольными, швы должны быть перевязаны в каждом ряду с закладкой в горизонтальные швы арматурных сеток.

Установка стеновых блоков начинается с укладки маячных блоков в ряды. Позицию блоков определяют по рискам, нанесенным на угловые и промежуточные плиты. С помощью рулетки отмечают положение промежуточных маячных блоков по всем лентам фундамента. После установки маячных блоков закрепляют причалку и укладывают все промежуточные блоки в соответствии с рисками на плитах. После укладки последнего ряда блоков проверяют их положение теодолитом или отвесом и выполняют нивелировку поверхности верхнего ряда блоков.

Установку ленточных фундаментов выполняют мобильными башенными кранами на гусеничном, пневмоколесном, автомобильном ходу и стреловыми кранами на рельсовом ходу. Иногда также используют башенные краны для сборки фундаментов и последующего монтажа надземной части здания.

Предположите требования, которые необходимо выполнить для кровли, и объясните, какие факторы служат основой для использования асбестоцементных листов основного профиля в качестве кровельного материала. Приведите два способа укладки асбестоцементных листов и опишите технологию установки асбестоцементной кровли.

Кровельные системы защищают здания и их конструкции от воздействия окружающей среды при эксплуатации.

Основные требования к кровле включают в себя водонепроницаемость, морозостойкость, водостойкость, отсутствие продуваемости, термостойкость и прочность.

Для создания кровельного покрытия из обычных листов используется деревянная обрешетка из брусков, сечение которых должно быть не менее 50 х 50 мм, размещенных через каждые 530-540 мм. Это необходимо для того, чтобы каждый лист опирался на 3 бруска, с учетом нахлестки. В случае повышенных требований к защите от задувания снега, рекомендуется укладывать сплошной настил из неоткаченных дощатых досок в чердачном пространстве по стропилам.

Существуют два способа укладки асбестоцементных листов:

1) с обрезкой углов;

2) со смещением листов на одну волну

Укладывать листы необходимо от карниза к коньку, нахлест листов в смежных рядах должен быть в пределах 150-300 мм. Листы крепят в гребне волны. К металлическим и железобетонным прогонам они крепят специальными крюками, а к деревянным брусьям используют оцинкованные гвозди. В карнизном ряду рекомендуется использовать противоветровые скобы для дополнительной фиксации.

Разъясните, что представляет собой основание для мастичной кровли. Подробно опишите технологию укладки мастичной кровли. Проанализируйте преимущества использования мастичной кровли. Предложите различные способы создания верхнего защитного слоя для мастичной кровли.

В качестве основания используется ровная поверхность, состоящая из плит или стяжек. Предварительно основание очищается, высушивается и обрабатывается грунтовкой.

Мастичные кровли представляют собой сплавленный полимерный ковер, состоящий из 2-3 слоев мастики или эмульсии. Кровли могут быть как армированные, так и неармированные. Для армирования используются материалы, такие как стеклохолст, стекловолокно, стеклосетка, рубленое стекловолокно. Для устройства кровли применяются различные типы мастик: битумные, битумно-резиновые, и битумные эмульсии.

После проведения грунтования наносится 1 слой мастики или эмульсии. После застывания 1 слоя укладывается армирующий материал с перекрытием 75-100 мм и наносится следующий слой мастики или эмульсии до полного пропитывания стекловолокном. Верхний слой состоит из гравия, втопленного в мастику, для защиты.

Для мастики, укрепленной стекловолокном, применяется специальный распылительный пистолет.

Горячие мастики подают на крышу через трубопровод или из емкостей с помощью кранов, а затем наносятся удочками с насадками или щетками.

Преимущества в том, что данная технология в 2-3 раза дешевле и в 5-6 раз менее трудоемкая, чем рулонная укладка, а также обладает более высокой производительностью и надежностью в эксплуатации.

Защитный слой может представлять собой песчаное или гравийное покрытие, окрасочный слой из алюминиевой краски и латекса.

Подложкой для рулонной кровли служит однородная, гладкая, сухая и прочная поверхность (стяжка).

Существует два метода укладки наплавляемых материалов — холодным и горячим способом.

Горячий метод используется только на трудногорючей основе. При этом нагрев покрытия происходит излучением или огнем, а при холодном методе для нагрева мастики применяют растворители. Нижний слой гидроизоляционной пленки может быть механически закреплен на основании, а верхний — при помощи наплавления.

Технология укладки наплавляемых материалов.

На предварительно грунтованную поверхность одновременно раскатывают и выравнивают 7-10 рулонов кровельного материала.

Для приклеивания конца прокатанного материала необходимо использовать длину 0,3-0,5 метра. На конец рулона следует установить специальный каток-раскатчик. При использовании огневого метода необходимо нагреть поверхностный мастики до жидкого состояния вдоль линии контакта с материалом. При одновременном движении катка-раскатчика и горелки производится раскатывание и приклеивание рулона.

При использовании метода без огня на пропитанную основу и поверхностный слой наносят растворитель, что приводит к разжижению мастики. Приклеивание рулонного материала к основанию выполняется непрерывно, но прокатку уложенных материалов необходимо произвести через 7-15 минут с тремя проходами катка.

Перекрытие материала должно составлять не менее 80 мм, при механическом креплении — не менее 100 мм.

Применение кровли из наплавляемого материала способствует увеличению уровня заводской готовности и долговечности. Производительность труда возрастает на 1,5 раза, что позволяет сократить операции, связанные с мастикой, и экономить битум.

Нравится статья? Сохраните ее в закладки (CTRL+D) и поделитесь с друзьями:

Типы опалубок и общие требования

Существует несколько видов опалубки: разборно-переставная мелкощитовая, крупнощитовая, блочная, объемно-переставная, скользящая, горизонтально-перемещаемая (катучая и туннельная), подъемно-переставная, пневматическая, несъемная. Опалубка может быть изготовлена из различных материалов и их комбинаций, а также быть преющей и утепленной.

Изгиб элементов опалубки, включая изгиб палубы, обычно не должен превышать l/400 для открытых поверхностей, где l — свободный пролет, и l/250 для скрытых. Изгиб опалубки конкретных конструкций определяется в соответствии с проектом для балок, перекрытий, стен и др. Допустимый изгиб опалубки, установленной на строительном подъеме, может быть увеличен, но не должен превышать величины подъема.

При выборе материала для опалубки необходимо учитывать требуемую оборачиваемость, условия применения и качество поверхности. Материал должен выбираться с учетом полной амортизации. Наибольшее количество оборотов выдерживает металлическая опалубка, поэтому ее применение целесообразно для изготовления опалубки с высокой оборачиваемостью и достаточно высоким темпом оборачиваемости, несмотря на относительно высокую стоимость.

Вместе с плюсами металлической опалубки существуют и недостатки, такие как необходимость утепления в зимние условия строительства. Поэтому при планировании многосезонного использования металлической опалубки целесообразно в некоторых случаях предусматривать термообработку бетона с установкой нагревательных элементов.

Используя металлическую опалубку толщиной .3 мм и более в качестве палубы, можно получить качественные бетонные поверхности. Если выбрана опалубка более тонкой толщины, необходима установка ребер с частым шагом для уменьшения прогиба. В обоих случаях увеличивается стоимость и потребление металла. Тонкие листы имеют прогиб 1/250.

Опалубка со широким шагом установки ребер может быть использована для бетонирования конструкций подземного строительства и в других случаях, когда качество поверхности не играет решающей роли. Эффективным вариантом является комбинированная конструкция с использованием различных материалов на металлическом каркасе, что позволяет наилучшим образом использовать их свойства и сделать конструкцию прочной. Фанера является одним из наиболее эффективных материалов для этой цели, так как обладает невысокой деформативностью, устойчивостью к ударам и способствует получению высококачественных бетонных поверхностей.

Для того чтобы повысить оборачиваемость, все древесные материалы необходимо защитить от влаги, обработав их торцы водостойким герметиком и защитив от повреждений.

Используя древесину, можно получить отличную поверхность, которая при этом не требует дополнительной обработки. Чтобы получить однородную поверхность, материал для палубы должен иметь одинаковую впитывающую способность. Это также помогает уменьшить количество трещин и воздушных полостей на поверхности бетона.

Для небольших замкнутых конструкций, таких как фундаменты под колонны здания или ростверки, наилучшим вариантом является использование блочной опалубки из бетона. Особенно эффективно использование индивидуальных блок-форм неразъемной конструкции для бетонирования ступенчатых фундаментов одного типоразмера, что позволяет существенно сократить затраты труда. В случае крупноразмерных конструкций с большими опалубочными поверхностями, таких как фундаменты под оборудование или крупные стены, наиболее целесообразно использовать крупнощитовую опалубку. Это позволяет достичь высокой производительности труда благодаря простоте и гибкости использования. При возведении таких крупноразмерных конструкций всегда возможно заранее спланировать необходимое количество щитов опалубки для обеспечения высокой оборачиваемости в течение года с минимальным использованием дополнительных элементов.

Для бетонирования очень длинных стен (не менее 65-70 м при высоте 3 м) целесообразно использовать катучую опалубку. Однако освоение такой опалубки становится целесообразным только при большой программе строительства подобных конструкций в будущем.

Блочную опалубку целесообразно использовать для возведения стен, образующих небольшие ячейки в плане (до 2-3,5 м), например лифтовые шахты жилых и общественных зданий с сборными перекрытиями и т.п.

При возведении конструкций с большой высотой (более 45 м) целесообразно применять скользящую опалубку.

При использовании скользящей опалубки следует учитывать, что поверхность стен получается относительно низкого качества, а также имеются допуски на отклонение размеров конструкций. Кроме того, использование опалубки требует хорошей подготовки стройки, высокой квалификации рабочих и организации непрерывного снабжения материалами. Поэтому целесообразно применять опалубку при большой программе строительства, хорошей подготовке персонала и строительной площадки.

Бетонирование стен и перекрытий в едином цикле наиболее целесообразно в специальных конструкциях опалубок — объемно-переставной и катучей. Катучую опалубку целесообразно использовать при бетонировании протяженных туннелей, возводимых открытым способом.

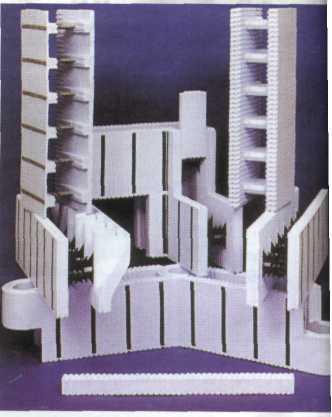

Объемно-переставная опалубка применяется при возведении жилых и гражданских зданий четких планировочных структур с открытым фасадом, который закрывается с помощью навесных сборных панелей, кирпича и т. д. Совмещение опалубки стен и перекрытий в единую конструкцию позволяет достичь высокой производительности. Однако использование такой дорогостоящей опалубки требует четкого планирования производства и высокой оборачиваемости опалубки. Для ускорения твердения бетона перекрытий может применяться прогрев бетона. Для снижения трудоемкости иногда целесообразно использование несъемных опалубок. Особенно эффективно использование опалубки многофункционального назначения (гидроизоляция, утеплитель, облицовка), позволяющей снизить стоимость и трудоемкость отделочных работ и работ по специальной отделке и защите конструкций.

В случае, когда на стройке одной компании будет идти масштабное строительство однотипных зданий, можно использовать разные виды опалубки для различных монолитных конструкций. Это предполагает специализацию строительных управлений или организацию мобильных подразделений, которые могут заниматься опалубочными работами на субподряде или предоставлять опалубку в аренду.

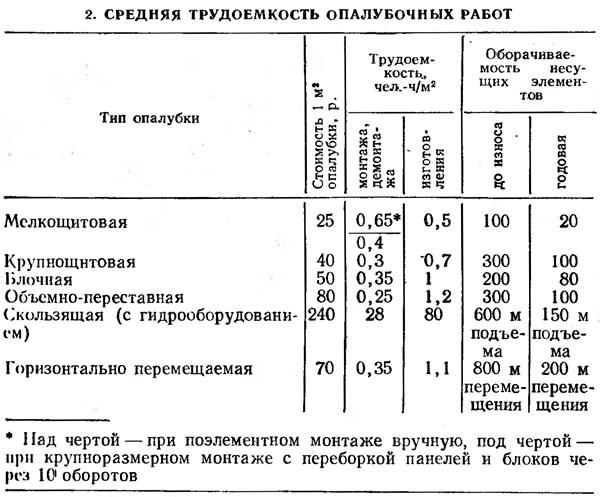

Для разнообразных конструкций, выполняемых одной компанией, наиболее оптимальным и экономически обоснованным вариантом является применение разборно-переставной мелкощитовой опалубки универсального назначения. Использование данной опалубки (как и любая универсализация), естественно, приведет к увеличению затрат труда, однако это позволит снизить их стоимость благодаря более полному использованию опалубки (до износа). При использовании мелкощитовой опалубки также рекомендуется использование крупноразмерных панелей и блоков, предварительно собранных из мелких элементов опалубки, что значительно увеличивает производительность труда. Следует заранее планировать применение данной опалубки для возведения серии однотипных конструкций с целью более эффективного использования крупноразмерных панелей и блоков без необходимости переборки вручную на другие размеры (табл. 2).

Конструктивные особенности и требования к опалубке играют важную роль в процессе строительства зданий и сооружений. Опалубка представляет собой временную конструкцию, которая используется для литья бетона и придания ему необходимой формы и геометрии.

При выборе опалубки необходимо учитывать не только прочность и устойчивость конструкции, но и ее герметичность, чтобы предотвратить протечки бетона. Опалубка должна быть легкой и удобной в монтаже, чтобы ускорить процесс строительства и снизить затраты на рабочую силу.

Требования к опалубке также включают ее устойчивость к вибрации, чтобы предотвратить деформацию бетона в процессе заливки. Важно также обеспечить возможность быстрой демонтажа опалубки после заливки бетона, чтобы ускорить процесс сборки и повысить производительность строительных работ.

Конструктивные особенности опалубки должны быть тщательно продуманы с учетом всех особенностей проекта и условий эксплуатации. Правильный выбор и использование опалубки способствуют качественному выполнению строительных работ и обеспечивают долговечность и надежность конструкции.

Унификация и маркировка

Опалубочные системы собираются из стандартных щитов, доборных элементов и дополнительного оборудования. Все компоненты изготавливаются с учетом стандартных размеров, что позволяет быстро и точно создавать системы для любых бетонных конструкций. Эти конструктивные особенности обеспечивают:

- Максимальную оборачиваемость опалубки и снижение затрат на один цикл производства.

- Минимальное число типоразмеров элементов для создания деталей различных форм и размеров.

- Возможность увеличения размеров сборки и переналадки опалубки на рабочей площадке.

- Возможность точной фиксации закладных деталей в проектном положении.

- Быструю замену деталей стандартными аналогами единых размеров, если оригиналы выходят из строя.

Эксплуатация и безопасность

Приобретая опалубку, необходимо получить пакет документов, включающий в себя паспорт на систему с информацией о дате изготовления, количестве элементов и их соответствии стандартам. В комплекте должен быть акт приемки оборудования отделкой технического контроля. Важно помнить, что без этого пакета документации использование опалубки недопустимо. Кроме того, паспорт должен быть сопровожден инструкцией по установке и условиями эксплуатации.

Все виды опалубки должны соответствовать требованиям СНиП 12-03-2001 «Безопасность труда в строительстве». Готовая конструкция должна быть оснащена рабочей площадкой шириной не менее 0.8 м и ограждением высотой не менее 110 см. Для доступа к рабочей площадке опалубка должна быть оснащена приставными лестницами. Крупнощитовые системы и опалубка, установленные на высоте, должны иметь возможность установки грузоподъемного оборудования для безопасной сборки и демонтажа тяжелых элементов.

4.2 Конструктивные особенности опалубочных систем

Использование инновационных многоразовых опалубочных систем при возведении монолитных домов способствует улучшению логистики строительства. Сроки и качество строительных работ во многом определяются выбором опалубки.

Опалубочные системы должны соответствовать требованиям по конструктивной прочности, надежности и долговечности, обладать высокими механическими свойствами. В зависимости от назначения опалубка должна удовлетворять требованиям по допустимым нагрузкам и прогибам.

Для опалубочных систем также существуют высокие требования к точности изготовления и надежности. Современное оборудование и передовые технологии позволяют изготавливать качественные опалубки. Они могут быть полностью стальными (рис. 4.32) или комбинированными с элементами из других материалов.

Используемый материал значительно влияет на технические характеристики опалубок и их стоимость. Стальные опалубочные системы производятся как зарубежные заводы-изготовители, так и отечественные.

Изображение 4.32 — Стальная опалубка

Для создания опалубки используется сталь, которая может быть оцинкованной или гальванизированной с порошковым покрытием. Это покрытие не только защищает сталь от коррозии, но и обеспечивает легкую очистку опалубки в процессе использования. Известно, что сталь обладает высокой несущей способностью и хорошей стойкостью к деформациям. Кроме стали, для производства опалубочных систем также используется алюминий (рис. 4. 33), а точнее сплав алюминия и кремния (для улучшения прочностных характеристик).

Изображение 4.33 — Общий внешний вид алюминиевой опалубки

Алюминий — это легкий, прочный металл, устойчивый к воздействию агрессивных сред. Однако он подвержен коррозии, поэтому алюминиевые элементы должны быть обработаны специальными антикоррозионными средствами. Алюминиевая опалубка легче стальной в три раза, что значительно снижает стоимость и трудоемкость транспортировки и монтажа опалубки. Однако алюминиевые элементы практически не подлежат восстановлению и легче подвержены деформации, чем стальные. Применение принципа экструзии для производства алюминиевых элементов опалубки помогает обеспечить необходимую жесткость конструкции.

Использование древесины для создания компонентов опалубки связано с их относительно низкой стоимостью. В основном для производства деревянных элементов используется клееная древесина. Клееные компоненты обладают низкой деформируемостью и высокой прочностью. Однако древесина, как известно, имеет существенный недостаток — гигроскопичность. Деревянные элементы впитывают влагу из бетона, меняя свои размеры, что уменьшает их грузоподъемность и вызывает прогиб.

При механических повреждениях деревянные компоненты опалубки не всегда могут быть восстановлены, поэтому требуется их частая замена.

Для быстро изнашивающихся, часто заменяемых (так называемых расходных) компонентов используют фанеру, клееную древесину и пластмассу.

Существует множество способов классифицировать современные опалубочные системы. Например, их можно разделить по области использования — на опалубки для стен, перекрытий, колонн, лифтовых шахт и так далее. Однако стоит понимать, что это разделение довольно условное, поскольку опалубочные системы для стен могут также быть использованы для изготовления колонн. Кроме того, существуют многофункциональные и универсальные опалубки.

С точки зрения конструктивных особенностей опалубочные системы могут быть рамными или балочными. Рамные и балочные опалубки используются при строительстве различных элементов стен, перекрытий, колонн, лифтовых шахт и так далее.

Также существуют опалубочные системы, разработанные для выполнения специальных задач, такие как опалубка для кольцевых стен с изменяемым радиусом, переставная опалубка, туннельная опалубка, односторонняя опалубка и другие.

Давайте более внимательно рассмотрим различные виды опалубочных систем для строительства стен.

Например, рамные опалубочные системы. Эта система включает в себя каркасные щиты, опорные элементы и крепежные детали. При необходимости могут использоваться угловые элементы (внешние и внутренние), а также поддоны для бетонирования и строительные леса.

Основу рамных опалубочных систем составляют каркасные щиты. Они состоят из несущей металлической рамы (стальной или алюминиевой), жестких ребер и опалубочной плиты. Рама со замкнутым полым профилем и фасонным гофром защищает торцы опалубочной плиты и обеспечивает соединение элементов в любом месте. Металлический каркас не только придает необходимую жесткость опалубочной конструкции, но и значительно упрощает и ускоряет установку модульных элементов.

Для изготовления опалубочной плиты часто используется многослойная фанера. Однако у древесного материала есть свои недостатки, о которых мы говорили ранее. Именно поэтому деревянные опалубочные плиты чаще всего требуют ремонта и замены, по сравнению с другими элементами опалубки. Некоторые компании, производящие опалубочные системы, работают над увеличением срока службы опалубки и улучшением качества бетонной поверхности.

Одним из таких новых разработок является «сэндвич»-материал, созданный немецкими специалистами. Он отличается низкой гигроскопичностью, легким весом по сравнению с фанерой, стойкостью к ультрафиолетовому излучению, устойчивостью к механическим повреждениям, небольшим прилипанием к бетону и более простой чисткой.

Для того чтобы получить идеально ровную поверхность стены или перекрытия, важно сохранить геометрию опалубки во время её бетонирования. Каждый производитель уделяет большое внимание созданию уникальных соединительных элементов (замков, анкерных деталей, накладок и др.), которые обеспечивают прочное и ровное соединение элементов опалубки. Соединения между элементами опалубки должны быть выполнены так, чтобы конструкция могла выдерживать большие нагрузки на сжатие, растяжение и изгиб. Преимуществом системы крепления опалубки является возможность ручной сборки с помощью простых инструментов, а также минимальное количество соединительных элементов для достижения необходимой жесткости конструкции.

У ведущих производителей представлен огромный ассортимент крепежных изделий, включающий специальные угловые зажимы, накладки и другие элементы для соединения опалубочных модулей под различными углами (включая различные стационарные и шарнирные угловые элементы).

Балочные опалубочные системы включают балки, щиты, элементы крепления, подпорные элементы, ригели, подмости для бетонирования и леса.

Балки являются основой балочных опалубочных систем и представляют собой конструкцию из древесины двутаврового сечения, способную выдерживать большие нагрузки. Детали из древесины могут быть цельными или клееными по длине и сечению, а их длина нормирована.

Для предотвращения откалывания балки крепятся стальные или пластмассовые наконечники, обеспечивающие их долговечность. Балки устанавливаются с определенным шагом и крепятся к щиту опалубки. Соединение балок между собой осуществляется с помощью стальных элементов крепления.

Выбор опалубочных систем. На российском рынке опалубочные системы представлены в основном зарубежными фирмами с многолетним опытом разработки и производства подобных товаров. Элементы опалубки и крепежа, выпускаемые ими, постоянно совершенствуются, разрабатываются новые конструктивные решения, применяются современные материалы.

Большинство этих разработок представлено и на российском рынке. Западные фирмы, заинтересованные в сотрудничестве с российскими партнерами, открывают в России представительства или даже свои производства. Опалубочные системы — это сложные конструкции, требующие технического сопровождения, программного обеспечения и обучения персонала. Отечественные предприятия также разрабатывают современные конструкции опалубок, однако их ассортимент еще уступает западным аналогам, поскольку не накоплен достаточный опыт апробации конструктивных решений и узлов на практике, чем могут гордиться западные производители. Тем не менее, отмечаются положительные тенденции в улучшении качества российских опалубочных систем, к тому же в экономическом плане западные опалубки проигрывают российским.

Цены на опалубочные системы могут значительно различаться — от 50 $/ м 2 за отечественные опалубки до 250 $/ м 2 за импортные.

Особенности опалубочных систем.

• Сложность системы. Благодаря широкому выбору компонентов, комплексные системы позволяют создавать конструкции различных форм и размеров (горизонтальные и вертикальные), начиная с мелких сооружений и заканчивая комплексами электростанций. Важно отметить, что не обязательно покупать комплексные системы целиком сразу. Компания может начать с одного типа опалубки, а затем постепенно расширять ассортимент, уверенная в том, что все элементы системы будут взаимозаменяемы.

• Очень важно, чтобы замки и крепежные элементы были продуманы до мелочей. Качество этих элементов напрямую влияет на качество поверхности стен, перекрытий, колонн и т.д., а также на скорость сборки. Крепежные элементы должны обеспечивать быстрое и безопасное соединение опалубочных элементов как в горизонтальных, так и в вертикальных конструкциях.

• Наличие специализированного программного обеспечения позволяет планировать последовательность опалубочных работ и рассчитывать необходимое количество транспортных единиц на основе проектной документации и предполагаемых сроков строительства. Также такое ПО поможет составить точную спецификацию элементов опалубки и оценить затраты.

• Важно также предоставить техническое сопровождение и обучение персонала.

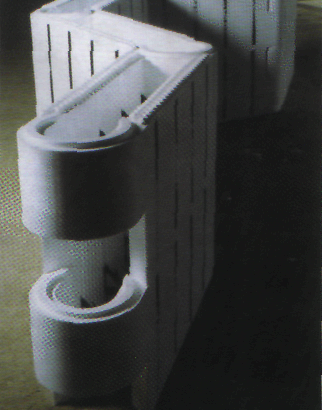

Технология несъемных опалубок представляет собой комбинацию монолитного домостроения и возведения стен из пустотных блоков или крупноразмерных панелей. Основные этапы данной технологии включают возведение участка стены из специальных блоков или панелей, установку арматуры и заполнение бетоном внутренних пустот.

Блоки или панели выполняют функции опалубки и остаются частью стены после заливки бетоном, в отличие от съемной опалубки.

На Западе системы несъемной опалубки распространены, в том числе в странах со сложными климатическими условиями. Они используются для жилых домов, небольших промышленных и хозяйственных построек, с ограничением на 5 этажей.

Главное преимущество несъемных опалубок — их небольшой вес, простая технология и возможность строительства без тяжелой техники. Поэтому владельцы коттеджей часто выбирают этот метод строительства.

В настоящее время самыми популярными материалами для несъемных опалубок являются пенополистирол и ДСП. Однако также существуют и другие перспективные варианты, такие как использование пустотных бетонных блоков с последующим замоноличиванием и армированием некоторых участков стен. Это повышает несущую способность стен, а опалубку здесь заменяют бетонные блоки.

Одной из главных преимуществ несъемной опалубки из пенополистирола является возможность создания многослойной ограждающей конструкции с необходимым сопротивлением теплопередачи за один технологический цикл. Это означает, что стена сразу становится "теплой" и не требует дополнительного утепления. Стена представляет собой «сэндвич» железобетон, покрытый слоями теплоизоляции с обеих сторон. Кроме того, она обладает хорошей звукоизоляцией.

Пенополистирол, используемый в данной конструкции, является горючим материалом, поэтому особое внимание необходимо уделять защитно-декоративным покрытиям с внутренней и наружной стороны стены.

Как упоминалось ранее, опалубочные элементы могут быть представлены в форме блоков (самый распространенный вариант) или панелей. Давайте подробнее рассмотрим эти две конструктивные системы.

Блоки из пенополистирола, используемые как несъемная опалубка, состоят из двух пластин, соединенных специальными зажимами. Пространство между пластинами заполняется бетоном, который после затвердения образует монолитную стену. Для армирования бетона используются вертикальные и горизонтальные стержни из арматуры.

Чтобы сохранить геометрию стен во время заливки бетоном, стяжки должны быть выполнены из определенного материала и иметь определенную форму, чтобы выдерживать давление от свежего бетонного раствора. Для этой цели в пенополистирольных блоках применяют два материала: пенополистирол и специальный пластик, например полипропилен. Стяжки из пластика предпочтительнее, потому что пенополистироль требует более осторожного обращения при заливке бетона.

Базовым элементом блочной системы является стеновой модуль, выполненный в разных размерах. Кроме того, в систему обычно входят угловые блоки (под 90°, с переменным углом), торцевые заглушки и другие элементы, такие как блоки с выступом для кирпичной кладки, конические блоки и др.

Чем больше разнообразие элементов в системе, тем больше возможностей получает архитектор для создания разнообразных фасадов. Блоки являются мелкими элементами, благодаря которым можно легко строить дома с криволинейными планами — с эркерами, закругленными углами и т. д. На рисунке 4.35 показано, как можно создать криволинейную стену из обычных блоков.

Рисунок 4.35 — Использование блоков с переменным углом упрощает создание многоугольных форм

Из-за небольшого веса блоков их можно устанавливать без специализированной строительной техники, что упрощает процесс и не требует от рабочих высокой квалификации.

Блоки монтируются по принципу кирпичной кладки с смещением, что обеспечивает необходимую прочность стены. Благодаря системе замков на кромках блоков, их соединение происходит надежно. Для укрепления вертикальной арматуры и сохранения целостности железобетона используется метод соединения арматуры "внахлест" с использованием механического скрепления вязальной проволокой.

Для того чтобы обеспечить необходимую прочность стен, необходимо правильно выбрать марку бетона и соответствующий класс арматуры. При строительстве можно использовать различные варианты перекрытий: деревянные, монолитные или сборные железобетонные. Однако тип перекрытий определяется проектом. Особое внимание при возведении зданий с использованием несъемной опалубки следует уделить технологии производства бетонных работ, контролируя качество установки арматуры и бетонирования.

Вариант 4.36 – Применение готовой формы из сборных плит из пенопласта для создания стен из монолитного железобетона

Панели из пенопласта, в отличие от небольших блоков, представляют собой крупные элементы, высотой обычно равной высоте этажа, а длиной 2-3 метра. Часть внутренних полостей панелей армирована и залита бетоном, а другие могут использоваться для прокладки коммуникаций.

Готовая форма из блоков из арболита. Блоки из арболита, выступающие в роли готовой формы, могут быть полостными или частично заполненными эффективным утеплителем, например пенопластовым вкладышем (рис. 3.3).

После установки арматурных стержней выполняется заливка полостей бетоном. Это приводит к образованию железобетонного каркаса через боковые отверстия в блоках.

Для областей, которые подвергаются строительно-физическим нагрузкам, применяются цементно-деревянные каркасные панели (ЦДКП). В данном случае следует отметить, что ЦДКП не являются теплоизоляционными материалами, поэтому ограждающая конструкция, создаваемая с использованием этой технологии, нуждается в дальнейшей теплоизоляции.

Тем не менее, данная система обладает существенными преимуществами, в частности, более высокой степенью промышленности всех компонентов системы. При производстве панелей на заводе, между деревянными каркасными плитами устанавливается арматура согласно требованиям на несущую способность.

В процессе заводского монтажа также проводится укладка электропроводки в соответствии с проектом, а также установка инженерных коммуникаций. Таким образом, на стройплощадку доставляется почти готовая панель с уже установленными коммуникациями и арматурой, требуется только ее установить и заполнить бетоном внутренние полости. Установка стеновых элементов осуществляется с помощью крана грузоподъемностью 1 тонна. Все элементы опалубки имеют поверхность, готовую для покраски, облицовки или другой отделки. Перенос большинства технологических процессов в заводские условия позволяет более эффективно контролировать качество и сокращать сроки монтажных работ на стройплощадке.

Строительные технологии развиваются, и сегодня для устройства стен используют опалубку из кирпича или пустотелую облегченную кладку. Такие методы строительства уже давно известны: например, колодцевая кладка, где внутренняя часть стены заполняется легким материалом для утепления (шлак, керамзитовый гравий, пенополистирольные гранулы и т.д.). В настоящее время пустоты в кирпичной кладке часто заполняют пенобетоном плотностью 300-400 кг/м3. Этот материал готовится прямо на строительной площадке (см. рис. 4.37).

Очень популярной становится технология установки защитных конструкций в каркасных зданиях из монолитного пенобетона. Эта технология включает в себя использование керамического или силикатного кирпича для наружной стены, а также гипсокартона для внутренней части. Гипсокартон крепится к легкому металлическому каркасу и служит несъемной опалубкой для заполнения полости пенобетоном.

Иллюстрация 4.37 – Заполнение пустоты в кирпичной стене с применением пенобетона

Пенобетон с плотностью от 300 до 400 кг/м3, изготовленный на основе портландцемента без использования мелкого наполнителя, производится непосредственно на строительной площадке и транспортируется по гибкому шлангу под давлением на место укладки. Во время транспортировки происходит увеличение плотности, что необходимо учитывать при приготовлении пенобетона.

Устройство опалубки

Для возведения промышленных и гражданских зданий, а также сооружений из монолитного бетона, железобетона, и сборно-монолитных конструкций необходимо использовать опалубку.

По своей структуре это конструкции и формы, предназначенные для застывания бетона в процессе изготовления фундаментов, колонн, балок и других элементов из железобетона. Внутри этих форм бетонная смесь затвердевает до достижения расчетной прочности, после чего опалубку удаляют.

При создании бетонных конструкций необходимо учитывать ряд требований к опалубочным системам. В частности, опалубка должна быть устойчивой и прочной, способной выдерживать вертикальные и горизонтальные нагрузки, создаваемые массой бетона, арматурой и внешними факторами. Она также должна иметь достаточную жёсткость для того, чтобы противостоять давлению бетонной массы, не изменяя своей формы. Элементы конструкции должны легко собираться и не деформировать бетон при демонтаже. Кроме того, конфигурация опалубки должна обеспечивать возможность монтажа арматуры и утрамбовки бетона, а также модульность, вариативность и конструктивную простоту для укрупнения бетонированных деталей.

Важно отметить, что ключевым экономическим требованием при устройстве опалубки является её оборачиваемость: чем больше раз она может быть использована, тем выгоднее это с экономической точки зрения.

Основные элементы систем для бетонирования

Важные компоненты опалубки включают: — форму, которая регулирует размеры и качество поверхности; — опорные конструкции, обеспечивающие правильное положение щитов в пространстве; — крепежные устройства, которые поддерживают постоянное взаимное расположение щитов в соответствии с проектом.

Форма опалубки, как правило, представлена опалубочными щитами, которые различаются по материалу, размерам и конструкции соединений. Щиты могут быть изготовлены из: — дерева; — дерево-металлические; — металлические; — пластиковые.

Щиты для опалубки также изготавливают из различных материалов, таких как железобетон, армоцемент и синтетические прорезиненные ткани. Каждый выбранный материал должен обеспечивать оптимальные условия для застывания бетона, контролируя уровни влажности и температуры. Например, для изготовления щитов используется древесина с уровнем влажности около 25%, чтобы не менять влажность бетона во время застывания.

При использовании съемной опалубки, важно минимизировать вероятность скольжения между поверхностью щитов и бетона, чтобы обеспечить гладкую забетонированную поверхность после снятия опалубки. Это позволит сохранить чистоту и готовность щита к дальнейшему использованию.

Помните, что для достижения очень гладкой бетонируемой поверхности часто используют гидрофобные материалы для щитов, а также специальные пленочные покрытия.

Одним из наиболее удобных и популярных материалов для опалубки является дерево. Самым распространенным и доступным видом опалубки является деревянная. Для создания деревянной опалубки можно использовать готовые панели определенного размера, изготовить их самостоятельно или собрать конструкцию прямо во время бетонирования. Для изготовления панелей используется недорогая древесина таких сортов, как сосна, ель, лиственница и береза.

Эти панели отличаются по структурным особенностям поверхности и могут быть: — ребристыми; — плоскими; — рамочными.

Для сборки панелей подходят обрезанные или полуобрезанные доски. Их толщина может варьироваться в пределах от 19 до 25 мм. Используемый лесоматериал подвергается обработке водоотталкивающими средствами или покрывается специальной смазкой.

Параметры для деревянных щитов: — минимальный сорт древесины — 3; — ширина до 150 мм; — влажность не более 25%; — поверхность, в контакте с бетоном, должна быть шлифованной или покрытой.

Основание здания — фундамент В строительстве наиболее сложная задача — это правильное устройство фундамента, который является подземной частью здания, но несет все нагрузки от верхней части сооружения. Чаще всего используются разборные, горизонтально-перемещаемые или несъемные опалубочные системы. Опалубка фундамента устраивается с учетом конструкции надземной части.

Если строение имеет стены из бетона, камня, кирпича, и тяжелые перекрытия, а также неоднородный грунт, или предусматривает подвальное помещение, то оптимальным выбором конструкции будет опалубка для ленточного фундамента.

Несъемная опалубка

Суть конструкции ясна из ее названия. После заливки бетона все элементы остаются на месте, что делает несъемную опалубку неотъемлемой частью всей системы. Она выступает в качестве отделки бетонной основы и может служить гидроизоляцией, отделкой или тепло-звукоизоляцией. При изготовлении используется дешевый и практичный пенополистирол.

Такую опалубку можно применять для строительства кирпичных, блочных зданий, а также для возведения панельных домов. В качестве дополнительной поддержки могут использоваться деревянные или металлические профили.

Как выбрать опалубку

При выборе опалубочной системы следует ориентироваться на тип бетонных конструкций и способ их бетонирования. Например, крупноразмерная опалубка применяется для строительства серийных элементов и создания больших конструкций. А универсальные разборно-переставные системы подходят для изготовления различных монолитных деталей.

Если нужно, наши специалисты помогут подобрать опалубку, проведя экономический анализ, учитывая график строительства, наличие грузоподъемной техники, возможность повторного использования и другие факторы.

Модульная опалубка для объемных перестановок

Модульная опалубка для объемных перестановок представляет собой большой элемент, состоящий из нескольких сегментов.

Сборно-разборная опалубка

Понятие сборно-разборной опалубки предполагает наличие двух типов конструкций опалубки, которые могут быть использованы.

Разновидности и особенности опалубки при монолитном строительстве

Использование бетонирования широко распространено в индустрии промышленного и гражданского строительства. Этот метод применяется для возведения различных сооружений.