Работы по установке опалубки и распалубливанию конструкций являются неотъемлемой частью процесса строительства. Они позволяют создать жесткий каркас для заливки бетоном и обеспечивают безопасность и прочность готовой конструкции. Качественно выполненные работы по установке опалубки и распалубливанию обеспечивают долговечность и надежность строительных объектов.

- Несмотря на то, что работы по установке опалубки и распалубливанию конструкций являются одними из самых трудоемких этапов строительства, они имеют решающее значение для обеспечения прочности и устойчивости здания.

- Установка опалубки является необходимым этапом перед заливкой бетоном, так как она определяет форму и размеры элементов строительных конструкций.

- Распалубливание, в свою очередь, заключается в удалении опалубки после заливки бетона и представляет собой не менее ответственный процесс, который требует точности и аккуратности.

- Опалубка и распалубливание являются основными технологическими операциями при возведении железобетонных конструкций, поэтому их качество и правильное выполнение непосредственно влияют на долговечность и безопасность здания.

- Для успешного выполнения работ по установке опалубки и распалубливанию необходимо обладать специальными навыками и знаниями, а также использовать современное оборудование и технологии.

Распалубливание конструкций

Демонтаж конструкций, хотя и требует меньше времени, чем их изготовление или установка опалубки, все же является одним из основных этапов работы с опалубкой.

Качество демонтажа во многом определяет возможность повторного использования материалов опалубки. При небрежном демонтаже повреждается поверхность обшивки, ломаются доски, а иногда и каркас, гнутся крепления. В результате опалубку приходится ремонтировать или полностью заменять. Поэтому демонтаж следует проводить осторожно.

Демонтаж начинается после достижения бетоном необходимой прочности. Поскольку скорость затвердевания бетона в основном зависит от температуры окружающего воздуха, а также различные бетонные конструкции требуют разной прочности, время, через которое производится снятие опалубки, устанавливается с учетом этих факторов.

Удаление боковых элементов опалубки, не несущих нагрузку от веса конструкции, разрешено только после достижения бетоном прочности, обеспечивающей сохранность поверхности и углов при снятии опалубки, если в проекте строительства нет других инструкций. Обычно боковые поверхности снимают в летнее время через 2-3 дня после заливки бетона, а иногда и раньше. Сокращение времени, в течение которого бетон находится в опалубке, ускоряет работы, позволяет быстрее снимать опалубку и более эффективно использовать ее.

Снятие опалубки у железобетонных конструкций происходит только после того, как бетон достигнет необходимой прочности, обеспечивающей целостность конструкции после снятия опалубки.

Таблица приводит требуемую прочность бетона при снятии опалубки в зависимости от фактической нагрузки на конструкцию:

Необходимая прочность бетона при снятии опалубки

| Конструкции для строительства | Требуемая прочность бетона (в % от проектной) при фактической нагрузке в % от нормативной | |

| более 70 | 70 и менее | |

| Конструкции с использованием напряженной арматуры | 100 | 80 |

| Строения, расположенные в вечномерзлом грунте, а также столбы | 100 | 80 |

| Несущие конструкции (балки, бруски, плиты) пролетом 6 м и более | 100 | 80 |

| Несущие конструкции пролетом до 6 м | 100 | 70 |

| Плиты пролетом до 3 м | 100 | 70 |

Допускается разборка железобетонных конструкций и их частичная нагрузка в случае, если прочность бетона ниже указанной в таблице, но не менее 50% от проектной и не менее 100 кг/см 2 для арматуры классов А-I и А-II, а также 150 кг/см 2 для арматуры класса А-III.

Удаление опалубки, поддерживающей несущие конструкции, допускается после достижения указанной в таблице прочности бетона (см. таблицу выше). Однако леса и опоры могут быть сняты только после снятия боковой опалубки и осмотра разобранных конструкций и колонн, которые их поддерживают. Полная расчетная нагрузка на разобранную конструкцию разрешается только после того, как бетон достигнет проектной прочности.

Разрешается снимать опалубку, которая держит вес бетона конструкций, укрепленных с помощью несущих сварных каркасов, только после того, как бетон достигнет 25% проектной прочности. Большие конструкции снимают опалубку в предписанные сроки, учитывая необходимый тепловой режим затвердевания бетона, предусмотренный проектом строительства.

Монтаж арок и сводов, а также тонких конструкций (например, сводов-оболочек), требует особой осторожности, особенно при работе с балочными конструкциями пролетом более 8 метров. После снятия опалубки и лесов внезапное воздействие собственного веса может негативно повлиять на конструкцию, поэтому необходимо предварительно плавно и равномерно опустить поддерживающие леса. Этот процесс, называемый раскружаливанием, осуществляется путем ослабления клиньев, опускания домкратных винтов и выпуска песка из цилиндров.

Раскружаливание проводится в несколько этапов, в зависимости от длины пролета и веса конструкции.

Поддерживающие опалубку балочные конструкции опускаются одновременно по всей длине пропорционально прогибам от собственного веса.

Перед началом раскружаливания сводов с затяжками, оснащенными муфтами или другими устройствами для натяжки, необходимо натянуть затяжки.

Для раскружаливания арок и обычных сводов следует начать от замка и провести их симметрично в обе стороны, по направлению к пятам.

Раскружаливание перекрытий круглых резервуаров и воронок бункеров производится путем опускания опор, расположенных в центре конструкции, и последующего движения по концентрическим рядам к периметру. При этом опоры каждого концентрического ряда опускаются одновременно.

При удалении поэтажных стоек, поддерживающих опалубку забетонированных перекрытий многоэтажных зданий, необходимо соблюдать следующие правила:

- Стойки опалубки перекрытия, находящегося непосредственно под бетонируемым перекрытием, необходимо оставить на месте и не удалять.

- Можно удалять лишь частично стойки опалубки следующего нижележащего перекрытия, при этом под всеми балками и прогонами пролетом 4 м и более оставляют "стойки безопасности", расположенные одна от другой на расстоянии не более 5 м;

- Если прочность бетона этих перекрытий достигла проектной, то можно полностью удалять стойки опалубки остальных нижележащих перекрытий.

| Инструменты для распалубливания |

|

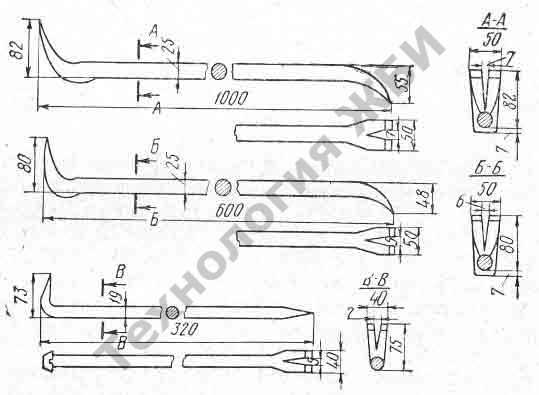

При демонтаже опалубки применяется набор инструментов, который включает в себя кусачки, гаечные ключи и комплект ломиков длиной 1; 0,6 и 0,3-0,35 м. Лапки ломиков расщеплены и используются в качестве гвоздодеров. Большой ломик используется для выполнения операций, требующих больших усилий, таких как отбор прижимных и кружальных досок; средний размер подходит для выбивания клиньев и отборки щитов; маленький ломик нужен для создания щелей между элементами опалубки, в которые затем заводятся более крупные ломики. Для соединения двух рабочих нужен набор из двух больших ломиков, двух средних и одного маленького.

Для снятия опалубочных панелей используются коленчатые распалубочные рычаги. Рычаг для снятия панелей, установленных на двух уровнях, имеет металлическую штангу 1, изогнутую под прямым углом, с двумя роликами 8. Ролики двигаются по упорной пластине 4, закрепленной на верхней панели 6. Короткая часть рычага соединена с обоймой 2, установленной на прогоне панели 3 нижнего уровня, а длинная часть имеет петлю 7 для крюка подъемного крана.

| Коленчатые механизмы для снятия опалубочных панелей, установленных на двух (а) и одном (б) уровнях |

|

| 1 — металлическая штанга, 2 — обойма, 3 — нижняя панель, 4 — опорная пластина, 5 — облицовка щита, 6 — верхняя панель, 7 — петля, 8 — ролики, 9 — штырь (I — положение механизма до отрыва панели, II — то же, после отрыва) |

При подъеме (положение II) угол штанги 1, с роликами 8, встречается с металлической пластиной 4 верхней панели 6. Это приводит к тому, что конец короткого отрезка давит на прогон нижней панели 3 и отделяет ее от бетона, после чего опалубочную панель ,5, поднятую на штанге 1, перемещают в новое положение.

Для снятия одноярусных панелей используется специальный рычаг с восемью роликами, закрепленными на коротком плече штанги. Обойма, присоединенная к горизонтальному прогону панели, соединена с штангой в месте ее перегиба. Металлическая пластинка врезана в обшивку щита с бетонной стороны. Выдергивая и поворачивая рычаг (в положении II), пластинка прижимается к бетону, отрывая панель. Таким образом, конструкции остаются сохранными в процессе снятия панелей.

Ручное отрывание опалубочных панелей требует значительных усилий и приводит к простоям оборудования. Использование трактора для снятия панелей обычно приводит к их поломке.

- Технология бетона

- Процесс производства сборных железобетонных конструкций и деталей

- Общие вопросы сборного железобетона

- Подготовка бетонных смесей

- Производство смесей для бетона

- Перевозка бетонной смеси

- Подготовка арматуры

- Изготовление опалубки

- Подготовка и формование бетона для изделий

- Подготовка форм для бетона

- Формование бетонных изделий

- Ускорение процесса затвердевания бетона

- Уход за свежим бетоном

- Снятие опалубки с конструкций

- Исправление недостатков при заливке бетона

- Обеспечение техники безопасности на производстве

- Отделка лицевых поверхностей изделий из бетона

- Снятие опалубки, складирование и хранение готовой продукции

- Контроль качества на производстве

- Армирование и формование предварительно напряженных изделий

- Особенности производства различных видов бетонных и железобетонных изделий

- Заливка бетоном различных конструкций

- Работа с бетоном в зимних условиях

- Изготовление элементов из легкого бетона

- Производство изделий из силикатного и бесклинкерного бетона

- Производство бетонных и железобетонных изделий на полигоне

- Общие правила техники безопасности и противопожарные мероприятия на стройке

Проектирование опалубочных работ

Перед тем, как приступить к возведению опалубки, необходимо спроектировать каждый бетонный элемент. Проектирование включает определение размеров, формы, типа опалубки, а также необходимых крепежных, уплотнительных элементов. Даже для частного строительства необходимо иметь представление о размерах системы, необходимых креплениях и других деталях.

Для начала следует изучить ГОСТ Р 52085-2003, в котором описаны требования к опалубочным элементам: их размеры, формы, нагрузки, функциональное назначение. Определите, какая форма необходима, какие характеристики должна обладать. Существует множество различных систем опалубки и методов их монтажа. Далее мы рассмотрим различные виды опалубок и их применение для различных объектов.

Важно учитывать нагрузку на сооружение во время заливки бетона. Это включает в себя вес опалубки, вес бетонной смеси, гидростатическое давление и другие факторы. Эти данные важны для выбора подходящего типа конструкции, ее прочности и материала несущих элементов.

При использовании определенной опалубки обычно предоставляются рекомендации и таблицы для определения размеров компонентов. Эти таблицы основаны на расчетах нагрузок, материалов и других параметров. При монтаже вспомогательных сооружений для монолитных перекрытий, например, определяются размеры, расположение брусков, стоек, раскосов, пластин. Для расчетов опалубки для фундаментов используются различные формулы. Все зависит от конкретного типа вспомогательной конструкции.

Для обеспечения максимальной надежности и уверенности в расчетах, рекомендуется обратиться к опытному инженеру или специалисту по опалубочным работам. Они проведут детальный расчет с учетом всех необходимых параметров.

Работы по установке опалубки и распалубливанию конструкций играют важную роль в строительном процессе. Опалубка служит для создания временной формы, в которую затем заливают бетон для создания желаемых конструкций. Правильно установленная опалубка обеспечивает точность размеров и геометрии сооружения, что является ключевым моментом для обеспечения качественного исполнения работ.

Распалубливание конструкций также не менее важный этап строительства. Этот процесс подразумевает удаление опалубки после заливки бетона и достижение необходимой прочности конструкции. Качественное распалубливание позволяет избежать повреждения бетонных поверхностей и предотвращает появление дефектов в конструкции.

Работы по установке опалубки и распалубливанию конструкций требуют профессиональных навыков и внимательного отношения к деталям. Важно следить за соблюдением всех технологических процессов, чтобы гарантировать долговечность и надежность строительного объекта. Кроме того, необходимо учитывать особенности каждого конкретного проекта для оптимального выполнения работ.

Подбираем вид опалубки

Выбор подходящего типа опалубки зависит от нескольких факторов: конструктивной особенности здания, бюджета, требований к поверхности, доступности материалов и дргуих технических и экономических аспектов. Ниже приведены распространенные типы опалубки, которые применяются при строительстве как частных, так и промышленных объектов.

Деревянная опалубка

Подходит для большинства типов бетонных сооружений, отличается относительной доступностью, невысокой стоимостью. Деревянная опалубочная система обеспечивает ровную поверхность бетона. Монтаж, распалубка не требуют специальных инструментов.

Изготавливают несущие элементы из древесины с влажностью до 25%. Собирают деревянную опалубку из досок, древесностружечных и древесноволокнистых плит. Для стоек и опор, поддерживающих прогоны, используют хвойные породы деревьев. Чтобы щиты были водостойкими, применяют бакелизированную фанеру или листовые стеклопластики. Бруски для соединения и крепеж изготавливают из осины или ольхи.

Для того чтобы избежать прилипания бетонного раствора к щитам, их защищают специальной пленкой или рубероидом. Правильно смонтированное опалубочное сооружение обеспечивает необходимую форму, размеры и поверхность бетонных элементов, а также удерживает бетонную смесь до достижения необходимой прочности.

Металлическая опалубка

Изготовлена из стальных или алюминиевых деталей. Эта система обладает высокой прочностью и долговечностью, что делает ее идеальной для крупных или сложных конструкций. Металлическая опалубка может быть использована многократно, но она дороже, чем деревянная.

Существует несколько типов металлической опалубки:

- щитовая — сделана из стальных щитов, которые соединяются между собой болтами или замками;

- каркасная — состоит из стальных труб, которые обшиваются фанерой или другим материалом.

Металлическая система более прочная и долговечная по сравнению с деревянной. Она также более устойчива к воздействию окружающей среды, не требует дополнительной защиты от влаги и солнца. Подходит для возведения монолитных перекрытий, стен, колонн и фундаментов.

Железобетонная опалубка

Этот тип конструкции относится к несъемным системам, поскольку железобетонная вспомогательная конструкция становится неотъемлемой частью стены. Формирование сооружения из железобетона осуществляется с помощью двух армированных бетонных панелей, которые производятся на заводе. Толщина каждой панели может достигать до 7 сантиметров. Панели соединяются между собой, образуя каркас для заливки раствора.

После завершения опалубочных работ достаточно установить каркас и заполнить его бетоном. В результате получается прочная монолитная стена, не требующая демонтажа вспомогательных конструкций. Железобетонная форма применяется для возведения стен в подвалах, цокольных этажах, при строительстве подземных переходов, паркингов, подпорных стен и других подобных сооружений.

Пневматические конструкции

Инновационная технология в строительстве, пневматическая опалубка (или пневматическая формовочная система), использует давление воздуха или газа для создания временной опоры вокруг арматуры перед заливкой бетонной смеси. Эта методика обеспечивает высокую точность и эффективность в строительном процессе, позволяя создавать сложные, нестандартные формы бетонных конструкций. Часто используется там, где традиционные опалубочные методы могут быть ограничены. Пневматическая опалубка открывает возможности для уникальных, сложных форм бетонных конструкций, таких как арки, витые столбы, куполы и другие нестандартные элементы.

Система пневматической опалубки представляет собой надувные мешки или подушки, размещенные вокруг арматуры или других элементов поддержки. Под воздействием воздуха или газа, поступающих под давлением, мешки расширяются, принимают необходимую форму и создают опалубку для бетона. Раствор наносится методом напыления с соблюдением заданной толщины слоя.

Пневматическая опалубка способна адаптироваться к различным рельефам поверхности, обеспечивая высокую точность формирования бетонных конструкций. Применение пневматической системы может значительно сократить время проведения опалубочных работ, что, в свою очередь, приводит к увеличению производительности стройплощадки.

Скользящая (подвижная) система

Подвижная опалубка — это передвижная структура, состоящая из двух одинаковых по размеру щитов, расположенных параллельно друг другу и изготовленных из металла или бетона. Одно из основных преимуществ подвижной системы заключается в возможности непрерывного строительства. В процессе заливки бетона подвижная опалубка движется вверх.

После застывания бетона не нужно разбирать опалубку. По мере застывания бетона конструкция перемещается вверх, и новый слой бетона заливается в открытые пространства. Этот процесс повторяется до завершения конструкции.

Использование скользящей системы при опалубочных работах позволяет добиться высокой точности размеров и форм бетонных конструкций. Отсутствие необходимости разбирать систему после каждой заливки уменьшает риск деформаций и способствует созданию высококачественной поверхности. Этот метод подходит для различных вертикальных конструкций, включая здания и мостовые опоры.

Скользящая опалубка адаптируется к высоте и форме проекта, что позволяет строить даже самые сложные и нестандартные конструкции. Однако для успешной реализации этой технологии необходимо обладать специализированным оборудованием и техническими знаниями. Поэтому лучше всего обращаться к квалифицированным специалистам для использования этого метода.

Катучая опалубка

Методика напоминает скользящую опалубочную систему, однако в случае горизонтальной конструкции движение происходит по горизонтали. Бетонная смесь заливается там, где планируется создание горизонтальной структуры. Бетон постепенно приобретает нужную прочность. Временная форма остается на месте в течение этого периода.

Когда бетон достигает необходимой прочности, все элементы перемещаются на следующий участок для заливки. Этот процесс может быть автоматизирован специальной техникой. Действие повторяется на других участках, пока не будет завершено все покрытие или горизонтальный элемент.

Для частного строительства данная сложная технология не очень подходит из-за требования специальных навыков и использования сложной техники. Однако, она идеально подходит для возведения подпорных стенок, туннелей, коллекторов для подземных сооружений и коммуникаций. Этот метод позволяет экономить время и материалы, так как не требует сборки и разборки опалубки после каждой заливки. Плавное перемещение компонентов и непрерывное распределение бетона обеспечивают ровное и качественное покрытие.

Подъемно-переставная опалубка

Аналогична системе скольжения. Отличие заключается в том, что в подъемно-переставной конструкции используются краны, лифты для проведения опалубочных работ. Компоненты системы крепятся к специальным механизмам или направляющим, которые позволяют поднимать и перемещать их вертикально во время бетонирования.

Процесс подъема может быть осуществлен с применением лифтов, шестерен, гидравлических систем, что позволяет автоматизировать и ускорить процесс. Конструкция перемещается вверх по мере набора бетоном прочности. Это позволяет создавать вертикальные бетонные элементы без необходимости разборки/сборки опалубки на каждом этапе. Технология обеспечивает высокую точность и геометрию сооружений благодаря контролируемому подъему и перемещению формирующих элементов.

Метод использования подъемно-переставной опалубки широко распространен в строительстве различных высотных сооружений, таких как здания, мосты, туннели, башни и другие проекты, требующие вертикальных бетонных элементов. Этот метод позволяет ускорить процесс строительства, сократить затраты на труд, обеспечить высокое качество конструкций и повысить общую эффективность строительства.

Несъемная опалубка

Один из востребованных способов установки опалубки для частного строительства. Несъемная структура представляет собой ящик из панелей и арматуры, который заполняется бетоном. После полного застывания смеси, элементы становятся частью забетонированного строения. Такая опалубочная система может выполнять функции утепления, гидроизоляции, декоративной отделки и прочее.

Для работ с опалубкой используются различные материалы: вспененный полистирол, деревобетон (арболит), стальной профилированный настил, стеклянные и керамические блоки и другие.

Обычно для создания таких конструкций используется пенополистирол. Пластины соединены при помощи перемычек и профилей. Этот материал можно приобрести в виде готовых блоков или вырезать с помощью нагретой металлической проволоки. Блоки и панели из пенополистирола собираются вручную, без применения специальной техники, в отличие от, к примеру, железобетонных опалубок. Чтобы обеспечить надежность, стыки проклеивают тонким слоем раствора.

Конструкции из полистирола помогают уменьшить теплопотери здания, обеспечивают звукоизоляцию, а также защищают от плесени и грибков. Благодаря быстрому монтажу и отсутствию необходимости в распалубливании, сроки сдачи объектов сокращаются. Эта технология применяется при строительстве многоэтажных зданий, промышленных сооружений и других объектов.

Опалубочные работы

Использование бетона и железобетона в современном строительстве широко распространено из-за их высоких физико-механических показателей, устойчивости к температурным и влажностным воздействиям, возможности создания необходимых конструкций сравнительно простыми технологическими методами, использования (за исключением стали) местных материалов и относительно невысокой стоимости.

По способу изготовления бетонные и железобетонные конструкции можно разделить на:

· сборные — изготавливают заранее на заводах, комбинатах и площадках, доставляют на строящийся объект и устанавливают в готовом виде;

· монолитные — возводятся на строящемся объекте в соответствии с проектом;

Сборно-монолитные конструкции представляют собой разновидность, при которой сборную часть производят на заводах, транспортируют и устанавливают на объекте, после чего бетонируют монолитную часть этой конструкции в проектном положении.

Использование железобетона в виде монолитного и сборно-монолитного является эффективным при возведении различных типов конструкций, таких как массивные фундаменты, подземные части зданий, стены, перекрытия, пространственные конструкции, сейсмостойкие здания и многие другие объекты. Установка сборных конструкций относится к монтажным работам.

Технологический процесс возведения монолитных конструкций можно разделить на ряд процессов, включая изготовление, установку и разборку опалубки, изготовление и монтаж арматуры, а также изготовление, укладку и уход за бетоном.

Опалубка — это временная конструкция для заливки бетонной смеси, которая позволяет создать необходимую форму и размеры бетонного элемента. Работы, связанные с установкой опалубки, называются опалубочными.

Эффективная опалубка должна:

· обеспечивать требуемое качество бетонной поверхности;

· быть прочной и долговечной;

· и т.д.

Опалубки изготавливаются из различных материалов:

· из дерева (включая водостойкую фанеру, доски, ДВП, ДСП);

· из металла (листовая и профильная сталь);

· из прорезиненных тканей;

· из армоцемента и железобетона (несъемные);

Самыми эффективными оказываются не опалубки из одного материала, а их комбинированные варианты, где используются уникальные свойства различных материалов. Для защиты деревянной опалубки применяют синтетические покрытия, что увеличивает ее срок службы и качество бетонной поверхности. Существуют опалубки, где на металлическую основу наносят полипропиленовую пленку. Также используются опалубки, состоящие из слоев полипропилена, пенопропилена и алюминиевой основы. Эти опалубки обладают следующими преимуществами: низкая влагопоглощаемость, устойчивость к механическим повреждениям, долговечность, отличное сцепление с бетоном, значительное снижение массы, упрощенная очистка поверхности и отсутствие антиадгезионной смазки.

Использование композитов с токопроводящим наполнителем позволяет создавать покрытия, которые можно регулировать в зависимости от уровня теплового воздействия на бетон.

Количество раз, которое можно использовать опалубку, определяется оборачиваемостью. Инвентарная опалубка отличается от стационарной или несъемной, которая используется только для одной конструкции.

Древесные опалубки можно использовать от 5 до 10 раз, водостойкую фанеру и пластик — от 50 до 100 раз, стальные — от 100 до 700 раз.

Разборно-переставная опалубка состоит из готовых элементов: щитов, коробов и стоек, и используется для бетонирования фундаментов, балок и плит перекрытий, а также стен.

Рис.8.1. Деревянная разборно-переставная опалубка для фундамента:

1 – щит; 2 – стойки; 3 – раскрепляющая планка; 4 – подкос; 5 – клин.

Металлическая разборно-переставная опалубка конструкции ЦНИИОМТП широко применяется. Она состоит из 10 типоразмеров металлических щитов, уголков, швеллеров и стальных листов толщиной 2 мм. Из этих отдельных щитов можно собрать формы самых разнообразных конструкций, соединение элементов производится при помощи металлических клиньев. Основное преимущество заключается в большой оборачиваемости (100-200 раз).

Для уменьшения адгезии (прилипания бетона к опалубке) применяются специальные антиадгезионные эмульсии.

Блок-форма представляет собой жесткую, цельносъемную, как правило, металлическую конструкцию, используемую для бетонирования однотипных фундаментов. Существуют блок-формы, которые могут трансформироваться и быть использованы для бетонирования нескольких типов фундаментов. Иллюстрация представлена на рисунке 5.5. в главе 5.

Применение такой конструкции оправдано с экономической точки зрения, если необходимо бетонировать более 50 однотипных фундаментов. Оборачиваемость здесь составляет 200-250 раз.

Для создания крупнощитовой опалубки используют опалубочные панели, соответствующие размерам бетонируемой ячейки здания. На рисунке 8.2 показана унифицированная крупнощитовая опалубка, разработанная ЦНИИОМТП для бетонирования монолитных зданий с определенным расстоянием между стенами, толщиной и высотой этажа.

Рисунок 8.2. Унифицированная крупнощитовая опалубка:

1 – направляющая бетона; 2 – стяжка; 3 – тяж; 4 – подмости; 5 – щит; 6 – вертикальная ферма; 7 – регулируемая оттяжка; 8 – домкрат; 9 – подмости для установки внешнего щита.

Описанный вид опалубки представляет собой разборные секции, имеющие форму П-образных и Г-образных элементов. Благодаря особой конструкции этих секций, они способны сдвигаться внутрь. Этот тип опалубки чаще всего используется при возведении монолитных многоэтажных зданий, что позволяет одновременно бетонировать стены и перекрытия. Одна такая опалубка может быть использована до 200 раз.

На рисунке 8.3 изображена унифицированная объемно-переставная опалубка конструкции ЦНИИОМТП, где:

1 – опалубка маяков; 2 – центральная вставка; 3 – Г-образный щит; 4 – распалубочный винт; 5 – шарнирный распалубочный механизм; 6 – регулируемый подкос; 7 – катки; 8 – винтовой домкрат; 9 – подмости торцевых стен; 10 – щит торцевой стены.

Этот вид опалубки бывает трех типов: скользящая, подъемно-переставная и катучая.

Данный вид опалубки находит применение при изготовлении монолитных многоэтажных зданий, ядер жесткости, труб, силосов, градирен и других вертикальных сооружений, высота которых превышает 40 м, а толщина стен составляет не менее 25 см.

Такая формовочная конструкция имеет два слоя высотой 1,2 м, которые жестко закреплены вдоль периметра.

Рис.8.4. Унифицированная формовочная конструкция ЦНИИОМТП:

1 – козырек; 2 – домкрат; 3 – домкратная рама; 4 – рабочий пол; 5 – домкратный стержень; 6 – щиты формовочной конструкции; 7, 8 – внутренние и внешние подвесные подмости.

В отличие от других формовочных конструкций – скользящая формовочная конструкция не отделяется от застывшего бетона, а непрерывно скользит благодаря усилию домкратов и специальной конструкции щитов. Скорость подъема зависит от скорости набора прочности бетоном и составляет 3-4 м в сутки.

Применяется при строительстве сооружений большой высоты с постоянным и переменным поперечным сечением (например, трубы, у которой с увеличением высоты меняется диаметр).

Для подъемно-переставной опалубки используются наружные и внутренние щиты, которые при подъеме требуют частичной разборки для замены отдельных элементов.

Рис.8.5.Схема подъёмно-переставной опалубки:

1 – шатёр-тепляк; 2 – мачта; 3 – система подъёма рабочей площадки; 4 – рабочая площадка; 5 – наружные опалубочные щиты; 6 – внутренние опалубочные щиты; 7 – бетоноукладчик; 8 – отверстие для подачи бетона.

Этот метод применяется при строительстве линейных сооружений с постоянным сечением, как, например, монолитных тоннелей.

При заливке бетона опалубку перемещают горизонтально, обычно по рельсам, по мере застывания бетона.

Рис.8.6. Катучая опалубка для бетонирования проходных каналов:

1 – рама внешней опалубки; 2 – складная металлическая рама внутренней опалубки; 3 – устройства для сборки и складывания опалубки; 4 – подпорная плита; 5 – вальцовка.

Это вид разборной опалубки, применяемый для бетонирования куполов и сводов, изготовленный из прорезиненной ткани. Полотно опалубки закрепляют на фундаменте и накачивают воздух внутрь. Пневматическая опалубка занимает заданное положение и способна выдерживать монтажные нагрузки. После этого опалубку армировать и наливают на нее пескобетон. Чтобы снять опалубку после достижения бетоном необходимой прочности, прекращают подачу воздуха внутрь.

Рис.8.7. Схема бетонирования оболочки на пневмоопалубке:

а) – Первый этап – закрепление пневмоопалубки на фундаменте; б) – Второй этап – подъём пневмоопалубки в проектное положение; в) – Третий этап – укладка арматурных сеток; г) – Вариант третьего этапа – подъём опалубки вместе с арматурными сетками; д) – Четвертый этап – набрызг бетонной смеси; е) – Пятый этап – распалубливание оболочки; 1 – фундамент; 2 – пневмоопалубка; 3 – подача воздуха; 4 – арматурные сетки; 5 – набрызг бетонной смеси; 6 – оболочка.

Существует два способа возведения оболочек: пневмостатический (см.рис. 8.7.) и пневмодинамический, при котором на не надутую опалубку укладывают арматуру и бетон, а затем подают воздух и поднимают все материалы в проектное положение.

Пневмоопалубку также можно использовать в качестве катушечной опалубки (например, для изготовления коллекторов).

Среди них можно выделить формы оболочки, которые остаются в конструкции после бетонирования. Они изготавливаются из железобетонных плит, армоцементных листов, пластика с отделанной поверхностью, стальных листов, стеклоцементных плит, тканой стальной сетки. Их еще называют несъемными опалубками.

Железобетонные, армоцементные и стеклоцементные опалубки используются для бетонирования монолитных конструкций с большими поверхностями. Иногда они могут служить как декоративное или защитное покрытие. Опалубка-облицовка сочетает в себе декоративные и защитные функции.

Несъемные опалубки (армоцементные и железобетонные) установлены так, чтобы их габариты не увеличивались после бетонирования монолитных конструкций. Внутренняя поверхность несъемной опалубки шероховата и имеет анкеры.

Железобетонная несъемная опалубка – это плоские, ребристые, профильные элементы из бетона, укрепленные стальными сетками, которые используются для заливки бетоном стен подвалов, насосных станций и фундаментов. Металлическая несъемная опалубка, в свою очередь, применяется для плотин ГЭС.

Существуют также жестко соединенные с пространственным арматурным каркасом несъемные опалубки, известные как "чемоданы" (арматурно-опалубочные блоки).

Рис.8.8. Схема арматурно-опалубочного блока:

1 – опалубочный щит несъемной опалубки; 2 – выпуски арматуры из опалубочного щита; 3 – арматурный каркас.

Этот метод применяется для стен, поверхность которых не требует особого качества. Сетка обычно имеет размер 5х5 или 8х8 мм и крепится к армокаркасу скрутками или сваркой.

Также существуют стеклоцементные опалубочные плиты.

Толщина опалубки составляет δ=12-20 мм, а основной размер — 210х210 см. Существует два вида опалубки: с гидроизоляцией и для облицовки. Опалубка с гидроизоляцией используется в агрессивных средах, а опалубка для облицовки имеет гладкую или рельефную поверхность и используется для отделки работ.

8. 3. Работы по армированию.

Поскольку затвердевший бетон плохо сопротивляется растяжению и изгибу, для усиления в растянутых зонах конструктивных элементов используется арматура. Арматура бывает стержневая, проволочная или из прокатных профилей.

Стержневая арматура производится горячей прокаткой, а проволочная — холодным волочением. По профилю различают гладкую и периодического профиля. Арматура периодического профиля имеет рифленую поверхность, обеспечивающую лучшее сцепление с бетоном.

Обычно, конструкции укрепляются отдельными стержнями, сетками или каркасами различной формы. Эти материалы могут быть связаны (с помощью гибкой проволоки) или сварены друг с другом.

Отдельную категорию составляет применение жесткой стальной арматуры в виде тавровых балок и других изделий для укрепления высотных зданий и специальных конструкций, а также дисперсной арматуры, такой как рубленое стекло или проволока (используемая в тонких конструкциях), и асбест (например, в асбестоцементных плитах).

Наиболее распространены следующие типы сварки:

· контактная (включая контактно-точечную и контактно-стыковую сварку) – при прохождении электрического тока через стержень с сопротивлением, происходит выделение тепла, которое плавит металл в месте контакта и сваривает их вместе;

Электродуговая сварка основана на образовании электрической дуги между свариваемым металлом и электродами; она широко используется в строительных условиях;

Электродуговая сварка с ванной является одним из видов электродуговой сварки; она применяется для сварки стержней больших диаметров; арматурные стержни укладываются в графитовую или медную формочку под слоем специального порошка – флюса, и производится сварка стержней с помощью электродной проволоки.

Рис.8.9. Виды сварки арматуры:

а) – контактная; б) – электродуговая внахлёст; в) – электродуговая встык; г) – ванная; 1 – арматурные стержни; 2 – точки сварки; 3 – сварной шов; 4 – накладка; 5 – ванночка; 6 – флюс.

В строительстве применяются различные виды арматурных изделий. Некоторые из них приведены на рис.8.10.

Рис.8.10. Виды арматурных изделий:

1) — Плоские сетки; б) — рулонные сетки; в) — плоские каркасы с односторонним и двусторонним расположением продольных стержней; г) — пространственные каркасы; д) — пространственные каркасы круглые; е) — монтажные петли; ж) — закладная деталь; 1 — продольные стержни; 2 — поперечные стержни; 3 — анкерующие стержни.

Соединение арматурных стержней происходит с использованием электродуговой или ванной сварки (по необходимости).

При установке арматуры в опалубку важно соблюдать проектную толщину защитного слоя бетона. Для этого используются фиксаторы различных типов:

· коротыши (отрезки стержней);

· подставки из арматуры — "лягушки" и "козелки";

· пластмассовые, капроновые, оцинкованные фигурные элементы.

Рис.8.11. Способы и устройства для создания защитного слоя бетона:

1) – Формирование защитного слоя в железобетонной балке; 2) и 3) – Виды "лягушек" (для нижней арматурной сетки); 4) – "козелок" (для верхней арматурной сетки); 5 – опалубка; 6 – короткие стержни; 7 – удлиненные стержни; 8 – бетонная прокладка; 9 – защитный слой.

Фиксаторы устанавливаются каждые 1-1,5 метра. Каркасы весом до 100 кг устанавливаются вручную, а свыше 100 кг — с использованием крана. Легкие каркасы устанавливаются в заранее установленную опалубку, а тяжелые (с арматурой диаметром более 16 мм) — устанавливают до устройства опалубки.

Особенности установки предварительно напряженной арматуры.

Использование предварительного напряжения позволяет увеличить нагрузку на конструкцию или, при сохранении прежней нагрузки, сократить количество используемой арматуры и/или уменьшить размеры конструкции. Суть метода заключается в том, что в предварительно напряженных конструкциях зона, предназначенная для растяжения, уже подвергается сжатию еще до их установки и воздействия на них рабочих нагрузок. Перед тем как бетон в конструкциях начнет испытывать растяжение от эксплуатационной нагрузки, необходимо сначала устранить предварительное сжатие.

Применяются два основных способа осуществления предварительного напряжения:

· Натяжение арматуры до заливки бетонной смесью в конструкцию;

· Заливка и натяжение арматуры сразу после заливки бетона и достижения им не менее 70% прочности.

Существует несколько методов натяжения арматуры:

· Механический — обычно при помощи гидравлических домкратов;

· Тепловая обработка — использование свойства стали удлиняться при нагревании;

· Электротермомеханическая обработка — это сочетание двух первых методов.

Применяют напрягаемую арматуру в виде отдельных стержней, прядей, канатов и проволочных пучков.

Нравится материал? Сохраните его в закладках (CTRL+D) и поделитесь с друзьями:

Интересные и нужные сведения о строительных материалах и технологиях

Заливное оборудование — это временная конструкция, которая окружает блок, который будет залит бетоном, и в который заливают бетонную смесь. Оно обеспечивает размеры и форму блоков, которые вместе образуют размеры и форму всей конструкции. Поверхности блока, которые покрываются заливным оборудованием, называются заливаемыми поверхностями, а отношение площади заливаемой поверхности блока S (м2) к его объему V (м3) — коэффициент заливаемой поверхности Кз (м2 /м3 ):

Данный показатель отражает масштабность конструкций. При К 1 м2/м3, это относится к тонкостенным. Для массивных бетонных плотин (Красноярская, Братская, Усть-Илимская) Коп= 0,15-0,30; для блоков здания ГЭС — Коп =0,4-0,6 м2/м3. В отдельных конструкциях (стенки, бетонные крепления) Коп > 1,0 и может достигать 5,0 м2/м3 (колонны, балки, перекрытия). Согласно практике, средний расход опалубки для гидротехнических сооружений составляет (в т2/м3): для массивных плотин- 0,26; для массивных частей здания ГЭС — 0,68; для шлюзов- 0,43; в целом для гидроузлов- 0,5 м2/м3.

Внутри опалубленного пространства бетонная смесь затвердевает, превращаясь в бетон. После достижения бетоном определенной прочности, опалубка может быть снята. Этот тип опалубки называется съемной.

Некоторые типы опалубки не удаляются, а оставляются в бетоне как часть конструкции. Такую опалубку называют несъемной

Процесс удаления съемной опалубки называется распалубкой. Сроки распалубки определяются соответствующими техническими условиями и правилами, учитывая сохранность и устойчивость бетонируемых конструкций.

После того, как бетонная конструкция гидротехнического сооружения наберет прочность не менее 1,5 МПа и будут соблюдены требования теплового режима, можно производить снятие опалубки. Опалубочные щиты очищают от бетона и грязи, ремонтируют и повторно используют для опалубливания других блоков. Повторное использование опалубочных щитов называется оборачиваемостью опалубки. Для разных типов опалубки оборачиваемость различается: от 8-10 для деревянной опалубки до 50 для металлической.

Таким образом, комплекс работ по опалубке включает:

• изготовление опалубочных щитов на специализированных предприятиях — опалубочных цехах лесозаводов или деревообрабатывающих мастерских;

• транспортировку до места установки;

• установку и крепление щитов в необходимом положении;

• демонтаж защитных щитов (распалубка);

• проведение очистки и ремонта защитных щитов.

Согласно своему назначению, защита должна отвечать следующим требованиям:

• быть жесткой, не подверженной изменениям в пространстве под воздействием нагрузок при укладке бетонной смеси (в пределах допустимых отклонений в соответствии со строительными нормами и правилами);

• обеспечивать точность размеров строительной конструкции (в зависимости от требований к конструкции);

• гарантировать плотность соединений между отдельными щитами и исключать утечку цементного раствора;

• обеспечивать удобство сборки, демонтажа, распалубки и очистки, то есть технологичность и низкую трудоемкость.

Использование опалубки является неотъемлемой частью работы с бетоном на различных типах строительства. Однако каждый вид строительства имеет свои специфические требования к опалубке, и поэтому типы и конструкции опалубки также различаются.

Гидротехническое строительство отличается большими объемами бетонных работ, большими размерами блоков для бетонирования, простотой форм блоков и их повторяемостью. Поэтому одно из основных требований к опалубке в гидротехническом строительстве — максимальная оборачиваемость, технологичность сборки, установки и разборки. Именно поэтому для бетонирования массивных сооружений широко используются такие типы опалубки, как сборно-разборная щитовая и сборно-разборная консольная.

В некоторых частях сооружений применяются специальные требования к опалубке, которые вытекают из требований к поверхности бетона, на которую она будет наноситься. Например, к поверхностям водосливных плотин требуются повышенная прочность бетона на внешней поверхности и стойкость против кавитации. Для этого используются специальные виды опалубки.

Виды и типы опалубки

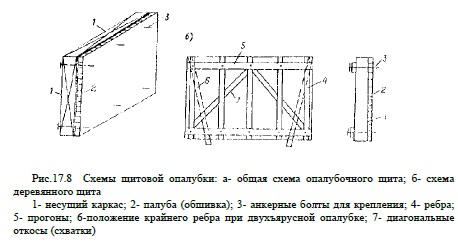

Съемная опалубка состоит из несущего каркаса, сплошного настила, соприкасающегося с бетоном (называемого палубой), элементов крепления каркаса и палубы, а также крепления щита на месте установки (рис. 17.8). Опалубка может быть деревянной, металлической, деревометаллической, бетонной или железобетонной в зависимости от материала изготовления щитов.

Первые три типа опалубки относятся к съемным. Бетонная и железобетонная опалубка, а также специальная металлическая (используемая для облицовки различных труб, отверстий и штраб) относятся к несъемным и остаются в конструкциях в качестве элементов. В зависимости от конструктивных особенностей, условий разборки и крепления опалубка подразделяется на следующие типы: разборно-переставную (щитовую), подъемно-переставную (консольную), передвижную (катучую), скользящую и стационарную.

Опалубка разборно-переставная (щитовая) представляет собой набор отдельных деревянных или деревянно-металлических щитов (см. рисунок 17.9), которые крепят на месте установки с помощью тяжей. Тяжи закрепляются к анкерам или выпускам из ранее уложенного бетона, либо к другим жестким конструкциям (например, к армокаркасам). В зависимости от возможности установки опалубки вышележащего блока с снятием или без снятия опалубки нижележащего блока (яруса) различают одноярусную и двухъярусную (многоярусную) опалубку (см. рисунок 17.9).

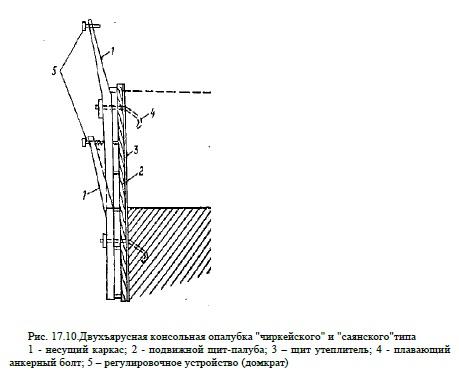

Подъемно-переставная (консольная) опалубка по конструкции самого щита незначительно отличается от щитовой. Основное различие заключается в типе крепления. В щитовой опалубке для крепления используются тяжи, занимающие внутреннее пространство блока, в то время как в консольной опалубке такие тяжи отсутствуют.

Установка опалубки осуществляется при помощи несущего каркаса, выполненного в виде консольных балок или ферм и крепящегося к нижележащему блоку с использованием анкеров, заложенных в нижележащий блок. Как и штатная опалубка, эта конструкция может быть одноуровневой или двухуровневой (многоуровневой). Наиболее широкое распространение в гидротехническом строительстве получила двухуровневая опалубка "чиркейского" или "саянского" типа (рис. 17.10).

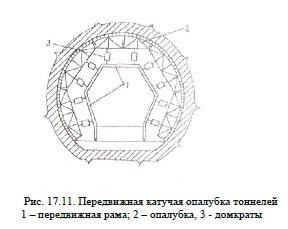

Описываемая конструкция передвижной (катучей) опалубки представляет собой передвижную тележку, которая обычно перемещается по рельсам и несет в себе рамы с прикрепленными к ним щитами. На тележке установлены домкраты, которые позволяют установить опалубочные щиты в нужное положение согласно проекту. Те же самые домкраты, которые поддерживают щиты во время заливки бетоном, используются для снятия щитов после заливки (распалубка) и перевода их в транспортное положение (см. рисунок 17.11).

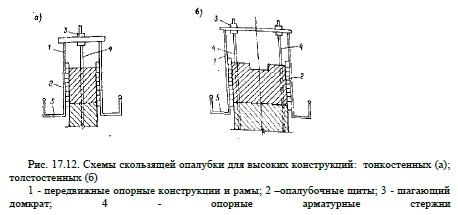

Система перемещаемых щитов, установленных на специальных направляющих (см. рис.17.12), называется скользящей опалубкой. Этот тип опалубки широко используется для заливки бетона в высокие конструкции постоянного сечения, такие как трубы, трубопроводы ГЭС, стены и другие.

Стационарная опалубка — это опалубка, которая собирается на месте из отдельных элементов, таких как доски и брусья.

Она используется для опалубливания элементов сооружений с сложной формой, таких как переходные криволинейные участки, колена отсасывающих труб, прискальные блоки и т. д. Она состоит из тех же элементов, что и щитовая опалубка.

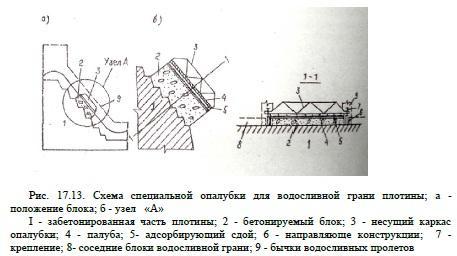

В гидротехническом строительстве кроме перечисленных видов, также используется съемная опалубка различных видов, включая специальную опалубку для бетонирования водосливных граней плотин (опалубку водосливных граней о.в.г.) (рис. 17.13).

Этот тип опалубки представляет собой большие щиты, которые покрывают весь водосливной пролет, не имеют никаких креплений и выпусков в пролете, и закрепляются вне водосливного пролета на участке разделительных быков.

Для укрепления верхнего слоя бетона на поверхности опалубки наносят влагопоглощающий (адсорбирующий) слой, который впитывает часть свободной воды из бетона во время затвердевания, тем самым уменьшая водоцементное отношение в верхнем слое бетона и повышая его прочность. Этот вид опалубки называется адсорбирующим.

Практика применения такой опалубки показывает значительные качественные преимущества бетона, уложенного в адсорбирующей опалубке. Поверхность такого бетона отличается от обычного. Она ровная, гладкая, без песчаных включений, пор и пустот, образующихся из-за воздушных пузырьков, застрявших во внешнем слое бетона.

Эти поверхности не нуждаются в дополнительной обработке (такой как торкрет, штукатурка, затирка). Прочность бетона, уложенного в адсорбирующей опалубке, в среднем выше обычной на 30-60%, Значительно увеличивается плотность, что ведет к увеличению морозостойкости и водонепроницаемости. В качестве материала для адсорбирующей облицовки опалубки можно использовать различные легковесные деревоволокнистые плиты, листы картона, геотекстиль.

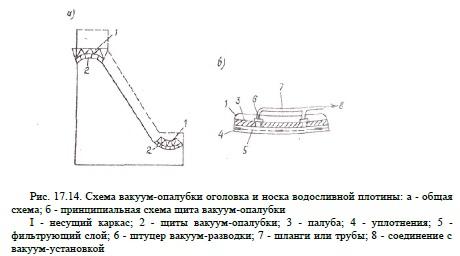

Для криволинейных участков водосливных пролетов (на оголовках и носках) используют вакуум-опалубку с той же целью (см. рис. 17.14.).

Щиты для бетонирования данного типа опалубки имеют внутреннее закрытое пространство, которое связано с поверхностью бетона через фильтровальный слой. С помощью вакуумного насоса в этом закрытом пространстве создается вакуум (разрежение). Через фильтровальный слой происходит отсасывание части свободной воды и воздуха из верхнего слоя бетона, что приводит к его дополнительному уплотнению и укреплению за счет уменьшения водоцементного отношения.

При оптимальных условиях вакуумирование способно улучшить качество бетонного слоя до глубины 20-25 см и извлечь из него 15-17% избыточной влаги, добавленной в бетонную смесь при затвердении. Бетон, подвергнутый вакуумированию, обладает значительными преимуществами по сравнению с обычным. Увеличенная плотность обеспечивает высокую устойчивость к износу и воздействию влаги и мороза, что повышает его долговечность. Более того, увеличенная прочность бетона в раннем возрасте позволяет ускорить демонтаж опалубки и увеличить темпы бетонирования.

Виды несъемной опалубки

К несъемной опалубке относится такая конструкция, которая закрепляется на месте после заливки бетона и становится неотъемлемой частью сооружения. Она может быть собрана из бетонных, железобетонных или металлических элементов (плит, балок, коробов, облицовок, сеток и др.). В зависимости от типа опалубки, она может выполнять только роль формы для заливки бетона или также участвовать в работе будущего сооружения. В первом случае конструкция опалубки и ее армирование рассчитываются только на условия заливки бетона. Во втором случае — дополнительно на условия работы сооружения с учетом расположения основной арматуры внутри нее.

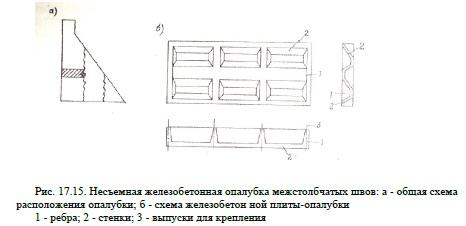

Примерами первого вида опалубки являются плиты и балки из бетона и железобетона, которые используются для опалубки между блоками и столбами, при разделении на секции, для укладки уплотненного бетона и других целей. В работе используются металлические сетки в межблочных швах (см. рисунок 17.15).

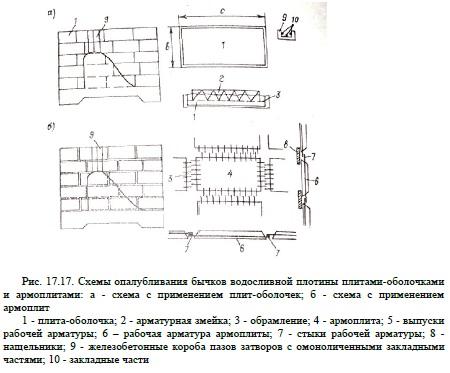

В качестве примера второго типа опалубки можно привести плиты-оболочки, армированные плиты, закладные части, обтекаемые бетоном, наружные и внутренние облицовки из металла для бетонных и железобетонных конструкций (см. Рисунки 17.16, 17.17).

Использование железобетонной опалубки, безусловно, имеет более высокую стоимость по сравнению со съемной опалубкой. Однако это оправдывается в случаях, когда это позволяет значительно увеличить скорость строительства сооружений и снизить затраты труда и других ресурсов.

Основными нагрузками, на которые должна выдерживать опалубка, являются: горизонтальное статическое боковое давление бетонной смеси; горизонтальные динамические нагрузки от вибрации при заливке бетонной смеси; вертикальные нагрузки от оборудования, инженерных коммуникаций и транспортных средств (при их наличии).

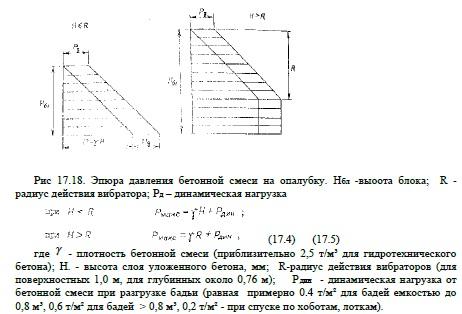

Общая горизонтальная нагрузка может быть рассчитана на основе эпюры максимального бокового давления в зависимости от высоты бетонируемого блока (рис.17.18):

Характеристики вертикальной нагрузки зависят от конкретных условий технологии выполнения работ, однако зачастую ее можно не учитывать.

Основными расчетными элементами опалубки являются обшивка (палуба), ребра, прогоны, тяжи и анкеры крепления. Обшивку, ребра и прогоны рассчитывают как однородную конструкцию на прочность и проверяют на максимально допустимый прогиб. Для наружных поверхностей бетона этот прогиб не должен превышать 1/400 пролета, а для внутренних — 1/250.

Определение потребности предприятий по производству опалубки

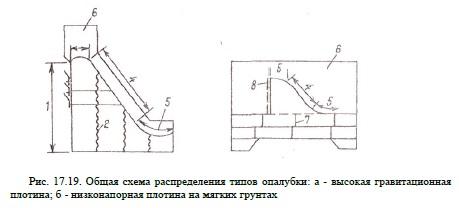

Для определения видов и размеров опалубки для каждого сооружения разрабатывают схемы опалубливания, где указываются основные виды опалубки и их размеры. Исходя из этой схемы определяют объемы работ по изготовлению и монтажу опалубки различных видов (рис. 17.19).

Для производства различных видов опалубки предусмотрены соответствующие предприятия в составе производственной базы.

Деревянную опалубку изготавливают в специализированных мастерских, а железобетонную — на заводах или полигонах по производству сборного железобетона.

Производительность этих предприятий зависит от интенсивности бетонных работ и оборачиваемости данного типа опалубки. Мощность предприятий обычно рассчитывается на среднемесячную потребность опалубки данного типа в пиковый год строительства.

Аналогичным образом определяется и потребность в железобетонной опалубке.

Особенности демонтажа опалубки перекрытий

Демонтаж опалубочной системы для перекрытий также имеет свои особенности. Скорость разборки зависит от нескольких факторов:

- Бренда используемого бетона;

- Времени года, когда происходит демонтаж;

- Толщины бетонного раствора.

В теплый период времени можно удалить опалубку перекрытия через 3-4 дня, но продолжать строительные работы рекомендуется не ранее чем через 21 день. В осенне-зимний период срок застывания бетона увеличивается из-за низкой температуры и повышенной влажности окружающей среды.

Суть демонтажа конструкции для заливки перекрытий заключается в ее разборке. При этом необходимо соблюдать правила безопасности труда. Если опалубочная система перекрытий оснащена специальными падающими головками, процесс демонтажа ускоряется и упрощается. Начинать разборку можно после того, как раствор наберет прочность не менее чем на 70 %.

Расчет конструкций для бетонирования перекрытий

Для избежания проблем с установкой конструкций для бетонирования перекрытий необходимо провести точный расчет. Он зависит от высоты будущего сооружения и толщины бетонного слоя. Также нужно учесть необходимое количество пиломатериалов, если используется деревянная съемная опалубка.

В основе каждой системы для заливки перекрытий лежат стойки, которые могут быть телескопическими или объемными. В зависимости от высоты работ, формы бетонируемой конструкции и ее веса подбираются определенные стойки, и рассчитывается расстояние между ними. В заводском варианте опорные элементы изготавливают из прочной стали с антикоррозийным покрытием для защиты. По высоте они регулируются с помощью винтовых или гидравлических механизмов. Если же вам нужно собрать опалубку быстро и из подручных материалов, можно использовать обычные деревянные бруски в качестве опорных стоек.

При работе с заводскими опалубочными системами необходимо учитывать предельную и рекомендованную рабочую нагрузку, чтобы избежать повреждения опорных элементов и аварийных ситуаций. Для расчета необходимого количества вертикальных стоек следует разделить общую массу перекрытия, щитов и балок на показатели рабочей нагрузки стойки. Кроме того, важно правильно расположить стойки на стройплощадке, чтобы равномерно распределить нагрузку на каждую из них. Несоблюдение этого правила может привести к перекосу конструкции и ухудшению качества литья.

Например, если необходимо залить перекрытие толщиной 0,4 метра в помещении 4 х 5 м площадью 20 м 2 , то приблизительный расчет для конструкций из телескопических опор может выглядеть следующим образом:

- На каждый квадратный метр требуется 1 опора, таким образом общая потребность составит 20 телескопических опор.

- В соответствии с требованиями по охране труда, каждую опору необходимо устанавливать на треногу. Следовательно, нам также понадобится 20 треног.

- Для установки деревянных балок необходимо иметь унивилки, в количестве равном числу опор – то же 20 штук.

- При расчете балок учитывается 3,5 погонных метра балки на каждый квадратный метр площади. Таким образом, нам потребуется 70 погонных метров балки.

Для повышения надежности опалубочной системы рекомендуется закрепить фанерные листы к балкам при помощи саморезов, как советуют опытные мастера. В принципе, упомянутой выше информации достаточно для самостоятельного расчета опалубочной системы, но лучше всего доверить эту процедуру профессионалам. Специалисты нашей компании смогут быстро рассчитать опалубку по вашим потребностям и предложить широкий ассортимент комплектующих.