Опалубка для заделки узлов сборных железобетонных элементов КПД — это специальная конструкция из досок, металлических элементов или других материалов, которая используется для заливки бетоном соединений и узлов бетонных конструкций.

Она служит для обеспечения необходимой формы, размеров и геометрии бетонных элементов, а также защищает их от деформаций и воздействия внешних факторов во время заливки и отверждения бетона.

- Опалубка для заделки узлов сборных железобетонных элементов КПД создает прочную и герметичную оболочку вокруг узлов, обеспечивая их надежное крепление и защиту от внешних воздействий.

- Используется для заливки бетоном соединений между элементами и формирования жесткой конструкции.

- Опалубка может быть изготовлена из дерева, металла, пластика или композитных материалов в зависимости от требований к конкретному проекту.

- Важным элементом опалубки являются герметичные формы и уплотнители, которые предотвращают проникновение бетона внутрь узлов и гарантируют их долговременную надежность.

- Опалубочные системы обладают высокой степенью адаптивности и могут быть легко настраиваемыми под любые геометрические особенности конструкции, что позволяет создавать разнообразные формы и конфигурации элементов КПД.

Что представляет собой опалубка для заделки узлов сборных железобетонных элементов кпд

6.3. Процесс возведения подземной части КПД.

Установка подземной части включает в себя ряд технологических комплексов:

— выемка котлованов (траншей) и подготовка основания;

— сборка конструкций подвала.

В случае с крупнопанельными зданиями, выбор типа фундамента зависит от передаваемых нагрузок на основание, несущей способности грунта и гидрогеологических условий:

— ленточные, из сборных железобетонных плит и блоков;

— свайные, с монолитным или сборно-монолитным ростверком;

— безростверковые свайные фундаменты;

— плитные, в виде сплошной (монолитной или сборной) плиты.

Самой распространенной конструкцией являются ленточные фундаменты из сборных железобетонных опорных плит и блоков, которые могут быть уложены в виде непрерывных или прерывистых лент. Помимо опорных элементов, такие фундаменты включают блоки фундаментных стен.

Надфундаментная часть крупнопанельных зданий собирается из цокольных панелей наружных и внутренних стен, а также панелей перекрытий.

Установка опорных плит и блоков фундаментных стен производится от захвата. Их монтируют последовательными горизонтальными рядами по всему захвату. Установку на захвате начинают с укладки угловых и опорных блоков, расположенных по осям секций или на пересечениях продольных и поперечных осей стен здания.

Для укладки фундаментных плит необходимо выровнять песчаную подушку толщиной не менее 50мм. Точное положение плит относительно разметки и отметок имеет решающее значение для последующего монтажа блоков, поэтому необходима тщательная проверка. Промежуточные плиты и блоки устанавливаются по натянутому шнуру между маячными блоками или плитами.

Для заполнения промежутков между опорными плитами используются бетон, песок или местный грунт. Монтаж плит и блоков осуществляется вдоль ленты на кран. Для прокладки коммуникаций в фундаментных стенах между блоками предусматриваются проёмы или отверстия.

Установка фундаментных блоков и плит является надежным способом, не требующим временного крепления. Однако для обеспечения пространственной устойчивости сборного фундамента, стеновые блоки укладываются с переплетом вертикальных швов как вдоль возводимой стены, так и на пересечениях продольных и поперечных стен. Размер переплета должен составлять не менее 0,4 высоты фундаментного блока. Между верхом опорных плит и между рядами блоков могут быть установлены армированные швы (толщиной 30…50мм) или железобетонные пояса (100…150мм).

Для остальных типов фундаментов используются стандартные технологии.

6.4. Создание подвальных помещений в зданиях.

Перед началом установки сборных конструкций подземной части здания необходимо выполнить строительные работы по устройству фундаментов и обратной засыпке пазух, а также планировке обратной подсыпки грунта с трамбованием под полы технического подполья и другие работы по подвалу.

Для установки стеновых панелей необходимо:

— выровнять верхнюю плоскость фундаментов и определить монтажный горизонт;

— установить растворные маяки под каждую стеновую панель;

— провести инструментальную геодезическую разбивку осей стен подполья, вынести риски и нанести их на элементы фундаментов для ориентации монтируемых панелей.

Монтаж подземной части здания выполняется с использованием кранов на рельсовом ходу, самоходных стреловых кранов, башенных кранов.

Существует два способа монтажа конструкций:

А) Монтаж с опережающей установкой панелей наружных стен. В этом случае для временного крепления и проверки конструкций используются наклонные связевые системы, такие как подкосы, струбцины, угловые схватки и другие. Метод монтажа ячейками обеспечивает последовательное возведение элементов подвальной части зданий с созданием геометрически устойчивых систем. При этом используется свободный метод монтажа элементов. Технологическая последовательность монтажа элементов выглядит следующим образом:

— установка железобетонных стеновых блоков в качестве анкеров для временного крепления панелей наружных и внутренних стен;

-монтаж панелей наружных стен дальней от крана половины захватки;

— монтаж элементов лифтового узла;

— установка внутренних поперечных и продольных стен на половине захватки;

— монтаж внешних стен ближней половины захватки;

— установка внутренних продольных и поперечных стен на этой же захватке;

— сборка элементов входа;

— демонтаж монтажного оборудования, удаление анкерных блоков;

— установка перекрытия.

Б) Первоначальная установка внутренних стен. Монтаж выполняется методом ограниченной свободы и включает применение группового монтажного оборудования в виде горизонтальных связующих систем. Технологическая последовательность монтажа элементов:

— внутренние стены;

— наружные стены;

— элементы лифтовых шахт;

— элементы лестничной клетки;

После завершения монтажа подземных конструкций здания, на захватке начинаются дополнительные работы, такие как уплотнение и монолитное заполнение вертикальных стыков, обработка стыков между конструктивными элементами, установка пристенного дренажа и вертикальной гидроизоляции.

При использовании обоих методов захватки принимается одна или две секции. Работы выполняются двумя сменами комплексной бригадой из 12-15 человек, включающей два звена монтажников по 4-5 человек, звено сварщиков (2 человека), плотников (2 человека) и бетонщиков (4-5 человек). Разделение на звенья условное, так как рабочие должны владеть смежными специальностями из-за частой смены характера работ или малых объемов работ.

При разработке технологических карт на монтажные работы необходимо включать требования по контролю положения устанавливаемых элементов в плане и по высоте в соответствии с нормативными требованиями (СНиП 3.01.03.- 84 и СНиП 3.03.01.-87). Допустимые отклонения разбивочных осей и установленных конструкций имеют следующие параметры:

— для зданий с двумя секциями отклонения между крайними разбивочными осями по длине составляют +/- 6мм;

— для зданий с тремя секциями соответственно +/- 8мм;

— отклонения между крайними разбивочными осями по ширине здания +/- 3мм;

— смещение осей стеновых панелей в нижнем сечении относительно разбивочных осей +/- 8мм;

— в верхнем сечении отклонения по вертикали +/-10мм;

— допустимое уменьшение площади опирания на панели +/- 10мм.

На каждом этапе установки, проводится выполнение исполнительной геодезической схемы, которая документально регистрирует положение установленных элементов относительно разметочных осей. Это позволяет учитывать накопление ошибок и корректировать положение элементов при установке последующих элементов.

Входной контроль качества включает в себя проверку геометрических размеров и состояния собранных конструкций, доставляемых на объект. Не допускаются отклонения от геометрических размеров длины, высоты и толщины панелей более 5мм для внешних и внутренних стен; сколы бетона углов и краев более 5мм; наличие трещин шириной более 0,2мм; отколы более 60мм на каждый метр края (при глубине откола >6мм).

При выполнении работ особое внимание следует уделять сварочным работам и антикоррозионной защите металлических соединительных деталей.

Технология строительства верхних этажей жилых многоэтажных домов

Построение верхней части многоэтажных жилых домов осуществляется с использованием двух- или трехцикличных технологий. При двухцикличной технологии все процессы выполняются одновременно: установка панелей и внутренние строительные работы (1 цикл) — отделочные работы (2 цикл). Трехцикличная технология предполагает более отдельное выполнение строительных процессов: 1 цикл — установка здания; 2 цикл — внутренние работы; 3 цикл — отделочные работы.

Строительство общественных зданий осуществляется с использованием трехцикличных и многоцикличных технологий, например, с выделением 4 циклов для установки оборудования и пусконаладочных работ.

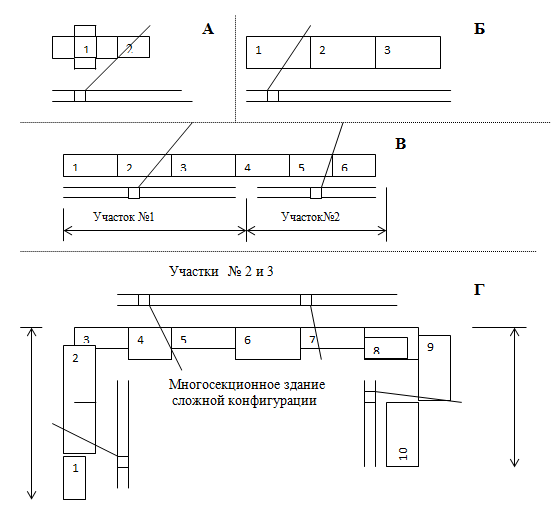

Главной особенностью пространственных параметров процесса сборки зданий является захватка. Обычно за захватку принимается одна секция. Если здание состоит из нескольких секций, то оно может быть разбито на монтажные участки. Согласно установившемуся опыту, здания до 6 секций считаются одним участком, 8 секций — двумя участками и так далее. При этом каждый монтажный участок представляет собой отдельный процесс, который имеет свои параметры, сроки завершения, условия финансирования и прочее.

Сборочный процесс занимает определенное количество времени, чтобы собрать одноэтажный раздел, и это занимает от 0,75 до 1,25 дней. Обычно сборка железобетонных конструкций производится в три смены, где работают по 4 монтажника и один электросварщик. Дополнительная группа монтажников (2 монтажника и 1 электросварщик) работает только в первую смену и занимается сборкой металлических конструкций, таких как ограждения лестниц, балконы, лестницы, крыши и другое.

Параллельно с монтажом проводятся работы по созданию вертикальных и горизонтальных стыков между элементами стен. Только при соблюдении этого условия возникает возможность начать установку последующих элементов: внутренних стеновых панелей — после уплотнения, защиты от воздуха и утепления стыков между панелями внешних стен; установку панелей внешних стен следующего этажа — после выравнивания вертикальных стыков между всеми конструктивными элементами нижележащего этажа. Работу по укладке стыков выполняют изолировщики (2 человека) и бетонщики (3 человека), работающие в первую смену.

Способ монтажа конструкций – этажный, при этом соблюдаются границы захваток и используется временное крепление для обеспечения устойчивости и пространственной жёсткости. Элементы собираются на каждой захватке по принципу «на кран» в определенной последовательности: сначала объёмные элементы (тюбинги шахт лифта, сантехкабины), затем панели наружных и внутренних стен, перегородки и самонесущие элементы (вентблоки и электропанели), далее лестничные площадки и марши, стенки лоджий, панели перекрытий и элементы мусоропровода.

Установка панелей наружных стен требует выполнения многоэтапных работ по соединению стыков. Этот процесс включает в себя закладку гернита, наклейку гидроизоляционных и воздухозащитных лент, установку водоотбойных изделий и устройство теплоизоляционного слоя. Данные работы выполняются группой герметиков (2 человека) изнутри здания.

Герметизация стыков осуществляется снаружи здания при помощи навесных площадок, устанавливаемых на перекрытии монтируемого этажа, или после завершения монтажа здания при помощи навесных люлек.

Эффективное производство сборных бетонных элементов по новой технологии — Кассетная опалубка Бабочка

Герметизация и заделка стыков зданий кпд

При размещении стыков в здании (горизонтальных или вертикальных) они отличаются по конструкции и методам заделки.

Для заделки стыков открытого типа сначала тщательно просверливают шов на глубину паза, заполняя его просмоленной паклей изнутри. Для обеспечения водонепроницаемости стыка используется изоляция из 1-2 слоев рубероида на битуме, а затем стык с внутренней стороны покрывается инвентарной опалубкой-нащельником.

Для уникальной герметизации вертикальных стыков между панелями используют различные методы: забивают паклей, проконопачивают просмоленным паклевым жгутом, пористой резиной; наклеивают на него полосу из одного слоя рубероида на битумной мастике; устанавливают термовкладыш; проконопачивают внутренние швы паклей, смоченной в цементно-известковом растворе; затем колодец между стеновыми панелями заполняют бетоном и уплотняют.

Для закрытого типа стыков используется конопатка снаружи после заполнения паза-колодца легким бетоном. Для этой цели можно использовать просмоленный канат или жгуты из пакли. Паклю вводят в зазор стыка постепенно и проталкивают вглубь до упора, затем ее сильно уплотняют металлической лопаткой или специальным пневматическим инструментом.

Высокое качество производства работы по герметизации стыков целесообразно производить по окончании монтажа здания при возведении полносборных жилых домов.

Работники, изолирующие стыки наружных стеновых панелей, проводят герметизацию с использованием полиизобутиленовых мастик. Они могут выполнять эту работу как с навесных люлек, так и с передвижных вышек.

Опалубка для заделки узлов сборных железобетонных элементов является важным элементом в процессе строительства. Она представляет собой металлическую или деревянную конструкцию, которая используется для формирования и поддержания жидкой бетонной смеси во время заливки. Опалубка обеспечивает необходимую форму и размеры элементов, а также защищает их от внешних воздействий.

Ключевая роль опалубки заключается в обеспечении качественного заделывания узлов сборных железобетонных элементов. С помощью опалубки строители могут точно воспроизводить заданные габариты и конфигурацию элементов, что является важным для обеспечения прочности и надежности конструкции.

Использование опалубки способствует увеличению производительности работ и снижению затрат. Благодаря опалубке происходит экономия бетона, ускоряется процесс заливки, улучшается качество поверхности элементов, что в итоге позволяет сэкономить время и ресурсы на строительстве.

Классификация типов опалубки и их характеристика

Опалубкой называется конструкция, временно используемая для формования монолитных бетонных и железобетонных конструкций. Она состоит из формы, поддерживающих лесов и крепежных устройств.

В зависимости от материала, опалубка может быть различной:

Деревянная опалубка изготавливается из древесины с влажностью не выше 25%. В производстве используются доски, древесностружечные и древесноволокнистые плиты.

Металлическая опалубка создается из стальных листов толщиной 1,5-2 мм и прокатных профилей с быстроразъемными соединениями. Металлические части деревометаллической опалубки также изготавливаются из стальных листов.

Железобетонные конструкции — плиты-оболочки, которые используются в качестве опалубки перед заливкой бетона. Они являются внешней частью сооружения и монолитно связаны с ним.

Армоцементная опалубка представляет собой плиты толщиной 15-20 мм, изготовленные из мелкозернистого бетона с проволочной арматурой.

Система скользящей (подвижной) опалубки используется для бетонирования высоких сооружений с компактной формой плана, которая остается неизменной по высоте.

Катучая опалубка — это опалубочная форма с механическим устройством для складывания и перемещения. Она устанавливается на щитках или тележках и передвигается по рельсовому пути.

Конструкция подъемно-переставной опалубки включает в себя две конические оболочки — внешнюю и внутреннюю, — подвешенные к радиальным направляющим, которые прикреплены к кольцевой раме, подвешенной на петлях к шахтному подъемнику.

Несъемная опалубка, или опалубка-оболочка, представляет собой тонкостенную форму, которая используется в процессе бетонирования и затем служит для облицовки. Несъемная опалубка взаимодействует с монолитным бетоном и является частью расчетного сечения конструкции.

Пневматическая (надувная) опалубка — это разновидность разборно-переставной опалубки, изготовленная из специализированных резиновых и других материалов. Пневматическую опалубку раскрывают в виде оболочки и закрепляют перед использованием.

ЗАДЕЛКА СТЫКОВЫХ СОЕДИНЕНИЙ СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

Прочность, пространственная жесткость и устойчивость сооружения зависят от качества заделки монтажных стыков железобетонных конструкций.

Заделка стыков включает в себя такие процессы, как сварка и защита закладных деталей от коррозии, замоноличивание стыков раствором или бетонной смесью, а также герметизация стыков (особенно для стеновых панелей). Трудоемкость заделки стыков составляет 75-80% общей трудоемкости монтажа плит перекрытий и стеновых панелей.

Для начала сварки арматурных выпусков и закладных деталей необходимо провести проверку их правильного расположения и тщательно очистить от грязи, ржавчины и льда. Для сварки выпусков арматурных стержней в стыках и узлах сборных железобетонных конструкций используются различные методы в зависимости от их диаметра: нахлёстом или с накладками для стержней диаметром 8-20 мм, а для стержней диаметром более 20 мм применяется полуавтоматическая ванная сварка на постоянном токе ().

После сварки поверхность сварных соединений должна быть гладкой, с мелкими чешуйками и не должна иметь подрезов, недоваров, пор и других видимых дефектов. Сварщик, осуществляющий сварку, ставит клеймо на сварные стыки и заносит данные о выполненных сварочных работах в журнал.

Для оценки качества шва в зависимости от вида соединения проводят осмотр, сверление и травление кислотой дефектов шва для устранения непроваренных участков. Отклонения внутренних дефектов могут быть обнаружены с помощью ультразвукового или гамма-дефектоскопии.

Для обеспечения надежности соединений необходимо защищать металлические части от коррозии. Повреждение металла от коррозии в основном происходит вследствие электрохимических реакций. Возникновение трещин в бетоне ускоряет процесс коррозии металла, приводящий к разрушению бетона.

Электрохимический метод защиты металла от коррозии заключается в нанесении на его поверхность покрытия из расплавленного металла, такого как цинк, который имеет более отрицательный потенциал, чем сам металл.

На строительной площадке противокоррозионные покрытия наносят с помощью передвижной установки (). Для обеспечения лучшего сцепления покрытия с основанием сварные швы и закладные детали прогревают пламенем газовой горелки до 200-300°C. Необходимая толщина покрытия (от 0,1 до 1,5 мм) достигается за 2-3 прохода по одному месту.

Одним из перспективных методов сокращения трудозатрат при заделке стыков и увеличения надежности соединений колонн многоэтажных зданий является применение бессварных клеевых стыков. При этом следует помнить, что при использовании таких стыков необходимо учитывать

При использовании обычной сварки, в бетоне появляются трещины из-за сварочных напряжений, и заделка таких стыков составляет 40-80% общих затрат на монтаж каркасных конструкций.

За последние годы в строительстве начали применять различные типы бессварных стыков, сотовые стыки являются наиболее технологичными. Арматурные элементы колонн монтируются с использованием специальных кондукторов в уже имеющиеся гнезда, их торцы покрываются склеивающим материалом, таким как полимеррастворы на эпоксидной смоле или коллоидно-цементный клей.

Результаты исследований НИИЖБ показали, что применение эпоксидного полимерного раствора позволяет сократить время выполнения стыка на 5%, а также обеспечивает быстрое приобретение прочности швов, что уменьшает технологические перерывы при монтаже каркасных конструкций. Применение бессварных клеевых соединений возвышения многоэтажных зданий позволяет снизить себестоимость монтажа на 10-12%.

Учитывая рассредоточенный характер размещения стыков, наиболее эффективно использовать растворонасосы, пневмонагнетатели, установки "Пневмобетон", шприц-машины, винтовые насосы для нанесения клеевой смеси для заделки стыков.

Механизированная заделка стыков требует в 4 раза меньше времени, чем ручная заделка.

В промышленных зданиях с одним этажом присутствуют соединения между колоннами и фундаментами, колоннами и фермами, фермами и плитами перекрытий, а также плитами перекрытий и стеновыми панелями.

Сборные конструкции многоэтажных производственных зданий заделывают после завершения всех работ по проверке конструкции, сварке и антикоррозионной защите.

Для достижения высокой плотности бетона в стыке используется метод подачи бетонной смеси в струе сжатого воздуха. Смесь уплотняется за счет аэродинамического эффекта. При заполнении стыков между колоннами зазор между их верхними частями размером не менее 40 мм заполняют прочным бетоном марки не ниже М300.

При сборке соединений в сборных безбалочных перекрытиях объем бетона, укладываемого между столбом и капители, может достигать 1 кубического метра, а расход монолитного бетона может составлять до 28% от общего объема. Поэтому для заполнения соединений необходимо использовать бетононасос или применять раздельный метод заливки бетонной смесью с использованием растворонасосов в заранее уложенный материал.

Монолитное соединение пространственных конструкций является ключевым этапом монтажного процесса, который обеспечивает цельность и прочность сооружения, искусственно разделенного на монтажные элементы.

При сборке конструкций или сразу после завершения процесса монтажа производят закладные части или арматурные выпуски. Важно помнить, что при длительном сохранении конструкции в несобранном виде могут возникнуть пластические деформации в сборных элементах.

Иногда полностью заделывают швы, включая замоноличивание, во время монтажа (например, при поэтапном монтаже купольных крыш). Для замоноличивания швов обычно применяют бетонную смесь на крупнозернистом песке и быстроотверждающие цементы марок не ниже М400. М500.

Последовательность состыковки швов зависит от структуры оболочки и выбранного метода ее сборки. Например, при сборке плоских оболочек с двойной кривизной необходимо проводить состыковку швов без перерыва от угловых зон к центру оболочки. Независимо от структуры оболочек, при их установке необходимо учитывать, что статическая работа пространственной конструкции во время сборки существенно отличается от напряженно-деформированного состояния полностью собранной конструкции.

Чтобы ускорить процесс замоноличивания пространственных конструкций, используют быстротвердеющие цементы для заполнения швов. В случае необходимости, особенно при высоких температурах, прогревают монтажные швы поверхностными пластинчатыми электродами. Чтобы избежать пересушивания бетона, прогрев проводят в течение 15-16 часов при температуре около 45°С с постепенным увеличением температуры не более чем на 7-8°С в час.

При выполнении монтажа соединений между внешними панелями крупнопанельных зданий или между вешалками производственных зданий производится уплотнение, которое предотвращает проникновение воздуха и влаги в помещение. В жилых крупнопанельных зданиях стыки () обычно заполняют в следующей последовательности: после выравнивания и окончательного закрепления панели укладывают теплоизоляцию, сваривают встраиваемые части, сваривают или соединяют монтажные выступы, заполняют вертикальные полости стыка бетонной смесью и укладывают внешние герметизирующие прокладки. Из-за воздействия температурных изменений стыки периодически подвергаются кратковременным деформациям, поэтому очень важно надежно уплотнить соединения между стеновыми панелями. Для этой цели используют пороизол гидроизоляционный и мастику изол, полиизобутиленовые мастики УМ-40 и УМС-50 и тиоколовую мастику У-ЗОМ.

Пороизол представляет собой пористый материал черного цвета с плотностью от 250 до 400 кг/м3. Его выпускают в виде полос различных сечений: 30×40 мм и 40×40 мм. Он используется для заделки горизонтальных швов, а также для герметизации вертикальных швов при помощи жгутов диаметром от 10 до 60 мм. После укладки пороизол покрывают мастикой изол, которая делает его влагонепроницаемым и обеспечивает надежное сцепление с бетоном.

Мастика изол — это жидкая вязкая масса, включающая в себя отработанную резину, битум, канифоль, асбест и другие компоненты.

Операции по герметизации стыков проводятся с помощью подвесных люлек или самоходных вышек. Сначала очищают зазоры стыков, затем покрывают их мастикой изол при помощи специального пневматического аппарата и заводят прокладки пороизола специальным роликом. При этом ширина прокладок (с учетом их сжатия) должна превышать ширину зазоров на 30-50%.

Для обеспечения герметичности соединений внешних стеновых панелей используются тиоколовые мастики, которые наносятся наружной поверхностью расшитого стыка слоем толщиной 2 мм с помощью шприцов. Таким образом образуется эластичная пленка, которая предотвращает проникновение воздуха и влаги в стык при появлении трещин.

Также можно ознакомиться с:

Принципы расчета железобетонных конструкций | Проектирование зданий

Монтаж КПД (крупнопанельное домостроение)

Для сборки верхней части здания используют поэтажный монтаж, разделяя этаж на различные секции. Сборку каждой секции начинают с установки лестничной клетки или фасадных панелей: сначала устанавливают панели на стене, находящейся дальше от крана, затем внутренние стены, и, наконец, вертикальные панели ближе к крану.

Панели внешних и внутренних стен устанавливают на цементный раствор, чтобы обеспечить герметичность и непроницаемость горизонтальных стыков внешних стен.

Перед закреплением панели тщательно выверяют и устанавливают в соответствии с проектом с помощью отвесов и шаблонов, после чего производят сварку закладных деталей. Вертикальные швы между наружными и внутренними панелями заполняют жгутом из пропитанного каната или пористой резины, а затем заклеивают изнутри полоской рубероида на битумной мастике. Внутреннюю стеновую панель соединяют с внешними панелями путем сварки закладных деталей; зазоры между внутренней и внешними панелями заделывают, а отверстие, образовавшееся в результате монтажа перекрытия из трех панелей, заполняют керамзитобетоном и уплотняют.

На первой захватке укладывают плиты перекрытий, начиная от угла дома и заканчивая в конце секции. Плиты перекрытий доставляют на место укладки в вертикальном положении, затем с помощью кантователя переводят в горизонтальное положение и с помощью балансирной траверсы подают краном на место укладки.

В процессе укладки плит перекрытия необходимо заделывать горизонтальные стыки между ними и панелями наружных стен. Для этого горизонтальный паз между плитой перекрытия и гребнем панели заполняют легким бетоном, а на стык наклеивают изоляцию, состоящую из одного слоя рубероида на битуме. На следующем этаже наружную стеновую панель устанавливают на две деревянные монтажные подкладки, перед этим приклеивая прокладку в виде жгута из пористой резины или просмоленного каната вдоль периметра наружных стен. После этого, непосредственно перед монтажом, между прокладками наносят слой раствора, на который и устанавливают панель.

После укладки, швы внутри помещения зачеканивают, а снаружи выполняют расшивку или заделывают герметиком. Для сварки закладных деталей следует заботиться о защите мест сварки и всех открытых стальных деталей от коррозии путем металлизации цинком. Также балконные плиты при монтаже временно закрепляют с помощью стоек-подкосов.

Проверку вертикальности положения панели проводят с помощью специальной линейки-отвеса. Затем регулируют положение панели с помощью натяжных муфт до тех пор, пока шнур отвеса не совпадет с нулевой отметкой на шкале внизу линейки.

Если отклонения элементов от проектного положения превышают допустимые значения, их устраняют путем перемонтажа. Результаты геодезической проверки устанавливаемой секции заносят в поэтажные планы, где указываются фактические высотные отметки элементов и их отклонения от вертикали.

Технологическая модель строительства крупнопанельного дома (КПД) включает в себя следующие этапы:

1. Устройство оснований и фундаментов.

2. Монтаж наружных и внутренних панелей.

3. Устройство кровли и мансарды.

4. Герметизация стыков с наружной стороны.

5. Установка дверных блоков и монтаж перегородок.

6. Монтаж металлоконструкций (ограждения, лестницы).

7. Конопатка швов и другие работы по стыкам внутри здания.

8. Любые другие необходимые работы по завершению процесса строительства.

Выполнение заделки шпонок, технологических отверстий и других бетонных работ.

Этап 9: Осуществление специальных работ.

Этап 10: Проведение плиточных работ.

Этап 11: Устройство полов.

Этап 12: Выполнение малярных работ.

Этап 13: Осуществление специальных работ второго этапа.

Этап 14: Благоустройство.

Разметка схемы для разделения зданий на секции и установки кранов.

А,Б – здания с небольшим количеством секций; В,Г — здания с большим количеством секций;1…10 – номера секций

Нравится статья? Сохраните ее в закладки (CTRL+D) и поделитесь с друзьями:

Железобетонные конструкции | Стыковка арматуры колонн без применения сварки

Справочник строителя | Соединение железобетонных конструкций

Присоединения элементов конструкций друг к другу во время их монтажа называются монтажными соединениями. Они могут быть выполнены различными способами, такими как сварка, болтовые соединения, клепка и т.д.

Существует несколько основных способов сварки: дуговая шовная, дуговая ванная и электрошлаковая. Перед началом сварочных работ необходимо провести подготовительные мероприятия.

ГЕРМЕТИЗАЦИЯ СТЫКОВ

Для обеспечения герметичности стыков наружных стеновых панелей и блоков используются пористые прокладки, укладываемые между ними, а также уплотнитель, наносимый на наружной стороне.

Каркас здания может быть изготовлен из монолитного железобетона или смонтирован из сборных элементов. Размеры основных элементов каркаса могут быть различными.