Опалубка — это временная конструкция, которая создается для формирования жидкого бетона в нужную форму и удержания его до того момента, пока он не станет достаточно прочным для самостоятельной работы. Состав бетонных работ включает в себя не только устройство опалубки, но и подготовку грунта, укладку арматуры, заливку бетоном и последующее уплотнение и отвердение материала.

Устройство опалубки необходимо проектировать с учетом конкретной конструкции, обеспечивая не только жесткость и прочность конструкции, но и удобство ее сборки и демонтажа. Опалубочные работы являются важным этапом строительства, поскольку качество устройства опалубки напрямую влияет на прочность и долговечность бетонной конструкции.

- Определение: Опалубка — это временная конструкция, которая используется для формирования жидкого бетона в нужную форму и для его защиты от внешних воздействий во время затвердевания.

- Состав опалубки:

- Бруски: используются для создания каркаса опалубки и обеспечивают прочность и устойчивость конструкции.

- Доски: служат для образования внешней поверхности бетонного изделия и могут иметь различную текстуру для создания необходимого внешнего вида.

- Уголки и элементы крепления: используются для соединения брусков и досок между собой, а также для крепления опалубки к поверхности земли или других конструкций.

- Устройство опалубки:

- Подготовка места устройства: необходимо очистить и выровнять поверхность, установить опорные элементы и определить габариты будущего бетонного изделия.

- Сборка опалубки: сначала собирается каркас из брусков и уголков, затем устанавливаются доски и фиксируются креплениями.

- Установка арматуры: перед заливкой бетона необходимо установить арматурные элементы для усиления конструкции и предотвращения трещин.

- Заливка бетона: после подготовки опалубки и установки арматуры производится заливка бетона в форму с помощью специального оборудования экскаваторов, бетононасосов или ручных инструментов.

- Снятие опалубки: после полного затвердевания бетона опалубка снимается, а поверхность изделия приводится в готовность к дальнейшей обработке или эксплуатации.

Состав бетонных работ и особенности их выполнения

Строительный процесс возведения монолитных бетонных и железобетонных конструкций включает в себя подготовительную и монтажную (основную) работу, связанную с транспортировкой материалов.

Общие работы включают в себя:

- а) подготовительные процессы, выполняемые на заводах или специализированных мастерских: изготовление опалубок и закладных деталей; производство арматурных конструкций и элементов со смешанным укладом; приготовление бетонной смеси или цементно-песчаного раствора (при различных способах укладки бетона); кроме того, можно отнести подготовку и обработку заполнителей;

- б) транспортные процессы включают в себя доставку от производителей до объектов строительства опалубочных и арматурных конструкций, а также бетонной смеси;

- в) основные работы, выполняемые на строительной площадке:

- — установка опалубки и закладных частей с соответствующими опорными конструкциями, а затем снятие опалубки после заливки бетона;

- — монтаж арматурных конструкций, сварка стыков арматуры, натяжение тягостойкой арматуры;

- — доставка, распределение, укладка и уплотнение бетонной смеси, отделка лицевых поверхностей, уход за бетоном, устранение дефектов.

Значительная сложность железобетонных работ заключается в том, что для их выполнения требуется в среднем от 1,7 до 3,4 человеко-дней на 1 кубический метр монолитных конструкций. При этом доля сложности опалубочных работ составляет 35-50%, арматурных — 20-25%, бетонных — 25-50% [1].

Особенностью выполнения монолитных работ является то, что все работы отображаются в отдельном разделе проекта производства работ (ППР). Состав этого раздела должен включать в себя:

- — выполнение опалубочных работ (вид опалубочной системы, ее комплектация, технология сборки-разборки, организация поточных работ, «привязка» параметров потока к конкретным конструкциям, комплексная механизация процессов, расчет состава звеньев и бригад, контроль качества работ, охрана труда, материально-технические ресурсы, индивидуальные конструкторские решения, единичные калькуляции ненормированных работ);

- — выполнение арматурных работ (производство арматурных изделий, технология армирования для различных конструкций, организация арматурных работ и т. д.);

- — проведение бетонных работ (выбор бетоноукладочного комплекса, расчет параметров ведущей и вспомогательных машин, подбор малой механизации, выбор технологии и организация работ по укладке бетонной смеси и уходе за бетоном в процессе твердения, требования к организации работ в зимнее время, расчет состава бригад и т. д.).

В составе ППР должен быть календарный график выполнения комплекса работ по изготовлению монолитных железобетонных конструкций здания. Для периода проведения бетонных работ необходимо разработать Стройгенплан (СГП). При составлении СГП, помимо выполнения основных требований, необходимо учесть:

- — наличие открытых площадок для хранения, сборки-разборки и ремонта опалубки, а также очистки и смазки щитов;

- — производственные мастерские для арматуры (лучше всего совмещенные со складом арматуры);

- — завод или узел по производству бетонных смесей с необходимыми сооружениями (склады, емкости, конвейеры и т. д.);

- — закрытые склады для хранения цемента, утеплителя, столярных изделий, расходных материалов);

- — площадки для приема бетонных смесей на стройплощадке;

- — определение расположения стоянок для машин и механизмов бетоноукладочного комплекса на протяжении всего процесса строительства объекта.

Процессы по заливке монолитных бетонных и железобетонных конструкций включают в себя целый ряд взаимосвязанных технологических этапов. Основными этапами являются следующие работы: создание и установка опалубки и арматуры; подготовка, транспортировка, укладка и уплотнение бетона; уход за бетоном в процессе его вязания; снятие опалубки и ремонт; обработка бетонных поверхностей. Каждый из этих этапов включает в себя отдельные операции, выполняемые в специализированных условиях завода или мастерской с использованием современных методов механизации и автоматизации. Остальные этапы (установка опалубки и арматуры, укладка и уплотнение бетона, уход за ним) выполняются непосредственно на строительной площадке.

При строительстве городских многоквартирных домов и при капитальном ремонте зданий все чаще используются сборные железобетонные конструкции. Они позволяют избежать необходимости проведения влажных процессов на строительном участке и существенно сократить время строительства.

При разработке производства монолитных железобетонных работ поточным методом объект строительства делится на несколько участков, количество которых должно быть не менее четырех. Это позволяет одновременно проводить работы по укладке опалубки, укладке арматуры и заливке бетона. По завершении укладки опалубки на одном участке бригада переходит на следующий, а на первом начинается укладка арматуры. Когда бригада переходит на третий участок, арматурщики начинают работать на втором; на первом, где уже уложена арматура, начинается заливка бетона. При перемещении бригад на следующий участок уложенный бетон на первом участке остается до достижения необходимой прочности.

Отбор специалистов для работы в комплексной бригаде основан на учёте сложности каждого вида работ на захватке с целью обеспечения равномерности выполнения работ и непрерывного прогресса.

Для изготовления бетонных и железобетонных конструкций определенных размеров и форм требуется уложить бетонную смесь и арматуру в заранее подготовленную форму, которая называется опалубкой.

Леса используются для поддержания опалубки на нужной высоте. Опалубка и леса должны быть прочными, жесткими и простыми в установке и демонтаже. Поверхность опалубки, соприкасающаяся с бетоном, должна быть гладкой, а стыки досок и щитов не должны пропускать цементное молоко во время заливки бетона.

Разнообразие материалов для опалубки

В зависимости от материала, опалубка для монолитных бетонных и железобетонных конструкций может быть деревянной, металлической, фанерной, железобетонной или комбинированной.

Процесс изготовления деревянной опалубки обычно происходит на специализированных площадках или в цехе деревообрабатывающего комбината. Для этого используется древесина хвойных пород с влажностью не более 25%. Элементы опалубки создаются с применением станков.

Точность изготовления элементов опалубки влияет на качество сооружаемых конструкций, поэтому отклонения от проектных размеров должны быть минимальными.

В условиях низких температур значительное значение имеет низкая теплопроводность деревянной опалубки по сравнению с металлической и железобетонной. В зимнее время легко крепятся различные элементы отопления, влагопоглощающая облицовка и другие устройства.

Относительно невысокая прочность и склонность к деформациям при намокании, усушке и транспортировке являются основными недостатками деревянной опалубки. В результате возникают коробление, растрескивание досок и раскрытие швов между ними.

Несмотря на эти недостатки, деревянная опалубка до сих пор широко используется при строительстве монолитных бетонных и железобетонных конструкций и сооружений.

Производство металлической опалубки и оснастки для нее осуществляется в механических мастерских или цехах, специализирующихся на изготовлении металлоконструкций. Детали металлической опалубки изготавливаются из стали марки Ст.0. Заготовки элементов опалубки обрабатываются с высоким уровнем точности. Допустимые отклонения от проектных размеров в длине и ширине на каждый погонный метр металлических щитов опалубки не должны превышать 2 мм, а отклонения в расположении отверстий для соединительных элементов (клиньев, болтов и т.п.) не должны превышать 0,5 мм.

Допустимые отклонения в размерах элементов подвижной, катучей и подъемно-переставной опалубок должны учитываться в каждом конкретном случае в соответствии с указаниями, приведенными в проектах опалубки.

Металлическая опалубка — это отличный выбор для получения ровной и гладкой поверхности бетона. Хотя она дороже деревянной опалубки, ее оборачиваемость почти не имеет ограничений, что делает ее очень практичной. Считается рациональным использовать металлическую опалубку, если ее можно обернуть не менее 50 раз.

Кроме того, металлическая опалубка обладает такими позитивными характеристиками как жесткость, легкость снятия опалубки (при необходимости смазывания поверхностей опалубки) и отсутствие деформаций при различных уровнях влажности.

К недостаткам металлической опалубки можно отнести высокую стоимость, теплопроводность и сложность крепления различных элементов к опалубке.

Фанерная опалубка также является высокооборачиваемым вариантом, подобно металлической опалубке.

Обычно фанера применяется для обшивки, в то время как несущий каркас фанерной опалубки может быть сделан из дерева или металла.

Теплопроводность фанерной опалубки меньше, чем у металлической, и она легче подходит для крепления различных элементов. По сравнению с деревянной и металлической опалубкой, она также имеет меньший вес.

Особенно эффективно использовать фанерную опалубку для изогнутых поверхностей. При этом требования к фанере, используемой для опалубки, довольно высокие, например, она должна быть водостойкой. Дефицит и относительно высокая стоимость такого рода фанеры ограничивают ее широкое применение как материала для опалубки. Поэтому применение фанерной опалубки пока ограничено.

Во время бетонирования железобетонная опалубка выполняет функцию опалубки, а затем остается постоянным конструктивным элементом сооружения.

Преимуществом использования железобетонной опалубки является возможность избежать процесса снятия опалубки, что значительно упрощает ее установку.

Среди недостатков железобетонной опалубки стоит отметить высокую теплопроводность и большой вес.

Такая опалубка применяется в основном при строительстве гидротехнических сооружений, где она служит постоянной внешней защитной обшивкой сооружения.

Комбинированная опалубка создается с целью оптимального использования положительных свойств различных материалов. Она зачастую состоит из сочетания дерева и металла.

Классификация опалубки по конструктивным особенностям

В строительстве используют различные типы опалубки: стационарную, разборно-переставную, скользящую, подъемно-переставную, катучую, бетонные и железобетонные блоки и плиты оболочки, армоцементные и металлические плиты, а также безопалубочное бетонирование (сетчатая форма).

Для нетиповых конструкций и сооружений, не имеющих повторяющихся элементов, допускается использование стационарной (необорачиваемой) опалубки в исключительных случаях. При этом для лесов применяются круглый и пиленый лес преимущественно хвойных пород, а также сортовая сталь и трубы. Важно, чтобы все опорные части лесов были установлены на прочном основании с достаточной площадью опирания, чтобы избежать недопустимых осадков забетонированных конструкций и сохранить проектные отметки конструкций при замерзании и оттаивании грунта.

В строительной сфере часто используется разборно-переставная опалубка, которая состоит из отдельных щитов, устанавливаемых вручную или с использованием кранов, а также поддерживающих их элементов, таких как кружалы, рёбра, схватки, стяжки, хомуты.

Скользящая, или подвижная, опалубка широко применяется при строительстве высоких сооружений с относительно небольшим поперечным сечением, таких как силосные башни, цементные склады, зерновые элеваторы, резервуары, водонапорные башни и другие. Опалубка состоит из металлических стенок или прочных деревянных щитов, охватывающих сооружение со всех сторон.

Подъем опалубки на новое рабочее положение во время бетонирования осуществляется с помощью домкратной рамы. Заливка бетоном непрерывно поднимаемой опалубки производится слоями 10—15 см без перерывов, при этом уровень бетонной смеси не достигает верха формы на 15—20 см. Рекомендуется избегать перерывов в бетонировании более 2—3 часов. Уплотнение бетона производится обычными методами с помощью стержневого вибратора с гибким валом.

Использование скользящей опалубки убирает необходимость в установке лесов и многократной сборке и разборке опалубки.

Передвижная опалубка используется для бетонирования длинных сооружений большой протяженности, имеющих постоянное поперечное сечение. Сборная передвижная опалубка перемещается на катках или колесах по рельсовому пути.

При возведении крупных бетонных и железобетонных конструкций, помимо упомянутых, используют вакуум-опалубку и абсорбирующую опалубку.

Осуществление работ по установке опалубки.

Для изготовления деревянной и фанерной опалубки и элементов поддерживающих деревянных лесов рационально использовать опалубочные цеха деревообрабатывающих комбинатов. При небольших объемах работ и удаленности объектов от центральных мастерских деревянную опалубку можно изготовить на строительной площадке в специализированных мастерских.

Для корректной сборки и разборки опалубки, каждая единица обозначается специальной маркировкой. Опалубщики руководствуются маркировочным или установочным чертежом, включающим план сооружения с изображенными элементами железобетонной конструкции и присвоенными им марками. Сборка опалубки выполняется с использованием шаблонов, кондукторов и других устройств, обеспечивающих точность работ при минимальных затратах труда.

Если на строительной площадке имеются краны достаточной грузоподъемности, опалубку следует собирать в крупные блоки и устанавливать при помощи этих кранов.

Стальные стержни различного сечения и формы, стальные канаты и пряди, которые переносят растягивающие и сжимающие напряжения в железобетонных элементах, называют арматурой. Эти напряжения возникают из-за внешних нагрузок и собственного веса конструкций. Виды арматуры могут быть различными: постоянного сечения (гладкие стержни) или периодического профиля.

Легкой арматурой называется та, диаметр стержней которой не превышает 12 мм, а тяжелой — от 12 до 40 мм, из-за трудоемкости ее производства.

Арматура, применяемая в железобетонных конструкциях и сооружениях, может быть рабочей (переносящей растягивающие и сжимающие усилия), распределительной, хомутной, или монтажной.

Рабочая арматура предназначена для переноса возникающих в железобетоне растягивающих и сжимающих усилий от внешних нагрузок и собственного веса конструкций.

Арматурное оборудование, размещенное перпендикулярно к основной конструкции, фиксирует рабочие стержни арматуры в определенном положении и равномерно распределяет нагрузку между ними.

Когда рабочие стержни находятся не только в растянутых, но и в сжатых частях конструкций, таких как балки, ригели, то арматура называется двойной.

Хомуты соединяют арматуру в единый каркас и предотвращают появление наклонных трещин возле опор, защищая бетон.

Монтажная арматура не несет нагрузку, а используется для сборки арматурного каркаса и обеспечивает точное положение рабочей арматуры и хомутов во время бетонирования.

Для предотвращения скольжения арматуры в бетоне концы растянутых арматурных стержней изгибаются в виде крюков.

Использование периодического профиля для арматуры благодаря улучшенному сцеплению с бетоном позволяет в большинстве случаев отказаться от крюков, что приводит к экономии стали.

Арматурные стержни в местах пересечения соединяются в основном сваркой, и только в редких случаях при небольших объемах работ — вязкой мягкой проволокой.

Арматуру по способу установки можно разделить на следующие типы: отдельные арматурные элементы, арматурные сетки, арматурные каркасы, арматурные конструкции.

Отдельные арматурные элементы могут быть в виде стержней круглого сечения или жестких элементов из профилированной стали: двутавровых балок, швеллеров, уголков, рельсов, труб.

Штучная арматура собирается на месте бетонирования путем сварки отдельных элементов в арматурную конструкцию или каркас. Применение штучной арматуры целесообразно при небольших объемах работ и при необходимости пригонки стержней на месте в условиях ограниченного пространства бетонируемой конструкции.

Арматурная сетка представляет собой перекрещивающиеся стержни, соединенные сваркой или вязкой в местах пересечений, и обычно используется для армирования плит. Они могут быть изготовлены в виде отдельных сеток необходимого размера или рулонов большой длины, от которых могут отрезаться куски нужного размера.

В настоящее время все большую популярность приобретают арматурные несущие каркасы, что позволяет избежать использования специализированных лесов для поддержки опалубки, уменьшает расход лесоматериала и сокращает трудозатраты и сроки выполнения работ.

Подготовка объектов перед заливкой бетона.

Перед началом заливки бетона необходимо убедиться в правильности установки арматуры и закладных элементов, наличии бетонных подкладок для обеспечения защитного слоя. Если арматура, анкерные болты, опорные плиты и т. д. были установлены задолго до заливки бетонной смеси и подверглись коррозии, их необходимо очистить от ржавчины, что снижает сцепление бетона с металлом и негативно сказывается на качестве конструкции. Качество и расположение арматуры и закладных элементов фиксируется актом.

Для правильной организации работ по бетонированию массивных конструкций необходимо использовать типовые технологические карты, которые были разработаны с учетом опыта других строек и адаптированы к конкретным условиям строительства данного объекта.

Технологические карты, составленные по определенной методике, включают в себя такие разделы как область применения; основные указания по выполнению комплексного процесса бетонирования; суточный график выполнения работ; схема организации работ; потребность в материально-технических ресурсах; технико-экономические показатели. Кроме того, к технологической карте прилагается производственная калькуляция трудовых затрат, которая необходима для составления наряда на производство работ.

Этапы работ включают в себя приготовление бетонной смеси, транспортировку, укладку и уплотнение.

Особые свойства должны быть у бетонной смеси, чтобы обеспечить нужную прочность бетона. Она должна соответствовать следующим требованиям: сохранять однородность при транспортировке, перегрузке и укладке в опалубку, обладать нужной консистенцией, способностью формоваться и уплотняться, обладать удобством укладки для быстрого и плотного заполнения опалубки и всех промежутков между арматурой.

При выполнении бетонных работ широко используются малоподвижные смеси, которые по структуре и высокому содержанию цемента приближаются к пластичным смесям и из-за низкого содержания воды имеют положительные свойства жесткой бетонной смеси.

Оценку степени подвижности пластичных бетонных смесей проводят с помощью стандартного конуса, в который заливают бетонную смесь. После удаления формы бетон под своим собственным весом оседает, и величина этого оседания в мм отражает подвижность бетонной смеси.

Бетонные смеси обычно производятся на бетонных заводах и доставляются на строительные площадки специализированными автомобилями. При необходимости бетон может быть произведен на строительной площадке в бетоносмесительных установках. Бетонные заводы или установки на строительной площадке включают в себя склады цемента, песка и щебня, дозирующие устройства, бетоносмесительные машины и бункеры для готового бетона. Бетонные заводы и установки оснащены системами водоснабжения, автоматизации производства и механизации транспортировки материалов.

Подготовка компонентов для создания бетонной смеси с использованием механизированного метода производится путем их взвешивания.

Приемлемо дозировать воду не по весу, а по объему только на бетонных заводах непрерывного действия.

Бетонная смесь, доставляемая на место укладки, должна быть однородной и легкоукладываемой. Если бетонная смесь раслоилась во время транспортировки и потеряла прочность, ее необходимо тщательно перемешать снова, чтобы восстановить однородность.

Укладка бетонной смеси выполняется слоями с тщательным плотным уплотнением; качество уплотнения влияет на плотность, прочность и стойкость бетона. Для уплотнения используются электромеханические, электромагнитные и пневматические вибраторы.

Улучшение плотности бетона и ускорение его отверждения достигаются за счет вакуумирования, то есть искусственного удаления излишней влаги, которая замедляет процесс отверждения и не позволяет достичь полной плотности.

Зимой следует укладывать бетонную смесь после прогрева замерзшего основания. Возможно укладывать смесь на непрогретое непучинистое основание или старый бетон при условии выдерживания бетона в конструкции с помощью термоса, предварительного разогрева бетонной смеси и использования бетона с противоморозными добавками.

Прочность бетона в определенные сроки контролируется лабораторией путем испытания серий образцов. С учетом прочности бетона определяются сроки снятия опалубки с бетонных и железобетонных конструкций.

Демонтаж боковых элементов опалубки, не несущих нагрузки, всегда является первым этапом процесса распалубливания. Летом при температуре окружающего воздуха от 15 до 20° боковые поверхности распалубливаются за 2-3 дня.

Съемка несущей опалубки железобетонных конструкций малых пролетов происходит примерно через 10-12 дней в зависимости от типа конструкции, температуры окружающего воздуха, марки и типа цемента, величины и характера нагрузок и т.д. Эти сроки определяются с учетом требуемой прочности бетона на момент распалубки.

1.Галкин И.Г. «Технология и организация строительного производства», М:1969

2.Данилов Н.Н. «Производство бетонных работ», М:1962

3.Луцкий С.Я., Атаев С.С. «Технология строительного производства», М:1991

Информация об осуществлении бетонных и железобетонных работ (различные типы опалубки, арматуры и т. д.)

Категория: Технология Общее количество символов с учетом пробелов: 20578 Наличие таблиц: 0 Наличие изображений: 0

Процессы бетонных и железобетонных работ

Многие системы водоснабжения и водоотведения строятся из бетонных и железобетонных конструкций. В зависимости от способа выполнения работ существуют монолитные, сборные и сборно-монолитные конструкции с ненапрягаемой и напряженной арматурой.

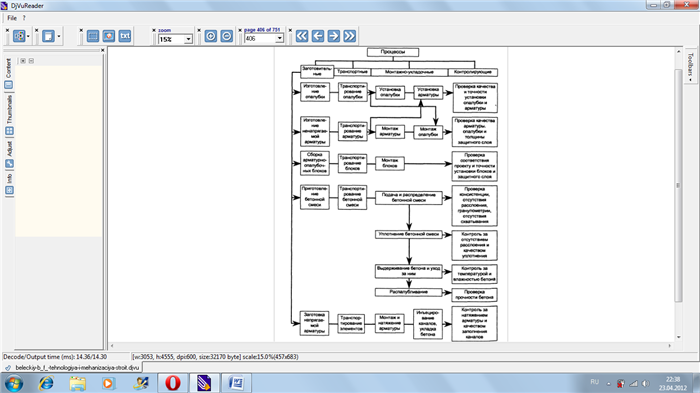

В процесс бетонных и железобетонных работ входят заготовительные, транспортные и монтажно-укладочные процессы. Заготовительные процессы включают изготовление опалубки, арматуры или их блоков, подачу и распределение смеси, ее укладку и уплотнение, выдерживание бетона и уход за ним, снятие опалубки и отделка конструкций. Схема комплексного процесса производства бетонных работ представлена на рисунке 13.1.

По моему экспертному мнению, состав бетонных работ включает в себя не только выбор правильного состава бетонной смеси, но и правильное устройство опалубки. Опалубка является одним из ключевых элементов при строительстве зданий и сооружений из бетона, так как она обеспечивает форму и геометрию будущей конструкции.

При выборе опалубки необходимо учитывать не только ее прочность и долговечность, но и удобство монтажа и демонтажа. Кроме того, опалубка должна обеспечивать герметичность, чтобы избежать утечки бетонной смеси и обеспечить качество заливки.

Важно также учитывать особенности конкретного проекта при выборе опалубки. Например, при строительстве зданий с криволинейными элементами требуется специальная изготовленная опалубка, которая позволит создать нужную форму.

Таким образом, правильный выбор и устройство опалубки играют важную роль в процессе бетонных работ, обеспечивая качество и долговечность строительных конструкций.

2. Опалубочные и арматурные работы

Опалубка – это специальная конструкция, которая используется для создания нужной формы и размеров бетонных конструкций в пространстве. В нее заливают бетон и оставляют до тех пор, пока бетон не достигнет необходимой прочности. В зависимости от материала, из которого изготовлена формирующая поверхность, опалубку делят на деревянную, металлическую, железобетонную, армоцементную и из синтетических материалов

Рис. 13.1. Схема производства бетонных работ

(опалубка из пластмассы) и резиновых тканей. В соответствии с условиями использования опалубку делят на инвентарную, то есть многократно используемую, и стационарную, используемую только для одного строительства.

По конструкции и назначению инвентарная опалубка может быть разборно-переставной, переставной, скользящей, катучей и несъемной. Опалубку всех типов изготавливают из различных материалов и их комбинаций.

Разборно-переставная опалубка может быть мелко- или крупнощитовой, а также объемной (блочной). Мелкощитовая опалубка состоит из отдельных щитов небольшого размера (до 1 м 2 ) и массы (до 50 кг), а также несущих и поддерживающих элементов, крепежных и соединительных узлов.

Система опалубки с крупными щитами состоит из массивных щитов, их соединительных элементов и крепежных деталей. Эти щиты способны выдерживать все технологические нагрузки без необходимости дополнительных несущих и поддерживающих конструкций. В них входят палубы, элементы жесткости и несущие детали, а также площадки для устройства бетонирования.

Переставная опалубка состоит из секций, которые при сборке образуют опалубку П-образной формы для бетонирования стен и перекрытий. Она применяется для бетонирования коллекторов и тоннелей. Блочная опалубка может быть собрана как из отдельных щитов, так и из специально изготовленных блоков.

Опалубка для бетонирования ступенчатых фундаментов и ростверков включает в себя блок-формы. Для этих целей также используются арматурно-опалубочные блоки больших размеров. Для бетонирования купольных и сводчатых покрытий применяется пневматическая опалубка, изготовленная из специальных тканей.

Воздух, нагнетаемый в опалубку, придает ей нужную форму, а после достижения определенной прочности бетона воздух выпускают, и конструкцию освобождают от опалубки.

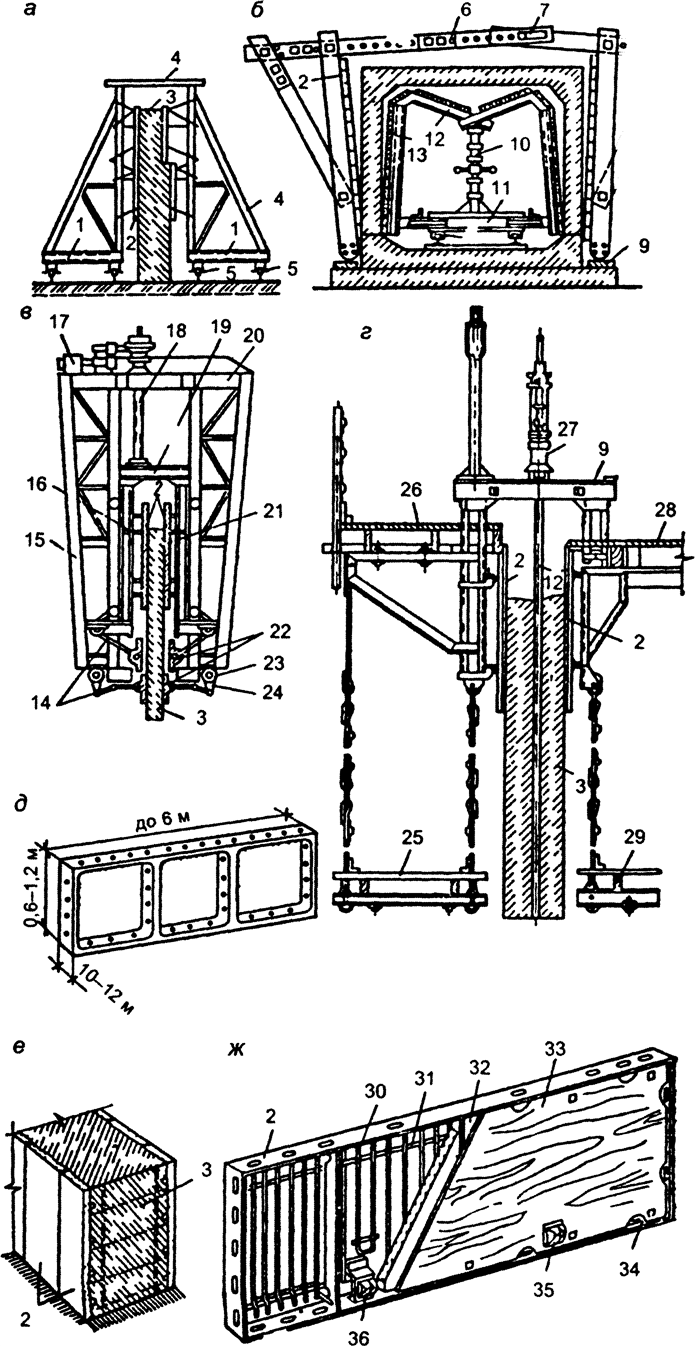

Катушечная опалубка используется для бетонирования стен (рис. 13.2, а) и тоннелей коллекторов (рис. 13.2, б). Рама опалубки установлена на катках для перемещения вдоль бетонируемых конструкций.

Внутренняя опалубка для прямоугольных коллекторов и тоннелей может регулироваться по высоте и ширине. Ее устанавливают

Стены старательно возводят и раздвигают с помощью винтового домкрата. Вариацией на тему опалубки является конструкция горизонтального скольжения, использованная для бетонирования прямых и изогнутых стен и сооружений (см. рисунок 24.23).

Вертикально-скользящая опалубка (см. рисунок 13.2, г) состоит из щитов, закрепленных на домкратных рамах, рабочего пола, домкратов и приводных станций. Вся система опирается на домкратные стержни, заделанные в бетон через 1,5-2 м по периметру стен, и поднимается по мере их возведения домкратами.

Эта опалубка используется для строительства стен высотных сооружений, таких как водонапорные башни, высотой 40-50 метров и более. Преимущества такой опалубки включают: значительную повторяемость (до 50 раз и более), высокое качество и прочность бетонных конструкций благодаря непрерывному наливу смеси.

Одной из недостатков этой системы является необходимость использования домкратных стержней. Более эффективной является новая конструкция бесстержневой подъемно-скользящей опалубки (см. рис. 13.2, в), подъемный механизм которой опирается на затвердевший бетон нижерасположенной возведенной стены. Подъем опалубки обеспечивается двухсекционным подъемным механизмом шагающего действия.

Не съемная опалубка устраивается из ребристых (рис. 13.2, д) или гладких железобетонных плит (рис. 13.2, е) применяют также армо-и стеклоцементные плиты, пластмассовые и асбестоцементные листы, реже металл. Она выполняет одновременно две функции: опалубки при бетонировании и защитной облицовки. Плиты имеют размеры 1 х 4 м и толщину 50-60 мм.

Для лучшего сцепления с бетоном их делают с шероховатой поверхностью или снабжают анкерующими петлями-выпусками. Ребристые опалубочные плиты изготавливают

Изображение 13.2. Разновидности горизонтальной и вертикальной скользящей опалубки (а, б, в, г), несъемной (д, е) и греющей опалубки (лс):

1 — тележки; 2 — панели опалубки; 3 — элемент бетонирования; 4 — каркас; 5 — ролики; 6 — поперечная балка; 7 — отверстия для болтов; 8 — рама внешней опалубки; 9 — опорная доска; 10 — опора с гидравлическим домкратом; 11 — каркас; 12, 13 — верхние и боковые панели; 14 — рычаги; 15 — опорная внешняя рама; 16 — подъемная внутренняя рама; 17— устройство для подъема винтов; 18-*. винт; 19, 20 — подпорные бруски для подъемной опорной рамы; 21 — круглые детали; 22 — опорные блоки; 23 — коробки; 24 — напорные трубы; 25 — подвесные леса; 26 — козырек; 27— гидравлический домкрат; 28 — покрытие рабочей площадки; 29 — внутренние подвесные крючки; 30 — греющий кабель; 31 — крепление кабеля; 32—теплоизоляция; 33 — защитный кожух; 34 — отверстие для крепления панелей; 35 — разъем для соединения панелей

Используется греющая опалубка (см. рисунок 13.2, ж), включающая в себя греющие элементы, среди которых наиболее удобны в применении электрические нагреватели. Для повышения устойчивости опалубки к бетону и повышения качества поверхности бетонируемых конструкций применяются меры по уменьшению сил сцепления опалубки с бетоном для увеличения ее долговечности. С этой целью используются различные гидрофобизирующие смазки, эмульсии, а также различные покрытия, особенно из полимеров (пластмассовая опалубка).

Качество опалубки должно соответствовать требованиям ГОСТа и СНиПа. Конструкции опалубки, поддерживающих лесов, а также стоек и крепежных деталей, должны обеспечивать прочность, жесткость и устойчивость при укладке бетона, а также легкость установки и сборки.

Сборка арматуры. Для укрепления железобетонных конструкций используют стержневую, проволочную арматуру и арматурные изделия. Конструкции армируют как отдельными стержнями, так и более крупными арматурными изделиями — сетками и пространственными каркасами. По назначению арматура делятся на рабочую (расчетную), распределительную (конструктивную), монтажную и хомуты.

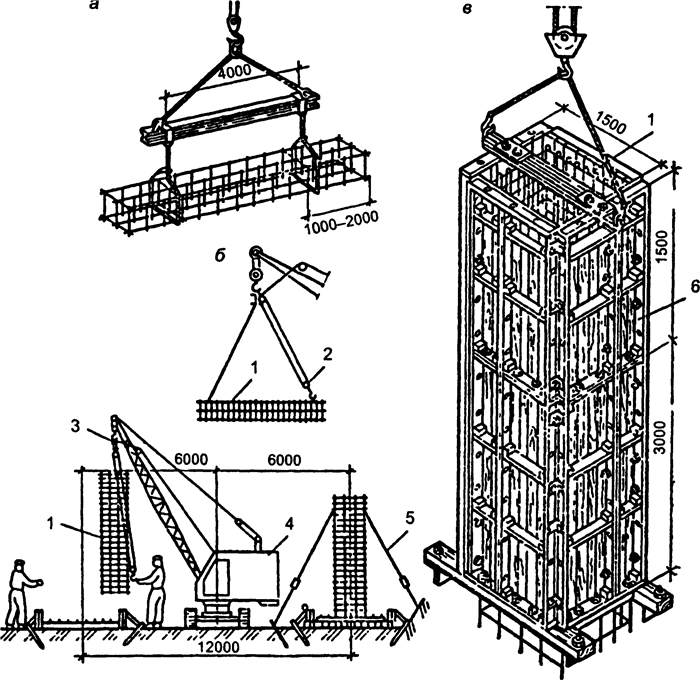

Использование арматурно-опалубочных блоков позволяет значительно ускорить работы по укреплению железобетонных конструкций. Их производят из готовых пространственных самонесущих арматурных каркасов и оснащают опалубкой и подмостями.

Перед установкой каркасов и блоков опалубки выравнивают арматурные выпуски конструкции и проводят разметку осевых линий. Каркасы устанавливают кранами с использованием специальных траверс (рис. 13.3, а). При установке фундаментов и подколенников большой массы использование самобалансирующихся стропов (рис. 13.3, 6) обязательно.

Установка блоков опалубки также производится краном (рис. 13.3, в), начиная с разметки осевых линий и крепления инвентарных рас к верхней части каждого блока.

Фиг. 13.3. Сборка арматурных каркасов и арматурно-опалубочных блоков:

1 — каркас; 2 — блок вспомогательного крюка; 3 — полуавтоматический строп; 4 — кран; 5 — расчалка; 6 — щитовая опалубка

Стропы и блоки крепятся к самобалансирующейся траверсе. Поднимая блок, его поворачивают и выравнивают так, чтобы осевые линии на нем и на основании или фундаменте совпали. После опускают блок, проверяют положение осей и вертикальность установки, после чего закрепляют расчалки.

Применяют различные виды сварки для соединения арматурных стержней, сеток и каркасов во время их сборки. Электродуговая сварка, основанная на образовании электрической дуги между свариваемыми стержнями и электродом, применяется при

Создание арматурных каркасов из стержней диаметром 8-80 мм (с нахлестом и с накладками) может быть осуществлено различными способами. Однако такой метод производства является неэкономичным из-за значительного расхода металла на накладки. Ванная и ванношовная сварка относятся к разновидности электродуговой сварки.

При использовании этого метода стержни с необходимым зазором помещают в специальную стальную или медную форму, а затем в зазор вставляют гребенку с электродами. При прохождении тока между формой и электродами образуется дуга и образуется расплавленный металл, который плавит торцы стержней и сваривает их вместе.

Эти виды сварки используются для соединения стержней больших диаметров прямо на месте установки арматуры. Контактная сварка, или сварка сопротивлением, заключается в том, что при прохождении электрического тока металл в месте контакта стержней плавится и сваривает их. Различают контактно-точечную и контактно-стыковую сварки.

Первая используется при изготовлении сеток и плоских каркасов (для сварки пересечений стержней), а вторая — для наращивания арматурных стержней из горячекатаной стали. Это самый экономичный способ сварки арматуры, так как не требует дополнительного расхода металла на электроды, накладки и подкладки.

Сварка под слоем флюса является экономичным и распространенным способом, особенно при соединении стержней больших диаметров. Для такой сварки используют медные или графитовые разъемные формы, а также медные съемные накладки. После установки в зазор между стержнями засыпается небольшое количество флюса, затем производится сварка стержней электродной проволокой. Соединения вертикальных и горизонтальных стержней арматуры диаметром 20-40 мм выполняют полуавтоматической сваркой открытой дугой.

Для создания предварительного напряжения арматуры в резервуарах, радиальных отстойниках и других цилиндрических сооружениях применяют два основных способа: 1) навивку на стену из высокопрочной арматурной проволоки периодического профиля диаметром 3-5 мм, которая осуществляется с помощью навивочной машины; 2) установку колец из стержневой арматуры (класса A-IV) с последующим натяжением ее электротермическим способом. Навивка напряженной арматуры на стены сооружений производится специальными машинами типа АНМ (рис.

13.4, д) сверху вниз непрерывной спиралью. Напряжение достигается за счет разности скоростей движения тележки машины и навивочного устройства (рис. 13.4, б), где v1 — скорость навивки, v2 — скорость сматывания арматуры, при условии что v2 < vr. Скорость навивки для машин АНМ различных марок составляет 60-120 м/мин.

Для регулировки степени натяжения проволоки используются специальные конические барабаны, а контроль осуществляется динамометром. При создании многослойной навивки каждый новый слой арматуры навивается после покрытия предыдущего слоя защитным торкретным покрытием, обладающим прочностью не менее чем 5 МПа. Сила натяжения арматуры не должна отличаться от указанной в проекте более чем на ±10 %. На рисунке

Процесс навивки напряженной арматуры машиной АНМ-7 позволяет наививать высокопрочную арматуру и проволоку диаметром до 5 мм на стены сооружений диаметром от 16 до 70 м и высотой до 12 м. Электротермический способ натяжения арматуры основан на принципе нагревания и удлинения стержней при прохождении по ним электрического тока. Если закрепить их на упорах в этом состоянии, то после остывания они получат определенное предварительное напряжение. Температура нагрева стержней не должна превышать 400°С. При остывании стержни передают сжимающие напряжения на стены сооружения.

Подготовительные, опалубочные и арматурные работы

Перед тем, как начать строительство опалубочных и арматурных работ для создания бетонных конструкций, необходимо полностью завершить геодезические разбивочные работы с фиксацией осей бетонных конструкций на месте. Особое внимание следует уделить геодезическим работам при устройстве опалубки и установке арматурных каркасов.

При выполнении работ следует особо обратить внимание на обеспечение жесткости установленной опалубки и недопустимость её деформации и разрыва под давлением бетонной смеси, а также определить скорость возведения всех элементов опор с учётом времени схватывания бетонной смеси.

Перед началом работ по армированию основания необходимо очистить его от мусора и грязи.

Для укрепления используются стержни диаметром 32 мм, 22 мм, 20 мм, 16 мм, 14 мм, 12 мм класса АIII, с маркировкой стали 25Г2С, а также стержни диаметром 10 мм, 8 мм класса АI с маркировкой стали Ст5 сп. ГОСТ 5781-82.

— Правила хранения стержней и уголков.

Стальные стержни должны быть размещены на специально предназначенной площадке. Пакеты стержней укладываются на деревянные поддоны и укутываются в водонепроницаемый материал. Грубое обращение, падение с высоты, удары или механические повреждения не допускаются.

Арматурный прокат должен быть проверен на наличие дефектов: трещины, утончения, поры, отслаивание, вмятины, изгибы, ржавчину, искривления или отклонения от заданной длины.

— При сборке арматурного каркаса, необходимо убедиться, что арматура полностью чиста от грязи, масла, смазки, краски, ржавчины и других загрязняющих материалов.

— Для связывания арматуры в пространственные каркасы используется вязальная проволока D = 1,6 мм. Наращивание арматуры происходит с нахлёстком при помощи вязальной проволоки, нахлёст стержней арматуры должен быть не менее 30 диаметров арматуры. В одном сечении не должно быть более 50 % стыков стержней.

4.7. Перед началом работ по заливке бетонных конструкций необходимо изготовить необходимое количество дистанционных прокладок-«сухарей», чтобы обеспечить требуемую толщину защитного слоя и правильное положение арматурных каркасов во всех сечениях заливаемых элементов.

Качество бетона дистанционных прокладок-«сухарей» для образования защитного слоя должно быть таким же, как качество бетона конструкций.

Применение пластмассовых дистанционных прокладок-«сухарей», изготовленных на заводе, также допускается.

4.8. Дистанционные прокладки следует изготавливать из мелкозернистого бетона с добавлением щебня. Размеры и форма бетонных прокладок-«сухарей» должны соответствовать конструкции арматурного каркаса и требуемой толщине защитного слоя бетона, обеспечивая их устойчивое положение в опалубке и на арматуре.

С целью избежания образования пятен и последующего разрушения верхнего слоя бетона в зонах установки прокладок-«сухарей» внешняя (опорная) поверхность прокладки из мелкозернистого бетона, соприкасающаяся с опалубкой, должна обладать изогнутым контуром (с радиусом закругления 30 — 50 м).

4.9. В процессе выполнения работ по армированию необходимо устанавливать закладные детали в соответствии с проектом.

4.10. Изготовление арматурных каркасов (отдельных элементов) и установка закладных деталей, их монтаж в опалубке и другие работы, связанные с конструктивными особенностями армирования бетонируемых элементов, осуществляются в соответствии с рабочими чертежами.

4.11. Для того чтобы обеспечить правильное положение и защитный слой бетона, дистанционные прокладки-«сухари» крепят на арматурные стержни, уложенные в опалубку элементов каркаса.

4.12. Жесткий каркас должен быть установлен на место с арматурой и всеми закладными элементами, чтобы избежать его деформации при заливке бетоном.

4.13. Для измерения температуры бетона во время выдерживания важно закрепить пластмассовые или металлические трубки на арматурных каркасах в поверхностном слое и в центральных зонах, чтобы создать скважины для замеров.

Для того чтобы обеспечить хорошую плотность соединения кромок опалубочных щитов, необходимо уделить особое внимание этому вопросу. Если вы обнаружите проблемные участки, которые могут привести к утечке цемента во время бетонирования, то перед нанесением смазки необходимо тщательно заделать эти места. Это можно сделать с помощью липкой ленты (строительного пластыря) шириной 30-40 мм или герметиком. Швы опалубочных щитов можно заделать с помощью силиконовых или других герметиков. Кроме того, опалубочные щиты нужно надёжно закрепить (стойками, упорами, подкосами, тяжами и т. д.) таким образом, чтобы получилась прочная и неизменяемая по форме конструкция.

4.15. Для подготовки к монтажу опалубочных щитов необходимо обработать формирующие поверхности мешковиной, пропитанной солидолом или другой густой смазкой. Обработку следует проводить тонким слоем, чтобы исключить попадание смазки на арматуру при установке опалубочных щитов.

4.16. После проверки положения арматурных каркасов, установленных в опалубочных щитах, а также установленной опалубки, проводится проверка и составляется акт на скрытые работы. В этом процессе участвуют представители Заказчика, генподрядчика и служб надзора.

Бетонирование

Перед началом укладки бетона необходимо подготовить оборудование для подачи бетона и проверить его работоспособность.

Перед началом производства работ начальник участка должен уточнить время доставки бетона на объект, наличие необходимой документации и соответствие показателей бетонной смеси требованиям технологической карты. Представитель строительной лаборатории должен проверить наличие стандартного конуса для определения подвижности бетонной смеси, термометров для замеров температуры бетонной смеси и воздуха, прибора для определения количества вовлеченного воздуха в бетонной смеси и наличие достаточного количества форм для изготовления контрольных кубиков из бетона.

Между бетонным заводом и объектом строительства необходимо обеспечить надежную оперативную связь для доставки бетонной смеси в соответствии с проектом и технологической картой.

Доставку бетонной смеси на строительную площадку следует осуществлять с помощью автобетоносмесителей, их количество определяется объемом конструктивных элементов, интенсивностью укладки, расстоянием и сроками. Общее время доставки и укладки бетона не должно превышать время его схватывания.

Для подачи бетонной смеси к месту укладки можно использовать звеньевые хоботы, бетоноводы и концевой шланг бетононасоса.

Перед вливанием бетонной смеси в конструкцию необходимо испытать бетононасос гидравлическим давлением.

Состав и текучесть бетонной смеси должны быть проверены и уточнены при помощи пробных перекачек.

Перед заливкой бетона внутренние поверхности бетононасоса следует увлажнить и обработать известковым или цементным раствором.

При проведении бетонных работ необходимо учитывать, что при перерывах в перекачке смеси от 20 до 60 минут необходимо каждые 10 минут прокачивать бетонную смесь в течение 10-15 секунд на низких режимах работы бетононасоса. При превышении указанного времени перерыва бетононасос следует опорожнить и промыть.

5.8 Необходимо определить интенсивность бетонирования с учетом свойств бетонной смеси и расстояния доставки бетона.

5.9 Перед заливкой каждого элемента, основания и верхней части ранее залитых элементов в зимний период необходимо подогреть до температуры не ниже плюс 5 °C на глубину не менее 0,5 м.

5.10 Чтобы предотвратить появление температурных трещин в конструкциях, температуру нагрева ранее заливаемых элементов следует согласовать с температурой поступающей бетонной смеси согласно таблице 1.

Требуемая температура заливаемой бетонной смеси в соответствии с условиями для предотвращения температурных трещин, °C

Выполнение работ с бетоном можно разделить на два этапа:

- Подготовительный этап;

- Основной этап.

(Чтобы овладеть навыками работы с бетоном, стоит изучить ссылки, которые будут представлены ниже).

На подготовительном этапе работ с бетоном важно учесть все процессы, предшествующие непосредственно работам с бетоном: разработку проекта предполагаемой конструкции, место проведения работ с бетоном и удаление грунта из ямы или траншеи, расчет объема бетона, выбор марки бетона*. При ручном приготовлении бетона важно выбрать состав бетона* и точно рассчитать количество сыпучих материалов: шлак, щебень, песок, цемент* и т.д.

Планировка местности и отметка, создание котлована и установка опалубки — всё это необходимо для проведения бетонных работ. Важно выполнить устройство забутовки и подсыпки, их трамбовка, а также прокладка канализационных трасс и армирование. Необходимо также составить точный график проведения бетонных работ!

Основной этап бетонных работ включает в себя заливку бетонной смеси в опалубку, равномерное распределение бетона по поверхности, его высыхание при помощи бетоноводительного трансформатора (в случае проведения работ зимой), снятие опалубки, шлифовку бетонной поверхности и гидроизоляцию основания конструкции.

Давайте на примере фундамента разберёмся как проводят бетонные работы

Прежде всего необходимо решить, какой именно фундамент будет использоваться — ленточный или монолитный. Однако не для всех типов почв подойдет определенный вид фундамента. Материал поможет вам определиться с этим — каждому типу почвы соответствует свой фундамент.

После этого, как упоминалось ранее, происходит разметка основания и выкопка котлована под строение* с применением специальной техники или вручную. Борта и дно котлована выравниваются инструментами, затем на дно укладывается геотекстиль* (его присутствие предотвратит провисание основания и защитит от корней деревьев, обеспечивая сухость под фундаментом). После этого производится укладка основания, уплотнение его трамбовкой и выравнивание гравийной подсыпкой, которую также уплотняют трамбовкой. Затем вдоль края котлована или траншеи устанавливается съемная опалубка* и укладывается арматура для фундамента*, а также прокладываются канализационные коммуникации.

Арматура играет ключевую роль во всех бетонных работах, предотвращая растрескивание уже застывшего бетона и уменьшая момент растяжения. Ее можно сварить или связать в квадратную форму. Обычно арматура сваривается при строительстве крупных зданий, а прутья арматуры связывают проволокой.

Так мы кратко ознакомились с технологическим процессом бетонных работ. Единственное, что нужно добавить:

Бетонные работы могут выполняться различными комбинированными методами, учитывая потребности будущего фундамента и предполагаемые нагрузки.

Не забывайте, что при любых бетонных работах, будь то стяжка или фундамент, стены из бетона, при длине конструкции более 15 метров, необходимо устраивать температурные швы.

И наконец, давайте вместе посмотрим увлекательное видео.

**Материал о бетонных работах подготовлен администрацией сайта Строительство от А до Я в Енакиево-Донецке*.

Автор: Е.И. Башилов

Место обучения: НИУ МГСУ

Формат работы: PDF

Размер файла: 59.3 КБ

Текст работы размещен без изображений и формул. Полная версия работы доступна в разделе "Файлы работы" в формате PDF

Процесс строительства из монолитного железобетона включает в себя технологические и организационные процессы, взаимосвязанные между собой.

К заготовительным процессам относится изготовление элементов опалубки, опалубочных или арматурно-опалубочных блоков, арматурных изделий, а также приготовление товарной бетонной смеси. Обычно эти процессы выполняются на предприятиях строительной индустрии.

Среди строительных процессов можно выделить установку опалубки и арматуры, транспортировку, распределение и укладку бетонной смеси, выдерживание бетона, а также снятие опалубки с переносом ее на новое место или хранение

При строительстве зданий из монолитного железобетона обычно используется поточный метод. Комплексный процесс разделяется на отдельные этапы: установка опалубки, установка арматуры, заливка бетона, выдерживание бетона до достижения нужной прочности (уход за бетоном в процессе затвердевания) и снятие опалубки.

Строительство опалубки.

Во время процесса бетонирования, конструкция опалубки должна гарантировать прочность, жесткость и сохранение размеров бетонируемой конструкции, а также ее проектные размеры; надежность, легкость установки и демонтажа ее элементов, широкий выбор конфигураций элементов при минимальном наборе деталей.

При возведении монолитных ступенчатых фундаментов наиболее широко применяется разборно-переставная щитовая опалубка из мелких и крупных щитов. Она может быть деревянной, металлической и комбинированной. Размеры и масса элементов опалубки должны допускать их ручную установку.

Согласно исходным данным, проектом предполагается использование деревянной щитовой опалубки из доски толщиной 40 мм. Для бетонирования фундаментов принимается семь комплектов опалубки. Перед установкой проверяется разметка по осям и отметкам.

Для создания опалубки под фундаменты колонн используются прямоугольные короба, собранные из наружных и внутренних щитов. Наружные щиты длиннее внутренних на 25 см и имеют специальные упорные планки, к которым прикрепляются внутренние щиты.

На наружные щиты устанавливают проволочные стяжки, которые выдерживают давление свежего бетона, кроме того, щиты укрепляются распорками, стяжками, стойками, клиновыми зажимами, подкосами и схватками. Высота щитов должна быть на 5 см выше уровня бетонной смеси. Верхний короб устанавливается на нижний после его забетонирования, а затем производится проверка опалубки.

Также устанавливаются арматурные сетки и каркасы.

Для укрепления фундаментов используются отдельные заводские сетки. Установка арматуры производится после проверки и приемки опалубки, причем арматурный каркас подколонника может быть установлен до установки опалубки.

При установке арматуры необходимо обеспечить заданную проектом толщину защитного слоя, который предназначен для защиты арматуры от огня и коррозии в течение определенного периода времени. Толщина защитного слоя составляет 50 мм. Для обеспечения защитного слоя используются пластмассовые фиксаторы. После установки необходимо проверить установленные сетки.

Производится бетонирование фундаментов.

Автобетоносмесители используются для доставки бетонной смеси с места приготовления на строительную площадку. Главное условие при перевозке бетонной смеси — сохранение ее однородности и обеспечение требуемой подвижности для укладки. В данном случае бетонная смесь будет доставляться к месту укладки при помощи крана Э 1258 Б.

Перед началом бетонирования необходимо проверить соответствие опалубки и арматуры проекту, а также правильность устройства основания. Опалубку перед бетонированием нужно очистить от грязи и строительного мусора, а за 1 час до укладки смеси обильно смочить. При подаче бетонной смеси сверху нужно избегать попадания на вышерасположенную арматуру, чтобы не уменьшить ее сцепление с бетоном. Бетонную смесь следует выгружать в опалубку как можно ближе к месту укладки.

Для укладки бетонной смеси предусмотрено применение глубинного вибратора ИВ-47 с толщиной уплотняемого слоя от 0,2 до 0,4 м и длиной рабочей части 400 мм. Необходимо уплотнять слои бетона не ближе 10 см от опалубки, а шаг перестановки вибраторов должен быть не более полуторного радиуса их действия. В зимних условиях максимальная допустимая продолжительность перерыва между укладкой слоев бетона составляет 3 часа. После вынужденной приостановки работы можно возобновить после достижения прочности ранее уложенного бетона не менее 2,5 МПа.

Необходимо учитывать удельное тепловыделение цемента, состав бетона, удобоукладываемость бетонной смеси и модуль поверхности конструкций при назначении режимов выдерживания бетона — продолжительности и температурных условий твердения бетонной смеси до достижения распалубочной или критической прочности.

При выборе способа ухода за бетоном необходимо учитывать минимальные трудовые и энергетические затраты, стоимость работ и их продолжительность. Продолжительность ухода за бетоном зависит от времени, необходимого для достижения им 50-70% проектной прочности. Влажный уход за бетоном должен начинаться, когда бетон достигает прочности от 0,3 до 0,5 МПа.

Время, прошедшее с момента укладки бетонной смеси до начала влажного ухода, зависит от используемого цемента, водоцементного отношения, типа химических добавок и температуры затвердевания. В зависимости от этих факторов продолжительность этого периода может составлять от 2 до 12 часов. В сухую и жаркую погоду, а также при высокой ветрености с интенсивностью испарения влаги более 0,5 кг/(м2·ч), поверхность бетона следует накрывать сразу после укладки бетонной смеси. При влажном уходе за бетоном необходимо:

Для защиты от воздействия ветра и солнца необходимо регулярно поливать влагоемкие покрытия из мешковины, опилок и т.п., укладываемые на открытых поверхностях бетона;

Во время жаркой погоды следите за влажностью бетона и деревянной опалубки;

Поливайте влагоемкие покрытия так, чтобы поверхность бетона всегда была влажной;

В период сухой и жаркой погоды поддерживайте влажность открытых поверхностей бетона до достижения бетоном 75% прочности.

После завершения периода влажностного ухода нужно предпринимать специальные меры, чтобы предотвратить образование микротрещин, возникающих из-за обильного испарения влаги. Для этого материал, покрывающий бетон, не следует удалять в течение 2-4 суток после окончания полива.

После того, как бетон достиг нужной прочности, производятся работы по снятию опалубки: убираются крепления, перерезываются проволочные стяжки, снимаются щиты, доски, хомуты; элементы опалубки очищаются от бетона, выдергиваются гвозди, переносятся на место хранения и складируются.

Источники:

1. Теличенко В.И., Лапидус А.А., Терентьев О.М. Технология строительных процессов: Учебник для строительных ВУЗов. — М.: Высшая школа, 2002-2003 — с. 8-4.

2. Костецкий Д.А. Анализ управления строительными организациями на современном этапе // Журнал "Молодой учёный" — 2016. — № 1 (105). — С. 385–387.

3. Белецкий Б.Ф. Технология и механизация строительного производства: Учебник. — Ростов-на-Дону: Феникс, 2003 — с. 259-278.