Для раскрепления деревянной опалубки необходимо сначала освободить ее от бетонной массы. Наиболее эффективным способом является использование специальных инструментов, таких как кувалда и молоток. Необходимо осторожно ударять по опалубке, чтобы не повредить саму опалубку или стены бетонной конструкции.

После освобождения опалубки от бетонной массы, можно приступить к разборке опалубочной конструкции. Для этого удобно использовать электрическую пилу или специальную пилу для дерева. Важно быть осторожным и следить за тем, чтобы не повредить поверхность бетона при разборке опалубки.

- Очистите поверхность деревянной опалубки от пыли, грязи и масла при помощи щетки или пылесоса.

- Нанесите слой масла или натурального масла на поверхность опалубки и равномерно распределите его при помощи кисти или валика.

- Дайте маслу высохнуть в соответствии с инструкцией на упаковке, обычно это занимает несколько часов.

- Повторите процесс нанесения масла еще один или два раза для лучшего эффекта защиты и усиления дерева.

- После того, как масло высохло окончательно, проверьте поверхность на равномерность покрытия и при необходимости повторите процесс.

- После того, как опалубка хорошо высохла, она будет готова к использованию для создания бетонных конструкций.

Раскрепление опалубки

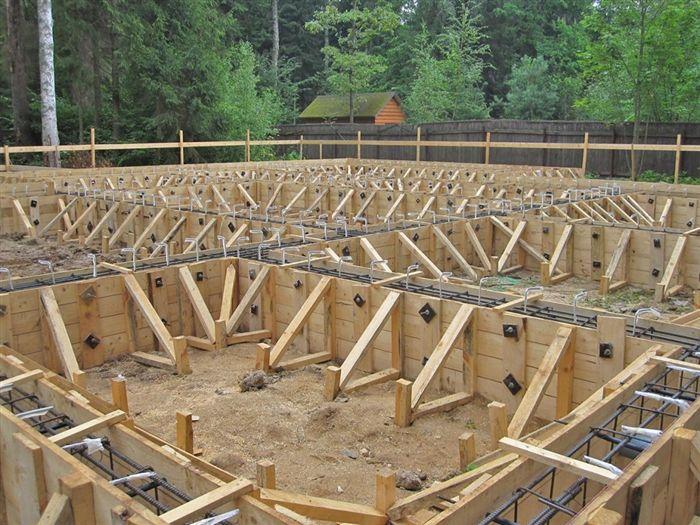

Для того чтобы избежать сдвига боковых частей опалубки под действием сильного давления свежего бетона, необходимо обеспечить надежное крепление в соответствии с проектной документацией. При заливке бетоном возникают не только давление на опалубку, но и другие силы, такие как резкое изменение скорости подачи бетона и воздействие вибраторов для уплотнения. При небольших конструкциях, например фундаментах, балках и перемычках, эти силы могут быть смягчены подвесными досками, установленными поверх опалубки, опалубочными зажимами и балками для поддержки.

Для обеспечения безопасности на больших высотах опалубки, как, например, стен, необходимо использовать растяжки. Они изготавливаются из стали и предназначены для работы на растяжение. Количество растяжек и их расположение зависят от давления бетона и конструкции опалубки. Растяжки следует устанавливать как минимум сверху и снизу опалубки, их крепят к опалубке с помощью опалубочных анкеров, которые состоят из анкерного стержня, анкерного запорного устройства и дистанционной трубы.

Если домкратный стержень опалубки проходит через проем, его необходимо дополнительно закрепить. Для этого используются специальные коробки с расположенными на разной высоте элементами. Источник

Использование инвентарной опалубки способствует уменьшению затрат на работу по поддержанию опалубки, а также снятию вертикальных и горизонтальных опалубочных стоек. source

Так как удерживающие стержни при подъеме опалубки без бетонной смеси на каждом этаже имеют достаточно большую свободную высоту и не зафиксированы в структуре. source

опора на закрепившийся и набравший необходимую прочность бетон нижних ступеней. Необходимо использовать подпорками и расшивками для сборки. source

Оборудование для раскрепления

Для закрепления опалубки в проектном положении можно воспользоваться следующими средствами:

- Струбцины и распорки;

- Навесные планки из досок;

- Стальные подпорки и распорки (растяжки);

- Поверхностный настил.

Распорки, струбцины, планки из досок и настил подходят для работ с невысокими опалубками, например, при устройстве фундамента, балок или перемычек. Если требуется опалубка большой высоты, то используются растяжки из стали, обеспечивающие надежное закрепление щитов и сохраняющие геометрическую стабильность. Распорки устанавливаются на анкер, включающий в себя фиксатор, стержень и замок.

Распорные анкеры устанавливаются вдоль верхней кромки щитов опалубки

Для того чтобы раскрепить деревянную опалубку, необходимо следовать определенной последовательности действий. Во-первых, сначала необходимо освободить опалубку от бетона, который застыв внутри. Для этого можно использовать молоток и долото, чтобы аккуратно вырезать куски бетона, чтобы не повредить саму опалубку.

После того как бетон удален, следует тщательно проверить состояние деревянных досок опалубки. Если они повреждены или изношены, необходимо заменить их новыми, чтобы обеспечить надежное и безопасное снятие опалубки.

Затем, для более легкого раскрепления деревянной опалубки, рекомендуется использовать смазочное средство, например, специальное масло или смазку. Это поможет уменьшить трение между бетоном и опалубкой, что значительно облегчит процесс снятия.

Важно также помнить о безопасности при работе с опалубкой. Необходимо использовать защитное снаряжение, такое как перчатки и очки, чтобы избежать травм и травмирования глаз при снятии опалубки.

В заключение, следует выполнять все работы по раскреплению деревянной опалубки тщательно и осторожно, чтобы избежать повреждения опалубки или других частей строительной конструкции. Правильное выполнение всех шагов поможет освободить опалубку без проблем и затрат времени.

Нюансы использования стальных распорок

Защита щитовой опалубки от воздействия ветра, а также обеспечение устойчивости к пространственным отклонениям, вызванным давлением бетонного раствора, осуществляется с помощью прочных стальных распорок, которые могут быть односегментными или многосегментными. В зависимости от типа опалубки и погодных условий, частота установки подпорок может меняться — наиболее надежное крепление достигается при использовании наименьшего расстояния между ними.

Самое важное для стальной распорки – анкерный болт, который несет основную нагрузку. Существует несколько вариантов конструкции этих стержней: они могут быть гладкими или с резьбой, отличаться по диаметру и длине. Эти параметры определяют предельное значение нагрузки, а также область применения. Обычный анкерный болт для опалубки, изготовленный на заводе, способен выдержать нагрузку до 250 кН.

Поскольку зажимной стержень — это предмет многоразового использования, его устанавливают на профиль опалубки с помощью стального стержня. Дистанционная труба с коническим наконечником защищает анкер от давления. Кроме того, каждый зажим оснащен фиксатором — металлическим стержнем, который предотвращает деформацию анкера под давлением. Главная функция фиксатора заключается в поддержании определенного расстояния между элементами опалубки.

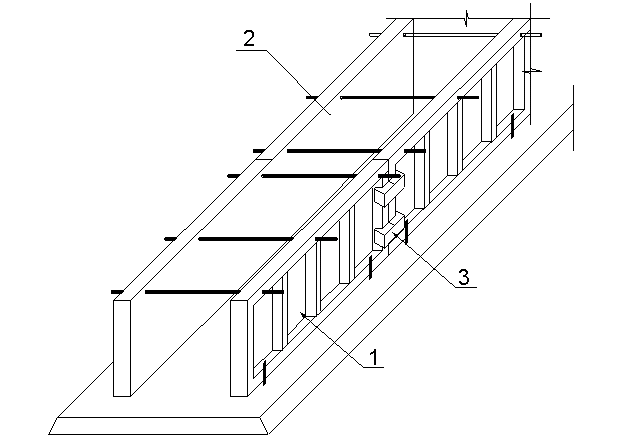

Для укрепления щитов опалубки используются стальные стержни: 1 — анкер; 2 — тяж; 3 — стальной стержень

Фиксатор изготавливается из волокнистого цемента или пластмассы. Обычно он имеет форму полого кожуха с поперечным сечением от 5 см². Если кожух недостаточно прочный из-за малого сечения, на концы стержней надеваются дополнительные пластмассовые конусы. Для предотвращения изгибания фиксатора его сечению придают круглую, звездчатую или шестиугольную форму. В условиях повышенной влажности также могут использоваться гидрофобные прокладки.

GardenWeb

Перед началом установки опалубки необходимо провести разметочные работы, включая установку осей сооружения и реперов (устройств, определяющих высотные отметки).

Изготовление и установку опалубки, поддерживающих лесов и креплений, выполняют в соответствии с типовыми чертежами для обычных конструкций и схематическими чертежами (эскизами) для простейших конструкций.

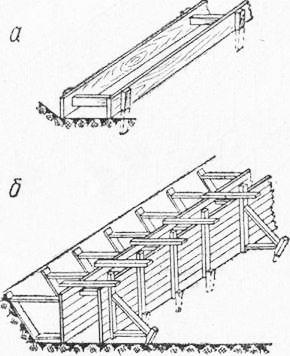

Пример простейшей опалубки для ленточного фундамента высотой до 20 см показан на рисунке 1, а. Доски устанавливают на расстоянии от оси фундамента, равном половине его ширины, и закрепляют свайками. Верхние грани досок выравнивают по уровню верха фундамента. Также опалубка устанавливается при устройстве бетонной подготовки для полов.

При увеличении высоты фундамента, опалубку стенок делают из заранее собранных щитов, которые закрепляют стойками и подкосами. Чтобы избежать деформации опалубки при уплотнении бетонной смеси, стойки двух противоположных стенок стягивают проволочными скрутками, их подпирают раскосами, которые удаляют после заливки бетона.

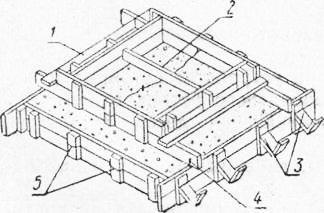

Схема установки опалубки для отдельно стоящего фундамента показана на рисунке 2.

Опалубку стен и перегородок устанавливают в два этапа: сначала устанавливают опалубку с одной стороны стены на всю ее высоту, а затем устанавливают опалубку со второй стороны после установки арматуры. При толщине стены более 250 мм опалубку со второй стороны устанавливают на всю высоту перед заливкой бетона. В опалубке оставляют отверстия для подачи бетонной смеси в конструкцию.

На первом рисунке изображена конструкция опалубки для ленточных фундаментов высотой до 0,2 м, а на втором рисунке — высотой до 0,75 м.

На втором рисунке изображена конструкция опалубки для ступенчатого фундамента под колонну. Здесь мы видим следующие элементы: прижимная доска (1), временная распорка (2), подкосы (3), монтажный гвоздь (4) и проволочные стяжки (5).

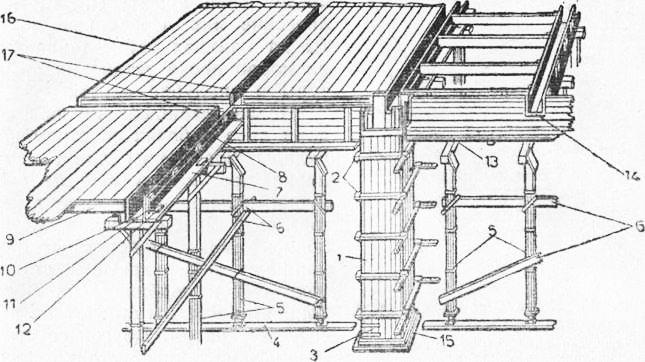

Изображение 3. План установки мелкощитовой деревянной опалубки для перекрытий: 1 — короб колонны; 2— хомут; 3 — дверца прочистного отверстия; 4 — лага; 5 —раздвижная стойка; 6 — расшивка; 7 —прижимная доска; 8 — монтажные гвозди; 9 — кружало; 10 — короб балки; 11 — подкружальная доска; 12 — подкладка; 13 — днище прогона; 14 — рейка; 15 — рамка под опалубку колонны; 16 — типовой щит; 17 — фризовые доски.

В тонких стенах (менее 250 мм) опалубку второй стороны устанавливают в процессе бетонирования ярусами не более 1,5 м.

Для обеспечения толщины стены между щитами опалубки устанавливают скрутки и временные распорки.

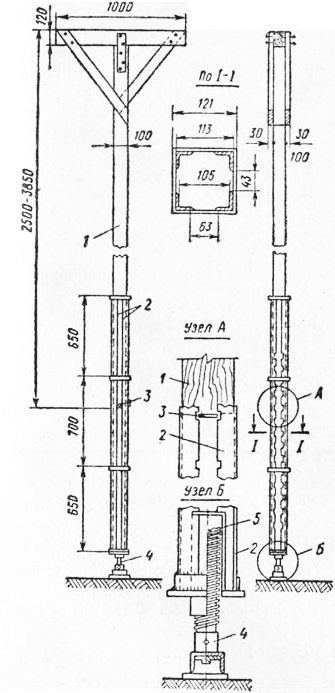

Схема опалубки ребристого перекрытия, опирающегося на колонны, изображена на рисунке 3. Устанавливают опалубку колонн, начиная с установки опалубки колонн. Для этого необходимо установить опорную рамку, строго соответствующую осям колонн и высотной отметке, которую нужно закрепить к пробкам, вбитым в бетонное основание.

Если в проекте предусмотрена установка арматуры колонн готовым каркасом, опалубку колонн устанавливают при помощи коробов, которые изготавливаются на месте из готовых щитов. Щиты коробов крепятся между собой гвоздями не чаще, чем через 1 метр. Затем короб поднимается и устанавливается в рамку вручную или с помощью крана. После проверки вертикальности стенок короба отвесом его закрепляют расшивками, верхний конец которых прибивается к коробу, а нижний к пробкам, заложенным в бетон при заливке.

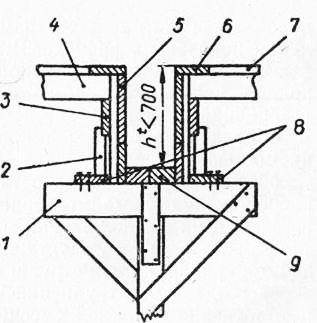

При установке арматуры отдельными стержнями в одном из щитов короба, а при ширине колонны более 700 мм два щита заменяются временными расшивками. После вязки арматуры устанавливаются эти щиты. Металлические или деревянные хомуты на клиньях устанавливаются на короб после установки арматуры и опалубки плиты.

После установки коробов колонн двое рабочих со стремянок закладывают концы днищ опалубки прогонов в вырезы опалубки колонн и фиксируют их гвоздями. Затем один из них, находясь внизу, подставляет под днища инвентарные стойки и регулирует их снизу клиньями или домкратом. Другой с лесенки расшивает стойки сверху.

После проверки размеров оба рабочих устанавливают в вырезы рамки опалубки колонн боковые доски опалубки прогонов и закрепляют их прижимной доской, а затем окончательно крепят стойки. То же самое делают с опалубкой балок. К боковым доскам балок прибивают подкружальные доски, на которых устанавливают кружала на нужном расстоянии друг от друга.

Верхняя кромка кружал должна быть выровнена с верхней кромкой боковых досок балок. Кружала закрепляют одним гвоздем при помощи фризовых досок. Доски опалубки укладываются на кружала между фризовыми досками без применения гвоздей.

Разборку опалубки производят специальными ломиками — гвоздодерами в такой последовательности, которая исключает её поломку и повреждения.

Разборку инвентарной опалубки проводят вручную, отделяя от бетонной поверхности элементы крепления, перерезая проволочные скрутки и используя веревки для опускания щитов на землю.

Чтобы разобрать ребристые перекрытия, необходимо выполнить следующие шаги: сначала отнять нижнюю рамку опалубки у колонн, затем отсоединить бруски рамки прогона, после чего снять два верхних хомута и отжать щиты в верхней части короба. Для разборки плит и боковых щитов балок нужно укрепить расшивки, отнять подставки, снять кружала и последовательно снять все щиты. Наконец, для разборки днищ прогонов, балок и стоек необходимо освободить клинья или домкраты под стойками и поочередно снимать расшивки и опускать стойки.

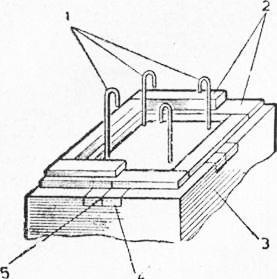

На рисунке 4 изображено размещение рамки для опалубки колонны: 1 — элементы арматуры; 2 — конструкция рамки; 3 — опора для колонны; 4 — заделка в бетоне; 5 — центральная ось опоры.

Демонтированные детали необходимо уложить в стопку согласно их типу, восстановить маркировку и выполнить ремонт поврежденных элементов.

Фигура 5. Устройство для строительства — раздвижная стойка из дерева и металла: 1 — выдвижной брусок; 2 — уголок; 3 — вставка; 4 — домкрат; 5 — колпак.

Более эффективно использовать инвентарные унифицированные щиты для опалубки, состоящие из жесткого каркаса, стальных профилей и деревянной обшивки, на которые иногда накладывается фанера или пластик. Такие щиты соединяются на болтах. На современных стройках опалубка представляет собой жесткие сборные металлические формы, устанавливаемые и снимаемые при помощи крана.

Изображение 6. Детали конструкции опалубки для балки (перекрытия): 1 — вертикальная стойка; 2 — брусок для опалубки; 3 — доска для опалубки; 4 — круглое сечение; 5 — боковая стенка опалубки для балки; 6 — доска для бортовой опалубки; 7 — стенка опалубки для плиты; 8 — прижимные доски; 9 — дно опалубки для балки.

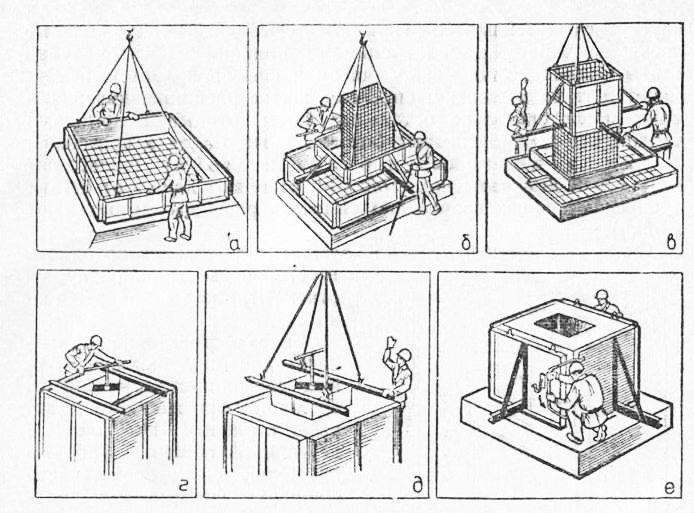

На рисунке 7 показан процесс установки и разборки металлической инвентарной опалубки для фундамента под колонну. В пункте а изображена установка опалубки 1-го яруса, в пункте б — установка опалубки 2-го яруса, в пункте в — установка внешней опалубки стакана, в пункте г — отрыв внутренней опалубки стакана, в пункте д — выемка внутренней опалубки стакана, и в пункте е — разборка внешней опалубки стакана.

Независимо от выбранного конструктивного решения, опалубка и поддерживающие леса должны соответствовать следующим общим требованиям:

— обладать необходимой прочностью, устойчивостью, неизменяемостью и жесткостью;

— обеспечивать правильность формы, размеров и взаимного расположения частей строящегося сооружения, а также правильность их расположения в пространстве;

— допускать быструю установку и разборку без повреждения бетонных конструкций;

— не создавать затруднений при установке арматуры, укладке и уплотнении бетонной смеси;

— предотвращать утечку цементного раствора при укладке и уплотнении бетона;

— лицевые (соприкасающиеся с бетоном) поверхности деревянной опалубки должны быть остроганы, за исключением случаев, когда проектом предусмотрено оштукатуривание бетонных поверхностей.

Опалубочная конструкция — это временная система, которая обеспечивает нужные геометрические параметры бетонного элемента или конструкции и служит для заливки бетонной смеси. Она включает в себя несущие, поддерживающие и формообразующие элементы. Основная цель опалубки состоит в том, чтобы придать бетонной смеси необходимую форму до твердения и достижения необходимой прочности после удаления опалубки.

Требования к опалубке включают: — гарантированную прочность; — отсутствие изменения формы во время работы; — способность выдерживать технологические нагрузки и давление бетонной смеси без искажения геометрии; — обеспечение высокого качества поверхностей без дефектов и щелей; — удобство установки и демонтажа; — возможность многократного использования без необходимости дополнительного ремонта.

Рекомендуется использовать быстроразъемные соединения, которые должны быть непроницаемыми и плотными, без сварных швов, острых углов и кромок.

Для обеспечения высокого качества поверхности бетона на металлической опалубке следует нанести слой смазки. Опалубка из специально подобранной древесины обеспечивает хорошую текстуру поверхности.

Опалубку производят на специализированных заводах и поставляют в комплекте, включающем в себя все необходимые элементы для заливки бетоном определенных монолитных конструкций, а также запасные части.

На строительной площадке используют унифицированные конструкции опалубки с максимальным использованием взаимозаменяемых узлов и деталей, обеспечивающих прочность конструкции, соединений и деталей.

Сталь, листовая сталь, алюминий, сплавы металлов, пиломатериалы, бакелизированная фанера, синтетические материалы — все это используется для создания конструкций опалубки. Поддерживающие элементы (стойки, прогоны, ригели) в основном изготавливаются из стали для многократного использования, а палубы — из различных материалов.

Инвентарные крупноразмерные опалубочные системы применяются для уменьшения человеческих усилий при строительстве однотипных плоских конструкций и повышения качества работ. А для разнотипных конструкций используют мелкощитовую опалубку универсального назначения, которую собирают в увеличенные панели и блоки.

Используя комбинированные конструкции опалубки, можно эффективно использовать физические свойства каждого из материалов. Например, использование фанеры с водостойким покрытием увеличивает оборачиваемость опалубки и обеспечивает высокое качество поверхностей без дополнительной обработки.

Древесностружечные плиты с гидрофобными свойствами обладают высокой прочностью и стойкостью, поэтому их можно использовать многократно в опалубке.

Для повышения долговечности элементов опалубки их защищают от воздействия влаги и цементного раствора при помощи пленок, полученных пропиткой поверхности фенольными смолами, бакелитовыми жидкими смолами, спиртовыми лаками, эпоксидно-фенольными лаками и другими средствами.

Для покрытия поверхности фанеры, древесностружечных и древесноволокнистых плит используется метод прессования при температуре 130…150° С и давлении 1,4…1,5 МПа.

Каркасы, опалубочные щиты, крепления и различные опоры (швеллеры, уголки, короба, трубы) изготавливаются из профильной стали, палубы же из листовой стали толщиной 2…3 мм. В зимнее время стальную опалубку утепляют, чтобы она стала трехслойной (с внутренним слоем из утеплителя).

Металлические поверхности, соприкасающиеся с бетоном, покрываются антикоррозионными составами, чтобы предотвратить коррозию металла и обеспечить меньшее сцепление с бетоном. Несоприкасающиеся с бетоном поверхности окрашиваются составами, устойчивыми к воздействию окружающей среды, а при длительном хранении опалубку консервируют.

Использование металлической опалубки оправдано с экономической точки зрения, когда количество ее повторного использования достигает 50 раз и более.

Искусственные материалы обладают более низкой массой и высокой прочностью по сравнению с деревом и металлом, что делает их более удобными в использовании. Кроме того, они имеют лучшее сцепление с бетоном, что упрощает процесс чистки и смазки формы, что, в свою очередь, экономит рабочие затраты.

В настоящее время все чаще используются армированные, бетонные и железобетонные элементы несъемной опалубки, которые производятся на заводах железобетонных изделий (ЖБИ) или на полигонах. Опалубочные плиты применяются при возведении плотин, строительстве электростанций, а В промышленном строительстве. Несъемная опалубка надежно сцепляется с монолитным бетоном и является неотъемлемой частью конструкции.

Для бетонирования при низких температурах используют более сложные виды опалубки, такие как греющие, с токопроводящими покрытиями, с нашивными электродами и утепленные.

Деревянные клееные конструкции, производимые деревообрабатывающими предприятиями, являются эффективными для изготовления опалубки.

Синтетические материалы в основном применяются в качестве палубы. К ним относятся такие листовые материалы, как стеклотекстолит КАСТ-В толщиной 8 мм, анизотропный стеклопластик, полипропилен, гетинакс, винипласт и другие. Эти материалы отличаются высокой прочностью, что позволяет изготавливать из них легкие элементы опалубки.

Все листовые материалы (гетинакс, текстолит, фанера с синтетическим покрытием) обладают пониженной адгезией с бетоном, что способствует получению качественных наружных поверхностей конструкций.

Строй-справка.ру

Демонтаж опалубки и способы ее поднятия

Демонтаж опалубки и способы подъема

Индивидуальные особенности демонтажа подъемно-переставной опалубки и способы ее подъема. После завершения заливки бетона в ствол трубы производится демонтаж внутренних и внешних щитов подъемно-переставной опалубки. Разбирать подвесные подмости допускается только после установки молниезащиты.

Перед демонтажем опалубки, рабочей площадки и подъемной головки укладывается временный пол, один конец которого опирается на обрез головки ствола трубы, а другой на перила шахтного подъемника. Стоит отметить, что устройство временного деревянного пола производится после того, как произведен перенос опорно-переставной рамы на высоту 1,35 м и подъем каркаса головки с рабочей площадкой и подвесными подмостями на высоту 1,25 м и их установка на 8 опорных стаканов, закрепленных на муфтах стоек.

Когда происходит демонтаж, внутри трубы не выполняются другие работы. Прежде чем отсоединить каждый щит внешней опалубки, его подвешивают к радиальным прогонам рабочей площадки. Нельзя складывать снятые щиты опалубки на подвесных подмостях. Сразу после снятия их переносят на настил рабочей площадки для спуска в клети шахтного подъемника.

Демонтаж подвесных подмостей начинается с снятия щитов настила нижнего яруса. Они разбираются последовательно, предварительно привязывая к каждому из них веревку. По мере снятия щитов настила также разбирается ограждение лесов.

После снятия щитов настила последовательно снимаются подвески лесов, предварительно привязывая каждую из них к радиальному прогону рабочей площадки. Во время демонтажа подвесных подмостей также разбирается механизм радиального перемещения.

Для демонтажа подъемной головки, несущего кольца, опорно-переставной рамы, обрамляющей рамы, механизма радиального перемещения и рабочей площадки необходимо использовать временное деревянное перекрытие.

После снятия подвесных подмостков подъемную головку вместе с рабочей площадкой опускают до тех пор, пока она не упрется в временное деревянное перекрытие. Сначала снимают наружные и внутренние подвески подъемной головки, затем снимают настил и брусья рабочей площадки, демонтируют несущие кольца и обрамляющую (опорную) раму.

После этого проводится разбор элементов конструкции подъемной головки, каркаса шатра, распорок монтажной площадки и направляющих опорно-переставной рамы. Снятие верхнего обвязочного каркаса, опорно-переставной рамы и временного деревянного перекрытия производится после подготовки к демонтажу шахтного подъемника (фиксация блока головки на каркасе шахтного подъемника и повторное крепление троса грузовой клети к блоку головки).

После завершения теплоизоляционных, футеровочных и антикоррозионных работ шахтный подъемник демонтируется. Для этого используют грузовую клеть и головку блока, которую опускают вниз и закрепляют на подъемнике. Для безопасного демонтажа шахтного подъемника устанавливают деревянные рабочие подмости, крепя их на ригелях подъемника. Подмости, покрывающие шахты, покрываются защитным настилом. В процессе разборки шахтного подъемника защитный и рабочий настилы перемещают сверху вниз.

В процессе установки защитного перекрытия, любые работы внутри трубы на всей ее высоте запрещены. Доступ на защитное перекрытие для очистки от мусора разрешен только в том случае, если работы вверху не проводятся. Плиты должны покрывать все шахты лифта, за исключением центральной лестничной шахты и грузопассажирских лифтов.

Разборка элементов защитного перекрытия выполняется по секторам с соблюдением строгой технологической последовательности. Сначала снимается ограждение вокруг шахты лифта, а затем устанавливается временное ограждение из досок на границе первой и последующей очередей.

После этого проводятся подготовительные мероприятия: ставят хомуты на опоры лифта для подвешивания блоков и запасных тросов, для этого в местах их установки убирают по одной доске; с помощью блока и троса поднимают деревянный брус защитного перекрытия. При сносе одной из частей защитного перекрытия сначала у стены трубы убирают по две доски, отпиливают конец поднятого ранее бруса длиной до 40 см и закрывают отверстие в облицовке, а затем убирают настил в сторону к лифту.

После снятия настила на определенном секторе крепление балки к шахтной подъемной установке удаляют и бревно перемещают в ковш подъемника. На границе разбираемого сектора и последующего устанавливают временное ограждение, которое переносят после разборки следующего сектора. Все снятые доски опускают в клети подъемника. При снятии защитного настила у стены оболочки трубы рабочие должны закрепляться карабинами за аварийный трос, а при перемещении к подъемнику — за узлы конструкций. После снятия элементов шахтного подъемника, опалубки, подъемной установки очищают, смазывают и упаковывают для дальнейшего использования.

Демонтаж подъемно-перемещаемой опалубки при строительстве градирни существенно отличается по своей организационно-технологической сути от снятия опалубки при строительстве труб.

После того как бетонирование и выдержка бетонной оболочки градирни завершены, деревянная опалубка верхнего кольца жесткости снимается, а металлическая опалубка разбирается. Щиты опалубки складываются на рабочей площадке третьего яруса средней секции люльки и опускаются вниз грузоподъемной лебедкой агрегата.

Лаборатория строительства устанавливает сроки разборки опалубки в зависимости от температуры окружающего воздуха и свойств используемого цемента.

Опыт строительства гиперболических градирен показывает, что снятие опалубки на каждом этаже оболочки градирни можно проводить не раньше, чем через 48 часов после заливки бетона в данном поясе, при условии укладки бетонной смеси и отверждения бетона при температуре окружающего воздуха от +15 до +20 °C. Опалубку необходимо снимать осторожно, чтобы избежать повреждений бетонной поверхности оболочки и самой опалубки. В течение заливки оболочки градирни площадью орошения 3200 м2 подъемно-переставную опалубку разбирают и переставляют с этажа на этаж 60 раз.

Из таблицы видно, что объем снятия опалубки при строительстве градирни составляет более 21 тыс. м2, общая трудоемкость работ превышает 1400 чел.-дней. Эти работы выполняются в течение 178 дней при использовании двухконсольного агрегата.

Очистка щитов опалубки от раствора и бетона проводится стальными скребками после демонтажа, а затем их внутреннюю поверхность смазывают минеральным маслом или другими негрязеющими смазками.

Перед началом работ по защите от коррозии внутренней поверхности оболочки градирни необходимо демонтировать наружные люльки и средние секции стрелы двухконсольного крана после завершения возведения оболочки вытяжной башни градирни.

При устройстве торкрета на внутренней поверхности оболочки градирни демонтируются отдельные элементы башни двухконсольного крана (агрегата). Сначала секции башни, расположенные внизу, отсоединяются от опорной рамы. Затем башню поднимают подвижной рамой и лебедкой на 30—40 см, чтобы подать тележку с винтовыми захватами. С их помощью демонтируемую секцию удаляют из шахты, после чего башню опускают на опорную раму и закрепляют.

По завершении работы агрегата снимаются внутренние люльки и опорные стойки. Затем удаляется предпоследняя секция с опиранием первой секции на опорную раму, демонтируются стрелы и поворотная головка, распасовывается канат полиспаста. После этого снимаются нижние связные рамы и колонны шахты, удаляются последняя (первая) и верхняя секции башни, разбирается фундаментная рама, а также демонтируется лебедка выдвижения.

Для начала разборки опалубки с отрывным устройством необходимо переопирать рабочий пол и подвесные подмостки металлической балкой на стены сооружения. Затем эту балку закрепляют болтами за кронштейны козырька и прогоны рабочего пола. После этого начинается разборка опалубки, чтобы снятые части конструкции обеспечивали устойчивость еще не разобранных элементов опалубки.

Отрывать щиты опалубки от бетона следует при достижении бетоном 70% прочности. Перед этим необходимо снять все фиксаторы, а также раскрыть и отрывать угловые щиты опалубки.

Для отрыва верхней части опалубки необходимо одновременно вращать главные винты на всех домкратных рамах, установленных в одной ячейке, но не менее двух винтов, установленных на спаренных домкратных рамах. Вращать винты нужно до отказа, чтобы верхняя часть опалубки открывалась на 35-50 мм в каждую сторону. Затем отводят нижнюю часть опалубки от стен на 3-5 мм прижимными винтами.

Отрывать щиты опалубки нужно от места, где производилась бетонирование, в направлении, соответствующем проведению бетонных работ.

Сначала необходимо демонтировать металлическую полосу рабочего пола, которая покрывает верхние планки опалубки вдоль всего периметра стен сооружения. Затем следует снять все крепления, соединяющие щиты опалубки между собой и с подвижными кружалами.

Панели опалубки, расположенные между домкратными рамами, поднимаются вверх на рабочую площадку, укладываются в пакеты, после чего опускаются вниз грузоподъемным механизмом или в грузовой лифт шахтоподъемника. Те панели опалубки, которые размещаются под ригелями домкратных рам, перемещаются на место снятых ранее панелей и демонтируются в аналогичной последовательности.

После завершения работ по демонтажу панелей опалубки разбирают все подвижные крепления, снимают с домкратных рам подвески нижних креплений и извлекают нижние крепежные винты отрывного устройства.

Затем отрезают домкратные стержни с предварительной установкой под ригеля домкратных рам прокладок для переопирания их на ранее установленные металлические балки. После этого демонтируют все домкраты и пульт управления.

Демонтаж неподвижных кружал производят после снятия домкратов. Одновременно с кружалами разбирают опорные швеллеры балок, подкосы и домкратные рамы.

После снятия неподвижных кружал и домкратных рам снимают настил рабочего пола и подвесных подмостей. Затем демонтируют прогоны с элементами переопирания, кронштейны и подвески подъемных подмостей, а также главные балки рабочего пола.

При возведении высотных сооружений типа круглых силосов диаметром 6—7 м скользящую опалубку разбирают в определенном порядке. Сначала освобождают несущие фермы рабочего пола от крепления и удаляют через отверстия в надсилосной плите или через днища силосов; затем снимают крепления щитов от домкратных рам и поднимают их на перекрытие, а затем опускают вниз. После этого разбирают элементы стенок опалубки из силоса и разбирают рабочий пол, используемый в качестве опалубки надсилосной плиты. После затирки нижней поверхности плиты перекрытия разбирают настил подвесных подмостей, кроме тех, которые расположены под лазовым люком надсилосной плиты. И в последнюю очередь снимают несущие конструкции подмостей, которые опускают лебедками на тросах на днище силоса, где разбирают и удаляют из силоса.

Для разборки опалубки башенных копров сначала необходимо поднять опалубку до уровня бетонирования последнего перекрытия, а затем демонтировать сети гидропровода и другие устройства, установленные на рабочей поверхности скользящей опалубки, в течение 178 дней * при использовании двухконсольного агрегата.

Щиты опалубки после каждой разборки необходимо очищать от раствора и бетона с помощью стальных скребков, а затем смазывать внутреннюю поверхность тонким слоем минерального масла или другими не загрязняющими бетон смазками.

После завершения строительства оболочки вытяжной башни градирни и перед началом работ по антикоррозионной защите внутренней поверхности оболочки градирни необходимо демонтировать наружные люльки и средние секции стрелы двухконсольного крана.

При процессе устройства торкрета на внутренней поверхности оболочки градирни демонтируют отдельные элементы башни двухконсольного крана. Сначала отсоединяют секции башни агрегата, расположенные внизу, от опорной рамы. Затем поднимают башню подвижной рамой и лебедкой на высоту 30-40 см и используют тележку с винтовыми захватами, чтобы удалить демонтируемую секцию.

После этого башню опускают на опорную раму и закрепляют ее.

После завершения работы агрегата снимаются внутренние люльки и опорные стойки. Затем удаляется предпоследняя секция с опиранием первой секции на опорную раму, демонтируются стрелы и поворотная головка, распасовывается канат полиспаста. После этого удаляются нижние связные рамы и колонны шахты, последняя (первая) и верхняя секции башни, разбирается фундаментная рама, а также демонтируется лебедка выдвижения.

Начните разборку опалубки с отрывного устройства с переопирания рабочего пола и подвесных подмостей с помощью металлической балки на стены возводимого сооружения, а затем закрепите эту балку за прогоны кронштейнов козырька и прогоны рабочего пола при помощи болтовых соединений. Разберите опалубку в правильном порядке, чтобы снятые части конструкции обеспечивали устойчивость оставшихся элементов опалубки.

Отрывайте щиты опалубки от бетона, когда бетон достигнет 70% своей прочности. Перед этим снимите все фиксаторы и отрывайте угловые щиты опалубки.

Для отрыва верхней части опалубки необходимо вращать главные винты на всех домкратных рамах, установленных на одной ячейке. При этом каждая рама должна иметь не менее двух винтов, а спаренные рамы — не менее двух установленных винтов. Главные винты следует вращать до отказа, чтобы верхняя часть опалубки открывалась на 35—50 мм в каждую сторону. При этом нижнюю часть опалубки необходимо отодвигать от стен прижимными винтами на 3—5 мм.

Отрыв щитов опалубки следует выполнять в направлении, в котором проводились бетонные работы и от места начала бетонирования.

Первоначально необходимо снять металлическую полосу рабочего пола, которая перекрывает верхнюю часть щитов опалубки вдоль всего периметра стен здания. Затем следует снять все крепления, связывающие щиты между собой и с подвижными кружалами.

Панели опалубки, которые находятся между домкратными рамами, поднимаются вверх на рабочую платформу, складываются в пакеты, а затем опускаются вниз грузоподъемным механизмом или в грузовой кабине шахтоподъемника. Панели опалубки, которые расположены под балками домкратных рам, перемещаются на место снятых ранее панелей и демонтируются в том же порядке.

После завершения демонтажа панелей опалубки все подвижные кружала разбираются, снимаются подвески нижних кружал с домкратных рам и извлекаются нижние прижимные винты отрывного устройства.

Затем отрезаются домкратные стержни с предварительной установкой под балки домкратных рам прокладок для переопирания их на заранее установленные металлические балки. Затем демонтируются все домкраты и пульт управления.

Для демонтажа неподвижных кранов необходимо сначала снять домкраты. Вместе с кранами также разбирают опорные швеллеры балок, подкосы и домкратные рамы.

После демонтажа неподвижных кранов и домкратных рам снимают настил рабочего пола и подвесные подмости. Последним этапом фазы демонтажа становится разборка прогонов с элементами переопирания, а также кронштейны и подвески подъемных подмостей и главные балки рабочего пола.

В случае возведения высотных сооружений, таких как круглые силосы диаметром 6-7 метров, скользящую опалубку из крупных щитов разбирают следующим образом: сначала освобождают несущие фермы рабочего пола и удаляют их через отверстия в верхней плите или через днище силоса. Затем снимают крепления щитов от домкратных рам и поднимают их на верхнюю плиту (для использования рабочего пола в качестве опалубки для устройства верхней плиты) после чего разбирают и удаляют элементы стенок и рабочий пол опалубки.

После затирки нижней поверхности плиты и верхнего пояса стен демонтируют настил подвесных подмостей, кроме тех, что находятся под люком верхней плиты, и в конце снимают несущие конструкции подмостей, опуская их лебедками на тросах.

Первым этапом при разборке опалубки башенных копров является поднятие её до отметки, где производилось бетонирование последнего перекрытия.

Затем осуществляется демонтаж сетей гидропровода и других устройств, расположенных на рабочем полу скользящей опалубки. Для этого необходимо предварительно скрепить верхние кружала со стенами башенного копра, используя скобы. При демонтаже гидравлического оборудования необходимо строго соблюдать последовательность работ, которая должна соответствовать обратной последовательности сборки этой системы. Трубы гидропровода связывают в пакеты, а мелкие детали трубопроводной системы складывают в ящики и опускают краном вниз.

После завершения строительства сооружения и извлечения домкратных стержней из стен с использованием рычажного приспособления РП-60 или реверсивного гидравлического домкрата РГД-66, демонтаж трубопроводов (гидроразводки) и насосной станции выполняется.

Для начала демонтажа насосно-распределительной станции необходимо отключить ее от электро- и гидросетей, затем осуществить слив отработанной жидкости, промыть резервуар с фильтрующим устройством, очистить станцию от грязи, покрыть резьбовые соединения тонким слоем антикоррозионной смазки и восстановить поврежденную окраску.

После демонтажа труб гидроразводки необходимо провести сортировку по типоразмерам, промыть и очистить их от грязи, а разборные части смазать антикоррозионной смазкой и закрыть отверстия пробками.

После этого демонтируются домкраты, которые проходят проверку. При демонтаже гидравлических домкратов разбираются зажимные устройства, очищаются от грязи и ржавчины, заменяются отдельные детали (царги, ролики), которые пришли в негодное состояние новыми, после чего они собираются и устанавливаются на свои места.

Разборка поршневой группы домкратов обычно запрещена без особых причин.

Если после сборки домкраты снова используются, то они не нуждаются в консервации. Для длительного хранения домкраты консервируют в ванне с расплавленным жидким техническим вазелином. Вместе с гидравлическим оборудованием также демонтируются защитные металлические трубки, которые очищаются от налипшего бетона, протираются и смазываются техническим вазелином.

Перед зимним хранением оборудования с опалубки снимают только гидравлические домкраты, а трубопровод и насосную станцию оставляют на месте. Насосную станцию отключают от электросети, сливают из нее масло и защищают от попадания атмосферных осадков.

После демонтажа гидравлического оборудования и его подготовки к хранению составляют список недостающих деталей и делают заказ на запчасти.

Демонтаж домкратных рам производят после достижения бетоном, уложенным в зоне заделки скоб, 50% расчетной прочности. Сначала снимают болты, соединяющие стойки рам с кружалами. Затем разбирают рабочий настил и металлические балки центрального короба подвижной опалубки.

При демонтаже рабочей площадки у боковых угловых коробок скользящей опалубки над кронштейнами наружного козырька устанавливают консольно-деревянные балки и прикрепляют к ним наружные подмости. Когда бетон в перекрытии достигает 70% расчетной прочности, снимают наружные обвязки и кронштейны козырька, затем снимают остальные части подвижной опалубки с нижележащего перекрытия.

При возведении силосов диаметром от 10 до 12 м с применением мелкощитовой опалубки ее демонтируют следующим образом. Если на рабочем уровне выполнено бетонирование надсилосного перекрытия, а основными балками служат балки этого перекрытия, то демонтаж скользящей опалубки и подъемных устройств происходит после поддержания подвесных подмостей на стенах силоса. При этом процесс начинается с снятия верхнего кольца и радиальных балок рабочего уровня, затем разбираются нижние кольца, щиты опалубки, поперечные балки и настил рабочего уровня, домкраты и их каркасы, а затем подвесные подмости.

Если решено не заливать бетон на подвижной опалубке (например, при установке собираемого перекрытия), то процесс демонтажа опалубки необходимо начинать с переопирания инвентарных балок и подвесных подмостей на стены силоса. Сначала следует снимать верхние, затем нижние кольца и щиты опалубки. После этого убирают домкраты и домкратные рамы, разбирают настил рабочей площадки в пределах лучевых балок и козырька, а также снимают настил подвесных подмостей и лучевые балки. Затем снимают крупными блоками балки переопирания, лучевые балки козырьков, подвески подмостей, кронштейны. В последнюю очередь разбирают настил, поперечные балки и основные балки рабочей площадки.

При демонтаже опалубки её разбирают на крупные блоки, каждый из которых подготавливают для снятия с сооружения с помощью крана. Демонтаж блоков осуществляется в соответствии с проектом производства работ.

Разборку опалубки проводят под руководством технического персонала строительства. Обычно этой работой руководит опытный специалист, хорошо знакомый с технологией производства работ. Он несет ответственность за безопасность и сохранность опалубки и её оборудования.

Важно соблюдать последовательность работ, чтобы после снятия отдельных конструкций опалубки остающиеся элементы оставались устойчивыми.

Во время разборки опалубки как внутри, так и снаружи сооружения, рабочие должны использовать предохранительные пояса и соблюдать технику безопасности. Работы проводятся исключительно в дневное время и требуют письменного допуска.

Особенно осторожными нужно быть при демонтаже подвесных подмостей. Если это происходит после бетонирования перекрытия, рабочие должны закрепить свои пояса за дополнительные петли из стальных канатов, чтобы разобрать подмости, находящиеся под балками перекрытия, в последнюю очередь. Если демонтаж происходит до бетонирования перекрытия, рабочие должны крепить пояса за дополнительные петли из троса, закрепленные к балкам переопирания подмостей.

Меню: Главная страница → Разделы → Строительство небоскребов

_E4-1-34. Установка и разборка деревянной

Стандарты предусматривают установку деревянной инвентарной опалубки или опалубки из дерева и металла для ленточных фундаментов, отдельно стоящих фундаментов под колонны, массивных фундаментов (массивов) и подколенников.

Для ленточных фундаментов опалубка устанавливается из щитов или двух рядов параллельных досок, которые крепятся при помощи кольев, подкосов и распорок.

До установки опалубки необходимо отметить положение проволочной оси, которая натянута над котлованом, при помощи отвеса на поверхность грунта. После этого необходимо разметить положение боковых щитов опалубки относительно этой оси при помощи мерной рейки. На каждом конце мерной рейки следует установить колья через каждые 5-6 метров вдоль длины котлована. К этим кольям следует приставить щиты, соединить их стяжками, закрепить клиновыми зажимами и установить временные распорки. После того, как щиты установлены, необходимо навесить на них схватки и установить инвентарные подкосы и винтовые домкраты.

Опалубка подколенников составляется из щитов, которые соединяются перед установкой в прямоугольные короба при помощи проволочных стяжек и распорок. На нижней ступени короба необходимо уложить две перемычки на ширину последующей ступени.

На втором и последующих ступенях подколонника расположены короба с удлиненными нижними досками, которые опираются на короба нижележащих уровней.

Для создания опоры для колонны устанавливаются металлические, деревянные или комбинированные гнездообразователи, которые при помощи стальных уголков или брусков опираются на опалубку верхней ступени подколонника.

Короб для опалубки ступени подколонника устанавливается с помощью крест-накрест прибитых брусков, которые должны строго соответствовать осям короба. Два отвеса опускаются с проволочных осей, натянутых над котлованом. После этого короб закрепляется при помощи кольев и подкосов, а бруски снимаются. Верхние короба и гнездообразователь устанавливаются на нижние короба таким же образом и закрепляются на своих местах гвоздями.

Для создания опалубки фундаментных массивов больших размеров используются каркасы из брусьев, бревен и досок, закрепленные стержнями или распорками. Затем внутри каркаса размещаются опалубочные щиты.

Для установки опалубки массива с сложным очертанием в плане сначала намечается контур при помощи направляющих досок. Процесс закладывания каркаса включает в себя забивание кольев в землю или использование деревянных пробок при бетонировании. Направляющие доски крепятся к этим кольям или пробкам, после чего ребра каркаса устанавливаются и закрепляются в соответствии с чертежами. Опалубочные щиты закрепляются к ребрам гвоздями и защищаются от падения внутрь временными распорками и подкосами.

Процесс разборки опалубки для всех конструкций одинаковый.

Этапы сборки опалубки

Используемые материалы для постройки опалубки:

- сосновые сухие доски толщиной от 30 мм;

- брус 50х50 мм;

- саморезы;

- шуруповерт;

- ножовка;

- полиэтиленовая пленка;

- строительный степлер;

- рулетка;

- маркер;

- уровнемер.

Построить опалубку своими руками следует правильно. На момент сборки опалубки траншея под ленточный фундамент уже должна быть подготовлена. Вся конструкция будет крепиться к брусьям, вбитым по углам траншеи. Длина этих брусьев должна на несколько сантиметров превышать высоту фундамента. Вбивать их нужно так, чтобы они оставались с внешней стороны конструкции, а нижние концы для удобства заостряют топором.

Перед началом сборки опалубки необходимо точно измерить внутренний и внешний периметр будущего фундамента. Подгоняют пиломатериал в соответствии с замерами и собирают щиты из трех досок шириной 10-15 см. Доски скрепляются поперечными брусьями при помощи саморезов или гвоздей. Совет: для увеличения прочности конструкции следует уменьшить количество вертикальных швов в опалубке. Рекомендуется использовать щиты длиной от 2 до 2,5 м, которые скрепляются между собой строительными шпильками или отрезками досок и саморезами.

Демонтаж опалубки

| Среднесуточная температура | Время на затвердение |

| 1 °C | 15 дней |

| 5°C | 10 дней |

| 10°C | 7 дней |

| 15°C | 5 дней |

| 20°C | 4 дня |

| 25°C | 3 дня |

| 30°C | 2,5 дня |

| 35°C | 2 дня |

По прошествии установленного времени основание приобретет не менее половины своей прочности, что означает, что опалубка больше не нужна. Тем не менее, необходимо аккуратно снимать щиты, чтобы не повредить поверхность бетона. Сначала следует открепить угловые подпорки, убрать подкосы и колышки. После этого можно начать демонтаж щитов.

Если дерево обито пленкой или пропитано маслом, его снятие не вызовет больших трудностей. Важно также учитывать способ крепления — опалубку на саморезах гораздо удобнее снимать. После снятия конструкции поверхность фундамента следует осмотреть, удалив выступы и излишки раствора, а также заделать мелкие дефекты цементным раствором.

Более подробную информацию о том, как сделать деревянную опалубку своими руками, можно посмотреть в следующем видео: