Узнайте, как правильно закрепить опалубку на высоте

Эффективные методы крепления опалубки на верхних этажах строения

Опалубка на верхних ярусах крепится с помощью специальных крепежных элементов, таких как стяжки, строительные скобы или гвозди. Эти элементы обеспечивают надежное соединение опалубки с верхними этажами здания и гарантируют ее устойчивость и надежность во время строительных работ.

Для установки опалубки на верхних ярусах дополнительно могут использоваться подпорные конструкции или временные опоры, чтобы обеспечить опалубке необходимую поддержку и стабильность. Важно также следить за правильным монтажем опалубочных элементов и их соединением между собой, чтобы избежать возможных деформаций или поломок во время строительства.

- Для крепления опалубки на верхних ярусах используются специальные опоры, анкеры и стропила.

- Опоры устанавливаются на ребра перекрытия и служат для поддержания вертикальности опалубки.

- Анкеры закрепляются в бетоне и служат для крепления опалубки к стенам или колоннам.

- Стропила – это горизонтальные балки, которые поддерживают верхнюю часть опалубки и обеспечивают ее устойчивость.

- При креплении опалубки на верхних ярусах необходимо обеспечить достаточную жесткость конструкции, чтобы предотвратить ее деформацию или обрушение.

Установка опалубки

Перед началом установки опалубки необходимо провести разметочные работы, включающие определение и закрепление осей сооружения и реперов (устройств, определяющих высотные отметки).

Изготовление и установку опалубки, поддерживающих лесов и креплений, выполняют в соответствии с типовыми альбомами чертежей для обычных конструкций, а для простейших конструкций — по схематическим чертежам (эскизам).

Пример простейшей опалубки для ленточного фундамента высотой до 20 см показан на рисунке 55. Доски устанавливают на расстоянии от оси фундамента, равном половине его ширины, и закрепляют свайками. Верх досок выравнивают строго по уровню на отметке верха фундамента. Аналогичные действия выполняются при установке опалубки для бетонной подготовки под полы.

При увеличении высоты фундамента (см. рис. 55,б) использование заранее собранных щитов для стен опалубки становится необходимым. Они закрепляются стойками и подкосами. Для предотвращения деформации опалубки внутрь при уплотнении бетонной смеси стойки двух противоположных стенок стягивают проволочными скрутками, устанавливая рядом распорку, которая удаляется при заливке бетона.

См. также рис. 55. Опалубка ленточных фундаментов: а — при высоте фундамента до 0,2 м; б — та же, до 0,75 м.

Схема установки опалубки для отдельно стоящего фундамента показана на рисунке 56.

Рис. 56. Опалубка ступенчатого фундамента под колонну: 1 — прижимная доска; 2 — временная распорка; 3 — подкосы; 4 — монтажный гвоздь; 5 — проволочные стяжки.

Для возведения стен и перегородок используется специальная технология: сначала устанавливается опалубка с одной стороны стены на всю ее высоту, затем монтируется опалубка с другой стороны после установки арматуры. Если толщина стены превышает 250 мм, то вторую сторону опалубки монтируют на всю ее высоту перед заливкой бетоном, оставляя отверстия для подачи бетонной смеси. В случае тонких стен (менее 250 мм) вторую сторону опалубки устанавливают в процессе заливки бетоном этажами не более 1,5 м. Для поддержания толщины стены между опалубочными щитами используются скрутки и временные распорки.

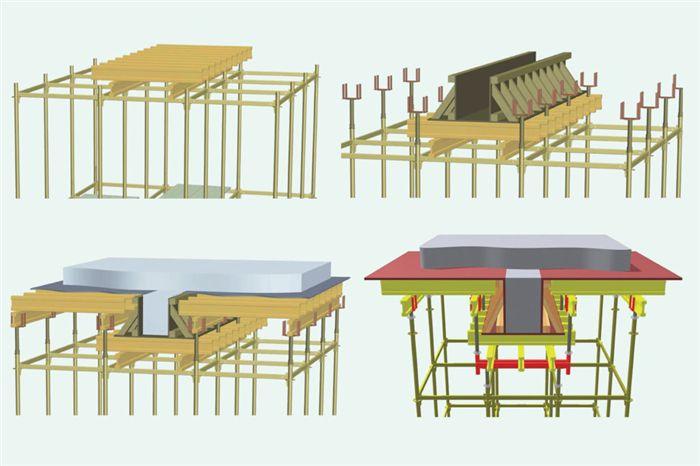

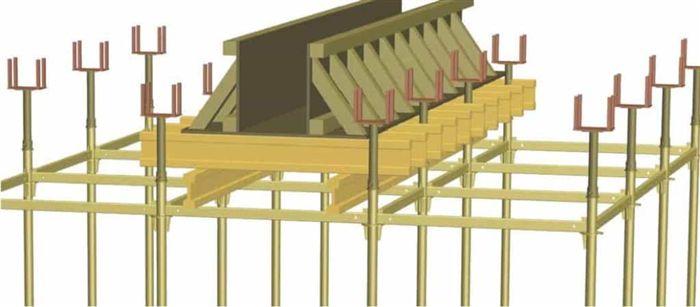

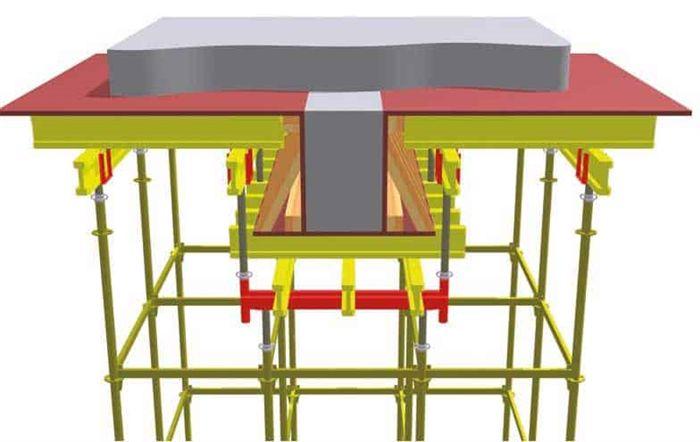

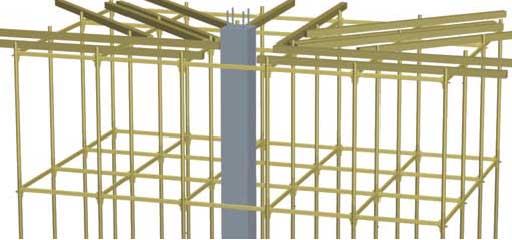

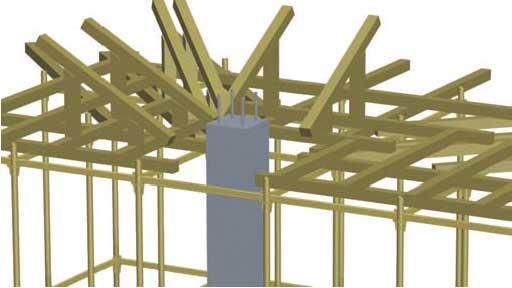

На изображении 57 изображена схема установки опалубки для ребристого перекрытия, которая опирается на колонны. Установка такой опалубки начинается с установки опалубки для колонн. Для этого строго по осям колонн и на определенной высоте устанавливают опорную рамку (рис. 58), которую крепят к пробкам, внедренным в бетонное основание.

Рис. 57. Схема установки мелкощитовой деревянной опалубки для перекрытий: 1 — коробка колонны; 2 — зажим; 3 — дверца для очистки отверстия; 4 — брус; 5 — регулируемая подпорная стойка; 6 — раскос; 7 — прижимная доска; 8 — крепежные гвозди; 9 — крепежная скоба; 10 — коробка балки; 11 — опорная доска; 12 — подкладка; 13 — защитная заглушка; 14 — рейка; 15 — рамка для опалубки колонны; 16 — стандартный щит; 17 — фризовые доски.

Рис. 58. Установка рамки для опалубки колонны: 1 — нижние выступы арматуры; 2 — рамка; 3 — подколонник; 4 — пробка в бетоне; 5 — ось подколонника.

В случае, если проект предусматривает установку арматуры колонн с помощью готового каркаса, то опалубку колонн устанавливают коробами, которые собирают на месте из готовых щитов. Щиты коробов соединяются между собой гвоздями через каждый метр. Затем короб поднимается и устанавливается в рамку вручную или с помощью крана. После проверки вертикальности стенок короба закрепляют его расшивками, верхний конец которых прибивается к коробу, а нижний к пробкам, заложенным в бетон при заливке.

При установке арматуры отдельными стержнями один из щитов короба заменяется временной расшивкой, а при ширине колонны более 700 мм два щита заменяются временными расшивками. Эти щиты устанавливают после вязки арматуры. Металлические или деревянные хомуты устанавливаются на короб после установки арматуры и опалубки плиты.

Фиг. 59. Одна из разновидностей раздвижной древесно-металлической стойки: 1 — выдвижной элемент; 2— кожух из уголков; 3 — вставка; 4 — домкрат; 5 — крышка.

После проверки монтажники устанавливают оба вертикальных элемента в вырезы опалубки для боковых стен колонн, закрепляют их прессующим элементом ( фиг. 60 ) и окончательно фиксируют стойки. Аналогичным образом устанавливают опалубку для балок. К краям боковых стен балок монтажники прикрепляют оббежные элементы, на которых точно располагают оббежные ленты согласно проектному расстоянию.

Верхний край оббежных лент должен быть на одном уровне с верхними краями боковых стен балок. Оббежные ленты крепят с помощью фризовых элементов одним гвоздем. Плиты опалубки укладываются на оббежные ленты между фризовыми элементами без закрепления гвоздями.

Первая кладка. После заливки и начала твердения бетона фальцуйте хорошо заготовленные подкружальные щиты: удобнее идти снизу вверх с обмотанным наготовею колючей проволокой, веревкой или тросом. Еще лучше, если щиты удастся обтянуть металлическим канатом или цепью и поднять их на место монтажа за ранее заложенные на этаже фермы.

- Подкормовку бетона рамой устройство выполните согласно ГОСТ 11105. Ростверк выполните из брусьев толщиной и шириной не менее 100 мм и прикрепите к ним (сверху) дощечку (фальцовочную).

- Подставку под саморезы бруском выполняйте из брусьев размерами 155x85x300 мм и аккуратно устанавливайте на них бородки наклонные (фальцовочные).

- Для укрепления горизонтальных расшивок ниже уровня прогонов используются плиты и боковые щиты балок. После этого снимаются подставки и подкружальные доски, а затем кружала;

- Для снятия крайнего щита опалубки плиты вставляют ломик между щитом и фризовой доской, после чего опускают щит на расшивку и спускают вниз;

- После снятия крайнего щита последовательно удаляются остальные щиты, затем отнимаются прижимные доски с помощью ломиков и снимаются боковые щиты балок и прогонов;

- Для снятия днищ прогонов и балок ослабляют клинья или используют домкраты под стойками, после чего отделяют днища от бетона и опускают их вниз. Затем снимается расшивка и опускаются стойки поочередно.

После снятия элементы необходимо сложить в штабель по видам, восстановить маркировку и отремонтировать поврежденные.

Для использования опалубки на строительстве безопаснее и эффективнее всего применять инвентарные унифицированные щиты. Они состоят из жесткого каркаса, стальных профилей и деревянной обшивки, которую часто покрывают фанерой или пластиком. Щиты соединяются болтами. На передовых стройках используют жесткие съемные металлические формы, которые устанавливают и снимают при помощи крана. Пример такой опалубки можно увидеть на рисунке 61.

Независимо от конструкции опалубки, поддерживающие леса должны соответствовать следующим общим требованиям:

- Иметь необходимую прочность, устойчивость, неизменяемость и жесткость;

- Обеспечивать правильность формы, размеров и взаимного расположения частей конструкции и их расположения в пространстве;

- Обеспечивать быструю установку и разборку без повреждения бетонных конструкций;

- Не создавать проблем при установке арматуры, укладке и уплотнении бетонной смеси;

- Не допускать утечки цементного молока при укладке и уплотнении бетонной смеси;

- Лицевые (соприкасающиеся с бетоном) поверхности деревянной опалубки должны быть остроганы, за исключением случаев, установленных проектом для оштукатуривания бетонных поверхностей.

Отличия клиновой и чашечной опалубки

Эти типы отличаются по конструкции узла соединения вертикальных стоек с горизонтальными связями. В клиновой модели вертикальные стойки имеют фланцы с восемью прямоугольными отверстиями. Концы ригелей выглядят как скобы с отверстием. При сборке соединяют отверстия деталей и фиксируют клином.

Чашечное соединение представляет собой две чашки. Нижняя деталь жестко закреплена на вертикальной стойке. Верхняя чашка установлена симметрично относительно нижней и может двигаться по валу. Наконечник ригеля имеет изогнутую форму, охватывающую стойку. При сборке его помещают между чашками.

Удар молотком по верхней чашке фиксирует положение ригеля.

Используя чашечный замок, можно достичь высокой жесткости конструкции без необходимости применения диагональных связей, в отличие от клинового варианта. За исключением этого момента, процесс сборки клиновой и чашечной опалубки идентичен.

Прежде чем собирать опалубку, необходимо подготовить деревянные подкладки, на которые будут опираться ее стойки. Монтажную площадку очищают от мусора, снега, льда. При необходимости выполняют отвод воды, чтобы исключить возможность подмыва основания. Трамбуют грунт.

Сборка отличается простотой, не требует специального инструмента, сборку легко могут выполнить 2–3 человека.

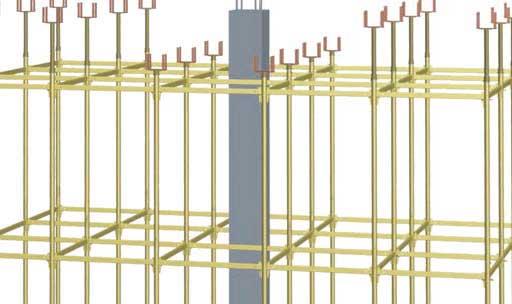

Для установки опалубки используются подпятники или регулируемые резьбовые опоры, которые устанавливаются на подкладки. На подпятники монтируются стартовые элементы, связываемые горизонтальными ригелями. Вертикальные стойки вставляются в стартовые элементы по уровню и соединяются горизонтальными связями.

Для достижения нужной высоты остальные стойки монтируются в определенной последовательности и связываются горизонтальными ригелями. Шаг чашечных соединений в вертикальной плоскости может быть 500, 1000 или 2000 мм. Высота конструкции регулируется с помощью верхних и нижних регулируемых опор.

Для клиновой опалубки также устанавливаются дополнительные диагональные раскосы.

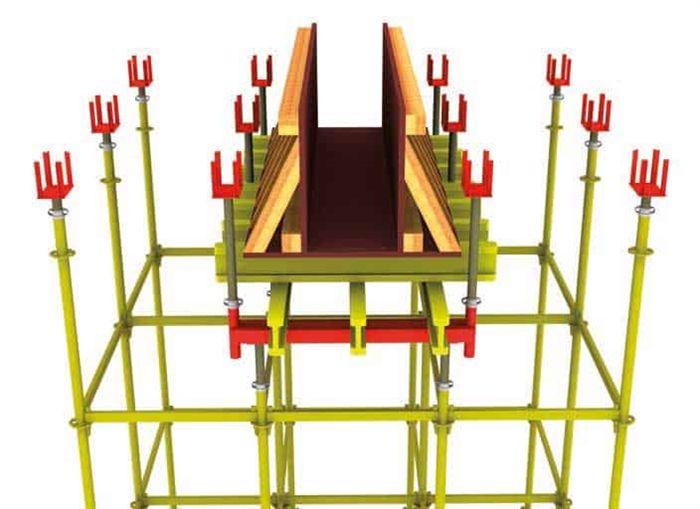

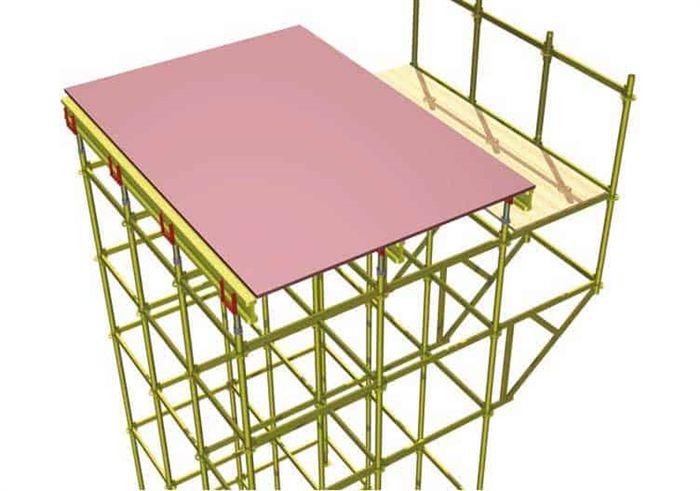

Универсальные резьбовые вилки крепятся к стойкам верхнего яруса, на которые затем устанавливаются двутавровые брусья. На них крепится водостойкая фанера, которая образует поверхность бетонной конструкции.

Этот тип опалубки применяется в монолитном строительстве при заливке горизонтальных и наклонных бетонных перекрытий, а также при возведении мостов и тоннелей.

При креплении опалубки на верхних ярусах необходимо учесть несколько важных моментов. Во-первых, опалубка должна быть достаточно устойчивой, чтобы выдерживать нагрузку от бетонирования. Для этого необходимо правильно распределить нагрузку и обеспечить надежное крепление к поверхности.

Для крепления опалубки на верхних ярусах часто используются специальные крепежные элементы, такие как стойки, накидные балки, анкеры и прочее. Они должны быть установлены строго по проекту и обеспечивать надежное крепление опалубки.

Важно также учитывать особенности конструкции здания и не допускать излишнего веса на верхних ярусах. Неправильное крепление опалубки может привести к деформации конструкции или даже обрушению, поэтому следует тщательно контролировать процесс монтажа.

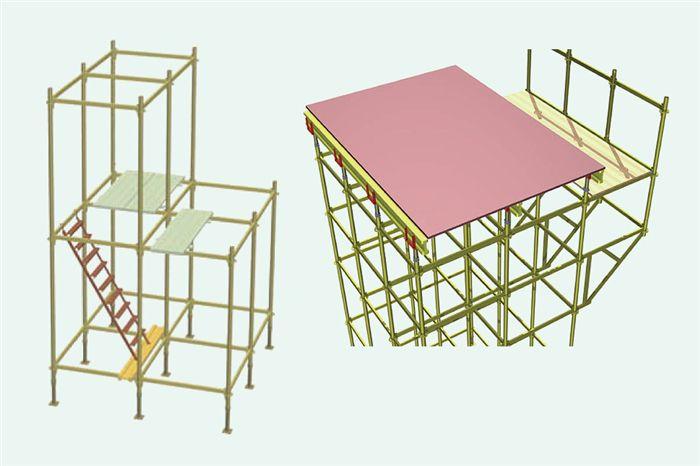

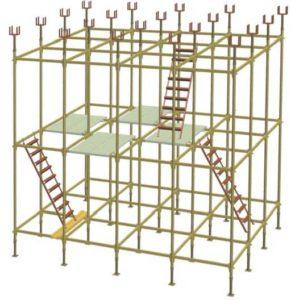

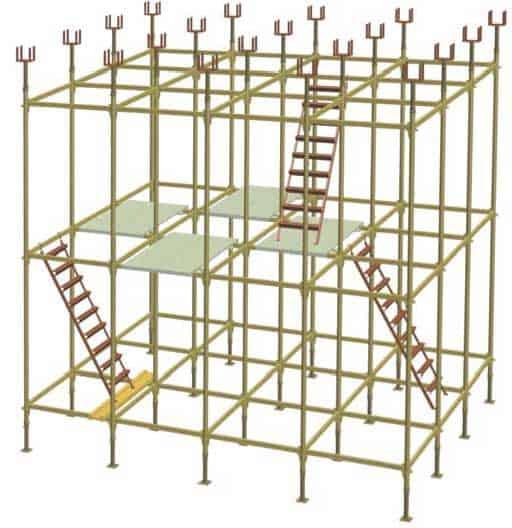

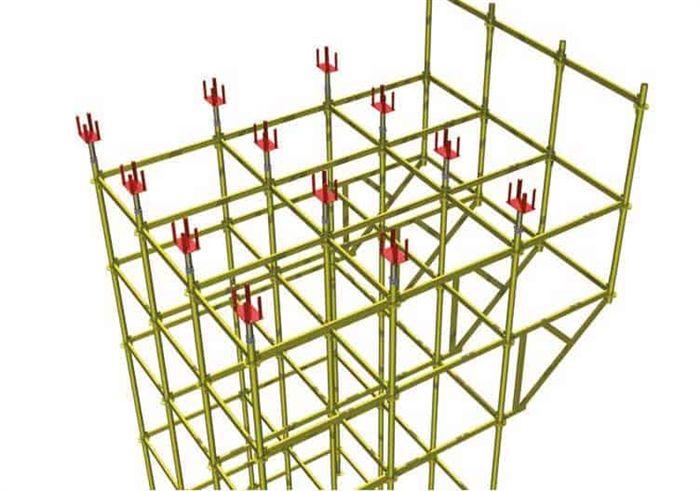

Монтаж опалубки перекрытий на объемных стойках

Опытные строители выполняют монтаж опалубки на объемных стойках (или рамной опалубки, клиновой опалубки) при строгом соблюдении всех требований безопасности и контроля качества. Они также осуществляют приемку и контроль элементов опалубки для избежания использования бракованных деталей, что может привести к обрушению конструкций.

Перед началом сборки опалубочного каркаса необходимо подготовить место для работы, где будет стоять каркас (или обеспечить устойчивый фундамент), убедиться в надежной опоре основания и при необходимости удалить поверхностные и грунтовые воды. Расположение начальных стоек определяется в соответствии с проектом объекта, расчетами нагрузок и несущей способностью опалубочного стола. Принимается во внимание Вес балок и щитов опалубки, нагрузки рабочих и спецтехники, плотность бетона и армирующих элементов, а также динамические нагрузки, возникающие при заливке перекрытия.

Ранее, применялась концепция установки стоек, где 1 стойка устанавливалась на каждый квадратный метр перекрытия, но в соответствии с техническими характеристиками их количество может быть уменьшено. Например, стойка, установленная на расстоянии 2 метров, выдерживает нагрузку в 3000 кгс, в то время как усиленная стойка с шагом в 1 метр может выдерживать вдвое большую нагрузку. Однако важно помнить, что установка без соблюдения технических регламентов, а также использование дефектных элементов категорически запрещено.

Затем, в соответствии с расчетным шагом, размещаются домкраты и опорные башмаки, при необходимости с использованием деревянной подкладки вдоль осей. Между домкратами укладываются ригели в достаточном количестве для создания первого уровня опалубочной конструкции. На домкраты и башмаки устанавливаются стартовые стойки и соединяются: сначала ригелями снизу, а затем сверху, затем клинья ригелей забиваются молотком (в системах с защелкой затягиваются фиксирующие винты).

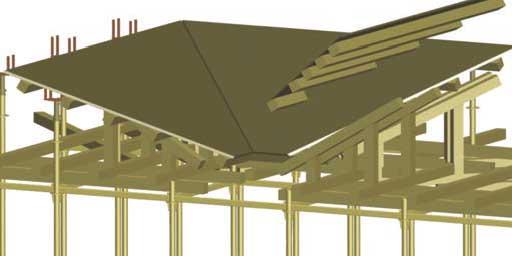

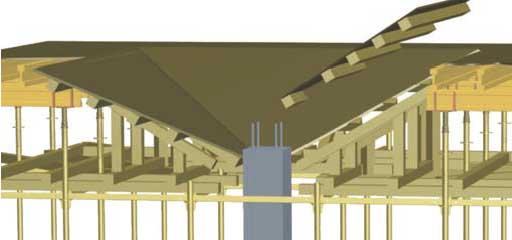

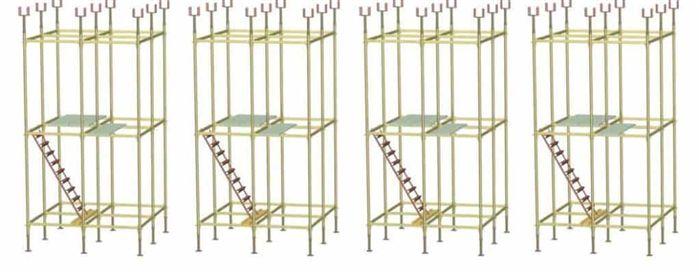

Для проведения вертикальной юстировки стартовых стоек используются гайки домкратов, при этом допустимое отклонение не должно превышать ±0,5º. После того как все стартовые стойки отрегулированы и упираются на гайки домкратов, приступают к установке дополнительных стоек, которые соединяются с ригелями по мере увеличения высоты опалубки. На втором уровне ригелей устанавливаются лестницы и укладываются плиты для настила. Затем на верхнем уровне стоек размещаются унивилки и верхние домкраты, на которые устанавливаются продольные и поперечные балки, после чего приступают к укладке ламинированной фанеры.

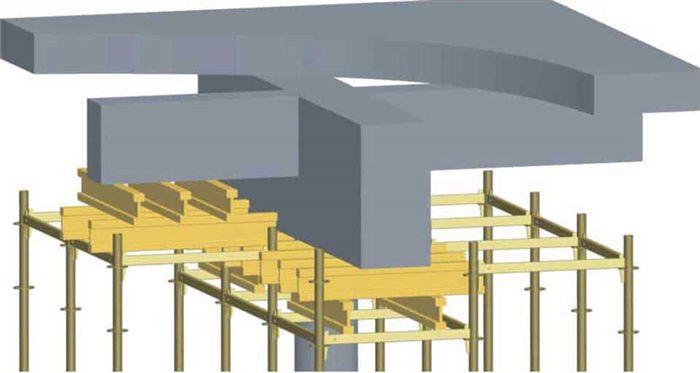

Завершающим этапом сборки опалубки перекрытий на объемных стойках является конечная юстировка верхних домкратов и приемка работ ответственным лицом. После заливки и достижения бетоном необходимой прочности опалубочная конструкция может быть разобрана в обратном порядке, очищена и отсортирована для последующего использования.

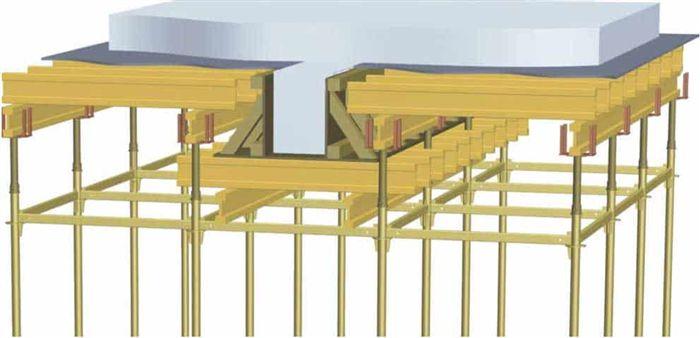

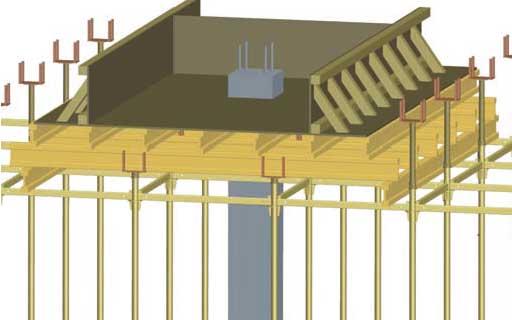

Монтаж объемной опалубки для балочного ж.б. перекрытия и под капители

Для заполнения балочного перекрытия создана возможность опирания палубы на верхние соединительные ригели. Нижние продольные балки кладутся на горизонтальные ригели, затем укладываются поперечные балки и настилается ламинированная фанера. По внутренним торцам направляющих крепятся листы фанеры толщиной, соответствующей перекрытию, и устанавливаются подкосы.

Для установки объемной опалубки под капители следует использовать тот же метод, при котором балки палубы опираются не только на массивные стойки, но также прямо на соединительные балки. Конструкция опалубки под капитель собирается в соответствии с формой капители, основной каркас капители обшивается листами ламинированной фанеры, вертикальные поверхности поддерживаются брусчатыми опорами и металлическими болтами.

Приобретая систему объемной опалубки, вы также получаете выносные консоли для создания площадок подмостей (см. выше), которые легко устанавливаются и закрепляются на фланцах стоек, так же как и ригели. Консоли обхватываются ригелями, верхний ярус ригелей покрывается деревянным настилом, а внешний контур оборудуется ограждениями. Не менее важным компонентом опалубки для объемных стоек являются металлические лестницы, которые предназначены для удобного перемещения рабочих по конструкции в процессе ее использования. Чтобы обеспечить надежное крепление к стойкам и ригелям в объемной опалубке, лестницы оснащены специальными креплениями.

Популярные наименования и сокращения для объемных опалубок на опорных стойках: C-1, C-2, C-3, C-4, C-5, C-6, С-1А УС, С-2А УС, С-3А УС, С-4А УС, С-5А УС, С-6А УС, системы опорных лесов, клиновая опалубка, объемная опалубка, объемные стойки для опалубки перекрытий, объемная рама, объемная рамная опалубка

Запрос и ответ

Мы постараемся ответить вам как можно быстрее после получения вашего сообщения. Отправляя сообщение, вы даете согласие на обработку ваших персональных данных. Конфиденциальность переписки будет защищена в соответствии с законодательством Российской Федерации.

Полный комплект поставки опалубочных систем и вспомогательного оборудования для монолитного строительства. Сайт разработан в Ястудии.

Наш офис в Москве находится по адресу: г. Москва, Рязанский пр-т, 35. Также у нас есть производственный склад в Московской области, г. Клин, ул. Терешковой, 48, а также склад №2 в г. Малоярославец, ул. Радищева 57.

Вы можете связаться с нами по телефону: +7 (800) 555-37-60 (бесплатный) +7 (910) 866-13-32

Устройство опалубки строительной (часть вторая)

Для сборки инвентарной опалубки стаканного типа необходимо начать с установки угловых щитов и монтажных уголков. Чтобы зафиксировать щиты, используются струбцины, которые сжимают их с нижними схватками, а скобы крепят один опалубочный щит к другому. После того как первый уровень (подколонник) установлен, на него устанавливаются схватки, предназначенные для следующего уровня.

Если подколонник достигает высоты более 1800 мм, то он состоит из двух или более уровней. Точки крепления схваток обозначаются флажками, а схватки соединяются с щитами при помощи болтов.

Когда используются унифицированные опалубочные системы, сначала они собираются в одну панель, которая должна иметь ширину, максимально приближенную к ширине стены. Затем эта панель поднимается на место с помощью подъемного крана. Сначала устанавливается внутренняя панель опалубки, её положение фиксируется распорками и подкосами.

Затем устанавливается внешняя панель. Для построения стен с высотой более 3600 мм используется многоярусная опалубка. Для поддержки панелей второго и последующих уровней используются нижние ряды или специальные анкеры, забетонированные в стену.

Для создания колонн используются различные материалы: дерево, сталь или их комбинация. Деревянные щиты соединяются в короб и фиксируются специальными планками. Чтобы усилить конструкцию, короб обвязывается хомутами из дерева или металла, которые закрепляются клиньями. Соединение верхней части колонны с балками и прогонами осуществляется с помощью специальных усиленных рейок, расположенных в верхней части опалубочных щитов.

Осуществление сборки металлических инвентарных опалубочных щитов производится с применением монтажного уголка. Если высота колонны не превышает 3000 мм, наиболее выгодным будет установить инвентарный щит на всю ее высоту, чтобы избежать установки хомутов — у опалубочного щита есть поперечные ребра, компенсирующие давление бетонной смеси. Опалубка большей высоты устанавливается ярусами. Чтобы избежать смещения коробки и упростить последующее демонтаж, под щитом нижнего яруса размещается деревянная рама.

Если инвентарные щиты устанавливаются на высоту более 3000 мм, короб имеет малое поперечное сечение или усиленное армирование, один из щитов в верхних опалубочных ярусах устанавливается только после завершения бетонных работ на нижнем ярусе.

После проверки точно вертикального положения коробки и выравнивания нижней части опалубки по горизонтали, ее фиксируют на месте растяжками.

Для процесса заливки бетоном и создания ж/б балок и прогонов требуется использование металлической опалубки, включающей в себя раздвижные струбцины и щиты. Регулирование высоты и ширины балки обеспечивается благодаря струбцинам. Опалубочный короб удерживается в пространстве с помощью стоек, образующих жесткую объемную конструкцию и выставленных на местах с применением раскосов и прогонов. В строительной практике такую конструкцию, обеспечивающую правильное положение бетонируемого элемента, называют "леса".

Комплект поддерживающих лесов состоит из нескольких конструктивных элементов — стоек, раскосов, прогонов и лаг. Этажные леса используются для удержания конструкций одного типа на определенной высоте во время строительства объекта. Они применяются при создании перекрытий, прогонов и балок, расположенных на высоте не более 6 метров над уровнем пола.

В лесах также могут использоваться раздвижные ригели, каждый из которых сформирован полой фермой, внутри которой находится выдвижная балка. Положение выдвинутой балки закрепляется соединительным винтом.

При выполнении бетонных работ по всей высоте строящегося сооружения устанавливаются сквозные леса. Чтобы демонтаж опор, удерживающих опалубочные щиты, проходил более плавно, необходим специальный инструмент. Деревянно-металлические стойки опускаются с использованием винтового домкрата, а стальные телескопические стойки защелкиваются при помощи гайки, закрепленной на винтовой резьбе внешней трубы.

Для образования ребристых перекрытий используются два вида опалубки — балочная и плитная. Состав опалубочного комплекса для создания балок ребристого перекрытия совпадает с комплектацией опалубки для построения отдельных балок. Порядок монтажа деревянной опалубки таков:

- Опалубка колонн временно закрепляется подкосами;

- Заранее подготовленная арматура укладывается сверху в короб и крепится;

- Щиты прогонов укладываются на опалубку колонн и выравниваются по высоте стоек, образующих поддерживающие леса;

- Боковые опалубочные щиты выставляются, на них размещаются донные щиты балок, после чего устанавливаются стойки;

- Стойки расшиваются в двух направлениях, подкосы снимаются с колонн;

- Подкружальные доски приколачиваются к щитам по бокам опалубки. Затем монтируются кружала, на которых размещается опалубка для плиты.

Для создания плоских перекрытий используют опалубку, которую устанавливают на сплошных или стоечных лесах. При использовании деревянной опалубки инвентарные щиты размещаются на стоечных лесах вдоль продольных балок, а при использовании стальной опалубки — на стальных ригелях. При установке сплошных лесов, опалубку также делают сплошной.

Особенности блочной опалубки

Эта пространственная конструкция состоит из стальных щитов, которые соединяются шарнирными или разъемными соединениями (это верно для опалубочных блоков), а также с использованием сварки (это верно для блок-форм). В опалубочном блоке есть несущие фермы и щиты, которые закреплены с помощью натяжных крюков. На углах щитов есть замки, которые позволяют смещать поверхности опалубки относительно бетонируемой конструкции без разборки.

Блок-формы имеют жесткую конструкцию, что позволяет избежать отрыва от бетона при распалубке без демонтажа опалубочных плоскостей. Чтобы облегчить съем неразъемных форм, они имеют небольшую конусность. Для отрыва блок-форм от бетона используются домкраты.

Прежде чем начать укладку блоков, необходимо создать и закрепить арматурный каркас, затем установить блок-форму на заданном месте. Эти конструкции, состоящие из опалубки и встроенного в нее арматурного каркаса, известны как арматурно-опалубочные блоки.

Порядок осуществления монтажа:

- Необходимо подготовить площадку путем спланировки и утрамбовки.

- Гарантировать надежную опору для конструкций; если необходимо, укладывать деревянные подкладки по осям (в случае установки каркаса опалубки на надежную опору, подкладки не нужны).

- Расположить домкраты (опорные башмаки) на шаговом расстоянии между стойками в соответствии с схемой ППР, выставить гайки домкратов на уровне, соответствующем расчетному значению ППР с допустимым отклонением в 2-3 см (см. рис. 1.1.). Не рекомендуется устанавливать гайки опорных домкратов в крайнее нижнее положение, так как это может привести к увеличению вылета верхнего домкрата и уменьшению надежности конструкций. Для удобства дальнейшего монтажа рекомендуется распределить ригели между домкратами согласно расчетному шагу, в количестве, соответствующем количеству ярусов установленной конструкции.

- Для обеспечения устойчивости установите стартовые стойки С1 и С2 на домкраты (опорные башмаки) по площади, чередуя их и соединяя снизу продольными и поперечными ригелями. (Рис. 1.2.)

- Соедините стойки между собой продольными и поперечными ригелями по 2-му ярусу фланцев (Рис. 1.2.); Нанесите до 3-х ударов средней силы для расклинивания ригелей с помощью молотка весом 300 гр.

- Установите щиты настила на нижний ярус в местах установки лестниц для упора и при необходимости используйте фрагменты деревянной балки для фиксации лестниц в пазе балки (Рис. 1.3.);

- Разместите лестницы (Рис. 1.3.);

- Установите щиты настила на втором уровне ригелей;

- Для обеспечения вертикальной юстировки стоек необходимо следить, чтобы отклонение от вертикали не превышало ± 0,5 градуса. Чтобы проверить вертикальность стоек, можно использовать горизонтальность нижнего уровня ригелей. Для удобства проведения юстировки стоек можно установить гидравлический уровень на ригель и отрегулировать его горизонталь положением стойки по высоте с помощью гайки домкрата. После проведения юстировки все стойки должны надежно опираться на плоскость гаек домкратов.

- Для соблюдения соответствия ППР необходимо монтировать промежуточные стойки, фиксировать их между собой ригелями, а на каждый ярус устанавливать лестницы и, при необходимости, настилы, до тех пор пока стол не будет собран в соответствии с ППР.

- Установите верхние домкраты и унивилки.

- Проведите монтаж балок и фанеры. При необходимости можно также провести точную юстировку собранного стола с использованием верхних домкратов.

- Для удобства монтажа стола можно организовать технологические проходы, если это необходимо. В этом случае ширина провода не должна превышать длину ригеля, устанавливаемого перпендикулярно оси прохода.

1.2. Перед началом демонтажа конструкций необходимо удостовериться, что бетон достиг требуемой прочности в соответствии со СНиП 3.03.01- 87, и достиг не менее 70% своих механических свойств. Производитель работ должен провести осмотр конструкции, дать рабочим инструктаж по порядку разборки и предоставить меры безопасности при выполнении работ. Демонтаж следует проводить, начиная с верхнего этажа, в обратном порядке монтажа:

- Поднять верхние домкраты;

- Снять опалубочные щиты;

- Снимаем унивилки и домкраты;

- Разбираем ригели, расположенные выше настила;

- После этого убираем щиты настила, переносим их на более низкий уровень;

- Следующие этапы демонтажа проводятся аналогично описанному выше. Все элементы опалубочного каркаса очищаются, сортируются, поврежденные удаляются. Оставшиеся укладываются в стопки.

1.3.1 Сборка стола для ригельного перекрытия

- После установки верхнего пояса ригелей устанавливают палубу для заливки балок в соответствии с ППР.

- На ригели укладываются 2 нижние балки с расстоянием до стойки не более 250 мм. (Рис. 3.1.)

- Поперек нижних балок устанавливаются верхние балки с указанным в ППР шагом. На них монтируется фанера, служащая опалубкой для заливки балок. (Рис. 3.2.)

- На фанерный лист крепятся направляющие бруски (Рис. 3.2.), с расстоянием между ними, соответствующим толщине ж.б. балки плюс толщина двух листов фанеры.

- По внутренним торцам направляющих устанавливаются фанерные листы (Рис. 3.2.), их высота соответствует высоте заливаемой ж.б. балки. Верхние торцы фанерных листов предварительно крепят усиливающим брусом (Рис. 3.2.).

- Устанавливаются подкосы (Рис. 3.3.).

- Затем происходит сборка основного стола перекрытия, аналогично показанному на рисунке 3.3.

- При наличии различных размеров балок или балок большой высоты в перекрытии, используются верхние стойки С-6 (балочные стойки). Расстояние между фланцами на этой стойке равно разности высот железобетонных балок, что позволяет установить ригели конструкции объемной стойки на разных уровнях и провести монтаж опалубки балок по технологии, описанной выше (Рис. 3.4).

1.3.2 Монтаж стола под перекрытие с усиленными балками большого сечения (сечение балок свыше 500 х 600). Для возведения ж.б. балок большого сечения, когда нагрузка от заливки превышает несущую способность ригелей опалубочной системы, в системе объемных стоек Базис предусмотрено применение ригеля балок РБ. Ригель балки позволяет передать нагрузку от заливки балки непосредственно на оси стоек и обеспечить дополнительное подперание самой плиты перекрытия. Монтаж стола в таком случае соответствует описанному в п. 1.1. со следующими изменениями:

- Собираем стол таким образом, чтобы опорные домкраты под ж.б балкой находились ниже отметки балки на высоту формообразующих элементов + 100 мм. При этом вылет верхнего домкрата под ж.б. балкой не должен превышать 250 мм.

- Устанавливаем ригель балки в верхние домкраты.

- Для монтажа формообразующих элементов балки применяется ригель (см. рис. 3.5). Максимальная нагрузка на ригель не должна превышать 2 тонн, и точки приложения максимальной нагрузки должны быть не более чем в 150 мм от осей домкратов, на которых установлен ригель балок.

- Два домкрата устанавливаются в вертикальные втулки ригеля балки и служат опорой для основной балки плиты перекрытия.

- Элементы формирования плиты также монтируются (см. рис. 3.6)

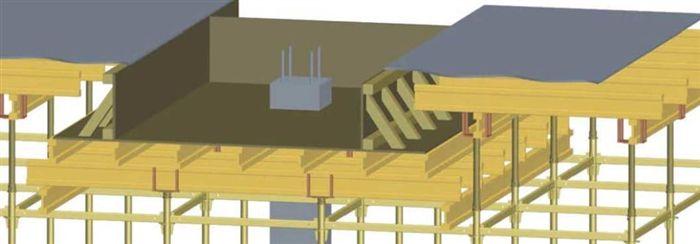

1.4. Сборка стола под капители

Важно: Перед возведением опалубки капители и ее отливкой необходимо убедиться в соответствии проектно-планировочной документации, так как в предлагаемых вариантах палуба капителей опирается на ригели конструкций. Следует обеспечить нагрузку на каждый ригель, не превышающую максимально допустимую нагрузку, указанную в паспорте.

Плоская капитель.

- Поперечный ряд балок укладывается на верхний (продольный) ряд.

- Стол горизонтально обшивается фанерой на площади капители.

- Бруски усиливают вертикально расположенные листы фанеры, соответствующие торцевым поверхностям капители сверху и снизу, аналогично сборке опалубки железобетонной балки, и устанавливаются по краям капители.

- Подкосы монтируются из дерева в соответствии с Рис. 4.2.

- Для монтажа палубы под заливку перекрытия использовать домкраты и унивилки, аналогично описанному в п. 1.1.

- Собранная опалубка должна соответствовать изображенной сборке (Рис. 4.3) и соответствовать расчетным нагрузкам при заливке капители и перекрытия.

Для возведения капителей переменной толщины существует несколько вариантов решения опалубки перекрытий. Самым простым способом является использование деревянной балки, бруса и фанеры для возведения палубы. Палуба опирается на ригели объемных стоек.

Для того чтобы обеспечить разнос ригелей по высоте, применяются стойки С-6 (при небольшой толщине капителей возможно опирание палубы капителей на верхний ярус ригелей). Общий принцип организации деревянного каркаса показан на Рис. 4.5. Поперечный (нижний) ряд несущего каркаса образуется с помощью деревянных балок (бруса), уложенных на ригели (Рис. 4.4.).

Верхний наклонный ряд состоит из бруса, который наклонен при помощи вертикальных подпорок разной высоты (см. Рис. 4.5.). Платформа капители представляет собой трапециевидный лист фанеры, который имеет форму грани капители и усиливается балкой и брусом снизу (см. Рис. 4.6.). Фанерный лист опирается на верхний наклонный брус (см. Рис.

4.7.). Если используются стойки С-6, то в их верхние фланцы устанавливаются ригели для усиления. Для установки стола перекрытия используется стандартная процедура, описанная в пункте 1.1.

Различные методы для создания опалубки перекрытий использовались в сооружении капителей различной толщины. Самым простым способом является использование деревянной балки, бруса и фанеры для возведения палубы. Эти детали опирания палубы устанавливаются на ригели в объемных стойках.

Для обеспечения правильного размещения ригелей по высоте применяются стойки С-6 (если капители не очень толстые, палуба может опираться на верхний ряд ригелей). Общий принцип организации деревянного каркаса показан на Рис. 4.5. Поперечный (нижний) ряд несущего каркаса формируется с использованием деревянных балок (бруса), уложенных на ригели (Рис. 4.4).

Верхний ряд наклонных брусьев собирается с помощью вертикальных подпорок переменной высоты (см. Рис. 4.5). На капители устанавливается трапециевидный лист фанеры, который соответствует форме капители и усиливается балкой и брусом снизу (см. Рис. 4.6). Лист фанеры опирается на верхний наклонный брус (см. Рис.

4.7). При использовании стоек С-6 в верхние фланцы устанавливаются ригели для усиления. Сборка самого перекрытия стола осуществляется в соответствии с п. 1.1.

1.5 Установка подмостей

Если требуется создать площадки подмостей для удобства монтажа элементов опалубки перекрытий и размещения дополнительных элементов (подкосы и прочее), то в системе Базис используются выносные консоли К. При этом общий монтаж стола производится согласно п. 1.1. с некоторыми изменениями:

- Для установки консолей необходимо разместить два яруса ригелей стола перекрытия с интервалом по высоте в 1 м.

- Консоли К-1,25 устанавливаются во фланцы указанных выше ярусов по внешнему контуру.

- Ригели обвязывают консоли по их внешней стороне. (рис 5.1)

- В втулки консолей вставляются дополнительные стойки, соответствующие по высоте верхней стойке стола, и обвязываются ригелями.

- Для обеспечения безопасности необходимо установить ограждения по внешнему контуру подмащивающих площадок либо дополнительные стойки с ригелем, расположенные вдоль внешнего периметра площадок (см. рисунок 5.2).

- Если установка шкафов согласно условиям п. 1.6.2. невозможно, то требуется дополнительное крепление шкафов друг к другу с помощью поворотных зажимов и труб диаметром 48 мм. Этот вариант требует отдельного согласования с производителем.

Эксплуатация

Перед использованием "Стойки объемной" необходимо предоставить ее для приемки лицу, назначенному для этой цели, при участии инспектора по технике безопасности. Перед приемкой и вводом в эксплуатацию необходимо проверить:

- Соответствие собранного каркаса опалубки ППР;

- Правильность и надежность установки упорных башмаков (домкратов) на основании;

- Соответствие установки и закрепления ригелей и стоек;

- Надежность закрепления лестниц;

- Вертикальность стоек каркаса опалубки;

Состояние каркаса опалубки подлежит ежедневному контролю со стороны рабочих или мастера, результаты фиксируются в журнале состояния объекта. При подаче материалов на щиты опалубки башенным краном необходимо соблюдать следующие правила:

- Для предотвращения ударов груза по опалубке необходимо сначала поднять груз и передвинуть кран, затем повернуть стрелу и плавно опустить груз;

- Сигнальщик, который виден крановщику, регулирует подачу груза, давая сигналы крановщику. Перед началом работы производитель должен ознакомить рабочих с порядком выгрузки бетона (согласно табл. 1).

Качество и несущая способность монолитного дома во многом определяется правильным монтажом арматурного каркаса, опалубки и лесов.

Эту работу следует доверить опытным специалистам с высоким уровнем квалификации. Бригада должна строго соблюдать правила монтажа, от которых зависит качество строительства.

Сборка арматурного каркаса

Применение арматурного каркаса возможно в нескольких ситуациях:

- в случае укрепления фундамента монолитного дома (для обеспечения прочности);

- при строительстве ленточного или свайного фундамента;

- для создания конструкции в условиях плотной застройки и ограниченной площади;

- для ускорения процесса возведения фундамента.

Арматурный каркас — это конструкция здания, обеспечивающая его прочность и долговечность. Успех данной технологии зависит от таких характеристик, как тип используемых прутьев, их диаметр, количество и способ крепления.

Наиболее популярными считаются прутья диаметром А-12 (12мм), а для малогабаритных домов также подходят прутья А-13 (13мм). Выбор конструкции арматурного каркаса зависит от типа используемого фундамента для строительства дома.

Для плитного фундамента (монолитной плиты) используется плоская конструкция из двух сеток, занимающая всю площадь планируемого фундамента.

Для свайного фундамента применяется схема из нескольких (трех или четырех) прутьев, которые скрепляются между собой специальными прочными хомутами.

Для ленточного фундамента используется схема в виде двух поясов, которую можно выполнить самостоятельно при застройке частным коттеджом.

- Значение паро- и гидроизоляции для каркасных домов под пленкой

- Новые фасадные покрытия как революционное явление в архитектуре современных зданий

- Выбор утеплителя для различных конструкций в новом сезоне

- Обзор материалов для межкомнатных перегородок

Правильный монтаж арматурного каркаса напрямую зависит от выбора арматуры. Для того, чтобы не ошибиться с этим важно знать следующие важные моменты:

- Тип грунта на участке и вес здания. Это необходимо для правильного расчета нагрузки на фундамент. Например, для деревянного дома на устойчивом грунте достаточно 10мм диаметра прутьев. Для тяжелых зданий необходимо не менее 17мм.

- Необходимый тип фундамента зависит от вида монтажа арматурного каркаса. Например, для монолитной плиты диаметр прутьев должен быть не менее 10мм.

- Важным фактором также является расчет количества и стоимости арматуры. Необходимо избежать лишних затрат на строительные материалы, поэтому рассчитать нужное количество поможет площадь и размер будущего монолитного дома.

Перед укладкой бетона арматуру необходимо обрезать и изогнуть, нагревая прутья при высоких температурах. Также для защиты от коррозии необходимо добавить цемент в бетонный состав, чтобы образовать вокруг каркаса защитный влагонепроницаемый слой.

И не забывайте о монтаже опалубки!

Опалубка — это пустая конструкция, которая повторяет скелет строения (фундамента, стен, перекрытий). В неё заливается бетон, который там же застывает, после чего опалубка снимается, и остаются готовые стены. Технология монтажа опалубки в монолитном строительстве не требует больших финансовых или физических затрат, поэтому её используют как для возведения высотных многоквартирных домов, так и в частном строительстве коттеджей. Она применяется для различных частей зданий: стен, фундамента, перекрытий, колонн и так далее. Опалубка может быть съемной или несъемной. Для монолитного строительства применяются различные виды опалубки:

- Мелкощитовая разборно-переставная. Это конструкция, которая собирается из деталей весом до 50 кг и считается наиболее универсальной. При необходимости её можно собрать в блоки под нужный размер и конфигурацию.

- Объемно-переставная опалубка представляет собой конструкцию в форме букв "П" или "Г", которая использовать при строительстве крупногабаритных блоков. Она позволяет собирать большие элементы при помощи специальной техники, такой как автокран, и применяется при масштабном монолитном строительстве.

Для того чтобы сделать качественный монтаж опалубки, необходимо не только соблюдать рекомендации и правила работы, но и выбрать материал высокого качества.

Например, пенополистирол является одним из самых популярных материалов для опалубки. Он легкий в использовании, обладает негорючестью, хорошей звукоизоляцией, шумоподавлением и теплоизоляцией. Однако его можно использовать лишь однократно из-за его свойств. Кроме пенополистирола, для монтажа съемной опалубки также используют:

- Деревянные конструкции, которые отличаются легким весом и доступной ценой. Недостатками являются их недолговечность (их можно использовать около 30 раз), непрочность и неустойчивость к воздействию влаги.

- Полимерные конструкции. Обладают небольшим весом и отличной влагостойкостью. Способны выдерживать около 200 циклов монтажа, но не подходят для создания массивных монолитных зданий.

- Металлические конструкции. Являются одним из самых прочных и качественных вариантов, способных продержать до 500 циклов опалубки. Однако их большой вес усложняет установку и транспортировку, поэтому они редко используются в частном строительстве, но отлично подходят для высотных монолитных зданий.

- Алюминиевые конструкции. Почти такие же хорошие, как и предыдущий вариант, но подвержены коррозии при заливке бетоном.

Сборка строительных лесов

Этот этап процесса строительства обязательно требует присутствия опытного специалиста и строгого соблюдения инструкций по установке и эксплуатации. Перед началом работ необходимо разработать детальный план для конкретного строительного объекта, включая все элементы конструкции в соответствии с планом здания.

Осуществление монтажа строительных лесов на практике включает в себя четыре этапа:

- Этап подготовки. На данной стадии производится подготовка рабочей площадки, устанавливаются системы водоотвода, проводится трамбовка грунта, собираются деревянные башмаки (они же называемые "пятки") вдоль фасада и т.д.

- Первый уровень. Смежные рамы устанавливаются на башмаки, соединяются, устанавливаются лестницы и ограждения.

- Второй, третий и последующие уровни. Сборка производится "труба в трубу" до достижения необходимой высоты. С помощью ригелей крепятся настилы, фиксируется необходимое оборудование к стене при помощи крюков с втулками.

- Этап заземления. В верхней точке устанавливается молниеприемник, который в случае грозы обеспечит защиту для рабочих.

Важно уделить особое внимание правильному монтажу лесов, поскольку эта работа связана с риском и безопасностью. Не следует экономить на данном этапе, ведь здоровье работников и уверенность заказчика имеют гораздо большее значение.