Выбор оптимального материала для создания прочной и надежной опалубки для блоков

Какой материал лучше всего подходит для изготовления опалубки блоков: анализ основных критериев

Для изготовления опалубки для блоков лучше использовать материалы, которые легко обрабатываются и имеют гладкую поверхность. Например, пластиковые планки или фанера — отличный выбор для создания опалубки, так как они прочные, долговечные и удобные в использовании.

Важно также учитывать размеры и форму блоков, чтобы опалубка подходила идеально, обеспечивая правильную геометрию и гладкость поверхности. Выбирайте материалы, которые легко снимаются после заливки блоков, таким образом облегчая процесс изготовления и ускоряя его выполнение.

- Для изготовления опалубки для блоков лучше всего использовать древесину. Она является достаточно прочным и долговечным материалом.

- Также можно использовать металлические опалубочные плиты. Они обладают высокой прочностью и могут использоваться многократно.

- Пластиковая опалубка также может быть хорошим выбором. Она легкая и удобна в обработке, однако может иметь ограничения по прочности.

- Бетонные опалубочные блоки — это еще один вариант для создания опалубки. Они отличаются прочностью и долговечностью, но могут быть дороже в использовании.

- Комбинированный метод изготовления опалубки, когда используются несколько видов материалов, также может быть эффективным решением. Например, сочетание дерева и металла обеспечит опалубке необходимую прочность и устойчивость.

Как сделать опалубку для армопояса

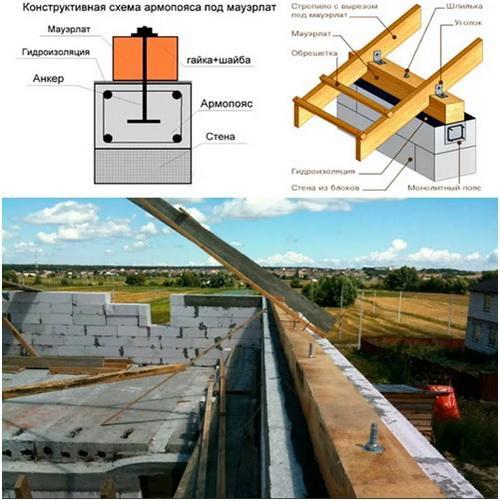

Установка армопоясов, как и любых других монолитных конструкций, сводится к тому, чтобы поместить металлические каркасы в готовые опалубки и затем заливать их бетоном. Эффективность этих действий зависит в первую очередь от надежности крепления опалубочного оборудования. На земле это делается без особых сложностей.

Однако устанавливать и фиксировать опалубочные системы на стенах намного сложнее из-за неудобства. Кроме того, риски для материалов, конструкций и рабочих в разы увеличиваются из-за ошибок. Тем не менее это не означает, что укрепление межэтажных и подкрышных конструкций нельзя выполнять своими руками. В частном домостроении такой подход вполне приемлем. Важно лишь предварительно изучить, как правильно делать опалубку для армопояса, и затем применить полученные знания на практике.

Никогда не стройте дом из газобетона! #домизгазобетона #построитьдом #какойдомпостроить

С чего начинается устройство опалубки армопояса

Для ответа на вопрос "Как сделать опалубку под армопояс?" необходимо сначала определить факторы, оказывающие на него наибольшее влияние. Среди них основные:

- место установки — основание фундамента, цоколь, верхняя грань стены под межэтажным перекрытием или мауэрлатом;

- тип опалубки — несъемная из готовых блоков и съемная щитовая из досок или листовых материалов;

- наличие материалов для изготовления опалубочной системы — деревянные доски, фанера, пластик, газоблоки, ДСП, ОСБ-плиты, металлические листы и другие.

Этот перечень служит ориентиром для выбора названия необходимого оборудования в каждом конкретном случае. Выбор способа монтажа зависит именно от этого названия. Поскольку варианты достаточно многочисленны, предлагаем упростить задачу и ограничиться рассмотрением только тех из них, которые наилучшим образом подходят для применения в индивидуальном строительстве.

Как сделать опалубку для армопояса на блоках из газобетона

В настоящее время многие владельцы домов предпочитают строить гаражи, дачи, сараи из различных видов блоков — газобетонных, керамзитобетонных, шлакобетонных, полистиролбетонных и других. Эта тенденция объясняется тем, что эти материалы позволяют строить сооружения своими силами без лишних забот и в короткие сроки.

Кроме того, при покупке стеновых блоков по желанию заказчиков можно дополнить их U-образными элементами, что значительно упрощает изготовление армопоясов под перекрытия и мауэрлат. В этих случаях устройство опалубки заключается в кладке данного материала по всему периметру строения. Надежность такой конструкции обеспечивается как связующим составом, так и соединениями "шип-паз".

Высокая цена специальных опалубочных блоков является их основным недостатком. Однако, учитывая, что эта формовочная система остается на месте после использования, служа как часть армопояса и утепляющей прослойки, затраты можно считать оправданными. Есть ли способы сэкономить? Да, они есть.

Многие мастера просто создают опалубочные блоки из обычных стеновых, вырезая в них необходимые полости. Это может затянуть сроки строительства, но зато заметно сократит денежные расходы.

Как собрать опалубку для армопояса из деревянных щитов

Для экономии средств можно использовать съемные опалубки из деревянных щитов. Их производство и монтаж могут различаться. Простейшая технология включает выполнение семи шагов.

- Расположение первого ряда обрезных досок толщиной 2–2,5 см вдоль внешнего и затем внутреннего периметра несущих стен таким образом, чтобы их нижний край был ниже верхнего края кладки на 3–4 см.

- Закрепление этих досок на стенах с помощью метизов длиной 9–10 см.

- Укладка последующих рядов над первым.

- Соединение всех рядов брусками или обрезками досок.

- Закрепление позиции противоположных верхних краев получившейся опалубки путем набивания на них брусков одинаковой длины.

- Для увеличения прочности опалубки используются стяжки из проволоки, размещенные на расстоянии 80-100 см друг от друга.

- Для повышения надежности крепления опалубки, вертикально ориентированные обрезки досок устанавливаются на внешние поверхности конструкции через каждые 70 см и закрепляются на стенах шурупами.

Также популярен способ изготовления деревянных щитов на земле с последующим их установлением на стенах здания. Крепления в таких случаях производятся аналогичным образом, как описано выше.

Как правильно установить опалубку для армопояса на фундаменте? Это можно сделать одним из способов, описанных выше, но с некоторыми отличиями.

Во-первых, следует использовать доски не менее 3-4 см толщиной, а во-вторых, вместо проволочных стяжек стоит применять металлические шпильки, закрепленные в пластиковых трубках или деревянных брусках, которые останутся в конструкции после заливки бетона и станут частью монолита.

Заметьте, цокольный армирующий пояс полезен только в том случае, если у вас есть ростверк — укрепляющее основание фундамента из блочного материала. Он устанавливается в соответствии с технологией создания ленточного фундамента. Каким образом происходит изготовление и установка опалубки в подобной ситуации? Точно так же, как и для ленточного фундамента, сначала устанавливаются стойки вдоль периметра котлована, затем к ним крепятся доски или готовые щиты, далее образовавшиеся панели дополнительно укрепляются снаружи раскосами и фиксируются сверху накладками.

На мой взгляд, для изготовления опалубки для блоков лучше всего использовать древесину. Древесина обладает определенной прочностью, легко поддается переработке и доступна по недорогой цене. Кроме того, благодаря своей структуре, древесина обеспечивает хорошее сцепление с бетоном, что обеспечивает качественное и ровное исполнение блоков.

При выборе древесины для опалубки стоит учитывать ее породу. Например, хвойные породы древесины, такие как ель или сосна, обычно более устойчивы к влаге и лучше сохраняют форму во время заливки бетоном. Также следует предварительно обработать древесину специальными составами или маслами, чтобы защитить ее от влаги и гниения.

Кроме древесины, можно также использовать пластиковую опалубку. Она обладает высокой износостойкостью, легко моется и долговечна. Однако, стоит учитывать, что пластиковая опалубка обычно более дорогая по сравнению с древесиной и требует бережного обращения при использовании.

Как сделать фундамент из блоков ФБС

- Производим разметку

- Яма или траншея

- Устройство основания

- Правильное проведение кладки

- Дополнительные меры безопасности

Каждому зданию, даже не очень большому, нужна опора, без которой оно может уйти в землю под собственным весом, либо быть разрушенным из-за движения грунта, который всегда находится в движении, если, конечно, здание не построено на крупной каменной плите. Фундаменты для зданий, предназначенных для круглогодичного проживания, из кирпича или тяжелого бруса, могут быть устроены несколькими способами. Каждый из них имеет свои преимущества и недостатки. Ниже приводится подробная инструкция по возведению фундамента из ФБС блоков, а также проводится сравнительный анализ с другими технологиями.

Классификация типов блоков

Изделия отличаются по размерам, весу и прочности, а также по наличию или отсутствию пустот для проводки и других коммуникаций. Если пустот нет, то используется обозначение "ФБП". Как правило, арматура не укладывается в раствор на этапе производства, что снижает устойчивость к нагрузкам. Арматура устанавливается по заказу на заводе, но эти меры необходимы далеко не всегда, а только при большой высоте и толщине несущих конструкций здания.

В качестве материала используется три типа бетона: тяжелый, силикатный и керамзитовый с плотностью 2400, 200 и 1800 кг/м3 соответственно. Устойчивость к вертикальным распределенным нагрузкам зависит от этого параметра. Эти три типа обозначены тремя заглавными буквами: "Т" — тяжелый; "П" — керамзитовый; "С" — силикатный.

Класс по прочности на сжатие указан в таблице

| Класс | Средняя прочность, кгс/см² | Раствор |

| В3,5 | 45,8 | М50 |

| В7,5 | 98,2 | М100 |

| В12,5 | 163,7 | М150 |

| В15 | 196,5 | М200 |

Форматы блоков ФБС для основания разнообразны. Вместе с классом, весом и видом материала они отображены в обозначении изделий по ГОСТ.

Морозостойкость превышает 50 циклов заморозки и оттаивания. Учитывая, что внутренняя сторона конструкции постоянно находится в контакте с теплым воздухом, что предотвращает ее замерзание, срок службы становится гораздо больше, чем у самых надежных типовых строений.

Если кладочный раствор не упустит, водостойкость W2 обеспечит надежную защиту от влаги, при условии, что расчет проекта выполнен без ошибок.

Все изделия оснащены монтажными петлями, необходимыми для подъема краном. Они легко загибаются при установке и не вызывают проблем, но их также можно производить без них.

Согласно действующим нормативам, допускаются нестандартные размеры и масса.

Актуальные цены 2024 года от поставщиков

Они предназначены для использования в качестве боковых вставок опалубки, для них были изготовлены специальные пропилы, также можно воспользоваться фанерой или обрезной доской.

Теперь нужно подготовить несколько стальных стержней диаметром 12 мм и длиной, на 10 см большей ширины блоков, с нарезанной резьбой на концах, — и можно приступать к сборке.

Для начала, фанерные заготовки нужно расположить на ровной поверхности. Они должны лежать параллельно друг другу, а окрашенная сторона должна быть обращена внутрь. Металлические торцы вставляются в пропилы, а подготовленные стержни в круглые отверстия.

Перед тем как затянуть конструкцию гайками, необходимо установить деревянные проставки для фиксации ширины блока со стороны внутренней стороны фанеры, рядом со стяжкой.

Теперь можно приступить к затягиванию гаек, так как опалубка уже готова.

Для приготовления раствора необходимо соединить 1 часть цемента, 2 части песка и 4 части гравия. Чтобы блоки были прочными, после тщательного перемешивания смесь должна оставаться достаточно вязкой.

Для достижения нужной консистенции необходимо регулировать подачу воды. Прежде чем заливать раствор с внутренней стороны торцевых стенок, можно установить деревянные бруски посередине. После этого они удаляются, и остаются пазы, которые заполняются раствором при укладке готовых блоков.

Это улучшает сцепку между блоками, что делает фундамент более прочным. Затем форма заполняется смесью и уплотняется. Чтобы избежать растрескивания при высыхании, конструкцию накрывают плёнкой и в течение двух дней регулярно поливают водой, после чего можно разобрать опалубку.

Видео: Опалубка своими руками

Новая технология строительства! Смарт-блок: плюсы и минусы в сравнении с кирпичом и газобетоном.

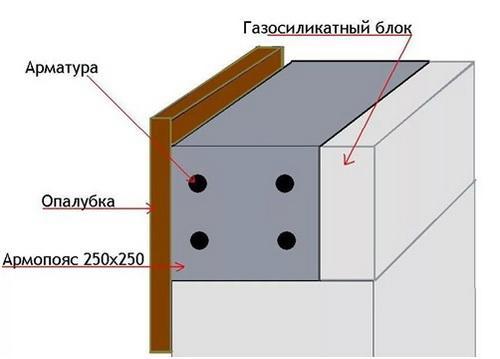

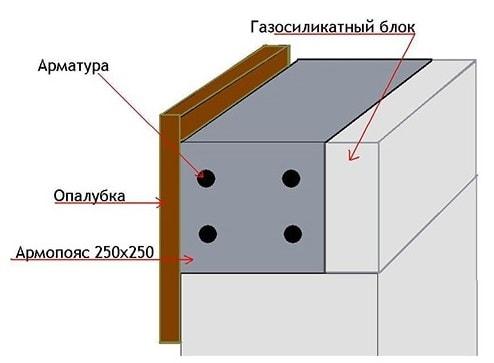

Опалубка из газобетона и OSB

При использовании 300-миллиметровой газобетонной стены, можно применять несъемную или частично несъемную опалубку из тонких блоков газобетона толщиной 100 мм.

- Размещаете тонкие блоки газобетона с внешней стороны, приклеивая их.

- Крепите утеплитель к газобетону при помощи саморезов.

- Создаете арматурный каркас прямо на месте.

- Внутреннюю часть закрываете деревянной опалубкой (OSB).

Поскольку газобетонная опалубка обладает теплоизоляционными свойствами, то для утепления достаточно всего 30 мм ЭППС, а не 50 мм. В результате для железобетонного армопояса останется 170 мм, что вполне достаточно для опирания плит перекрытия и деревянных балок.

Больше информации о создании подобной опалубки можно найти в видеоролике от Константина. В этом ролике он показывает процесс создания опалубки для железобетонных плит перекрытия, а также для мауэрлата.

Самая приятная работа в стройке из полистиролбетона

Несъемная опалубка из газобетона

Для создания армопояса под мауэрлат очень удобен вариант с полностью несъемной опалубкой. Вместо несъемной опалубки возможно использование готовых U-блоков или выкладывание тонких блоков с обеих сторон от армопояса.

Подробнее о таком варианте опалубки можно увидеть в видео.

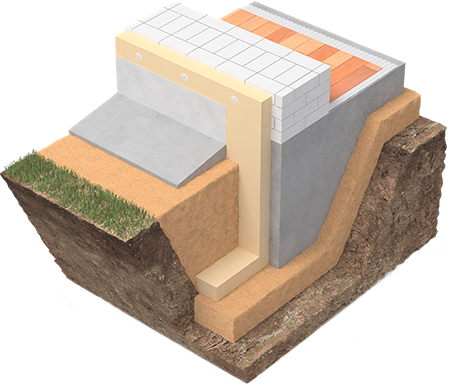

Мелкозаглубленная лента vs. железобетонная плита

Железобетонная плита — достойный конкурент мелкозаглубленной ленте. Она подходит для любых типов фундаментов, даже для пучинистых и обильно водонасыщенных. Её возведение часто не требует проведения инженерно-геологических изысканий и она проста в сооружении. Однако у мелкозаглубленной ленты есть свои сильные стороны:

- Она экономичнее, в первую очередь благодаря меньшему расходу бетона.

- Возможность сооружения на неровной местности или с уклоном (в то время как для плиты требуется ровная площадка).

- Возможность строительства полноценного цоколя.

- Более простые работы по подводке коммуникаций в дом и прокладке инженерных сетей на первом этаже.

Размещение блоков Ytong на начальном уровне монтажа фундамента

МЫ НЕ СТРОИМ ИЗ АРБОЛИТА И ВОТ ПОЧЕМУ / АРБОЛИТ VS ГАЗОБЛОК. #shorts

Как защитить фундамент от морозного пучения?

Существует простой способ предотвратить пучение грунта под домом. Известно, что пучинистый грунт увеличивается в объеме при насыщении водой и промерзании. Поэтому необходимо обеспечить грунту отсутствие насыщения водой и промерзание в зимнее время. Для этого при устройстве мелкозаглублённой ленты необходимо выполнить три мероприятия:

- В зоне строительства частично удаляют пучинистый грунт и заменяют его непучинистым основанием, обычно представленным в виде плотной подушки из крупнозернистого песка или щебня толщиной 200-300 мм (толще слой трудно плотно утрамбовать, а без уплотнения основания возможно усадка фундамента). Это необходимо для уменьшения уровня пучения грунта и равномерного распределения давления во время его пучения на большую площадь.

- Для того чтобы избежать насыщения грунта водой, вокруг здания устанавливают систему дренажа, которая располагается ниже уровня фундамента. Использование дренажной системы необходимо лишь в случае высокого уровня грунтовых вод, когда вода может достичь слоя грунта, на котором опирается подошва фундамента. Если уровень грунтовых вод находится ниже уровня фундамента (даже если выше глубины промерзания по региону), то обычно дренаж не требуется.

- Для защиты от промерзания грунта под домом, необходимо утеплить подземную часть здания. Это включает в себя утепление наружной стены ленты, отмостки по периметру дома и иногда подошвы ленты. Для этого используются материалы, такие как экструдированный (ЭППС) или обычный (ППС) пенополистирол. Оба варианта обладают хорошими теплоизоляционными свойствами, но ЭППС более эффективен, прочнее, устойчивее к влажности (почти не поглощает воду) и, соответственно, дороже. Толщина слоя утепления составляет от 50 до 150 мм в зависимости от условий региона и других факторов. Кроме того, утеплитель устанавливают под полом на уровне грунта или в толще балочного цокольного перекрытия.

Фотография мелкозаглубленного ленточного фундамента с изолированной подземной частью. Предоставлено: URSA

Необходимо отметить, что изоляция защищает фундамент от влаги и повреждений от грунта. Кроме того, утепление пола или цокольного перекрытия также сокращает теплопотери из дома и уменьшает расходы на отопление.

Сферы применения

При строительстве различных объектов используют данную систему для бетонирования колонн. Крупные блок-формы помогают заливать шахты лифтов и стенки лестничных площадок.

Уникальные особенности блочной опалубки позволяют строить не только монолитные, но и сборно-монолитные сооружения.

Выбор определенного метода зависит от технических и экономических показателей, учитывая развитие промышленности сборного железобетонного строительства, обустройство подъездных дорог и особенности климата местности, где ведутся строительные работы. Часто используются комбинированные методы — монолитное литье и сборные железобетонные конструкции.

Конструктивные особенности и техника монтажа

Для экономии времени и трудозатрат заранее собирают блочную опалубку на участке, предназначенном для строительства. Это происходит не на территории, отведенной под застройку, а иногда даже не на самом строительном участке.

После транспортировки на место проведения бетонных работ блоки опалубки сразу же расставляются в соответствии с проектом.

Для выполнения работ по установке и демонтажу необходимо привлечение специализированной грузоподъемной техники.

При необходимости арматурный каркас предварительно размещается и закрепляется в опалубочной конструкции, а затем блок устанавливается на нужное место. Этот тип конструкции, включающий в себя металлический каркас и опалубку, называется арматурно-опалубочной блочной формой.

Универсальная блочная форма включает в себя:

- стойку;

- крупные плиты;

- закрепляющие устройства;

- механические домкраты для распалубки, чтобы избежать повреждения бетонной поверхности и структуры изделия.

Блок-форма отличается высокой жесткостью за счет специальных ребер и надежности крепления плитных элементов.

Для создания более крупного бетонного основания используются специально перенастраиваемые или разъемные блоки для опалубки. При сборке разъемной формы применяются четыре панели определенной жесткости, которые в угловых точках соединяются замками, обеспечивающими возможность шарнирного перемещения без необходимости демонтажа. Замковые механизмы устанавливаются парами на противоположных щитах и разблокируются специальным рычагом.

Для заливки ступенчатой фундаментной основы используется опалубочная система, где стальная конструкция формирует одну сторону всего фундамента. Четыре отдельных больших щита выставляются для заливки типового фундамента, соединяя их жестко исполненными пластинками по углам.

Для предотвращения прилипания опалубки к бетону и раздвижения створок используются домкраты съемного типа, наваренные на каждую плоскость конструкции.

Количество домкратов принимается в зависимости от площади поверхности системы, один домкрат на 0.6 квадратных метра и не менее трех на каждый щит для выступа.

Опалубку отрывают от застывшей фундаментной основы, предварительно ослабив узловые крепления и поочередно вращая все винтовые устройства, начиная с верхней точки.

Внешний каркас представляет собой основную конструкцию. На этот каркас монтируются элементы опалубки, которые имеют необходимую высоту, и их палубы изготовлены из стального материала. При снятии опалубки ее элементы раскрываются, после чего начинается подъем каркаса. Соответственно, при опускании опалубки, элементы сходятся и выставляются под заливку бетона. Все эти процессы осуществляются благодаря шарнирно-рычажному механизму.

Необходимое положение опалубки по вертикали достигается при помощи четырех домкратов, расположенных на основании каркаса. Используя опалубку такого типа, бетонируют колонны высотой до четырех метров с различными сечениями от 400 на 400 мм до 600 на 600 мм.

Использование блочных форм до полной износоустойчивости может достигать от двухсот до трехсот циклов. Часто применение блочных форм оказывается экономически целесообразным по сравнению с подвижной опалубочной системой, так как затраты на труд значительно сокращаются.

Блоки опалубки с платформами из стальных листов применяются чаще всего при строительстве закрытых стеновых блоков, если пролеты небольшие. Они представляют собой опалубочные блоки, состоящие из 4 стенок, соединенных в один блок, который устанавливается целиком при помощи крана и демонтируется таким же образом.

Предварительно открываются вставки домкратами, опалубочные щиты сдвигаются.

Для строительства стен или перегородок между комнатами с использованием блочной опалубки можно использовать опалубку с большими щитами. Сначала устанавливаются опалубочные блоки, соединенные специальными стержнями. При необходимости устанавливаются элементы опалубочных систем с мелкими и крупными щитами.

Система с большими блоками может иметь два варианта:

- щиты, расположенные рядом, соединяются стержнями на винтовых муфтах. С их помощью можно устанавливать объемные блоки в соответствии с проектом или отделять их от застывшей бетонной конструкции;

- для создания конструкции используются четыре гибких щита, которые изгибаются при снятии опалубки. После этого их отсоединяют от бетонной поверхности и сдвигают в центр залитой ячейки.

Для получения отрыва используются домкраты и центральная поворотная стойка с тягами шарнирного крепления. При вращении опорного элемента происходит изгибание щитов и их смещение в центральную зону.

Для установки опалубки для заливки бетона выполняется обратное вращение стойки.

При установке опалубки для шахты лифта первый опалубочный блок устанавливают на днище и кронштейны, расположенные в гнездах стены более низкого этажа.

Предварительно сжатая опалубка для блоков ФБС, после установки в рабочее состояние, расширяется, занимая пространство по всему нижнему уровню. Снаружи устанавливаются панельные и щитовые элементы, соединяемые тягами.

Оптимальнее всего будет, если наружные щиты имеют как нижние, так и верхние опорные пояса. По завершении заливки бетона и начале снятия опалубки, сначала удаляются наружные щиты с их нижними элементами, а в верхней части используется в качестве ориентира для установки щитов при бетонировании следующего уровня.

Этот метод позволяет значительно повысить точность возведения бетонных конструкций и укрепить площадки и опалубочные панели. Разумнее организовать работу, разделяя объект на три – четыре захвата. Однако, так как опалубочный комплект предназначен для одной – двух захватов, то бетонирование осуществляется поточным способом.