Эффективные способы защиты фанеры от воздействия влаги и механических повреждений.

Выбор правильного метода ламинирования для долговечности опалубки.

Фанеру для опалубки обычно ламинируют специальными пленками из фенольных смол и меламина. Эти материалы не только защищают фанеру от влаги, но и придают ей дополнительную прочность и износостойкость.

Ламинирование фанеры для опалубки также повышает её поверхностную гладкость, что улучшает качество бетонного отлива и упрощает последующее извлечение опалубки. В результате получается долговечное и качественное строительное изделие.

- Фанеру для опалубки ламинируют специальной пленкой из феноловых смол.

- Эта пленка обладает высокой прочностью и водостойкостью, что делает фанеру идеальным материалом для строительных работ.

- Ламинирование фанеры повышает ее износостойкость и улучшает внешний вид.

- Положительное качество фанеры для опалубки с ламинированием заключается также в уменьшении вероятности появления дефектов и повреждений в процессе эксплуатации.

- Выбор ламинируемой фанеры для опалубки позволяет создавать прочные и привлекательные строительные конструкции.

Как делают ламинированную фанеру — все этапы производства

Фанера с ламинированием обладает повышенной стойкостью к влаге и сохраняет свои характеристики при многократном использовании. Процесс производства включает в себя изготовление ФСФ фанеры и нанесение защитной пленки.

Для ламинирования выбирается только ФСФ фанера из березового шпона, так как древесина березы более устойчива к износу и жестче, чем хвойные породы.

Ламинированию подлежит только фанера 1-го, 2-го или 3-го сорта, 4-й сорт не подходит, так как дефекты древесины могут помешать ровному нанесению водостойкой пленки.

Подготовка древесины

Во-первых, отбираются стволы соответствующего размера. Для получения стандартных листов фанеры диаметр ствола должен быть от 20 до 40 см, а его длина — 5,2 м.

Для придания эластичности, древесину необходимо выдерживать в горячей воде (35-45°C) не менее суток (проваривать). Иногда вымачивание проводят до нарезки стволов. После проваривания проводят окорку (удаление коры) и распиловку для получения продольного и поперечного шпона.

Стволы распиливают на куски длиной 2,6 или 1,3-1,6 м (чураки), затем с каждого из них древесина срезается в виде непрерывной ленты. Этот процесс называется "лущение шпона".

Прочность фанеры зависит от количества слоев: чем их больше, тем лист будет прочнее.

Продольный и поперечный шпон получают на различных производственных линиях, затем они склеиваются в одном листе. После лущения проводится нарезка на форматные листы.

Фанера для опалубки как правильно выборать

Структура и виды ламинированной фанеры

Ламинированная фанера отличается от обычной защитной пленкой, которая предотвращает контакт с влагой и агрессивными факторами окружающей среды. Капилляры и поры закрыты полимерным слоем, что позволяет использовать бумагу с пропиткой из смол. Вся оболочка гладкая, водонепроницаемая и очень прочная.

Для производства используется только водостойкая фанера, изготовленная из хвойных пород дерева с солидной смолистостью. Для создания ламинированной фанеры, относящейся к высокому ценовому сегменту, используется березовая фанера. Листы включают несколько слоев клея и шпона (3, 5 и более, обычно указываются нечетные числа). Существует несколько типов:

- Листовой материал ФК изготавливается из карбамида, не из фенола, что позволяет его применять внутри помещений;

- Листовой материал ФСФ содержит формальдегидную смолу, поэтому его использование внутри помещений запрещено. Он применяется в основном для создания опалубки.

Также доступна бакелитовая влагостойкая фанера: шпон склеивается формальдегидными смолами, затем пропитывается лаком, содержащим крезол и спиртовой раствор фенолов на основе формальдегидов. В результате получаются влагостойкие листы с химической инертностью, которые устойчивы к агрессивным веществам, включая известь, цемент и другие строительные материалы.

Как эксперт в области строительных материалов, могу с уверенностью сказать, что для ламинирования фанеры, используемой в опалубке, чаще всего применяют фенолформальдегидные смолы. Эти смолы имеют отличные водо- и устойчивости, что делает их идеальным выбором для работы в условиях строительства.

Процесс ламинирования фанеры с использованием фенолформальдегидных смол происходит путем нанесения смолы на поверхность фанеры, после чего материал подвергается высокой температуре и давлению. Это позволяет смоле прочно зафиксироваться на поверхности фанеры, обеспечивая ей дополнительную прочность и стойкость к воздействию внешних факторов.

Ламинированная фанера для опалубки обладает высокой износостойкостью, что повышает ее долговечность и устойчивость к механическим повреждениям. Кроме того, благодаря ламинированию, поверхность фанеры становится более гладкой, что облегчает процесс сборки и демонтажа опалубки на строительном объекте.

Свойства и габариты фанеры

Свойства листового материала зависят от его основных характеристик и способов защиты поверхности. Ламинированная фанера толщиной от 4 до 30 мм обладает следующими преимуществами:

- высокая устойчивость к поперечным и продольным нагрузкам;

- огнестойкость, влагостойкость и способность использования в широком температурном диапазоне;

- отсутствие остаточной деформации при воздействии влаги.

Шпон может иметь толщину от 4 до 40 мм: листы до 12 мм, плиты – свыше 12 мм. Прочностные характеристики и стоимость зависят от толщины материала. Плотность изделий составляет 700-750 кг/куб. м, в зависимости от породы древесины. Для бакелитовых листов плотность может достигать 1200 кг./куб. м, благодаря особенностям технологии производства. Ширина листов варьируется от 120 до 250 см, а длина – от 240 до 250.

Легкость распила делает шпон привлекательным материалом для изготовления сложных форм щитов, используемых при опалубке. Большой популярностью пользуются ламинированная фанера толщиной 18 мм с размерами 2440х1220 и 21 мм 2440х1220, а также листы другой толщины, но с теми же габаритами.

Этапы производства ламинированной фанеры

Ламинированная фанера — это фанерный лист марки ФСФ, который покрыт с обеих сторон защитной пленкой из бумаги и фенолоформальдегидной смолы. Процесс производства этого материала включает два основных этапа: производство ФСФ-фанеры и ламинирование. Рассмотрим каждый из этих процессов подробнее.

Процесс производства ФСФ-фанеры включает в себя следующие этапы:

- Подготовка древесины. Дерево вымачивают в теплой воде примерно сутки, чтобы приобрело эластичность.

- Очистка от коры. С дерева снимают кору, после вымачивания это делается легко.

- Нарезка на чураки. Подготовленные и очищенные от коры бревна нарезают на заготовки длиной 1,3-1,6 м.

- Разделение. Осмотр шпона на предмет дефектов и его распределение по категориям: 1, 2, 3 и 4 в зависимости от типа и количества дефектов.

- Склеивание. Ленты шпона пропитываются фенолоформальдегидной смолой, складываются и подвергаются склеиванию под действием высокого давления и температуры в горячем прессе.

- Сушка/резка. После процесса склеивания фанерные заготовки остывают и проходят процесс сушки, после чего производится их нарезка на листы стандартных размеров.

Только березовая ФСФ фанера подходит для производства ламинированных листов из-за своей плотности и твердости, обеспечивающих большую износостойкость по сравнению с хвойной древесиной. Березовая ФСФ фанера также обладает большей оборачиваемостью, чем аналогичный продукт изготовленный из шпона хвойных пород дерева.

Выбор фанеры для опалубки Российская, Финская или Китайская Все по уму

Описание процесса ламинирования

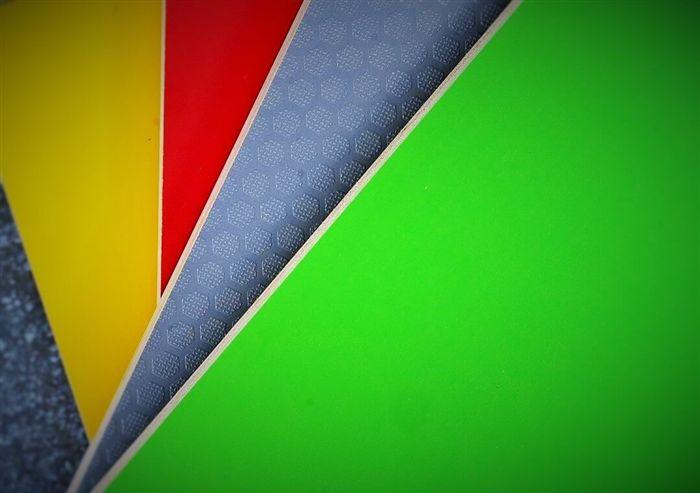

Ламинирование – это процесс приклеивания бумажной пленки, пропитанной влагостойким клеем, на поверхность листов. В зависимости от назначения фанеры могут использоваться два вида защитной смолы:

- Фенолоформальдегидная. Она обладает лучшей водостойкостью, но содержит фенол, который опасен для здоровья человека. Поэтому фенолоформальдегид используется для производства ламинированной фанеры для опалубки.

- Меламиноформальдегидная. Она обладает меньшей водостойкостью, но не содержит токсичного фенола. Такая смола подходит для изготовления цветной ламинированной фанеры, которая используется в мебельном производстве.

Фанера с ламинированием представлена в трех видах: 1/1, 2/2 и 3/3. Ламинированию не подлежит фанера с шпоном 4 сорта из-за излишнего количества дефектов. На местах с дефектами ламинирование держится плохо.

- Наш офис расположен по адресу: г. Москва, Волоколамское ш., д.142 (бизнес-центр «Ирбис»), офис 638

- Также у нас имеется склад, который находится по адресу: Московская область, городской округ Красногорск, поселок Светлые Горы, владение 29

Фанера для опалубки

Производство ламинированной фанеры в России – крупнейшие заводы

В России выпускается примерно 1,5 миллиона кубических метров фанерных листов, которые используются как внутри страны, так и экспортируются за рубеж.

Вот список предприятий, которые производят большую часть ламинированной фанеры в Российской Федерации:

- Брянский Фанерный Комбинат, расположенный в поселке Белая Березка в Брянской области, производит более 3 тысяч кубических метров фанеры и занято более 400 сотрудников.

- Фанерный комбинат "Новатор", являющийся частью производственной группы "Свеза", находится в Великом Устюге. Он является одним из старейших заводов по производству этого материала с 113-летней историей.

Эти компании являются крупнейшими производителями ламинированной фанеры. Но спрос на этот материал остается высоким, потому что он является одним из лучших по соотношению цены и качества для различных отраслей. Поэтому в различных частях страны работают предприятия, производящие этот материал в соответствии с нормативными требованиями.

Завершение: ламинирование поверхности

В процессе последнего этапа наносится пленка с двух сторон на фанеру. После этого фанера загружается в многопролетный пресс, в котором одновременно можно поместить 15-18 листов продукции. Прессование, во время которого пленка прилипает к поверхности плиты, происходит в течение 4,5-10 минут при температуре 130-136оС.

Время прессования зависит от плотности пленки, толщины фанеры и вида покрытия (гладкая или сетчатая). Благодаря пленке фанера приобретает дополнительную защиту от воды, механических повреждений и агрессивных сред. Таким образом, обычная "белая" фанера превращается в ламинированную фанеру.

Кроме того, помимо ламинированной фанеры, можно использовать сетчатое покрытие, которое предотвращает скольжение. Такой материал широко применяется в автомобильной промышленности, особенно для полов прицепов и легких коммерческих автомобилей, а В строительных лесах на строительных площадках.

Затем ламинированная фанера подвергается обрезке по заданному формату.

После этого готовую продукцию проверяют на внешний вид и геометрические параметры, а затем упаковывают. После упаковки фанерные пачки направляются в камеру для покраски. Здесь на концы плиты наносится специальная водоэмульсионная краска на основе акрила, чтобы защитить фанеру от влаги и уменьшить ее разбухание.

Чем качественнее покраска торцов, тем лучше водоотталкивающие характеристики листа фанеры, что в свою очередь позволяет ему выдерживать большее количество заливок бетоном. Это особенно важно для использования фанеры в опалубке перекрытий, где она подвергается интенсивным механическим воздействиям и агрессивной окружающей среде, такой как бетонная смесь.

Если ламинированная фанера имеет качественное внутреннее склеивание, ровную поверхность с износоустойчивым покрытием и защищенные от влаги торцы, то она сохранит свою форму на протяжении длительного времени. Это означает, что даже после многократного использования одного и того же листа фанеры (не менее 15-20 циклов), качество монолитных перекрытий останется неизменным.

Наталья Андреева (группа “СВЕЗА”) объясняет, что ламинированная фанера имеет большой спрос в монолитном строительстве из-за своих механических свойств. Только берёзовая фанера обладает высокой прочностью и упругостью, что позволяет ей выдерживать нагрузки, воздействующие на опалубку в процессе бетонирования.

Процесс производства ламинированной фанеры довольно сложен, и качество конечного продукта зависит от точного следования технологии на каждом этапе производства.

Использование фанеры низкого качества приведёт к неудовлетворительной поверхности стен и перекрытий здания, что увеличит трудозатраты на отделочные работы. Поэтому качество фанеры несёт большое значение не только для внешнего вида и надёжности зданий, но и для экономической эффективности строительства.

Возьмем историческую справку

Первый лущильный станок был создан в конце XVII века инженером-механиком Сэмюэлем Бентамом, который ранее работал на Екатерину II по приглашению князя Потёмкина. После 10 лет службы в России Бентам вернулся в Англию и получил патенты на несколько своих изобретений.

Однако, производители того времени не обратили внимание на изобретение англичанина. Действительно эффективный прототип всех современных лущильных станков был создан шведским инженером-изобретателем Эммануэлем Нобелем, отцом Альфреда Нобеля, основателя Нобелевской премии. Его модель ротационного (поворотного) токарного станка, созданная в конце XVIII века, позволяла снимать с деревянного чурака шпон определенной и постоянной толщины, благодаря чему фанерный "сэндвич" становился однородным по структуре и толщине.

Эммануэль Нобель жил и работал в России с 1838 по 1859 год. В этот период он изобрел различные устройства для военной промышленности, которые были высоко ценены императором Николаем I. Русский промышленник Дитрих Мартин Лютер, владеющий мануфактурой по производству карандашей в Ревеле (ныне Таллинн), создал лущильный станок в начале XIX века. Он получил патент на свое изобретение в 1819 году.

Первую фанеру на основе станка Дитриха Мартина Лютера создал эстонский мебельщик Александр Лютер. Он использовал склеенные листы шпона для сидений венских стульев, и этот материал стал популярен благодаря его легкости, прочности и доступности. Русский изобретатель Огнеслав Степанович Костович также создал фанеру в конце XIX века. Он занимался созданием летательных аппаратов и изобрел арборит — материал, состоящий из склеенных листов шпона. Костович также изобрел лущильный станок и клей для производства фанеры-арборита, который был устойчив к влаге и не подвержен гниению.

Фанера ламинированная для опалубки

Дизайн интерьера и современный ремонт от «Вира-АртСтрой»

Нужна помощь в оформлении дома ламинированной фанерой? Если вы хотите создать интерьер с уникальным визуальным оформлением и особой атмосферой, то мы поможем вам воплотить вашу мечту!

Наша команда состоит из опытных дизайнеров, инженеров и строителей. У нас длительная гарантия и безупречная репутация. Обращайтесь к нам!

Плюсы и минусы ламинированной фанеры

Сравнивая достоинства и недостатки ламинированной фанеры, выигрывают первые, к числу которых можно отнести:

- Устойчивость к воде благодаря глянцевой пленке на поверхности и специальному покрытию на торцах, что предотвращает деформацию фанеры при контакте с водой.

- Покрытие ФСФ предотвращает появление грибка и плесени.

- Устойчивость к химическим веществам позволяет избежать дополнительной обработки продукта перед его использованием.

- Ламинированная фанера не выцветает под прямыми солнечными лучами, в отличие от обычной фанеры.

- Фанера устойчива к поперечным и продольным нагрузкам, а также ударам, так как слои укладываются перпендикулярно.

- Этот материал применим не только в монолитном строительстве, но и в других областях, таких как производство мебели, складского оборудования и машиностроение.

- Превосходная звуко- и теплоизоляция.

- Выполнить установку ФСФ можно самостоятельно, так как этот процесс несложен.

- Производят различные листы фанеры различных размеров, что делает продукт универсальным.

- Защита от кислот и щелочей.

Однако, есть и отрицательные стороны:

- Из-за глянцевой поверхности, сложно приклеить что-либо к ламинированной фанере, для этого потребуется немного больше времени.

- В некоторых случаях плохая вентиляция также является существенным недостатком.

- Не рекомендуется использовать материал в помещениях, где находятся дети, так как он содержит вредные фенолы.

- Материалы достаточно дорогие.

Исторические факты

Сэмюэль Бентам в конце 17 века изобрел первую модель станка для получения лущеного шпона. Предварительно он был военным слугой Екатерины II, а по возвращении в Англию патентовал несколько своих изобретений. Производители не оценили его лущильный станок.

Эммануэль Нобель, отец Альфреда, создателя Нобелевской премии, разработал по-настоящему эффективный образец современных станков в конце 18 века. Это был поворотный токарный станок, способный снимать шпон ровным слоем. Эта технология позволила производить фанеру одинаковой толщины и структуры.

В период с 1838 по 1856 год Нобель проживал в России и занимался разработкой техники для военной промышленности при одобрении Николая I.

Впоследствии он разработал стул, соединив листы шпона — что привело к созданию легкого, прочного и доступного изделия, заинтересовавшего людей.

Огнеслав Степанович Костович занимался изготовлением воздушных судов и нуждался в материале для их конструкции. В 1881 году он создал фанеру-арборит, состоящую из перпендикулярно склеенных листов шпона. Он также изобрел клей и станок для обработки. Полученный продукт отличался водостойкостью, устойчивостью к гниению и прочностью.