Советы по подбору диаметра шпилек для оптимальной надежности и прочности

Как правильный выбор шпилек влияет на качество и безопасность строительных работ

Диаметр шпилек для крепления опалубки зависит от толщины используемых материалов и нагрузки, которую они должны выдерживать. Обычно для стандартной опалубки используют шпильки диаметром от 12 до 20 мм. Однако при проектировании необходимо учитывать все факторы для выбора оптимального диаметра шпилек.

- Диаметр шпилек для крепления опалубки является одним из важнейших параметров при расчете надежности и устойчивости конструкции.

- При выборе диаметра шпилек необходимо учитывать не только габариты опалубки, но и тип используемого бетона, нагрузки, которые будет нести конструкция.

- Обычно для крепления опалубки используют шпильки диаметром от 12 до 20 мм в зависимости от обстоятельств. Например, для более крупных конструкций требуется использовать шпильки большего диаметра.

- Неправильный выбор диаметра шпилек может привести к деформациям опалубки, плохой фиксации, а в итоге — к нарушению целостности конструкции.

- Рекомендуется проконсультироваться с инженером-конструктором или специалистом в области строительства при выборе диаметра шпилек для крепления опалубки.

Пособие к СНиП 2.09.03 по проектированию анкерных болтов для крепления строительных конструкций и оборудования Часть 2

4.1. Для создания отверстий в бетоне и железобетоне используется специальный механизированный инструмент, технические характеристики которого приведены в приложении 3 к данному Пособию.

4.2. Формирование отверстий в бетоне и железобетоне должно производиться согласно маркировке или через отверстия для болтов в станинах заранее отмеченного оборудования.

4.3. Маркировка мест установки болтов производится: а) общепринятыми методами геодезической разметки, при этом рекомендуется наносить оси оборудования и отверстий керном с помощью масляной краски; б) по шаблону (взятому с анкерного плана) с использованием его в качестве направляющего элемента; в) путем предварительной установки оборудования с нанесением мест расположения болтов через отверстия в станине.

4.4. Разметка отверстий должна быть выполнена в полном соответствии с размерами, указанными на чертежах.

Допустимая погрешность разметки отверстий для болтов не должна превышать 50% от допустимых отклонений положения осей фундаментных болтов.

Точность разметки осей отверстий должна быть не ниже значения, определяемого следующим образом:

где d_x и d_y — отклонения от номинальных размеров, определяющих положение осей отверстий; D — диаметр отверстия для болта в станине оборудования; d — диаметр фундаментного болта.

4.5. Процесс формирования отверстий должен соответствовать требованиям действующих технических условий и правилам техники безопасности.

4.6. Если вы планируете бурение скважин с диаметром более 60 мм при помощи пневмоперфораторов, то рекомендуется проводить процесс в два этапа. Сначала нужно просверлить отверстие диаметром 50-60 мм, а затем увеличить его до требуемого диаметра.

4.7. Если требуется бурить скважины в железобетоне с верхним армированием, то при необходимости можно произвести прорезку арматуры, которая попадает в сечение скважины, при помощи кислородно-ацетиленовых резаков или методом электродуги.

4.8. Для сверления отверстий под конические болты и дюбели (см. рис. 5, 6) рекомендуется использовать электро- и пневмоперфораторы или сверлильные машины с алмазными кольцевыми сверлами.

4.9. При проведении работ с алмазными и специальными коронками необходима подача воды для охлаждения зоны резания. Расход воды зависит от диаметра пробуриваемой скважины. Если диаметр скважины до 25 мм, то расход воды составляет 1,5 литра в минуту, а если диаметр больше 25 мм — то 2,5 литра в минуту.

4.10. Для прямых болтов, закрепляемых с использованием синтетических клеев (эпоксидных или силоксановых), диаметр скважины должен быть на 8-12 мм больше диаметра болта.

4.11. Размеры скважин для прямых болтов, устанавливаемых с помощью цементно-песчаной смеси методом виброзачеканки, определяются размерами уплотнительного устройства (см. приложение 5).

4.12. Диаметр скважин для конических болтов, крепящихся с помощью разжимной цанги, и допустимые отклонения размеров скважин указаны в таблице 11.

Диаметр болта, мм

Диаметр скважины, мм

Допустимые отклонения, мм

4.13. Для установки конических болтов с использованием цементно-песчаного раствора методом вибропогружения необходимо определить диаметр скважины, который соответствует диаметру коронок D кор для сверления скважин и принять его в соответствии с табл. 12.

Диаметр болта: мм

Диаметр коронки D кор (диаметр скважины): мм

4.14. Размеры колодцев для изогнутых болтов должны соответствовать табл. 13.

Размеры колодца: мм

Расстояние от грани колодца до наружной грани фундамента должно составлять не менее 50 мм для болтов диаметром от 12 до 24 мм и 100 мм ¾ для болтов диаметром от 30 до 48 мм.

Допускается изготовление круглых колодцев путем их сверления в готовых фундаментах с использованием алмазных инструментов. Диаметр колодца должен соответствовать размеру В.

4.15. Размер дырки для установки дюбеля определяется размерами сверлильного инструмента, который выбирается в соответствии с наружным диаметром строительных элементов болта.

5. Установка болтов

5.1. Для установки изогнутых болтов с анкерными плитами (см. рис. 1), а также анкерной арматуры съемных болтов (см. рис. 2) необходимо использовать специальные кондукторы, которые строго фиксируют и обеспечивают проектное положение болтов и анкерной арматуры при бетонировании фундамента.

В этих случаях рекомендуется применять съемные кондукторы, объединять болты в блоки, а также использовать методы установки болтов с минимальным расходом металла и повышать точность установки.

5.2. Если изогнутые болты размещены у края фундамента, их отогнутый конец должен быть направлен в сторону массива. Если же они расположены в углах, их отогнутый конец должен быть направлен по их биссектрисе.

Нижние концы болтов, размещенные в пустотах фундаментов (проемах, тоннелях и т. д.), могут быть изогнутыми (рис. 9), при этом угол изгиба болтов относительно вертикали не должен превышать 45°, а прямой участок у начала заделки l должен быть не менее 0,5 H.

Рис. 9. Различные типы изогнутых болтов и их установка в фундаментах

5.3. При установке составных болтов (см. рис. 1, д, е) нижняя шпилька вместе с муфтой и анкерной плитой устанавливается до заливки фундамента, а верхняя шпилька вворачивается в муфту и закрепляется сваркой после установки оборудования, которое устанавливается методом поворота или подвижки.

5.4. Приложение болтов при помощи эпоксидного клея возможно при температуре окружающего воздуха от минус 20°C и выше, а при помощи силиконового клея — от 10°C и выше.

Толщина слоя клея должна быть от 4 до 6 мм.

Равномерность толщины клея обеспечивается установкой фиксирующих колец из холоднотянутой арматурной проволоки. Нижнее кольцо устанавливается в скважину до заливки клея, а верхнее — на 3/4 длины болта после его установки.

Компоненты эпоксидного клея (за исключением песка) являются токсичными веществами, поэтому при работе с ними необходимо соблюдать меры безопасности и санитарии, установленные органами государственного санитарного надзора при работе с эпоксидными смолами.

Технологическая схема установки болтов на синтетическом клее представлена на рисунке 10.

Рисунок 10. Технологическая схема установки болтов на клее

1 ¾ диаметр буровой коронки; 2 ¾ длина буровой штанги; 3 ¾ автоматический дозатор; 4 ¾ клей; 5 ¾ крепежный болт; 6 ¾ специализированное оборудование

Состав и процесс изготовления синтетического клея (эпоксидного и силиконового), а также инструкции по установке болтов приведены в приложении 4.

5.5. Вибропогружение прямых болтов в жесткую цементно-песчаную смесь производится в кольцевой зазор между болтом и поверхностью скважины с использованием специального уплотнительного устройства. Контрольным параметром качества плотности смеси является самостоятельное поднятие виброплотника из скважины на поверхность. Установку болтов методом вибропогружения не рекомендуется выполнять, если температура наружного воздуха ниже минус 20 °С.

Технологическая схема установки болтов методом виброзачеканки показана на рис. 11.

Рис. 11. Технологическая схема установки болтов методом виброзачеканки

1 ¾ коронка для сверления; 2 ¾ сверлильная стержень; 3 ¾ винт; 4 ¾ вибратор; 5 ¾ удлинитель; 6 ¾ воронка; 7 ¾ плотный материал для уплотнения; 8 ¾ смесь цемента и песка; 9 ¾ оборудование

Состав и процесс приготовления цементно-песчаной смеси, а также рекомендации по монтажу винтов приведены в приложении 5.

5.6. Расширительные винты с разжимной зажимной муфтой закрепляются в скважинах с помощью съемных инвентарных монтажных трубок, которые используются для расширения муфт (рисунок 12). После закрепления винта в скважине трубка удаляется.

Рисунок 12. Установка расширительного винта с разжимной зажимной муфтой с помощью съемной инвентарной монтажной трубки

1 ¾ конический шпилька; 2 ¾ разжимная цанга; 3 ¾ инвентарная монтажная трубка; 4 ¾ шайба; 5 ¾ гайка

Выступ винта при его закреплении не должен превышать 1,5 d , где d ¾ диаметр винта.

5.7. При наличии агрессивной производственной среды (масляной, кислотной и др.) и креплении оборудования со скважинами, подверженными динамическим воздействиям, необходимо залить цементный раствор после затяжки болтов с разжимной цангой.

5.8. Установку и крепление конических болтов (см. рис. 5, б, в) цементно-песчаной смесью осуществляют путем вибропогружения болтов на 2/3 глубины в заполненные раствором скважины.

Обычно вибропогружение болтов выполняется теми же инструментами, которыми производится сверление скважин, с использованием, при необходимости, переходных устройств (зажимов), или другими сверлильными инструментами, обеспечивающими поступательно-вращательное движение.

Для того чтобы зафиксировать болты в верхней части скважины до застывания раствора, используются фиксаторы из проволочных колец, клиньев и других элементов.

Схема установки болтов методом вибропогружения показана на рисунке 13.

Рисунок 13. Схема установки болтов методом вибропогружения

1 — коронка буровая; 2 — штанга буровая; 3 — цементно-песчаная смесь; 4 — болт; 5 — переходник; 6 — вибропогружатель; 7 — оборудование

Состав и технология приготовления цементно-песчаного раствора, а также рекомендации по установке болтов приведены в приложении 6.

5.9. Для установки и закрепления изогнутых болтов в колодцах используется бетон класса В 15 на мелкозернистом заполнителе.

5.10. Установка распорных дюбель-втулок осуществляется путем установки их в сверленые отверстия и последующей установки металлических разжимных пробок с помощью специальных оправок.

Технология установки распорных дюбель-втулок показана на рисунке 14.

Рисунок 14. Технология установки распорной дюбель-втулки

1 — коронка буровая; 2 — штанга буровая; 3 — распорная втулка; 4 — разжимная пробка; 5 — оправка; 6 — крепежный болт; 7 — оборудование

5.11. Отклонения осей бетонированных болтов, анкерной арматуры и болтов, установленных на готовых фундаментах, от проектного положения не должны превышать ± 2 мм в плане и ± 10 мм по высоте.

5.12. Отклонения осей колодцев для изогнутых болтов не должны превышать ± 10 мм от проектного положения.

5.13. При изгибе допустимое смещение верхнего конца болта не должно превышать 2 d. Деформации изгиба болта допустимы только вне его резьбовой части.

6. Выверка оборудования и конструкций

Способы опирания оборудования на фундамент

6.1. Установка оборудования на фундамент осуществляется следующим образом:

а) с выверкой и закреплением на постоянных опорных элементах и последующей подливкой бетонной смесью зазора "оборудование — фундамент" (рис. 15, б);

б) с проведением выверки на временных опорных элементах, затем подливкой зазора "оборудование — фундамент" и опиранием при закреплении на массив затвердевшего материала подливки (монтаж без подкладок, рис. 15, а).

рис. 15. Опорные элементы для проверки и установки оборудования

1. Временные опоры — восемь штук

2. Постоянные опорные элементы — восемь штук

3. Отжимные регулировочные винты — одна четверть

4. Установочные гайки с тарельчатыми пружинами — две четверти

5. Инвентарные домкраты — три четверти

6. Облегченные металлические подкладки — четыре четверти

7. Пакеты металлических подкладок — пять четверти

8. Клинья — шесть четверти

9. Опорные башмаки — семь четверти

10. Жесткие опоры — восемь четверти

При первом способе опирания оборудования передача монтажных и эксплуатационных нагрузок на фундамент осуществляется через постоянные опорные элементы, а подливка имеет вспомогательное, защитное или конструктивное назначение.

Если при эксплуатации оборудования необходимо регулировать его положение, подливка может быть не выполнена, и это должно быть предусмотрено инструкцией по монтажу.

6.2. При установке оборудования с использованием в качестве основных опорных элементов наборов плоских металлических подкладок, опорных башмаков и прочего, необходимо обеспечить соотношение общей площади контакта опор с поверхностью фундамента и общей площади поперечного сечения болтов не менее 15.

6.3. При опирании оборудования на бетонное основание эксплуатационные нагрузки от оборудования передаются непосредственно через основание.

6.4. Проектирование соединений указывается в монтажных чертежах или в инструкциях по монтажу оборудования.

В случае отсутствия специальных указаний в инструкциях завода-изготовителя оборудования или в проекте фундамента конструкция соединения и тип опорных элементов определяются монтажной организацией.

6.5. Контроль точности установки оборудования (его установку в заданное положение относительно определенных осей и отметок) проводят поэтапно, достигая заданных показателей точности в плане, а затем по высоте и горизонтальности (вертикальности).

Отклонения установленного оборудования от номинального положения не должны превышать допустимых значений, указанных в заводской технической документации и инструкциях по монтажу отдельных видов оборудования.

6.6. Контроль точности установки оборудования по высоте производят относительно рабочих реперов либо относительно ранее установленного оборудования, с которым выверяемое оборудование связано кинематически или технологически.

6.7. Проверку установленного оборудования с болтами выполняют в два этапа: сначала выравнивают отверстия в опорных частях оборудования с болтами (начальная проверка), затем устанавливают оборудование в заданное положение относительно осей фундаментов или относительно ранее проверенного оборудования (окончательная проверка).

6.8. Положение оборудования контролируют с помощью стандартных контрольно-измерительных инструментов, оптико-геодезическим методом, а также специальными центровочными и другими приспособлениями, обеспечивающими контроль перпендикулярности, параллельности и совпадения.

6.9. Проверку оборудования выполняют на временных (выравнивающих) или постоянных (опорных) элементах.

Для выверки оборудования до его заливки бетонной смесью используют временные опорные элементы, такие как отжимные регулировочные винты, установочные гайки с тарельчатыми шайбами, инвентарные домкраты, облегченные металлические подкладки и другие.

Для работы в период эксплуатации оборудования в качестве постоянных опорных элементов используются пакеты плоских металлических подкладок, металлические клинья, опорные башмаки, жесткие опоры (бетонные подушки).

Монтажная организация выбирает временные опорные элементы и технологию выверки в зависимости от веса отдельных монтажных блоков оборудования, устанавливаемых на фундамент, а также исходя из экономических показателей.

Для обеспечения надежного закрепления выверенного оборудования на период его подливки необходимо выбрать правильное количество опорных элементов и определить число и расположение затягиваемых болтов.

6.11. Для определения суммарной площади опирания промоины (выверочных) опорных элементов А на фундаменте используется формула

А £ 6 n А sa + G × 15 × 10 -5 , (21)

где n ¾ число фундаментных болтов, затягиваемых при выверке оборудования; А sa ¾ расчетная площадь поперечного сечения фундаментных болтов, м 2 ; G ¾ вес выверяемого оборудования, кН.

Для определения суммарной грузоподъемности временных (выверочных) опорных элементов используется формула

W ³ 1,3 G + n A sa s 0 , (22)

где s 0 ¾ напряжение предварительной затяжки фундаментных болтов, кПа.

6.12. Для удобства проверки оборудования временные опорные элементы следует размещать так, чтобы исключить возможную деформацию корпусных деталей под воздействием собственного веса и усилий предварительной затяжки гаек болтов.

6.13. Постоянные (несущие) опорные элементы следует устанавливать как можно ближе к болтам. При этом они могут размещаться с одной или с двух сторон болта.

6.14. Фиксация оборудования в выверенном положении должна выполняться путем затяжки гаек болтов в соответствии с рекомендациями раздела 8 данного Пособия.

6.15. Опорная поверхность оборудования должна плотно прилегать к опорным элементам при выверке, отжимные регулировочные винты должны прилегать к опорным пластинам, а постоянные опорные элементы — к поверхности фундамента. Плотность прилегания сопрягаемых металлических частей следует проверять щупом толщиной 0,1 мл.

6.16. Технология выверки оборудования с использованием регулировочных винтов, инвентарных домкратов, установочных гаек, а также на жестких бетонных подушках и металлических подкладках описана в приложении 7.

6.17. Подливка оборудования должна осуществляться бетонной смесью, цементно-песчаными или специальными растворами после предварительной (для конструкций стыков на временных опорах) или после окончательной (для конструкций стыков на постоянных опорах) затяжки гаек болтов.

6.18. Разрешается толщина слоя подливки под оборудованием в пределах 50-80 мм. В случае наличия ребер жесткости на опорной поверхности оборудования, зазор должен быть измерен от нижней части ребер (рис.16).

Рис.16. Схема подливки под оборудование

1 ¾ фундамент; 2 ¾ подливка; 3 ¾ опорная часть оборудования; 4 ¾ ребро жесткости опорной части

6.19. В плане подливка должна выступать за опорную поверхность оборудования не менее чем на 100 мм, причем ее высота должна быть больше высоты основного слоя подливки под оборудованием не менее чем на 30 мм, но не превышать толщину опорного фланца оборудования.

6.20. Поверхность подливки, примыкающая к оборудованию, должна быть наклонена от оборудования и защищена маслостойким покрытием.

6.21. При опирании оборудования непосредственно на подливку, необходимо выбирать класс бетона или раствора по прочности на один уровень выше, чем класс бетона фундамента.

6.22. Перед подливкой поверхность фундаментов необходимо очистить от посторонних предметов, масел и пыли. Непосредственно перед подливкой поверхность фундамента увлажняют, избегая скопления воды в углублениях и приямках.

6.23. Нельзя выполнять подливку под оборудованием при температуре окружающего воздуха ниже 5 ° С без подогрева укладываемой смеси (электроподогрев, пропаривание и т.п.).

6.24. Бетонную смесь или раствор подают через отверстия в опорной части или с одной стороны подливаемого оборудования до тех пор, пока с противоположной стороны смесь или раствор не достигнут уровня, на 30 мм превышающего высоту уровня опорной поверхности оборудования.

Необходимо подавать смесь или раствор без прерываний. Уровень смеси или раствора на стороне подачи должен быть выше уровня подливаемой поверхности не менее чем на 100 мм.

Для подливки оборудования можно использовать пневмонагнетатели бетона типа С-862 или бетононасосы типа СБ-68.

6.25. Рекомендуется проводить подачу бетонной смеси или раствора с использованием вибрации и лотка-накопителя. Вибратор при этом не должен контактировать с опорными частями оборудования. При ширине подливаемого пространства более 1200 мм установка лотка-накопителя обязательна (рис. 17).

Рис. 17. Подливка оборудования с использованием лотка-накопителя

1 ¾ опалубка; 2 ¾ опорная часть оборудования; 3 ¾ лоток-накопитель; 4 ¾ вибратор; 5 ¾ подливочная смесь; 6 ¾ фундамент

Длина лотка должна быть равна длине подливаемого пространства.

Запрещается опирать лоток на оборудование, которое подливается.

Уровень бетонной смеси должен быть на 300 мм выше опорной поверхности оборудования при подливке с лотком и поддерживаться постоянно.

Для подливки рекомендуется использовать вибраторы с гибким валом, такие как ИВ-34, ИВ-47, ИВ-56, ИВ-60, ИВ-65, ИВ-67 и другие.

6.26. После завершения работ поверхность подливки необходимо регулярно увлажнять, посыпать опилками или укрывать мешковиной в течение трех суток.

6.27. При использовании бетонной подливки размер крупного заполнителя не должен превышать 20 мм.

6.28. Подбор состава бетона проводится согласно действующим нормативам. Уровень утрамбовки бетонной смеси должен быть не менее 6 см. Для улучшения характеристик бетона (снижения усадки, увеличения подвижности) рекомендуется добавлять 0,2-0,3% массы цемента добавки СДБ.

При использовании СДБ расход цемента и воды примерно снижается на 8-10%, сохраняя при этом водоцементное отношение. В качестве подливки может быть использован пескобетон.

6.29. Для защиты подливки от коррозии в агрессивной среде следует применять покрытия в соответствии с требованиями главы СНиП 2.03.11.

Методы опирания стальных колонн

6.30. Для установки стальных колонн решетчатого типа в промышленных зданиях с разделительными ветвями, необходимо использовать заранее выверенные стальные опорные плиты, которые устанавливаются под каждую ветвь на бетонную подливку (см. рисунок 18).

Рисунок 18. Соединение стальных колонн решетчатого типа с фундаментом

Количество и расположение болтов зависят от расчетных нагрузок и конструкции фундаментов. Схемы расположения болтов представлены на рисунке 19.

Рисунок 19. Схема расположения болтов для крепления стальных колонн решетчатого типа.

6.31. Для установки стальных колонн сплошного типа в каркасах промышленных зданий на фундамент, необходимо использовать стальную пластину, приваренную к колонне и устанавливаемую на фундаментные болты с выверочными гайками с последующим замоноличиванием опорного узла (см. рисунок 20).

Иллюстрация 20. Процесс установки стальных колонн сплошного типа каркасов промышленных зданий

7. Затяжка болтов

7.1. Когда закрепляется оборудование, гайки болтов должны быть затянуты на величину усилия предварительной затяжки, указанной в технических условиях для монтажа оборудования. Если нет указанной величины крутящего момента для окончательной затяжки болта, она не должна быть выше значений из Таблицы 14.

Диаметр резьбы болтов d, мм

Разборка опалубки: выкручивание шпилек. Лайфках

КУПИТЬ ШПИЛЬКУ ДЛЯ ОПАЛУБКИ

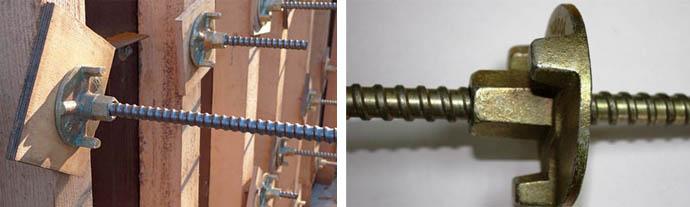

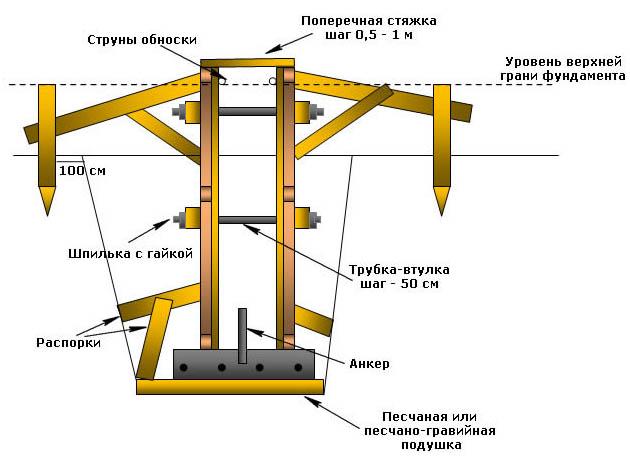

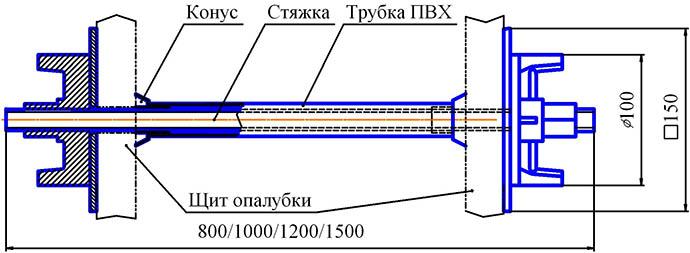

Устройства затяжки (или затяжные штифты, затяжные болты) используются для прижима опалубочных панелей друг к другу в процессе создания опалубки с точностью до миллиметров для заливки монолитной конструкции.

При выборе диаметра шпилек для крепления опалубки необходимо учитывать несколько важных факторов. Во-первых, необходимо определить вес и габариты опалубки, чтобы выбрать шпильки достаточной прочности. В зависимости от нагрузки, диаметр шпилек может быть различным.

Во-вторых, необходимо учитывать качество материала опалубки и условия эксплуатации. Если опалубка будет использоваться в агрессивной среде или подвержена высоким нагрузкам, необходимо выбрать более прочные шпильки с большим диаметром.

Также важно учесть геометрические особенности конструкции опалубки. Например, при соединении нескольких элементов опалубки могут потребоваться разные диаметры шпилек для обеспечения надежности соединения.

В целом, выбор диаметра шпилек для крепления опалубки является ключевым моментом при строительстве, поэтому рекомендуется консультироваться с профессионалами и учитывать все вышеупомянутые факторы для обеспечения безопасности и надежности конструкции.

Стяжки для опалубки — описание, виды, цена

Стяжки для опалубки, также известные как стяжные винты, предназначены для снижения давления бетонной смеси в опалубке. При соединении параллельных щитов опалубки, стяжка принимает на себя всё давление, обеспечивая конструкции большую прочность и цельность. В стандартном комплекте стяжки для опалубки представлены стяжные болты диаметром 17мм и 2 гайки, изготовленные из прочной стали, не поддающейся растяжению. Для увеличения площади соприкосновения щитов и стяжек, рекомендуется использовать шайбы.

Захват монтажный для опалубки — где купить, цена

Винт и болт стяжной для опалубки — обзор цен и поставщиков

Замки для опалубки: клиновой, универсальный, пружинный, винтовой, удлиненный

Смазка для опалубки: цена, производство, где купить?

Стяжки для опалубки — описание, виды, цена

+7 (499) 322-15-94

Покупка и сдача в аренду опалубки и комплектующих. Звоните немедленно!

Расчёт количества элементов оборудования опалубки стен, перекрытий и колонн

Часто принятие решений занимает больше времени, чем хотелось бы. Возникает множество нюансов, начиная от проектирования здания и заканчивая финансированием объекта. А время, как правило, уже поджимает. Мы готовы выполнить подробную раскладку в AutoCAD с расположением и расчётом оборудования поштучно.

Возможно, вы тоже умеете это делать, но иногда нет доступа к компьютеру. В этом случае есть некоторые формулы, по которым можно провести предварительный расчёт количества опалубки и суммы оплаты.

СТЕНОВАЯ ОПАЛУБКА (крупнощитовая, h=3m, количество отверстий на одной стороне — 3)

- Количество клиновых замков = количество щитов х 3

- Количество универсальных замков = количество клиновых замков х 0,2

- Количество шпилек равно количеству щитов умноженному на 1,5

- Количество гаек равно количеству шпилек умноженному на 2

- Количество подкосов равно S (площади) опалубки деленному на 18

- Количество консолей безопасности равно S опалубки деленному на 12

- Всегда необходимо 2 монтажных захвата

ОПАЛУБКА ПЕРЕКРЫТИЯ (на телескопических стойках)

- Объем бетона в м3 равен площади плиты умноженной на толщину плиты

- Масса бетона при укладке, с запасом, кг/м2, равна объему умноженному на 3,5 т

- Количество стоеки унивилок — 2 варианта расчета:

— Количество стоек и унивилок равно массе деленной на несущую способность стойки

— Количество стоек и унивилок равно площади плиты деленной на 1,6

В комплект колонны российского производства входит:

- 4 универсальных щита

- шкворней (шпилек)

- гаек

- 2 подкоса

Несмотря на все положительные аспекты статьи, важно помнить, что она представляет лишь обобщенную предварительную оценку, и обратившись к нам, вы всегда получите консультацию и бесплатную разработку в AutoCAD.

Винт стяжной, шпилька винтовая, стяжка, тяж, болт стяжной и гайки#строительство#опалубка#монтаж

Стяжные винты для заливки опалубки

При возведении монолитных конструкций невозможно обойтись без применения опалубки, так как она придает бетону необходимую форму и размеры. Для того чтобы избежать разрушения опалубки под давлением бетонного раствора, необходимо надежно закрепить ее стенки. Специалисты в области строительства рекомендуют использовать стяжные винты для этой цели.

- Что из себя представляет шпилька?

- Набор крепежных элементов

- Метод сборки по этапам

- Средние цены

Информация и характеристики

Шпилька используется для сжатия щитов и обеспечения нужной ширины бетонной заливки. Это металлический стержень с крупной резьбой, похожий на толстую арматуру. Качество и правильная установка зависят от прочности фундамента и целостности всего сооружения. Низколегированная сталь обеспечивает устойчивость опалубки при изменяющихся нагрузках.

Диаметр винта остается постоянным – 17 мм (15 мм по внутренней кромке). Шаг резьбы также постоянен – 10 мм, длина изделий зависит от толщины бетонного монолита и варьируется от 0,5 до 6 м. Масса погонного метра – около 1,4 кг.

Приглашаем вас ознакомиться с материалом, посвященным преимуществам использования алюминиевой строительной опалубки.

Комплектующие для установки опалубки

Винтовая стяжка — это удобный крепежный материал, который соединяет параллельные панели и выдерживает давление бетона. Благодаря этому монолитное сооружение становится цельным и прочным.

Помимо шпилек, комплект включает в себя несколько деталей:

- Гайка — специальные выступы барашковых деталей позволяют затягивать их без ключа. Шарнирные гайки обеспечивают стяжку панелей под углом 10°. На один стержень используются 2 гайки.

- Шкворень (торцевой анкер) — это разновидность винта с ограничителем на конце, закрепленным под прямым углом. Он применяется при сборке опалубки для колонн и торцевых частей стены.

- Труба ПВХ — выполняет две функции: служит распоркой между панелями и защитной оболочкой для шпилки. Это упрощает снятие опалубки.

- Фиксаторы – это пластиковые насадки различной формы, установленные на концах трубок для фиксации.

- Шайба – это плоская стальная деталь квадратной формы с отверстием в центре диаметром 20 мм, предназначенная для равномерного распределения нагрузки и защиты от разрыва.

- Пробка-заглушка – предотвращает попадание бетона внутрь трубки из ПВХ.

Для обеспечения целостности сборной формы, предусмотрены различные приспособления, которые помогают избежать утечек и экономить бетон. Среди вспомогательных систем выделяются:

- Замок клиновой и удлиненный, который обеспечивает плотное соединение щитов.

- Подкосы, необходимые для поддержания стенок.

- Кронштейны и смазка, упрощающие разъем.

Также используются специальные пружинные зажимы.

Технологический процесс монолитного строительства включает в себя следующие этапы:

- Установка опалубки, определяющей форму будущих стен.

- Сборка арматурного каркаса между стенками.

- Заливка бетонного раствора.

- Разборка (после полного застывания фундамента). Если использовалась несъемная конструкция, она остается нетронутой.

Для того чтобы при заливке и застывании бетона опалубка не деформировалась и не смещалась в стороны, ее стенки фиксируют с помощью стяжки.

- Необходимо просверлить отверстия диаметром 22 мм в щитах.

- На одной стороне вставить шпильку и нанизать на нее комплектующие элементы в следующем порядке: фиксатор — отрезок трубки ПВХ — фиксатор. При этом важно убедиться, что верхушки ограничителей направлены от панелей к трубке.

- Протянуть стяжной винт через отверстие в параллельном щите.

- Установить плоские шайбы с обеих сторон, зашурутить гайки и закрепить заглушки.

Для того чтобы соединить 2 параллельные стенки без наклона, необходимо использовать не менее 3 шпилек.

Экономичнее будет не покупать крепежные материалы, а брать их в аренду — это значительно уменьшит затраты на смету. Используя полный комплект винтовых стяжек (трубки, фиксаторы, заглушки), можно сохранить шпильки в отличном состоянии длительное время без потери качества.

| Название | Цена, рубли |

| Стяжной винт для опалубки, метр погонный | 70-150 |

| Гайка, шт. | 55-130 |

| Фиксатор конусный, шт. | 0,70-0,90 |

| Труба ПВХ (диаметр 22 мм), метр | 12-18 |

| Заглушка, шт. | 0,65-0,85 |

Использование стяжек в процессе сборки опалубки способствует более точному соблюдению проектной ширины фундамента. Это значительно сокращает расход бетона. Кроме того, сборная конструкция легко демонтируется и может быть использована неоднократно.

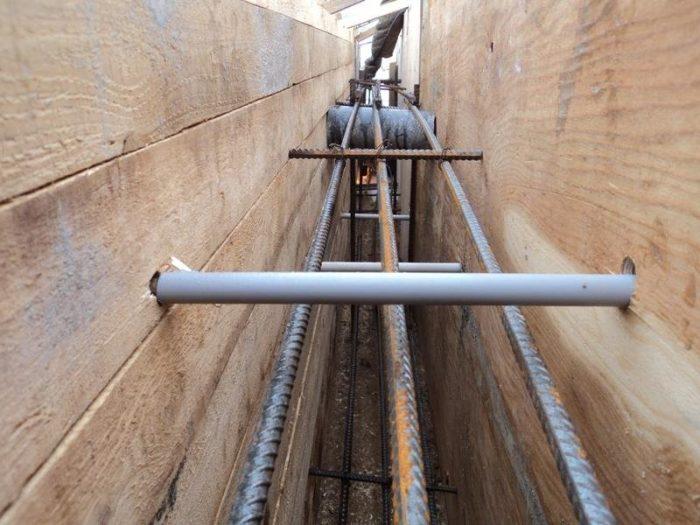

шпилька в опалубке ленточного фундамента

Виды шпилек

Для опалубки используются два вида стяжных шпилек:

- тип А. Они имеют одинаковый диаметр в резьбовой и гладкой части;

- тип Б. Их гладкая часть имеет меньший диаметр, а резьба — больший.

Кроме металлических шпилек, существуют и другие варианты, например:

- стяжные винты из стеклопластика. Они характеризуются низкой теплопроводностью и невысоким сопротивлением при разрезании. Обычно они одноразовые и удаляются при разборке опалубки, оставляясь в бетоне;

- Доступная цена пластиковых стяжек для опалубки делает их очень популярными. Они применяются для сборки форм для отливки конструкций шириной до 250 мм. Если требуется собрать форму для более толстых стен (до 500 мм), то помимо стяжки используется специальный пластиковый удлинитель.

Монтаж и демонтаж

При создании опалубки выполняются следующие действия:

- в стенах делаются отверстия под пластиковые трубки;

- вставляются стержни в трубки, их длина должна быть значительно больше ширины между щитами, чтобы оставалось место для крепления гаек;

- щиты выравниваются, стержни крепятся гайками;

- бетон заливается в опалубку;

- После застывания смеси минимум на 70%, гайки отворачиваются, а стержни извлекаются. Пластиковые магистрали остаются внутри бетонной конструкции. Благодаря использованию пластиковых магистралей конструкция легко демонтируется, а шпильки можно многократно использовать, сокращая расходы на строительство.

Крепление опалубки шпильками обеспечивает надежность конструкции, кроме того, монтаж и демонтаж осуществляется с минимальными трудовыми и временными затратами. Для проведения монтажа не требуется высокая квалификация. Преимуществом является и универсальность крепежа, его можно использовать для проведения малых объемов работ и для масштабного строительства.