Для достижения качественных результатов в строительстве необходимо правильно уплотнять бетон в опалубке. В данной статье мы рассмотрим эффективные способы и инструменты для данной задачи.

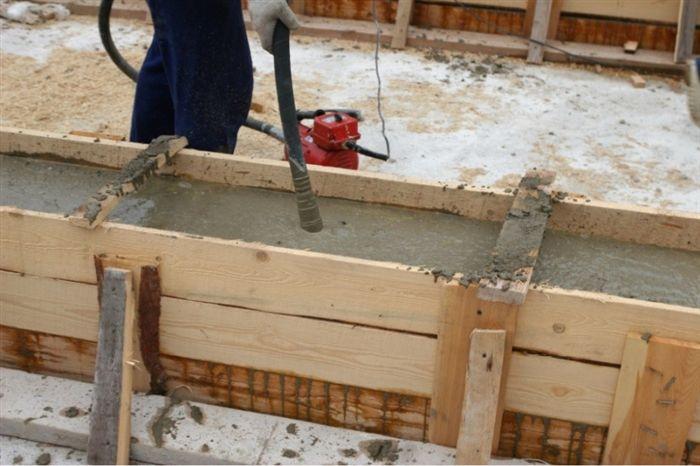

Одним из основных методов уплотнения бетона является вибрирование. Этот процесс помогает избавиться от воздушных пузырей и обеспечить плотное заполнение опалубки. Важно выбрать правильный тип вибратора и использовать его по инструкции.

Другим важным аспектом уплотнения бетона является правильный выбор смеси. Оптимальное сочетание цемента, воды, щебня и песка обеспечит надежное и прочное соединение. Следите за пропорциями и качеством компонентов.

Для уплотнения бетона в опалубке можно использовать виброплиты или вибраторы, которые помогут удалить воздушные пузыри и обеспечить более плотное заполнение формы. Это позволит получить более прочный и однородный материал, что важно для долговечности и надежности конструкции.

Также можно увеличить плотность бетона, добавив больше цемента или добавок, уменьшив количество воды и осуществляя правильное уплотнение смеси. Все эти меры помогут сделать бетон более качественным и готовым к дальнейшей эксплуатации после заливки.

- Использование вибратора для уплотнения бетона в опалубке. Вибрация позволяет удалить воздушные пузыри из бетонной смеси и обеспечить её равномерное распределение в опалубке.

- Применение виброплиты. Виброплита поможет уплотнить бетон на поверхности и распределить его равномерно по всей площади опалубки.

- Использование специальных насадок на вибраторе. Насадки позволяют добиться более эффективного уплотнения бетона в углах и труднодоступных местах опалубки.

- Применение погружного вибратора. Погружной вибратор позволяет уплотнить бетон в глубоких секциях опалубки, обеспечивая однородную консистенцию бетонной смеси.

- Использование встроенных в опалубку вибросистем. Встроенные в опалубку вибросистемы обеспечивают автоматическое уплотнение бетона без необходимости дополнительных устройств и ручного труда.

Применение высокоэффективных смазочных материалов для опалубки при монолитном бетонировании

Качество монолитного бетонирования зависит от различных факторов, включая качество используемых вяжущих веществ и заполнителей, оптимальный выбор состава бетона, режимы уплотнения бетонной смеси, условия твердения и снятия опалубки, а также качество опалубочных щитов.

Особенно важно качество поверхности бетона, которое зависит от выбора смазочных материалов для опалубочных щитов. Изучение различных смазочных материалов для металлических форм и различных видов опалубки, используемых в строительстве в Москве, позволило выбрать материал, который обеспечивает высокое качество бетонной поверхности, соответствует современным экологическим стандартам и увеличивает срок службы опалубки.

В настоящее время существует большое разнообразие смазочных материалов, которые нашли широкое применение за последние годы. К ним относятся смазки, основанные на эмульсоле ЭКС-А (производство в г. Казань), ЭКС-М (производство в г. Кстово, компания "Н. Петрос") и эмульсол "Петрамин" (производство в г. Кстово, компания "Н. Петрос"). Эти смазки готовятся на основе эмульсола в пропорциях 30-50% и насыщенного известкового раствора в пропорциях 70-50%.

Однако опыт показывает, что если смазывать опалубку эмульсионными смесями в больших количествах, это оставляет темные пятна на бетоне. Особенно это касается смазки ЭКС-А. Опыт использования этой смазки на московских заводах железобетонных изделий показал, что на бетоне появляются постоянные черные пятна, которые трудно удалять. Даже разработаны специальные вещества для удаления этих пятен. После завершения отделочных работ в доме пятна проникают сквозь обои и краску, и это требует дополнительных затрат на повторную отделку.

Чтобы избежать появления пятен на бетоне от эмульсионных смазок, можно заменить часть эмульсола "Петрамин" на рапсовое масло, как это показал опыт работы Ростокинского завода железобетонных конструкций DSK-1 (автор состава и технологии изготовления смазки — В. Ф. Афанасьева).

Для достижения ровной бетонной поверхности можно использовать смесь рапсового и солярового масел в равных пропорциях. Этот метод используется на заводе № 17 по производству железобетонных изделий, на Краснопресненском заводе по производству железобетонных конструкций и на предприятии "БРААС-ДСК-1" при изготовлении цементно-песчаной черепицы.

Важно отметить, что для приготовления рабочего состава перечисленные смеси требуют специальных помещений и оборудования. В условиях строительства монолитных объектов это непрактично.

В некоторых организациях для опалубки при монолитном бетонировании используется эмульсия "Айсберг-М" (ТУ 2241-008-58708962-03). Эта эмульсия представляет собой смесь масла с водой с добавками: "Айсберг-10" и "Айсберг-20" — для использования летом; "Айсберг-30" — зимний вариант, который не замерзает до -12 0С. При длительном хранении эмульсию необходимо перемешивать или барботировать. Однако в зимний период предпочтительнее будет использовать смазку, которая не замерзает до -25 0С.

Поэтому смазка "Айсберг", предназначенная для использования при температуре до -12 0С, не будет актуальной.

Для обеспечения получения продукции с гладкой поверхностью, свободной от пор и раковин, также используется смазка ОПЛ на основе ланолина, произведенного из отходов. Эта смазка легко изготавливается и не разделяется в течение длительного времени. Она широко применяется в предприятиях ОАО "ДСК-1", ОАО "ДСК-2", ОАО "ДСК-3", "КЖБК-2" и других организациях.

Также популярны смазки на основе использованных минеральных масел, подвергнутых обработке в РПА. Например, концентрат эмульсии "Стройформ" — продукт совместной разработки ФГУП КТБ ЖБ и ООО "СтройтехноНИИЖБ". Этот концентрат выпускается в соответствии с ТУ № 77.01.03.025.т.37680.12.2 от 27.12.02 г. Тем не менее, при использовании этой эмульсии на Ростокинском заводе ЖБК ОАО "ДСК-1" изделия имели темные пятна, загрязнения металлической поверхности форм и резкий запах.

Исследования проводятся рядом заводов, занимающихся производством ЖБИ, а некоторые из них уже приступили к внедрению смазок от компании ООО "Адгезит" (включая Тушинский и Краснопресненский заводы ОАО "ДСК-1", КЖБК-2, ЖБИ-16 и другие).

Следует отметить, что имеются данные о наличии в смазках, основанных на отработанном масле, примесей тяжелых металлов, что является опасным для здоровья человека. В отработанном масле также могут присутствовать как простые углеводороды, так и сложные ароматические соединения (такие как бифенолы — канцерогены). В отработанных маслах могут содержаться галогенсодержащие углеводородные соединения.

Синтетические отработанные масла содержат соединения тяжелых металлов, фосфора и серы, которые также представляют опасность для здоровья. Некоторые из этих соединений включают полихлортетрохлорбензилтолуол и эфиры фосфорной кислоты. Отработанные масла относятся к классу опасности А III — ядовитым горючим веществам.

Для обеспечения успешного монолитного бетонирования в условиях строительства необходимо удовлетворять определенным требованиям к смазке:

- На объекте должна быть готовая к применению смазка;

- Опалубка должна сниматься без лишних усилий, не повреждая структуру бетона и саму опалубку;

- Смазка не должна замерзать при температуре от -20 0С до -25 0С;

- Смазка не должна долго расслаиваться без перемешивания;

- Поверхность бетона должна быть гладкой с минимальным количеством раковин;

- Цементная пленка должна крепко сцепляться с бетоном.

Сегодня основным требованием для смазок при бетонировании опалубки является эмульсия "Петрамин 7-05" и импортные заменители, которые успешно применялись при строительстве Лефортовского тоннеля на Третьем транспортном кольце Москвы. Эта смазка успешно прошла испытания при снятии опалубки с железобетонных плит проезжей части во время строительства Лефортовского тоннеля и рекомендуется для использования при производстве монолитных железобетонных конструкций (наряду с импортными аналогами).

Эмульсол для отделения бетона от опалубки

Производимый компанией "Н. Петрос" эмульсол по ТУ 0258-003-50689857-01 предназначен для упрощения процесса отделения бетона от различных типов опалубки, таких как металлические формы, деревянная опалубка, ламинированная фанера, пластиковые формы и другие. Также он защищает металлические формы. Эмульсол изготавливается на основе смеси индустриальных и растительных масел общего назначения. Продукт относится к 4-му классу опасности согласно ГОСТ 12.1.007.

С 25.09.03 по 15.10.03 на объекте ООО "Латгалия" ОАО "СУ-155" (адрес: Москва, ул. Азовская, владение 24-31) проходило испытание смазки-эмульсола "Петрамин 7-05" для смазывания щитов ламинированной фанерной опалубки.

Ранее для этих целей использовались смазки от ООО "КрамосИнженеринг" и солярное масло. Однако последние два вида смазок негативно повлияли на качество бетонной поверхности и опалубки: цементная пленка начала отслаиваться от бетонной поверхности, запачкав опалубку после 5-6 оборотов, которые приходилось очищать скребком и лопатой; на поверхности бетона появились неровности, требующие штукатурных работ для последующей окраски. Щиты опалубки тяжело отделялись от бетонных поверхностей и часто ломались.

Исследования были проведены для повышения качества бетонной поверхности, сокращения времени очистки опалубки от затвердевшего цемента и увеличения срока службы опалубки. Эмульсию "Петрамин 7-05" наносили на опалубку при помощи поролонового валика или специального распылителя, после чего излишки удаляли. Смазка применялась как на чистые, так и на загрязненные поверхности. Также были проведены фотофиксация и исследование влияния различных смазок на поверхность бетона и состояние опалубки.

Специалисты ГУП "НИИМосстрой" осуществляли постоянное технологическое сопровождение работы с смазкой на объекте, предоставляя рекомендации по способам нанесения на опалубку. Результаты испытаний показали следующее:1.

Снятие опалубки осуществляется без труда, без дополнительных усилий, и поверхность опалубки остается чистой, без налипаний бетонной смеси; не нужно применять механические устройства для очистки опалубки, можно использовать сжатый воздух по необходимости. 2. Поверхность бетона соответствует техническим требованиям: нет темных пятен, поверхность гладкая, однородного цвета, цементная пленка прочно сцепляется с бетоном, и количество раковин значительно уменьшилось. 3. Необходимости в дополнительных штукатурных работах для бетонной поверхности нет. 4. Бывшая в употреблении опалубка, загрязненная твердым налетом цементного камня, постепенно очищается под воздействием смазки.

Исследования позволили сделать выводы: применение смазки "Петрамин 7-05" повышает качество поверхности бетона, снижает трудозатраты при подготовке к покраске, увеличивает легкость снятия опалубки, а также очищает использованную опалубку от твердых отложений цемента.

Эта смазка была протестирована на объектах компании ООО "Латгалия" и ОАО "СУ-155" и рекомендуется для использования при возведении монолитных зданий на всех строительных объектах во всех регионах России.

Важно: Этот пост является архивным и может быть недействительным на текущий момент.

✅как снизить перерасход бетона?

Как удалить воздух из бетона уложенного в опалубку без специальных инструментов

Выбор технологии уплотнения зависит от конкретных условий работы и требований к качеству бетонной конструкции.

- Вручную. Этот метод применяется при выполнении небольших строительных работ. Он не требует использования специального оборудования, обойдясь подручными средствами, такими как трамбовка, лом, лопата и др., чтобы уплотнить небольшое количество бетона в опалубке.

- Штыкование бетонной смеси. Для этого используется металлический стержень соответствующего диаметра – прут арматуры, лом. Эти предметы следует заострить на конце, чтобы "инструмент" легче проникал в слой бетона, уложенный в опалубке. Метод штыкования позволяет обработать всю смесь, удаляя из нее лишнюю жидкость и воздух, негативно влияющие на прочность готовой конструкции.

- Уплотнение смесей. Этот метод используется для уплотнения тяжелых строительных смесей в опалубке, чаще всего для неармированных бетонных конструкций. Уплотнение выполняется поэтапно, по мере заливки бетона в опалубку. Толщина каждого слоя, который уплотняется, не превышает 15 см.

Для эффективного уплотнения бетона в опалубке можно использовать различные методы и инструменты. Один из наиболее распространенных способов — вибрирование бетона. Для этого обычно применяют вибрационные столбики или виброплиты, которые помогают убрать воздушные пузыри из бетонной смеси и обеспечить равномерное распределение материала.

Другой способ уплотнения бетона — использование уплотнительных агрегатов. Эти устройства позволяют применять высокочастотные вибрации для уплотнения бетона в опалубке. Они обеспечивают более глубокое проникновение в материал и повышают качество и прочность готового изделия.

Кроме того, важно правильно выбрать состав и плотность бетонной смеси, чтобы обеспечить оптимальные условия для уплотнения. Недостаточная уплотненность бетона может привести к образованию поров и трещин, что негативно скажется на прочности и долговечности конструкции.

Таким образом, для достижения высокого качества бетонирования в опалубке необходимо применять современные методы уплотнения бетона, правильно подбирать инструменты и обеспечивать оптимальные условия для работы с материалом.

Механизированные способы уплотнения бетона в опалубке

При выполнении больших объемов бетона или при производстве важных строительных конструкций и элементов, использование специализированных инструментов, таких как виброрейки, поверхностные и глубинные вибраторы, становится целесообразным.

Например, поверхностные виброрейки.

Глубинные вибраторы применяются для уплотнения тонких слоев бетона в опалубке. Они наиболее часто используются при устройстве дорожек, полов оснований и прочих аналогичных работах. Эти устройства отличаются простотой использования и невысокой стоимостью. После обработки поверхности виброрейкой она становится ровной и гладкой. В зависимости от конструкции инструмента, он может быть плавающим, с направляющими, с реверсом, раздвижным или секционным.

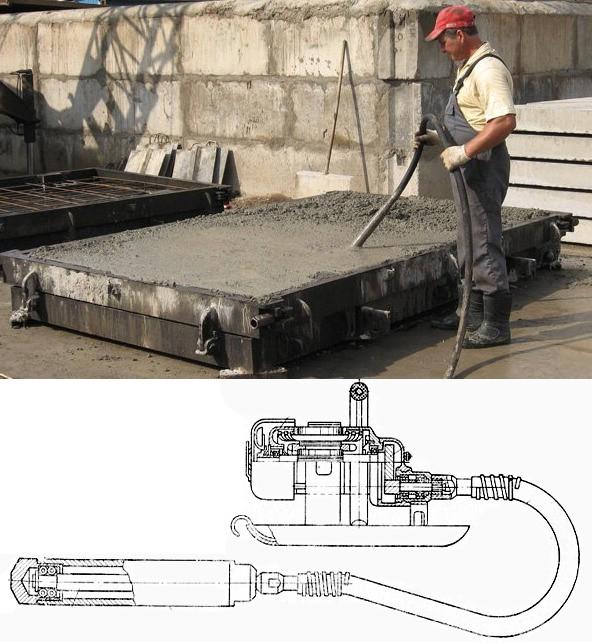

Глубинные вибраторы — отличное решение для уплотнения бетона в опалубке.

Этот вид инструмента предназначен для уплотнения больших объемов бетона, размещенного в опалубке. Основной рабочий орган — специальный наконечник или булава, который соединен с приводным устройством гибким валом.

В зависимости от типа привода, они могут быть электрическими, пневматическими, дизельными или бензиновыми. В процессе работы рабочий орган погружается в бетонную смесь, что вызывает колебательные движения наконечника, в результате чего происходит высвобождение пузырьков воздуха и уплотнение бетона. Глубинные вибраторы наиболее часто используются при монолитном строительстве и изготовлении других конструкций.

Вибраторы для поверхности.

Для уплотнения бетонной смеси различной жесткости используются различные средства. Они могут быть использованы для обработки боковых поверхностей непосредственно через опалубку, что способствует увеличению плотности бетона и его лучшему сцеплению с арматурой. Кроме того, инструмент может осуществлять колебания различной частоты.

Выбор конкретного способа уплотнения зависит от условий проводимых работ. Уплотнение бетона в опалубке и удаление из него воздуха приводит к увеличению прочности материала и увеличению срока его эксплуатации.

Способы уплотнения бетона

Улучшение плотности бетона. Производство высококачественного бетона требует тщательной разработки технологии его изготовления и строгого соблюдения этой технологии. В составе бетонной смеси должны содержаться только чистые и высококачественные материалы. Для полного использования их свойств после заливки бетона в формы для производства ЖБИ необходимо обеспечить уплотнение смеси.

Цель уплотнения заключается в более плотной укладке заполнителя, удалении воздушных пузырьков и избыточной воды. Уплотненная смесь лучше заполняет опалубку и создает более прочную связь с армирующей конструкцией. Обработанный бетон обладает более высокими эксплуатационными характеристиками, чем обычный бетон, что положительно сказывается на сроке службы готовых ЖБИ.

Для уплотнения бетона на производстве ЖБИ используют различные методы, включая штыкование, трамбование, вакумирование и вибрирование. В отличие от первых трех способов, последний применяется намного чаще. Например, штыкование — это простой способ, не требующий особых инструментов.

Штыкование выполняется с использованием длинного и тонкого штыря или редко трубы. Можно использовать отрезок арматуры, который легко найти на производстве. Инструмент медленно опускается в бетон, раскачивается из стороны в сторону и вытаскивается тем же способом. Рекомендуется проникать штыком на всю толщину смеси.

Когда инструмент извлекается, воздух и вода поднимаются наверх. Штыкование, в основном, применяется для уплотнения небольших объемов смеси из-за его трудоемкости и низкой производительности. Большие объемы смеси обрабатываются этим способом только для уплотнения тонкостенных конструкций.

Штыкование наиболее эффективно при уплотнении смесей с высокой подвижностью. Для трамбования используются ручные или пневматические трамбовки. Ручные трамбовки представляют собой бревно или стальную плиту с рукоятками, которые поднимаются и опускаются на бетонную поверхность с силой. Пневматические трамбовки более современны.

Они осуществляют много ударов за одну минуту. Трамбование используется исключительно при работе с жесткими смесями, которыми заливаются малоармированные конструкции. Ручное трамбование, как и штыкование, является очень трудоемкой операцией. Вакуумирование для уплотнения бетона путем удаления из смеси излишней влаги и воздушных пузырьков. Установка снижает давление до 0,07.

0,08 МПа. Под воздействием уменьшается пористость бетона и улучшается его общее качество. Прочность увеличивается на 15-20%. Вакуумированию подвергаются тонкие слои бетона с большой поверхностью. Этот метод позволяет обрабатывать очень сложные поверхности, включая своды и купола.

Сжать бетон с использованием вакуума возможно до глубины 30 см. Для этого используется специальное оборудование, включающее насос, ресивер, шланги и различные формы щитов. Устройства для обработки горизонтальных и вертикальных поверхностей различаются.

Прямо с бетоном контактирует вакуум-щит, который имеет квадратную или приблизительно прямоугольную форму со стороной около 1 метра. Главным недостатком вакуумирования является медленная скорость процесса. Для качественной обработки устройству требуется 1-2 минуты на каждые 10 мм толщины бетона.

Также следует отметить, что процесс уплотнения бетона неоднороден – после достижения толщины бетона в 120-150 мм эффективность обработки быстро снижается. При использовании вакуумирования для массивных железобетонных конструкций возможно достичь уплотнения только поверхностного слоя. Вибрирование является самым распространенным методом уплотнения бетона.

Этот метод позволяет легко достичь качественных результатов и не имеет серьезных недостатков. При вибрации бетонной смеси слои материала преодолевают внутреннее трение, что приводит к увеличению текучести. Смесь лучше заполняет опалубку. Особенно эффективно виброуплотнение при использовании густого армирования.

Вибрация частиц стремится к установлению устойчивого положения, что приводит к увеличению плотности материала. Этот процесс приводит к увеличению давления, что в свою очередь способствует вытеснению воздуха и лишней воды. В результате получается плотный бетон с минимальным количеством воздушных пор.

Процесс вибрации можно разделить на две характеристики — частоту и амплитуду. Мощность установки играет второстепенную роль и влияет только на производительность. Частота и амплитуда взаимосвязаны: уменьшение одной характеристики приводит к увеличению другой.

Вибраторы разделяются на три категории: низкочастотные, среднечастотные и высокочастотные. Низкочастотные вибраторы выполняют до 3500 колебаний в минуту, в то время как среднечастотные вибрируют от 3500 до 9000 раз в минуту.

Низкочастотные вибраторы применяются для уплотнения бетонных смесей с крупными уплотнителями, в то время как высокочастотные устройства используются наоборот. В зависимости от способа применения, вибраторы можно разделить на глубинные, поверхностные и площадочные.

Глубинные вибраторы погружаются в раствор и воздействуют на него изнутри. Устройства с жестким валом называют вибробулавами, их длина ограничена, в то время как у гибких валов длина может достигать до 6 метров. Используя глубинный вибратор мощностью несколько кВт, можно быстро обработать большой объем бетона на всю глубину.

Поверхностные вибраторы устанавливаются на залитый слой бетона. Они передают вибрацию через свою рабочую площадку или вибробрус. Этот тип оборудования включает в себя виброрейки, которые могут достигать длины до 8 метров. Виброрейки используются для уплотнения больших площадей залитого бетона.

Они обычно оснащены бензиновым двигателем, что позволяет использовать их вдали от источников энергии. Максимальная глубина залитого бетона составляет 30 см.

Индустриальный вибратор для площадок крепится при помощи болтов на специальные жесткие площадки, приваренные к металлическим формам железобетонных изделий. Виброплатформы соединены через резиновые опоры или пружины с несущим поддоном и формовочными элементами. Эксцентрики служат источником колебаний, их положение можно регулировать для изменения амплитуды колебаний и настройки вибратора для различных объемов бетона.

Использование площадочных вибраторов – наиболее распространенный метод виброплотения при производстве железобетонных изделий с использованием различных технологий. Продолжительность воздействия вибрации на бетон в одном месте зависит от мощности установки и характеристик смеси, особенно ее подвижности. Чем ниже этот показатель, тем дольше требуется воздействие.

Недостаточная обработка бетона может привести к его рыхлости и низким показателям прочности. Длительное вибрирование также нежелательно, так как оно может привести к разделению смеси. Слишком сильное вибрирование может вызвать закипание смеси и привести к воздушным пузырям внутри бетона.

Если вам была полезна эта статья?

Мы благодарим вас за обратную связь!

Уточните, почему:

Советы оказались бесполезными

Срезать бетон не стали, исправим ошибку иначе #бетонныеработы #исправить #ошибка #решение #эксперт

Способы уплотнения бетонной смеси

Компактация бетона – важнейший этап технологического процесса при заливке бетонных конструкций. Этот процесс необходим для достижения заданных физико-механических свойств бетонной смеси. Ведь образовавшиеся в процессе заливки пустоты из-за наличия воздуха в растворе, а также неравномерного заполнения формы или опалубки в конечном итоге могут привести к разрушению конструкций.

Уплотнение бетонной смеси за счет равномерного распределения компонентов позволяет увеличить прочность и водонепроницаемость бетона, а также увеличить его объемный вес на 10%.

Ровная опалубка своими руками. Как выровнять опалубку #братьязахарята #захарята #максимзахаров

Методы уплотнения бетона

Существует несколько методов уплотнения бетонных смесей, среди которых:

- Ручные методы:

- Штыкование;

- Трамбовка.

- Механизированные методы:

- Виброуплотнение;

- Центрифугирование;

- Вакуумирование;

- Прессование.

Вручную

Вручную уплотнение бетона широко применяется при небольших объемах бетонных работ. Инструменты для штыкования включают лом, лопату, отрезок металлической арматуры и др. Рекомендуется проводить штыкование на всю толщину залитого бетона, чтобы уплотнить щебень, удалить излишки воды и полностью вытеснить воздух.

Ручная трамбовка производится по слоям, причем толщина одного слоя не должна превышать 0,15 м. Обычно она применяется при заливке тяжелого бетона.

Механическим способом

При выполнении больших объемов бетонных работ нельзя достичь высокого уровня уплотнения без специализированного оборудования при низких затратах. Чаще всего используется виброплотность с использованием стационарных (на предприятиях по производству железобетонных изделий) и переносных механизмов с частотой вибрации от 2500 до 20000 колебаний в минуту.

Переносные вибраторы бывают следующими видами:

- глубинные — их рабочая часть погружается в бетонную смесь;

- поверхностные – это виброрейки, которые уплотняют верхний слой;

- наружные – они крепятся снаружи опалубки.

При заливке бетона в формы используется технология центрифугирования. Этот процесс позволяет уплотнить смесь за счет вращательного движения, что приводит к выводу до 30% содержащейся в ней воды.

Для уплотнения тонких бетонных конструкций толщиной до 0,3 м с большой развернутой поверхностью, таких как своды и купола, часто применяется дорогостоящий способ вакуумирования.

Хотя прессование позволяет получить бетонные изделия высокой прочности, его применение крайне редко из-за высокой стоимости процесса.

Способы уплотнения бетона в монолитном строительстве

Сегодня в промышленной сфере одним из наиболее распространенных является монолитное строительство. Оно также становится все более популярным в частном секторе. Это обусловлено множеством причин, в том числе высокой скоростью и высоким качеством строительства зданий. Однако, как и в любом другом случае, качество напрямую зависит от соблюдения технологии, включая процедуру заливки и уплотнения бетона.

Уплотнение смеси бетона – этап, направленный на избавление от воздуха и незаполненной воды, не связанной с цементом. Кроме того, правильное уплотнение обеспечивает более качественное укладывание щебня. Уплотнение бетона позволяет равномерно распределить фракцию по всей толщине, исключая ситуацию, когда верхний слой остается без уплотнения.

Важно! В готовом цементе должен быть виден щебень. Если его нет, значит, произошло нарушение технологии замеса, и щебень не был добавлен. В этом случае следует удалить "пустой" бетон. В противном случае в долгосрочной перспективе этот слой будет разрушаться из-за недостаточной плотности.

Монтаж опалубки армопояса фундамента на шуруп Spax

Основные способы уплотнения бетона

Вибрирование — это метод, который включает в себя использование специального оборудования, такого как электрический вибратор. Он является наиболее эффективным способом обеспечения высокого качества бетона по сравнению с другими методами уплотнения. В современном строительстве используется как стационарное, так и переносное оборудование.

Первый тип — это промышленные устройства, применяемые на заводах. А переносные применяются прямо на строительных площадках.

Штыкование — это менее эффективный, но более экономичный метод по сравнению с предыдущим. В данном случае оптимизация расходов достигается за счет отсутствия необходимости специального оборудования. Процесс штыкования осуществляется с помощью металлического стержня (арматуры или куска трубы, которых всегда много на стройплощадке).

Работники выполняют процедуру вручную, прокалывая смесь и раскачивая стержень из стороны в сторону. Эта операция довольно кропотливая, так как согласно стандартам, необходимо делать одно прокола на каждые 10 квадратных сантиметров смеси. Пропускать этот этап нельзя, но при этом нужно следовать определенной последовательности проколов. Такой способ также помогает избавиться от присутствия воздуха и поднять воду на поверхность.

Уплотнение бетона: трамбование и центрифугирование

Уплотнение бетона имеет несколько методов, включая трамбование. Этот метод требует специального оборудования, такого как машинные и ручные трамбовки. Тем не менее, трамбование не подходит для сильно армированных конструкций, а также для тех, где используется большое количество арматуры.

Еще одним способом уплотнения бетона является центрифугирование. В этом случае бетон уплотняется путем вращения в специальном оборудовании. В результате этого процесса воздух и вода удаляются из бетона, прижатого к внутренней поверхности формы. Однако центрифугирование подходит только для уплотнения больших объемов смеси, так как в противном случае происходит разделение на мелкие и крупные частицы.

Методы уплотнения бетона

Существуют различные методы для укладки и уплотнения бетонной смеси, которые можно разделить на ручные и механические:

- Ручная укладка. Этот метод используется при строительстве частных домов или дач, когда требуется работать с небольшим объемом бетона. Раствор смешивается с помощью лопат или лома и затрамбовывается.

- Штыкование. Для уплотнения бетонной смеси используют металлические стержни или арматуру с закругленным концом. Раствор протыкается до основания, а затем стержень быстро раскачивается. Таким образом, воздух и вода вытесняются, и наполнитель уплотняется.

- Трамбование. Тяжелые бетонные смеси без армирования укладываются и утрамбовываются слоями с использованием ручных или механических инструментов. Например, для этого могут использоваться куски бруса или бревна, обитые металлом.

- Для уплотнения бетонной смеси можно использовать механический способ с помощью специального оборудования. Установленные на опалубку или ёмкость приборы обеспечивают уплотнение верхнего слоя бетона при помощи поверхностных виброустройств. А для уплотнения материала в труднодоступных местах применяются глубинные вибраторы, работающие по принципу передачи вибрации через корпус вибробулавы или виброштыка, погруженных в смесь.

- Использование виброплощадок для уплотнения бетонной смеси также является эффективным методом виброуплотнения в производстве.

- Альтернативным методом уплотнения бетонной смеси является прессование под давлением 10-15 Мпа. Хотя этот метод требует значительных затрат, он эффективно повышает прочность раствора и снижает расход цемента. Чаще всего такой метод используется в промышленном строительстве, например при судостроении.

- Уплотнение с помощью центрифугирования. Процедура заключается в интенсивном вращении смеси, в результате которого ее элементы плотнеют. Этот метод позволяет извлечь до 30% жидкости. Центрифугирование требует большого расхода цемента.

- Применение вакуума для уплотнения. Уплотнение бетона достигается за счет отсасывания излишнего воздуха. Лишние компоненты удаляются благодаря избыточному давлению в вакуумной установке. Этот метод используется при заливке бетонных конструкций с большой площадью поверхности и толщиной до 30 см, например, при возведении куполов или сводов.

Выбор метода уплотнения бетонной смеси зависит от ее состава, свойств компонентов и функционального назначения. Один из эффективных методов — использование автоматизированных глубинных виброрейков в сочетании с послойной заливкой раствора. Оптимальная толщина слоя составляет 5 см. Рекомендуется подавать бетон с четкими интервалами, соответствующими процессу вибрирования.

Необходимо соблюдать рекомендации по времени уплотнения бетонной смеси, указанные в проектной документации и таблицах, чтобы избежать расслоения. Если работать слишком медленно, крупный щебень опустится вниз, а сверху останется только цемент. Обычно каждое погружение вибратора занимает от 20 до 50 секунд. Эффективность уплотнения бетона можно определить визуально:

- появление жидкости на поверхности;

- отсутствие оседания раствора;

- отсутствие появления пузырьков воздуха.

Что такое коэффициент уплотнения бетонной смеси

Для расчета необходимого количества бетона для строительства необходимо использовать коэффициент уплотнения, который регулируется стандартом ГОСТ 7473-94. Например, для асфальтобетона этот коэффициент равен 1,05, для тяжелых бетонов — от 0,92 до 0,97, для мелкозернистых — от 0,93 до 0,99, а для легких конструкционных — от 0,94 до 0,99. Зернистость раствора, наполнители, форма бетонируемого объекта и процент содержания воды оказывают влияние на этот коэффициент.

Как определить коэффициент уплотнения

Вычисление коэффициента происходит путем деления фактического веса раствора на теоретический вес, учитывая отсутствие воздуха внутри. Например, для готовой бетонной смеси, произведенной на заводе и соответствующей СНиП, коэффициент равен 1,02, что означает уменьшение объема смеси после уплотнения на 2%.