Для проверки прочности опалубки необходимо осмотреть ее на наличие трещин, деформаций или просадок. Также можно провести тест на прочность, нагружая опалубку посредством сооружаемой конструкции или оборудования.

Дополнительно можно измерить толщину и качество материала опалубки, а также проверить соединения и крепежные элементы. Важно удостовериться, что опалубка соответствует требованиям проекта и может выдержать нагрузки, которые будут на нее действовать в процессе строительства.

- Проверка визуально: осмотрите опалубку на наличие трещин, деформаций, пятен ржавчины и других повреждений.

- Измерение толщины стенок: с помощью специального инструмента измерьте толщину стенок опалубки, чтобы убедиться в ее прочности.

- Проверка на устойчивость к воздействию влаги: опалубка должна быть защищена от попадания влаги, так как это может негативно повлиять на ее прочность.

- Проверка на соответствие нагрузкам: учитывайте предполагаемые нагрузки, которым будет подвергаться опалубка, и удостоверьтесь, что ее прочность достаточна для выдерживания этих нагрузок.

- Проведение испытаний: для более надежной проверки прочности опалубки можно провести специальные испытания, например, статические или динамические, чтобы оценить ее долговечность.

Как проверить прочность опалубки

5.2 Нагрузки на опалубку от бетонной смеси

Определение нагрузки на опалубку от бетонной смеси осуществляется в соответствии со СНиП 3.03.01-87 (приложение 11) и ГОСТ Р 52085-2003.

1. При проектировании опалубки, лесов и креплений необходимо учитывать следующие нормативные нагрузки:

Вертикальные нагрузки:

а) собственная масса опалубки и лесов, определенная по чертежам. При использовании деревянных опалубок и лесов объемную массу древесины следует принимать: для хвойных пород — 600 кг/м 3, для лиственных пород — 800 кг/м 3.

б) масса свежевыложенной бетонной смеси, принимаемая для бетона на гравии или щебне из камня твердых пород — 2500 кг/м 3, для бетонов других видов — в соответствии с фактическим весом;

в) масса арматуры должна учитываться согласно проекту, а при отсутствии проектных данных — 100 кг/м 3 для железобетонных конструкций;

г) При расчете палубы, настилов и элементов лесов, непосредственно их поддерживающих, допустимая нагрузка от людей и транспортных средств составляет 250 кг/м2; а для расчета конструктивных элементов — 150 кг/м2.

Примечания: 1. Проверка палубы, настилов и их поддерживающих элементов на сосредоточенную нагрузку от массы рабочего с грузом (130 кг) или давления колес двухколесной тележки (250 кг) или другой сосредоточенный груз, в зависимости от способа подачи бетонной смеси (но не менее 130 кг) обязательна.

д) Нагрузка от вибрирования бетонной смеси составляет 200 кг/м2 для горизонтальной поверхности (учитывается только при отсутствии нагрузок по п. "г").

2. В случае, если ширина досок палубы или настила менее 150 мм, указанная сосредоточенная нагрузка распределяется на две смежные доски.

Горизонтальные нагрузки:

е) ветровые нагрузки в соответствии с требованиями СНиП 2.01.07-85;

ж) давление свежеуложенной бетонной смеси на боковые элементы опалубки определяется согласно табл. 1 приложения 11 к СНиП 3.03.01-87.

Кратко, максимальное гидростатическое давление бетонной смеси на боковые элементы опалубки можно найти по формуле:

Для распределения давления вдоль опалубки используется аналогия с гидростатическим давлением, соответствующим треугольной эпюре.

При построении треугольной эпюры давления, можно вычислить результирующее давление с помощью следующей формулы:

где

< p>- максимальная и минимальная температура воздуха и погодные условия во время бетонирования каждого отдельного участка, — номер строительного участка и используемые строительные элементы, — вид и продолжительность выдерживания < /p>

1.4 Оценка свойств свежеприготовленного бетона и твердого бетона

Для каждого типа бетона (стандартный, заданного качества, заданного состава) необходимые испытания свежеприготовленного бетона и твердого бетона различаются и зависят от класса контроля. Проведение испытаний регулируется стандартом DIN 1045-3, приложение A. Пробы для испытания должны отбираться в соответствии с DIN EN 12350-1 на стройке или после определения консистенции.

Таблица 2: Бетон заданного качества: количество испытаний свежеприготовленной бетонной смеси и жесткого бетона и частота их проведения

Частота проведения испытаний в зависимости от класса контроля 1 2 3

в соответствии с установлен. характеристиками

нормальный внешний вид, соответствует установленным характеристикам

Соответствие требованиям стандартов DIN EN 12350-2, DIN EN 12350-3, DIN EN 12350-4, DIN EN 12350-5

в случае сомнения

- при укладке первой порции бетонной смеси

- при изготовлении образцов для проведения испытаний на прочность

- при сомнительных обстоятельствах

Определение плотности свежесмеси легкого и тяжелого бетона

в соответствии с установленными требованиями

— при изготовлении образцов для испытаний на прочность

— в случае сомнений

Установление однородности бетонной смеси

внешний вид: смесь однородная

Выборочные пробы бетонной смеси должны обладать одинаковыми свойствами

в случае сомнений

Определение прочности на сжатие

в соответствии с установленными требованиями, критериями приемки (см. таблицу 4)

в случае сомнений

3 испытания проводятся на площади 300 м3 или каждые 3 дня производится бетонирование

3 испытания проводятся на площади 50 м3 или ежедневное бетонирование

Для обычного и тяжелого бетона используется DIN EN 12350-7, а для легкого бетона — ASTM C 173

В соответствии с установленными требованиями

— перед началом каждого участка бетонирования

— в случае сомнения

В соответствии с нормативами и указаниями, или в соответствии с первоначальным соглашением

1) в зависимости от выбранных методов тестирования; жирным шрифтом выделены методы, используемые в Германии.

Таблица 3: Количество и частота проведения испытаний технического оборудования

Частота проведения испытаний в зависимости от уровня контроля

контроль правильности работы

соответствующими промежутками времени

при начале работ по укладке бетона, затем не реже одного раза в месяц

ежедневно во время проведения работ по заливке бетоном

использование измерительных и лабораторных приборов

контроль правильности работы оборудования

достигнутая точность измерений

при вводе в эксплуатацию, а затем через определенные временные интервалы

ежедневно во время проведения работ по заливке бетоном

При использовании обычного бетона необходимо проверить соответствие технических характеристик, консистенцию и однородность поставляемой бетонной смеси в соответствии с таблицей 2, а также исправность уплотнительного оборудования. При использовании бетона особого качества необходимо провести испытания, указанные в таблицах 2 и 3. При использовании специального состава бетона производитель бетонной смеси не осуществляет проверку необходимых свойств бетона в рамках проводимого им контроля.

Строительная компания, заказывая бетонную смесь, должна определить свойства бетона в рамках контроля на строительной площадке. Все испытания основываются на критериях соответствия DIN EN 206-1/DIN 1045-2 для всех классов контроля бетона заданного качества на заводе по производству транспортного бетона. Независимо от класса контроля, фирма-исполнитель должна вовлечь аккредитованную испытательную лабораторию, проводящую контроль на основе договорных отношений, для проверки свойств бетона.

В соответствии с новыми нормами, производитель бетона и строительная компания действуют в рамках контроля новыми терминами и принципами. Производитель бетона подтверждает «соответствие» своей продукции необходимым показателям прочности, а строительная фирма проверяет «идентичность» поставляемой бетонной смеси с этой «соответствующей» основной совокупностью. Для каждого обрабатываемого бетона класса контроля 2 и 3 на строительной площадке должны быть отобраны пробы в соответствии с установленными требованиями.

Определяющим фактором является требование, предусматривающее увеличенное количество проб. Пробы должны быть равномерно отобраны в течение всего процесса бетонирования, а также из разных бетоновозов. Из каждой пробы необходимо изготовить образец для проведения испытания на прочность бетона на сжатие. Варианты состава смеси с одинаковыми исходными веществами, одинаковым водоцементным отношением, но разным размером зерен рассматриваются как один и тот же вид бетона.

При использовании бетона установленного качества контрольного класса 1 испытание прочности на сжатие необходимо проводить только в случае возникновения сомнений (см. таблицу 2). Испытание на прочность при сжатии осуществляется в соответствии с DIN EN 12390, частями 1-4, а В соответствии с положениями DIN 1045-2, (например, размеры испытательного образца, условия хранения).

Для обычного бетона образцы смеси обычно делают в виде кубиков со стороной 150 мм. Согласно стандарту DIN EN 12390-1 сторона кубического образца должна быть не менее чем в 3,5 раза больше размера крупнейших частиц заполнителя, поэтому размеры бетонных образцов могут быть разными. Важно соблюдать номинальный размер, указанный в стандарте. Результаты испытаний на сжатие образцов с другой длиной стороны, кроме 150 мм, могут быть определены с использованием коэффициента перерасчета. Если вместо кубиков со стороной 150 мм используются кубики со стороной 100 мм, то согласно DIN 1045-2, результаты испытания на сжатие могут быть уменьшены на коэффициент перерасчета, равный 0,97.

Для сохранения образцов до проведения испытаний используется специальная камера влажности или контрольное хранение под водой. Вместо этого образцы, испытуемые через 7 дней, могут быть извлечены из воды или камеры влажности и сохранены до испытаний в помещении без сквозняков при температуре воздуха 15 — 22 °C (так называемое выдерживание бетона в воздушно-сухой среде). Показатели прочности на сжатие, полученные после выдерживания в воздушно-сухой среде, должны быть скорректированы на показатели, полученные после контрольного хранения. Для обычного бетона можно использовать установленный в норме DIN 1045-2 коэффициент уменьшения, равный 0,92 (для высокопрочного бетона — 0,95). Если не установлены другие условия, испытания прочности на сжатие проводятся в возрасте 28 дней.

Определение однородности бетона осуществляется путем сравнения его прочности на сжатие с установленным "критерием приемки". Таблица 4 содержит критерии приемки для результатов испытания прочности на сжатие. Оценка бетонной смеси допускается, если она соответствует установленным стандартам свежести и твердости бетона согласно таблице 2, а также критериям для средних и отдельных значений. Таким образом, установлено соответствие идентичности бетона, прошедшего выборочный контроль на строительной площадке, с бетоном заводского производства.

Таблица 4: Критерии приемки для результатов испытания прочности на сжатие

1) Среднее значение n не совпадающих отдельных значений 2) σ > 3 Н/мм 2 для n ≥ 35, для класса контроля 1 и 2 и σ ≥ 5 Н/мм 2 для класса контроля 3, для n < 35 gilt σ = 4 Н/мм 2 .3) для UK 3: > 0,9 • fck Полученные результаты испытаний можно разделить на небольшие группы следующих друг за другом показателей (минимум 3), таким образом, чтобы были выполнены требования для отдельных значений 3 — 4, 5 — 6 или > 6. Если идентичность не была установлена, необходимо предпринять дополнительные меры для оценки устойчивости и эффективности конструкции. В отдельных случаях, при необходимости проведения дополнительных испытаний с использованием склерометра или керна, или же проведения новых статических расчетов, необходимо установить соответствующие согласования.

При укладке бетона классов контроля 2 и 3, проводимой строительной фирмой, применяются специальные положения для контроля качества. Система контроля включает в себя самоконтроль и контроль со стороны аккредитованного органа. Строительные площадки, где используется бетон классов контроля 2 и 3, должны быть отмечены в соответствии с DIN 1045-3 и указаны контролирующим органом.

Если используется бетон классов контроля 2 и 3, строительная фирма должна иметь постоянную испытательную лабораторию с необходимым оборудованием и квалифицированным персоналом. Руководитель лаборатории несет ответственность за обучение персонала и документирование данных. Если используется сторонняя испытательная лаборатория, то ее задачи должны быть согласованы в договоре на оказание услуг по контролю. Договор должен иметь минимальный срок действия один год и не должен зависеть от производителя бетонной смеси.

Функции аккредитованной лаборатории, занимающейся проверкой бетона, включают в себя:

- Предоставление консультаций строительным компаниям и стройплощадкам.

- Проведение испытаний в соответствии с Таблицей 2 в случае, если персонал стройплощадки не проводит такие испытания.

- Контроль правильной работы приборного оборудования на стройплощадке в соответствии с Таблицей 3 до начала бетонирования.

- Текущий контроль и консультирование в процессе укладки и выдержки бетона.

- Оценка и анализ результатов испытаний с последующей передачей результатов строительным компаниям и их руководству.

- Обучение персонала, работающего на стройплощадке.

2.2 Отчёт о результатах испытаний При применении бетона контрольных классов 2 и 3 необходимо фиксировать и хранить следующие данные в течение 5 лет после завершения работ: — время проведения и продолжительность отдельных процессов бетонирования, — температура окружающего воздуха и погодные условия во время бетонирования отдельных участков или выполнения отдельных строительных элементов до снятия опалубки, — вид и длительность дополнительной обработки бетона — температура свежеприготовленной бетонной смеси при температуре воздуха ниже +5°C и выше +30°C, — наименование завода-изготовителя и номер товарно-транспортной накладной, соответствующей строительному участку или строительному элементу, а также перечень поставленных видов бетона с указанием соответствующих норм и правил, — результаты испытаний свежеприготовленной бетонной смеси и твёрдого бетона в соответствии с таблицей 2.

На строительной площадке проводится контроль свежеприготовленной бетонной смеси (F4/F5), как и другие испытания, включая испытания бетона классов контроля 2 и 3, согласно таблице 2. Результаты всех испытаний должны быть переданы контролирующим органам и учреждениям по завершении строительных работ.

Согласно обязанностям строительной фирмы, она должна предоставить контролирующему органу письменную информацию, такую как: данные об аккредитованной лаборатории, смена руководителя лаборатории, начало и смена руководителя на строительном участке, технические характеристики бетона согласно DIN EN 206-1 и DIN 1045-2, классы контроля бетона, количество и время начала/окончания работ по бетонированию, а также прерывание и возобновление работ после 4-х недельного перерыва.

3 Проверка укладки бетонной смеси классов контроля 2 и 3, проводимая аккредитованной лабораторией. Контроль использования бетона классов контроля 2 и 3 должен проводиться аккредитованной испытательной лабораторией. Перед проведением контроля необходимо убедиться, что на строительной фирме есть специалисты с достаточными знаниями и опытом, а также необходимое оборудование.

Число испытаний, их частота и отбор проб регулируются в соответствии с DIN 1045-3. Результаты контроля, проводимого испытательной лабораторией, должны быть зафиксированы в отчете, который необходимо хранить на строительной площадке или в испытательной лаборатории. Отчет должен содержать информацию о строительной фирме, строительной площадке и испытательной лаборатории, проводящей контроль качества бетона, определение технических характеристик бетона в соответствии с DIN EN 206-1 и DIN 1045-2, класс контроля бетона в соответствии с таблицей 1, оценка контроля, выполняемая строительной фирмой, данные об отборе проб, результаты испытаний и их сравнение с требованиями и результатами контроля, проводимого строительной фирмой, а также место, дата, печать испытательной лаборатории и подпись ее представителя.

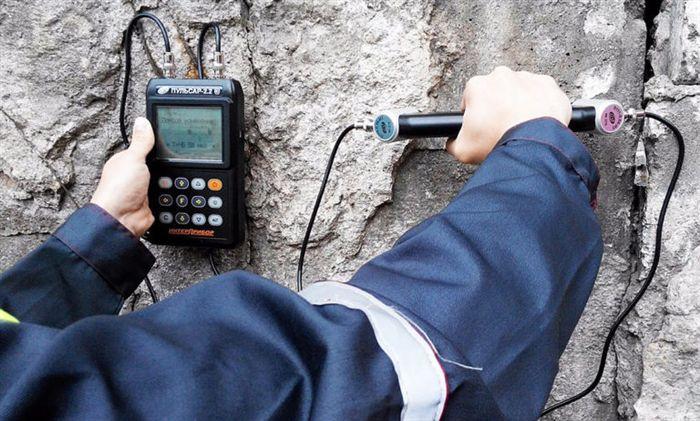

Как проверить прочность бетона самостоятельно

Для определения прочности бетона необходимо обратиться в специализированную лабораторию, где будут проведены соответствующие испытания с применением специальных измерительных приборов. Существует возможность использования портативных ультразвуковых приборов для измерения прочности бетона, однако их стоимость существенно высока, что делает их приобретение для домашнего использования нецелесообразным.

Однако оценить прочность заливаемого бетона можно лично.

Для более надежного результата необходимо измерить несколько мест. Для этого возьмите молоток весом 400–600 грамм и ударьте тупой стороной средней силы в выбранное место.

Глубина вмятины может свидетельствовать о прочности:

- вмятина 2 мм и более – бетон М50;

- 1 мм – бетон М75;

- небольшая вмятина – бетон М150;

- отсутствие видимых повреждений – бетон М200 или выше.

Для второй части испытания понадобится острый предмет, например, зубило. Опыт повторяется с ударом зубила, и по оставшимся следам делается вывод:

- зубило застряло в бетоне – марка ниже М50;

- скол на 10 мм – бетон М75;

- 5 мм – марка М100;

- мелкие осколки – марка М200;

- Если бетон имеет марку М300 или выше, то он не должен иметь повреждений.

Прочность бетонной конструкции можно оценить по звуку, который издает бетон при ударе. Глухой звук указывает на низкую прочность, а звонкий — на высокую.

Нужно ли выстояться бетону

Очень многие строители считают, что перед началом строительства бетонное сооружение должно выстояться. Из-за этого мнения они заливают фундаменты осенью, чтобы он мог перезимовать и приобрести дополнительную прочность.

Однако нормативные документы не подтверждают эту необходимость, и заливать фундаменты заранее более чем на 28 дней не требуется. Кроме того, оставлять ненагруженный фундамент зимой может быть вредным и даже опасным. На некоторых типах почвы, таких как супессы или суглинки, замерзший грунт может легко вытолкнуть легкий фундамент, что приведет к его деформации и образованию трещин.