Выбор между установкой станка на виброопоры или на фундамент зависит от конкретных условий эксплуатации и требований к производительности. Виброопоры обеспечивают лучшую амортизацию вибраций, что может увеличить точность обработки и продлить срок службы оборудования, особенно в условиях, где вибрации являются критическим фактором.

С другой стороны, установка на фундамент предоставляет более стабильную основу и подходит для тяжелых станков, где вибрации менее критичны. Фундамент может потребовать больше времени и ресурсов на строительство, поэтому выбор метода следует делать с учетом бюджета, специфики работы и состояния помещения.

Устройство оснований и фундаментов для установки станочного оборудования

Еще одна публикация из учебника А.М. Гаврилина, В.И. Сотникова, А.Г. Схиртладзе и Г.А. Харламова «Металлорежущие станки» с полезной информацией о станках с ЧПУ.

Сегодня разберем особенности в устройстве оснований и фундаментов для установки станочного оборудования.

Устройство оснований и фундаментов для установки станочного оборудования

Для защиты от внешних вибраций станки следует устанавливать на фундаменты или на специальные виброизоляторы.

Документы, высылаемые заводом-изготовителем вместе со станком, в большинстве случаев содержат указания по устройству фундаментов и их виброизоляции. Виброизоляция станков может быть также обеспечена установкой их на виброопоры или на резиновые прокладки без устройства фундамента.

При выборе типа основания для любого станка должны быть учтены следующие основные факторы: класс точности станка, жесткость конструкции, масса станка, характер нагрузок при работе.

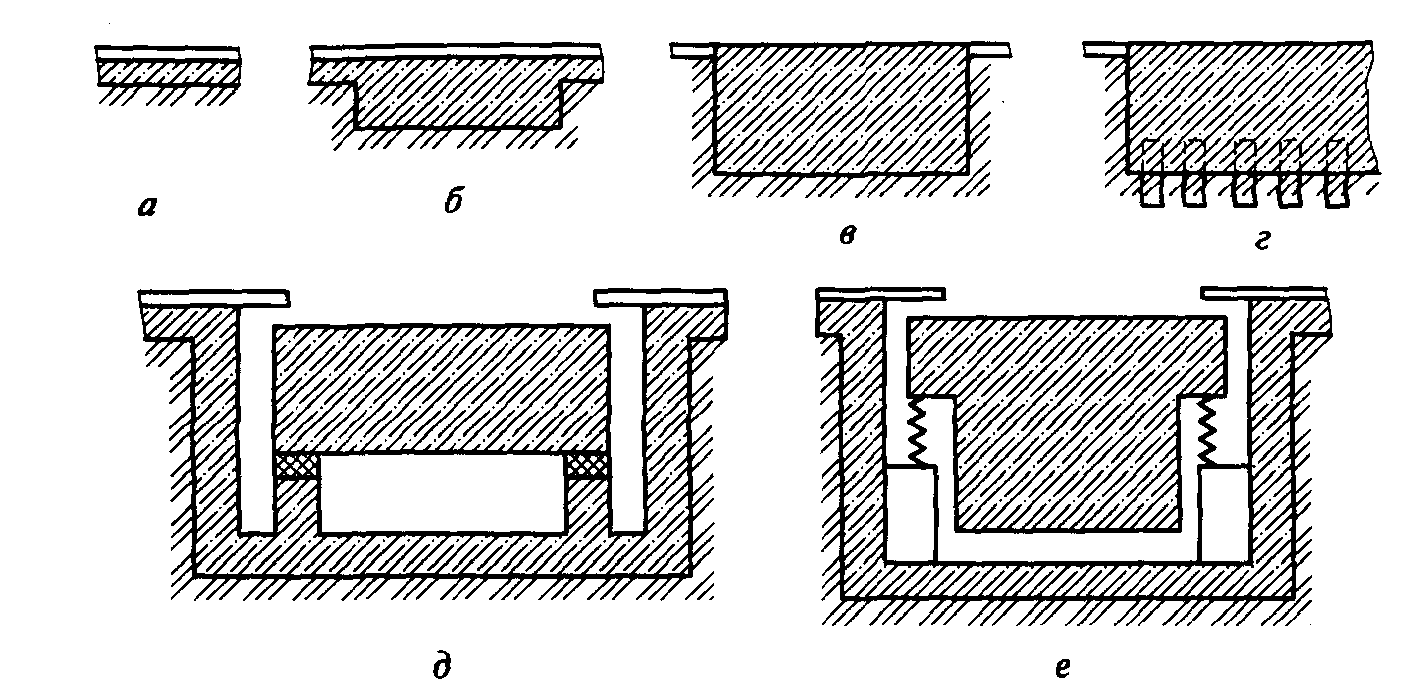

Станки класса точности С устанавливаются на массивные бетонные фундаменты, вывешенные на пружинах с демпферами или резиновых ковриках (рис 17.1 д, е) и боковой виброизоляцией (пробковая крошка, шлак, шлаковата, отходы кожевенно-обувной промышленности) .

Станки класса точности А устанавливают на бетонных фундаментах с боковой виброизоляцией из тех же материалов, которые используются для фундаментов станков класса точности С.

Рис. 17.1. Фундаменты под металлорежущие станки:

а — общая плита цеха; б — ленточный; в — обычного типа; г — свайный; д — на резиновых ковриках; е — на пружинах

Станки класса точности В, имеющие нежесткие станины, а также крупные и тяжелые станки независимо от жесткости станин устанавливаются на бетонные фундаменты с боковой виброизоляцией, аналогично станкам класса точности А.

Станки класса точности П, имеющие нежесткие станины, и крупные и тяжелые станки независимо от жесткости станин устанавливаются на бетонные фундаменты без боковой виброизоляции. На такие же фундаменты устанавливают крупные и тяжелые станки класса точности Н (рис. 17.1, в, г).

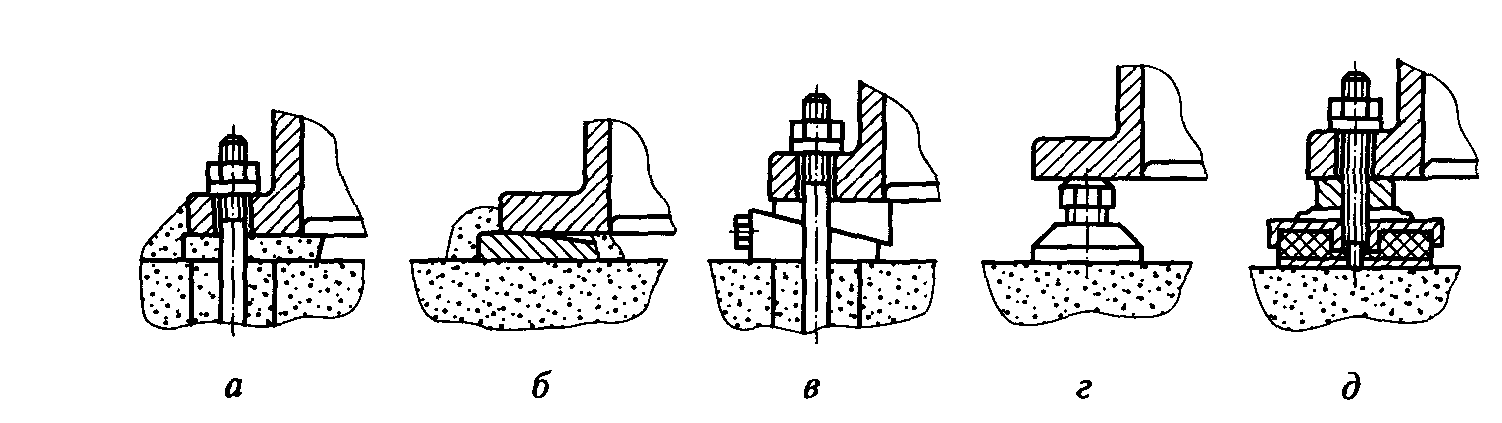

Станки классов точности В, П и Н легкой и средней массы, не имеющие резко реверсирующих узлов, устанавливают на виброопоры (рис. 17.2, д). Такие же станки с быстро реверсирующими узлами устанавливают на жесткие (клиновые) опоры (рис. 17.2, в, рис. 17.3)

Рис. 17.2. Способы установки станка на фундамент:

а — с подливкой опорной поверхности станины цементным раствором и креплением фундаментными болтами; б — с подливкой без крепления болтами; в, г — на регулируемых жестких опорах; д — на упругих опораx

Рис. 17.3. Опорные башмаки:

а — для установки станка без закрепления фундаментными болтами; б — для установки станка с закреплением фундаментными болтами

При устройстве фундамента из бетона станок можно монтировать через семь дней после укладки бетона, а пуск станка разрешается на 22-й день.

От разрушения маслами фундамент железнят цементным раствором с жидким стеклом.

Фундамент должен обеспечить:

- распределение на грунт сосредоточенной силы веса станка;

- увеличение жесткости станины станка;

- необходимую устойчивость станка при работе за счет понижения центра тяжести;

- увеличение суммарной массы станка и фундамента, что приводит к уменьшению амплитуды вибраций;

- защиту станка от вибраций рядом стоящего оборудования. Фундаменты должны быть компактными, сравнительно небольших размеров и простой формы в очертаниях, удобными для размещения и закрепления станка.

Нужно стремиться к тому, чтобы общий центр тяжести станка и фундамента находились на одной вертикали и располагались в центре площади основания фундамента. Допустимое смещение центров тяжести не должно превышать 3. 5 % от ширины фундамента в зависимости от типа грунта.

Высота фундамента делается как можно меньше, но ширину желательно увеличить (уменьшается опрокидывающий момент). Обязательны боковые зазоры. Подошву всего фундамента желательно расположить на одной глубине. Для влажных грунтов делается подготовка из щебня, крупного гравия.

Площадь подошвы фундамента:

где Q — нагрузка на грунт (вес станка, фундамента, детали); R — допустимое давление на грунт.

Допустимое давление на грунт определяют по формуле

где α — коэффициент, учитывающий характер динамических нагрузок, возникающих при работе технологического оборудования (формовочные машины — α = 0,3 . 0,5 ; молоты — α = 0,4; металлорежущие станки — α = 0,8. 1,0); RH — нормативное удельное давление для грунта (супеси — R н = 2. 3 кг/см 2 , суглинки — RH = 1. 3 кг/см 2 , глина — RH = 1 . 6 кг/см 2 , песок — R Н = 1,5. 3,5 кг/см 2 ).

Вес фундамента Q Ф определяют исходя из веса станка:

где КФ — коэффициент, учитывающий вид нагрузки технологического оборудования (при статической нагрузке — К Ф = 0,6. 1,5, при значительной динамической нагрузке — К Ф = 2. 3); Q СТ — вес станка.

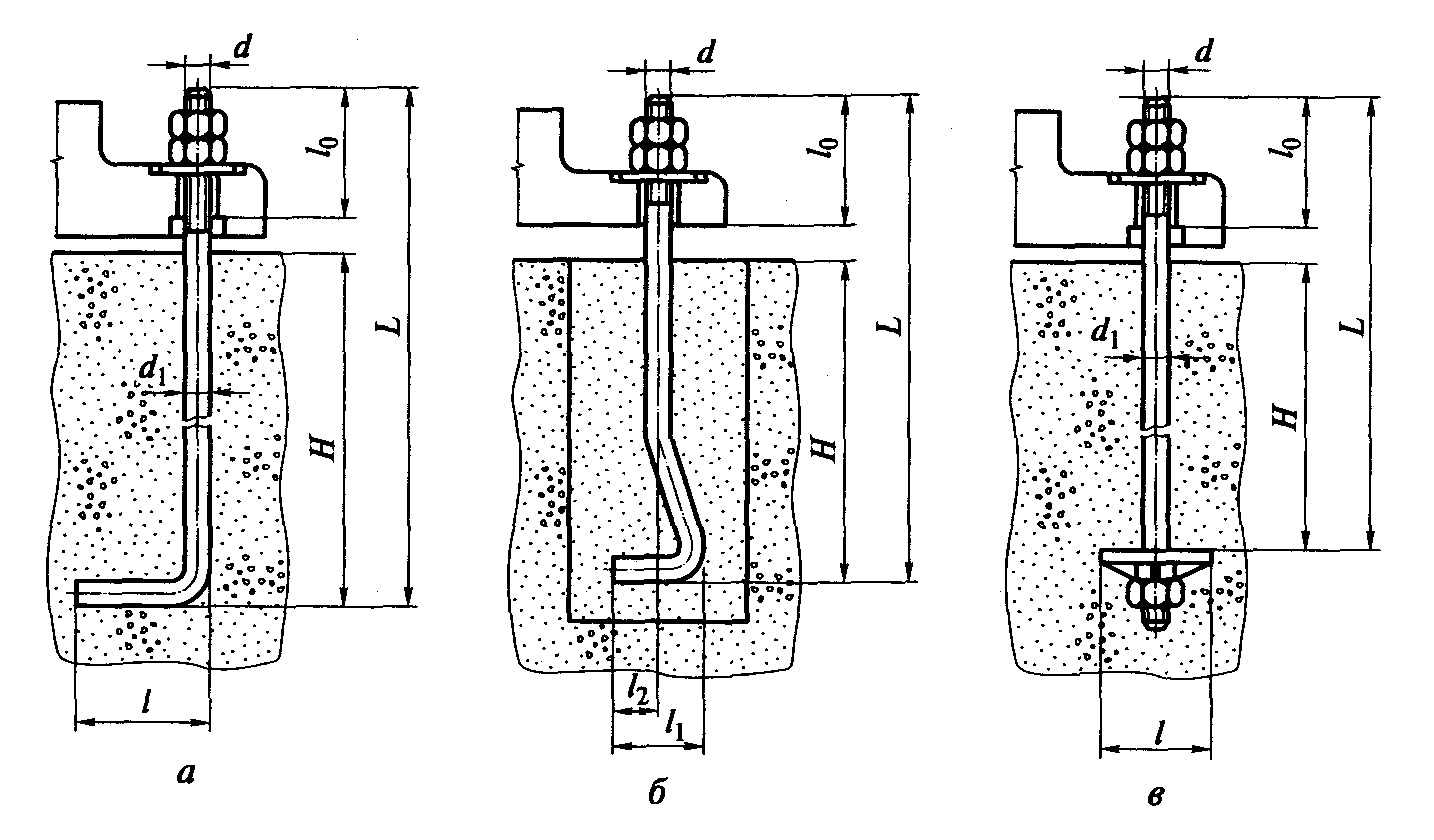

Высота фундамента берется из расчета веса фундамента и площади его основания или с учетом длины заделки фундаментных болтов (рис. 17.4).

Рис. 17.4. Фундаментные болты:

а, б— изогнутые; в — с анкерной плитой

Материалы для фундаментов: бетон, железобетон (реже бутобетон и кирпич) из портландцемента марок 200. 500 (схватывание бетона от 45 мин до 12 ч).

Для ремонта фундаментов используют портландцемент марок 500 и 600. Марка бетона соответствует пределу прочности при сжатии бетонных кубиков 200 x 200 x 200 мм на 28-й день сушки, при температуре 18. 22°С и относительной влажности воздуха 90. 100%.

Ориентировочно глубина фундамента h принимается в зависимости от длины фундамента L :

- для токарных, горизонтально-протяжных станков

- зубообрабатывающих, карусельных, расточных станков

- шлифовальных станков

- продольно-фрезерных и строгальных станков

- поперечно-строгальных, радиально-сверлильных, вертикальнопротяжных и долбежных станков h = 1,0. 2,0 L.

Расстояние от края колодца для анкеров до края фундамента не менее 120 мм, от дна колодца до дна фундамента минимум 100. 150 мм.

Установка фрезерных станков на фундаменты

Установку фрезерных станков на обычные фундаменты необходимо производить после затвердевания бетона. Перед установкой станка фундамент должен быть размечен по габаритным размерам станка в плане.

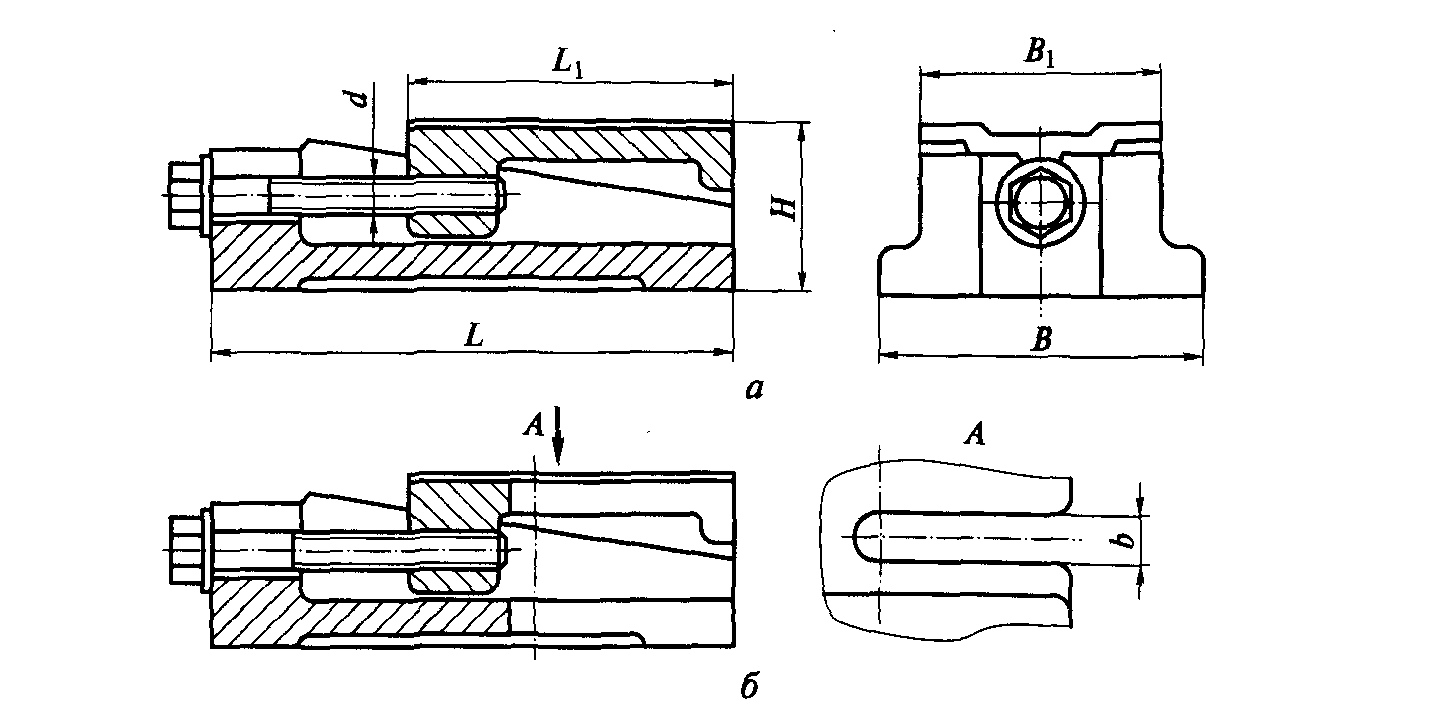

Из-за недостаточной плоскостности фундамента следует использовать металлические прокладки толщиной 3—10 мм или стальные клинья с уклоном 4—5° (рис. 65, а), количество и расположение которых указывается в чертеже. Обычно клинья рекомендуется устанавливать по периметру станины через 500—700 мм друг от друга.

Проверку горизонтальности станка в продольной и поперечной плоскостях выполняют по устанавливаемым в нескольких местах уровням и подбивкой клиньев добиваются, чтобы точность установки соответствовала нормируемой, т. е. 0,04 мм на 1000 мм длины станины.

Рис. 65. Регулировка положения станка на фундаменте:

а — вбиванием клина молотком, б — перемещением клина винтом; 1 — станина, 2 — клин, 3 — подошва клина, 4 — фундамент

Тяжелые фрезерные станки монтируют на башмаках (рис. 65, б), представляющих собой регулируемые винтом двойные клинья.

После окончательной выверки станков затягивают болты или под опорную поверхность станины заливают цементный раствор.

Фрезерные станки с ЧПУ, в том числе и фрезерно-сверлильно-расточные станки с ЧПУ и автоматической сменой инструментов (обрабатывающие центры), устанавливают на фундаменты с закреплением анкерными болтами или на виброопоры (легкие станки) (рис. 66).

Рис. 66. Установка фрезерного станка на фундаменте:

а — с креплением фундаментными болтами, б — на виброопоры

Рис. 67. Резинометаллические виброопоры:

а — равночастотная, б — упруго-жесткая; 1 — упорный винт, 2 — резьбовая регулировочная втулка

В настоящее время известно большое количество виброопор, различающихся материалом упругого элемента (резиновые, резинометаллические, металлические с пружинами из фетра, пробки и т. п.) и конструктивным решением. Среди резинометаллических опор наиболее распространенными являются равночастотные опоры ЭВ-31 и ОВ-33 (рис. 67, а).

Для равночастотных опор жесткость примерно пропорциональна нагрузке, и поэтому частота собственных колебаний станка мало зависит от нагрузки на опору. Это существенно упрощает подбор опор, так как не нужно вычислять опорные реакции от массы станка, а требуется лишь определить, не превышает ли нагрузка на опору предельно допустимую. Преимуществами равночастотных опор по сравнению с опорами с линейной характеристикой является и то, что изменение массы детали или перемещение тяжелых узлов станка не вызывает перегрузки опор. Поэтому один типоразмер может использоваться для установки разных машин.

Для изменения жесткости опоры в различных направлениях, а это особенно важно для станков с тяжелыми реверсируемыми узлами или работающих с ударными нагрузками, в опору можно вставлять специальный вкладыш. Виброопоры имеют устройство для выверки станка по уровню; для различных опор величина регулировки по высоте колеблется от 8 до 15 мм. Специальная конструкция нижнего основания опор обеспечивает хорошее сцепление с поверхностью пола. Срок службы виброопор составляет не менее 10 лет.

Точность установки станка на резинометаллических опорах из-за ползучести резины с течением времени теряется. Для уменьшения потери точности на опорах следует закреплять контргайки, а через три-четыре дня после установки повторно выверять станки по уровню. Выверка станка производится при среднем положении подвижных узлов.

Станок, установленный на упругих опорах, может наклоняться при перемещении подвижных узлов. Поэтому при проверке установки станка на его соответствие нормам точности необходимо использовать два уровня — один устанавливать на недеформируемую часть станины для регистрации общего наклона станка на опорах, другой —на неподвижном узле станка. Выверка производится по разности показаний этих уровней.

При значительных углах наклона целесообразно применять упруго-жесткие опоры (рис. 67,б), позволяющие без изменения базирования станка быстро переходить от упругой установки к жесткой.

Это достигается вращением винта 1 до упора его в основание; регулировка по высоте выполняется вращением резьбовой втулки 2.

Пусконаладка

Ввод в эксплуатацию оборудования с числовым программным управлением предваряется установкой агрегата на его рабочее место. Надлежащие мероприятия допустимо выполнять только силами опытной такелажной команды с современным инструментарием и отработанными алгоритмами, так как монтаж станка в цеху осложнен большим удельным весом оборудования и повышенными требованиями к аккуратности проведения работ ввиду его технологичности.

Также установка зачастую усложняется дополнительными факторами, например – наличием в цеху другого оборудования, которое существенно снижает возможности маневрирования такелажа. При этом в документации к станку, как правило, прописывается регламент его монтажа, следование которому гарантирует безопасную установку с сохранением функциональности оборудования.

Фундамент и виброопоры

Установка станка на фундамент необходима для реализации полного функционала оборудования и исключения влияния станка на соседние агрегаты. Фундамент с установленным оборудованием должен отвечать регламентированным требованиям обеспечения уровня колебаний, передаваемых станком.

Нужно понимать, что жесткость установки станка на фундамент напрямую определяет точность его работы. Для обеспечения виброизоляции, то есть защиты пола цеха от вибраций, передаваемых фундаменту станком, используется специальное оборудование – виброопоры. Установка станка на виброопоры с применением современных резинометаллических конструкций исключает необходимость организации анкерного фундамента. Целевые работы выполняются на основании соответствующих ТУ, существуют разные типы опор, различающиеся по характеристикам минимальной и максимальной нагрузки.

Ввод станка в эксплуатацию

Пусконаладка станка – это комплекс базовых настроечных процедур, направленных на подготовку оборудования к работе. Цель пусконаладки – проверить работоспособность всех узлов агрегата, сюда же входит загрузка основной программы для станков с программным числовым управлением. Типовая наладка включает шесть этапов:

- Установка оборудования в фиксированное положение (реализуется в рамках рассмотренного выше комплекса работ по монтажу станка в цеху).

- Установка рабочих механизмов, приспособлений, дополнительных узлов. Подключение оборудования к электросети предприятия.

- Выполнение размерной настройки, проверка точности установки всех узлов в соответствие с эксплуатационной документацией.

- Ввод программы управления посредством подключения станка к управляющему устройству (как правило, это терминал, стационарный или портативный ПК).

- Обработка пробной заготовки и по необходимости внесение корректировок в управляющую программу.

В процессе ввода в эксплуатацию токарного станка или станка любого другого типа пробный запуск и обработка заготовки может выполняться несколько раз, если обработанная таким образом заготовка не соответствует требуемым параметрам точности и необходима корректировка оборудования.

Пусконаладка ЧПУ станков включает так называемую подналадку – это дополнительная регулировка рабочих параметров для повышения качества обработки деталей. После завершения пусконаладки и подналадки специалист сдает оборудование, гарантируя его точную работу в соответствие с требуемыми параметрами.

Привязка инструмента и определение нуля заготовки

Монтаж фрезерных станков, токарного оборудования и агрегатов других типов Включает настройку обрабатывающего инструмента. Эта фаза работ предваряется очисткой оборудования от пыли, стружки и других загрязнений. Далее осуществляется привязка инструмента – один из важнейших этапов, от которого зависит точность и бесперебойная работа станка.

Привязка представляет собой определение перемещения инструмента по осям X и Z, по которым были зафиксированы вылеты. В процессе используются как технические средства (штангенциркули), так и программное обеспечение. Для точного определения вылетов применяют специальные датчики, вылеты записываются в таблицу, которая позволяет выявить траекторию движения рабочего инструмента. После привязки инструмента типовой алгоритм ПНР станка предполагает определение нуля заготовки – это область ее поверхности, с которой начнется обработка (как правило, располагается в торцевой части). Ноль заготовки определяется оператором вручную, сам станок не переместит инструмент на нужное место. Современные станки с ЧПУ имеют две функции для определения значения нуля:

- Первая функция ориентирована на одноразовую обработку, в этом случае заданное значение нуля заготовки не сохранится после выключения станка.

- Вторая функция необходима для серийных работ, в этом случае заданный ноль сохраняется в памяти устройства, пока не будет снова изменен вручную.

Таким образом, программа ввода в эксплуатацию оборудования зависит в том числе от специфики предполагаемых работ – требуется ли изготовление единичного экземпляра детали, либо речь идет о серийном производстве. Само собой, при единичном изготовлении ноль заготовки каждый раз определяется заново.

Настройка управляющих программ

После монтажа станка в цеху, проверки его работоспособности и технической настройки выполняется настройка управляющей программы. Для современного высокотехнологичного оборудования этот этап является самым простым в плане реализации. Главное – чтобы подготовленная программа имела корректные рабочие параметры и не была выполнена на устаревшей CAM-платформе, что чревато системными ошибками и сбоями.

Программа загружается в станок из управляющего терминала или персонального компьютера, ее дальнейшая настройка, выставление параметров и запуск выполняются на дисплее станка. Обратите внимание, что установка фрезерных станков и обрабатывающего оборудования других типов предполагает графический контроль, если ввод управляющей программы осуществлялся вручную.

Также графический контроль необходим при внесении большого количества корректировок – эта функция дает возможность следить за движением фрезера и фиксировать его траекторию. Для станков, работающих с перебоями, функция помогает выявить ошибку, а для нормально работающего оборудования она носит профилактический характер, используется как превентивная мера.

Мы выполняем ввод нового оборудования в эксплуатацию «под ключ» – от монтажа до настройки управляющей программы. Работаем со станками с ЧПУ всех типов. Все работы выполняем оперативно, предоставляем гарантии. По необходимости обеспечиваем компетентные консультации и даем рекомендации.

| Услуга | Кол-во дней | Стоимость человеко-дня | Общая стоимость |

| Пусконаладка | 2-4 | 21 000 | 42 000 – 84 000 |

- Общая стоимость работ складывается из количества человеко-дней, затраченных инженером на выполнение работ.

- Информация по количеству требуемых человеко-дней для той или иной работы представлена из статистических данных по опыту нашей работы.

- Стоимость человека-дня указана для Москвы в пределах МКАД, для выезда инженера в другие города расчёт усложняется и в него включаются командировочные расходы и доплата за удаленность.