Бетонные работы являются одним из самых важных этапов строительства. Правильная укладка бетонной смеси в опалубку играет решающую роль в качестве и прочности будущей конструкции.

Опалубка должна быть чистой, обработанной и надежной, чтобы обеспечить равномерное распределение бетона и предотвратить утечку смеси. Тщательно следите за уровнем и плотностью укладываемого бетона.

Не забывайте про вибрацию, которая поможет устранить воздушные пузыри в бетоне и обеспечит его равномерное укладывание. После укладки бетонной смеси необходимо дать ей время для затвердевания и приобретения необходимой прочности.

После укладки бетонной смеси в опалубку необходимо осуществить компактирование для удаления пустот и обеспечения плотности материала. Это поможет избежать появления трещин и обеспечит прочность конструкции.

Также важно следить за правильным уходом за бетоном после укладки, включая регулярное увлажнение для предотвращения обезвоживания и обеспечения правильного процесса затвердевания. Это позволит достичь нужной прочности и долговечности конструкции.

- Плотно уплотнять для устранения пустот и воздушных полостей.

- Обеспечить равномерное распределение смеси по всей площади опалубки.

- Контролировать уровень наполнения опалубки, чтобы исключить появление деформаций и трещин в конечном изделии.

- Проверять свежесть смеси и время начала застывания для правильного подхода к укладке.

- Соблюдать технологические параметры и рекомендации производителей для достижения требуемых характеристик бетона.

Приготовление и укладка бетонной смеси на строительной площадке

Большие строительные площадки обычно получают материалы от производителя в готовом виде. Когда строят небольшие объекты, такие как частные дома, лучше всего производить бетон на месте укладки.

Работа с бетоном включает следующие этапы и требует соблюдения определенной методики:

- Подготовка раствора;

- Установка и демонтаж опалубки после окончания работ;

- Укрепление (создание каркаса);

- Заливка бетона и его уплотнение;

- Уход за готовой бетонной поверхностью.

БЕТОННЫЕ РАБОТЫ. СОВЕТЫ ПО ЗАЛИВКЕ БЕТОНА

Тонкости производства бетонного состава

Основная формула содержит Портландцемент, воду, щебень и песок. По ГОСТу количество цемента на 1 м3 регламентировано, и указано в кг. Обычно используется количественное соотношение компонентов 1:8, где цемент и песчано-гравийная смесь соответствует этому соотношению. Стандартный набор включает в себя:

Главный компонент бетона — это цемент, его класс должен превышать класс смеси. Используемые добавки снижают прочность состава; вода влияет на характеристики прочности, поэтому важно правильно дозировать ее, лишнее количество уменьшит прочность изделия; предпочтительны мелкие фракции щебня, их необходимо хорошо промыть от пыли и мусора. Также можно использовать керамзит или гравий от 10 до 80 мм; песок должен быть однородным, без посторонних включений, этот компонент влияет на удобство укладки смеси.

В холодное время года работы выполняются с использованием бетона марки М300 и выше, что обусловлено более быстрым временем застывания. Также применяются добавки, которые улучшают морозостойкость, либо применяются специальные устройства для подогрева бетонной смеси. Смесь готовится в специальных бетоносмесителях с вращающимся барабаном постоянного действия, после чего готовый раствор транспортируется на специализированные транспортные средства.

Если объект находится в отдаленном месте, то бетон производят с помощью миксеров-смесителей, в которых сухие компоненты перемешиваются во время перемещения. За 15 минут до прибытия на площадку происходит растворение смеси. Для небольших объемов используют мини-бетоносмесители или такие инструменты, как перфораторы, дрели с насадкой.

Бетонную смесь уложенную в опалубку следует тщательно уплотнять, чтобы исключить возможность образования поров и трещин в материале. Недостаточная плотность бетона может привести к его деформации и уменьшению прочности конструкции.

Кроме того, важно правильно распределять бетон по опалубке, чтобы избежать образования воздушных карманов и неравномерности состава материала. Равномерное распределение бетона обеспечит однородность конструкции и улучшит ее эксплуатационные характеристики.

Дополнительно рекомендуется контролировать температуру и влажность во время заливки бетона, чтобы избежать нежелательного сокращения и обезвоживания материала. Это поможет предотвратить возможные дефекты и повысить качество бетонирования.

Что значит «залить опалубку» и что для этого нужно иметь

Наполнить опалубку — это значит заполнить полости, образованные формовочным оборудованием, бетонной смесью. Для этого необходимо:

- приобрести, взять в аренду или изготовить подходящую опалубку — съемную или несъемную, с крупным или мелким шитом, из дерева, металла или пенополистирола;

- закупить материалы для приготовления цементно-песчаного раствора и/или бетона подходящей для конкретного строительства марки — цемент, песок, гравий/щебень;

- при необходимости приобрести металл для армирования — стальные стержни и/или проволочные сетки;

- продумать наличие необходимых инструментов и/или технических средств — лопат, измерительных приборов, бетоносмесителей, вибраторов.

Если все упомянутые элементы уже имеются, можно приступать к подготовительным действиям.

Как подготовиться к заливке бетона в опалубку

Железобетон — это смесь, которая быстро твердеет на воздухе после того, как теряет влагу. Поэтому для того, чтобы не терять ни минуты при заливке его в опалубку для ленточного фундамента или других железобетонных конструкций, необходимо уделить особое внимание подготовительным работам:

- Выкопать котлован нужной формы, глубины и ширины, удалить землю, которая больше не понадобится;

- Установить опалубку для заливки бетона, затем проверить правильное положение деталей по отношению к горизонтали и вертикали, плотность соединений и надежность креплений;

- Поместить армокаркас в опалубку, если он предусмотрен проектом;

- Распределить вдоль всей окружности опалубки шнур, который обозначит верхнюю границу заливки бетоном, проверить его горизонтальное положение и закрепить;

- Обеспечить наличие площадки для необходимого оборудования и, при необходимости, подъездных путей для автомиксеров.

Необходимо серьезно подойти к выбору даты проведения бетонирования с учетом сезонных условий и прогноза погоды, так как опалубку можно правильно заливать только в сухой день при положительной температуре. Также, если планируется использование торгового бетона в больших объемах, необходимо договориться с поставщиком о точном времени доставки материала на стройплощадку, а также о том, чтобы машины с бетоном следовали одна за другой для организации выгрузки без больших перерывов.

Методы уплотнения бетона

Укладка бетонной смеси

Перед началом бетонирования необходимо проверить соответствие установленной опалубки, арматуры, закладных деталей проекту и оформить соответствующий акт. Также следует убедиться в правильности устройства основания.

Деревянную опалубку необходимо обильно смочить водой за один час, а затем заделать оставшиеся щели. В металлической опалубке щели следует заделать алебастром. Несъёмную железобетонную или армоцементную опалубку необходимо смочить водой для предотвращения обезвоживания.

Если бетон укладывается на предварительно уложенный слой, основание следует увлажнить.

Бетонную смесь необходимо разгружать в опалубку как можно ближе к месту укладки, чтобы избежать горизонтального перемещения, которое может привести к расслоению смеси.

При заливке бетонной конструкции, вне зависимости от типа бетоноукладочного оборудования, высота свободного сбрасывания бетонной смеси в армированные конструкции не превышает 2 м, на перекрытиях — до 1 м, а в неармированных конструкциях — до 3-4 м.

При превышении указанных высот используются лотки или хоботы для укладки бетонной смеси. Виброхобот состоит из приемного бункера, трубчатых звеньев, оснащенных гасителями скорости и вибратором.

Укладка бетона осуществляется следующими способами:

1) с уплотнением смеси;

2) литьем (с использованием суперпластификаторов) применяется для бетонной смеси с осадкой конуса не менее 14-16 см;

3) напорной укладкой (подача бетона под давлением).

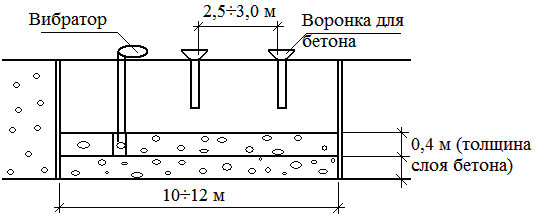

При каждом методе укладки следует соблюдать правило, согласно которому каждый следующий слой бетона должен быть уложен до начала застывания предыдущего, что исключает необходимость создания рабочих швов по высоте конструкции (см. рис. 79).

Толщина слоя не должна превышать возможности технических средств для уплотнения.

Уплотнение необходимо для обеспечения высокой плотности и однородности укладываемой бетонной смеси.

Применение вибрации обосновано тем, что бетонная смесь обладает тиксотропными свойствами.

Илл. 79. Схема размещения бетона

Вибрирование совершается с небольшой амплитудой колебаний, которая составляет от 0,1 до 0,8 мм. При большей амплитуде колебаний происходит разделение бетонной смеси. В последние годы широко используется высокочастотное вибрирование, что позволяет сократить время вибрирования и потребляемую мощность вибратора.

Глубина действия глубинных вибраторов составляет от 15 до 60 см, а у поверхностных — от 20 до 40 см.

Глубина обработки поверхностным вибратором составляет от 10 до 30 см.

КАК ЗАЛИВАТЬ БЕТОН. ПРОСТЫЕ ПРАВИЛА

Уплотнение бетонной смеси

Для получения бетона с заданными свойствами необходимо обеспечить качественное уплотнение бетонной смеси. Одним из способов уплотнения является вибрация в процессе укладки.

Существует несколько видов вибраторов, различающихся способом передачи колебаний:

- Внутренние вибраторы (глубинные), которые погружаются в бетонную смесь;

- Наружные вибраторы, которые прикрепляются к опалубке;

- Поверхностные вибраторы, устанавливаемые на бетонируемую поверхность.

Продолжительность вибрирования определяется опытным путем.

Признаки уплотнения бетонной смеси проявляются через появление цементного молока и прекращение оседания смеси. Рекомендуемая продолжительность вибрирования при одном погружении вибратора составляет примерно 20–50 секунд. Выбор типа вибратора зависит от степени армирования. Избыточная вибрация может привести к разделению бетонной смеси.

На один кубический метр бетона приходится приблизительно три минуты обработки. При необходимости вибраторы группируют в пакеты (плоские и объемные) и подвешивают на кран.

Для уплотнения бетона при заливке перекрытий и тонкостенных конструкций применяют поверхностные вибраторы в виде виброплощадок и виброреек. Оптимальная толщина слоя для эффективного уплотнения не превышает 200 мм. Уплотнение выполняется полосами, равными ширине площадки вибратора, с наложением на 150–200 мм.

Виброрейки используются для уплотнения бетонных полов, дорожных покрытий и цементных стяжек. Они способны уплотнять до 100х150 мм. Для уплотнения на большую глубину используются вибробрусы, которые двигаются по специальным направляющим, ограничивая полосу бетонирования. Для тонких вертикальных конструкций наружные вибраторы крепятся к элементам жёсткости опалубки. Если их крепить к гибким элементам, вибрация ослабевает.

Вибрация необходима при укладке смесей высокой плотности в армируемые конструкции (иначе возможно растрескивание из-за усадки в местах армирования). Вибрация увеличивает радиус действия высокопластичных бетонных смесей на 20-30%, а время вибрирования уменьшается вдвое.

Поверхность соединения между застывшим и наливаемым бетоном называется рабочим швом. Рабочие швы создаются в точках, указанных в документации (см. рис. 80, 81).

На изображении 80 показано расположение рабочих швов в монолитной колонне

Чтобы установить щитки-ограничители с прорезями для арматуры (изображение 82), необходимо разместить их в местах устройства рабочих швов. Во время строительства монолитных конструкций важно вести журнал бетонных работ, где отмечать дату бетонирования, время распалубки и основные характеристики бетонной смеси. Для очень жёстких смесей в дорожном и гидротехническом строительстве используется уплотнение укаткой.

На рисунке 81 представлены места на раме и перекрытии, где располагаются рабочие швы.

Для уплотнения используются два — три слоя толщиной 200-700 мм, в зависимости от мощности катка.

Рисунок 82 демонстрирует расположение рабочих швов в стене.

Вакуумирование позволяет уменьшить время для набора прочности. Этот метод помогает удалить около 10-20 % избыточной воды из уложенного и уплотненного бетона, что необходимо для улучшения физико-механических свойств бетона. Процесс вакуумирования осуществляется с использованием вакуумной установки, создающей разрежение, и присоединенных к ней вакуумных щитов.

Необходимо, чтобы толщина конструкций была не более 300 мм. Чтобы вакуумировать массивные конструкции, применяют вакуум-трубки, которые вводят в толщу бетона. Для вакуумирования вертикальных конструкций используют вакуум-опалубку, которая, в отличие от вакуум-щитов, должна быть спроектирована как обычная опалубка для восприятия распорных давлений, возникающих при укладке бетона.

Преимущества метода вакуумирования:

1) возможность достижения прочности бетона 0,3-0,5 МПа сразу после вакуумирования, достаточной для частичного или полного снятия опалубки;

2) ускорение процесса твердения бетона;

3) повышение морозостойкости.

Передвижная вакуум-установка позволяет одновременно вакуумировать площадь 10-12 м².

Необходимо начинать вакуумирование не позднее, чем через 10-15 минут после укладки и вибрирования.

Длительность вакуумирования варьируется от 5 до 40 минут в зависимости от толщины бетонного слоя, который нужно забетонировать.

Способы укладки бетонной смеси в опалубку

От качества бетона в постройке во многом зависит правильная укладка бетонной смеси во время бетонирования. Смесь должна плотно прилегать к опалубке, арматуре и закладным частям сооружения, полностью заполняя объем бетонируемой части без пустот.

Укладку смеси обычно делят на две операции: разравнивание и уплотнение бетонной смеси на месте укладки.

Наиболее распространена схема бетонирования с укладкой горизонтальных слоев по всей площади бетонируемой части сооружения.

Бетонирование можно проводить горизонтальными слоями или ступенями.

Слои укладывают в одном направлении и с одинаковой толщиной, бетонируя их непрерывно.

Сложность выполнения операции выравнивания зависит от способа подачи бетонной смеси в блок, ее подвижности или жесткости, а также от толщины укладываемых слоев.

Если возможно подать бетонную смесь на любую часть бетонируемого сооружения, то сложность выполнения операции выравнивания будет минимальной. В противном случае придется перемещать бетонную смесь горизонтально. Перекидывание смеси при укладке для предотвращения расслоения допускается только в исключительных случаях; двойное перекидывание вообще не разрешается.

Форма конуса, образующегося после выгрузки бетонной смеси из транспортных средств, зависит от ее подвижности и жесткости. Если смесь жесткая, то конус будет с крутыми откосами, а если подвижная, то с пологими. Распределение смеси, образующей конус с пологим откосом, в слое проще. Чем толще слои бетонной смеси, тем меньше работы по разравниванию. Разравнивание смесей производится с помощью малогабаритного бульдозера или вручную лопатами в блоке.

Перед укладкой каждый слой тщательно уплотняют, чтобы начать укладку следующего слоя. Чем меньше подвижность смеси, тем больше требуется труда на ее уплотнение.

Ограничение продолжительности укладки слоя связано с моментом наступления схватывания цемента. Наложение следующего слоя поверх предыдущего должно быть завершено до момента наступления схватывания цемента в предыдущем слое. Лаборатория устанавливает время укладки и наложения слоев, которое зависит от температуры окружающего воздуха, погодных условий и свойств применяемого цемента, примерно 2 часа.

Если время укладки слоя превышает установленный лабораторией срок, то при виброплотнике следующего слоя будет нарушена цельность предыдущего бетона, поэтому бетонирование следует прекратить.

Продолжать бетонирование разрешается только после того, как бетон достигнет прочности не менее 15 кг/см2. Момент достижения такой прочности бетоном определяет лаборатория.

При контакте ранее заливаемого бетона с новым создается так называемый "рабочий шов". Для обеспечения хорошего сцепления старого и нового бетона поверхность старого бетона оставляют неровной (не гладят) и обрабатывают в соответствии с инструкциями раздела "Установка опалубки".

Прямо перед заливкой бетона поверхность застывшего бетона покрывают цементным раствором толщиной 2-5 см или слоем пластичной бетонной смеси. Прочность застывших растворов или бетона в контактных слоях должна быть не меньше прочности бетона конструкции. В особо ответственных случаях применяют коллоидный цементный клей с водоцементным отношением до 0,35, который наносят толщиной не более 5 мм на застывший бетон в "рабочем шве" перед продолжением заливки бетона.

В больших массивах бывает невозможно успеть перекрыть предыдущий слой бетона перед тем, как цемент в нем начнет застывать. Поэтому на некоторых строительных объектах используют метод укладки бетонной смеси ступенями (см. рис. 98, б), нанося 2-3 слоя одновременно. При укладке бетона этим способом нет необходимости перекрывать всю площадь массива, поэтому применяют жесткую бетонную смесь и перекрывают только ступени.

Укладка бетона ступенями разрешается только при соблюдении тщательно разработанной технологии бетонирования. Этот метод находит применение при строительстве гидротехнических сооружений длинными блоками, у которых отношение длины к ширине превышает 2. На практике в отечественном строительстве были случаи бетонирования блоками длиной 70 м и шириной 15 м.

При заливке строительных объектов необходимо следить за сохранением положения опалубки, арматуры и закладных частей. Пока бетон не застыл, возможно корректировать некоторые отклонения от проектной позиции.

Во время заливки необходимо регулярно очищать арматуру, опалубку и закладные части от застывшего раствора, а также защищать бетонируемую конструкцию от дождя. Если бетон размыт дождем, его следует удалить из конструкции.

Монолитные бетонные и железобетонные сооружения желательно возводить без швов. Однако при возведении крупных сооружений полностью выполнить это требование невозможно из-за возможности образования трещин под воздействием температурных колебаний и неравномерной осадки. Поэтому крупные бетонные и железобетонные сооружения разделяют на секции с деформационными сквозными швами.

Стыки, которые разделяют конструкцию на секции, чтобы предотвратить появление трещин от температурных изменений в бетоне, именуются температурными. Стыки, которые предотвращают появление трещин от неравномерных осадок конструкции, называются осадочными. Если в конструкции должны быть и температурные и осадочные стыки, их обычно объединяют. Эти деформационные стыки известны как температурно-осадочные.

Деформационные стыки заполняют уплотняющими материалами или покрывают битумными шпонками (уплотняющей преградой) для водонепроницаемости (в гидросооружениях).

Для уменьшения возможных деформаций бетона, вызванных тепловыделением при схватывании и твердении цемента, а также для ограничения площади бетонируемого участка, необходимого для своевременного перекрытия слоев бетона, сооружение или его секции временно разбивают дополнительными швами на небольшие части, называемые блоками или участками бетонирования. Такие швы могут быть строительные или усадочные.

Из-за того, что большинство зданий строится с перерывами в бетонировании (например, для установки опалубки и арматуры), в этих местах образуются рабочие швы, которые обычно совмещаются со строительными и усадочными. Поэтому расстояние между строительными швами определяется на основе технико-экономических расчетов и условий производства работ.

Для ускорения и удешевления строительства целесообразно увеличивать размеры блоков в плане и, следовательно, расстояние между строительными и рабочими швами, так как это уменьшает объем опалубочных и подготовительных работ на объекте.

- Бетоноведение

- Технология изготовления сборных железобетонных конструкций и деталей

- Общие вопросы производства сборного железобетона

- Приготовление бетонных смесей

- Производство смесей для строительства

- Перевозка бетона

- Изготовление арматуры

- Изготовление опалубки

- Классификация различных видов опалубки

- Установка опалубки на месте

- Подготовка рабочей зоны перед бетонированием

- Методы заливки бетона в опалубку

- Подготовка форм, заливка бетона и последующее отверждение изделий

- Укрепление и создание предварительно напряженных изделий

- Особенности производства разных видов бетонных конструкций и железобетонных изделий

- Заливка бетона в различные конструкции

- Работы с бетоном в зимних условиях

- Изготовление сборных конструкций и деталей из легких бетонов

- Производство сборных изделий из плотных силикатных бетонов и бетонов на бесклинкерном вяжущем

- Производство бетонных и железобетонных изделий на заводах

- Основные правила безопасности и пожарные мероприятия на объекте строительства

Правильный уход за бетоном — сколько твердеет бетон?

Укладка бетона в разных погодных условиях

Способы укладки бетона подвержены влиянию погодных условий и времени года, в которые они производятся. Определим, каким образом следует проводить заливку бетона в условиях жары, прохладной погоды и при низких температурах.

Укладка бетона в жару

Важно правильно выполнять заливку бетона в жару, потому что высокая температура и низкая влажность могут негативно повлиять на качество и прочность бетонных конструкций. Для этого нужно строго соблюдать порядок и время выполнения этапов технологического процесса.

При заливке бетона в жару следует соблюдать следующие требования:

- Использование надежной гидроизоляции. Это необходимо даже в случаях, когда конструкция не должна быть водонепроницаемой, чтобы избежать впитывания влаги в грунт и обеспечить постепенное затвердевание раствора.

- Благоприятная загрузка бетона из бетоносмесителя (автобетоносмесителя). Обладает достаточной морозостойкостью, что делает его востребованным для строительства объектов, работающих в условиях переменного климата. Такой бетон отличается прочностью и долговечностью.

- Эффективная организация поставок бетона при использовании нескольких бетоносмесителей. Необходимо согласовать время прибытия автобетоносмесителей, чтобы они не простаивали в ожидании выгрузки. Такая грамотная организация позволяет сделать процесс строительства равномерным и непрерывным, обеспечивая при этом сохранность высокого качества используемого бетона.

Укладка бетона в прохладную погоду и в дождь

Низкая температура и повышенная влажность характеризуют погоду. При таких условиях залитый раствор затвердевает намного медленнее, чем в оптимальных условиях. Поэтому строители вынуждены ожидать длительное время перед началом затирки бетонной поверхности. Это не сказывается на качестве бетонных конструкций, но существенно увеличивает время выполнения строительно-отделочных работ.

При заливке бетона во влажную и прохладную погоду необходимо учитывать следующие требования:

- Гидроизоляция бетона должна использоваться только в случае необходимости, указанной в проекте. Для ускорения процесса затвердения бетона вообще не рекомендуется применять гидроизоляцию, особенно при бетонировании наклонных поверхностей.

- Не следует переувлажнять бетон. Чтобы защитить поверхность смеси от дождя, ее нужно накрыть навесом или специальной пленкой.

- При заливке фундамента бетоном необходимо выполнить этот процесс поэтапно и вовремя.

Заливка бетона в мороз

В зимних условиях производство бетонных работ подчиняется особым правилам. У бетона есть важное свойство: по мере его затвердевания температура повышается. Это происходит из-за экзотермической реакции, которая происходит при взаимодействии цемента и воды. Такая способность бетонной смеси помогает защитить бетон от быстрого замерзания.

Однако при отрицательных температурах процесс затвердевания бетонной смеси нарушается: вода в ней замерзает и превращается в лед, что мешает нормальному взаимодействию цемента и воды и уменьшает количество тепла, выделяемого цементом во время затвердевания. После размораживания бетона процесс затвердевания возобновляется, но его прочность все же остается немного ниже.

Для того чтобы бетон выдержал воздействие мороза, он должен достичь 50% проектной прочности до замораживания. Это позволит частицам заполнителей крепко сцементироваться друг с другом, и вода, превращаясь в лед, не сможет отделить их друг от друга.

При заливке и отвердевании бетона необходимо поддерживать постоянную положительную температуру окружающей среды до достижения необходимой прочности. Для предотвращения замерзания бетонной смеси и создания оптимальных условий для отвердевания используются различные методы зимнего бетонирования. Популярны сейчас методы с использованием термосов, паропрогрева, электропрогрева, а также портативных тепловых пушек. Бетон должен поступать на место работы в теплом состоянии, а песчано-гравийная подушка не должна замерзнуть.

Для приготовления бетонной смеси необходимо применять теплую воду и нагретые до положительной температуры инертные материалы. Использование в зимнее время для производства бетона установок УБРС-10, УБРС-40 в комплектации "зимний вариант" помогает избежать множества проблем и обеспечивает получение строительных смесей гарантированного качества.

Уплотнение залитого бетона

Когда бетонный раствор смешивается в бетоносмесителе и заливается, в него попадают пузырьки воздуха. Кроме того, бетон может стать неравномерным в процессе работы. Чтобы устранить эти проблемы, используются специальные устройства — вибраторы, которые уплотняют бетон. Они воздействуют на залитую смесь вибрацией, удаляя пузырьки воздуха и пустоты из общей массы. Вибрация помогает создать однородное распределение частиц материала, делая бетон монолитным и однородным.

Виброоборудование для уплотнения бетона имеет разные виды:

- Глубинное. Эти вибраторы используются для толстых слоев бетона, смесей, заливаемых в сложные формы. Глубинный вибратор имеет гибкий вал, позволяющий удобно обрабатывать бетон в труднодоступных местах. Наконечник погружается на достаточную глубину для качественной обработки всего объема смеси. С их помощью бетон уплотняется от одного конца конструкции до другого. Рабочий наконечник погружается вертикально или немного наклонно, затем медленно извлекается и погружается снова. Чтобы уплотнить смесь еще лучше, его поднимают и опускают (5-10 см.) внутри слоя. Особенно важно уплотнять бетон в местах с арматурой, у стенок и в углах. Вибрацию останавливают, когда бетон уплотнился достаточно: останавливается осадка смеси, появляется цементное молоко на поверхности.

- Поверхностные вибраторы используются для уплотнения больших поверхностей бетонных конструкций, например, оснований для полов или покрытий дорог. Они размещаются прямо на залитом бетоне и перемещаются по его поверхности для уплотнения. Работа на одной позиции длится примерно 60 секунд, и требует большого опыта и умения от рабочих. Поверхностные вибраторы могут иметь разный диаметр воздействия и мощность.

- Внешний способ. Для прикрепления вибратора с внешней стороны используются болты, зажимы или другие крепежные устройства. Этот тип вибраторов применяется для уплотнения бетона при заливке тонких вертикальных или наклонных конструкций. При заливке бетоном внешний вибратор передает колебания через опалубку и уплотняет бетон.

Поддержание последовательности выполнения технологических операций по заливке бетона обеспечивает необходимые прочностные качества бетонным сооружениям и изделиям. Применение современного и производительного строительного оборудования, такого как бетоносмесители, системы дозирования цемента, инертных материалов, воды, химических добавок и высококачественных строительных материалов, оказывает большое влияние на технические параметры бетонных смесей. Благодаря этим мерам бетонные конструкции обретают необходимую надежность, долговечность и безопасность.

- Заводы по производству бетона

- Бетоносмесители с принудительным действием

- Дозаторы для цемента

- Дозировочные отделения

- Шнековые питатели

- Склады для цемента

- Узлы для бетонного раствора (смесительные блоки)

- Автоматические линии по производству гофрокартона

- Станки

- Ассортимент продукции БИГ-БЭГОВ

- Прочее оборудование для строительства

- Спектр специальной техники

- Разнообразные изделия из металла

- Запасные части для бетоносмесителей

- Пункт обслуживания техники

- Грили для приготовления пищи на открытом воздухе

- Термические устройства для бани и сауны

- Изготовление продукции по индивидуальным эскизам клиентов

- Капитальный ремонт строительной и дорожной техники

- Услуги по грузоперевозкам