Монтаж оборудования на фундамент требует тщательной подготовки и учета ряда факторов, включая характеристики самого оборудования и условия эксплуатации. Важно правильно подготовить основание — фундамент должен быть прочным, ровным и соответствовать весу устанавливаемого агрегата, чтобы избежать деформаций и дальнейших поломок.

Кроме того, необходимо учитывать уровень вибраций, которые может создавать оборудование, и применять специальные демпферы или антивибрационные основания, чтобы снизить негативное воздействие на конструкцию. Правильный монтаж способствует не только долговечности оборудования, но и повышению его эксплуатационных характеристик.

Установка, монтаж, выверка и закрепление оборудования на фундаментах

Монтаж, выравнивание и крепление механизмов, машин или их станин, рам и других основных корпусных деталей на фундаментах являются ключевыми работами, от качества которых в значительной мере зависит дальнейшая эффективность реализованного технологического оборудования. Затраты труда, связанные с установкой оборудования в проектное положение на фундаментах, могут составлять до 50 % от всех трудозатрат на его монтаж.

Процесс установки оборудования включает подготовку фундаментов и опорных конструкций к монтажу; установку, выравнивание, подливку и финальное крепление механизмов, машин или их основных корпусных элементов. Особенности выполнения отдельных этапов зависят от назначения устанавливаемого оборудования, его конструкции, требований к точности монтажа, методов крепления и установки, а также типа несущих строительных конструкций и фундаментов.

Установка оборудования производится на элементы несущих строительных конструкций, которые делятся на фундаменты (перекрытия, полы для промышленных нужд) и опорные металлические конструкции.

Фундаменты различают: по конструкции (ленточные, рамные, сплошные и массивные; материалу (бетонные, железобетонные, бутовые и др.); способу изготовления (сборные, сборно-монолитные и монолитные).

Ленточные фундаменты используются для установки машин, роликовых конвейеров, автоматизированных линий и станков для обработки металлов.

Рамные фундаменты представляют собой жесткую конструкцию, где стойки резко фиксируются в специальных углублениях опорной плиты. Горизонтальные части рамы формируют платформу, на которую устанавливается техника. Сплошные фундаменты (под всей площадью здания или производственного помещения) делятся на плитные и коробчатые. Эти фундаменты создают под насосами, вентиляторами, универсальными металлорежущими станками, небольшими компрессорами и аналогичными типами оборудования.

Массивные фундаменты — это бетонный или железобетонный массив (соответствующий габаритным размерам и очертанию машины), в котором предусмотрены отверстия и выемки для размещения и крепления частей машины, а также для ее обслуживания в процессе эксплуатации. Наиболее распространены массивные фундаменты бесподвального типа, сооружаемые для машин, устанавливаемых на отметке чистого пола первого этажа здания. Сложные фундаменты сооружают для установки прокатных станов и другого тяжелого оборудования. Такие фундаменты имеют систему технологических подвалов и маслоподвалов.

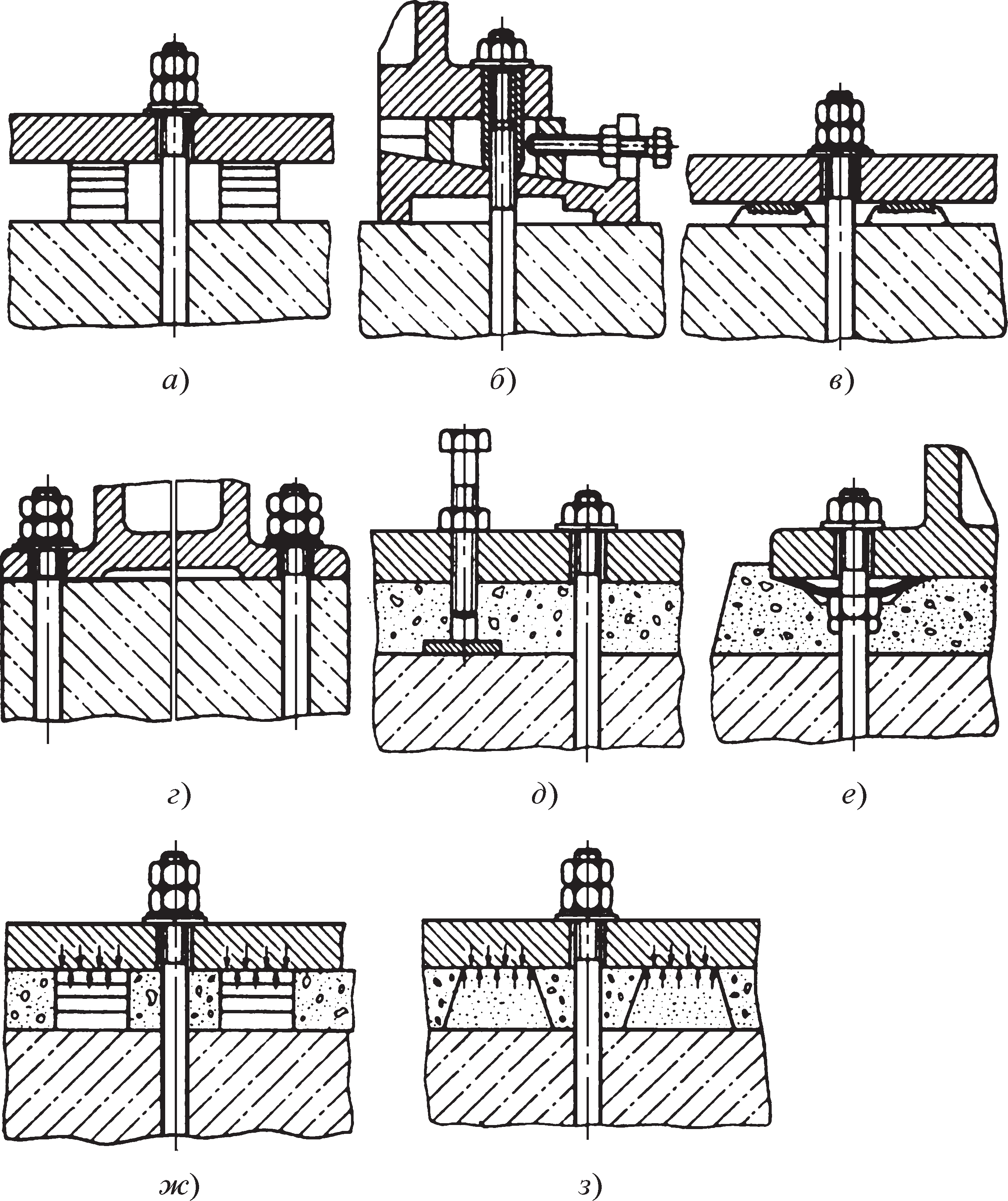

Установку машин и оборудования можно классифицировать по типу их соединения с фундаментом (с креплением, без него и с использованием виброизоляции), а также по конструкции стыка между корпусной деталью и фундаментом. Такое соединение может осуществляться через местное опирание на прокладки, специальные опорные башмаки, бетонные опоры или непосредственно на фундамент; полное опирание на бетонную подливку, слой виброизоляции или непосредственно на фундамент; и смешанное опирание на опорные элементы, подлежащие регулировке, а также на подливку, которая выполняется после завершения установки оборудования (рис. 1).

Рис. 1. Основные виды соединения между корпусной деталью и фундаментом: с локальным опиранием на пакеты подкладок (а), на опорные башмаки (б), на бетонные опоры (в) и непосредственно на фундамент (г); с сплошным опиранием на бетонную подливку с временной установкой, позволяющей выверить на отжимных винтах (д) и на установочных гайках (е); с комбинированным опиранием на подливку и опорные элементы (ж и з)

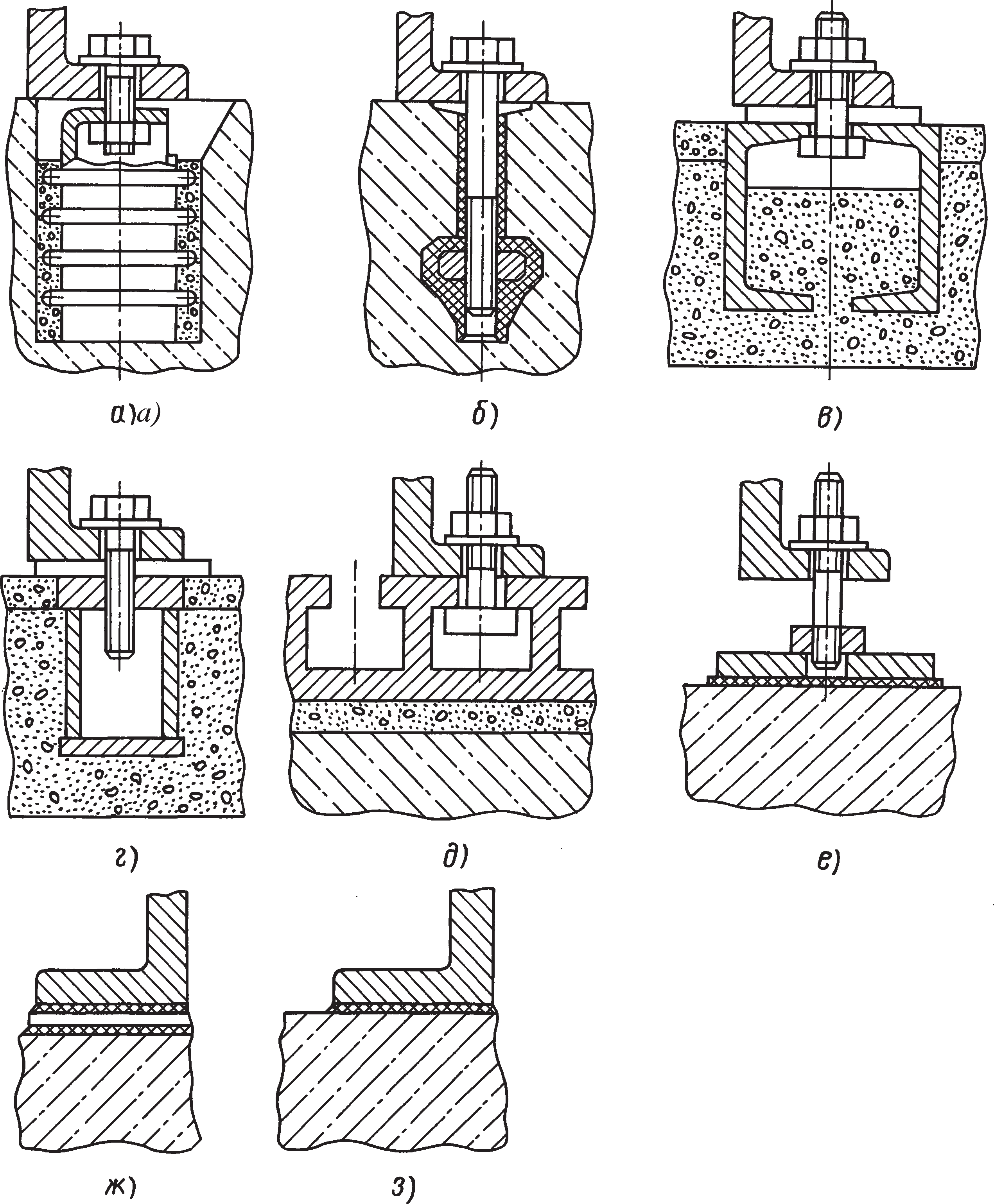

Рис. 2. Методы установки оборудования: а и б — на специальные закладные элементы; в и г — на лаги; д — на силовой пол; е — с помощью клеевого соединения крепежного узла; ж — с использованием вибропоглощающей прокладки для приклеивания опорной поверхности; з — непосредственное приклеивание опорной поверхности

С местным опиранием устанавливают машины и механизмы, требующие частой регулировки положения и перестановок. Со сплошным опиранием на бетонную подливку устанавливают машины и механизмы, требующие повышенной надежности и жесткости закрепления; со смешанным опиранием — оборудование, нуждающееся в окончательном закреплении до подливки, например вертикальные аппараты. В этом случае работоспособность соединения понижается, так как подкладки имеют большую податливость, а подливка работает только в сжатой зоне стыка.

Способы закрепления. В большинстве случаев закрепление промышленного оборудования осуществляют с помощью фундаментных болтов (см. гл. 4). Иногда применяют крепление обычными болтами или шпильками к закладным деталям различной конструкции. К лагам или силовым полам крепят часто переставляемое оборудование. Порой простое малонагруженное оборудование с опорными частями, выполненными из

сварных металлоконструкций, закрепляют путем их заливки в бетон. При установке легкого оборудования на фундаменты или полы с химически стойкими покрытиями применяют приклеивание эпоксидными составами специальных крепежных узлов или непосредственно опорной поверхности корпусных деталей (рис. 2).

В некоторых случаях применяют сочетания различных способов закрепления, например упоры в прокатных станов крепят заливкой их опорной части в бетон и фундаментными болтами. Встречаются виды оборудования, стабильность положения которого при эксплуатации обеспечивается его массой.

2. Выверка и регулирование положения оборудования

Выверка представляет собой процедуру установки оборудования в заданное проектное положение, которая осуществляется с использованием специальных опорных элементов, центровочных устройств и подъемных механизмов. В ходе данной процедуры проводятся регулярные измерения и осуществляется контроль отклонений параметров размещения оборудования от проектных значений.

Средства и технологию измерения и контроля выбирают в зависимости от заданных допускаемых отклонений. При этом применяют средства измерений и методы контроля точности, рассмотренные в гл. 5 и 7.

Оборудование выверяют в плане, по высоте и горизонтали (вертикали), а также относительно ранее установленного оборудования с контролем отклонений от соосности, перпендикулярности и параллельности в зависимости от требований технической документации завода-изготовителя и проекта производства работ.

Предварительную выверку в плане осуществляют путем совмещения отверстий в опорной части оборудования с ранее установленными фундаментными болтами. При отсутствии заранее установленных фундаментных болтов оборудование ориентируют путем совмещения его осей, заданных разметочными рисками, с монтажными осями или осями фундамента, заданными натянутыми струнами, отвесами или визирными осями оптических приборов. Отдельные виды оборудования ориентируют относительно ранее установленного оборудования. При этом проверяют совмещение отверстий под болты в станинах с колодцами или скважинами в фундаментах.

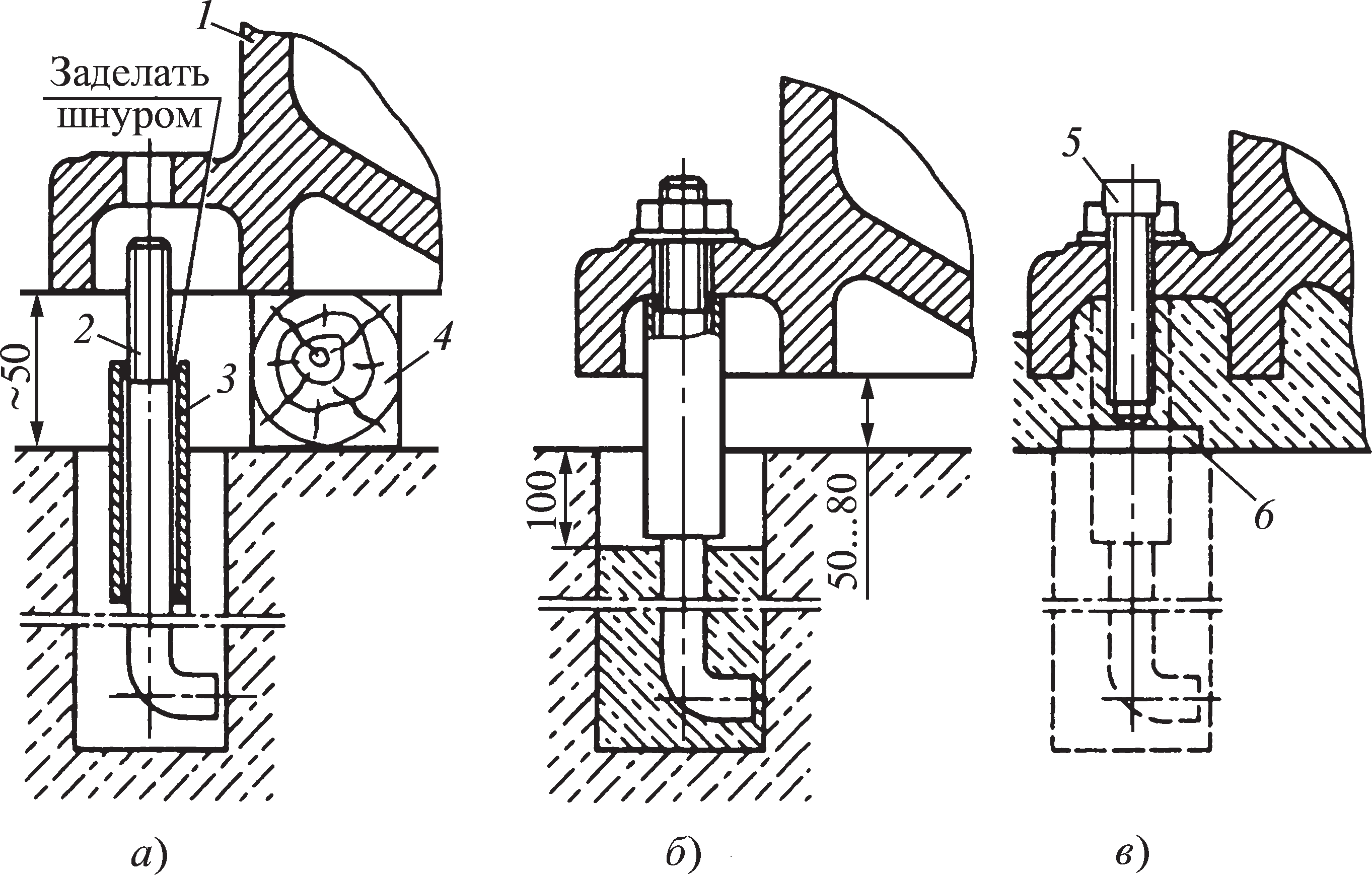

После предварительной установки оборудования и выверки в плане изогнутые болты монтируют в колодцах, оставленных при бетонировании фундамента. Корпусную деталь 1 опускают на уложенные брусья 4 так, чтобы совпадали центры отверстий под фундаментные болты 2 и центры колодцев (рис. 3, а).

В процессе установки машин, подверженных динамическим нагрузкам, фундаментные болты 2 на верхней части стержня изолируются от контакта с бетоном при помощи защитных трубок 3. Концы этих болтов 2 вставляются в отверстия корпусной детали 1 и фиксируются гайками (см. рис. 3, б). Установленные болты заливаются бетоном на 3/4 глубины колодца, но не менее чем на 100 мм ниже уровня фундамента, используя мелкозернистый заполнитель проектной марки не ниже 200.

Окончательную выверку в плане и по высоте и предварительное закрепление оборудования осуществляют после твердения бетона, затем полностью заливают колодцы и проводят подливку оборудования. При наличии в корпусной детали регулировочных винтов 5 перед удалением брусьев 4 под ними размещают опорные подкладки 6 (рис. 3, в). Окончательную затяжку болтов, установленных в колодцах, проводят так же, как и для других болтов, после твердения бетона подливки.

Рис. 3. Схемы установки изогнутых болтов: а — в колодце; б — подвеска на гайке и заливка бетонной смесью; в — выверка и закрепление оборудования затяжкой гаек

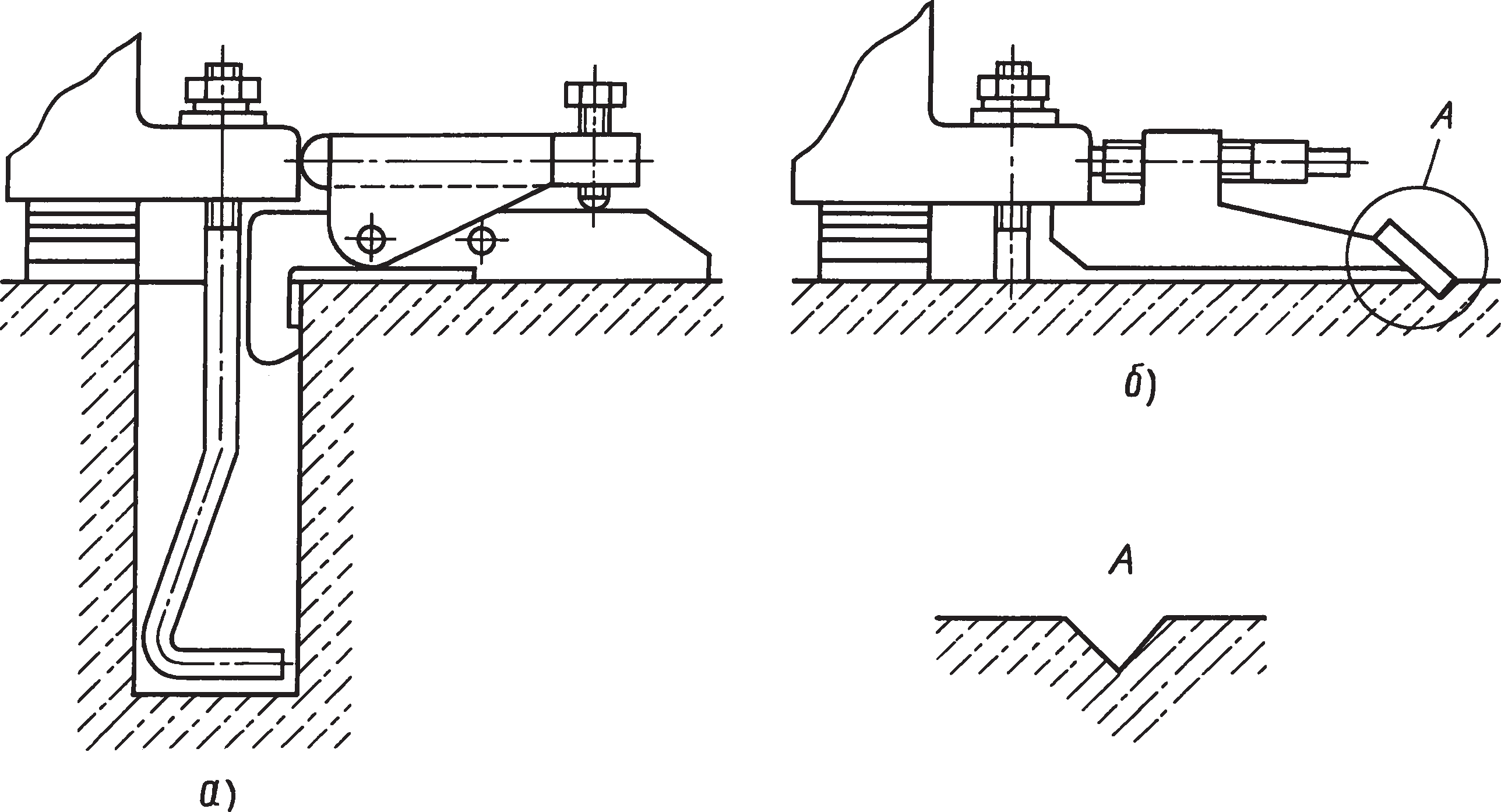

При окончательной выверке в плане оборудование вводят в проектное положение относительно монтажных, контрольных или главных осей путем перемещения оборудования грузоподъемными механизмами, домкратами или монтажными приспособлениями (рис. 4) с проверкой положения относительно ранее выверенного смежного оборудования.

Положение оборудования при выверке в плане контролируют струнным и струнно-оптическим методами, боковым нивелированием теодолитами, створными методами, способами прямого контроля линейных размеров, а также с помощью специальных инструментов, приборов, шаблонов, центровочных и других приспособлений, обеспечивающих измерение и контроль отклонений от перпендикулярности, параллельности или соосности баз.

Проверка высоты оборудования выполняется относительно рабочих реперов или ранее установленных машин, с которыми это оборудование связано кинематически или технологически, после чего производится последующая верификация по реперу.

При выверке оборудования контрольными базами служат: специальные площадки, изготовленные на корпусных деталях; исполнительные поверхности оборудования (валов, полумуфт, направляющих и т.п.); установочные (опорные) поверхности, а также свободные поверхности корпусных деталей или опорных частей.

Точность выверки оборудования по высоте контролируют геометрическим или тригонометрическим нивелированием гидростатическими методами, косвенными способами контроля линейных размеров от промежуточной базы до репера или ранее установленного оборудования, а также микронивелированием с применением поверочных линеек и уровня.

Выверку оборудования по горизонтали (вертикали) выполняют с использованием уровней, нивелиров, отвесов и теодолитов.

Рис. 4. Приспособления для выверки оборудования в плане: а — рычажно-винтовые; б — с упорным винтом

Во время укладки на основание порой осуществляется контроль за искажениями формы рабочих и соединительных поверхностей оборудования, деформация которых может возникнуть под влиянием остаточных напряжений, нагрузок при монтаже и процессов старения.

Операцию по исправлению формы поверхностей оборудования и конструкций называют рихтовкой. Иногда таким способом устраняют отклонения формы в виде вогнутой или выпуклой поверхности, полученные при заводском изготовлении оборудования. Особенности регулирования положения оборудования при выверке зависят от способов его опирания и закрепления на фундаментах.

Конструкцию опорных элементов выбирают с учетом используемых методов достижения требуемой точности установки оборудования и данных сравнительной оценки способов установки оборудования (табл. 1).

Регулирование положения оборудования, устанавливаемого со сплошным опиранием на подливку. Опорные элементы, применяемые для установки такого оборудования, служат только для его выверки, а эксплуатационные нагрузки воспринимает подливка. Несмотря на то что выверочные опорные элементы могут оставаться под оборудованием в процессе эксплуатации, такой способ установки получил название бесподкладочного монтажа. При этом соединение оборудование — фундамент отличается высокой виброустойчивостью, повышенной жесткостью и прочностью. Установка и выверка оборудования таким способом характеризуется повышенной производительностью и позволяет получать экономию металла до 2 % от массы монтируемого оборудования.

В качестве опорных элементов при выверке оборудования, устанавливаемого со сплошным опиранием на подливку, применяют: отжимные регулировочные винты; установочные гайки фундаментных болтов; инвентарные домкраты; бетонные опоры; пакеты облегченных металлических подкладок.

Таблица 1. Сравнительный анализ методов установки техники

Если в опорной части оборудования конструкторской документацией не предусмотрены отжимные регулировочные винты, тип и число опорных элементов принимают в соответствии с технологической картой, проектом производства работ (ППР) или инструкцией на монтаж. Опорные элементы необходимо размещать на возможно близком расстоянии от фундаментных болтов. Как правило, их располагают в местах нахождения ребер жесткости или перегородок в опорной части оборудования. При неравномерном распределении давления от массы оборудования на установочную поверхность опорные элементы устанавливают в местах действия наибольших нагрузок.

Число опорных элементов должно быть минимальным при соблюдении следующих условий: а) обеспечения устойчивого положения оборудования в процессе предварительного закрепления и подливки; б) исключения прогибов опорных частей под действием массы оборудования и сил предварительной затяжки фундаментных болтов.

При рихтовке корпусных деталей оборудования в качестве опорных элементов используют пакеты подкладок, клиновые или другие домкраты, располагая их в местах наибольших отклонений от плоскостности или прямолинейности.

Суммарная грузоподъемность опорных элементов должна превышать массу выверяемого узла оборудования не менее чем в 2 раза или соответствовать указанной в ППР.

Минимально разрешенная площадь контакта опорных элементов с фундаментами (см 2 )

S = 0,015 M + 6 nF ,

где n — число фундаментных болтов, предварительно затягиваемых при выверке; F — расчетная площадь поперечного сечения фундаментного болта (см2), принимаемая по табл. 2.

Регулирование положения оборудования с помощью отжимных регулировочных винтов (табл. 3). Опорные пластины размещают на фундаментах в соответствии с расположением отжимных регулировочных винтов в опорной части оборудования. Места размещения опорных пластин на фундаментах выравнивают с отклонением не более 10 мм на 1 м.

Таблица 2. Расчетные площади поперечного сечения фундаментных болтов по резьбе

Таблица 3. Регулировочные винты для отжима

При опускании оборудования на фундаменты отжимные регулировочные винты должны выступать ниже установочной поверхности оборудования на одинаковую величину в пределах 10…30 мм.

Положение оборудования по высоте и горизонтали (вертикали) регулируют поочередно всеми отжимными винтами, не допуская в процессе выверки отклонения оборудования от горизонтальности (вертикальности) более чем 3 мм на 1 м. После завершения выверки плотность прилегания регулировочных винтов к опорным пластинам проверяют щупом толщиной 0,1 мм, а положение винтов фиксируют контргайками.

Перед окончательной затяжкой фундаментных болтов регулировочные винты должны быть вывернуты на два-три оборота. Неоднократно используемые винты выворачивают полностью. Оставшиеся отверстия во избежание попадания масла и других разъедающих бетон веществ заглушают резьбовыми пробками или заливают цементным раствором, поверхность которого покрывают маслостойкой краской.

Регулирование положения оборудования на установочных гайках. Для выверки оборудования с помощью соответствующих гаек используют заранее установленные фундаментные болты, которые должны иметь удлиненную (до шести диаметров) резьбу, что предусматривается при их изготовлении.

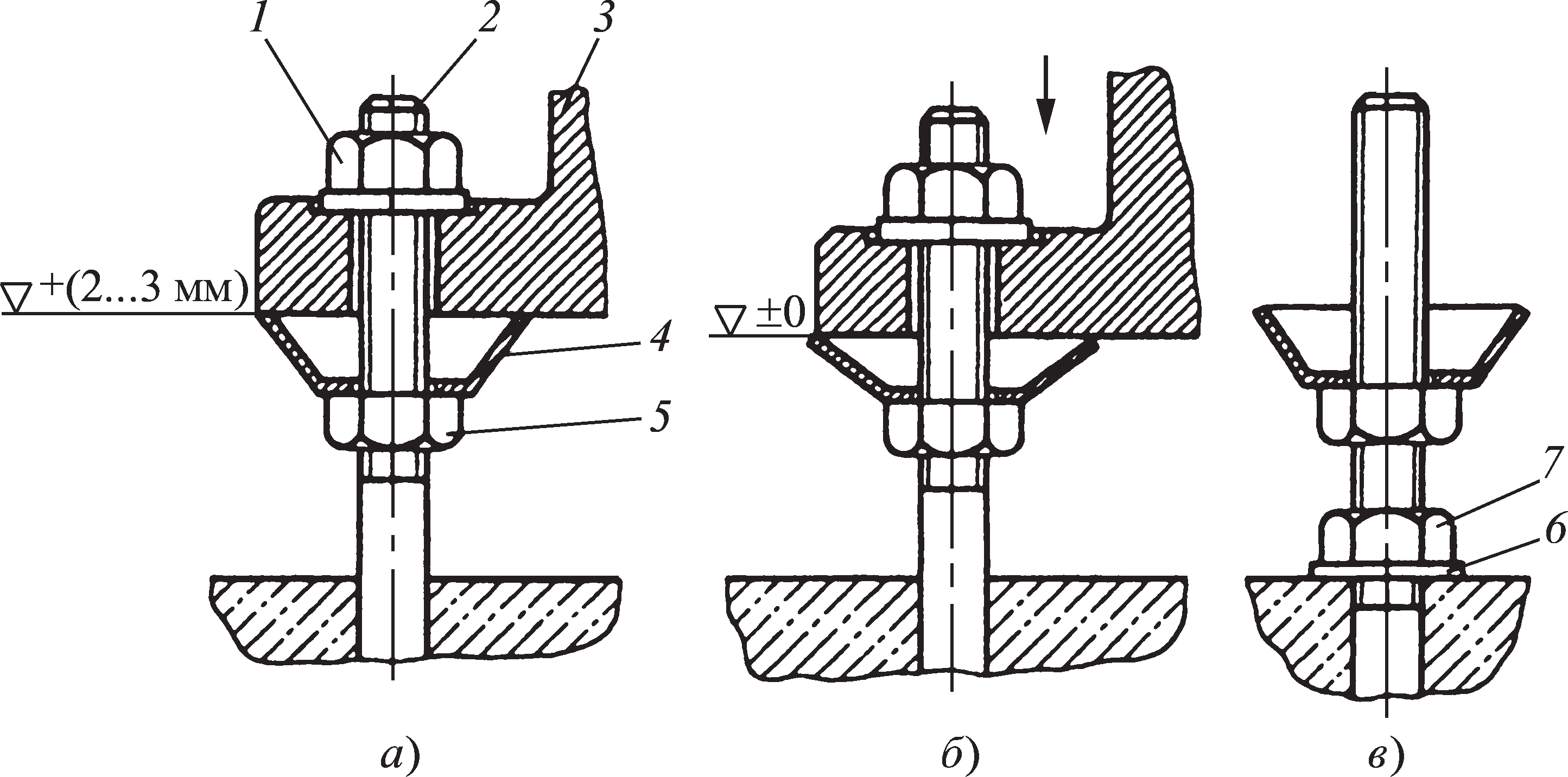

Для выравнивания оборудования используются установочные гайки, которые соединяются с упругими элементами, представленными тарельчатыми стальными, плоскими резиновыми или пластиковыми шайбами. Установочные гайки 5 (см. рис. 5) с упругими шайбами 4 подготавливаются к установке на болты 2 таким образом, чтобы верхний край шайбы находился на 2…3 мм выше проектной отметки опоры оборудования 3. После того как оборудование установлено на шайбы, производится его окончательная регулировка при помощи затяжки крепежных гаек 1, что приводит к деформации шайб. Для более точного выравнивания можно регулировать положение установочных гаек 5, при этом крепежные гайки 1 следует предварительно отвинтить. Если применяются съемные фундаментные болты и болты с цангами, для их фиксации дополнительно устанавливают гайки 7 с шайбами 6.

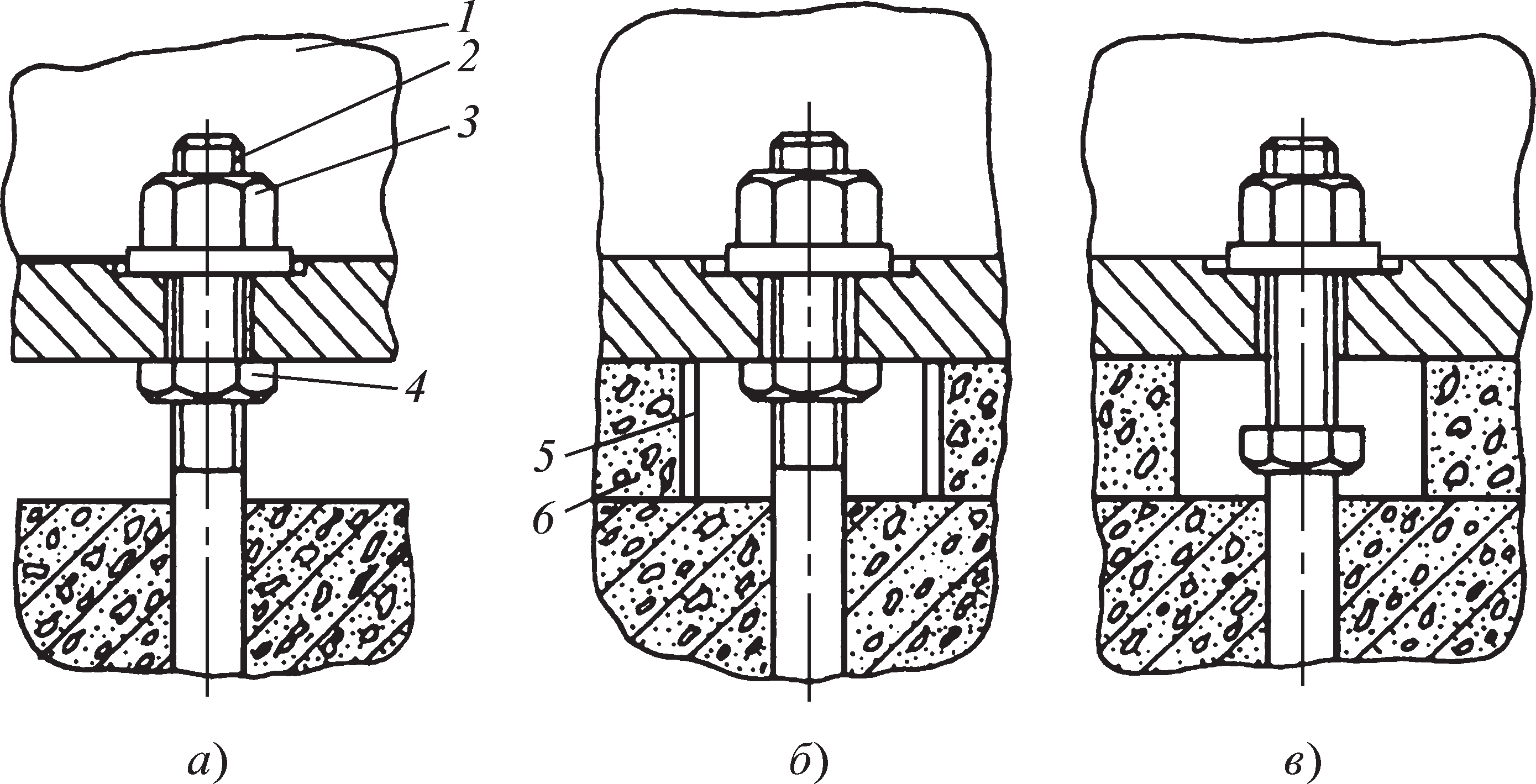

Для выверки можно также использовать установочные гайки без упругих элементов с регулированием положения оборудования на фундаментных болтах 2 по высоте (рис. 6). Перед подливкой установочной гайки 4 выгораживают опалубкой 5. После твердения подливки 6 (через 2…3 сут после подливки) опалубку 5 снимают, а оборудование 1 закрепляют затяжкой крепежных гаек 3. Перед окончательной затяжкой фундаментных болтов установочные гайки опускают на 3…4 мм. Оставшиеся ниши заполняют составом, используемым для подливки.

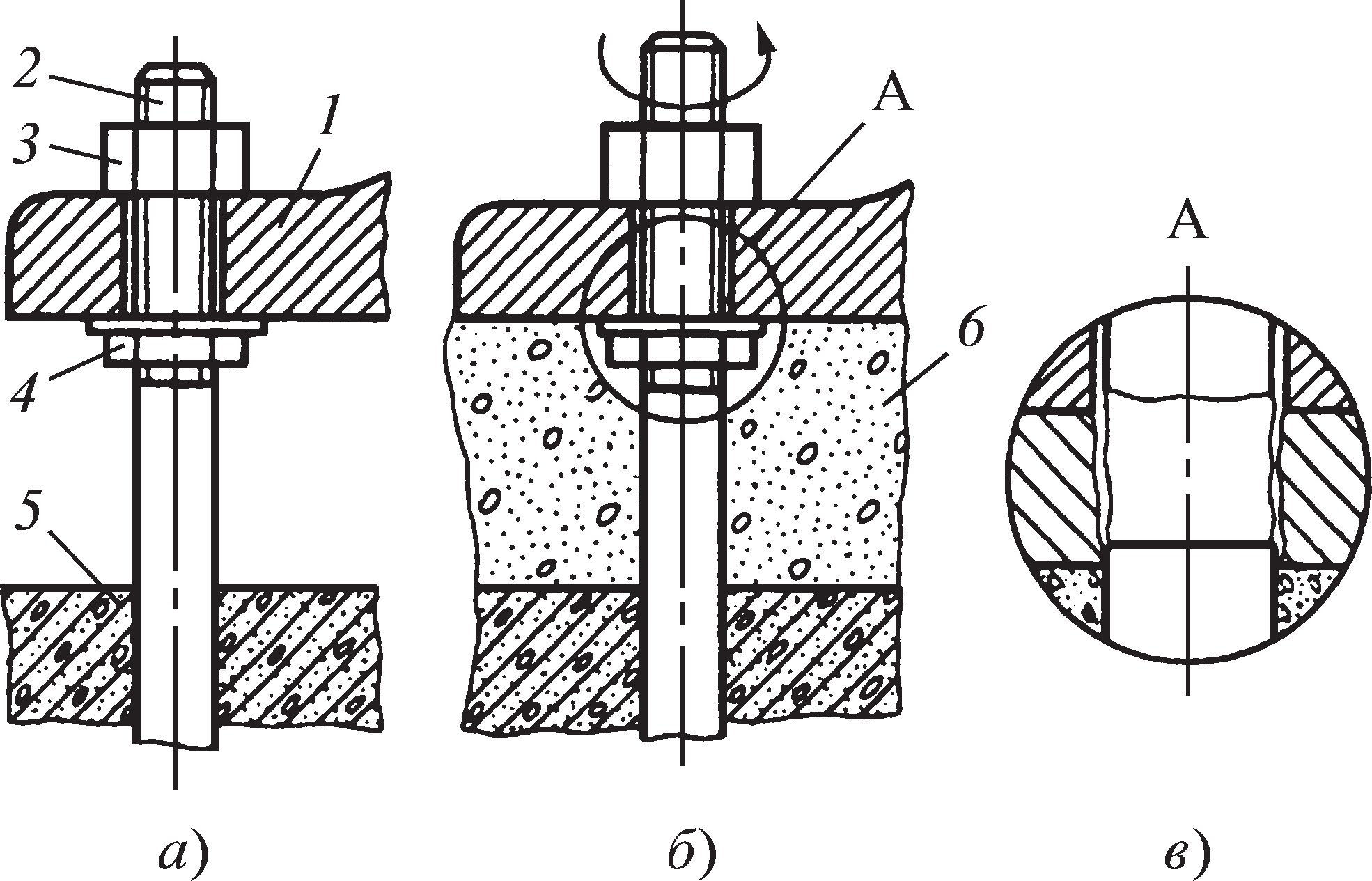

Необходимость применения опалубки исключается при использовании гаек, срезающихся при окончательной затяжке фундаментных болтов (рис. 7). Такие гайки должны выдерживать нагрузку от оборудования и сил предварительного закрепления, но разрушаться или деформироваться при окончательной затяжке фундаментных болтов. В качестве ослабленных установочных гаек рекомендуются гайки из менее прочного, чем у крепежных гаек, материала, стандартные гайки с уменьшенной на 50…70 % высотой, а также гайки, ослабленные путем расточки их до диаметра, соответствующего внутреннему диаметру резьбы, гайки с проточками или резьбой неполного профиля. В этом случае после выверки оборудования и его подливки при окончательной затяжке фундаментных болтов происходит срез или смятие резьбы установочных гаек, что сопровождается скачкообразным падением силы затяжки, а затем постепенным увеличением силы до заданного значения.

Рис. 5. Схемы регулирования положения оборудования на установочных гайках с упругим элементом: а — установка оборудования с завышением на 2…3 мм; б — регулирование положения оборудования затяжкой гайки; в — установка дополнительной гайки при использовании съемных болтов или болтов с цангами

Рис. 6. Схемы регулирования положения оборудования на установочных гайках без упругого элемента: а — установка в проектное положение; б — подливка оборудования; в — отвинчивание установочной гайки перед закреплением

Настройка положения оборудования при помощи инвентарных домкратов. Для корректировки с использованием данного метода применяются домкраты, размеры которых позволяют устанавливать их в промежутке между оборудованием и фундаментом, то есть в диапазоне 50…80 мм (см. рис. 3, б и рис. 16). К этому типу домкратов относятся винтовые опоры (табл.

4), малогабаритные винтовые домкраты (табл.5), регулируемые клиновые подкладки (табл. 6), опорные башмаки (табл. 7), некоторые виды гидравлических (табл. 8) и пневматических домкратов (табл. 9).

Рис. 7. Схемы регулирования положения оборудования на ослабленных установочных гайках: а — установка в проектное положение по высоте и горизонтали; б — подливка и последующее закрепление; 1 — оборудование; 2 — фундаментный болт; 3 — крепежная гайка; 4 — специальная установочная гайка; 5 — фундамент; 6 — подливка

Эластичный пневматический домкрат является исполнительным органом пневмосиловой оснастки и представляет собой многослойную полую эластомерную (резинокордную) оболочку подушечного типа, армированную металлическим тросиком и снабженную металлическим штуцером (см. табл. 9).

Домкраты, размещенные на подготовленных фундаментах, регулируют по высоте на проектный уровень с помощью нивелира и рейки с точностью до ±1,0 мм. Затем оборудование опускают на домкраты и окончательно регулируют его положение.

Перед проведением подливки инвентарные домкраты обрамляются опалубкой. Опалубка и домкраты убираются через 2-3 дня после подливки. Оставшиеся пустоты заполняются раствором, применяемым при подливке.

Удобство при выверке оборудования обеспечивают специальные домкраты с лапой. Такие домкраты не требуют выгораживания опалубкой, так как легко извлекаются из бетона подливки.

Установка оборудования на бетонных опорах. На бетонных опорах устанавливают оборудование, поверхность основания которого может выполнять функции установочной базы, а погрешности изготовления последней значительно меньше допускаемых отклонений расположения оборудования по высоте. Суммарные погрешности изготовления поверхности бетонных опор и установочной поверхности оборудования (включая отклонения формы) не должны превышать допускаемых отклонений положения оборудования по высоте и горизонтали.

Бетонные опоры представляют собой местные возвышения на поверхности фундамента, изготовляемые перед установкой оборудования.

Таблица 4. Винтовые опоры

Способы выверки и установка оборудования на фундаменте

Монтаж, фиксация и настройка оборудования на основе фундамента представляют собой ключевые процессы, которые непосредственно влияют на эффективность и устойчивость работы технологических систем. Обычно установка, заливка и фиксация механизмов осуществляются обычными монтажниками, тогда как для выверки привлекаются исключительно опытные профессионалы в области инженерной геодезии и промышленной метрологии.

ООО Фирма «ЮСТАС» готова предоставить заказчику именно таких специалистов. Наши геодезисты проконтролируют строительство опорной плиты, наметят монтажные оси, проследят за положением оборудования на фундаменте и внесут предложения по корректировке. После завершения выверки проводят контрольную съемку, предваряющую окончательное закрепление на фундаменте рамы или корпусной детали механизма.

На какие фундаменты можно установить оборудование

Стандартные металлорежущие станки крепят к полу цеха или опорным металлоконструкциям. Прессам, гильотинам, крупногабаритным станкам и обрабатывающим линиям нужен персональный фундамент. Кроме того, индивидуальное основание готовят для высокоточных станков и обрабатывающих линий. В качестве такового выступают три разновидности фундаментов.

- Ленточные конструкции — их заливают в траншею, используя съемную или несъемную опалубку, или собирают из отдельных блоков. Лента подходит для конвейеров, обрабатывающих линий, металлорежущих станков малой и средней мощности.

- Рамные конструкции — их собирают из балок, поперечин, стоек и лаг, формируя из этих деталей металлический или железобетонный ростверк. Рама располагается над полом, опираясь на стойки. Опорная конструкция этого типа используется при монтаже легкого оборудования.

- Сплошные конструкции — их заливают на отдельном участке или по всей площади цеха. Они обеспечивают местное опирание на фундамент множества металлорежущих станков, компрессоров или вентиляторов.

- Массивные опорные конструкции бесподвального типа — на таком основании монтируют тяжелое оборудование, в теле фундамента предусматривают технологические ниши и сквозные каналы для инженерных коммуникаций. Пята массивной конструкции контактирует с грунтом (или песчано-гравийной подсыпкой, увеличивающей опорную способность).

- монтаж с опорой на пакетные подкладки — эта технология уменьшает площадь опирания, увеличивая нагрузку на опору, но позволяет регулировать наклон станины с предельной точностью;

- установка на башмаки — этот способ допускает возможность перемещения станины и ускоряет монтаж оборудования;

- монтаж на бетонные выступы (местные опорные элементы) или на фундамент — такая схема ускоряет процесс перестановки агрегатов, линий и станков;

- сплошной монтаж на бетонную подливку — при этой технологии гарантируется максимально надежная фиксация;

- смешанный монтаж на подливку и опорные элементы — этот способ облегчает позиционирование станины и обеспечивает приемлемую надежность крепления.

При строительстве любой опорной конструкции Фирма «ЮСТАС» обеспечивает исполнительную съемку котлована, вынос осей и границ в натуру, геодезическое сопровождение объекта на каждом монтажном горизонте и контроль кренов.

Способы установки оборудования на опорную конструкцию

В строительном деле существует несколько технологий установки станков и производственных линий на опорные поверхности. Технологическая подоплека процесса монтажа такого оборудования зависит от характера связи станины или рамы с фундаментом и конструкцией стыка. По первому признаку существуют технологии установки с креплением (на фундаментные болты или анкеры), без крепежа и монтаж с вибрационной изоляцией.

Второй аспект — характеристики конструкции соединения — привели к появлению еще более широкого спектра. В соответствии с этим критерием можно выделить такие технологии:

Геодезисты фирмы «ЮСТАС» могут обеспечить правильную установку, крепление и выверку оборудования на фундаменте.

Способы закрепления станины или рамы на фундаменте

В большинстве случаев при монтаже используются фундаментные болты или шпильки, заложенные при заливке монолита. Такое крепление организуют в случае, когда установка предполагает сплошное опирание станины или рамы, рассчитанное на максимальную нагрузку. Если монтируется малонагруженный агрегат, адаптированный под местное опирание, то в качестве крепежа можно использовать обычные анкерные болты или винты. Аналогичным образом крепят мобильное оборудование.

Легкие станины, рамы и корпуса фиксируют на клей, используя эпоксидные составы с высокой прочностью, адгезией и эластичностью. Однако такой способ монтажа возможен только при высокой химической стойкости опорной поверхности. Во время клеевого монтажа скрепляющий состав наносят как на отдельные лапы, так и на все дно станины.

Действительно тяжелые машины можно установить без крепления. Они остаются на месте из-за огромной силы трения, спровоцированной шероховатостью поверхности фундамента и дна станины, умноженной на колоссальный вес агрегата.

Способ выверки положения оборудования при сплошном и местном опирании

Выверка — это процесс установки оборудования в соответствии с проектными требованиями. Способы выверки станков и обрабатывающих линий зависят от методов крепления и установки агрегатов, а также от типа опоры. Эта операция выполняется с применением выверочных опор, устройств для центровки и подъемных систем. В ходе выверки специалисты контролируют позицию базовых элементов (таких как корпуса, плиты, рамы и станины) при помощи геодезических и метрологических инструментов. Во время измерений инженеры сопоставляют фактическое положение с проектной документацией и предоставляют рекомендации для устранения выявленных отклонений.

Монтируемое оборудование выверяется по горизонтали, вертикали и высоте. При съемке положения базового элемента фиксируются отклонения от соосности, параллельности и перпендикулярности. Чаще всего выверку начинают с предварительного этапа. В финале делают выверку по высоте. Но процедура зависит от типа оборудования, поэтому поэтапная выверка не имеет стандартной последовательности действий.

Без этих операций невозможно контролировать траекторию продукции относительно плоскости пола в цехе и другого оборудования. Для этого во время проверочных работ сравнивают продольные и поперечные оси базовых деталей с главными линиями несущих элементов здания цеха. К таким элементам относится строительная колонна, стена, балка и прочие архитектурные детали под нагрузкой.

Как проводят предварительную выверку при местном и сплошном опирании

Предварительные работы предполагают совмещение отверстий в лапах или плитах опорной части с выпусками из фундамента. Если технология крепления не предполагает выпусков, то монтажники ориентируются по осевым линиям оборудования, совмещая метки на станине и раме с монтажными рисками на фундаменте. В качестве маркеров используют натянутые струны или местные возвышения, указывающие на посадочное место. Кроме того, предварительную сверку положения станины или фундамента можно выполнить по уже установленным станкам и линиям, опираясь на расстояния от крепежных болтов и шпилек.

После завершения предварительного этапа нужно зафиксировать крепежные болты в монтажных колодцах, устроенных при бетонировании пола или фундамента. Для этого базовую деталь ставят на монтажную оснастку, совмещая крепежные отверстия с колодцами. На болты навинчивают гайки и опускают в колодцы, сквозь монтажные отверстия в лапах или плитах. После этого в колодец заливают бетон, заполняя его на 3/4 от первоначальной глубины. Однако расстояние от зеркала заливки до края колодца не может быть менее 100 миллиметров.

Как проводят окончательную выверку оборудования на фундаменте

К последнему этапу проверочных работ переходят после того, как бетон в колодце достигнет необходимой прочности. После того как заливка достигнет проектных характеристик, в свободные участки выемки помещают бетон. Он также используется для подливки под основную деталь в области опоры. Прежде чем это сделать, монтажники заменяют опорную арматуру на калибровочные подкладки и проводят заключительную затяжку болтов.

Финальная выверка выполняется на этапе установки калибрующих прокладок и подливки под базовую деталь. Монтажники сверяют положение контрольных и главных осевых линий, вынесенных в натуру геодезистами фирмы. Для перемещения станка или участка обрабатывающей линии используют подъемное оборудование и домкраты. Исполнительную съемку оборудования выполняют с помощью нивелиров, теодолитов, тахеометров, лазерных трекеров, уровней и сканеров. Конечный выбор делают в пользу оптимальной технологии для конкретного случая, опираясь на ТЗ и проектную документацию.

Сверка по высоте выполняется по реперам, установленным на стенах, монтажных колоннах, соседнем оборудовании. Базой для реперов служат элементы корпуса, полумуфты и валы (в этом случае можно уточнить соосность машин), опорные или любые свободные поверхности. Планово-высотное положение определяется напрямую или косвенными методами.

Горизонталь и вертикаль базовой поверхности проверяют с помощью лазерных уровней и нивелиров. Важно этот параметр контролировать и в процессе эксплуатации, так как отклонения от вертикали и горизонтали появляются из-за старения фундамента и под действием эксплуатационной нагрузки.