Узнайте эффективные способы защиты древесины от прилипания бетона и продлите срок службы вашей опалубки

Советы по выбору подходящих смазок и обработке поверхности для идеального результата

Для того чтобы предотвратить прилипание бетона к деревянной опалубке, рекомендуется обработать её специальным антипригарным средством, таким как масло для опалубки или специальная антиадгезионная пленка.

Эти материалы создадут защитный слой между деревом и бетоном, предотвращая прилипание и облегчая последующее извлечение опалубки после заливки бетона.

- Используйте специальные антиадгезионные масла или воски, которые наносятся на поверхность опалубки и обеспечивают легкое освобождение бетона после заливки.

- Применяйте адгезионные составы — специальные химические растворы, которые создают защитный слой между поверхностью опалубки и бетоном, что предотвращает прилипание.

- Покройте деревянную опалубку пленкой из полиэтилена или специальными антиадгезионными мембранами, которые также помогут избежать прилипания бетона к поверхности.

- Не забудьте тщательно подготовить и обработать опалубку перед заливкой — подрежьте излишки дерева, зашкурите поверхность и удалите пыль и грязь.

- Следите за качеством использованных материалов и следуйте рекомендациям производителя по нанесению и обработке опалубки, чтобы обеспечить легкое извлечение бетона и сохранность поверхности дерева.

Деревянный брус в бетоне

Здравствуйте уважаемые участники форума! У меня возникла проблема с необходимостью установки перил из сосны (сосновый брус 100х100) на веранде, которая является неотъемлемой частью нашего дома.

Однако, так как в нескольких местах не предусмотрено строительство кирпичных колонн, мне придется устанавливать опорные столбики прямо в бетонную армированную плиту, предварительно просверлив под них необходимые отверстия. Но меня беспокоят сомнения относительно долговечности дерева в контакте с бетоном и воздействием атмосферных условий, таких как дождь, солнце, снег и ветер (которые встречаются у нас). Что касается внешней обработки, я уже решил, что буду наносить один слой грунта и два-три слоя Belinka. Однако у меня возник вопрос о том, чем обработать нижнюю часть столбов, которые будут замурованы в бетон, чтобы увеличить их срок службы.

Какой-то пользователь с ником 2MankoPavel предложил способ обработки балок, который заключается в кипячении олифы в бочке и дальнейшем погружении балки для пропитывания. Он утверждает, что после этого балку можно устанавливать в сырую землю. Один из пользователей, назвавший себя Михалыч, подтвердил этот метод и добавил, что трансформаторное масло также можно использовать аналогичным образом. Также он упомянул, что в их регионе железобетонные столбы ЛЭП заменяют на деревянные, которые просто вкапываются в землю, обработанные специальным веществом ХМ-11. Он добавил, что это делается в специальных условиях, а не простым опрыскиванием.

Однако, кто-то задал вопрос о более подробной технологии обработки балок и столбов. Можешь что-нибудь посоветовать по этому поводу?

Пользователь e-babay написал: Можно использовать трансформаторное масло аналогичным образом.

Используйте отработку на столбы и заверните конец в рубероид при заливке.

Пользователь MankoPavel написал: Вынужден буду вмуровывать опорные столбики прямо в бетонную армированную плиту.

Зачем усложнять? Просто вмуровывайте закладные, типа прутка, трубы и т.д. Ничто не вечно. Если собираетесь долбить бетон, это глупость — любая обработка маслом-олифой и т.п. вылезет из бетона, соберет грязь, а дерево высохнет и будет болтаться. Как быть, если вы хотите аккуратно положить плитку на бетон?

Будете ли вырезать плитку под дерево?

Необходимо выполнить пробурку под шпильку, установить столб и обеспечить изоляцию дерева от бетона, например, металлическим листом, или же создать опору из профильной трубы 100*100 с высотой 100-150 мм. Хотя, если аккуратно пробурить отверстие алмазным буром диаметром 80-100 мм, то теоретически, почему бы и нет?

Мне тоже приходили в голову подобные мысли. Можно залить обычную круглую трубу диаметром 50 мм в бетон, а в деревянном столбе просверлить отверстие такого же диаметра, но глубиной 150 мм. Затем закрепить все это парой болтов и, наверняка, получится надежная конструкция. Однако меня смущает, насколько она будет надежной, если на нее опираться взрослому человеку весом от 80 кг и более.

Но, конечно, в расчет не берем мою верную супругу, вес которой колеблется до 47 кг. Что касается вырезания керамической плитки вокруг столбов, то это не проблема, поскольку столбы предполагается ставить только по внешним углам веранды, и для этого потребуется лишь вырезать квадратный уголок из плитки.

MankoPavel написал: но все же смущает надежнось такой кострукции при возможном опирании взрослого человека весом от 80 кг и более

Конечно, одинокий столб может выглядеть не очень надежно, но его все же можно связать с перилами. Проблема жесткости может быть решена конструктивно. Важно, чтобы перила не заканчивались просто на столбе. Желательно установить столб в углу или сделать подпорку-косынку. Самый простой вариант — забить шпильку-пруток М12 как минимум насквозь столба и затянуть сверху.

Для лучшего понимания проблемы, выкладываю проект ограждения для обсуждения.

Для надежной фиксации нижнего бруса следует использовать не только крайние столбики, но и весь нижний брус. При этом важно учесть наличие подкладок, которые позволят поднять его над полом на несколько сантиметров. Это поможет сохранить брус в сухом состоянии.

Необходимо поднять нижний брус на несколько сантиметров от пола для стока дождевой воды.

Для надежной фиксации его можно закрепить анкерами в бетоне, не прибегая к долблению.

В качестве закладных деталей можно использовать 4 уголка, выступающих над бетоном, или пластины. При этом будет возможно подняться над бетоном и влагой, и обеспечить надежное крепление. Однако, если цель — полностью скрыть металлические детали, лучше использовать трубу.

Действительно, видимый металл не слишком привлекателен.

Чтобы закрепить брус, можно воспользоваться несколькими способами. Например, для пропитки используют хм-11 (это отходы из электролитического шлама участков гальваники) или медный купорос. После этого необходимо обязательно обработать дерево специальными средствами, чтобы пропитка не вымывалась. Еще один надежный способ заключается в том, чтобы погрузить брус в смесь свежепогашенной извести и песка, как это сделано у меня на даче.

Кроме того, можно пробить брус гвоздем 300-кой и высверлить отверстие в бетоне под гвоздь. Затем брус можно закрепить с помощью эпоксидки или цемента с жидким стеклом.

Альтернативой может быть прикрепление всего нижнего бруса на обычные анкера или на специальные крепежные элементы в крайнем случае.

Пользователь DSP007 высказал мнение о пропитке хм-11 (это, судя по всему, отходы из электролитического шлама участков гальваники), предложив использовать вместо этого медный купорос.

Чтобы разъяснить: ХМ-11 — это смесь медного купороса и бихромата натрия (или калия) в равных пропорциях. Она обладает свойством не выводиться из поверхности и является антисептиком.

Пользователь serezhiki предложил использовать для закладных деталей четырехугольники, выступающие над бетоном. Вариантом было также предложено использовать пластины. Это позволило бы подняться над бетоном и влагой, обеспечив безопасное крепление. Однако, если цель — полностью скрыть металл, то предпочтительнее использовать трубу.

Не нужно укладывать уголок. Вместо этого достаточно залить одну пластину шириной столбика. Пластина должна быть установлена перпендикулярно стене и нужна только для крайнего правого столбика. Столбик нужно пропилить снизу на высоту пластины, установить ее на пластину и прикрепить к ней болтами, саморезами и т.д.

Суть идеи заключается в том, что в горизонтальной плоскости (вдоль стены) он не будет качаться, даже без стальной пластины "к стене-от стены". Отличие заключается в том, что стальная пластина легко скрывается внутри столба, но в отличие от штыря она лучше работает на изгиб в этой плоскости.

Все остальные элементы не работают относительно бетона при изгибе, их можно просто привинтить к бетону анкерами или другими креплениями, не используя замурованное дерево. Проблема возникает только с крайним правым столбиком и только с жесткостью в одной плоскости.

ВИБРАТОР глубинный для бетона. Для чего он? Качественная заливка бетона.

Меры по снижению сцепления бетона с опалубкой

Силовое воздействие бетона на опалубку достигает значительных показателей, составляющих несколько килограммов на квадратный сантиметр. Это создает трудности при проведении работ по снятию опалубки, ухудшает состояние бетонных поверхностей и ускоряет износ опалубочных панелей.

Сцепление бетона с опалубкой зависит от адгезии и когезии бетона, его усадки, шероховатости и пористости поверхности опалубки.

Адгезия — это связь между поверхностями двух различных или жидких тел, обусловленная молекулярными силами. Во время контакта бетона с опалубкой создаются благоприятные условия для проявления адгезии. Бетон, являющийся клеящим веществом (адгезивом) в данном случае, находится в пластичном состоянии во время укладки. Кроме того, во время виброуплотнения бетона его пластичность увеличивается, что приводит к увеличению контакта между ним и поверхностью опалубки.

Бетон прилипает к деревянным и стальным поверхностям опалубки сильнее, чем к пластмассовым, из-за их слабой смачиваемости.

Древесина, фанера, необработанная сталь и стеклопластик хорошо впитывают жидкость, и сцепление с бетоном достаточно сильное, в то время как гидрофобные материалы, такие как гетинакс и текстолит, имеют низкое сцепление с бетоном.

Угол смачивания полированной стали больше, чем у необработанной. Однако сцепление бетона с полированной сталью незначительно уменьшается. Это объясняется тем, что на границе между бетоном и хорошо обработанными поверхностями контактная площадь выше.

Наливное масло образует на поверхности пленку, делая ее гидрофобной, что сильно уменьшает сцепление.

Уменьшение усадки отрицательно влияет на адгезию, что, в свою очередь, отрицательно сказывается на сцеплении. Чем меньше усадка в слоях бетона, тем меньше вероятность появления усадочных трещин, которые ослабляют сцепление. Когезией в контактной паре опалубка — бетон следует понимать как прочность на растяжение пристыковых слоев бетона.

Поверхность опалубки с увеличенной шероховатостью улучшает сцепление с бетоном, потому что шероховатая поверхность имеет большую фактическую площадь контакта по сравнению с гладкой.

Использование поглощающего материала для опалубки также увеличивает сцепление, так как цементный раствор, проникая в поры, образует точки надежного соединения при виброплотении.

При снятии опалубки возможны три варианта отрыва. В первом случае адгезия очень мала, но когезия достаточно велика.

В данном случае опалубка отделяется вдоль поверхности контакта. Второй вариант подразумевает большую адгезию, чем когезию. При этом опалубка отделяется от клеевого материала (бетона).

Третий вариант — адгезия и когезия примерно одинаковы по своим величинам. Опалубка отделяется частично вдоль контактной поверхности бетона с опалубкой, частично по самому бетону (смешанное или комбинированное отделение).

При адгезионном отделении опалубка снимается легко, ее поверхность остается чистой, а поверхность бетона имеет высокое качество. Поэтому необходимо стремиться к адгезионному отделению. Для этого формовочные поверхности опалубки изготавливают из гладких материалов с плохой смачиваемостью или покрывают их смазкой и специальными антиадгезионными покрытиями.

В зависимости от их состава, принципа действия и эксплуатационных свойств, смазки для опалубки могут быть разделены на четыре основные группы: водные суспензии; гидрофобизирующие смазки; смазки, замедляющие схватывание бетона; комбинированные смазки.

Водные суспензии порошкообразных веществ, которые не взаимодействуют с бетоном, представляют собой простое и дешевое, но не всегда эффективное средство для предотвращения прилипания бетона к опалубке. Их принцип действия основан на том, что перед заливкой бетона на формующей поверхности опалубки образуется тонкая защитная пленка в результате испарения воды из суспензий, которая предотвращает прилипание бетона.

Наиболее часто для смазки опалубки используется суспензия известково-гипсовая, которую готовят из полуводного гипса (0,6—0,9 г), известкового теста (0,4—0,6 г), сульфитно-спиртовой барды (0,8—1,2 г) и воды (4—6 г).

При использовании виброплиты, бетонные поверхности эффективно очищаются от суспензионных смазок, но при этом они могут загрязниться и стереться. Это приводит к тому, что такие смазки применяются крайне редко.

Наиболее популярными являются гидрофобные смазки, которые основаны на минеральных маслах, ЭКС-эмульсоле или соли жирных кислот (мыле). После нанесения на поверхность опалубки, формируется гидрофобная пленка, состоящая из ориентированных молекул (рис. 1-1, б), что в свою очередь уменьшает сцепление материала опалубки с бетоном. Недостатками таких смазок являются загрязнение поверхности бетона, высокая стоимость и повышенная пожароопасность.

Третья группа смазок использует свойства бетона замедлять своё схватывание в тонких пристыковых слоях. Для достижения этого эффекта в состав смазок вводят мелассу, танин и другие вещества. Однако недостатком таких смазок является сложность регулирования толщины слоя бетона, в котором замедляется схватывание.

Более эффективным вариантом является использование комбинированных смазок, в которых сочетаются свойства формирующих поверхность материалов с задержкой застывания бетона в тонких пристыковых слоях. Такие смазки готовят в виде так называемых обратных эмульсий. Некоторые из них, помимо гидрофобизаторов и задерживающих добавок, также содержат пластифицирующие компоненты, такие как сульфитно-дрожжевая барда (СДБ), мылонафт или добавка ЦНИПС. При виброплотной уплотнении эти вещества пластифицируют бетон в пристыковых слоях, снижая его поверхностную пористость.

Смазки ЭСО-ГИСИ готовят в ультразвуковых гидродинамических смесителях (рис. 1-2), в которых механическое перемешивание компонентов сочетается с ультразвуковым. Для этого в бак смесителя заливают компоненты и включают мешалку.

Система ультразвукового перемешивания включает в себя циркуляционный насос, всасывающие и напорные трубопроводы, распределительную коробку, а также три ультразвуковых гидродинамических вибратора — это свистки с резонансными клиньями. Жидкость, поступающая под давлением от насоса 3,5—5 кгс/см2, вытекает с большой скоростью из сопла вибратора и ударяется о клиновидную пластину.

Это приводит к началу вибрации пластины со скоростью 25—30 кГц. В результате в жидкости образуются области интенсивного ультразвукового перемешивания, с одновременным разделением компонентов на мельчайшие капельки. Продолжительность перемешивания составляет 3—5 минут.

Эмульсионные смазки обладают стабильностью и не разделяются в течение 7—10 дней. Их использование полностью устраняет прилипание бетона к опалубке, они хорошо удерживаются на формирующей поверхности и не загрязняют окружающую среду.

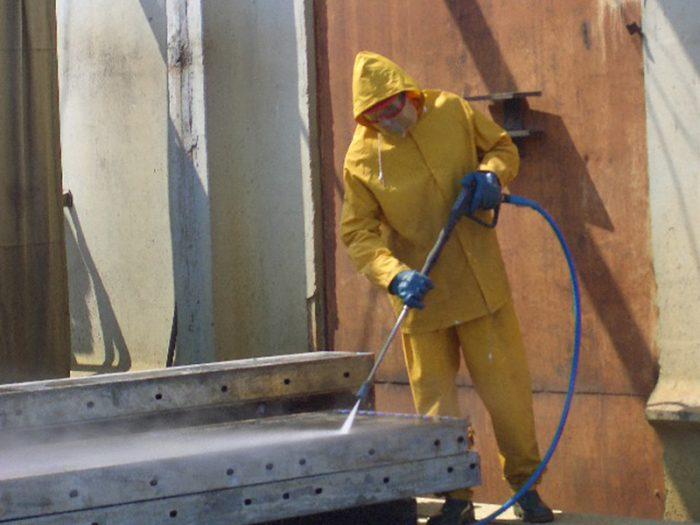

Для нанесения смазок на опалубку следует использовать кисти, валики или распылительные устройства. При большом количестве щитов рекомендуется применять специальные устройства для их смазки.

Применение эффективных смазок помогает снизить воздействие вредных факторов на опалубку.

Для металлических щитов в качестве антиадгезионного покрытия рекомендуется использовать эмаль СЭ-3, которая содержит эпоксидную смолу (4—7 вес. ч.), метилполисилоксановое масло (1—2 вес. ч.), свинцовый глет (2—4 вес. ч.) и полиэтиленполиамин (0,4—0,7 вес. ч.). Эту смесь наносят на очищенную и обезжиренную металлическую поверхность кистью или шпателем. Покрытие затвердевает при температуре 80—140° С в течение 2,5—3,5 часов. Покрытие может выдержать до 50 циклов без ремонта.

В ЦНИИОМТП было разработано новое покрытие на основе фенолформальдегида специально для дощатой и фанерной опалубки. Это покрытие накладывается на поверхность щитов при давлении до 3 кгс/см2 и температуре +80°С, что полностью устраняет прилипание бетона и выдерживает до 35 циклов без необходимости ремонта.

Несмотря на более высокую стоимость (0,8—1,2 руб/м2), защитные покрытия с фенолформальдегидной основой более выгодны по сравнению со смазками из-за возможности многократного использования.

Рекомендуется использовать опалубку с щитами, выполненными из гетинакса, гладкого стеклопластика или текстолита, а каркас изготовлен из металлических уголков. Такая опалубка очень износостойкая, легко снимается и обеспечивает высокое качество бетонных поверхностей.

Также по теме:

Для того чтобы предотвратить прилипание бетона к деревянной опалубке, рекомендуется обработать ее специальным антиадгезионным средством. Такие средства создают защитный слой на поверхности дерева, который предотвращает сцепление бетона с опалубкой.

Выбор антиадгезионного средства зависит от конкретных условий работы и типа используемого бетона. Необходимо учитывать такие параметры как температура окружающей среды, влажность, время схватывания бетона и другие факторы, влияющие на процесс заливки.

Правильно подготовленная и обработанная опалубка не только облегчает процесс заливки бетона, но и помогает получить более качественный и гладкий наружный вид готового изделия.

Как смазать опалубку?

После предварительной очистки и высыхания поверхности опалубки, наносят смазку. То же самое делают после сборки опалубки. Нанесение лучше всего сделать при помощи распылителя, но можно также использовать кисти или пористые валики.

Если рядом уже положен бетон, его следует защитить защитным материалом (пленка, брезент), чтобы избежать загрязнения смазкой. Расход смазки зависит от многих факторов: от способа нанесения до погодных условий. Экономить не стоит, но и излишне усердствовать тоже не нужно – смазка должна быть равномерно нанесена без явных волн, потеков и прочего.

Ода бетону

Древний мыслитель Сократ выразил свою мысль так: «Я знаю, что ничего не знаю».

Эти цитаты предназначены для тех, кто считает, что знает все о бетоне, потому что долгое время работает на стройке. В нашем обществе существует устоявшийся стереотип о том, что строитель — это простая профессия, а бетонщик — самая простая специальность в строительной сфере. Специалисты из компании "Кредо" не собираются спорить с этими утверждениями, но они не могут оставаться безразличными к тому, как порой беспечно обращаются с бетоном как строители, так и непосвященные люди. Их неграмотное обращение не только портит качественный и дорогостоящий материал, нанося ущерб заказчику или себе, но и дискредитируют репутацию производителя бетона, создавая впечатление, что бетон был некачественным.

Для того чтобы удовлетворить читателя, информация будет структурирована в форме вопросов и ответов. В основном, вопросы возникли на практике.

Что такое бетон?

Это кажущийся простым вопрос, но немногие способны дать правильный ответ. Бетон — это искусственный материал, имитирующий камень. Он обладает теми же прочностными свойствами, что и настоящий камень. Тем не менее, почему использование простого камня не приемлемо? Потому что это очень затратно и трудоемко, а иногда даже невозможно сделать камень нужной формы или размера.

Например, есть гранитные бордюры и бетонные бордюры. Любому понятно, что бетонный бордюр стоит дешевле. Проще придать бетону нужную форму, чем обработать гранит. Ну и мало кто представит себе перекрытие между этажами, сделанное из камня. Максимум, сводчатые перекрытия из камня на небольших пролетах.

Или также сложно представить каменный блок длиной более 12 метров.

На почти каждом мосту мы видим железобетонные балки такой длины. Кроме того, как камень, так и бетон плохо переносят растягивающие нагрузки. Но если в бетон вставить арматуру, то тогда растягивающие усилия будут воспринимать арматура, расположенная внутри бетона. Всем понятно, что вставить арматуру внутрь камня, и приклеить её к нему, также очень трудоемко и дорого.

Что входит в состав бетона?

В состав бетона входят три основных компонента – вяжущее вещество, вода и заполнитель. Для краткости вяжущее вещество будем называть просто «вяжущее». Мы будем говорить о самом распространенном строительном бетоне – цементном бетоне. Из самого названия понятно, что в качестве вяжущего в цементном бетоне применяется цемент.

Просто назовем цементный бетон просто "бетон". Существует много разновидностей цемента, которые мы не будем рассматривать здесь. Это может быть интересно для производителей бетона и других специалистов. Основные заполнители — щебень, гравий и песок. Щебень отличается от гравия тем, что он дробленый.

В нашем регионе это обычно продукт дробления того же гравия, но сортированный по размеру. Бетон из гравия обычно немного дешевле, потому что гравий стоит меньше щебня. Гравий используется для изготовления бетона определенных марок. Основные характеристики щебня и гравия — размер и прочность. Песок может быть крупнозернистым или мелкозернистым.

Необходимо точно соблюдать пропорции заполнителей. В простейшем виде это можно представить так, что песок должен заполнить пустоты между частицами щебня или гравия, а цемент должен заполнить пустоты между частицами песка. Приготавливая бетон на строительном объекте, строители поступают правильно, покупая готовую щебнепесчаную смесь (ГПС или ЩПС). В заводских условиях соотношение щебня-песка или гравия-песка оптимально.

Какими качествами должен обладать бетон?

Основной физической характеристикой бетона является его прочность, которая измеряется специальными приборами после 28 суток возраста бетона. Прочность измеряется в единицах давления, наиболее понятной из которых для большинства людей является единица измерения прочности в килограммах на квадратный сантиметр (кг/см2).

Например, если бетон имеет прочность 100 кг/см2, это означает, что он разрушится при воздействии давления в 100 кг/см2. Раньше, и в некоторых случаях и сейчас, эта прочность соответствовала марке бетона. Например, 100 кг/см2 означало М100 и т.д. Согласно новому ГОСТу введено понятие "класс бетона", которое учитывает не только прочность, но и другие характеристики.

Однако в данной статье мы упрощаем понятие "марка бетона" и "класс бетона". Например, марке бетона М100 соответствует класс бетона В7,5. Существуют специальные таблицы, показывающие соответствие марки и класса бетона. Многие производители указывают и марку, и класс бетона в своих ценниках для удобства покупателей. Например: бетон В 7,5 (М100).

Бетон обладает не только большой прочностью, но и другими важными физическими свойствами. Например, водонепроницаемость, морозостойкость и другие. Названия самих свойств говорят сами за себя. Морозостойкость указывает на количество замораживаний и оттаиваний, которые бетон может выдержать, не разрушаясь.

Водонепроницаемость характеризует способность бетона препятствовать проникновению воды сквозь него. Морозостойкость и водонепроницаемость тесно связаны между собой.

Для чего нужен цемент и что это такое?

Первое упоминание о цементе появилось относительно недавно — в 1844 году. Однако в какой-то форме (например, вулканический пепел) цемент был известен с древних времен. Процесс производства цемента можно представить довольно просто. Измельченная скальная порода особого состава (мергель) обжигается в печи. В результате обжига из мергеля удаляется химически соединенная вода.

При измельчении образуется клинкер, который затем превращается в порошок в шаровых мельницах. Этот порошок — цемент, который, при добавлении определенного количества воды, твердеет.

Зачем в бетоне нужны щебень и песок?

Цемент сам по себе превращается в камень, но делать из него искусственный камень дорого и сложно. Кроме того, цемент вызывает большую усадку, поэтому в бетон добавляют заполнители: щебень и песок.

Что произойдет, если в бетон добавить произвольное количество заполнителей?

Будет создаваться бетон. Однако его качество не будет соответствовать ожиданиям производителя. Если добавить излишнее количество щебня, в бетоне образуются полости, не заполненные песком и цементом. Следовательно, не будет достигнута необходимая прочность. Если количество песка превысит норму, то не хватит цемента, чтобы покрыть каждую песчинку, и они не будут приклеиваться друг к другу.

Таким образом, также будет пострадать прочность. Можно добавить излишнее количество цемента. Но в этом случае пострадает экономическая составляющая. Получится очень дорогой бетон. Пропорции компонентов в бетоне подбираются специалистами в лаборатории.

Эти пропорции называются "подборы".

Сколько жидкости необходимо добавить в бетон?

Лабораторно определяют количество воды. Для твердения цемента нужно лишь 13% воды от его веса, но на практике добавляют больше. Водоцементное отношение (ВЦ) — это соотношение воды к цементу по весу, которое на практике составляет от 0,3 до 0,4.

Если уменьшить ВЦ, бетон станет слишком жестким, густым и сухим для ручной работы, его нельзя будет использовать в конструкциях. Такой бетон используют при вибропрессовании, например, для изготовления тротуарной плитки или бордюров. Однако увеличение количества воды ухудшает качество бетона: его прочность, водонепроницаемость и морозостойкость.

Что же предпринять? Для снижения количества воды в бетоне и сохранения его удобоукладываемости применяют химические добавки под названием "пластификаторы" и "суперпластификаторы".

Как измерить удобоукладываемость?

Один из показателей бетона, отражающий его удобоукладываемость — это "подвижность". Ранее использовался термин "пластичность". Подвижность измеряется специальными приборами и обозначается как П1, П2 и т. д.

Возможно ли создать единые стандарты состава бетона для всей страны?

Нет, так как каждая местность имеет различные породы и качества щебня, гравия, песка, воды и цемента. Подбор состава бетона делается для каждого конкретного случая, учитывая изменение качества материалов.

Почему происходит размораживание бетона?

Характеристика, которая отражает способность бетона противостоять повторному замораживанию и оттаиванию, имеет название "морозостойкость". Она измеряется числом циклов чередующегося замораживания и оттаивания, при котором бетон начинает разрушаться. Уровень морозостойкости обозначается как F150, F200 и так далее.

Это означает, что бетон может выдержать 150 циклов замораживания и оттаивания, после чего может разрушиться. Чем больше воды в бетоне, тем ниже его морозостойкость. Поэтому вибропрессованная тротуарная плитка имеет более высокую морозостойкость. Качество гравия, щебня или песка Влияет на морозостойкость бетона.

Низкое качество этих материалов приводит к уменьшению морозостойкости бетона. Многие могли видеть, как бетон из грязного речного гравия разрушался при оттепели.

Почему нельзя добавлять воду в уже готовый бетон, который поставляется поставщиком?

При заказе бетона необходимо указывать не только его класс, но и подвижность. Производитель изготавливает бетон с минимальным запасом прочности в соответствии с заказанными характеристиками из-за экономических соображений.

Поэтому на стройплощадке все составляющие бетона, включая воду, соответствуют необходимым характеристикам для данного класса. Добавление лишней воды увеличивает водоцементное отношение и ухудшает заказанные характеристики.

Иными словами, заказчик оплачивает бетон высокого класса, а получает конструкцию с недостаточными характеристиками. Следовательно, добавлять воду в прибывший бетон на стройке недопустимо, хотя иногда возникают ситуации, когда это кажется необходимым из-за неподготовленности строителей или других обстоятельств, например, застывший бетон.

Если вам нужна консультация, обратитесь к поставщику бетона. Технолог этого поставщика (если, конечно, он является добросовестным производителем) подскажет вам, что делать. Обращайтесь именно к технологу того поставщика, у которого вы покупали бетон. Он знает, какие компоненты использовались при производстве этого бетона и как его следует обрабатывать, чтобы сохранить его качество.

Нужно ли беречь бетон?

Уход за бетоном так же важен, как его изготовление. Некоторые заказчики и строители ошибочно считают, что если бетон качественный, то его невозможно испортить. О добавлении воды уже упоминалось ранее. Теперь давайте поговорим о сохранении уже присутствующей воды (или влаги) в бетоне.

Как уже упоминалось ранее, вода играет ключевую роль в процессе затвердевания бетона. Если строители не обеспечат сохранение влаги в уложенном бетоне, его прочность будет недостаточной. Что следует предпринять? Необходимо укрыть бетон, особенно при ясной или ветреной погоде. Ветер часто наносит больше вреда, чем солнце.

При испарении воды из бетона он не наберет достаточной прочности. Бетон "засохнет" и больше никогда не достигнет запланированной прочности. Интенсивное испарение влаги приводит к трещинам в бетоне из-за резкого его усадки. После образования трещин из бетона еще интенсивнее испаряется вода.

При продолжительной эксплуатации возможно попадание в трещины воды, что приведет к размораживанию бетона. Вода и воздух могут проникать через трещины в бетоне к арматуре, вызывая ее коррозию и разрушение. Нельзя просто наблюдать и ждать, начнет ли бетон трескаться, потому что если начнется, то остановить процесс будет невозможно.

После укладки бетона необходимо сразу же накрывать его, как только поверхностная пленка воды исчезнет, мы это состояние бетона называем «протряхнет». Это время может колебаться от нескольких минут до нескольких часов в зависимости от времени года и погодных условий. Важен большой опыт, квалификация и сноровка у работников, укладывающих бетон.

Те, кто заменяет накрытие бетона поливкой водой, допускают ошибку. В результате цемент вымывается с поверхности бетона, а верхний слой переувлажняется, что приводит к появлению трещин и шелушению. Накрывать бетон следует любым паронепроницаемым материалом, например, полиэтиленовой пленкой. Однако этот процесс очень трудоемкий.

Важно накрывать бетон так, чтобы не повредить его поверхность, и закреплять пленку, чтобы она не сдулась ветром. Необходимо постоянно контролировать положение пленки, особенно на больших площадях. Но есть простой выход — постоянно контролировать положение пленки.

На сегодняшний день многие компании, производящие добавки для бетона, предлагают средства по уходу за бетоном. Это специальные жидкие материалы, которые наносятся на поверхность бетона сразу после его укладки, с помощью обычного строительного или садового распылителя. Обычно это прозрачная или окрашенная жидкость с консистенцией молока. После нанесения на бетон, жидкость высыхает и образует защитную пленку.

Эти материалы часто называют «пленкообразующими». Именно эта пленка позволяет удерживать воду в бетоне, защищая его от солнца и ветра. Она надежно защищает бетон от высыхания и внешних воздействий. На первый взгляд может показаться, что применение этих материалов дорогое, но это не так.

Если учесть затраты на полиэтиленовую пленку, работу по укладке, сохранению, уборке и хранению, учитывая также повреждения бетонной поверхности или расходы на воду и распыление ее, ущерб от воды, то станет очевидно, что использование пленкообразующих материалов очень выгодно. В последствии эта пленка испаряется, и на бетон можно наносить любые отделочные материалы, включая плитку, без дополнительной подготовки. Порядочные производители бетона часто предлагают эти материалы самостоятельно. Это они делают не для заработка, а для помощи строителям и сохранения своей деловой репутации, так как бетон будет лучше защищен, и у заказчика не возникнет претензий.

Часто причиной потери влаги бетоном является укладка его на неподготовленное основание или опалубку, которые могут быть выполнены из щебня или песка. Если эти материалы сухие, то они могут впитать большое количество воды. Например, щебень из геленджикских карьеров обладает очень высокой впитывающей способностью.

После укладки бетона влага из него активно впитывается в основание в зоне контакта. Результатом является быстрое обезвоживание бетона и появление трещин, что вызывает изумление у строителей. Остается только винить производителя бетона и замазывать трещины, хотя это уже ничего не исправит.

Подсохшее основание и сухая опалубка могут вызвать образование усадочных трещин в бетоне, а полив водой уже не поможет. Для предотвращения этой проблемы необходимо увлажнять основание до тех пор, пока оно не перестанет впитывать воду, избегая образования луж. Важно обработать опалубку специальными материалами, чтобы избежать прилипания бетона к опалубке и впитывания влаги.

Если у вас нет эмульсола или отработки, то необходимо тщательно увлажнить опалубку, избегая образования луж на горизонтальных поверхностях. Однако опалубка из ламинированной фанеры или металла исключение из этого правила, так как вода в ней не может проникнуть.

Еще одним врагом бетона является мороз. Чтобы бетон затвердел и превратился в камень, необходимы положительные температуры. В лабораторных условиях поддерживается температура в пределах 20 градусов по Цельсию. Именно при таких условиях считается, что бетон достигнет своей проектной прочности через 28 дней. Чем выше температура, тем быстрее бетон достигнет прочности.

Следует помнить, что важно сохранить влагу в бетоне. Однако быстрое повышение температуры при нагреве Вредно. Это может вызвать внутренние (незаметные для глаз) напряжения и разрушения в бетоне. Это важно знать не только для тех, кто использует прогрев бетона. Во время затвердевания бетона происходит химическая реакция, сопровождающаяся выделением тепла.

Для небольших конструкций это благоприятно для бетона. Однако при очень больших и массивных конструкциях (чаще всего в промышленном строительстве, например, в мощных фундаментах) бетон нагревается настолько сильно, что требуется его охлаждать, например, поливая водой. Иногда внутри бетона прокладывают специальные трубы, по которым проходит вода для его охлаждения.

Таким образом, необходимо защищать бетон от низких температур. Это можно сделать, покрывая его пленкой, рогожей, снегом и т.д., либо нагревая. Бетон должен прибыть на объект при температуре не ниже 5 градусов Цельсия. Чтобы предотвратить замерзание бетона до того, как его покроют или начнут нагревать, при его изготовлении используют специальные противоморозные добавки.

Эти добавки предназначены для разных температур: -5, -10, -15 градусов и т.д. Они значительно увеличивают стоимость бетона, но защищают его от замерзания только в процессе производства работ. После этого, чтобы бетон затвердел, необходима положительная температура, т.е. его нужно либо покрыть и сохранить тепло, которое выделяется при затвердении, либо нагревать.

В этой статье мы охватываем только те правила, нарушение которых может нанести ущерб деловой репутации производителя бетона и заказчикам. В действительности наука о бетоне — серьезная дисциплина, которая требует длительного изучения и постоянного развития. Практикующим строителям необходимо обладать меньшим объемом знаний о бетоне и его применении, чем наука, но большим объемом сведений, чем изложено в этой статье. Цель авторов состояла в вызове интереса у тех строителей и заказчиков, которые даже не владеют теми сведениями, которые изложены здесь, и побудить их самостоятельно изучить секреты профессии бетонщика. Для тех, кто уже знает все изложенное, авторам остается указать лишь на два момента: 1. повторение – мать учения; 2. все развивается, и строительная наука не исключение.

Сотрудники консалтинговой фирмы "Кредо" не возражают против распространения этой публикации, поскольку считают, что одной из их важнейших целей является популяризация бетона и установление правил его применения.

Холодный шов=рабочий шов. #фундамент #бетон #стройка

Как наносить смазку

Для нанесения смазочных составов на поверхность используют различные методы, которые влияют на скорость и расход материала. Самый эффективный способ — использование краскопульта. Этот метод подходит для покрытия больших и ровных поверхностей, но неровности и стыки обрабатываются менее качественно.

Если нет пистолета, то композицию можно наносить обычными кисточками и валиками для краски. Часто эти два способа используют в комбинации: валиком покрывают ровные поверхности, а кисточкой – углы и стыки.

Таким образом, смазки, которые наносят на внутренние поверхности опалубки, применяют для упрощения последующей разборки. Композиции образуют на поверхности защитную пленку, которая предотвращает прямой контакт между бетоном и стенками опалубки. Использование смазочных материалов позволяет продлить срок службы многоразовой опалубки.

Смазка для опалубки и расход состава

Часто для установки опалубки используют обработанные доски, которые затем используют в дальнейшем строительстве. Поэтому следует позаботиться о сохранении опалубки в хорошем состоянии при разборке. Чтобы бетон легко отделялся от конструкции, необходимо принимать соответствующие меры, которые позволят успешно повторно использовать опалубку.

При использовании качественной смазки для поверхности фундамента, снижаются затраты и расход материалов на отделку.

Для достижения этого эффекта перед началом работ наносят смазку на ту часть поверхности, которая будет контактировать с бетоном, чтобы избежать его сцепления.

Применение определенного состава смазки на опалубку позволяет увеличить срок ее службы в 2-2,5 раза, улучшая качество бетонируемых конструкций и повышая производительность труда. Важно, чтобы такие смазочные составы соответствовали определенным требованиям:

- Не оставлять маслянистых пятен на бетоне, за исключением конструкций, которые будут закрыты землей, облицовкой или гидроизоляцией.

- Не снижать прочность бетона.

- Соответствовать требованиям пожарной безопасности.

- Необходимо исключить вредные летучие вещества из состава продукта, чтобы не наносить вред здоровью.

- Продукт должен быть устойчивым на вертикальных и наклонных поверхностях при температуре до 30 градусов по Цельсию в течение не менее суток.

Способы нанесения и типы составов

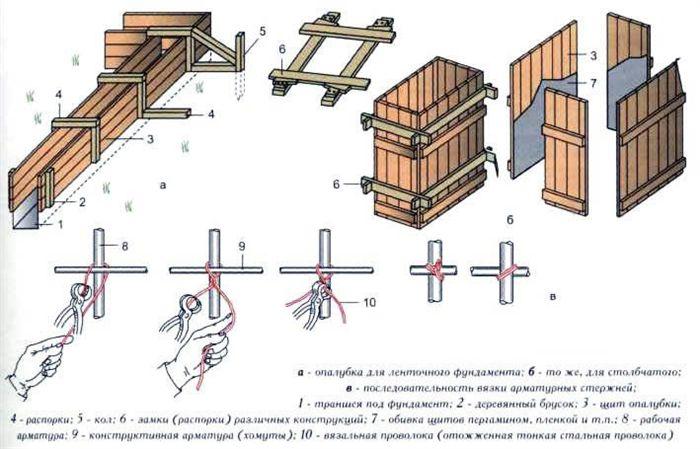

План устройства основания.

Имеется 2 варианта смазочных материалов для опалубки:

- продукты переработки нефти;

- активно-химические составы.

Обычно для смазывания опалубки применяют суспензии (такие как вода-известь, глина-масло, цемент-масло-вода) и эмульсии (вода-масло, вода-масло-керосин). Материалы готовят в мастерских или покупают уже готовыми. Смазка барьерного типа образует пленку между бетонной смесью и опалубкой, то есть действует, как смазка.

Для использования при строительстве железобетонных подземных конструкций наилучшим выбором будут битумно-керосиновые составы для щитовой опалубки. Эти составы получают путем растворения низкомарочных битумов в керосине и подходят как для пластмассовых, так и деревянных палуб, а также для металлических. При использовании деревянных палуб также рекомендуется применять парафино-соляровые, петролатумно-керосиновые и петролатумно-соляровые смазки.

Химически активные смазки содержат:

- ингибиторы коррозии;

- жирные кислоты + эмульгаторы;

- высокоэффективные поверхностно-активные вещества, схожие по своему составу с мылом.

Этот слой устойчив к воде, повышает водостойкость деревянной опалубки и защищает ее от щелочи, содержащейся в бетоне.

Устройство заливки бетонной отмостки.

Смазку на опалубку наносят в строгом порядке:

- первоначально, необходимо провести очистку поверхности от остатков бетона или раствора;

- наносить материал на сухую поверхность;

- нанесение следует проводить после сборки опалубки: это позволит сократить расход смазочного материала и увеличит производительность труда;

- во время нанесения необходимо защитить уже заливаемый бетон, арматуру и основание от попадания смазки на них. Для этого их укрывают рогожей, брезентом и другими материалами;

- для нанесения смазки на углы используют кисти или валики из пористой резины;

- для более экономичного использования смазки можно воспользоваться распылителем. Сопло следует разместить на расстоянии 0,8-1 м от опалубки.

Таким образом, для успешного нанесения смазки необходимо иметь следующее оборудование:

- пистолет-распылитель;

- кисти;

- валики.

Количество смазки, которое понадобится, зависит от способа, как она будет нанесена на поверхность, ее плотности, температуры окружающего воздуха, а также от времени между укладкой бетона и установкой опалубки. Использование распылителя требует меньшего количества смазки. Если использовать кисть, то расход может достигнуть до 500 г/м 2, поскольку слой будет более толстым и смазка будет скапливаться в углублениях, вмятинах и на местах соединения.