Опалубка является важной составляющей процесса строительства, но часто возникает проблема при ее извлечении из бетонной конструкции — прилипание к бетону. В этой статье мы поделимся с вами эффективными способами, как избежать этой проблемы и сделать процесс строительства более эффективным.

Первым и важным шагом является правильный выбор материала опалубки. Оптимальным вариантом будет использование специальных антипригарных покрытий, которые помогут избежать прилипания опалубки к бетону.

Дополнительно, перед заливкой бетона рекомендуется обработать опалубку специальными разделяющими средствами, такими как масло или воск. Это позволит легко извлечь опалубку после заливки и избежать прилипания к бетону.

Не забывайте также профилактически обрабатывать опалубку перед каждым использованием, чтобы гарантировать ее легкое извлечение из бетонной конструкции. Эти простые меры позволят вам избежать проблем с прилипанием опалубки к бетону и сделают ваше строительство более эффективным.

Для того чтобы избежать прилипания опалубки к бетону, необходимо обработать ее специальным антиадгезионным средством. Это позволит легко извлечь опалубку после заливки бетона без повреждения его поверхности.

Также важно следить за качеством поверхности опалубки, чтобы избежать зацепов и задержек при извлечении. Регулярно проверяйте состояние опалубочных материалов и обновляйте их при необходимости.

- Используйте формовочное масло или специальный антигерметик, чтобы предотвратить прилипание опалубки к бетону.

- Обработайте поверхность опалубки тальком, глиной или специальным антипригарным составом.

- Избегайте применения слишком влажного бетона, так как это может усилить взаимодействие между опалубкой и бетоном.

- Проверьте, чтобы опалубка была правильно выравнена и закреплена, чтобы избежать возможного прилипания к бетону из-за деформаций и смещений.

- При работе с металлической опалубкой используйте специальные промазки или масла, чтобы избежать окисления и прилипания к бетону.

Как сделать несъёмную опалубку из профлиста самому

Профлист — универсальный материал, который применяется для монтажа крыш и заборов, обшивки стен и цоколя. Самый прочный и рельефный профнастил используется для бетонных перекрытий, чтобы создать несъемную опалубку.

Содержание

- Определение несъемной опалубки

- Области применения несъемной опалубки

- Выбор профлиста для несъемной опалубки

- Порядок заливки межэтажного перекрытия профнастилом

- Изготовление монолитной плиты на фундаменте

- Преимущества монолита с несъемной опалубкой

- Вывод

В этой статье мы расскажем о том, что такое несъемная опалубка из профнастила и также рассмотрим:

- Различные виды опалубки

- Применение несъемной опалубки в частных домах

- Изготовление перекрытий и плит для фундамента из профлиста и бетона собственными руками;

- Преимущества бетонных перекрытий на основе профлиста.

В статье упоминаются категории

Профилированные листы 12153 товаров

Что такое несъёмная опалубка?

Давайте начнем с понимания, что такое несъемная опалубка и для чего она нужна.

Металл Профиль Автор цитаты

Несъемная опалубка — это каркас для заливки строительного раствора. После заливки и высыхания раствора такую опалубку не снимают, она становится частью получившейся конструкции (монолитной плиты).

Несъемная опалубка выполняет следующие функции:

- не позволяет смеси растекаться и «задает» ей определенную форму;

- усиливает получившуюся конструкцию.

Помните, как в детстве мы лепили фигурки из сырого песка с помощью пластиковых формочек? Пластиковая форма здесь играет роль опалубки. Если мы ее не будем снимать, это будет несъемная опалубка.

Итак, процесс заключается в установке опалубки, затем в заливке бетоном. После высыхания бетона опалубка придает ему форму. В результате получается монолитная плита, усиленная профлистом, способная выдерживать горизонтальные нагрузки.

В качестве несъемной опалубки чаще всего используется несущий профлист, способный выдерживать вес заливаемого бетона. Для этой цели не подходит дерево, так как оно не обладает необходимой прочностью и долговечностью.

Возможно использование съёмной опалубки, которая предназначена исключительно для придания определенной формы бетонному раствору. После высыхания бетона опалубку можно снять и использовать повторно.

Однако профнастил почти не применяется в этом случае из-за своей сложности. Перед монтажом его необходимо обработать специальным составом, чтобы избежать прилипания к бетону, а также снимать его нужно осторожно, чтобы избежать повреждений и сохранить возможность повторного использования опалубки.

Для того чтобы избежать проблемы прилипания опалубки к бетону, необходимо применить специальные антиадгезионные смазки или смеси. Эти вещества создадут защитный слой между опалубкой и бетоном, предотвращая их нежелательное слипание.

Важно также правильно подготовить поверхность опалубки перед заливкой бетона. Рекомендуется обработать опалубку антиадгезионным средством заранее, чтобы оно успело высохнуть и обеспечить надежное препятствие для слипания.

При выборе антиадгезионного средства следует учитывать его совместимость с используемыми материалами, а также соблюдать рекомендации производителя по применению и нанесению.

Таким образом, правильный выбор антиадгезионного средства, его правильное нанесение на опалубку и уход за поверхностью перед заливкой бетона позволят избежать проблем с прилипанием и обеспечат качественное исполнение бетонных работ.

Меры по снижению сцепления бетона с опалубкой

Сила сцепления бетона с опалубкой достигает нескольких килограммов на квадратный сантиметр. Это усложняет процесс демонтажа опалубки, ухудшает качество бетонных поверхностей и приводит к преждевременному износу опалубочных щитов.

Сцепление бетона с опалубкой зависит от адгезии и когезии бетона, его усадки, шероховатости и пористости поверхности опалубки.

Из-за молекулярных сил, которые вызывают адгезию (прилипание), поверхности двух различных или жидких материалов имеют взаимосвязь. Когда бетон контактирует с опалубкой, это способствует адгезии. Бетон, который является клеящим веществом (адгезивом), в момент укладки находится в пластичном состоянии. При виброуплотнении бетона его пластичность увеличивается, что приводит к более сильному соприкосновению с поверхностью опалубки.

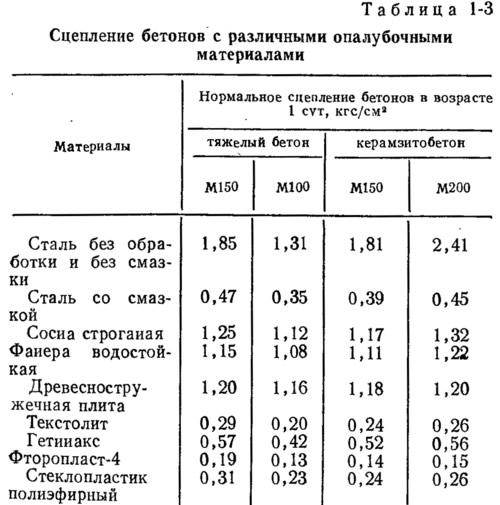

Бетон сильнее прилипает к деревянным и металлическим поверхностям опалубки, чем к пластиковым из-за их низкой смачиваемости. Таблица 1-3 содержит значения нормальной адгезии бетона к некоторым материалам опалубки.

Формула определения усилия отрыва опалубки в килограмма-сила (кгс) предполагает умение преодолеть этот процесс.

где σн — нормальная сцепка, кгс/см 2 ; Fщ — площадь отрываемого щита (панели), м 2 ; Кс — коэффициент учета жесткости панелей. Кс значения для различных типов опалубки: мелкощитовой — 0,15, деревянной — 0,35, стальной — 0,40, крупнопанельной (панели из мелких щитов) — 0,25, крупнощитовой — 0,30, объемно-переставной — 0,45, для блок-форм — 0,55.

Древесина, фанера, необработанная сталь и стеклопластик хорошо смачиваются и сцепление бетона с ними достаточно велико, в то время как с гидрофобным гетинаксом и текстолитом сцепление бетона незначительно.

Краевой угол смачивания у шлифованной стали больше, чем у необработанной. Тем не менее, сцепление бетона со шлифованной сталью незначительно снижается. Это обусловлено тем, что на границе бетона и хорошо обработанных поверхностей контакт более плотный.

Когда пленка масла наносится на поверхность, она становится гидрофобной (см. рис. 1-1, б), что значительно уменьшает сцепление.

Усадка негативно влияет на сцепление, а следовательно, на адгезию. Чем больше усадка в прилегающих слоях бетона, тем вероятнее появление усадочных трещин, которые ослабляют сцепление. Под когезией в контактной паре опалубка — бетон следует понимать прочность на растяжение прилегающих слоев бетона.

Шероховатость поверхности опалубки увеличивает ее сцепление с бетоном. Это происходит потому, что шероховатая поверхность имеет большую площадь контакта по сравнению с гладкой.

Высокопористый материал опалубки также увеличивает сцепление, так как цементный раствор, проникая в поры, образует надежные точки соединения при виброплотнении.

При снятии опалубки возможны три варианта отрыва. В первом случае адгезия минимальна, а когезия достаточно сильна. Таким образом, опалубка отрывается по плоскости контакта. Во втором варианте адгезия превышает когезию, поэтому опалубка отрывается от клеящего материала (бетона).

Третий вариант предполагает примерно одинаковую адгезию и когезию. В этом случае опалубка отрывается частично от поверхности контакта с бетоном и частично от самого бетона (смешанный или комбинированный отрыв).

При адгезионном отрыве снятие опалубки происходит легко, ее поверхность остается чистой, а поверхность бетона имеет высокое качество. Поэтому важно стремиться к обеспечению адгезионного отрыва. Для этого поверхности опалубки должны быть выполнены из гладких материалов с низкой смачиваемостью или быть покрыты специальными антиадгезионными смазками и покрытиями.

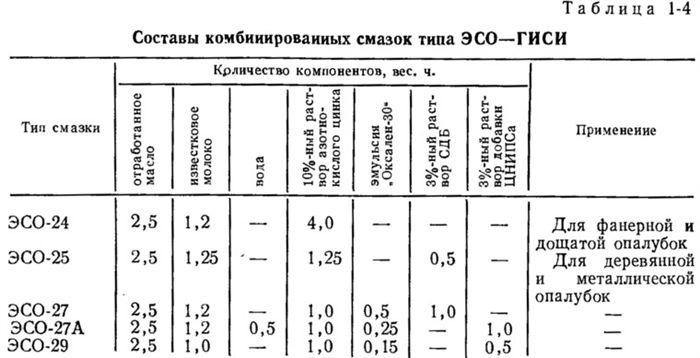

Существует четыре категории смазок для опалубки, которые отличаются по составу, принципу действия и эксплуатационным свойствам: водные суспензии; гидрофобные смазки; смазки-замедлители схватывания бетона; комбинированные смазки.

Водные суспензии порошкообразных веществ, которые не реагируют с бетоном, являются простым и недорогим, но не всегда эффективным способом предотвращения прилипания бетона к опалубке. Их принцип действия основан на образовании тонкой защитной пленки на поверхности опалубки, из-за испарения воды из суспензии до заливки бетоном.

Известково-гипсовую суспензию чаще всего используют для смазки опалубки. Она готовится из полуводного гипса (0,6—0,9 вес. ч.), известкового теста (0,4—0,6 вес. ч.), сульфитно-спиртовой барды (0,8—1,2 вес. ч.) и воды (4—6 вес. ч.).

При виброплотировании бетонной смесью суспензионные смазки стираются и загрязняют бетонные поверхности, поэтому их применяют нечасто.

Наиболее популярными являются гидрофобные смазки на основе минеральных масел, эмульсола ЭКС или солей жирных кислот (мыл). Когда эти смазки наносятся на поверхность опалубки, образуется гидрофобная пленка из ориентированных молекул (см. рис. 1-1, б), которая снижает сцепление бетона с опалубкой. Отрицательные стороны таких смазок включают загрязнение бетонной поверхности, высокую стоимость и опасность пожара.

В третьем типе смазок используются свойства бетона замедлять своё схватывание в тонких пристыковых слоях. Для замедления этого процесса в состав смазок добавляют мелассу, танин и другие вещества. Недостаток таких смазок заключается в сложности регулирования толщины слоя бетона, в котором замедляется схватывание.

Наиболее эффективным вариантом смазок являются комбинированные смазки, которые сочетают свойства, способствующие формированию поверхности, с замедлением застывания бетона в тонких пристыковых слоях. Такие смазки создаются в виде обратных эмульсий. Некоторые из них содержат помимо гидрофобизаторов и замедлителей застывания пластифицирующие добавки, такие как сульфитно-дрожжевая барда (СДБ), мылонафт или добавка ЦНИПС. Эти вещества виброуплотняют бетон в пристыковых слоях и уменьшают его поверхностную пористость.

Состав некоторых комбинированных смазок обратных эмульсий и условия их использования приведены в таблице 1-4.

Для производства смазок ЭСО-ГИСИ используют ультразвуковые гидродинамические смесители (см. рис. 1-2), где происходит сочетание механического перемешивания и ультразвукового воздействия на компоненты. Для этого необходимо залить компоненты в бак смесителя и включить мешалку.

Установка для ультразвукового перемешивания включает в себя циркуляционный насос, всасывающие и напорные трубопроводы, распределительную коробку и три ультразвуковых гидродинамических вибратора — ультразвуковые свистки с резонансными клиньями. Жидкость, подаваемая насосом под избыточным давлением 3,5—5 кгс/см 2 , выбрасывается с большой скоростью из сопла вибратора и ударяется о клиновидную пластину, что вызывает вибрацию пластины с частотой 25—30 кГц. В результате в жидкости образуются области интенсивного ультразвукового перемешивания, сопровождающиеся распадением компонентов на мелкие капельки. Время перемешивания составляет 3—5 минут.

Эмульсионные смазки проявляют стабильность, не разделение в течение 7—10 дней. Использование их в полной мере устраняет прилипание бетона к опалубке; они хорошо держатся на формирующей поверхности и не загрязняют бетон.

Наносить эти смазки на опалубку можно кистями, валиками и с помощью распылительных удочек. При большом количестве щитов для их смазки следует применять специальное устройство (рис. 1-3).

Использование эффективных смазок уменьшает вредное воздействие на опалубку определенных факторов. В некоторых случаях применение смазок невозможно. Например, при бетонировании в скользящей или подъемно-переставной опалубке использование таких смазок запрещено из-за их попадания в бетон и ухудшения его качества.

Отличный результат достигается с использованием защитных антиадгезионных покрытий на основе полимеров. Они наносятся на поверхности форм, изготавливаемых из шитов, и продерживаются до 20-35 циклов без необходимости повторного нанесения или ремонта. Эти покрытия полностью предотвращают прилипание бетона к форме, улучшают качество его поверхности, а также защищают деревянную форму от влажности и деформации, а металлическую — от коррозии.

Для предотвращения прилипания бетона к металлическим щитам рекомендуется использовать эмаль СЭ-3, содержащую эпоксидную смолу (4—7 вес. ч.), метилполисилоксановое масло (1—2 вес. ч.), свинцовый глет (2—4 вес. ч.) и полиэтиленполиамин (0,4—0,7 вес. ч.). Сметанообразную пасту из указанных компонентов нужно наносить на очищенную и обезжиренную металлическую поверхность кистью или шпателем. Покрытие затвердевает при температуре 80—140° С в течение 2,5—3,5 часов. Такое покрытие выдерживает до 50 циклов без необходимости в ремонте.

Для дощатой и фанерной опалубки было разработано покрытие на основе фенолформальдегида в ЦНИИОМТП. Оно наносится на поверхность щитов при давлении до 3 кгс/см2 и температуре + 80° С. Это покрытие полностью устраняет прилипание бетона к опалубке и может выдерживать до 35 циклов без ремонта.

При всем при этом, несмотря на довольно высокую стоимость (0,8—1,2 руб/м2), антиадгезионные защитные покрытия оказываются более выгодными по сравнению со смазками из-за их возможности многократного использования.

Разумно применять опалубку с палубами, изготовленными из гетинакса, гладкого стеклопластика или текстолита, а каркасом из металлических уголков. Такая опалубка обладает высокой износоустойчивостью, легко снимается и обеспечивает высокое качество бетонных поверхностей.

Другие варианты смазывания опалубки

В не таком уж далеком прошлом, в условиях дефицита материалов, в качестве смазки использовали мазут, отработанное масло, тосол и другие вещества. В некоторых местах подобная практика сохранилась и по сей день. Хотя эти вещества частично выполняют свою функцию, они сильно загрязняют бетонные поверхности, что затрудняет последующую отделку.

Кроме того, они не являются экологически безопасными, поэтому их использование в строительстве недопустимо. Кроме того, они не обеспечивают качественное отделение опалубки от бетона, и прилипший бетон требует тщательной механической очистки, что приводит к быстрому износу заливочных форм.

Что сейчас на рынке?

В настоящее время наиболее широкое распространение получили смазки, изготовленные на основе нефтяных масел, так называемые "эмульсолы". Они относительно недороги, однако имеют определенные недостатки.

Пятна масла, проникающие сквозь обои, и коррозия опалубки из-за водной основы эмульсии, снижение прочности поверхностных слоев бетона — вот неизбежные недостатки их использования.

GardenWeb

Сцепление бетона с опалубкой зависит от адгезии (прилипания), усадки бетона, шероховатости и пористости поверхности. Если сила сцепления большая, то распалубка становится сложнее, работа становится более трудоемкой, качество бетонных поверхностей ухудшается, и опалубочные щиты быстрее изнашиваются.

Бетон лучше прилипает к деревянным и стальным поверхностям опалубки, чем к пластмассовым, из-за особенностей материалов. Дерево, фанера, сталь и стеклопластик хорошо впитывают влагу, поэтому сцепление бетона с ними достаточно сильное, в то время как с материалами с меньшей впитываемостью (например, текстолит, гетинакс, полипропилен) сцепление гораздо ниже.

Для обеспечения высокого качества поверхностей следует использовать материалы, такие как текстолит, гетинакс, полипропилен или водостойкую фанеру, обработанную специальными составами. При низкой адгезии бетон не повреждает поверхность и опалубка легко отходит, но с увеличением адгезии слой бетона, примыкающий к опалубке, разрушается.

Это не влияет на прочностные характеристики конструкции, но существенно снижает качество поверхностей. Для уменьшения адгезии можно использовать водные суспензии, гидрофобизирующие смазки, комбинированные смазки или смазки-замедлители схватывания бетона. Эти составы образуют защитную пленку на поверхности опалубки, что уменьшает сцепление бетона.

Комбинированные мази – это смесь замедлителей затвердевания бетона и гидрофобных эмульсий. В процессе изготовления им добавляют сульфитно-дрожжевую барду (СДБ), мылонафт. Эти мази придают пластичность бетону в контактной зоне, что предотвращает его разрушение.

Смазки, замедляющие процесс затвердевания бетона, применяются для придания поверхности хорошей текстуры. На момент разборки опалубки прочность этих слоев немного ниже, чем у основной массы бетона. Сразу после разборки структуру бетона обнажают, промыв его струей воды. Это придает поверхности красивый вид с равномерным обнажением крупного заполнителя.

Мази наносят на доски опалубки до их установки в заданное положение с помощью пневматического распыления. Этот метод обеспечивает однородность и постоянную толщину наносимого слоя, а также уменьшает расход мази.

Для нанесения пневматическим способом используют специальные распылители или удочки-распылители. Если же смазка более густая, то ее наносят с помощью валиков или щеток.

Мероприятия для снижения сцепления опалубки с бетоном

Различные факторы влияют на сцепление опалубки с бетоном, такие как адгезия и когезия бетона, его усадка, шероховатость и пористость поверхности опалубки. В результате величина сцепления может достигать значений нескольких кг/см 2 , что создает трудности при распалубке, ухудшает качество поверхности железобетонных изделий и приводит к преждевременному износу опалубочных щитов.

Также стоит отметить, что бетон лучше прилипает к деревянным и стальным поверхностям опалубки, чем к пластмассовым из-за их низкой смачиваемости.

1) Водные суспензии порошкообразных веществ, которые не взаимодействуют с бетоном, используются для предотвращения сцепления бетона с опалубкой. Обычно применяют суспензию, состоящую из: CaSO4·0,5H2O в количестве от 0,6 до 0,9 весовых частей, известкового теста в количестве от 0,4 до 0,6 весовых частей, ЛСТ в количестве от 0,8 до 1,2 весовых частей, и воды в количестве от 4 до 6 весовых частей. Эти смазки встраиваются в бетонную смесь, загрязняют его поверхность и, следовательно, редко используются;

2) Гидрофобные смазки наиболее часто основаны на минеральных маслах, эмульсоле или соли жирных кислот (мыле). После их нанесения образуется гидрофобная пленка из ориентированных молекул, которая ухудшает сцепление опалубки с бетоном. Их недостатки: загрязнение бетонной поверхности, высокая стоимость и пожароопасность;

3) Масла, которые замедляют процесс застывания бетона в тонких прилегающих слоях. Примеры таких масел включают мелассу, танин и другие. Однако их недостатком является сложность контроля толщины слоя бетона, в котором происходит замедление застывания.

4) Смазки, которые сочетают свойства поверхностей опалубки с замедлением застывания бетона в прилегающих слоях. Они готовятся в виде обратных эмульсий и могут содержать пластифицирующие добавки, такие как ЛСТ, мылонафт и другие, которые уменьшают пористость бетона в прилегающих слоях. Эти смазки остаются стабильными в течение 7-10 дней, хорошо прикрепляются к вертикальным поверхностям и не загрязняют бетон.

Установка опалубки.

Для сборки опалубочных форм из элементов инвентарной опалубки, а также установки в рабочее положение объемно-переставной, скользящей, тоннельной и катучей опалубок необходимо строго соблюдать технологические правила на их сборку. Поверхности опалубки должны быть обработаны антиадгезионной смазкой.

При установке конструкций, поддерживающих опалубку, следует придерживаться следующих требований:

1) стойки должны быть размещены на основаниях с достаточной площадью опирания, чтобы предотвратить нежелательные просадки забетонированной конструкции;

2) крепления, стяжки и другие элементы не должны мешать процессу бетонирования;

3) прикрепление тяжей и расчалок к железобетонным конструкциям, уже забетонированным ранее, должно учитывать прочность бетона к моменту передачи нагрузок от этих креплений.

4) Перед установкой опалубки необходимо выверить основание.

Установка опалубки и кружал железобетонных арок и сводов, а также опалубки железобетонных балок пролетом более 4 м должна осуществляться с использованием строительного подъема. Величина строительного подъема должна составлять не менее 5 мм на 1 м пролета арок и сводов, и не менее 3 мм на 1 м пролета для балочных конструкций.

Для установки опалубки на верхний конец стойки используют раздвижную струбцину. Прогоны устанавливают на стойки с вилочными опорами, закрепленные на их верхнем конце, на которые устанавливаются щиты опалубки. Также используются раздвижные ригели, которые можно также опирать непосредственно на стены, но в этом случае в стенах должны быть сделаны опорные гнезда.

Перед установкой разборно-переставной опалубки необходимо установить маяки и нанести на них красные риски, чтобы зафиксировать положение щитов опалубки. Опорные элементы следует хранить близко к рабочему месту в штабелях не выше 1,2 м, обеспечивая свободный доступ к ним.

Для поднятия щитов, схваток, стоек и других элементов, а также для их доставки к рабочему месту на подмостях необходимо использовать подъемные механизмы, а крепежные элементы хранить в специальных контейнерах.

Сборку опалубки осуществляет специализированная группа под руководством мастера.

Для более эффективного монтажа и демонтажа опалубки рекомендуется использовать крупногабаритные панели и блоки с применением механизированных средств. Сборка проводится на твердых монтажных площадках, а установка панелей и блоков осуществляется при помощи винтовых домкратов, установленных на подкосах, для обеспечения строго вертикального положения. После установки необходимо установить стяжки, закрепленные клиновым замком.

Для конструкций высотой более 4 м опалубку собирают поэтапно для различных уровней. Верхние панели опираются на нижние или устанавливаются на опорные кронштейны, закрепленные в бетоне, после демонтажа опалубки на нижних уровнях.

При сборке опалубки с криволинейным очертанием рекомендуется использовать специальные трубчатые схватки. После сборки опалубки необходимо произвести ее рихтовку подбивкой клиньев последовательно по диаметрально противоположным направлениям.

Интересующие вопросы

1. Какую роль играет опалубка при проведении монолитного бетонирования? 2. Какие разновидности опалубки вам известны? 3. Из каких материалов может быть изготовлена опалубка?

13. Укрепление железобетонных конструкций

Основные сведения. Арматура из стали для железобетонных конструкций – наиболее распространенный вид высокопрочного проката с пределом текучести от 525 до 1900 МПа. За последние два десятилетия объем мирового производства арматуры увеличился приблизительно в 3 раза и достиг более 90 миллионов тонн в год, что составляет около 10% общего объема производимой стальной продукции.

В 2005 году в России было произведено 78 миллионов кубических метров бетона и железобетона, при этом использовалось около 4 миллионов тонн стальной арматуры. При сохранении темпов развития строительства и полном переходе на использование арматуры классов А500 и В500, в 2010 году ожидается потребление около 4,7 миллионов тонн арматурной стали на 93,6 миллионов кубических метров бетона и железобетона.

Средний расход арматурной стали на 1 кубический метр железобетона в различных странах мира составляет от 40 до 65 кг. В СССР средний расход арматурной стали для железобетонных конструкций составлял 62,5 кг на кубический метр. Переход на сталь А500С вместо А400 позволит сэкономить до 23%, при этом повысится надежность железобетонных конструкций за счет исключения хрупкого разрушения арматуры и сварных соединений.

Для изготовления железобетонных конструкций используется стальной прокат для создания арматуры, закладных деталей, монтажных и других приспособлений. Потребление стали в этой отрасли составляет около 40% от всего объема металла, используемого в строительстве. Стержневая арматура составляет 79,7% от общего объема, включая обычную арматуру — 24,7%, арматуру повышенной прочности — 47,8%, высокопрочную — 7,2%; проволочная арматура составляет 15,9%, включая обычную проволоку — 10,1%, арматуру повышенной прочности — 1,5%, горячекатаную — 1%, высокопрочную — 3,3%; прокат для закладных деталей составляет 4,4%.

Арматурный стержень, который устанавливается в соответствии с расчетом для принятия напряжений во время производства, транспортировки, монтажа и эксплуатации конструкции, называется рабочим, а тот, который устанавливается в соответствии с конструктивными и технологическими соображениями, — монтажным. Обычно рабочую и монтажную арматуру объединяют в арматурные изделия — сварные или вязаные сетки и каркасы, которые размещаются в опалубке в точном соответствии с проектным положением в зависимости от нагрузки на железобетонную конструкцию.

Одной из ключевых задач, решаемых при производстве железобетонных конструкций, является уменьшение расхода стали, что достигается применением арматуры повышенной прочности. Новые виды арматурных сталей внедряются для обычных и предварительно напряженных железобетонных конструкций, что исключает использование неэффективных сталей.

Для изготовления арматуры используются различные марки и структуры низкоуглеродистых, низко или средне легированных мартеновских и конверторных сталей, что влечет за собой разнообразие физико-механических свойств диаметром от 2,5 до 90 мм.

Арматура железобетонных конструкций подразделяется на 4 категории:

– По способу производства отличают горячекатаную стержневую сталь, поставляемую в виде прутков или в мотках в зависимости от диаметра, и холоднотянутую (изготовленную волочением) проволочную.

– По методу упрочнения стержневая арматура может быть упрочненной термически, термомеханически или находиться в холодном состоянии.

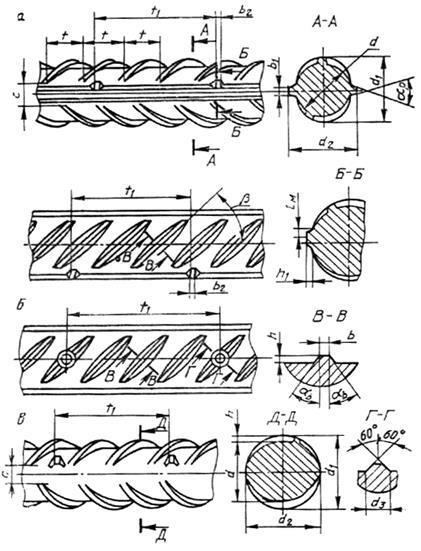

– По форме поверхности арматура может быть гладкой, периодического профиля (с продольными и поперечными рёбрами) или рифленой (с эллиптическими впадинами).

– Арматура может быть применена с предварительным напряжением и без него, в зависимости от способа применения.

Разнообразие видов арматурной стали. Для армирования железобетонных конструкций используются: стержневая горячекатаная сталь, соответствующая стандартам: классы этой арматуры обозначаются буквой "А" по ГОСТ 5781; термомеханически упрочнённая стержневая сталь – по ГОСТ 10884, классы обозначаются "Ат"; проволочная сталь из низкоуглеродистой стали – по ГОСТ 6727, гладкая обозначается буквой "В", рифлёная – "Вр"; проволока из углеродистой стали для армирования преднапряженных железобетонных конструкций – по ГОСТ 7348, гладкая обозначается буквой "В", рифлёная– "Вр"; канаты по ГОСТ 13840, обозначаются буквой "К".

Для экономии металла при изготовлении железобетонных конструкций целесообразно использовать более прочную арматурную сталь. Выбор стали зависит от типа конструкций, наличия предварительного напряжения, условий изготовления, монтажа и эксплуатации. Российская ненапрягаемая арматура хорошо сваривается и используется в основном для предварительно напрягаемых конструкций, а также существуют виды арматуры, ограниченно или вообще не подлежащие сварке.

В настоящее время существуют два способа обозначения классов стержневой горячекатаной арматуры. Первый способ обозначения представлен классами А-I, А-II, А-III, А-IV, А-V, А-VI и соответственно классами арматурной стали А240, А300, А400, А500, А600, А800, А1000. При этом в один класс могут входить разные арматурные стали с одинаковыми свойствами, однако с увеличением класса арматурной стали повышаются её прочностные характеристики (условный предел упругости, условный предел текучести, временное сопротивление), а уменьшаются показатели деформативности (относительное удлинение после разрыва, относительное равномерное удлинение после разрыва, относительное сужение после разрыва и др.). Второй способ обозначения классов стержневой арматуры использует числовой индекс, который обозначает минимальное гарантированное значение условного предела текучести в МПа.

Дополнительные обозначения для стержневой арматуры включают в себя следующие индексы: Ас-II – это арматура второго класса, предназначенная для использования в железобетонных конструкциях, эксплуатируемых в условиях северных регионов. А-IIIв – это арматура третьего класса с дополнительной упрочнённой вытяжкой. Ат-IVК – это арматура четвёртого класса, устойчивая к коррозионному разрушению и термически упрочнённая. Ат-IIIС – это свариваемая арматура третьего класса, прошедшая температурную обработку.

Диаметр выпускаемой стержневой арматуры варьируется от 6 до 80 мм. Арматура классов А-I и А-II с диаметром до 12 мм, а также класса А-III с диаметром до 10 мм может поставляться как в прутках, так и в мотках. Остальная арматура поставляется только в виде прутков длиной от 6 до 12 м, мерной или немерной длины. Кривизна стержней не должна превышать 0,6% от измеряемой длины.

Производство стали класса A-I осуществляется с гладкой поверхностью, в то время как остальная сталь имеет периодический профиль: арматура класса A-II обладает двумя продольными рёбрами и поперечными выступами, следующими по трехзаходной винтовой линии. Для арматуры диаметром 6 мм допускаются выступы по однозаходной винтовой линии, а для диаметра 8 мм – двухзаходной. Арматура класса A-III и выше также имеет два продольных ребра и поперечные выступы в форме "ёлочки". Поверхность профиля, включая рёбра и выступы, не должна иметь трещин, раковин, прокатных пленок и закатов. Для различения сталей класса A-III и выше их окрашивают в различные цвета на торцевых поверхностях прутков, или помечают выпуклыми метками, которые наносятся во время прокатки.

В настоящее время также производится сталь с особым винтовым профилем – европрофиль (без продольных рёбер, с поперечными рёбрами в форме винтовой линии сплошной или прерывистой), что позволяет ввинчивать на стержни винтовых соединительных элементов – муфт, гаек. Это позволяет арматуре соединяться без использования сварки в любом месте и образовывать временные или постоянные анкеры.

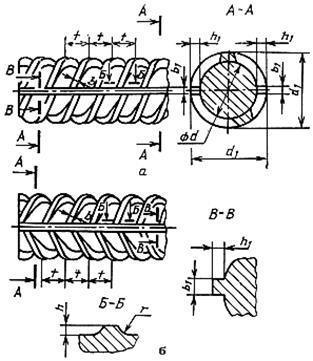

На рисунке 46 показана горячекатаная стержневая арматура периодического профиля:

а – класса А-II, б – класса А-III и более высокого качества.

Для производства арматуры используются углеродистые (в основном Ст3кп, Ст3пс, Ст3сп, Ст5пс, Ст5сп), низко- и среднелегированные стали (10ГТ, 18Г2С, 25Г2С, 32Г2Рпс, 35ГС, 80С, 20ХГ2Ц, 23Х2Г2Т, 22Х2Г2АЮ, 22Х2Г2Р, 20Х2Г2СР). Свойства стали регулируются изменением содержания углерода и легирующих элементов. Свариваемость всех марок арматурных сталей (за исключением 80С) обеспечивается химическим составом и технологией. Величина углеродистого эквивалента:

Сэкв = С + Mn/6 + Si /10

для свариваемой стали из низколегированной стали А-III (А400) не должна превышать 0,62.

Классификация стержневой термомеханически упрочнённой арматуры

Существует несколько классов стержневой термомеханически упрочнённой арматуры, отличающихся механическими свойствами и эксплуатационными характеристиками. Среди них:

- Ат-IIIС (Ат400С и Ат500С)

- Ат-IV(Ат600)

- Ат-IVС (Ат600С)

- Ат-IVК(Ат600К)

- Ат-V(Ат800)

- Ат-VК(Ат800К)

- Ат-VI(Ат1000)

- Ат-VIК(Ат1000К)

- Ат-VII(Ат1200)

Производят сталь для арматуры периодического профиля, который может быть как у горячекатаной стержневой класса А-Ш, так и с продольными или без и поперечными серповидными ребрами, как показано на рис. 46. Также может изготавливаться гладкая арматура по заказу.

Арматурная сталь диаметром от 10 мм поставляется в виде прутков мерной длины, а свариваемую сталь можно поставлять в прутках немерной длины. Сталь диаметром 6 и 8 мм поставляется в мотках, причем допускается поставка в мотках стали Ат400С, Ат500С, Ат600С диаметром 10 мм.

Для свариваемой арматурной стали Ат400С углеродный эквивалент должен быть:

Формула для расчета сопротивления расслаблению напряжений: S = C + Mn/8 + Si/7

Значение S должно быть не менее 0,32 для стали класса Ат500С, не менее 0,40 для стали класса Ат600С и не менее 0,44 для стали класса Ат600С.

Для арматурной стали классов Ат800, Ат1000, Ат1200 ослабление напряжений не должно превышать 4% после 1000 часов выдержки при исходном усилии, составляющем 70% от максимального усилия, соответствующего временному сопротивлению.

На рисунке 47 изображена стальная арматура с термомеханическим упрочнением в периодическом профиле.

а) – это серповидный профиль с продольными рёбрами, б) – серповидный профиль без продольных уклонов.

Арматурная сталь классов Ат800, Ат1000, Ат1200 должна прочно выдерживать 2 миллиона циклов напряжения, составляющего 70% от временного сопротивления. Диапазон напряжения для гладкой стали должен составлять 245 МПа, а для стали с периодическим профилем – 195 МПа.

Условный предел упругости для арматурной стали классов Ат800, Ат1000, Ат1200 должен быть не менее 80% от условного предела текучести.

Проволока для арматуры производится путем холодной вытяжки с диаметром от 3 до 8 мм из низкоуглеродистой стали (класс В-1, Вр-1 (Вр400, Вр600)), а также проволока класса Врп-1 с серповидным профилем, или из углеродистой стали марок 65…85 класса В-П, Вр-П ( В1200, Вр 1200, В1300,Вр 1300, В1400,Вр 1400, В1500, Вр 1500). Числовые индексы класса проволоки соответствуют гарантированному значению условного предела текучести проволоки в МПа с доверительной вероятностью 0,95.

К примеру, 5Вр1400 означает проволоку диаметром 5 мм с рифленой поверхностью и условным пределом текучести не менее 1400 МПа.

В наши дни отечественная производственная отрасль метизов освоила производство стабилизированной гладкой высокопрочной проволоки диаметром 5 мм с повышенной способностью к релаксации, а также низкоуглеродистую проволоку диаметром 4…6 мм класса Вр600. Высокопрочная проволока изготавливается с фиксированным уровнем прямолинейности и не подлежит правке. Проволока считается прямолинейной, если при свободном размещении отрезка длиной не менее 1,3 м на плоскости образуется отрезок с основанием 1 м и высотой не более 9 см.

Таблица 3. Установленные требования к механическим характеристикам высокопрочной проволоки и арматурных канатов

| Характеристики арматуры и её диаметр | Стандартные параметры по ГОСТ 7348 и ГОСТ13840 | |||

| ,МПа | Ошибка! Невозможно создать объект из кодов редактирования полей., МПа | Е.10 -5 МПа | , % | % |

| Минимально | Максимально | |||

| В-II 3и 5 1 мм | 2,00 | 4,0 | 8/2,5 1 | |

| В-II 4,5,6 мм | 2,00 | 4,0 | — | |

| В-II 7 мм | 2,00 | 5,0 | — | |

| В-II 8 мм | 2,00 | 6,0 | — | |

| К7 6,9,12 мм | 1,80 | 4,0 | 8,0 | |

| К7 15 мм | 1,80 | 4,0 | — |

Примечания: 1 – 5 1 и 2,5 1 относится к стабилизированной проволоке диаметром 5 мм,

2 – Величина релаксации напряжения после 1000 часов выдержки при напряжении = 0,7 в % от величины начального напряжения

Арматурные канаты изготавливают из высокопрочной холоднотянутой проволоки. Для лучшего использования прочностных свойств проволоки в канате шаг свивки принимают максимальным, обеспечивающим нераскручиваемость каната – обычно в пределах 10–16 диаметров каната. Изготавливают канаты К7 (из 7 проволочек одного диаметра: 3,4,5 или 6 мм) и К19 (10 проволок диаметром 6мм и 9 проволок диаметром 3мм), кроме этого могут быть свиты несколько канатов: К2×7 – свиты 2 семипроволочных каната, К3×7, К3×19.

Нормативные требования к механическим свойствам высокопрочной проволоки и арматурных канатов приведены в табл.

Рекомендации по применению арматуры.

В качестве простой и надежной материала для арматуры используются горячекатаные стержни классов А-III, Ат-III, Ат-IVС и проволока Вр-I. В некоторых случаях возможно использование арматуры класса А-II, если более высокие классы не могут быть полностью использованы из-за деформаций или трещин.

Для монтажа сборных элементов необходимо использовать горячекатаную сталь класса Ас-II марки 10ГТ и А-I марок ВСт3сп2, ВСт3пс2. При температуре ниже минус 40 0 С необходимо избегать использования полуспокойной стали из-за её хладноломкости. Для закладных деталей и соединительных накладок используется прокатная углеродистая сталь.

Для длинных конструкций до 12 м рекомендуется использовать стержневую сталь классов А-IV, А-V, А-VI, упрочнённую вытяжкой А-IIIв, и термомеханически упрочнённую классов Ат-IIIС, Ат-IVС, Ат-IVК, Ат-V, Ат-VI, Ат-VII. Для элементов и железобетонных конструкций длиной более 12 м целесообразно применять высокопрочную проволоку и арматурные канаты. Для длинных конструкций можно использовать свариваемую стержневую арматуру классов А-V и А-VI. Несвариваемую арматуру (А-IV марки 80С, а также классов Ат-IVК, Ат-V, Ат-VI, Ат-VII) можно применять только мерной длины без сварных стыков. Стержневая арматура с винтовым профилем соединяется навинчиванием резьбовых муфт, которые также используются для установки временных и постоянных анкеров.

В железобетонных конструкциях, предназначенных для работы при низких отрицательных температурах, недопустимо использование арматурных сталей, которые подвержены хрупкости при холоде: при температуре эксплуатации ниже -30 °C сталь класса A-II марки BSt5ps2 и класса A-IV марки 80C не допускаются, а при температуре ниже -40 °C также запрещено использование стали класса A-III марки 35GS.

Для производства сварных сеток и каркасов используется проволока холоднотянутой стали класса Vp-I диаметром 3-5 мм и горячекатаная сталь классов A-I, A-II, A-III, A-IV диаметром от 6 до 40 мм.

Арматурная сталь, применяемая в конструкциях, должна отвечать следующим требованиям:

– Сохранение механических свойств при различных нагрузках в течение длительного времени;

– Поддержание одинаковых геометрических размеров сечения и профиля;

– Хорошая свариваемость;

– Чистая поверхность и защита от загрязнения и увлажнения;

– Поставка высокопрочной стали в больших мотках для сохранения прямолинейности.

Необходимо использовать арматурную сталь, обладающую высокой устойчивостью к коррозии и обеспечивать её надежную защиту от воздействия агрессивных элементов за счет достаточно плотного слоя бетона. Повышенная устойчивость к коррозии достигается за счет снижения содержания углерода и введения специальных добавок. Стали, упрочненной термомеханической обработкой, свойственна склонность к коррозионным трещинам, поэтому её применение нецелесообразно в конструкциях, работающих в агрессивных условиях.

Производство ненапряженной арматуры.

Необходимые прочностные и деформативные свойства определяют качество арматуры в монолитных железобетонных конструкциях и её расположение. Для армирования используются прямые или гнутые стержни, сетки, плоские или пространственные каркасы, а также дисперсная фибра. Важно точное расположение арматуры в массе бетона или с покрытием цементно-песчаным раствором. Соединение стальной арматуры осуществляется электросваркой или скруткой вязальной проволокой.

Организация арматурных работ включает в себя изготовление, сборку, установку и фиксацию арматуры. Основной объем арматурных материалов производится централизованно на специализированных предприятиях, но также целесообразно организовать изготовление арматуры на передвижных станциях непосредственно на месте строительства. Процесс изготовления арматуры включает в себя ряд операций: транспортировку, приемку и хранение стальной арматуры, ее выпрямление, очистку и распилку (за исключением высокопрочной проволоки и канатов, которые не требуют выправки), соединение, резку и гибку стержней, сварку сеток и каркасов, а также, при необходимости, гибку и сборку трехмерных каркасов и их транспортировку к месту установки в опалубку.

Для соединения используют опрессовку муфт в холодном состоянии (если это высокопрочные стали – при температуре 900…1200 0 С) или различные виды сварки: контактную, дуговую полуавтоматическую под слоем флюса, дуговую электродную или многоэлектродную сварку в различных формах. Если диаметр стержней превышает 25 мм, они скрепляются дуговой сваркой.

Пространственные каркасы создают на кондукторах для вертикальной сборки и сварки. Применение изгибаемых сеток для формирования пространственных каркасов позволяет экономить труд, металл и электроэнергию, обеспечивая высокую надежность и точность изготовления.

Арматуру устанавливают после проверки опалубки, монтаж проводят специализированные специалисты. Для создания защитного слоя бетона устанавливают прокладки из бетона, пластмассы или металла.

Для надежного соединения арматура сборной и монолитной частей железобетонных конструкций используются выпуски при армировании сборно-монолитных элементов.

Использование дисперсного армирования при изготовлении фибробетона способствует увеличению прочности, трещиностойкости, ударной вязкости, морозостойкости, износостойкости и водонепроницаемости материала.

Дата публикации: 2020-02-05; количество просмотров: 430;

Основные виды смазок

- Основа — вода. Содержит малоэффективные вещества, но их преимущество заключается в доступной цене.

- Смазка на основе смеси. Самая долговечная из всех смазок, представленных на рынке. Способна сохранять свои свойства на поверхности в течение длительного времени.

- Использует вещества, отталкивающие воду. Обладает хорошим составом, но его недостатком является высокая цена.

- Смазка, включающая в себя вещества, замедляющие процесс застывания бетона. Не самый оптимальный вариант, так как ее использование затрудняет регулировку процесса затвердевания цементной смеси.

Особенности применения смазки для опалубки

- Лучше использовать смазку после сборки формы, а не по частям, чтобы сэкономить вещество.

- Для нанесения защиты используйте кисть, валик или пистолет (последний более экономичный).

- Расход вещества увеличивается при низкой температуре, это нужно учитывать.

На рынке представлены различные модификации смазок для опалубки. Самой популярной является "Эмульсол", которая имеет множество разновидностей. Одной из лучших считается ЭКС-А — смесь масел и ПАВов.

Его основные преимущества — низкая стоимость, антикоррозионные добавки, мягкие свойства и возможность использования в различных погодных условиях.