Изготовление опалубки – это процесс создания временной формы из материалов, которая используется для заливки бетоном конструкций. Обычно для изготовления опалубки используются деревянные или металлические плиты, которые собираются и закрепляются вместе.

Перед началом изготовления опалубки необходимо провести подробный план и расчеты конструкции. Затем происходит сборка формы, которая должна быть строго соответствовать геометрическим параметрам будущей конструкции. После заливки бетоном опалубка остается на месте до полного застывания бетона – обычно это занимает несколько дней. После этого опалубка снимается и может быть использована повторно для создания других конструкций.

- Изготовление опалубки начинается с выбора материала. Обычно для этого используется древесина или металл.

- Для изготовления деревянной опалубки необходимо заготовить доски определенного размера и толщины. Затем их сбортовать и обработать антисептиком.

- Для изготовления металлической опалубки применяются профильные металлические или алюминиевые профили. Они должны быть точно изготовлены и иметь необходимую жесткость.

- После того как изготовлена опалубка, она монтируется на строительном объекте. Опалубка должна быть установлена жестко и уровнем для правильного формирования бетонного элемента.

- После заливки бетоном и его затвердевания опалубка снимается. Это делается аккуратно, чтобы не повредить структуру бетонного изделия.

Технология изготовления и установки опалубки

Опалубкой называют форму, в которую заливают бетон. Применение опалубки предъявляет следующие общие требования: она должна быть прочной и жесткой, не подвержаться воздействию технологических нагрузок и иметь низкую адгезию с бетоном. Применение сухой древесины и правильное хранение опалубки помогают избежать ее коробления. Опалубка и подмости должны быть достаточно прочными, выдерживать необходимые нагрузки, обеспечивать заданные размеры конструкций, быструю и простую сборку, а также легкую разборку без повреждения бетона. Стоимость опалубки обычно составляет 25-30% общей стоимости бетонируемых конструкций в сельском строительстве.

Опалубка бывает различной: деревянная, металлическая, железобетонная. Для деревянной опалубки используется пиленый и круглый лес, водостойкая фанера, древесноволокнистые и древесностружечные плиты. Фанера имеет преимущество перед другими материалами, так как она может быть изогнута для создания криволинейных конструкций.

Выбранная опалубка указывается в проекте строительства. Обычно ее изготавливают на специализированных заводах или полигонах вне строящегося объекта при помощи шаблонов, кондукторов и других приспособлений, обеспечивающих точность размеров и правильность формы опалубки. На стройплощадке опалубку собирают из готовых элементов.

Для создания опалубки и ее поддерживающих конструкций необходимо использовать определенные лесоматериалы, которые должны соответствовать определенным требованиям. Например, стойки высотой более 3 м должны быть изготовлены из дерева хвойных пород. Для изгибаемых элементов опалубки и изготовления хомутов колонн необходимо использовать пиломатериалы не ниже II сорта.

Лиственные породы деревьев, такие как ольха и осина, подходят для прочных элементов опалубки и креплений, но не рекомендуется использовать березу. Для несущих каркасов следует применять древесину хвойных пород с влажностью не более 15%, а для остальных элементов — с влажностью не более 25%.

Для обеспечения качества бетонирования необходимо следить за поверхностями опалубки, которые граничат с бетоном. Ширина этих поверхностей не должна превышать 150 мм для обычной опалубки и 120 мм для скользящей опалубки. При выборе фанеры для опалубки следует отдавать предпочтение водостойкой. Кроме того, плиты из древесных стружек или волокон, используемые для изготовления опалубки, должны быть гидрофобными или иметь защитное покрытие из синтетических материалов. Материалы, используемые для опалубки, такие как бетон, железобетон, керамика, асбестоцементные листы и другие, должны соответствовать требованиям, предъявляемым к конструкциям, в которые они входят.

Важно осуществлять наблюдение за состоянием смонтированной опалубки, лесов и креплений во время бетонирования, чтобы обеспечить качество работ.

При установке опалубки для горизонтальных конструкций, таких как балки, требуется подъем не менее 3 мм на 1 м пролета, а для арок и сводов — не менее 5 мм на 1 м пролета.

В сельском строительстве опалубку для монолитных бетонных и железобетонных конструкций подразделяют на разборно-переставную, скользящую, катучую и из железобетонных плит-оболочек. Разборно-переставная опалубка состоит из готовых щитов, элементов соединения и крепления, которые снимаются после достижения бетоном необходимой прочности для распалубки.

Этот вид опалубки широко применяется в сельском строительстве для бетонирования различных конструкций — от фундаментов до отдельных элементов зданий. Такая опалубка обладает многократной оборачиваемостью.

Широко используется скользящая опалубка в сельском строительстве для строительства силосных башен, зерновых элеваторов, резервуаров, водонапорных башен, цементных складов и других сооружений с большой высотой и относительно небольшим поперечным сечением.

С 1972 года в действии находится "Временная инструкция по укрупнительной сборке скользящей опалубки", утвержденная Минсельстроем СССР, которая рекомендует использовать прогрессивный метод монтажа опалубки из укрупненных блоков с использованием специального стенда. Этот стенд имитирует внутреннее заполнение опалубки бетоном. Щиты опалубки на стенде принимают необходимый наклон и положение относительно друг друга без дополнительной регулировки. Для закрепления щитов используются домкратные рамы и, при необходимости, специальные струбцины.

Блоки опалубки с рамами поднимают краны и устанавливают на фундаментную или подсилос-ную плиту. На стенде возможно собрать опалубку по проекту. Сборку блоками ведут согласно проекту производства работ, в котором должно быть предусмотрено членение опалубки.

Число блоков должно быть минимальным, желательна замкнутая форма. Стенды устанавливаются в зоне действия башенного крана на специально спланированной площадке. Сборка стенда происходит из сборки отдельных частей. Стенды устанавливаются горизонтально с использованием подкладок.

Затем проверяют вертикальность стоек, положение верхних и нижних кружал стенда должно соответствовать проекту. Щиты прямоугольной опалубки собирают в блок.

Весь механизм периодически поднимается домкратами на высоту около 1,2 м в течение суток во время заливки бетона.

Катучая опалубка включает в себя каркас, к которому прикреплены опалубочные щиты, а также механизм для перемещения по вертикали и горизонтали. Такой вид опалубки применяется для заливки бетона в больших конструкциях, включая криволинейные элементы, такие как коллекторы, водопроводы, тоннели, опорные стены и другие сооружения.

Чтобы уменьшить сцепление опалубки с бетоном, поверхность, соприкасающаяся с бетоном, нужно смазать перед заливкой смесью: для деревянной опалубки используют известковое молоко или глиняный раствор, для металлической — водно-цементно-масляную эмульсию.

Упомянутые выше типы опалубки требуют удаления опалубочных щитов после достижения бетоном расчетной прочности.

Для изготовления конструкций без необходимости удалять опалубку, используют опалубку из железобетонных плит-оболочек для облицовки, гидроизоляции или теплоизоляции. Необходимо обеспечить надежное соединение этой опалубки с монолитной частью сооружения. Железобетонные плиты-оболочки для такой опалубки производят на заводах сборного железобетона и устанавливают на место при помощи кранов. Чтобы обеспечить надежную связь оставшейся после заливки бетоном опалубки с монолитным бетоном, внутренняя сторона опалубки оборудована арматурными выпусками-змейками.

Стеклопластик — это композитный материал, который относится к категории материалов универсального применения.

Химическая инертность стекловолокна придает стеклопластиковым изделиям биологическую и антикоррозионную стойкость.

Стеклопластик обладает прочностью конструкционной стали и теплопроводностью натурального дерева.

Аналогично железобетону, стекловолокна выполняют функцию арматуры, обеспечивая жесткость и прочность стеклопластика, а синтетические смолы связывают нити наполнителя в единую матрицу, создавая монолитную структуру. Основные преимущества стеклопластика:

- Малый вес

- Прочность

- Коррозионная стойкость и диэлектричность

- Низкая теплопроводность и морозостойкость

- Высокая ремонтопригодность

- Гигиеническая и биологическая стойкость

- Эстетичность

МАТЕРИАЛЫ ДЛЯ ИЗГОТОВЛЕНИЯ ОСНАСТКИ

Опыт более 18 лет в производстве стеклопластика помог изучить рынок материалов для производства изделий и оснастки из стеклопластика.

На практике наиболее широкое применение получил гелькоут MaxGuard GT на основе эпоксивинилэфира.

Декоративное покрытие (гелькоут) производится в двух цветах — черном и зеленом. Предпочтение отдается зеленому цвету, так как он меньше утомляет зрение работника и снижает вероятность брака.

ЭТАПЫ ИЗГОТОВЛЕНИЯ ОСНАСТКИ

Установка металлического каркаса и формирование матрицы с мастер-моделью. После полимеризации производится обрезка металлического каркаса и расформировка готовой матрицы с болваном (мастер-моделью).

В процессе расформовки чаще всего применяют клины из древесины или мягкого термопласта, деревянный или резиновый молоток, сжатый воздух и, при необходимости, подъемное оборудование.

Тех процесс изготовления опалубки

Изменить навигацию

Процесс производства несъемной опалубки

Модульная несъемная опалубка из пенополистирола предназначена для быстрого возведения зданий разной этажности с использованием превосходной технологии строительства. Она превосходит все известные методы в области теплозащиты, звукоизоляции, комфорта, устойчивости, скорости и стоимости. Эта технология позволяет строить различные объекты: жилые, общественные, специального назначения.

Основные преимущества строительства с использованием модульной несъемной опалубки:

- Легкий вес стены

- Простая технология

- Возможность вести строительство без использования тяжелой техники

- Ускорение строительства в 10 раз

- Снижение затрат на строительство до 70%

- Экономия стеновых материалов

- Масса стены без отделки — 280-300 кг/м 2

- Расход бетона — приблизительно 150 л на 1м2 стены

- Коэффициент теплопроводности — Л 0 =0,036 Вт/мК без учета наружной и внутренней отделки и при использовании в условиях климатических зон А и Б

- Паропроницаемость — 0,032 мг/(м.ч.Па)

- Акустическая изоляция — 46 дб

- Допуск для объектов 1-ой категории

Существует 2 способа производства блоков несъемной опалубки из пенопласта: метод литья и метод вырезки. Независимо от выбранного способа производства блока несъемной опалубки, плотность используемого пенопласта должна быть от 25 до 35 кг на куб.

Метод литья заключается в том, что блоки несъемной опалубки формируются (литься) в блоке формы. Производство блоков несъемной опалубки методом литья технологически аналогично производству листового пенопласта (пенополистирола). Оборудование для производства блоков несъемной опалубки методом литья стоит дороже, но такой способ производства является более технологичным.

| Производство блоков несъемной опалубки методом литья | ||

| Вспенивание | Блок форма | Загрузка гранул в форму |

| Подача пара | Открываем форму. | Блок готов |

Изготовление блоков несъемной опалубки методом вырезки позволяет производить блоки различных размеров и толщин. Не нужно приобретать дополнительное оборудование или приспособления для перенастройки с одного типа или размера на другой. Использование перемычек различных размеров также позволяет строить стены разной толщины.

Как эксперт в области строительства, я хотел бы поделиться моим мнением о технологическом процессе изготовления опалубки. Опалубка играет важную роль в строительных работах, обеспечивая необходимую форму и поддержку для бетонирования конструкций.

Первый этап в изготовлении опалубки — это разработка проекта, в котором учитываются все особенности конструкции и требования по нагрузкам. Затем происходит выбор материалов, которые должны быть прочными, устойчивыми к воздействию влаги и удобными в обращении.

Следующий этап — изготовление самой опалубки. Для этого необходимо точно следовать проекту и правильно собирать элементы опалубки, обеспечивая их прочное крепление. Важно уделить внимание деталям, чтобы избежать деформаций и утечек бетона.

После того как опалубка изготовлена, она устанавливается на месте строительства и подготавливается к заливке бетоном. Важно обеспечить правильное распределение нагрузок, чтобы конструкция осталась устойчивой и прочной.

В целом, технологический процесс изготовления опалубки требует внимательности, профессионализма и строгого следования инструкциям. Качественная опалубка является основой надежного строительства и обеспечивает долговечность сооружений.

Производство опалубки

Строительные опалубочные системы — важная часть современного процесса строительства. Они необходимы при возведении различных сооружений, особенно при создании монолитных конструкций. Как производятся опалубочные системы? Как осуществляется их производство?

Давайте рассмотрим процесс производства опалубки для перекрытия. В современном строительстве опалубка для перекрытия является одной из самых популярных опалубочных систем. Мы рассмотрим процесс производства опалубочных систем на примере опалубки для перекрытия.

- телескопические стойки

- объемные стойки

- опорные стойки

Строительная опалубка для перекрытий представляет собой комплексную систему, включающую в себя опорные элементы, на которых устанавливается горизонтальная опалубочная плита. Плита непосредственно контактирует с бетоном, поэтому ее поверхность должна быть гладкой и устойчивой к влаге. В основном для изготовления опалубочной плиты используются ламинированные древесные материалы. Каркас для плиты обычно выполняется из деревянных балок, но в промышленных системах он может быть изготовлен из металлических балок.

Основная нагрузка в опалубочных системах возлагается на поддерживающие или опорные элементы, поэтому основное требование к опорной системе для опалубки перекрытий — это прочность и способность выдерживать значительные нагрузки. Тип опорной системы определен в зависимости от высоты заливки монолитного перекрытия.

Опорные элементы в системах опалубки всех типов изготавливаются из металла. Компания "Базис-Холдинг" использует только качественный металл от проверенных поставщиков при производстве опалубочных систем.

Опорные системы включают в себя не только стойки. Для эксплуатации опалубочных систем для монолитных перекрытий используется целый набор комплектующих:

- унивилки,

- стяжные винты,

- гайки,

- кронштейны.

Вы можете воспользоваться этой возможностью, подписавшись на платный тариф. За 190 рублей в месяц вы получите полный доступ ко всем функциям сервиса. Желаете узнать больше? Подробности здесь.

Скачать документ

Избранное

Эта опция доступна только для пользователей, выбравших премиум-подписку. Оформите подписку на 1 месяц всего за 190 рублей и наслаждайтесь сервисом без ограничений. Узнать больше.

Вы можете воспользоваться этой функцией, если выберете один из платных тарифов. Оформите подписку на один месяц всего за 190 рублей и неограниченно пользуйтесь всеми возможностями сервиса. Читайте дополнительную информацию здесь.

Добавление в избранное

За доступ к функции необходимо оформить подписку на один месяц по цене 190 рублей. Только после этого вы сможете пользоваться сервисом без ограничений. Узнать больше.

Данный документ соответствует стандарту ГОСТ Р 59936-2021

Этот национальный стандарт Российской Федерации содержит общие технические условия

Формат крупнопанельной конструкции. Общие спецификации

Дата введения: 2022-09-01

1 Организация "Научно-исследовательский центр "Строительство" (ООО "НИЦ "Строительство"), Московский государственный университет "Строительства", ООО "ПЕРИ", ООО "Техноком-БМ", ООО "Профиль-БМ", ООО "НТЦ "Стройопалубка"

2 Поддерживается Техническим комитетом по стандартизации ТК 465 "Строительство"

3 Утверждено и введено в действие приказом Федерального агентства по техническому регулированию и метрологии от 7 декабря 2021 г. N 1724-ст

Впервые было введено 4 элементы

1 Сфера применения

Этот стандарт применим к крупнощитовой опалубке для строительства вертикальных монолитных бетонных и железобетонных конструкций и устанавливает требования, которые необходимо учитывать при разработке стандартов и технических условий для конкретных типов опалубочных систем.

2 Нормативные ссылки

В этом стандарте используются нормативные ссылки на следующие документы:

ГОСТ 9.014 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 380 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

- ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

- ГОСТ 21650 Средства скрепления тарно-штучных грузов в транспортных пакетах. Общие требования

- ГОСТ 27820 Детали и изделия из древесины и древесных материалов. Метод определения стойкости защитно-декоративных покрытий к истиранию

- ГОСТ 34016 Краны грузоподъемные. Грузозахватные приспособления. Требования безопасности

- ГОСТ 34329-2017 Опалубка. Общие технические условия

- ГОСТ Р 2.601 Единая система конструкторской документации. Эксплуатационные документы

Нормативно-правовые документы об установлении правил и порядка разработки, производства и испытаний определенной продукции. Важно проверять актуальность ссылочных стандартов на официальном сайте или через информационные указатели.

Термины и их значения

В данном стандарте использованы термины согласно ГОСТ 34329, ГОСТ Р 52086, а также приведены следующие термины с их определениями:

3.1 уточняющая балка [ригель] (стромбек): Деталь, применяемая для дополнительной выправки опалубки в горизонтальной и вертикальной плоскостях.

3.2 проверочная сборка: Технологический процесс, включающий предварительную сборку части опалубки в рабочее положение с целью проверки сборки в единую опалубочную систему, точности изготовления отдельных элементов и оценки пригодности опалубки для удовлетворения требований по ее назначению.

3.3 комплекс опалубки: Это совокупность заводских элементов опалубки, которые совместимы друг с другом по конструкции, поставляются в виде набора и монтируются на строительной площадке. Геометрические параметры, технологические отверстия, методы соединения и крепления имеют системный характер.

3.4 устройство для сжатия: Это устройство, которое принимает давление бетонной смеси и позволяет использовать гладкую или периодическую арматуру в качестве несущего элемента.

3.5 рабочее положение: Это положение опалубки, готовой для укладки бетонной смеси в соответствии с проектом.

3.6 владелец системы: Это организация или юридическое лицо, которое является разработчиком и владельцем технической и технологической документации на опалубочную систему и ее комплектующие.

Заполнитель 3.8: Опорный элемент, который был создан или одобрен держателем системы для использования в этой системе.

4 Классификация опалубки

4.1 Классификация крупнощитовой опалубки по типам, в зависимости от типов бетонируемых конструкций, материалов несущих элементов, применимости в разные температурные условия и характера воздействия на бетон, установлено в ГОСТ 34329.

4.2 Крупнощитовая опалубка — это система опалубки, элементы которой классифицированы:

— как формирующие (стандартные щиты и углы, универсальные щиты, углы для снятия опалубки, щиты для заливки колонн);

— несущие (тяжи, гайки, пружинные зажимы);

— поддерживающие (подкосы, балки, растяжки);

— соединительные (замки, анкеры, болтовые соединительные элементы);

— установочные (выравнивающие бруски, выравнивающие балки, строительные леса);

— технологические (крепежные кронштейны, грузозахватные устройства, лестницы, ограждения и другие).

4.3 В зависимости от качества, опалубка разделяется на классы: 1-й, 2-й и 3-й. Выбор класса опалубки осуществляется в зависимости от необходимого класса поверхности бетонной конструкции и экономической целесообразности.

Примечание — Для достижения поверхностей класса А3 в соответствии с СП 70.13330.2012 следует использовать опалубку только 1-го класса.

5 Общие технические требования

5.1 Требования к опалубочной системе

5.1.1 Крупнощитовая опалубка представляет собой систему, составленную из элементов, включенных в перечень стандартных элементов системодержателя данной опалубочной системы.

5.1.2 Показатели качества, конструкция, материалы, покрытия, сварка, комплектность, маркировка, упаковка и безопасность опалубки, а также допустимые отклонения должны соответствовать требованиям ГОСТ 34329 и настоящему стандарту.

5.1.3 Проектирование и изготовление опалубки должно соответствовать требованиям ГОСТ Р 15.301.

5.1.4 При назначении класса опалубки необходимо учитывать требования ГОСТ 34329-2017 (пункт 5.2, таблица 2) и настоящего стандарта к оборачиваемости всех элементов опалубочной системы. В случае несоответствия отдельных элементов установленным требованиям, класс опалубки определяется по оборачиваемости наименее долговечного элемента. Критерии оборачиваемости элементов крупнощитовой опалубки приведены в приложении А.

5.1.5 При определении класса опалубки необходимо использовать только те элементы, которые входят в перечень системодержателя опалубки данного класса. Замена отдельных элементов системы без согласования с системодержателем не допускается. Несоблюдение этого требования приводит к назначению класса опалубки не выше 3-го.

5.1.6 Различные материалы и их комбинации могут использоваться для создания опалубки; конструкция опалубки отдельного производителя определяется в соответствии с техническими условиями и/или стандартами организации. Технические условия и стандарты организации для опалубки 1-го и 2-го классов должны разрабатываться в соответствии с требованиями настоящего стандарта.

5.2 Требования к конструкции

5.2.1 Опалубка 1-го класса должна быть спроектирована таким образом, чтобы ее формообразующие элементы можно было предварительно отстыковывать от поверхности заливаемых конструкций, или комплект поставки опалубки должен включать дополнительные устройства для отстыковки формообразующих элементов, чтобы избежать использования грузоподъемных механизмов для снятия опалубки с бетонной поверхности.

5.2.2 Необходимо предусмотреть наличие кронштейнов подмостей для безопасного выполнения работ согласно ГОСТ Р 58752.

5.2.3 Для опалубки 1-го класса технологический зазор между фанерной палубой и каркасом щита должен составлять от 2 до 4 мм для компенсации изменения размеров палубы при изменении влажности.

Необходимо заполнить зазор между палубой 3 и каркасом 1 эластичным герметиком 5 на 70% своей глубины. Торцы палубы 3 должны быть защищены каркасом щита, выступающим не менее чем на 1 мм над поверхностью палубы. Ширина носика профиля 4 не должна превышать 12 мм.

И выше.

5.2.5 Палуба первого класса для опалубки должна иметь защиту от влаги и механических повреждений, включая заводскую герметизацию и окраску. Каркасные элементы должны иметь антикоррозийное покрытие.

1 — профиль каркаса щита; 2 — крепежный элемент; 3 — фанерная палуба; 4 — носик профиля; 5 — герметик

Рисунок 1 — Разрез щита крупнощитовой опалубки с фанерной палубой 1-го класса

5.3 Требования к материалам и покрытиям

5.3.1 Герметик для заполнения зазора между палубой и каркасом щита должен обладать высокой адгезией и устойчивостью к температурным режимам эксплуатации опалубки, установленным производителем. Для систем 1-го класса не допускается использование ацетокси-(уксусная кислота) силиконовых герметиков по ГОСТ Р 57400.

5.3.2 При использовании фанеры как поверхности палубы для систем крупнощитовой опалубки 1-го класса необходимо использовать березовую фанеру повышенной водостойкости I сорта марки ФОБ — F/F согласно ГОСТ Р 53920, облицованную пленкой на основе термореактивных полимеров плотностью не менее 220 гр/м

Допускается использование фанеры с пленкой плотностью не менее 120 гр/м для опалубки 2-го класса, а также ламинированной комбинированной фанеры (береза/хвоя), сорт фанеры не нормируется.

5.3.3 Палубы из пластмасс и других материалов должны обеспечивать стойкость покрытия рабочей поверхности палубы к износу. Стойкость покрытия рабочей поверхности палубы к износу должна составлять не менее 350 оборотов по ГОСТ 27820 для опалубки 1-го класса.

5.3.4 Прочие требования к материалам для изготовления опалубки должны соответствовать ГОСТ 34329.

5.4 Условия, под которым должна быть поставлена опалубочная система

5.4.1 Опалубочные системы, поставляемые на объект, должны быть скомплектованы в соответствии с требованиями ГОСТ 34329 и снабжены эксплуатационными документами в соответствии с ГОСТ Р 2.601, включая в себя паспорт на опалубку и инструкцию по эксплуатации.

5.4.2 Паспорт на опалубку должен содержать следующую информацию:

— название и адрес изготовителя;

— номер и дата выдачи паспорта;

— название элементов опалубочной системы;

— дата изготовления опалубки;

— ссылка на данный стандарт.

5.4.3 Инструкция по эксплуатации должна включать в себя:

— типовая схема устройства опалубки с указанием всех основных элементов в соответствии с ГОСТ 34329-2017 (приложение Б);

Нормативные нагрузки или расчетные параметры не вызывают изменения эксплуатационных или технологических характеристик;

Важна информация об оборачиваемости опалубки.

5.4.4 В инструкции по использованию опалубки должны быть приведены данные для каждого элемента системы, включая: стандартные щиты и углы, универсальные щиты, щиты для заливки колонн, распалубочные углы, грузовые захваты, подкосы, распорки, кронштейны, тяжи, замки, гайки, ригели для выравнивания, болты и другие элементы опалубочной системы. Также для щитов необходимо указать допустимую несущую способность R и расчетную жесткость E элемента на основе испытаний в соответствии с ГОСТ Р 52752-2007 (пункты 6.2, 6.7). Эти данные должны быть указаны для двух видов испытаний: треугольной (гидростатической нагрузки) и сплошных нагрузок (при наращивании), эпюры которых показаны на рисунке 2. В приложении Б представлен пример расчета прогиба для сплошной эпюры давления.

а — треугольная гидростатическая эпюра нагрузки; б — прямоугольная сплошная эпюра нагрузки при наращивании

5.4.5 Опорная способность опалубки, указанная в эксплуатационных документах, должна соответствовать допустимым нагрузкам для щита с минимальной несущей способностью, с точки зрения статической работы в линейке для данной системы.

5.5 Требования к маркировке

5.5.1 На поверхностях формообразующих элементов опалубки 1-го и 2-го классов, не контактирующих с бетоном, с нерабочей стороны должны быть нанесены несмываемой краской, ударным или другим способом следующие маркировочные знаки:

— условное обозначение (индекс) элемента опалубки в соответствии с данным стандартом;

— наименование предприятия-изготовителя или его товарный знак.

5.5.2 Каждое грузовое место должно иметь транспортную маркировку в соответствии с ГОСТ 14192.

5.5.3 Порядок обозначения опалубки конкретных конструкций устанавливается в соответствии с требованиями ГОСТ 34329-2017 (приложение В) и включает в себя:

— использование буквенного обозначения опалубки (0);

— применение буквенного обозначения типа опалубки (К);

— указание буквенного обозначения типа опалубки в зависимости от материалов несущих элементов;

— указание несущей способности, т/м

5.5.4 Любые другие элементы, относящиеся к системе, должны иметь маркировку в соответствии с формой, утвержденной производителем или владельцем системы опалубки, для однозначной идентификации принадлежности этих элементов к системе.

5.6 Требования к упаковке

5.6.1 При упаковке элементов опалубочной системы необходимо соблюдать меры, исключающие изменения искомой геометрической формы, деформацию, а также обеспечивать сохранность покрытий во время погрузки, разгрузки и хранения.

5.6.2 Основным способом упаковки опалубки для транспортировки и хранения является пакетирование.

5.6.3 Транспортные пакеты должны обеспечивать следующее:

- Возможность механизированной погрузки на транспортные средства и выгрузки;

- Сохранение формы и размеров, сохранность конструкций при транспортировке, погрузке, выгрузке и хранении;

- Надежность и удобство размещения изделий на транспортных средствах в соответствии с правилами, действующими на транспорте конкретного вида.

5.6.4 Для сохранения защитного покрытия конструкций в местах их контакта друг с другом и со средствами упаковки необходимо использовать и закреплять подложки из дерева, картона, пластмассы и других материалов, чтобы они не выпадали.

5.6.5 Для скрепления грузов в транспортных пакетах используют средства в соответствии с ГОСТ 21650.

5.6.6 Обязательная маркировка пакетов изделий согласно требованиям ГОСТ 14192.

6 Приемка и методы проверки

6.1 Технический контроль опалубки должен осуществляться службой предприятия-производителя.

6.2 Приемка опалубки должна проводиться партиями, каждая партия не должна превышать 1000 м

6.3 Для проверки качества изготовления необходимо провести приемо-сдаточные (ПС) и периодические (П) испытания.

6.4 Периодический и приемо-сдаточный контроль должен проводиться согласно номенклатуре контролируемых параметров, указанных в таблице 1, в соответствии с программой, разработанной системодержателем или предприятием-изготовителем.

Тех процесс изготовления опалубки

- Различные материалы и комплектующие

- Элементы для отделки и украшения

- Экструдированный пенополистирол

- Изотермический пенополистирол

- Утеплитель из минеральной (базальтовой) ваты

- Различные металлические изделия

- Разнообразные виды покрытий

- Варианты использования сэндвич-панелей для различных отраслей

- Возможности для поглощения и изоляции звука

- Применение на промышленных объектах

- Строительство зданий в сельском хозяйстве

- Объекты для коммерческой и развлекательной деятельности

- Складские комплексы

- Помещения для администрирования

- Учреждения для занятий физкультурой

- Предложения для дизайнеров и архитекторов

- Работа с строительными компаниями

- Подробная оценка стоимости проекта

- Сертификаты качества

- Техническая документация

- Презентации и промо-материалы

- Новые возможности для проектирования

- Информационные материалы о климатических условиях в различных регионах РФ

- Уникальные аспекты производства

- Разработка и расчет технических решений

- Использование и технологии установки

Виды, назначение и способы изготовления опалубки и инвентарных лесов

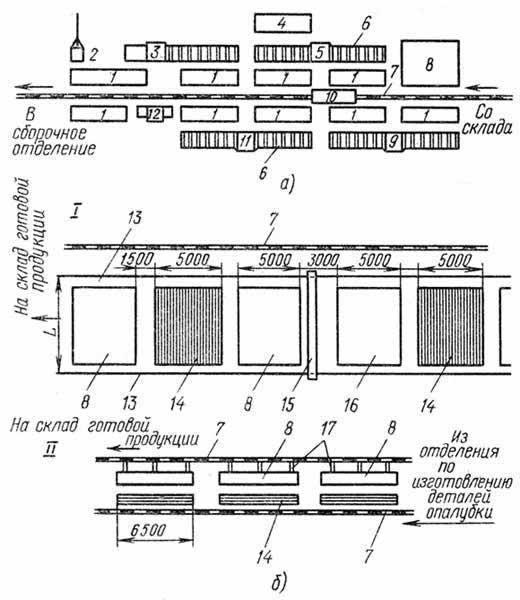

Производство опалубки. Компоненты опалубки изготавливаются в специализированных цехах (см. схему ниже), включающих отделение по изготовлению деталей опалубки и отделение по сборке элементов опалубки из готовых деталей.

В отделении по изготовлению деталей опалубки (см. схему ниже, поз. а) установлены круглопильные станки 9 и 5 для раскроя пиломатериалов по длине и ширине, а также фуговальный 11 и рейсмусовый 12 станки, на которых осуществляется обработка плоскостей и кромок заготовок.

Для создания небольших деталей используют универсальные станки 3, а для вырезания профильных элементов опалубки — ленточнопильные станки 2. В цехе должен быть комплект ручного электрифицированного инструмента для обработки крупных деталей. На круглопильных станках работает группа из двух рабочих, а на других типах оборудования — по одному рабочему. Детали из цеха по созданию элементов опалубки подаются на вагонетках по узкоколейному пути 7 в цехе по сборке элементов опалубки.

В цехе по сборке элементов опалубки (см. схему ниже, поз. б) есть две линии, одна из которых предназначена для изготовления мелких плит, а другая — крупных панельных щитов.

Расположение оборудования в цехе для изготовления опалубки

а — изготовление деталей опалубки, б — сборка элементов опалубки; 1 — стеллажи для материалов и заготовок, 2 — ленточнопильный станок, 3 — универсальный станок для мелких деталей, 4 — место для обрезки отходов, 5 — круглопильный станок для продольного раскроя, 6 — роликовый конвейер, 7 — узкоколейный путь, 8 — верстаки, 9 — круглопильный станок для поперечного раскроя, 10 — вагонетка, 11 — фуговальный станок, 12 — рейсмусовый станок, 13 — подкрановые пути, 14 — складирование материалов, заготовок, 15 — кран, 16 — заточка инструментов, 17 — направляющие для спуска готовых щитов; I — сборка крупнопанельных щитов, II — сборка мелких щитов.

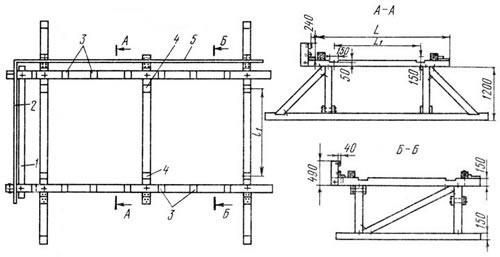

Щиты большого размера собираются на верстаках (см. схему ниже), на которых установлены опоры 1 (для крепления) и 2 (для палубных досок), а также отверстия 3 (для ребер) и 4 (для крепления). На этом верстаке щиты собираются из заранее подготовленных досок и брусков. После сборки на поверхности щитов проводится маркировка и сверление отверстий для болтов.

Стол для производства крупнопанельных щитов

1 — поддержка для захвата, 2 — поддержка для досок палубы, 3 — отверстия для ребер, 4 — отверстия для захвата, 5 — поддержка для ребер и досок палубы ( L — длина щита, l 1 — расстояние между осями захватов).

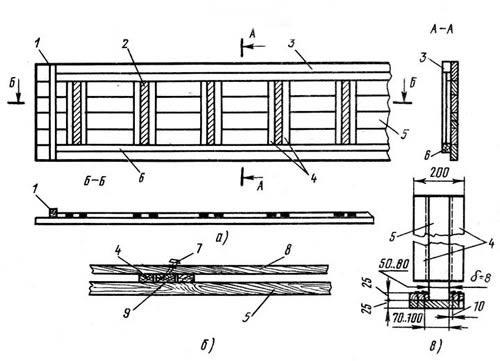

Небольшие щиты собирают на столах, изображенных на схеме ниже, в шаблонах. Необходимо крепко скреплять щиты. Лицевая сторона щитов, прилегающая к бетону, должна быть обработана и не должна иметь дефектов. Сшивные планки 9 прикрепляют к доскам 8 гвоздями 7, при этом гвозди должны быть хорошо загнуты и вбиты в дерево, готовые щиты снимают со столов и по наклонным брусьям подают к вагонетке и везут на склад.

Инструкция по изготовлению разборно-переставного верстака для мелких щитов:

а) схема верстака;б) способ забивки гвоздей;в) съемное гнездо;1) упорный брусок для торцов досок щита;2) стальная полоса для загибания гвоздей;3) упорная линейка (рейка) для сшивных планок;4) рейки, образующие гнездо для сшивных планок щита;5) крышка верстака;6) упорный брусок для досок щита;7) гвозди;8) доски щита;9) сшивная планка.

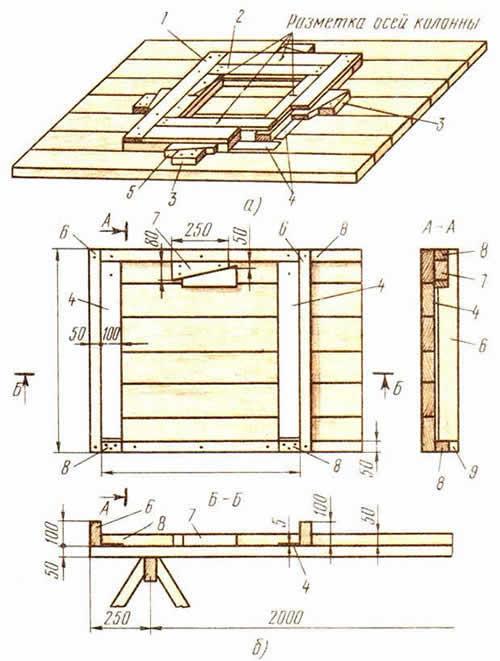

Примеры шаблонов для сборки опалубки колонн и рамок под опалубку колонн представлены на схеме ниже. Хомуты для опалубки колонн собираются из заранее изготовленных деталей. В ходе выполнения работ необходимо следить за допустимыми отклонениями от проектных размеров опалубки.

В производстве опалубки широко используются фанерные щиты, которые состоят из рамки из деревянных брусков, склеенной с водостойкой фанерой. Поверхность брусков должна быть гладкой, без дефектов. Фанера разрезается на нужные размеры на круглопильном станке. Перед склеиванием каркаса и фанеры их очищают от грязи и пыли.

Щиты склеивают в шаблоне на верстаке при температуре 20 ° С. Для лучшего приклеивания фанеры к каркасу используют гвозди длиной 45-60 мм с интервалом 125-200 мм. После сборки щиты выдерживают при температуре 16-20 ° С в течение 48 часов, а при температуре 21-25 ° С — 45 часов.

Идеальные паттерны для создания структурных элементов опалубки

а — использовать для создания рамок для опалубки колонн, б — применять для изготовления ветвей хомутов колонн; 1 — материал для рамки; 2 — материалы, определяющие внутренние контуры рамки, 3 — опора, 4 — металлические полосы для изгибания гвоздей, 5 — клин, 6, 8 — поддерживающие бруски, 7 — клиновая опора, 9 — поддерживающие части для материалов.

Рабочие и фасадные поверхности фанерных панелей опалубки необходимо защитить покрытием из полимерных материалов, бумажно-слоистого пластика, или стеклопластика. Лицевые стороны панелей покрывают специальной защитной смазкой, а другие поверхности окрашивают двумя слоями масляной краски.