Укладка бетонной смеси в опалубку с помощью бетононасоса является эффективным и быстрым способом создания качественного бетонного строительного элемента. Бетононасос обеспечивает равномерное и точное распределение бетона по всей опалубке, минимизируя возможность образования пор и трещин.

Такой метод укладки позволяет значительно сократить время строительства, увеличить производительность рабочего процесса и повысить качество конечного продукта. Благодаря бетононасосу возможно проводить укладку бетонной смеси в труднодоступных местах и на большие высоты, что делает его неотъемлемым помощником на строительных площадках.

- Опалубка — это временная конструкция, предназначенная для формирования бетонных элементов.

- Опалубка создает желаемую форму для бетонирования и удерживает бетонную смесь в нужном положении до твердения.

- Бетононасос — это специальное оборудование, которое обеспечивает транспортировку бетонной смеси из бетоносмесительного узла к месту укладки.

- Укладка бетонной смеси в опалубку бетононасосом позволяет значительно увеличить производительность работ и качество бетонирования.

- Бетононасос позволяет подавать бетон под давлением непосредственно в опалубку, что обеспечивает более равномерное распределение бетонной смеси по конструкции и исключает образование пустот и трещин.

- Укладка бетонной смеси в опалубку бетононасосом также позволяет снизить физическую нагрузку на рабочих и повысить безопасность труда.

Как правильно заливать фундамент бетононасосом

Если вам понадобится залить фундамент, то возможно потребуется от нескольких кубических метров до нескольких десятков кубов раствора. Нет необходимости самостоятельно мешать смесь. Чтобы залить всю плиту или фундаментную ленту сразу, вам нужно заказать миксер с необходимым количеством смеси и бетононасос.

Очень удобным вариантом будет арендовать автобетононасос (АБН) с достаточно длинной стрелой, чтобы она могла достичь любой точки опалубки. Чтобы определить оптимальную длину стрелы автобетононасоса, вам нужно знать точное место, где будет находиться техника, расстояние до крайней точки фундамента и рабочую диаграмму подающей стрелы. Площадка для насоса должна быть достаточно большой не только для грузового шасси, но и для гидравлических опор.

Перед арендой манипулятора уточните у компании-арендодателя точные параметры необходимого свободного пространства. Обратите внимание на наличие преград, таких как заборы или линии электропередач, в зоне работы техники. Рабочая диаграмма стрелы покажет, на какое расстояние по горизонтали она может простирается. Важно знать, что для увеличения длины стрелы можно установить гибкий шланг длиной до 8 м на её конце.

Если вы планируете арендовать стационарный или линейный (бесстреловой) бетононасос, имейте в виду, что для монтажа бетоновода потребуется дополнительная рабочая сила. При заливке фундамента рекомендуется избегать использования данного вида техники, так как бетоновод придется постоянно перемещать по площадке, что связано с большими трудозатратами.

Если подготовиться правильно, процесс заливки бетона довольно простой. Если требуется несколько миксеров, они должны работать последовательно без перерыва. Этот момент следует обсудить с поставщиком заранее. Для выполнения этой задачи требуется минимум два рабочих.

Один человек управляет шлангом для подачи раствора в нужное место, а второй занимается виброплотными работы. Перед началом работы желательно иметь не только основной вибратор, но и запасной, чтобы избежать сложностей в случае внезапной поломки оборудования.

Транспортировка и укладка бетонной смеси на строительной площадке

В общем случае, процесс транспортировки бетонной смеси включает в себя приемку смеси из бункера на бетонном заводе, перемещение различными видами транспорта на объект строительства, подачу смеси на место укладки или перегрузку на другие транспортные средства. Блоком бетонирования называют подготовленную конструкцию с установленной опалубкой и арматурой.

На практике смесь может быть доставлена в блок бетонирования по двум схемам:

- прямо от места приготовления до разгрузки в блок бетонирования;

- От места приготовления до места разгрузки бетонированного объекта, с последующей подачей бетона в блок бетонирования, предусматривается промежуточная перегрузка бетонной смеси.

Для транспортировки и укладки бетонной смеси необходимо использовать специализированные средства, которые сохранят заданные свойства смеси. Запрещается добавлять воду на месте укладки для увеличения подвижности смеси.

Транспортировка бетонной смеси от места приготовления до места разгрузки или непосредственно в блок бетонирования осуществляется в основном автомобильным транспортом, а перевозка от места разгрузки к блоку бетонирования — с помощью кранов, подъемников, транспортеров, бетонных укладчиков, вибропитателей, мототележек, бетононасосов и пневмонагнетателей.

Выбор метода доставки бетонной смеси к месту укладки зависит от различных факторов, таких как тип строения, общий объем укладываемой смеси, ежедневная потребность, расстояние и высота подъема. Вне зависимости от выбранного метода, необходимо защищать бетонную смесь от воздействия солнечных лучей, атмосферных осадков, разделения на составные части и утечки цементного молока или раствора, чтобы обеспечить необходимую подвижность при укладке. В зимних условиях необходимо также защищать бетонную смесь от быстрого охлаждения и замерзания.

На расстоянии 15 км по качественным дорогам возможно доставить бетонную смесь в открытых автомобилях-самосвалах или в специальных емкостях, установленных на кузовах машин. Если речь идет о бетонировании массивов ниже уровня земли, то бетонную смесь можно подавать прямо с самосвалов через эстакады или передвижные мосты, минуя перегрузку в бункеры.

Для транспортировки бетонной смеси в городских условиях или на большие расстояния (до 100 км) наиболее эффективно использовать автобетоносмесители с барабанами различной вместимости. На бетонном заводе в смесительный барабан загружается сухая бетонная смесь, которая затем перемешивается с водой за 5-8 минут до выезда к месту укладки, либо вода подается непосредственно на объекте.

Для выгрузки готовой смеси используется вращение смесительного барабана в обратную сторону. Наличие откидного выгрузочного лотка позволяет производить порционную разгрузку и подавать смесь напрямую в бетонируемую конструкцию. Использование автобетоносмесителей позволяет увеличить допустимые расстояния перевозки бетонных смесей без ухудшения их качества.

Бетонную смесь доставляют на объект и разгружают непосредственно в конструкцию или перегружают в приемные бункеры для последующего перемещения в блоки бетонирования. Подачу смеси без перегрузки используют при бетонировании конструкций на уровне земли или малозаглубленных. Этот способ прост и не требует дополнительных устройств или приспособлений.

Для перемещения бетонной смеси на короткие расстояния или спуска ее на большую глубину (высота свободного сбрасывания бетонной смеси не должна быть больше 3м), применяют вибропитатели и виброжелобы. Они перемещают бетонную смесь с помощью вибрации под действием силы тяжести. Вибропитатели и виброжелобы используются для опускания бетонной смеси на высоту до 10м, а при более большой глубине применяют виброхоботы.

Перевозка бетонной смеси по трубопроводу. Техническое обеспечение для перевозки бетонной смеси из хоппера на место укладки включает в себя бетононасосы, пневмонагнетатели, различные бетоноводы и оборудование для подачи бетонной смеси на место работ. Внутриобъектовая перевозка бетонной смеси может осуществляться с использованием бетононасосов и пневмонагнетателей. Этот тип механизации применяется для больших объемов бетонирования и при возведении высоких конструкций, таких как своды, здания из монолитного бетона, башни и т.д.

Для сохранения подвижности бетонной смеси при жестких и полужестких консистенциях необходимо добавлять пластификаторы, чаще всего это сульфитно-спиртовая барда. Они добавляются во время перемешивания и позволяют увеличить подвижность смеси в 2-2,5 раза, а также сократить расход цемента на 7-10%. После окончания работы с бетоном или при перерывах более 1 часа необходимо промывать бетоновод пластификаторами водой под давлением. При перерывах до 1 часа желательно периодически включать бетононасос на несколько оборотов поршня, чтобы предотвратить прилипание смеси к стенкам бетоновода.

Методы укладки бетонной смеси. Для обеспечения монолитности и однородности укладываемого бетона, а также хорошего сцепления с арматурой и заполнения всего заопалубленного пространства, необходимо правильно выбрать способы укладки бетонной смеси.

Укладку бетонной смеси можно осуществить тремя способами: с уплотнением, литьем (используя бетонные смеси с суперпластификаторами) и напорной укладкой. При любом из этих методов важно соблюдать основное правило: новый слой бетонной смеси должен быть уложен до того, как предыдущий начнет схватываться.

Это исключает необходимость создания рабочих швов при бетонировании по высоте конструкции. В случае небольших конструкций (колонны, балки, тонкостенные стены, перегородки и т. д.) бетонирование проводится сразу на всю высоту, чтобы исключить рабочие швы. В случае больших конструкций (например, массивные фундаментные плиты) бетонную смесь укладывают горизонтальными слоями, обычно сразу на всю площадь. Слои должны быть одинаковой толщины, без разрывов, с последовательным направлением укладки в одну сторону на всех слоях.

Иногда на больших участках невозможно покрыть предыдущий слой бетона до того, как цемент начнет застывать в нем. В таких случаях используется метод укладки в ступенях с одновременным укладыванием двух-трех слоев. Это позволяет избежать необходимости покрывать слои по всей площади участка. Для удобства работы длина "ступени" обычно не превышает 3 метров.

Перед началом укладки бетонной смеси в опалубку стен и перекрытий необходимо завершить монтаж арматуры и опалубки в пределах захватки, а также обеспечить непрерывную подачу бетонной смеси к месту укладки.

Доставленная автобетоносмесителями смесь должна подаваться краном в бункерах или бадьях к месту укладки, и целесообразно использовать бетононасосы с распределительной стрелой.

Перед началом заливки бетонной смеси в опалубку необходимо осуществить проверку корректности установки и фиксации опалубки, а Всех структур и элементов, которые будут залиты бетоном (арматура, вставные детали и прочее).

При укладке бетонной смеси в бетонируемую конструкцию необходимо следовать определенным правилам. Например, слои должны быть горизонтальными и примерно одинаковой толщины, без разрывов по длине. Важно укладывать их последовательно в одном направлении. При уплотнении смеси вибраторы не должны задевать арматуру, закладные детали или другие элементы опалубки.

Глубинный вибратор должен углубляться в ранее уложенный слой на 5-10 см, а шаг их перестановки не должен быть больше полуторного радиуса их действия. При укладке следующего слоя необходимо успеть до момента схватывания предыдущего.

Продолжительность вибрирования должна быть достаточной для уплотнения бетонной смеси. Основные признаки успешного уплотнения:

— прекращение оседания бетонной смеси после укладки;

— прекращение образования пузырьков воздуха на поверхности.

Контроль состояния опалубки и закладных деталей необходим в процессе выполнения бетонных работ.

Перед заливкой бетонной смеси в конструкцию проводится ряд операций по подготовке опалубки, арматуры, поверхностей уже залитого бетона и основания.

Заливка смеси происходит на естественную поверхность или в опалубочные формы. Также перед заливкой должны быть оформлены акты на скрытые работы, включая подготовку основания, гидроизоляцию, опалубку, армирование и установку закладных частей.

Для обеспечения надежного сцепления с свежеуложенной бетонной смесью, арматуру необходимо очистить от грязи, ржавчины и остатков раствора с помощью пескоструйного аппарата и проволочных щеток.

Перед заливкой нового бетона на поверхности уже застывшего монолитного бетона и сборных элементов необходимо провести очистку от мусора, загрязнений и цементной пленки для обеспечения надежного соединения монолитных конструкций и сборно-монолитных элементов.

Также необходимо подготовить основание для заливки бетонной смеси. Это включает удаление органических слоев, увлажнение сухого несвязного грунта, заполнение перебоев песком и уплотнение. Готовность основания фиксируется актом.

Как эксперт в области строительства, я считаю, что укладка бетонной смеси в опалубку с помощью бетононасоса является эффективным и удобным методом. Бетононасос обеспечивает равномерное распределение бетона по всей площади опалубки, что позволяет получить качественное и прочное сооружение.

С помощью бетононасоса можно значительно увеличить производительность работ и сократить время укладки бетона. Это особенно актуально на крупных строительных объектах, где требуется большой объем бетона. Бетононасос позволяет сократить трудозатраты и повысить эффективность строительного процесса.

Кроме того, укладка бетонной смеси с помощью бетононасоса обеспечивает более высокую точность и контроль над процессом. Это позволяет избежать ошибок и дефектов в структуре бетонного изделия, что в свою очередь увеличивает его долговечность и надежность.

В целом, использование бетононасоса для укладки бетонной смеси в опалубку является оптимальным выбором для строительных работ любого масштаба. Этот метод позволяет повысить производительность, качество и эффективность строительных процессов, что делает его неотъемлемой частью современного строительства.

Укладка бетонной смеси бетононасосами и пневмонагнетателями

Устройство для перекачивания бетона — это один из наиболее передовых способов доставки и укладки бетонной смеси на строительной площадке. Он рекомендуется для использования в любых частях строения, находящихся как на низком, так и на высоком уровне, для плотно армированных конструкций и для укладки бетонной смеси в труднодоступных местах.

Например, при строительстве кислородно-конверторного цеха на Новолипецком металлургическом заводе с большим объемом бетонных работ были использованы бетононасосы для укладки фундамента объемом более 100 тыс. м 3 . Производительность одного рабочего за смену составила 13 м 3 монолитного бетона.

В развитых странах, таких как Германия, США, Италия, Япония и другие, более 40% монолитного бетона укладывается с помощью бетононасосов. В России объем укладываемого бетона с использованием бетононасосов ежегодно увеличивается.

Наиболее эффективное применение передвижных бетононасосных установок находится на автомобильной платформе (см. рис.

57) или автоприцепе (таких как тип СБ-95) с распределительной стрелой.

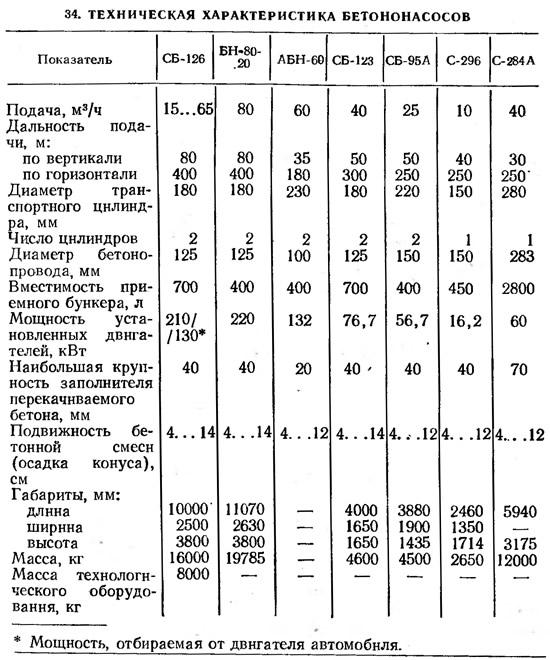

В зависимости от принципа работы используются следующие основные типы бетононасосов: поршневые и с нагнетательным принципом работы (см. табл. 34). Применение двухцилиндрового поршневого типа обеспечивает равномерную подачу бетонной смеси.

Современные бетононасосы, в основном, оснащены поршневым маслогидравлическим (иногда водогидравлическим) приводом. У бетононасосов с водогидравлическим приводом, например у компании "Путцмайстер" (Германия), в качестве рабочей жидкости используется вода, которая напрямую воздействует на плунжер, транспортирующий бетонную смесь через бетонный насос. В это время другой плунжер оттягивается канатом в противоположном направлении, всасывая бетонную смесь из приемного бункера. При достижении крайнего положения направление движения плунжеров меняется. Нагнетание воды попеременно в один или другой рабочий цилиндр бетононасоса осуществляется многоступенчатым центробежным насосом.

Бетононасосы с маслогидравлическим приводом (см. рис. 58) оснащены приводными гидроцилиндрами, поршни которых жестко связаны со штоками поршней рабочих цилиндров. Регулирование подачи бетона происходит плавно за счет изменения количества рабочей жидкости, подаваемой в приводные гидроцилиндры.

В комплект бетононасоса, работающего по принципу нагнетания, входят основные компоненты: два резиновых ролика, выдавливающих бетон из гибкого нагнетательного трубопровода диаметром 7,6-10 см, и вакуумная камера в форме барабана большого диаметра. Нагнетательный трубопровод, соединенный с днищем бункера, вводится в вакуумную камеру снизу, проходит внутри камеры по 180° и выводится через верх. Вращающиеся ролики толкают бетон через гибкий шланг, подаваемый из бункера за счет всасывания.

Этот бетононасос имеет преимущество в том, что диаметры бетонного и нагнетательного трубопроводов одинаковы, что исключает увеличение давления нагнетания, возникающее при изменении сечения труб.

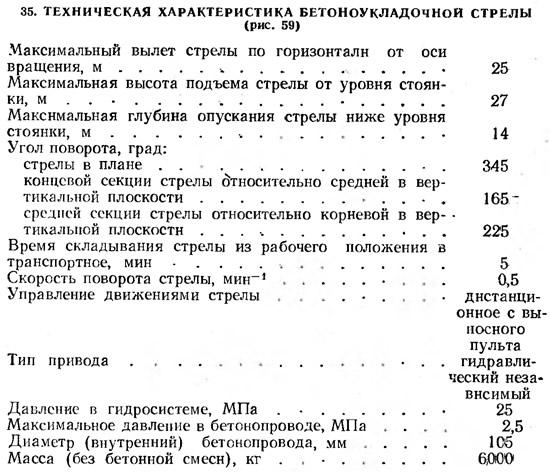

В зависимости от применения используют стационарные, прицепные и самоходные бетононасосные установки, оборудованные бетонопроводом или распределительной стрелой. Распределительную стрелу можно делать самонесущей или выносной, автономной (табл. 35).

Стационарные бетононасосы целесообразно использовать на строительной площадке с большим объемом бетонных работ, оборудованной мобильной бетоносмесительной установкой. Прицепные бетононасосы целесообразно применять в тех случаях, когда нет необходимости часто перемещать его с объекта на объект.

Основные усилия при выполнении бетонных работ на строительной площадке направлены на процессы доставки бетонной смеси к месту укладки и ее равномерного распределения в опалубке конструкции.

Применение кранов на этих работах оправдано с экономической точки зрения при интенсивности бетонирования до 20 м3 за смену. В этом случае кран способен обслуживать процессы по производству арматуры и опалубки.

При больших объемах бетона целесообразно применять специальные средства для доставки и распределения бетонной смеси, вместо установки второго крана на строительной площадке.

Таким средством являются распределительные стрелы, которые устанавливаются на башенные краны. На рисунке 60 показана конструкция, которая объединяет функции грузоподъемного механизма и устройства для подачи бетонной смеси. Автобетононасосы с распределительной стрелой используются на объектах с небольшими разрозненными объемами бетонных работ, где требуются частые перестановки оборудования внутри объекта, а также перебазировки оборудования с объекта на объект (см. рисунок 61).

Применение бетононасосов оправдано в случаях, когда интенсивность бетонирования превышает 10 м 3 /час, и объемы укладываемого бетона на объекте достаточно большие. Для обеспечения непрерывной работы бетононасоса на объекте необходимо ритмично подавать к нему бетонную смесь. При длительных (более 30 минут) перерывах в бетонировании необходимо очистить бетонный насос и промыть бетонопровод,

Как для твердых, так и для литых бетонных смесей нежелательно использовать их для транспортировки по трубопроводу: первые из-за большого сопротивления движению, вторые из-за возможности разделения и потери однородности под давлением при перемещении внутри труб.

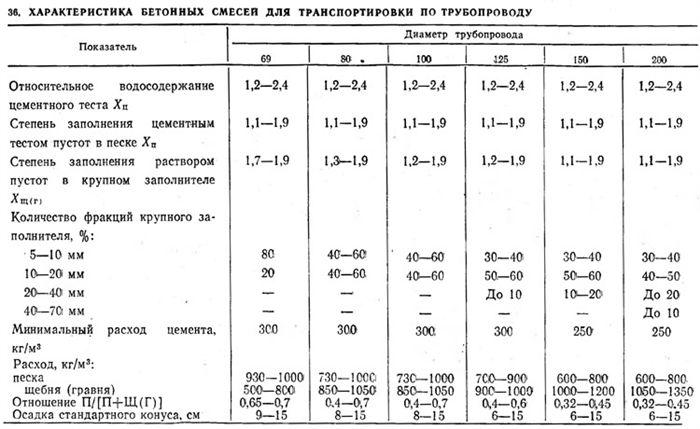

Для безопасной транспортировки по трубопроводам рекомендуется применять бетонные смеси с осадкой конуса 6-8 см и водоцементным отношением 0,4-0,6 (табл. 36). Для уменьшения содержания воды и затрат цемента, а также для замедления схватывания бетона, целесообразно использовать пластификатор СДБ в количестве не превышающем 0,2% массы цемента. Максимальный размер заполнителя не должен превышать 1/3 внутреннего диаметра трубопровода.

Для того чтобы бетон, который перекачивается по трубам, мог принимать давление без нарушения своей структуры и однородности, избегая расслоения и образования заторов в трубопроводе, необходимо, чтобы он содержал определенное количество цементного раствора и мелких частиц песка (размером менее 0,3 мм). Песок должен содержать до 20% мелких частиц.

Транспортабельность бетонной смеси по трубам оценивается количественными значениями следующих показателей:

Полное сопротивление передвижению смеси бетона в бетонном трубопроводе вычисляется по формуле P = ΔPLпр, где ΔP — сопротивление передвижению смеси бетона на 1 м горизонтального участка бетонного трубопровода, МПа/м; Lпр — общая горизонтальная длина бетонного трубопровода:

Lпр = lг + lк + lв, где lг — общая длина горизонтальных участков; lк — горизонтальная длина, эквивалентная количеству и углам поворота колен бетонного трубопровода; lв — горизонтальная длина, эквивалентная сопротивлению вертикальных участков бетонного трубопровода (таблица 37).

Для бетонных смесей с осадкой конуса 8 см, транспортируемых по трубопроводам с помощью гидравлических бетононасосов, приблизительное значение ΔP=0,01-0,015 МПа на 1 м горизонтальной трубы.

Самым популярным выбором для бетонопроводов являются стальные трубы диаметром 100 мм, которые позволяют подавать смесь с крупностью заполнителя до 30 мм. Каждое звено бетонопровода имеет длину 3 метра. Использование алюминиевых труб не рекомендуется из-за образования свободного водорода при воздействии щелочей, содержащихся в портландцементе, на отделенные от поверхности трубы алюминиевые частицы. Это приводит к увеличению объема бетонной смеси и снижению ее качества.

Для перекачивания бетонной смеси можно использовать гибкие рукава из резины, усиленные стальными пластинами, проволокой или пластмассой. Эти рукава способны заменить твердые трубы и обеспечить подачу бетона по изогнутым участкам трубопроводов и в труднодоступных местах сочленений. В отличие от жестких труб, гибкие рукава создают большое сопротивление трению, поэтому их следует использовать только при необходимости.

Вопреки множеству преимуществ, внедрение этой технологии сталкивается с определенными трудностями. Промышленные бетононасосы имеют конструкционные и технологические недочеты, требующие доработки, а также необходимость наличия высококвалифицированного персонала для их эксплуатации. Бетонные смеси, предназначенные для транспортировки по трубам, должны соответствовать особым требованиям.

Использование насосов позволяет исключить или существенно уменьшить необходимость в подъездных путях, подмостях и других приспособлениях для выполнения бетонных работ.

Нагнетание бетона приводит к увеличению его механической прочности благодаря уплотнению смеси в процессе работы насоса и повторному перемешиванию при прохождении через насос и бетонный трубопровод. Увеличение прочности бетона также обусловлено поглощением части воды из смеси заполнителем, что приводит к уменьшению водоцементного отношения.

Транспортировка бетонной смеси по воздушным трубам, так же как и бетонирование с использованием бетононасосов, относится к трубопроводному методу укладки бетона. В состав пневмотранспортной установки входят компрессор, воздухозаборник (ресивер), пульт управления, приемный бункер, пневмонагнетатель, бетономешалка, бетонопровод, амортизатор (рис. 62).

В 1958 году впервые была использована пневматическая установка для транспортировки бетонной смеси при строительстве гидротехнического туннеля Алма-Атинской ГЭС. Объем бетона, уложенного в туннель, превысил 10 тысяч кубических метров, а скорость укладки достигла 60 кубических метров в сутки.

Пневматические установки с производительностью от 2 до 20 кубических метров в час были использованы на различных стройках, включая Главсредуралстрой, Главлипецкстрой, Главюжуралстрой и другие.

Заливка бетонных конструкций в труднодоступных местах и вертикальная подача бетона и сыпучих материалов с помощью пневмоустановок являются самыми сложными операциями, которые приносят заметный экономический эффект. При строительстве шестиэтажного таксомоторного парка высотой 20 метров в Свердловске тресты Свердловскпромстрой и Главсредуралстрой использовали пневмоустановку для вертикальной подачи бетона. Ежедневная производительность установки составила 45 кубометров. Расстояние подачи бетона по горизонтали достигало 150 метров, а по вертикали — до 25 метров. С помощью этой установки было заливало более 11 тысяч квадратных метров бетонных полов, при этом производительность труда возросла вдвое, а трудозатраты на каждые 100 кубометров уложенного бетона сократились на 7,5 человеко-дней.

- Установка бетононасосов должна осуществляться в местах наибольшего сосредоточения работ;

- Ограничьте количество поворотов для бетонных трубопроводов;

- Перед использованием трубопроводов подберите составы смесей в строительной лаборатории;

- Выбирая диаметр бетонного трубопровода, учитывайте, что меньший диаметр снижает затраты труда.

Для загрузки бетононасосов чаще всего используют автобетоносмесители, которые обеспечивают однородность смеси до момента выгрузки в приемный бункер, предотвращая пробки в трубопроводах.

Бетонная смесь, выходящая из трубопроводов, распределяется с помощью гибкого резинотканевого рукава с ручкой, поворотного лотка, звеньевого хобота и промежуточной секции разгрузки.

Для передачи бетонной смеси к месту укладки использованы бетононасосы, которыми управляет бригада из пяти человек: есть оператор-машинист пятого разряда, помощник оператора — слесарь четвертого разряда, специалист по приему бетона, бетонщик четвертого разряда и бетонщик первого разряда, отвечающий за укладку и уплотнение бетонной смеси.

Бригаду и машинистов автобетоновозов, прикрепленных к бетононасосу, контролирует инженер — эксперт по этим машинам и бетонным смесям, перекачиваемым через трубопровод.

Способы транспортирования и подачи бетонной смеси

Основные требования при перевозке:

- предотвращение расслоения бетонной смеси;

- сохранение ее качества;

- обеспечение срока доставки до момента ее застывания.

- непрерывный – осуществляется по трубопроводам или конвейерами. Может использоваться, когда бетоносмесительная установка находится неподалеку и есть большой объем бетонных работ

- циклический – обычно состоит из 2-х этапов:

- Доставка смеси на объект (осуществляется на автосамосвалах, автобетоносмесителях, автобетоновозах, а В специальных емкостях – бадях, бункерах и т.д., установленных на машинах, грузовых баржах, железнодорожных платформах)

- Подача бетонной смеси к месту укладки – кранами, подъемниками, бетоноукладчиками, бетононасосами.

Выбор способа подачи зависит от характеристик конструкции и от объемов и темпов работы.

- Подача бетона автосамосвалами применяется:

- непосредственно к месту укладки (для конструкций, расположенных на уровне земли с высотой сбрасывания до 2 метров — для бетонирования покрытий автодорог;

- при более чем 2-метровой высоте бетонирования подземных сооружений бетон подается по наклонным желобам или лодкам, обеспечивая медленное сползание бетона (10 метров);

- на расстоянии до 20-30 метров бетон можно подавать по виброжелобам с применением вибробункера (смесь подается под уклоном 5-20% ;

- при высоте подачи до 10 метров используются звеньевые хоботы, свыше 10 метров — виброхоботы.

Категории

Содержание открытое для общественности предоставляется в соответствии с условиями лицензии CC-BY-SA, если не оговорено иное.

Особенности заливки для стационарного бетононасоса

Для различных видов градостроительства применяют стационарные модели. Их использование связано с необходимостью поставки материала в опалубку при отсутствии возможности передвижения. Количество бетонопроводов зависит от длины расстояния до места применения. Использование бетононасоса позволяет быстро осуществить заливку. Например, для заливки опалубки частного дома требуется примерно 3-4 часа.

- Установка и перемещение бетоновода по строительной площадке требует больших затрат рабочего времени;

- Справиться с бетонопроводом, подающим смесь в опалубку при мощном напоре, представляется трудной задачей;

- Подвесные трубы на стреле могут заменить бетонопровод, но для обеспечения широкого радиуса вылета они не подойдут;

- При использовании данной техники необходимо иметь запасной вибратор на случай выхода основного из строя;

- Для получения монолитного фундамента рекомендуется заливать всю опалубку сразу, без перерывов в процессе работы;

- При возникновении воздушных пробок внутри труб приходится разбирать их, что усложняет работу и увеличивает время;

Стационарные агрегаты имеют невысокую производительность и часто вызывают трудности при установке, поэтому их редко используют в коммерческих целях.

Нужен бетононасос? Посмотрите наш каталог, мы доставим его в любую точку России вовремя!

Особенности заливки автонасосом

Автобетононасосы обладают большей подвижностью и удобством в использовании по сравнению со стационарными насосами. Их производительность может достигать 150 кубических метров в час. Они способны подавать бетонную смесь в опалубку или тоннель как по горизонтали, так и по вертикали, что дает им явное преимущество. Оператор должен знать, как правильно выполнять заливку фундамента бетононасосом, но обслуживание этой техники не вызывает трудностей.

Существует два вида автобетононасосов — линейные и со стрелой. Линейные насосы требуют укладки гибких шлангов для увеличения дальности подачи бетона, в то время как стреловые насосы функционируют с помощью стрел. Линейные насосы обладают маневренностью и не требуют укладки стрел с учетом препятствий.

- Для замешивания раствора требуется использовать определенный объем воды;

- В холодное время года следует использовать теплую воду, а в жаркое – прохладную;

- Перед началом работы по очистке оборудования необходимо определить место для слива воды;

- Подачу раствора следует осуществлять без длительных перерывов, максимум на 30 минут;

- При температуре воздуха ниже -5 градусов или выше +25 градусов перерывы в подаче бетона не должны допускаться;

- Использование автонасоса целесообразно при температуре воздуха не ниже -15 градусов;

- При развертывании стрелы необходимо учитывать расположение проводов, деревьев и высотных сооружений.

Часто автонасосы новейших моделей оснащены специальной системой оповещения, которая обеспечивает связь между укладчиком, оператором насоса и оператором бункера. Это гарантирует безопасность и исключает возможность случайных ошибок. Кроме того, сигнальное освещение предусмотрено для работы в ночное время.

Подбор машин для доставки и подачи бетона к месту его укладки

Подбор транспортных средств для доставки и укладки бетона

Найдите оптимальное решение из 1 000 вариантов

Скачать конспект лекции по подбору машин для доставки и укладки бетона в формате pdf

Загрузка конспекта в формате pdf займет всего несколько минут! Пока ждете, можете ознакомиться с работой в формате Word

Скачать конспект лекции по подбору машин для доставки и укладки бетона в формате pdf

Скачать конспект лекции по подбору машин для доставки и укладки бетона в формате Word

При укладке бетонной смеси в опалубку необходимо учитывать, что каждый последующий слой должен быть уложен на предыдущий до схватывания, то есть в течение 45 минут. Расчет объема бетона для укладки опалубки фундаментной плиты проводится по формуле: Vб = a * b * h, где Vб — объем бетона, который необходимо уложить; a — длина плиты, м; b — ширина плиты, м; h — толщина плиты, м. Получаем Vб = 1020 м3. Таким образом, объем бетона, необходимый для укладки опалубки фундаментной плиты, составляет 1020 м3.

На рисунке 1 показана схема, которая используется для определения радиуса действия стрелы автобетононасоса. На ней обозначены следующие элементы: 1,2 – метки для определения места стоянки автобетононасоса, 3 – двухполосное движение транспорта, 4 – место для разворота и ожидания автобетоносмесителей, 5 – опалубка фундаментной плиты, 6 – слой бетона, 7 – автобетононасос, 8 – автобетоносмеситель для выгрузки бетона, 9, 10 – ожидающие автобетоносмесители, 11 – временная дорога шириной 6 метров, 12 – площадка для установки автобетононасоса и автобетоносмесителя, 13 – ось поворотного шарнира стрелы, 14 – ось расположения передних опор автобетононасоса в рабочем положении. Исходя из представленной технологической схемы, было установлено, что для подачи бетона с одной стоянки необходим радиус действия стрелы не менее 37 метров.

При выборе автобетононасоса для работы стоит обратить внимание на модель Putzmeister М42-5, которая обеспечивает производительность 160 м3/ч (см. Рис. 2). Максимальная производительность данной модели автобетононасоса позволит уложить весь бетон в опалубку за 6,5 часов.

Для определения объема бетона, который автобетононасос может уложить за 45 минут, используем формулу: V1 = П AБ * 0,75, где П — количество бетона, П AБ — производительность автобетононасоса в 1 час (160 м 3/ч) 0,75 — 45 минут в часе; V1 = 160 * 0,75 = 120 м3. Затем определяем ширину слоя бетона.

Принимая толщину укладываемого слоя бетона за hCЛ = 0,3 м, можно по формуле 18 найти ширину полосы слоя бетона: V1 = B * X * hCЛ, где B — ширина фундаментной плиты (B = 23,75 м.); X — ширина полосы слоя бетона, м; V1 — объем бетона, который можно уложить автобетононасосом за 45 мин. hCЛ — толщина слоя бетона (принимаем 5 слоев по 0,3 м., hCЛ = 0,3 м). Подставляя известные значения в формулу, получаем: 120 = 23,75 * X * 0,3. Отсюда: X = 16,84 м. Для заливки фундаментной плиты рекомендуется использовать метод послойной укладки бетона (см. Рис.

3). Рисунок 3. Область укладки бетона в опалубку фундаментной плиты, где I, II, III, IV, V — слои бетонной смеси в процессе бетонирования фундаментной плиты, X — ширина слоя бетона, рассчитанная методом, LCТТ — длина стрелы автобетононасоса. Определяем продолжительность технологического процесса укладки бетона в фундаментную плиту.

N = Vб * AБ, где AБ — производительность автобетононасоса в 1 час (160 м3/ч); Vб — объем бетона, который необходимо уложить в опалубку фундаментной плиты, м.; N = 1020 = 6,4 часа 160. Технологический процесс укладки бетона в фундаментную плиту будет выполняться 1 смену. Определим количество автобетоносмесителей в 1 час для бесперебойной работы автобетононасоса.

Для обеспечения бесперебойной работы автобетононасоса необходимо использовать автобетоносмесители КАМАЗ65201, объем смесительного барабана которых составляет 11 м3 (Рис. 4). Рис. 4 — Автобетоносмеситель КАМАЗ-65201 N АБ П AБ VA, где П AБ — производительность автобетононасоса в час; VA — объем смесительного барабана в 11 м3. N АБ 160 14,54 15 шт.

Для обеспечения непрерывной работы автобетононасоса требуется принимать 15 автобетоносмесителей каждый час, что означает, что через каждые 4 минуты необходимо загружать бетон в приемный бункер бетононасоса. В конечном итоге, для укладки бетона в опалубку Putzmeister М 42-5, требуется производительность в 160 м3/ч.