Инновационные технологии в опалубке играют важную роль в современном строительстве, улучшая процесс и качество работ. Использование новых материалов, конструкций и систем позволяет повысить эффективность строительства, сделать процесс более экономичным и быстрым.

Такие технологии, как металлические и пластиковые опалубки, автоматизированные системы управления опалубкой и 3D-моделирование, позволяют сократить затраты на материалы, ускорить сборку конструкций и повысить точность выполнения работ. Благодаря инновациям в опалубке строительные компании могут снизить сроки строительства, повысить безопасность и качество конечного результата.

- Использование компьютерного моделирования при проектировании опалубки позволяет улучшить точность и эффективность строительного процесса.

- Применение современных материалов, таких как стеклопластик или композитные материалы, позволяет создавать более прочные и легкие конструкции опалубки.

- Внедрение роботизированных систем для сборки и разборки опалубки позволяет сократить время строительства и повысить безопасность рабочих на объекте.

- Использование 3D-печати для изготовления опалубочных элементов позволяет создавать более сложные и инновационные формы, что помогает улучшить архитектурный дизайн здания.

- Внедрение систем управления процессами строительства на основе искусственного интеллекта позволяет оптимизировать расходы на ресурсы и повысить производительность строительства.

Швейцарцы научились вязать готовую опалубку для сложных бетонных конструкций

Инженеры из Швейцарии научились создавать опалубку из сочетания ткани и металлических тросов, что ускоряет и упрощает процесс возведения бетонных конструкций сложной формы. В ходе демонстрации был показан процесс подготовки и строительства конструкции площадью 47,5 квадратных метра. Информация о разработке опубликована на сайте Швейцарской высшей технической школы в Цюрихе.

Строители проекта вдохновлялись творчеством испано-мексиканского архитектора Феликса Канделы (Felix Candela), который разрабатывал здания с внешней формой гиперболического параболоида. Несмотря на привлекательный внешний вид и кажущуюся простоту, возведение подобных сооружений с использованием традиционных технологий было длительным и трудоемким. Проблема заключается в том, что для возведения бетонных сооружений обычно сначала приходится создавать арматурный каркас из металлических стержней, затем окружать его опалубкой из большого количества элементов, и только после этого засыпать бетон.

Инженеры из Швейцарии уже не первый год занимаются разработкой более эффективной технологии. В прошлом году они представили новую быстровозводимую тросовую опалубку. Теперь для нее достаточно просто деревянного каркаса, на который закрепляется и натягивается сеть из тросов, поддерживающая бетон во время застывания. Однако, возникает проблема, так как перед заливкой бетона необходимо закрепить большое количество отдельных полимерных листов и разместить на них сложные арматурные конструкции.

Эксперты тщательно усовершенствовали метод и применили его для создания нового здания в Мехико. Основные функции поддержки выполняются сетью из металлических тросов, специально рассчитанных для каждого проекта. Основное отличие заключается в использовании тканевой опалубки, которую можно изготовить на промышленной вязальной машине из полиэстеровой нити.

Двойной слоеный материал, используемый в строительстве, называется тканевой опалубкой. Внутренний слой выполняет декоративную функцию, а внешний служит для создания направляющих и карманов. При вязке в нем также размещаются воздушные шарики, которые увеличивают прочность конструкции. После закрепления опалубки на деревянном каркасе, на внешний слой ткани распыляется цемент. Это создает слой, который послужит формой для нанесения фибробетона толщиной в несколько миллиметров.

Перевозка опалубки стала проще благодаря новой технологии. Тканевая часть весом 25 кг состояла из четырех длинных частей, которые были упакованы в вакуумные пакеты и сложены в брикеты, чтобы поместиться в туристический чемодан.

Используя новую технологию, инженеры построили здание для университетского музея Национального автономного университета Мексики. Его размеры — 5,8 х 5,8 х 4,1 м, с общей площадью поверхности 47,5 кв. м. Интересно, что вес тканевой части опалубки составлял 25 кг, а металлической — 30 кг, однако этого было достаточно для поддержки пяти тонн бетона.

В 2016 году ученые Швейцарской высшей технической школы Цюриха разработали уникального робота, способного собирать стальные конструкции для заливки бетоном, которые Выполняют функцию опалубки.

Исследование проводил Григорий Копиев.

Нашли ошибку? Выделите фрагмент и нажмите Ctrl+Enter.

В июле 2023 года корейские ученые анонсировали материал LK-99, который обладает сверхпроводящими свойствами при комнатной температуре и атмосферном давлении. Более двадцати научных групп начали проверять данные и воспроизводить эксперименты немедленно.

К концу августа сомнения о неаккуратно написанных препринтах и невнятных доказательствах превратились в убедительное опровержение. Если раньше процесс открытия нового сверхпроводника занимал месяцы или даже годы, то теперь ученые справились за несколько недель. Почему так быстро? И означает ли это, что корейцы потратили время зря?

Заявление об экстраординарном новом кандидате в сверхпроводники — замещенном медью свинцовом апатите состава Pb10-xCux(PO4)6O (в обычном свинцовом апатите атомы меди отсутствуют). По словам корейских ученых Ли Сукбэ (Sukbae Lee) и Ким Джихуна (Ji-Hoon Kim) из Центра исследований квантовой энергии, они синтезировали его еще в 1999 году — и назвали «LK-99», по первым буквам своих фамилий.

Однако ученые решили сообщить миру о материале только через 23 года. В 2022 году был опубликован патент, в котором впервые была раскрыта методика синтеза вещества, включая его свойства, такие как сверхпроводимость. 31 марта 2023 года в журнале Korean Journal of Crystal Growth and Crystal Technology была опубликована первая научная статья об LK-99, в которой также упоминалась сверхпроводимость.

Однако реакция научного сообщества не последовала, вероятно, потому что мало кто читает патенты, а статья была написана на корейском языке. О LK-99 заговорили только в июле, когда ученые опубликовали два англоязычных препринта (раз, два) на портале arXiv.org. Содержание этих работ очень близко.

В своем интервью для журнала New Scientist Ким Хёнтак (Hyun-Tak Kim), один из участников исследования, сообщил, что только одному из препринтов можно доверять. По мнению физика, первый препринт был опубликован без его разрешения и содержит множество ошибок.

«Неправильная» статья содержит более детальное описание экспериментов (включая измерение теплоемкости и данные ЭПР-спектроскопии), в то время как в «правильной» статье меньше описаны свойства материала, но представлено более подробное теоретическое обоснование сверхпроводимости. Заявление корейских ученых о том, что LK-99 способен проявлять сверхпроводящие свойства при температуре до 105 градусов Цельсия, выглядело очень смелым.

Сегодня в науке известно много материалов, способных проводить электрический ток без сопротивления, но все они функционируют при экстремальных значениях давления или температуры. Например, самая высокая подтвержденная температура перехода в сверхпроводящее состояние при атмосферном давлении составляет −138 градусов Цельсия.

А материалы, способные переходить в сверхпроводящее состояние при температуре, близкой к комнатной, работают только под огромным давлением — порядка нескольких миллионов атмосфер. Поэтому каждый новый потенциальный сверхпроводник при комнатной температуре сразу вызывает критику и подвергается многочисленным проверкам.

Ранее статьи даже из журнала Nature отзывались. Поэтому неудивительно, что у LK-99 и его создателей возникли вопросы. Ученые из разных стран начали воспроизводить эксперименты и расчеты — к середине августа Википедия насчитала 26 научных групп, проводивших проверку нового сверхпроводника.

Чтобы повторить результаты корейских исследователей, их коллегам нужно было изучить методику синтеза LK-99. Оказалось, что в описании статей методика была неточно описана. Согласно «правильному» препринту, синтез материала ученые начали с получения фосфида меди Cu3P и ланаркита — оксосульфата свинца с формулой Pb2(SO4)O.

Однако процесс синтеза ланаркита в исследовании и на иллюстрациях различается: в документе утверждается, что он должен получаться путем обжига смеси оксида и сульфата свинца на воздухе, в то время как на схеме показано, что синтез должен проводиться в вакууме. Кроме того, для получения LK-99 из ланаркита и фосфида меди их ученые нагрели в вакууме до 925 градусов Цельсия.

Тем не менее, точная продолжительность реакции не указана — предложено нагревать смесь от 5 до 20 часов. Авторы также довольно скупо описали детали всех трех этапов синтеза в своих предварительных публикациях, поэтому их последователи так и не смогли оценить, насколько точно им удалось воссоздать методику синтеза. Было бы возможно сравниться по конечному результату, но что именно получилось на выходе у корейских ученых, также не совсем понятно.

В предварительном исследовании сообщается, что был проведен обычный рентгеноструктурный анализ, из которого стало понятно, что их продукт представляет собой смесь кристаллов, содержащую, как минимум, сульфид меди Cu2S и производное свинцового апатита с формулой Pb10-xCux(PO4)6O (где x находится в пределах от 0,9 до 1,1). При этом замена части ионов свинца Pb2+ на ионы меди Cu2+ привела к уменьшению размеров кристаллической решетки на 0,48 процента по сравнению с незамещенным свинцовым апатитом.

Согласно утверждениям Ли и его коллег, такая перестройка структуры привела к возникновению сверхпроводящих свойств. Однако, возможно, что на самом деле LK-99 устроен совершенно иначе. Проблема заключается в том, что долю ионов меди в структуре замещенного апатита химики определили с помощью рентгеновской фотоэлектронной спектроскопии, которая не позволяет точно определить их расположение.

Таким образом, некоторые ионы могут не замещать свинец, а существовать в виде отдельной фазы сульфида Cu2S. Согласно руководителю лаборатории квантовой химии ИОНХ РАН Ивану Ананьеву, данные из препринта не дают точной информации о структуре LK-99. «Дифракционные данные представляют собой лишь средние положения атомов по всему кристаллу.

Отсюда неясно, насколько часто встречаются атомы меди, равномерно ли они распределены по образцу и имеется ли четырехмерная периодичность их расположения», — поясняет Ананьев в разговоре с N + 1. Более того, рентгенофазовый анализ не дает информации о составе других аморфных примесей, которые также могут присутствовать в образце и влиять на его свойства. Необходимо было провести три испытания для проверки, является ли полученный материал сверхпроводником.

Не только Ли, но и его коллеги представили несколько различных доказательств этого факта.

Во-первых, они измерили его магнитную восприимчивость, которая оказалась отрицательной. Они также провели эксперимент с левитацией над магнитом. Оба этих факта иллюстрируют эффект Мейснера, который является важным показателем сверхпроводимости — свойство выталкивать магнитное поле из своего объема.

Однако на видео эксперимента, доступного в публичном доступе, можно увидеть, что только часть образца левитирует над магнитом. Это означает, что сверхпроводящая фаза в LK-99 распределена неравномерно, что еще больше подталкивает к сомнениям в том, что структура вещества соответствует описанию его создателей.

Корейские ученые также провели измерения удельного сопротивления материала LK-99, и их коллеги возникли вновь вопросы по этому поводу. Обычно у сверхпроводников имеется критическая температура, при достижении которой сопротивление вещества падает до нуля. В случае с LK-99 авторы заявляют о критической температуре в 105 градусов Цельсия, и при ее достижении сопротивление действительно резко меняется.

Однако при температуре ниже 105 градусов, сопротивление не является нулевым: при температуре около 90 градусов удельное сопротивление LK-99 оказывается в тысячу раз больше, чем у металлической меди. А при комнатной температуре нельзя определить его по графику, так как цена деления шкалы слишком большая. И различить на ней небольшое сопротивление (например, у проводящего металла) от нулевого сопротивления не представляется возможным.

Авторы не предоставили никаких данных о погрешностях измерений. В последней части исследования ученые попытались теоретически обосновать удивительные свойства своего материала.

Материал LK-99 не соответствует ни одной из существующих теорий сверхпроводимости (более подробно об этом можно прочитать в нашей статье "Ниже критической температуры"), поскольку каждая из них применяется к определенному типу веществ и объясняет происхождение сверхпроводящих свойств только в конкретном случае. Таким образом, авторы предложили использовать теорию Бринкмана-Райса, одно из менее популярных расширений классической теории Бардина-Купера-Шриффера, для объяснения этого явления.

Согласно мнению корейских ученых, замещение ионов в апатите приводит к тому, что часть электронов со свинцовых 6s-орбиталей может переходить на 3d-орбитали меди. Электроны, оставшиеся на полупустых 6s-орбиталях, могут образовывать биполяроны, похожие на куперовские пары, и вызывать сверхпроводимость.

Однако профессор химического факультета МГУ Евгений Антипов считает, что такой механизм маловероятен. Он объясняет: "Это оксофосфат двухвалентного свинца, а двухвалентный свинец отличается тем, что у него свободные электроны локализованы и не могут переходить в зону проводимости — значит, они будут локализованы на катионах свинца". Поэтому другие научные группы начали перепроверять свойства LK-99 и материала, полученного по препринту.

Однако из-за нечеткой прописки методики (что весьма распространенное явление для статей без рецензирования), результаты оказались разнообразными и противоречивыми. Вопрос о том, взлетит ли образец, остается открытым. Индийские физики из Национальной физической лаборатории в Нью-Дели оказались первыми, кто провел синтез образца LK-99 по заявленной методике и исследовал его строение с помощью рентгеновской дифракции. Получившийся образец оказался идентичным по структуре и составу корейскому образцу. Физики сразу же попытались левитировать образец над магнитом, но не смогли достичь чуда — даже частичной левитации не произошло.

Исследования магнитных свойств образца при различных полях показали, что индийские ученые изготовили LK-99, который обладает лишь парамагнитными свойствами, но не обладает сверхпроводящими свойствами. Две другие группы физиков из университетов Бэйхана и Манчестера подтвердили эти результаты, не обнаружив ни левитации, ни сверхпроводимости.

Российские физики из Физического института имени Лебедева также попытались воспроизвести эти результаты под руководством Владимира Пудалова, синтезировав LK-99 двумя различными методами — по корейской методике и по собственной.

Однако, по словам Кирилла Первакова, научного сотрудника Физического института имени Лебедева, который участвовал в исследовании, в обоих случаях сверхпроводящие свойства так и не были обнаружены: "Мы провели два таких эксперимента — по сопротивлению и магнитной восприимчивости, и не обнаружили признаков сверхпроводимости у образцов".

В то же время как китайская и американская группы ученых смогли заставить небольшие образцы LK-99 левитировать, исследование показало, что эта левитация не связана со сверхпроводимостью. Физики из Пекинского университета утверждают, что образцы LK-99, полученные корейцами, содержат ферромагнитные примеси, которые и приводят к левитации.

Академики из Манчестерского университета Выяснили, что их образцы содержат ферромагнитные включения с железом, даже после дополнительной очистки реагентов. Однако, по их словам, один из образцов все же отличается от остальных.

Физики из Нанкинского университета обнаружили признаки сверхпроводимости у LK-99 2 августа. Они измерили удельное сопротивление материала, которое значительно снижалось при охлаждении до -163 градусов Цельсия (в то время как рекорд -138 градусов Цельсия принадлежит купратному сверхпроводнику).

Некоторые образцы, подвергнутые одинаковым условиям, не обнаружили сверхпроводящих свойств. Однако через неделю другие ученые из Китая выяснили, почему у LK-99 возникают резкие скачки сопротивления. Им было известно, что сульфид меди Cu2S, образующийся в процессе синтеза LK-99, обладает уникальными свойствами.

Его удельное сопротивление резко снижается до значения около 10-5 Ом при температуре в 112 градусов Цельсия. Однако это не связано со сверхпроводимостью, а с фазовым переходом из гексагональной в моноклинную форму. Ученые смогли воспроизвести этот эффект в образце LK-99, который был загрязнен пятью процентами Cu2S.

Следовательно, ученые считают, что уменьшение сопротивления LK-99, скорее всего, обусловлено фазовым переходом примесного сульфида, а не сверхпроводимостью замещенного апатита. Это утверждение было подтверждено автором другого предварительного отчета через два дня. Таким образом, сверхпроводимость LK-99 не имеет экспериментальных данных для подтверждения.

Как это возможно? Одновременно физики-теоретики также изучали возможность свинцового апатита с ионами меди быть сверхпроводником. Первым, кто занялся этими расчетами, стала Шинейд Гриффин (Sinéad M. Griffin) из Калифорнийского университета в Беркли.

В своем исследовании она применила теорию плотности функционала (DFT — density functional theory) — наиболее распространенный метод моделирования твердых тел на атомном уровне. Расчеты Гриффин показали, что замена ионов свинца ионами меди действительно приводит к искажению кристаллической решетки апатита.

Из-за этого происходит не только сжатие ячейки, но и появление изолированных плоских областей на уровне Ферми. Известно, что такие области могут привести к возникновению сверхпроводимости (например, в двухслойном графене, о котором мы упоминали в статье "Тонко закручено"). За три недели было опубликовано несколько похожих работ с DFT-расчетами.

В некоторых из них также показано, что в электронной структуре LK-99 возникают изолированные плоские области на уровне Ферми с сильным электрон-фононным взаимодействием. Однако этого недостаточно, чтобы считать новый материал сверхпроводником. "Все упомянутые работы по моделированию LK-99 в большей или меньшей степени сходятся в выводе, что замена некоторых атомов свинца на атомы меди может привести к возникновению проводящих свойств, причем без прочных химических связей у атомов меди.

Однако следует отметить, что наличие плоской зоны в проводящих материалах не является обязательным условием для возникновения сверхпроводимости», — отмечает Ананьев. Проблема заключается в том, что не существует теории, объясняющей происхождение сверхпроводимости в материалах, подобных LK-99.

Отсутствие теории создает неопределенность в том, что именно нужно учитывать при моделировании. Кроме того, все теоретические работы базируются на одной и той же известной структуре вещества. Однако никто не знает, как именно устроен LK-99. Предложенная корейцами структура, согласно DFT-расчетам, термодинамически неустойчива. LK-99 оказался очень сложным для изучения материалом.

Именно смесь различных веществ. Нужно еще выяснить, какой компонент отвечает за какие свойства. Тем не менее, разобраться с этим оказалось проще, чем с предыдущими кандидатами в сверхпроводники. Например, в 2020 году Ранга Диас заявил, что его материал сверхпроводит при 15 градусах Цельсия — но делает это внутри алмазной наковальни под давлением в больше чем миллион атмосфер.

Потом от заявления до опровержения прошло два года. Теперь корейцы приписали своему детищу способность к сверхпроводимости в более мягких условиях — поэтому и повторить их эксперимент удалось быстрее. Научному сообществу хватило трех недель, чтобы уверенно утверждать, что LK-99 практически точно не является сверхпроводником.

Благодаря использованию твиттера и платформ для публикации нерецензированных препринтов, в последние недели все этапы научного процесса были охвачены: объявление о открытии, публичное обсуждение, критика, формирование списка вопросов для исследования, повторение методики, перепроверка экспериментальных данных и попытки теоретического обоснования спорных результатов. Заявление корейских ученых было тщательно проверено.

Подобно многим исследованиям в области сверхпроводников, где ошибки измерений и неправильная интерпретация экспериментов не редкость, LK-99, возможно, не останется на первых страницах новостей надолго — кто захочет обсуждать странное вещество с неизвестным составом, которое не проводит ток без сопротивления?

Однако обсуждения, которые уже прошли, оставили след в сердцах физиков и материаловедов. Своим заявлением корейские ученые заставили научное сообщество подняться и снова обсудить, что мешает найти хороший комнатный сверхпроводник, и как можно доказать, что он действительно заслуживает этого звания. Теперь тот, кто решится заявить об открытии сверхпроводника, заранее будет знать, на какие именно вопросы ему придется ответить. А его коллегам и критикам будет легче проверить результат — и, возможно, в следующий раз они это сделают еще быстрее.

Вы можете использовать все наши текстовые материалы в некоммерческих целях с обязательной ссылкой на наш ресурс N + 1.

Все аудиовизуальные произведения на этом сайте принадлежат их авторам и правообладателям, и используются исключительно в целях образования и информации.

Если вы являетесь владельцем какого-либо произведения и не согласны с его размещением на нашем сайте, пожалуйста, свяжитесь с нами по адресу [email protected]

Наш сайт может содержать контент, который не рекомендован для лиц младше 18 лет.

КеоДом достоинства история создания. Лучшая технология для строительства вашего дома.

Похожие темы научных работ по строительству и архитектуре , автор научной работы — Макарова А.И

Опыт применения монолитного пенобетона в строительстве жилья и его история

Новые тенденции в использовании ресурсосберегающих технологий при возведении монолитных и сборно-монолитных домов в Крыму

Влияние дефектов в конструкциях и ошибок в проектировании на этапах строительства монолитного каркасного здания

Инновационные методы сборно-монолитных перекрытий

Монолитное строительство в условиях экстремальных северных широт

Не можете найти нужную информацию? Воспользуйтесь нашим сервисом подбора литературы.

Надоела реклама? Вы всегда можете ее отключить.

Как эксперт в области строительных технологий, я убежден, что инновации в опалубке играют ключевую роль в повышении эффективности и качества строительства. Современные технологии позволяют ускорить процесс возведения зданий, снизить затраты на материалы и трудовые ресурсы, а также повысить точность и прочность конструкций.

Одним из наиболее перспективных направлений развития в области опалубки является использование монолитных композитных материалов, таких как стеклопластик или углепластик. Эти материалы обладают высокой прочностью, жесткостью и устойчивостью к коррозии, что позволяет создавать легкие, но одновременно прочные конструкции опалубки.

Умные опалубочные системы также являются неотъемлемой частью инноваций в строительной отрасли. Они оснащены датчиками, которые позволяют контролировать нагрузки, давление бетона, температуру и другие параметры в режиме реального времени. Это обеспечивает более высокую точность и надежность при выполнении бетонных работ.

Благодаря использованию инновационных технологий в опалубке удается значительно сократить время строительства и улучшить качество готовых конструкций. Это позволяет строительным компаниям экономить ресурсы, минимизировать риски возникновения дефектов и сокращать сроки сдачи объектов. Именно поэтому внедрение новаторских решений в области опалубки следует считать важным шагом на пути к совершенствованию строительной индустрии.

Текст научной работы на тему «ИННОВАЦИОННЫЕ ТЕХНОЛОГИИ В МОНОЛИТНОМ ДОМОСТРОЕНИИ»

Были выявлены параметры аэрации, необходимые для достижения необходимого снижения внутренней температуры теплицы, путем эксперимента на модели теплицы, включая коньковую часть сооружения и перемещение верхней части кровли в вертикальной плоскости.

Для сокращения расходов на строительство была разработана однопролетная теплица с рамным каркасом из прокатных профилей с узловыми соединениями на сварке. Эта конструкция позволяет значительно сократить затраты – до 2-3 раз, что предложено для малых форм хозяйствования. Также были обоснованы оптимальные строительные параметры сооружения.

Ссылка: Блажнов А.А. О применении сотового поликарбоната в ограждающих конструкциях зимних теплиц // Вестник строительства и архитектуры. Орёл.: ООО ПФ Картуш. 2017. № 6. С. 96-106.

2. Саттарова Р. Сотовый поликарбонат — эффективное покрытие для теплиц // Гавриш. М.: НИИ овощеводства защищенного грунта. 2013. № 2. С.48-49.

3. Мухачев А.Д. Применение поликарбонатов в качестве энергоэффективной светопрозрачной конструкции // Образование, наука, производство: материалы VII Междунар. молодежного форума. БГТУ им. В.Г. Шухова.

Белгород.: Изд-во БГТУ. 2015. С.1326-1329.

4. Новикова Ю.К., Голованова Л.А. Обзор современных светопрозрачных материалов // Новые идеи нового века — 2015: материалы XV Междунар. науч. конф. ФАДТОГУ. Хабаровск.: Тихоокеанский государственный университет, 2015. Т. 3. С. 260265.

5. Блажнов А.А., Фетисова М.А. Производственные сооружения для фермерских хозяйств. Орёл.: ООО ПФ «Картуш», 2017,132 с.

6. Изучение светопропускающих свойств сотового поликарбоната — материала для покрытия теплиц круглогодичного использования // Научный журнал Кубанского государственного аграрного университета. Краснодар: Кубанский государственный аграрный университет им. И.Т. Трубилина. 2016. № 120(06).

С. 239-252.

7. Пат. 193004, Российская Федерация, МПК A01G9/24(2006.01). Устройство для естественной вентиляции теплиц / А.А.Блажнов; заявитель и патентообладатель ФГБОУ ВО Орловский ГАУ. № 2019102444; заявл. 29.01.2019; опубл. 09.10.

2019, Бюл. № 28.

ИННОВАЦИОННЫЕ ТЕХНОЛОГИИ В МОНОЛИТНОМ ДОМОСТРОЕНИИ

Макарова А.И., магистрант 1 курса направления подготовки 08.04.01 «Строительство». Научный руководитель: к.э.н., доцент Сергачев А.А. ФГБОУ ВО Орловский ГАУ

Научно-технический прогресс в сфере строительства развивается медленно, но проверенные и эффективные технологии используются уже длительное время. Данный текст содержит примеры инновационных технологий в монолитном домостроении, разработанных не только в южных широтах, но и в северных районах России. В статье рассматривается важность разработанных инноваций и их необходимость для строительства. Также проводится исследование преимуществ данного вида строительства, а также оцениваются дальнейшие перспективы внедрения инновационных технологий в монолитное домостроение.

Монолитное строительство, домостроение, железобетон, инновационные технологии, опалубка, деформации, предварительное напряжение, сборная опалубка.

Процесс научно-технического прогресса в строительной индустрии развивается медленно, но проверенные и эффективные технологии применяются на протяжении длительного времени. В данной статье представлены примеры инновационных технологий в монолитном жилищном строительстве, разработанных не только в южных широтах, но и в северных регионах России. Рассматривается важность разработанных инноваций и их необходимость для строительства. Проводится исследование преимуществ данного типа строительства, а также дальнейшие перспективы внедрения инновационных технологий в монолитное строительство жилья.

Монолитное строительство, жилищное строительство, железобетон, инновационные технологии, опалубка, деформация, предварительное напряжение, сборные опалубки.

Вступление. Прогресс в области строительства развивается медленно, но уже существующие технологии активно применяются в течение длительного времени. Однако высокая конкуренция требует поиска новых решений, которые позволят экономично, надежно и быстро строить здания и сооружения.

Многие компании используют технологии монолитного строительства из-за их преимуществ по сравнению с другими методами. Однако строители сталкиваются с рядом проблем при возведении зданий из монолита: негативные температуры, труднодоступные места, высотное строительство, ограниченные сроки, экономическая и экологическая эффективность и т.д. Поэтому для широкого применения этого метода строительства необходимо разрабатывать инновационные технологии в этой области.

Применение инновационных технологий в монолитном домостроении показывает своеобразие и внедрение новаторских идей в строительстве. Первоначально инновации разрабатываются в США и Европе, затем международные строительные компании внедряют их на практике. В России такие технологии применяются в основном при возведении крупных и оригинальных зданий, имеющих важное общественное значение. После успешного использования они становятся доступны и для типовых строений, покрывая все сферы строительства.

Ярким примером использования инноваций в монолитном домостроении является комплекс "Москва-Сити" в Москве. Одним из его знаковых объектов является башня "Меркурий" — самое высокое здание в Европе, достигающее 339 метров в высоту [2]. Для возведения этого многоэтажного здания применялись различные новаторские решения, включая технологию предварительного напряжения бетона.

Методика предварительного напряжения бетона — это совокупность приемов использования железобетона, предназначенного для преодоления неспособности бетона сопротивляться большим растягивающим напряжениям. Благодаря этому, башня «Меркурий» имеет меньшие прогибы и повышенную трещиностойкость. Возможность иметь одинаковую прочность позволяет перекрывать большие пролеты при одинаковом сечении элемента. При помощи домкратов гидравлического или винтового строения, стальная арматура растягивается. Стремясь вернуться к первоначальной длине, она оказывает сжимающее усилие на материал. Сжимающие нагрузки сокращают растягивающие деформации, которые становятся причиной разрушения бетонных

конструкций. В монолитном строительстве это методика применяется совсем недавно.

Для строительства высотной башни "Россия" была использована другая инновационная технология. Особенностью этого здания является большое количество подземных этажей, достигающих глубины 56 м [5]. Применяется технология Up

— технологию создания и укладки многофункционального мелкозернистого бетона;

— использование безвибрационной (литьевой технологии) для возведения монолитных конструкций;

— разработка технологии бетонирования и подбор состава бетона с учетом климатических особенностей региона;

— использование особотонкодисперсного минерального порошка "Микродур" (ОТМП) при возведении фундамента из свай;

— применение ОТМП "Микродур" для уплотнения и упрочнения грунтов.

Потенциал инновационных технологий для монолитного домостроения. В настоящее время внедрение новых технологий в монолитное домостроение происходит медленно. Однако строительные компании активно используют уже существующие технологии. Существует множество примеров, подтверждающих этот факт. Тем не менее, для прогресса инноваций в этой области необходимо рассмотреть плюсы технологий из железобетона (см. рисунок 1) [4]:

Рисунок 1 — Плюсы монолитного домостроения

Исходя из рисунка 1, можно сделать вывод, что монолитное домостроение упрощает весь процесс строительства, экономит время и технику. В ближайшем будущем ожидается еще большее внедрение новых технологий, улучшающих процесс строительства по монолитной технологии.

В заключение можно сказать, что монолитное строительство — это технология с большим потенциалом. Однако сам процесс требует специальных знаний и навыков, которые доступны не каждому. Поэтому важно разрабатывать более экологически чистые методы монолитного строительства, а также специальные способы транспортировки в труднодоступные места. Внедрение опалубки в строительство может значительно повысить качество здания и ускорить процесс монолитного строительства. Строительство — это сложный комплекс мероприятий, который требует постоянного обновления и внедрения новых инноваций.

1. Анпилов С.М. Опалубочные системы для монолитного строительства: Учебное издание. М.: Изд-во АСВ, 2005. 280 с.

2. Ю.А. Волков, А.И. Звездов. Роль бетона в возведении современных небоскребов // Журнал "Строительство". 2004.

Выпуск 5. Страницы 56-59.

3. М.С. Данилкин, А.А. Шубин. Учебник "Технология строительного производства" для высших учебных заведений. Новосибирск: Издательство "Феникс", 2009.

317 страниц.

4. Е.А. Долгинин. Перспективы применения монолитного бетона и железобетона // Журнал "Бетон и железобетон". 1985. № 12. Страницы 4-5.

5. Л.В. Зиневич, А.В. Галумян. Скоростное возведение зданий из монолитного бетона: условия для достижения высокой скорости строительства и качества бетонных конструкций // Журнал "Бетон и железобетон". 2009.

Выпуск 5. Страницы 23-26.

Современная технология монолитного домостроения «Термодом»

Мизина, А. А. Исследование инновационной технологии монолитного домостроения "Термодом" / А. А. Мизина. — Текст : прямой // Материалы I Международной научной конференции "Исследования молодых ученых" (г. Казань, июнь 2019 г.). — Казань : Молодой ученый, 2019. — С. 13-15. — URL: https://moluch.ru/conf/stud/archive/339/15118/ (дата обращения: 27.05.2024).

Рассмотрены особенности инновационной технологии «Термодом», являющейся разновидностью монолитного строительства. Описаны основные преимущества и недостатки данной технологии. Отмечена актуальность и уровень развития системы «Термодом» в России и за рубежом.

Ключевые слова: несъемная опалубка, технология, пенополистирол, термоблок.

На сегодняшний день внедрение современных технологий в строительную сферу становится все более важным. Это связано с необходимостью снижения затрат и сокращения сроков строительства для увеличения объемов работ. Именно эти задачи решаются с помощью инноваций в новых строительных технологиях и материалах.

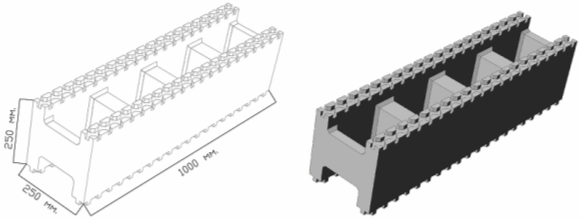

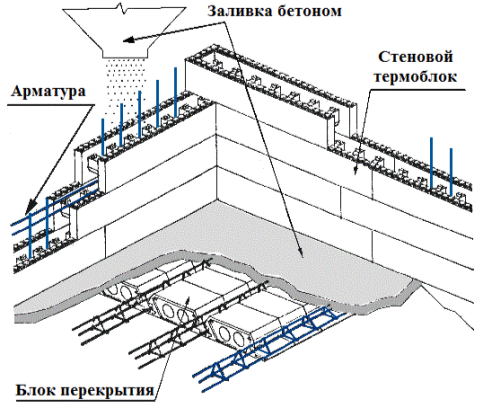

Технология «Термодом» представляет собой способ построения энергоэффективных зданий, основанный на использовании специально подготовленных пенополистирольных блоков несъемной опалубки. Эти блоки называются термоблоками (рис.1).

Фиг. 1. Обычный термоблок сделанный из пенополистирола

Эти блоки содержат вертикальные и горизонтальные полости внутри. Это место предназначено для размещения армирующих элементов, направляющие для которых уже встроены в конструкцию блоков. Стена строится путем укладывания блоков друг на друга, образуя опалубочный каркас. После завершения возведения стен опалубки и работ, связанных с выводом коммуникаций, эти полости заполняются бетонной смесью. После твердения бетона, образуется прочная монолитная стена, окруженная по бокам блоками из пенополистирола [1, с. 190].

Для создания межэтажных перекрытий применяются различные типы конструкций: деревянные, монолитные и железобетонные плиты. Отличительной особенностью данной технологии является то, что опалубка не снимается после заливки бетона, в отличие от традиционного метода монолитного строительства. Она интегрируется в стену и выполняет функции тепло-, звуко-, гидроизоляции. Таким образом, стена возникает за один технологический цикл. Суть процесса монтажа показана на схеме на рисунке 2.

Рис. 2. Визуализация метода "Термодом"

Термоблоки изготавливаются в различных вариантах и размерах, что позволяет строить не только стандартные объекты, но и здания с нетипичными архитектурными формами. Эта технология подходит для строительства как частных, так и многоквартирных жилых домов разной этажности, а также для общественных, административных и промышленных зданий. Можно утверждать, что она универсальна.

Главным преимуществом применения такой несъемной опалубки является то, что стены обладают высоким теплоизоляционным коэффициентом, что позволяет эффективно сохранять тепло в сравнении с другими традиционными технологиями. Благодаря этому эксплуатационные расходы на отопление могут быть значительно снижены.

Одним из преимуществ является сокращение сроков строительства благодаря одновременному проведению электропроводки, вентиляции и канализации в процессе монтажа блоков. Нет необходимости демонтировать опалубку и устанавливать дополнительную теплоизоляцию.

Использование легких термоблоков уменьшает вес постройки, избавляет от необходимости привлекать тяжелую строительную технику и сокращает трудоемкость работ. Требуется лишь строительство подмостей и механизированная подача бетона.

Блоки, изготовленные из пенополистирола, безопасны для человека и природы, что подтверждается сертификатами и испытаниями. Они также не поддерживают горение благодаря антипиреновым добавкам, и не выделяют токсичных соединений в случае пожара.

Эти преимущества также приводят к существенному сокращению затрат на строительство, которое может составить до 25–40%.

Одним из главных недостатков является низкая паропроницаемость, которая необходимо устранить путем установки системы принудительной приточно-вытяжной вентиляции. Без этой вентиляции пенополистирол будет мешать отводу влаги из помещения через стены, что негативно скажется на условиях проживания. Важно также обратить внимание на то, что здания, построенные из данного материала, должны быть качественно отделаны снаружи и внутри, чтобы защитить блоки от воздействия прямых солнечных лучей.

В России появилась новая технология возведения монолитного домостроения в несъемной пенополистирольной опалубке, известная как "Термодом" или "Изодом". Эта технология была внедрена в конце 1990-х годов и активно используется компаниями малого и среднего бизнеса. Однако ее развитию мешает отсутствие нормативной базы в России. Единственными документами, регламентирующими эту технологию, являются СНиП 23–02–2003 "Тепловая защита зданий" и МДС 55–1.2005 "Стены с теплоизоляцией из пенополистирола и минераловатных плит с отделочным слоем из тонкослойной штукатурки" [3].

Эта технология имеет различные названия по всему миру: в Австрии она известна как "Velox", в Швейцарии и Италии — как "Plastbau", в Канаде — "Formexx", "ABS", "Arxx", в Германии — как "Renova-Termodom" [1, c. 178]. В большинстве европейских стран используется строительство по данной технологии, особенно активно во Франции, Италии, Германии, Чехии, Венгрии и Финляндии. Также такие здания возводят в США, Канаде, Израиле и Панаме. На данный момент в Европе уже построено более ста тысяч подобных зданий, причем некоторые из них уже стоят более 40 лет. Согласно проведенным исследованиям в Мюнхене, пенополистирол, использовавшийся в невентилируемой кровле, сохранял свои первоначальные характеристики за 30 лет [2].

Суммируя всё вышесказанное, можно заключить, что технология "Термодом" только начинает своё развитие в России, является перспективной, актуальной и одной из самых инновационных в сфере строительства. Применение такой технологии позволит сократить сроки строительства, сэкономить строительные материалы и уменьшить издержки. Для улучшения развития этой технологии и качества построенных объектов в России необходимо разработать нормативные документы, которые бы регулировали и контролировали процессы строительства и производство термоблоков.

Внедрение новейших технологий в сферу строительства будет способствовать ускорению его развития, что приведет к позитивным экономическим результатам.

- Бадьин Г. М., Сычев С. А. Современные технологии строительства и реконструкции зданий. — СПб.: БХВ-Петербург, 2013. — 288 с.

- Испытания на прочность пенопласта // Компания "Конкорд-Олми". URL: http://concord-olmi.com.ua/penoplast-ispytaniya (дата обращения: 22.05.2019).

- Перспективы использования несъемной опалубки "ПЛАСТБАУ-3" в небольших монолитных строительствах в России // Журнал "Научно-технический и производственный журнал" (УЗСК). — 2015. — С. 22–23.

Основные ключевые слова (автоматическое формирование): Россия, несъемная опалубка, пенополистирол, блок, Италия, Канада, монолитное строительство, стены, строительная отрасль, строительство.

Монолитный дом Монолитные технологии строительства с несъемной опалубкой

Надежность несъемной опалубки

При обустройстве подземных конструкций необходимо выбирать прочные и влагостойкие строительные материалы. Для создания несъемной опалубки специалисты советуют использовать ПЕНОПЛЭКС ФУНДАМЕНТ® — материал с высокой прочностью и теплоизоляцией. Он не деформируется под давлением грунта и не продавливается под весом бетона.

Важно отметить, что выбор водонепроницаемых и биостойких материалов играет ключевую роль в обеспечении долговечности фундамента. Нам хорошо известно, что влага является благоприятной средой для развития плесени и грибка. Если влага проникает в строительные конструкции и вызывает образование сырости, это может привести к серьезным повреждениям и даже разрушению фундамента. Использование теплоизоляции из ПЕНОПЛЭКС® с практически нулевым водопоглощением будет надежной защитой от этих негативных воздействий природы. Благодаря абсолютной биостойкости материала исключается возможность развития вредоносных микроорганизмов.

Опалубки и техника, участвовавшие в возведении БКЛ — технологии ПСК для строительства метро.

Простой и быстрый монтаж

1. Подготовка территории

Для начала необходимо подготовить территорию под строительство. Очистить ее от мусора и лишних предметов, чтобы обеспечить доступ строительной техники. Также необходимо обозначить место для будущего фундамента и приступить к земляным работам. При этом надо создать котлован, обустроить песчаную подушку и уложить геотекстиль TERRAISOL ЭКО.

Установка разделительного слоя поможет предотвратить проникновение корней растений в конструкцию сверху.

Подробное описание схемы:

- Внешний слой — плита ПЕНОПЛЭКС®

- Внутренний слой — плита ПЕНОПЛЭКС®

- Универсальная стяжка

- Арматурный каркас

2. Сборка несъемной опалубки

Начало сборки несъемной опалубки связано с установкой угловой конструкции. В материале ПЕНОПЛЭКС просверливаются отверстия и в них устанавливаются универсальные стяжки первого ряда, которые закрепляются специальным замком.

Для избежания протечек бетона через стыки, рекомендуется проклеивать их полиуретановым клеем-пеной и скреплять соседние листы между собой гвоздевыми пластинами, если используется однослойная опалубка. Плиты устанавливаются максимально герметично друг к другу благодаря ступенчатой кромке по периметру. Установка несъемной опалубки производится в соответствии с проектом, а затем котлован засыпается для дополнительной фиксации. После этого производится армирование с установкой стяжек и фиксаторов для арматуры, при этом железные прутья соединяются вязальной проволокой.

3. Заливка бетонной смесью

Затем происходит заливка бетонной смеси, которая обязательно подвергается вибрации, чтобы избежать образования полостей и обеспечить абсолютную герметичность теплового контура.

Подробная информация о процессе создания мелкозаглубленного ленточного фундамента с несъемной опалубкой из теплоизоляционного материала ПЕНОПЛЭКС® доступна на специальной технологической карте на официальном веб-сайте производителя.

3D EVG (Австрия)

Компания EVG, Entwincklungs-und-Verwertungs-Gesellschaft mbH (Рааба, Австрия), была одной из первых, кто предложил такой вид выпуска. В настоящее время их производственные цеха функционируют в различных странах. Вариант SCIP EVG-3D панелей пользуется огромной популярностью по всему миру, именно из этого варианта SCIP были построены целые районы пятиэтажек в Израиле. Также панель широко используется в Турции и Европе, и нам действительно следует признать EVG заслуги в распространении SCIP.

В Китае уже 40 лет копируют производственное оборудование и панель, несмотря на международные патенты. Конструктивно она напоминает SCIP Conintec (США, Мексика), которой бывший президент США Джимми Картер строил жильё после наводнений и других стихийных бедствий, подробнее здесь. Сообщается, что в СССР EVG планировали запустить свою линию по производству панелей, в Петрозаводске даже был построен объект, но не договорились с властями.

Завод по производству панелей EVG начал работу под маркой Русская стена по инициативе УК «Стройпищемаш». К сожалению, в 2008 году она вышла с рынка из-за банкротства, ареста оборудования и обманутых вкладчиков.

СОВРЕМЕННЫЕ ТЕХНОЛОГИИ СТРОИТЕЛЬСТВА НОВОСТРОЕК

Monolite-Emmedue (M2)

Начиная с 1980 года, SCIP под брендом Monolite стал популярным вариантом на фоне проекта индустриализации строительства в Италии. Его целью было обеспечить пользователя комфортом и безопасностью в регионах, где известны сильные зимы и землетрясения. Там необходимо было иметь более устойчивую монолитную конструкцию с элементами тепло- и звукоизоляции, которая полностью устойчива к атмосферным воздействиям. В 1985 году система Monolite была одобрена Институтом Джордианоса (Certificato d’Idoneita Técnica).

Иван Иванович Ч., знающий строитель из Казани, утверждает, что технология SCIP была впервые ввезена в СССР в 1985 году, когда один из министров Татарстана привёз её из Чехословакии. Однако она не прошла пожарные нормы, установленные тогда в СССР.

В 1995 году компания Nidyon (Италия) и Emmedue (Италия), также известная под маркой M2 (руководитель Angelo Candiracci), разделили наследие Monolite. Особенностью панели Emmedue является волнистый профиль пенополистирола (ранее был ребристый), который увеличивает сцепление с бетоном и после набора прочности действует как микро-колонны («микростолбы»).

Согласно Souza (2009), основной целью разработки панели было предотвращение серьезных физических повреждений пользователей конструкции в случаях обрушения при землетрясениях. Однако помимо безопасности она обладает и другими полезными свойствами, такими как тепловой и акустический комфорт, более легкая конструкция и другие преимущества, поэтому SCIP стала универсальной системой строительства, развиваясь даже в регионах, не подверженных землетрясениям.

Оборудование для изготовления сэндвич-панелей Emmedue было установлено в 30 странах по всему миру. Благодаря Emmedue было построено 85 заводов SCIP общей площадью более 1 миллиона м² (2021). Технология SCIP Emmedue была одобрена в различных странах, включая Австралию (1990), Пуэрто-Рико (1994), Мексику (1994), Южную Африку (1997), Ямайку (1997), Перу (2010), Румынию (2011), Никарагуа (2012), Доминиканскую Республику (2013), США (2018), и Эквадор (2013).

Ниже представлено видео оборудования для производства ж/б сэндвич-панели с использованием пенополистирола от Emmedue для франшизы SCIP Ecowalls (Аргентина), а также официальный рекламный ролик оборудования от Emmedue (Италия).

В несколько лет было сделано несколько попыток запустить линии Emmedue в России. Первый завод от Monolite был открыт в 1993 году в городе Магнитогорске. Затем под брендом Emmedue было поставлено оборудование в Тольятти (1999) и в Курган (2007). Например, с использованием панелей Курганского завода был построен жилой комплекс в Екатеринбурге (пос. «Светлореченский»). Функциональный трехэтажный комплекс общей площадью 842 м² был завершен в 2011 году, в нем разместились 8 квартир, каждая из которых имеет площадь 105 м².

В 2017 году в городе Прохладное был установлен ещё один завод сэндвич-панелей Emmedue, инвестированный инвесторами в сумму 250 млн. рублей. Руководитель предприятия Эдуард Мирзоев отмечает: "Мы из Rial Group решили начать новый инновационный проект в строительной сфере. Когда я впервые познакомился с технологией Emmedue, я быстро понял, что нашел то, что искал. Даже в условиях экономического кризиса внедрение новых технологий может показаться рискованным, но этот метод имеет множество преимуществ" [1].

Мы все продолжаем считать технологию SCIP "новой и инновационной", и, конечно, она таковой является по отношению к уже существующим технологиям на рынке. Однако, как мы видим, она успешно используется в странах СНГ уже много лет.

К сожалению, все эти предприятия не смогли достичь успеха — в Магнитоговске скончался основатель-энтузиаст, то же самое произошло с основателем в Кургане. Производство также обанкротилось в г. Прохладное (Кабардино-Балкария), и мы подробно обсудили, почему это произошло, в нашем телеграм-канале.

Без сомнения, Emmedue сегодня является самой распространенной маркой SCIP во всем мире, у неё очень хорошие отзывы, которые были написаны о ней в разное время, можно посмотреть в этой подборке. В 2020 году компания представила новый производственный станок EVO 6.1, который является развитием исторического станка Emmesmart. Он оснащен системой дистанционного мониторинга, которая позволяет иметь доступ к панели управления из любой точки, что позволяет вам в любое время следить за процессом производства и реальной работой машины. Эта облачная система может быть использована онлайн через веб-браузер, и она совместима с различными устройствами, такими как планшеты или смартфоны.

Фабрики, которые они предлагают, представляют собой модульные комплексы и способны производить широкий спектр промышленной продукции. Начиная с эмитский заводом Emmelite1600, который производит 1600 квадратных метров панелей за каждую 8-часовую смену, до завода Emmesmart 3600, который способен производить 3600 квадратных метров панелей за смену. Вы можете начать с небольшой производительностью и в дальнейшем увеличить её, добавив станок к существующему заводу.

Приобретая оборудование Emmedue, следует учитывать, что его комплект стоит от 3 000 000 евро. Согласно условиям договора, перенос оборудования в другую локацию недопустим, так как это приведет к потере технической гарантии (наличие GPS-трекера подтверждено). Кроме того, согласно контракту, необходимо выплачивать % роялти от проданных метров панелей Emmedue. При покупке SCIP SOTA оплата производится единовременно, а затраты на организацию производства панелей составят примерно $10 000, варианты обсуждаемы.

Инновации в современном монолитном строительстве

Строительная отрасль в основном сохраняет свои традиции, но из-за конкуренции на рынке вынуждена искать новые, более эффективные способы и методы.

Новые технологии обычно поступают к нам из-за границы, через международные компании. В России они чаще всего применяются при строительстве больших социально-значимых объектов и при реализации нетипичных проектов. После освоения новых технологий строители начинают применять их и в более стандартных проектах, постепенно внедряя инновации в обычную практику.

Современное монолитное строительство занимает особое место среди архитектурных достижений, и комплекс «Москва-Сити» в столице стал ярким примером. Осуществить такой масштабный проект без применения инноваций практически невозможно. Например, для строительства башни «Меркурий» — самого высокого небоскреба в Европе, который достигает 338,8 метров, было необходимо использовать несколько современных технологических решений, включая технологию преднапряжения бетона.

Заместитель генерального директора компании «ПСК-Строитель», Анна Федеровна Табакару, подчеркивает: «Преднапряжение позволяет значительно снизить вес конструкции и увеличить ее прочность. Благодаря этой технологии, расстояние между несущими колоннами увеличивается более чем в 2 раза, толщина перекрытий снижается до 20%, а расход бетона уменьшается на 25%».

Метод заключается в том, что перед заливкой бетонной смеси стальная высокопрочная арматура подвергается натяжению с использованием гидравлических или винтовых домкратов (или их комбинации). После того, как бетон застывает, домкраты ослабляются, и сила предварительного натяжения передается застывающему материалу, сжимая его. При эксплуатации это "остаточное сжатие" позволяет избежать деформации от растяжения, чему обычные бетонные конструкции плохо подвержены.

Увеличенные характеристики "стойкости" монолитных элементов позволяют проектировщикам создавать более длинные пролеты из бетонных конструкций без промежуточных опор (что увеличивает общий вес). Интересно, что советский ученый Виктор Михайлов был одним из первых разработчиков этого метода (вместе с европейскими компаниями). В то время это решение не получило широкого распространения, но успешный опыт, представленный французским инженером Эженом Фрейсине (Eugène Freyssinet), начал активно использоваться в Европе и затем пришел в Россию.

При возведении башни "Россия" компания "Сатори" использовала инновационную технологию UpDown просто нет альтернативы. Она значительно сокращает сроки застройки, позволяя одновременно возводить здание как вниз, так и вверх. Это исключает необходимость ожидания завершения нулевого этажа.

Эксперты отмечают, что технология UpDown становится все более популярной не только на объектах нестандартной архитектуры, таких как комплекс "Москва-Сити", но и на традиционных стройках во многих крупных городах России. В большинстве случаев это является единственным выходом для строителей, занимающихся "уплотнительной" застройкой.

При возведении высотных зданий, особенно в центре города, имеется необходимость в минимизации использования тяжелой строительной техники. Установленные краны оказываются существенно ниже строящегося высотного здания, их неспособностью доставить бетон для заливки верхних этажей. Поэтому еще одним применяемым на стройке "Москва-Сити" технологическим решением стали мощные бетононасосы.

Для доставки раствора на большие высоты башен использовались насосы САНИ, которые смогли поднять бетон марки B90 с очень низкой текучестью (эту марку выбрали для обеспечения максимальной безопасности здания). Строительство велось круглогодично, даже при -20 °C. Однако специально адаптированная для российских условий техника успешно справилась с задачей: насосы были оснащены системой запуска при низких температурах, обогревом гидравлики и толстым теплоизолирующим покрытием.

Василий Василенко, инженер компании «ПромСтройКонтракт», утверждает, что для их стройки бетононасос необходим. Использование его сокращает сроки работ и экономит время и деньги. С помощью бетононасоса можно подавать до 60 кубов бетона в час, что делает его незаменимым при строительстве жилых микрорайонов и других объектов по всему городу.

В Хамовниках появился новый жилой квартал с английским стилем. Застройщики уделяют особое внимание созданию уникальной архитектуры, чтобы воссоздать атмосферу старого Лондона. Несмотря на сложность строительства, сроки сдачи объектов недвижимости очень сжаты, и строители вынуждены искать новые решения для ускорения работ.

При строительстве Knightsbridge Private park особое внимание было уделено процессу сборки опалубки. Усовершенствование процесса бетонирования перекрытий значительно упростило работу на стройплощадке. Примечательно, что родина фанеры СВЕЗА Дэк 350 – Россия.

Кобец, менеджер по развитию продукта группы «СВЕЗА», объясняет, что они решили упростить повседневную работу строителей, учитывая, что раскрой листов включает в себя множество повторяющихся действий: отмерка, наметка, отчертка. – Теперь, благодаря ламинированной фанере СВЕЗА Дэк 350 с разметочной сеткой, рабочие смогут быстро и точно определить необходимые расстояния. Кроме того, сетка-шаблон экономит время при укладке арматуры. Линии сетки с интервалом 25 и 50 мм служат направляющими и позволяют соблюдать шаг укладки арматуры».

Другое улучшение для повышения оборачиваемости СВЕЗА Дэк 350 – защита торцов. Для этой цели используется новый водно-акриловый состав, который защищает материал от проникновения влаги.

Новые арены для установления новых рекордов: «Казань-Арена» и «Открытие Арена» были открыты 6 июля 2013 года для международной Универсиады, где основной площадкой был стадион «Казань-Арена». Его удалось построить почти вдвое быстрее других подобных объектов благодаря использованию современных технологий в опалубке.

Если посчитать продолжительность всех строительных работ на монолитном объекте, то можно убедиться в том, что этапы «монтаж» и «демонтаж» опалубки – самые длительные. Эти процессы являются наиболее трудоемкими и определяют темп строительства. Использование сборных опалубочных систем на «быстрых замках» позволило существенно сократить время при возведении «Казань-Арены».

Василий Василенко объясняет, что благодаря сборной системе рабочие могут начинать монтаж сразу после того, как опалубку доставят на строительную площадку. По сравнению с обычной опалубкой, которую строители конструируют на месте, это существенно экономит время.

Кроме того, при переходе на следующий этаж с другой планировкой, придется полностью разбирать "самодельную" опалубку, перекраивать фанеру и собирать все заново. А с опалубочной системой, составленной из готовых компонентов, все гораздо проще: достаточно разъединить "быстрые замки", переместить на новое место, установить и соединить. И она выходит из строя гораздо реже.

Во время строительства стадиона "Открытие Арена" использовалась балочно-рамная опалубка PSK-CUP, которая объединяет в себе преимущества щитовых и балочно-ригельных систем, одновременно выступая в роли строительных лесов. Благодаря этой инновационной конструкции застройщик смог сэкономить как на аренде лесов, так и на времени их монтажа и демонтажа.

Стадион "Открытие Арена" на территории бывшего Тушинского аэродрома планируется открыть для посетителей уже в начале 2014 года. Окончательный проект объекта был утвержден только в 2010 году, и строители были вынуждены ускорить монолитные работы, не останавливая их в зимний период. Однако низкие температуры не повлияли на прочность бетонных конструкций.

Для обеспечения нормального процесса затвердевания бетона на строительстве "Открытие Арена" был использован метод прогрева с помощью электрических тепловых пушек. Благодаря этому около 60% работ были выполнены в зимние месяцы 2011-2012 годов. Важным элементом была балочно-рамная опалубка PSK-CUP с ламинированной фанерой СВЕЗА, обеспечивающая устойчивость к высоким нагрузкам и перепадам температуры.

Также была применена технология муфтовых соединений арматуры Lenton, которая позволила ускорить процесс монтажа, поскольку каждая операция занимала менее 10 минут.

В отличие от вязкой перепусков, муфтовые соединения уменьшают расход арматуры. Кроме того, этот метод обеспечивает равномерное соединение на всей длине арматурной конструкции, что обеспечивает равномерное распределение нагрузки и стабильность их распределения по всему участку арматурных стержней.

Основная проблема сварных соединений заключается в невозможности контроля над результатом работы сварщика. Согласно данным НИИЖБ, примерно 70% сварных соединений арматуры на типичной стройке оказываются недосвареными. В муфтовых соединениях Lenton, проблема надежности решена благодаря использованию конической резьбы.

Преднапряжение бетона, бетононасосы, фанера с разметочной сеткой, муфтовые соединения арматуры и другие технологии ускоряют и облегчают труд строителей. Это придает компаниям-новаторам конкурентное преимущество и большую свободу при реализации сложных объектов.