Переставная опалубка — это важный элемент при строительстве. Создать ее своими руками позволяет не только экономить на услугах профессионалов, но и контролировать качество работ. Для этого необходимо выбрать правильные материалы, следовать инструкциям и быть внимательным к деталям. Это непростая, но вполне выполнимая задача для опытного строителя или творческого человека, готового к труду и творчеству.

- Переставная опалубка — это конструкция, состоящая из деревянных или металлических элементов, которая используется для создания формы для заливки бетонных конструкций.

- Для того чтобы построить своими руками переставную опалубку, необходимо подготовить все необходимые материалы и инструменты: доски, болты, гайки, бруски, молоток, дрель и т.д.

- Сначала определите размеры будущей конструкции и вырежьте необходимое количество деревянных досок или металлических листов, которые будут служить стенками опалубки.

- При сборке опалубки следите за тем, чтобы все соединения были надежными и герметично закреплены, чтобы предотвратить утечку бетона при заливке.

- Не забудьте оставить отверстия или проемы для стыковки соседних участков опалубки и для вытекания излишков бетона в процессе заливки.

- После того, как опалубка будет готова, можно приступать к заливке бетоном. По завершении процесса заливки дайте бетону высохнуть и только после этого можно разбирать опалубку.

- Переставная опалубка позволяет создавать бетонные конструкции различных форм и размеров, что делает ее необходимым инструментом для строительных работ.

Своими руками переставную опалубку

В настоящее время ТИСЭ технология пользуется большой популярностью благодаря возможности возведения зданий из доступных строительных материалов, используя простые инструменты. Этот способ строительства основан на стандартной схеме, включающей устройство фундамента, возведение стен, их утепление и так далее.

Для возведения стен по технологии ТИСЭ используется сменная опалубка, изготовленная из стали и предназначенная для формирования отдельного блока.

Опалубка ТИСЭ имеет три вида:

ТИСЭ — 1. Используется для построения ограждений, внутренних перегородок и гаражей. С ее помощью можно построить стену толщиной 19 см.

ТИСЭ — 2. Универсальная опалубка, выбираемая для возведения стены толщиной 25 см.

Для создания стен толщиной 38 см часто используется ТИСЭ — 3. Эта опалубка широко применяется при строительстве невысоких загородных домов. Она также необходима при возведении трехслойных стен с гибкими связями, которые обладают отличными теплоизоляционными свойствами. Опалубки ТИСЭ имеют все необходимые конструктивные элементы и приспособления для удобного строительства.

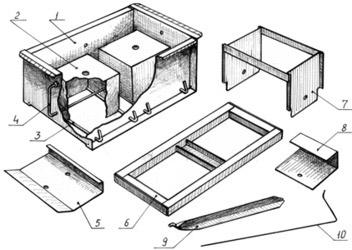

Рис.1. Детали модуля ТИСЭ

1 – форма; 2 – пустотообразователь; 3 – поперечный штырь; 4 – продольный штырь; 5 – перегородка-скребок; 6 – выжимная панель-трамбовка; 7 – опалубка-компенсатор; 8 – скоба; 9 – уголок формовочный; 10 – стопор проволочный

Создание стеновых блоков с помощью ТИСЭ начинается с установки формы. Она устанавливается непосредственно на месте будущей стены, рядом с уже отформованным блоком. Блоки формуются слоями, и за день может быть уложен только один слой блоков. Однако в теплую погоду на улице каждый последующий слой можно устанавливать через 4 часа.

При формовке необходимо также предусмотреть размещение скрытой проводки, вентиляционных отверстий и других коммуникаций. Это связано с необходимостью укладывать вкладыш подходящего размера, который потом будет удален после снятия опалубки.

При возведении зданий в соответствии с технологией ТИСЭ требуется выполнить армирование стен при помощи сварной или дорожной неметаллической сетки.

После армирования стен необходимо произвести их утепление. Больше информации об утеплении стен по технологии ТИСЭ.

Предоставляем услуги по строительству

+7 (916) 533-11-69

Строительство с применением технологии ТИСЭ

+7 (916) 533-11-69

- Текущее местоположение:

- Домой

- Переставной опалубкой ТИСЭ

Услуги строительства

Реализуем строительство жилых домов с применением передовой технологии ТИСЭ.

Осуществляем комплексное ведение монтажных работ.

Проводим точные геодезические измерения и составляем карты местности.

Предоставляем профессиональные консультации в сфере строительства и проектирования.

Разновидности переставной опалубки

Существует четыре основных типа конструктивно выполненной объемно-переставной опалубки:

Каждый строитель, начиная работу над возведением жилого или промышленного здания, сталкивается с необходимостью использовать опалубку для заливки бетонных конструкций. В этом случае часто возникает вопрос о том, стоит ли самостоятельно делать опалубку или лучше обратиться к профессионалам. Мое экспертное мнение заключается в том, что наличие опыта и навыков позволяет осуществить самостоятельный монтаж переставной опалубки.

Переставная опалубка состоит из легких и прочных элементов, которые можно легко собрать в нужную форму. Она удобна в транспортировке, монтаже и демонтаже, что облегчает процесс строительства. Самостоятельное изготовление опалубки позволит сэкономить деньги на услугах подрядчиков и получить необходимый опыт в работе с бетоном.

Важно помнить, что при самостоятельном выполнении работ по монтажу переставной опалубки необходимо строго соблюдать технологические требования и стандарты безопасности. Неправильно установленная опалубка может привести к деформации бетонной конструкции или ее разрушению, что повлечет за собой серьезные последствия.

Таким образом, переставную опалубку можно успешно сделать своими руками при наличии соответствующих навыков и знаний. Однако, в случае отсутствия опыта рекомендуется обратиться к специалистам, чтобы избежать ошибок и обеспечить качественное выполнение строительных работ.

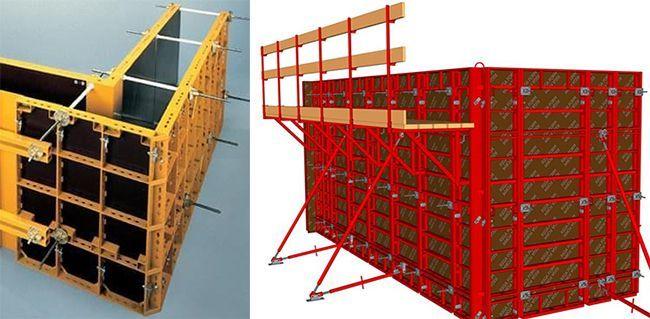

Мелкощитовая опалубочная система

Современное монолитное строительство ищет эту разновидность объемно переставной многоразовой опалубки из-за ее универсальности, гибкости и способности адаптироваться при обустройстве фундаментов, стен, шахт, закругленных конструкций и колонн.

Эта система позволяет проводить монтаж вручную без использования грузоподъемных механизмов, так как вес самого большого элемента не превышает 60 кг — это ее отличительная особенность.

Для быстрого и качественного возведения или реконструкции различных объектов, таких как жилые дома, торговые центры, гостиницы, больницы, культурные сооружения, административные здания, силосные башни, промышленные здания, очистные сооружения, мосты, тоннели и другие, идеально подходит мелкощитовая разборная опалубка.

Среди наиболее популярных производителей мелкощитовых опалубочных систем можно выделить “PBS” (Россия), “Doka” (Австрия) “MSK” (Россия).

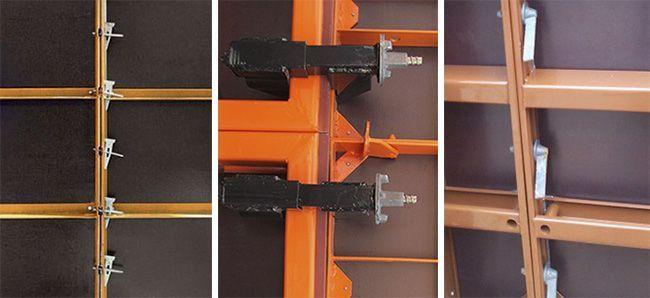

Сборка мелкощитовой системы

Сначала все компоненты системы доставляются к месту сборки: щиты, угловые элементы, доборные брусья, соединительные замки, стяжные болты, телескопические упоры, распорные планки, подмости, элементы для обустройства дверных и оконных проемов.

Затем процесс сборки осуществляется в следующем порядке:

- Два щита сначала крепятся к угловому элементу с помощью замков. В зависимости от производителя конструкция замков может отличаться (клиновая, струбцинная, ударно-поворотная), но, как правило, все они имеют быстросъемную конструкцию. Количество устанавливаемых замков зависит от высоты щита (чем выше щит, тем больше замков используется для его крепления).

- Затем следующие щиты последовательно крепятся к этим щитам.

- Щиты имеют технологические отверстия, в которые вставляют стяжные болты с накрученной гайкой с одной (наружной) стороны. На болт надевается пластиковая трубка (для защиты от бетонного раствора и упрощения демонтажа). Длина трубки соответствует толщине обустраиваемой стены. Это единственный несъемный элемент конструкции.

- Для создания опалубки стены с неделимой длиной используются дополнительные брусья.

- Затем устанавливаются параллельные (внутренние) щиты, которые также скрепляются замками.

- Внутренние и внешние щиты крепятся стяжными болтами.

- Для стяжки шпонок использовались распорные металлические полосы, прикрепленные быстросъемными замками в верхней и торцевой части конструкции. Эти полосы не только регулировали толщину стены, но и служили стяжными болтами.

- Специальные упоры устанавливались с одной стороны конструкции для придания устойчивости и регулирования установки шпонок по вертикали. Опорную планку упора крепили к основанию с помощью анкеров, а вертикальную установку проверяли геодезическими приборами.

- Затем к шпонкам прикрепляли подмости, на которых укладывали доски, создавая удобное основание для заливки бетона.

- После завершения работ по бетонированию начинался демонтаж.

Демонтаж мелкощитовой опалубки

Разборка проводится в обратной последовательности сборки. Однако при стандартном строительстве часто возникает потребность в заливке большого количества однотипных элементов. Например, когда конфигурация стен повторяется от этажа к этажу. В таком случае нет необходимости полностью разбирать опалубочную систему.

В верхней части щитов предусмотрена установка скоб для крепления тросов грузоподъемных механизмов. Поэтому достаточно установить транспортировочные скобы, провести частичную разборку (убрать стяжные болты, угловые элементы) и можно перемещать опалубку целыми готовыми фрагментами (картами) с помощью подъемного крана. Это значительно ускоряет процесс строительства.

2. Разборно-переставная опалубка

Для строительства массивов, фундаментов, колонн, балок, прогонов, рам, плит, стен, бункеров, арок и других сооружений используют разборно-переставную опалубку. Технологический процесс установки опалубки заключается в том, что опалубочные элементы устанавливают вручную или с помощью крана и закрепляют в соответствии с проектом. После того как бетон достигнет необходимой прочности для распалубки, опалубку и поддерживающие устройства снимают, придерживаясь определенной последовательности. После очистки и, при необходимости, ремонта опалубку переставляют на новую позицию.

Основные типы разборно-переставной опалубки включают в себя мелкощитовую, крупнощитовую и блок-формы.

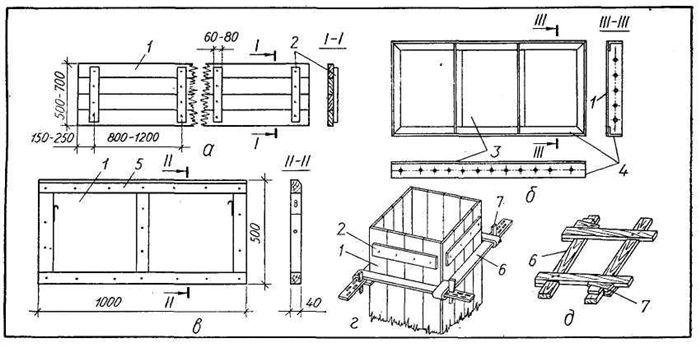

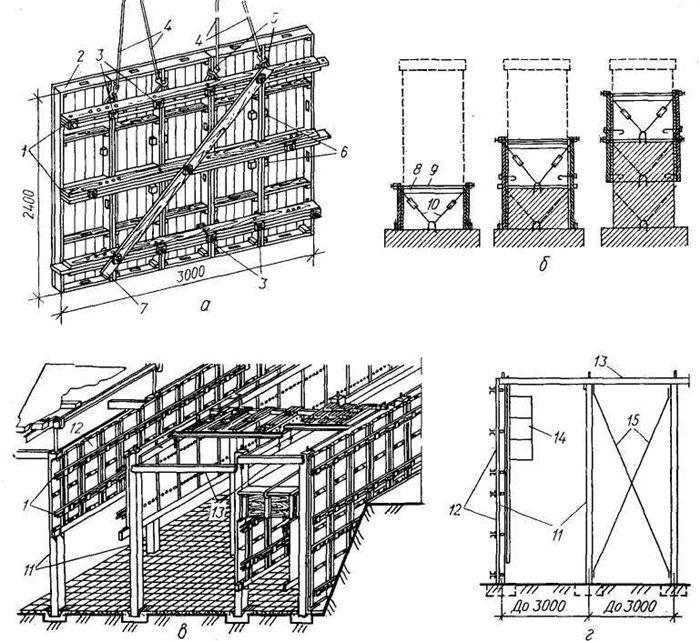

Монтаж мелкощитовой опалубки (рис. VII.3) выполняется двумя плотниками вручную.

Рис. VII.3. Компоненты сборно-разборной мелкощитовой опалубки:

а — щит сшитый на планках; б — щит из стального листа с угловым каркасом; в — щит из водостойкой фанеры; г — стальный зажим; д — деревянный зажим; / — опалубка щита; 2 — планка для сшивки; 3 — стальной лист толщиной 2 мм; 4 — угловой каркас; 5 — деревянный каркас; 6 — ветви зажима; 7 — клинья

Вес элемента данной опалубки составляет до 70 кг. Щиты опалубки изготавливают из обрезных или полуобрезных досок толщиной 19, 25 и шириной 150 мм на сшивных планках (рис. VII.3, а). Днища опалубки балок и прогонов выполняют из досок толщиной 35, 40 мм.

Для защиты торцов палубных досок рекомендуется использовать стальные уголки, а обрезные доски сплачивать в шпунт или четверть. Щиты опалубки изготавливают из стального листа, водостойкой фанеры толщиной от 12 до 16 мм и длиной до 1500 мм (рис. VI 1.3, б, в), а также из стеклопластика. Хомуты изготавливают из полосовой стали или деревянных брусков (рис. VII.3, г, д).

Крупнощитовую опалубку устанавливают и разбирают краиним. Масса элемента опалубки, такой как крупноразмерная панель, цельная или собранная из унифицированных щитов (металлических, деревянных или комбинированных), достигает 500 кг.

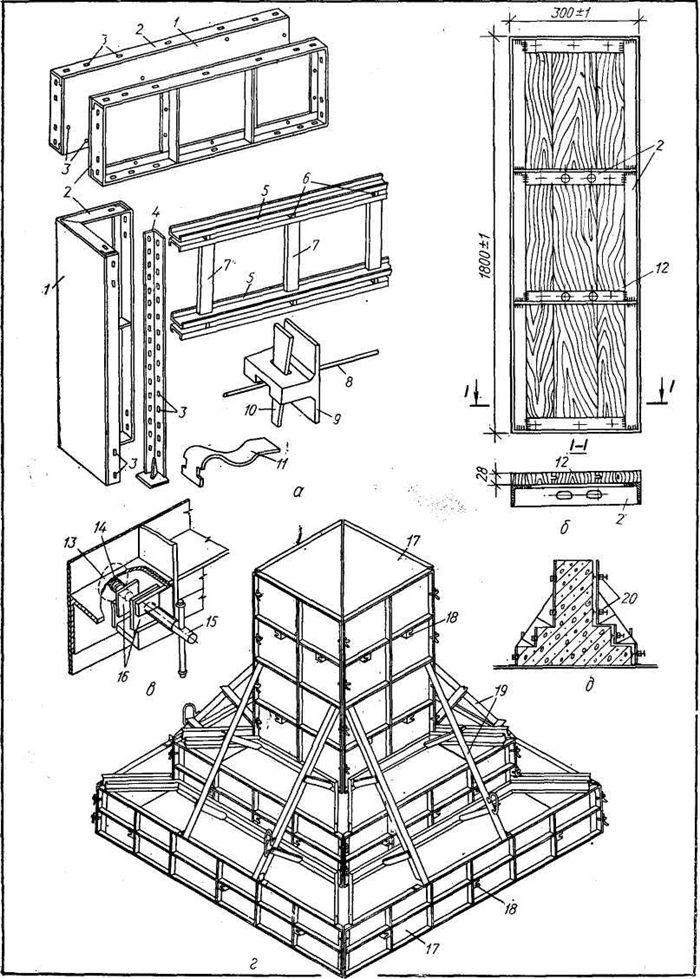

Примерами крупнощитовой опалубки являются унифицированная комбинированная опалубка (УК.О) и унифицированная стальная опалубка (УСО) типа «Монолит», разработанные ЦНИЙОМТП Госстроя СССР и рассчитанные на 100-300-кратную оборачиваемость (рис. VII.4, а).

Изображение VII.4. Опалубка типа «Монолит» и блок-форма:

I— набор стальной опалубки типа «Монолит»; б — блок-форма с деревометаллическим щитом УКО; е — деталь кимного устройства; г — общий вид блок-формы; д — схема размещения отжимных устройств; / — лист стали толщиной 2 мм; 2 — каркас из уголков; 3 — отверстия для крепежа; 4 — соединительный уголок; 5 — латки из швеллеров; 6 — прокладки; 7 — стойки; 8 — тяга; 9 — упор; 10 — клин; // — клямера; 12 — унтованные доски; 13 — диск; 14 — пружина; 15 — винт; 16 — гайки; П — панели опалубки; 18 — гнезда для отжимных винтов; 19 — подкосы; 20 — отжимные устройства

Для Унифицированной крупнощитовой опалубки конструкции ЦНИЙОМТП характерен использованные для изготовления щитов 23-миллиметровые строганые доски, собранные в шпунт. Щиты крепят к каркасу из уголков (63 X 40 X 4), обладающему ребрами жесткости, и защищены уголками (20 X 20 X 3) на торцах. Размеры щитов варьируются: высота — 300, 400, 500 и 600 мм, длина — 1200, 1300 и 2000 мм.

В опаубке УСО предусмотрено изготовление щитов из листовой стали толщиной 3,5. 4 мм (в опаубке "Юссон" — 3. 4мм), обрамленной уголками. В комплект опалубки входят также крепежные детали, направляющие стойки и другие элементы (см. рис. VII.4, а, б). Также рекомендуется использовать опалубку КТИ, разработанную Минпромстроем СССР.

Данная опалубка предназначена для возведения многоэтажных железобетонных зданий с расстоянием между стенами от 2,4 до 7,2 м и толщиной внутренних стен от 8 до 22 см, наружных от 14 до 22 см, а однослойных — до 50 см.

Конструкции блок-форм представляют собой пространственные элементы, имитирующие внутренние поверхности бетонных сооружений, таких как фундаменты и колонны (см. рис. VI 1.4, г). Опалубочные блоки собираются из стальных плит с помощью разъемных или шарнирных крепежных элементов.

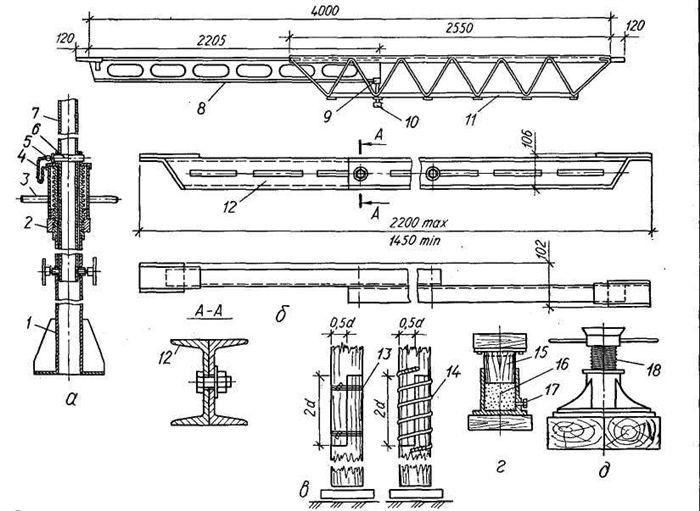

Иллюстрация VII.5. Компоненты конструкции для поддержания опалубки:

а — механизм из стали; б — подвижные пояса; в — точечные соединения из дерева; г — короб для песка; д ■— устройство для подъема; 1 — основной трубчатый элемент; 2 — элемент крепления; 3 — ручка устройства для подъема; 4 — цепь; 5 — планка; 6 — шайба; 7 — выдвижной механизм; 8 — регулируемая балка; 9 — опорный механизм; 10 — регулирующий винт; // — строп; 12 — регулируемая балка; 13 — проволока; 14 — металлический узел; 15 — подушка из дерева; 16 — материал для уплотнения; П — отверстие с задвижкой; 18 — винт устройства для подъема;

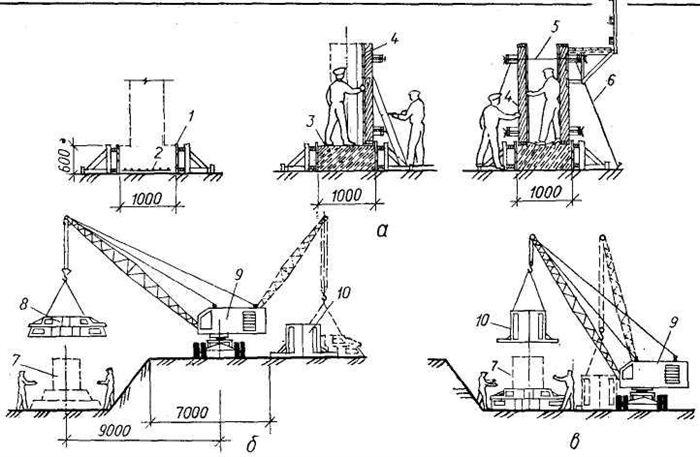

Рис. VII.6. Планы монтажа опалубки для фундаментов:

а — установка опалубки для ленточного фундамента; б — установка блочной стальной опалубки для ступенчатого фундамента; в — то же, для подколонника; / — опалубка для первой ступени; 2 — арматура; 3 — забетонированная первая ступень; 4 — опалубка для второй ступени; б — стяжка; € — расчалка; 7 — блок арматуры фундамента; 8 — блок опалубки фундамента; 9 — пневмоколесный кран; 10 — блок опалубки для подколонника

Кран используется для монтажа и демонтажа больших масс опалубки.

Леса, которые поддерживают опалубку, могут быть поэтажными, стоечными и подвесными.

Многоэтажные леса используются для поддержки опалубки на разных этажах здания. Они могут быть деревянными или стальными, их высота может достигать 6 метров, а также они могут быть оснащены раздвижными ригелями для перекрытия пролетов различной ширины.

Для опускания опор, поддерживающих опалубку сводов, арок и балок больших пролетов, используются специальные приспособления: домкраты, песочницы и другие.

Подвесные леса используются для бетонирования балок и прогонов с жесткой арматурой, к которым они также крепятся.

Перед установкой разборно-переставной опалубки на грунте необходимо провести очистку площадки от мусора и выравнивание поверхности. Также перед установкой опалубки на перекрытиях необходимо очистить поверхность от строительного мусора. Для правильной установки опалубки необходимо определить и закрепить основные и вспомогательные разметочные оси, а также другие вспомогательные знаки, указывающие вертикальные отметки.

Обычно опалубку ленточных фундаментов собирают из щитов на необходимую высоту фундамента, либо сначала устанавливают щиты нижней ступени, после бетонирования которой устанавливают опалубку верхней ступени (рис. VII.6, а).

Для создания опалубки для маленьких ступенчатых фундаментов под колонны используют деревянные щиты. Сначала устанавливают накрывные щиты параллельно друг другу, а затем между ними вставляют закладные щиты. Затем прижимают закладные щиты к упорным планкам на накрывных щитах с помощью распорок и устанавливают проволочные стяжки. После этого опалубку закрепляют на месте. Для сборной колонны опалубку стакана прикрепляют гвоздями к верхнему коробу, ориентируясь по осям, обозначенным на нем и на стакане

Визуальное изображение VI 1.7. Полный комплекс действий по монтажу структуры для оборудования:

а — массивная панель из дерева; б — диаграмма перестановки панелей; в — схема установки стальной опалубки фундамента для технологического оборудования; г — распределение бетонных стоек каркаса опалубки; ; — захваты; 2 — деревянный щит опалубки; 3 — стяжные винты; 4 — тросы; 5 — монтажные петли; 6 —■ деревянные клинья; 7 — диагональное соединение; 8 — подпорка; 9 — тяж; 10 — растяжки; 11 — бетонные стойки; 12 — блоки опалубки; 13 — бетонные балки; 14 — висячая лестница; 15 — вертикальные

Использование стальной блок-формы для опалубки больших ступенчатых фундаментов происходит с помощью крана (рис. VII.6, б, в) на бетонной подготовке. Для сборных колонн на верхнем краю устанавливается гнездообразователь или опалубка для колонн.

Установка крупнопанельных деревянных щитов опалубки для массивов осуществляется вблизи

Плиты и балки устанавливаются и фиксируются в необходимом положении при помощи стропов или подпорок. Оптимально использовать двухэтажную опалубку для строительства высоких массивов (рис. VII.7, а, б), чтобы избежать перерывов в бетонировании, которые могут возникнуть при использовании одноэтажных щитов.

Опалубка для фундаментов под оборудование имеет сложную форму и переменную высоту из-за наличия в фундаментах тоннелей и устройств для анкерных болтов.

Монтаж опалубки выполняется параллельно с укладкой арматуры. Для крепления щитов используются сборные железобетонные стойки и ригели, которые остаются в бетоне после заливки. Работы

Установка фундамента происходит в следующей последовательности: сначала внутри будущего фундамента устанавливаются сборные железобетонные башмаки, в которые затем устанавливаются стойки и ригели. На стойки (рис. VII. 7, в, г) и ригели устанавливаются панели, составленные из металлических и деревянных щитов. Вся опалубка, электропроводка и другие элементы устанавливаются, по возможности, сразу на всю площадь фундамента, чтобы провести точную геодезическую проверку перед заливкой бетона.

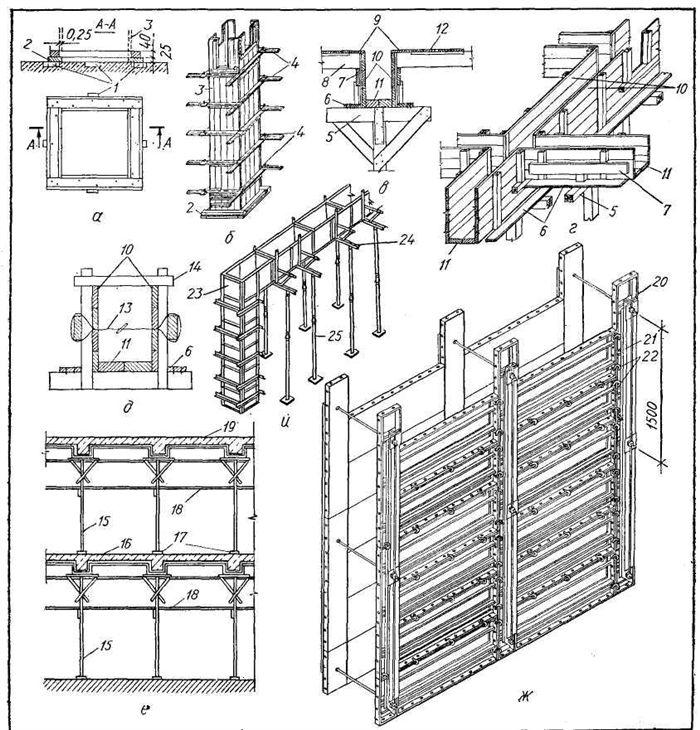

Для создания опалубки колонн используются дощатые, фанерные или стальные универсальные щиты. При монтаже несущих арматурных блоков краном устанавливают блоки арматуры колонны в заданное положение, затем сваривают их с выпусками арматуры подколонника (фундамента) или соединительными деталями арматуры колонны нижележащего этажа. Затем на блок арматуры устанавливают щиты опалубки или собранные из них панели на всю высоту колонны и крепят их между собой пружинно-стержневыми скобами или иным способом.

Если колонну армируют отдельными стержнями, собирая из них арматурный каркас, то сначала вручную устанавливают короб опалубки, сшитый из трех щитов. Работы начинают с крепления рамок, задающих точное положение коробов опалубки по осям. Рамки прикрепляют к пробкам, уложенным в свежий бетон плиты перекрытия.

Блокировка (четвертого) щита короба происходит после установки арматурного каркаса колонны и установки опалубки балок. Хомуты располагают в соответствии с разметкой, нанесенной на щиты. Вертикальность опалубки выравнивают с помощью рамочного отвеса.

Опалубка ребристого перекрытия включает в себя опалубку плит, балок и желобов, а также поддерживающих их телескопических стоек (см. рис. VII.5, а).

На верхушки стоек устанавливают днище короба (рис. VI 1.8, в, г), а затем боковые щиты балок, которые прижимаются к оголовкам стоек планками, и сверху к опалубке плит.

Последняя состоит из щитов настила, размещаемых на кружалях из досок на ребро. Кружала опалубки плит опираются на подкружальные доски, прикрепленные к сшивным планкам боковых щитов балок. Расстояние между кружалями расчитывается и обычно составляет 5001000 мм.

Для распределения и передачи давления на стойки нижележащего этажа используются стойки, установленные на лаги (рис. VII.8, е). При высоте стоек более 3 м их устойчивость обеспечивается горизонтальными схватками и раскосами.

Используются деревянные (рис. VII.8, г, д) или стальные щиты для опалубки балок, прогонов и ригелей. Рекомендуется создавать короба комбинированной конструкции, где днища выполнены из дерева, а боковые щиты — из стали, так как оборачиваемость боковых щитов больше, чем щитов днища. Подвесную опалубку крепят к жесткой арматуре (швеллерам, двутаврам и т.д.).

Установка опалубки арок, имеющих большую высоту, происходит поэтапно: сначала выставляют леса и устраивают рабочий настил, затем укладывают по отметкам днище короба и крепят к нему боковые щиты, а после монтажа арматуры устанавливают боковые щиты опалубки с другой стороны.

Опалубка стен и перегородок представляют собой комплекты дощатых или стальных щитов, направляющих стоек, прогонов и стяжных болтов

Изначально устанавливают щиты опалубки с одной стороны стены, например, со стороны откоса котлована. После монтажа арматуры устанавливают вторую стенку опалубки, закрепляют стяжные болты и затем в процессе бетонирования рядом со стяжными болтами устанавливают деревянные распорки, определяющие проектную толщину стены. Стены толщиной более 250 мм опалубливают на высоту до 6 метров. Если толщина стены меньше, устанавливают щиты второй стороны.

Установку опалубки следует осуществлять этапно на высоту, не превышающую 1,5 метра.

Во время сухой и жаркой погоды необходимо регулярно поливать установленную досочную опалубку, чтобы предотвратить ее деформацию при высыхании и появлении трещин в панелях и стыках.

Иллюстрация VII.8. Как создать опалубку для колонн, жестких перекрытий, потолков и стен:

а — обрамление для опалубки колонны; б — обвязка опалубки колонны; в — форма для балки и ребристой плиты перекрытия; г — тоже самое для прогона балок; д — сечение опалубки прогона без плиты; е — вертикальные стойки; ж — опалубка стены из стандартизированных стальных панелей с креплением пружинно-стержневыми скобами; и — металлическая форма для колонны и прогона на подвижных стойках; 1 — заглушки, встроенные в бетон; 2 — рамка; 3 — форма для колонны; 4 — зажимы; 5 — крышка стойки; 6 — нажимные доски; 7 — подкрепляющие доски; 8 — крепеж; 9 — обшивочные доски; 10 — боковые панели; // — днище формы; 12 — панели опалубки плиты; 13 — обвязка; 14 — захват; 15 — стойки; 16 — заливка перекрытия; 17 — бруски под стойки; 18 — просветы; 19 — заливаемое перекрытие; 20 — стойка; 21 — металлическая панель; 22 — пружинно-стержневой крепеж; 23 — форма для прогона; 24 — зажим; 25 — подвижная стойка

Достоинства, недостатки мобильной формы под заливку бетона

Одной из главных преимуществ передвижной формы является ускорение процесса сооружения почти втрое, независимо от уровня сложности. Короб можно адаптировать под сложные архитектурные решения.

Дополнительным плюсом является то, что не нужно каждый раз собирать новую опалубку, что приводит к частичной экономии материалов на уровне 15-20%.

Использование пластификаторов и добавок позволяет контролировать время отвердевания раствора, регулировать процесс сушки в нужном направлении.

Другим преимуществом является то, что не требуется строительный вибратор для уплотнения бетона — литой пластичный бетон самостоятельно избавляется от большей части оставшегося воздуха, что делает готовую заливку более плотной и прочной.

Экипировка для работы универсальна и может быть использована путем наладки.

Полученные конструкции отличаются монолитным соединением заливаемых частей — отсутствие швов и соединений повышает изоляцию от звуков и холода. Прочные структуры устойчивы к воздействию природных бедствий.

Недостатки включают постоянное использование готового раствора или применение пластификаторов, замедляющих испарение влаги. Заливка должна быть непрерывной, как и установка армировочного каркаса.

Изделие из бетона тяжелое, требуется мощный подъемный кран.

Если ящик немного наклонился или закосился, его использование недопустимо. Необходимо устранить неровности формы, зафиксировать правильное положение и только после этого приступать к следующим действиям. Необходимо обеспечить перемещение ящика строго по вертикали.

Необходимо избегать образования больших проемов внутри стен во избежание нарушения технологии.

Бетонирование перекрытий является трудоемким процессом, поэтому допускается минимизация ошибок, так как их исправление потребует больших финансовых затрат.

Сложности связаны с вязкой арматурных каркасов, поэтому работу с мобильной опалубкой должны выполнять только опытные мастера.

Проведение работ зимой приведет к значительному увеличению стоимости строительства.

Если не хочется покупать готовый передвижной комплект, который имеет большой вес, можно собрать передвижную опалубку в домашних условиях — она будет более легкой, но не менее прочной.

Самодельная форма обычно ломается, и скоро повреждения станут непоправимыми. Домашняя опалубка подходит только для одноразового использования. Другие параметры также ниже, чем у заводского аналога.

Необходимо подготовить три компонента. Боковые панели собирают из металла или фанеры. Поверхность листов, которая будет обращена наружу, ламинируется и окрашивается акриловой краской. Внутреннюю поверхность следует покрыть пластиком или сталью.

Панели соединяются с помощью крепежной системы с деревянными вставками, а снаружи укрепляются опорами, чтобы давление от бетона не деформировало их или не искривило форму.

Для подъема каркаса используется самодельный домкрат, то есть ручной, что приведет к увеличению времени выполнения работ — заливка бетона займет несколько дней.

Можно воспользоваться электрическим подъемником, но этот агрегат дорогой, а из-за его массы не представляется возможным передвигать и использовать его самостоятельно.

Форма для бетонирования представлена двумя вариантами: разборной, подлежащей многократному использованию, и одноразовой (неразборной).

Для сохранения целостности щитов при последующей эксплуатации используется ламинирование и окраска.

Тяжеловесная неразборная форма не требует тщательной подготовки, после заливки будет проведен полный демонтаж конструкции с утилизацией или использование ее в других целях.

Для самостоятельного выполнения подойдет одноразовая опалубка, что позволит сэкономить средства, время и силы.

Установка передвижного сооружения начинается с установки боковых граней короба вдоль периметра планируемого сооружения в соответствии с утвержденным проектом.

Для этого потребуется установить рельсы, по которым будет производиться движение опалубки внутри строительного пространства. Внизу устанавливаются шаровые опоры на рельсовые пути, их положение фиксируется домкратами.

Если строится здание с толщиной стен до 16 см и высотой одного этажа не более 330 см, рекомендуется использовать данную конструкцию.

Передвижная конструкция под бетонирование — это удобный инструмент, который одновременно экономит ресурсы. Однако для правильного использования необходимо правильно собирать, устанавливать и использовать форму.

Чтобы узнать, как движимая конструкция влияет на скорость строительства, посмотрите следующее видео:

Технология возведения монолитных конструкций скользящей опалубкой

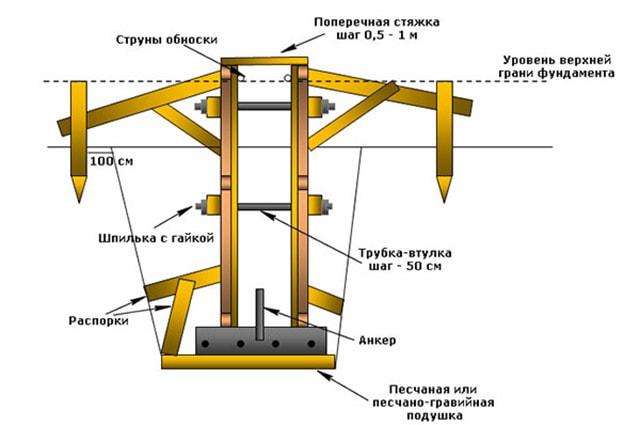

При возведении глубокозаглублённых ленточных фундаментов активно используют передвижные конструкции. Сначала производится бетонная подготовка на подстилающем слое, затем воздвигается арматурный каркас, вокруг которого устанавливаются конструкции скользящей опалубки. Технология возведения фундаментных стен ленточного монолита аналогична строительству несущих стен здания.

После установки конструкций опалубки вокруг арматурного каркаса производится заливка бетонной смеси. Все слои бетона толщиной 200-300 мм уплотняются электрическими вибраторами. После достижения бетоном начальной несущей способности, щиты поднимаются по вертикали с помощью гидравлических подъёмников.

Для закрепления фундамента используют вертикальные направляющие из металлических стержней, по которым перемещают опалубочные щиты. При возведении стен начальная высота стержней составляет 6 метров, но для постройки более высокого дома стержни увеличивают.

Посмотрите видео о применении этого типа опалубки при заливке монолитных конструкций.

Возведение стен

После установки армированного каркаса, выполняется последовательное заливание бетоном опалубки. Опалубку заливают по всему периметру здания одновременно. После того, как бетон приобретает необходимую прочность, ограждающие конструкции поднимаются вверх со скоростью 2,5-3 см каждые 10 минут.

Бетонирование стен проводится непрерывно. Во время непрерывного подъема плит выполняется армирование, установка опалубочных внутренних элементов для окон и дверных проемов. При правильной работе опалубочной системы, за сутки стены поднимаются на высоту трех и более метров.

Бетонирование скользящей опалубкой выполняется только в непрерывном режиме. В случае нарушения ритма бетонирования, структура монолита не достигнет проектной несущей способности.

Посмотрите видео о том, как выполняется выравнивание стен с применением данной опалубки. Мы советуем ознакомиться с этим процессом.

Преимущества скользящей опалубки из строительной фанеры

Ламинированная поверхность строительной фанеры делается из полимерных материалов, что предотвращает прилипание опалубки к бетону и избавляет от необходимости использовать маслянистые составы для смазки, как в случае с металлическими щитами.

Для соединения частей фанерной опалубки используются саморезы, которыми крепят рёбра жёсткости из деревянного бруса к внешней стороне фанерных щитов. Шляпки саморезов располагаются на внутренней поверхности опалубки.

Сборка демонтируемой конструкции предполагает возможность использования ее элементов для различных целей, таких как заливка основания, строительство капитальной лестницы или веранды. Если удалось защитить доски от воздействия бетонной смеси, материал можно использовать в любых целях.

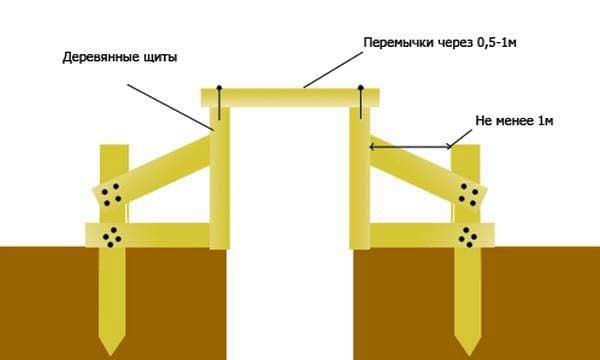

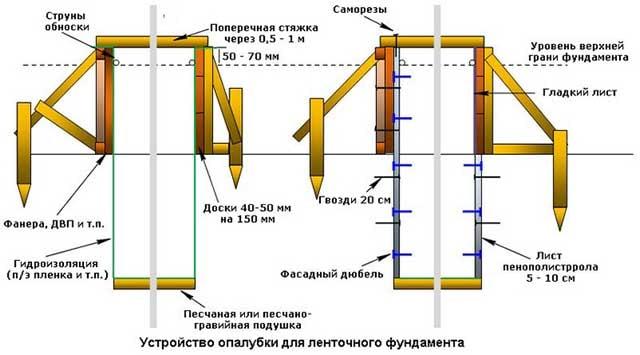

Как выглядит процесс установки разборной опалубки своими руками:

- Сбейте гвоздями доски необходимой ширины, равной высоте фундамента плюс 5—10 см. Постарайтесь выбрать длину панелей так, чтобы образовалось меньше обрезков.

- Вокруг траншеи установите колья из заостренных брусков с шагом 0,7—1 м, на расстоянии 100 см от будущего фундамента. Если основание заливается в рыхлом грунте, столбики забивайте в дно выемки.

- Расставьте защитные щиты по краям траншеи и закрепите их кольями перемычками.

- С помощью строительного уровня и отвеса выровняйте ограждение по вертикали и закрепите второй доской — укосом, как показано на схеме.

- Пристелите полость опалубки полиэтиленовой пленкой, зафиксировав края степлером.

- Осторожно опускайте заранее подготовленные элементы армопояса в котлован. Чтобы весь каркас оказался в толще бетона после заливки, используйте пластиковые подставки высотой 50 мм.

Фильм натягивается сверху при помощи скобок

- Для последующей установки водопровода и канализации заложите круглые гильзы в необходимых местах.

- Используя вязальную проволоку, стяните противостоящие щиты, просунув ее в щели между досками и вставив ограничительные стержни. Далее, прибейте деревянные распорки сверху.

Примечание. Если фундаментная лента прокладывается по дуге, то опалубочные щиты полукруглой формы нужно собирать из сегментов или изгибать из фанеры.

При сборке опалубки необходимо соблюдать следующие допуски:

- Отклонение щитовой конструкции от вертикали не должно превышать 5 мм на 1 м высоты;

- Верхняя грань последней доски щита должна быть строго горизонтальной, а не повторять наклон земельного участка;

- Максимально допустимое смещение опалубочного ограждения составляет 15 мм;

- Перепад между досками не должен превышать 3 мм.

Перед началом строительства фундамента рекомендуется утеплить его с помощью пенопласта или пенополистирола. Для этого необходимо расширить траншею на толщину теплоизоляции и закрепить плиты гвоздями к земляным стенкам и щитам, как показано на схеме. Также следует вставить дюбели-грибки в утеплитель заранее — они обеспечат надежное соединение изоляции с бетоном. В остальном же процесс строительства остается неизменным.

Для увеличения ширины траншеи в сыпучем грунте необходимо устанавливать дополнительные подпорки по бокам.

Применение полиэтиленовой пленки при строительстве обеспечивает несколько важных преимуществ, поэтому ее использование обязательно:

- пленка обеспечивает водонепроницаемую прокладку, защищая бетонный фундамент от влаги;

- полиэтиленовая пленка предотвращает уход цементного молочка в землю;

- она защищает дерево от воздействия бетона и предотвращает просачивание его сквозь щели.

Технология монтажа несъемной опалубки мало отличается от указанных выше инструкций. Поскольку материал остается как оболочка фундамента, косы можно не крепить, однако листы придется надежно связать между собой. Подробности установки ограждения можно увидеть на видео:

Из-за большого веса бетонной смеси оказывается мощное давление на стенки опалубочных конструкций (один кубический метр железобетона весит не менее 3500 кг). Чтобы успешно провести заливку, следуйте нескольким рекомендациям:

- Основное правило — соберите прочную и надежную опалубку, не стесняйтесь использовать материалы для опор и растяжек.

- Не используйте рыхлую землю из ямы в качестве подпорки под щит — бетон легко сдвинет насыпь и выбьет опалубку.

- Заранее приготовьте ремонтный набор из нескольких досок, брусков и гвоздей. В случае прорыва бетонной массы вы сможете быстро заделать дыру и подпереть стенку.

- Для обеспечения полного заполнения фундамента, закажите достаточное количество бетонной смеси — от 0,5 до 2 кубических метров (в зависимости от размеров монолита). Предварительно найдите применение излишкам бетона, например, для создания основания забора или ступеней крыльца.

- Проводите заливку слоями толщиной 50 см, уплотняя смесь вибраторами или вручную с помощью металлических стержней.

Через 2-3 недели после заливки бетона, опалубку можно снимать, перерезая снаружи проволочные крепления. После окончательного застывания монолита, продолжайте следующие работы через 28 дней. Чтобы избежать ошибок при сборке опалубочных элементов, посмотрите наше последнее видео: