Опалубка – ключевой элемент при строительстве бетонных конструкций.

В процессе бетонирования опалубки используются различные материалы, такие как дерево, металл, пластик.

Подготовка опалубки перед заливкой бетона включает в себя установку и крепление опалубочных материалов.

В процесс бетонирования опалубки входит установка деревянных или металлических форм, которые служат для создания желаемой формы и размеров конструкции. Затем в опалубку заливается бетонная смесь, которая после затвердевания образует прочную и устойчивую конструкцию.

Для обеспечения прочности и долговечности бетонированной конструкции, важно правильно установить опалубку, обработать ее специальными смазками, контролировать толщину бетонного слоя, а также осуществить процесс уплотнения и выравнивания бетона. В результате выполнения всех этих этапов получается качественная и надежная бетонированная конструкция.

- Подготовка площадки: очистка от мусора, построение крепких и ровных опор для опалубки.

- Установка опалубки: сборка деревянных или металлических рам для создания формы.

- Устройство арматуры: укладка и крепление арматурных стержней для увеличения прочности бетонной конструкции.

- Заливка бетона: подготовка и заливка бетонной смеси в опалубку.

- Уплотнение бетона: использование вибрационной машины для удаления пустот и образования ровной поверхности.

- Уход за бетоном: обеспечение правильного режима сушки и укрепления бетонной конструкции.

Что входит в бетонирование опалубки

Переключить навигацию

Ремонт в регионах

Москва 4,235

- Главная

- Строительство

- Опалубочные системы

- Устройство опалубки

Опалубка: важный этап строительства

Устройство опалубки — ключевой этап строительства, определяющий надежность и прочность сооружения. Как выбрать и установить опалубочные системы, какие тонкости и методы монтажа и демонтажа важно учесть. Информация будет полезна как для новичков, так и для опытных специалистов в области строительства.

Бетон, доставленный на место, имеет различные консистенции, и для формирования необходимой формы он укладывается в жесткую оболочку, которая называется опалубкой;

Такие структуры, предназначенные для установки опалубки и обеспечения доступа для подачи бетона, имеют название подмостей.

Армопояс: опалубка из осб и заливка бетона.

Технические условия и нормы различают следующие опалубки:

- модульную опалубку, состоящую из отдельных элементов, легко перемещаемых, собираемых и разбираемых заранее;

- неподвижную опалубку, не соответствующую требованиям сборности и разборности;

- подвижную опалубку (скользящую), включающую в себя форму и брусчатые станины, равномерно перемещаемые с помощью винтовых домкратов вверх по вертикальным железным прутьям, вмонтированным в бетон.

Опалубка и ее подмости должны выдерживать указанные нагрузки.

1) Вертикальные:

- масса опалубки,

- вес бетонной смеси, который составляет 2 500 кг/м3 для обычного бетона и 2 000 кг/м3 для железобетона,

- вес рабочих с инструментом 200 кг/м2,

- вес приспособлений для перемещения бетона к месту укладки.

2) Горизонтальные:

- а) сила ветра,

- б) горизонтальное давление свежего бетона,

- в) дополнительные усилия, возникающие при сбрасывании, уплотнении и шуровке бетона.

Динамическое воздействие уплотнения, сбрасывания и т. д. равно дополнительной нагрузке в 25 кг/м2. При бетонировании массивных высоких конструкций следует учитывать высоту не более толщины слоя, который будет бетонироваться в течение 6 часов, с учетом последующего снижения давления в результате затвердевания бетона.

При использовании вибратора при укладке бетона это давление должно быть немного увеличено. По данным опыта, проведенного К. Девисом на строительстве речного порта в Девенпорте, давление на опалубку достигало 30 кг/м2.

Для опалубки используются доски толщиной 25 мм, ребра опалубки располагаются на расстоянии 40—90 см друг от друга.

При бетонировании опалубки необходимо учитывать несколько важных моментов. Во-первых, необходимо правильно установить опалубку и обеспечить ее надежность и жесткость. Опалубка должна быть герметичной, чтобы избежать утечек бетонного раствора и обеспечить правильную форму конструкции.

Затем необходимо произвести укладку арматуры внутри опалубки. Арматура предназначена для увеличения прочности бетонной конструкции и предотвращения ее деформации. Правильное расположение и крепление арматуры играют решающую роль в качестве и долговечности сооружения.

Следующим шагом является заливка бетона в опалубку. При этом необходимо следить за качеством бетонного раствора, его консистенцией и прочностью. Важно правильно распределить бетон по всей конструкции и исключить образование пустот или трещин.

После заливки бетона необходимо обеспечить правильное его уплотнение и выравнивание. Для этого используют специальные инструменты, например виброплиту или вибратор, которые помогают исключить возможные полости и обеспечить равномерное распределение бетонного раствора.

Опалубка для бетона: разновидности, материалы, технология

Использование опалубки в бетонных работах

Современная опалубка представляет собой пустую конструкцию, которая заполняется бетоном для строительства фундаментов, стен, колонн и перекрытий. Иногда используется и более древняя технология безформенного заливания бетона — прямо в глубокую земляную траншею. Этот способ подходит для возведения ленточных фундаментов.

Монолитное строительство использует как съемные, так и несъемные опалубочные системы. Одним из значительных преимуществ съемной опалубки является возможность многократного использования, что позволяет сэкономить на строительстве крупных объектов. Съемную опалубку можно изготавливать из различных материалов, таких как дерево, металлические листы, ламинированная фанера, пластик. Существует несколько конструктивных систем опалубки:

- рамная – щиты, распорки и раскосы, детали крепления;

- Материалы для балочной конструкции включают стальные ригели, опалубочные плиты, двутавровые балки, подпорные элементы и крепежные элементы.

Критерии для опалубки бетонных конструкций:

- Прочность, жесткость материала и его нейтральность к бетонной смеси;

- Статичность формы под воздействием монтажных и технологических нагрузок;

- Герметичность формообразующих поверхностей и отсутствие щелей для предотвращения вытекания бетона в процессе заливки;

- Гладкость и ровность внутренних поверхностей формы для удобства снятия после застывания бетона и уменьшения затрат на отделку стен.

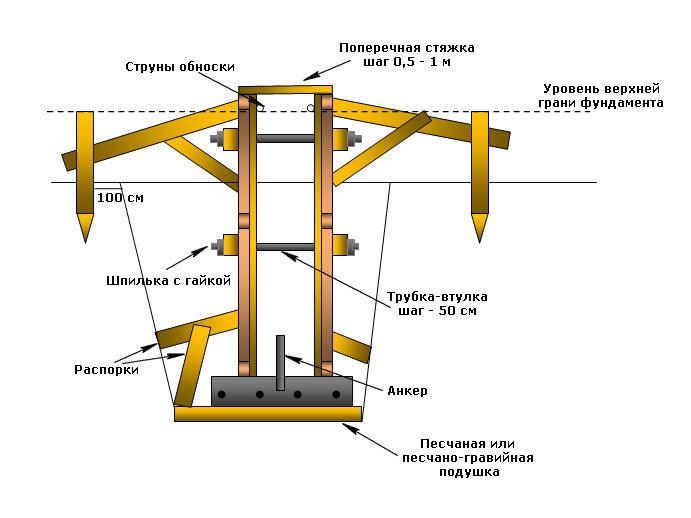

Для аккуратной установки опалубки в вертикальном положении используются различные виды уровней (магнитные, водяные) и отвесы. Согласно проектной документации, опалубочная конструкция должна быть укреплена распорками, подпорными стойками и специальным оборудованием – струбцинами. Для увеличения прочности и несущих способностей здания внутренний объем опалубки заполняется арматурой, количество которой определяется с учетом нагрузки на основание.

Требования к бетону для заливки в опалубку

При подборе типа бетона для заливки в опалубку, следует ориентироваться на основные характеристики – прочность, подвижность, морозостойкость, водонепроницаемость. Качественный цементный состав, применяемый в монолитном строительстве, — это М200 или М300.

При изготовлении бетонного раствора собственными силами, необходимо соблюдать определенные пропорции всех компонентов:

- для получения высокопрочного бетона, тщательно смешивают 1 часть цемента марки М400, 1,5–2 части песка, 2,5–5 частей щебня;

- для менее прочного раствора требуется 1 часть цемента М300 или М400 и 3/8 частей песчано-гравийной смеси.

Для того чтобы заливать опалубку, нужно перемешать ингредиенты бетонного раствора в бетономешалке или вручную с лопатами. При добавлении воды необходимо следовать установленным нормативам, так как излишнее количество влияет на прочность. Конечная бетонная смесь должна оседать на лопате, а не растекаться.

Не забудьте, что готовый бетонный раствор для заливки опалубки необходимо использовать в течение 8 часов после его приготовления.

Строй-справка.ру

Наливка основ монолитных бетонных и железобетонных элементов

Выполнение работ по бетонированию монолитных конструкций из бетона и железобетона

Строительство зданий и сооружений из монолитного железобетона включает в себя выполнение работ по изготовлению опалубки, укладке арматуры и заливке бетона.

Разновидности и установка опалубки. Под опалубкой понимается специальная форма, используемая для создания бетонных и железобетонных конструкций и изделий. Опалубка может быть сделана из дерева, металла или железобетона.

Деревянную опалубку обычно изготавливают на специальном предприятии или в цехе для обработки дерева, где есть необходимое оборудование для обработки леса и сборки отдельных элементов опалубки. Для изготовления используются древесина хвойных пород с влажностью до 25%.

Уникальные характеристики деревянной опалубки включают легкость, низкую теплопроводность и ограниченное сцепление с бетоном. Однако ее недостатки включают гигроскопичность, малую устойчивость к деформациям, ограниченные возможности оборачиваемости и срок службы. Несмотря на эти недостатки, деревянную опалубку широко используют при строительстве монолитных бетонных и железобетонных конструкций.

Металлическую опалубку изготавливают в механических мастерских или цехах металлоконструкций из стали СтЗ. Детали металлической опалубки проходят точную обработку и контрольную сборку. Элементы, контактирующие с бетоном, покрывают специальной смазкой, а все остальные окрашивают и маркируют.

Основными преимуществами металлической опалубки являются ее высокая устойчивость к деформации (не менее 50 раз), жесткость и способность сохранять форму при различных уровнях влажности. Однако нельзя не отметить ее высокую стоимость и большую теплопроводность как недостатки этого материала.

Железобетонная опалубка выполняет функцию опалубки во время заливки бетона, а затем, при строительстве гидротехнических сооружений, становится неотъемлемым строительным компонентом. В ее пользу говорит отсутствие необходимости в демонтаже опалубки, легкость установки и жесткость конструкции. Тем не менее, стоит отметить ее большую теплопроводность, вес и высокую стоимость как недостатки данного материала.

Применение металлической и железобетонной опалубки для монолитных конструкций в строительной практике довольно редко и требует указания необходимости ее установки в каждом конкретном случае в соответствующем чертеже.

Для монолитных конструкций установка опалубки производится по осям, вынесенным на обноску, после подготовки места для ее установки, включающей очистку от щепы, грязи и строительного мусора. Правила установки опалубки зависят от типа конструкции.

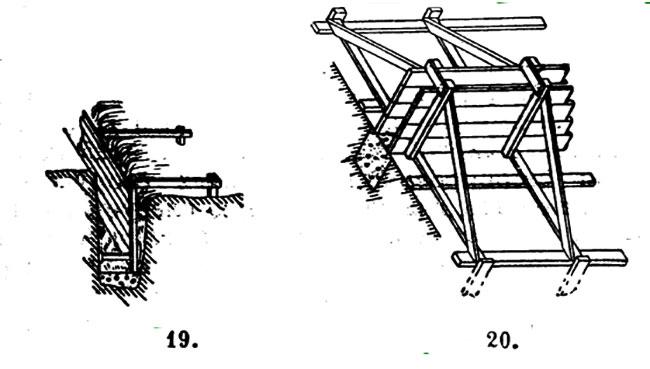

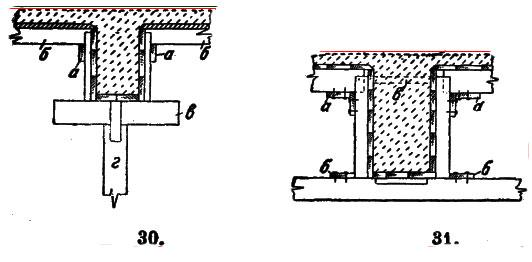

Например, опалубку ступенчатых фундаментов делают из готовых деревянных щитов, стянутых проволочными скрутками, с распорками из брусков или досок (рис. 149). Щиты опалубки для каждой ступени изготавливают двух размеров: длина одной пары щитов соответствует размерам боковых стенок ступени фундамента. С внутренней стороны этих щитов пришивают планки, которые служат опорой для коротких щитов. Опалубку последующих ступеней устраивают так же, как и первой, и опирают на щиты опалубки нижней ступени.

Разновидности и установка арматуры. Арматурная сталь бывает горячекатаная стержневая и холоднокатаная проволочная. Арматурные стержни и проволоку производят гладкими или с периодическим (изменяющимся) профилем. В зависимости от механических свойств арматурные стержни и проволоку разделяют на классы, а классы на марки.

По функциональному назначению арматура разделена на рабочую, распределительную, монтажную и зажимную. По методу установки арматура различается на индивидуальную, арматурные сетки и каркасы.

Индивидуальная арматура может быть гибкой из круглых стержней и жесткой из профильной прокатной стали — двутавров, балок, швеллеров и уголков.

Арматурная сетка (рис. 151) представляет собой взаимно пересекающиеся стержни, соединенные в местах пересечения сваркой.

Либо пока она не станет достаточно упругой. Сделать арматурные сетки в виде отдельных плоских листов нужного размера или больших рулонов, из которых затем отрезают куски нужного размера. Арматурные сетки в основном используют для армирования плит.

Рис. 150. Арматурная сталь для железобетонных конструкций: а — круглая; б — горячекатаная периодического профиля; в — холодносплющенная

Плоские каркасы состоят обычно из продольной арматуры, соединенной между собой специальными монтажными стержнями или хомутами. Пространственные каркасы собирают из нескольких плоских каркасов или сеток путем сварки или вязки. Арматурные каркасы применяют для армирования колонн, балок, ригелей.

Рис. 151. Арматурные сетки: а — отдельная; б — рулонная

Рис. 152.

Арматурные сетки: а — плоские; б — трехмерные

Вместе с сеткой устанавливают нижнюю часть арматурного каркаса колонн — выпуски, которые соединяют вертикальные стержни каркаса колонн. Выпуски устанавливают с помощью деревянной рамки, а их нижние концы приваривают к сетке.

Подготовка и транспортировка бетонной смеси. Работы с бетоном включают в себя следующие основные технологические процессы: приготовление бетонной смеси, транспортировка ее на место укладки, укладка в опалубку и уход за бетоном во время его отверждения.

Иллюстрация 153. Арматура для фундаментов:

Все процессы приготовления бетонной смеси полностью автоматизированы и механизированы. При небольших объемах бетонных и железобетонных работ возможно приготовление бетонной смеси на строительной площадке. Для этой цели используются сборно-разборные комплексно-механизированные установки, которые производят бетон и раствор для различных нужд строительства. Поэтому при выполнении крупных объемов работ бетонную смесь готовят на заводах (товарный бетон) и доставляют централизованно на объект строительства.

Способы доставки бетонной смеси к месту укладки зависят от нескольких факторов, таких как расстояние, время года и состав смеси. В настоящее время бетонную смесь могут доставить до места укладки с помощью самосвалов, бадья (бункеров) на платформах или автомобилях, конвейеров, бетононасосов и автобетоносмесителей.

Для сохранения однородности и подвижности бетонной смеси во время транспортировки ее защищают от внешних воздействий, таких как атмосферные осадки, ветер, солнечные лучи, а также от утечки цементного раствора. В зимнее время бетонную смесь необходимо защищать от замерзания при транспортировке, для этого используют специально утепленные виды транспорта. Важно доставлять бетонную смесь до места укладки без перегрузок.

Для предотвращения расслоения бетонную смесь защищают от слишком сильных вибраций при любом способе транспортирования. Период времени от момента загрузки до завершения уплотнения не должен превышать 1 час.

Выбор транспортного средства для перевозки бетонной смеси зависит от необходимости сохранения качества смеси во время доставки к месту укладки. Автосамосвалы целесообразны при расстоянии до 15—20 км.

Транспортировка в специальной таре (бадьях, бункерах, виброковшах), в кузовах бортовых машин и на железнодорожных платформах также применима на такие же расстояния, как и автосамосвалы. Железнодорожный транспорт используется на крупных стройках с большим потоком бетонной смеси.

При возведении больших фундаментных массивов и при интенсивном бетонировании (150—200 м3/смен) используют ленточные конвейеры для перемещения бетонной смеси. Эту смесь можно транспортировать по горизонтали на расстояние до 2 км с подъемом до 18° и спуском до 12°. Также при больших объемах бетонирования конструкций применяется транспортирование бетонной смеси с помощью бетононасоса. Дальность подачи смеси по горизонтали и вертикали определяют расчетом.

Использование автобетоносмесителей наиболее целесообразно в случае, когда строящийся объект находится в значительном удалении от централизованного бетонного завода.

Бетонную смесь готовят в автобетоносмесителях непосредственно перед ее укладкой в конструкции в пути следования. Укладку бетонной смеси осуществляют различными способами в зависимости от вида бетонируемой конструкции.

Заливка цементно-песчаной смеси и уход за бетоном. Перед заливкой цементно-песчаной смеси в конструкции необходимо проверить паспорт, который выдается заводом-поставщиком на каждую партию бетонной смеси с указанием состава бетона и его маркировки. При заливке цементно-песчаной смеси в опалубку нужно следить за тем, чтобы не происходило ее расслоение.

Для этого высота свободного падения смеси в опалубку не должна превышать 3 метра. Заливать цементно-песчаную смесь в опалубку следует механизированным способом с уплотнением, чтобы не оставались воздушные полости. Для уплотнения применяют вибраторы различных типов.

Самыми распространенными являются электромеханические вибраторы. По способу воздействия вибраторы делятся на поверхностные и внутренние. Поверхностные вибраторы применяются при небольшой толщине бетона (до 20 см). При большей толщине используются внутренние (глубинные) вибраторы.

Длительность воздействия вибрации зависит от типа конструкции, качества бетонной смеси и типа вибратора. Например, продолжительность воздействия вибрации на одном участке поверхностных вибраторов составляет примерно 1 минуту. Увеличение установленного времени вибрации бетонной смеси может привести к ее расслоению. Основные признаки окончания воздействия вибрации: заметное оседание бетонной смеси, прекращение выделения воздушных пузырьков, появление на поверхности бетона так называемого цементного молока.

После заливки бетонной смеси в конструкции начинается процесс её затвердевания. Для обеспечения нормальных условий затвердевания необходим особый уход в первые дни после заливки. Основной задачей ухода в летнее время является защита смеси от высыхания под воздействием воздуха и солнца.

Для этой цели после завершения процесса схватывания бетон поливают водой и накрывают материалами, такими как рогожи, мешковина и другое. Продолжительность полива зависит от вида цемента и температуры окружающего воздуха. В сухую погоду при температуре воздуха более +15°С бетон рекомендуется поливать при использовании портландцемента не менее 7 суток, при использовании глиноземистых цементов — не менее 3 суток, а при использовании других цементов — не менее 14 суток.

В холодное время года необходимо обеспечить оптимальные условия для твердения бетонной смеси, чтобы она приобрела прочность не ниже 50% от заданного уровня. Поэтому после застывания бетона его обычно укрывают материалами, обладающими теплоизоляционными свойствами: матами, опилками, шлаком. Также следует избегать ударов и вибрации на свежевыложенном бетоне. Допускается движение людей и транспортных средств по забетонированным конструкциям, а также установка лесов и опалубки только после достижения необходимой прочности бетоном. Прочность бетона определяется путем тестирования образцов в строительной лаборатории а также с помощью ультразвука или специального молотка.

Выполнение работ по бетонированию и снятию опалубки у монолитных конструкций требует особой внимательности и проверки. Тщательная проверка опалубки, соответствие арматуры чертежам и дополнительные мероприятия обеспечивают высокое качество укладки и плотность бетонной смеси, а также непрерывную доставку материала на объект. В зависимости от вида конструкции, укладка бетона имеет свои особенности.

Укладка бетонной смеси в фундаменты (см. рисунок 156) может осуществляться с помощью автомобильного крана (с использованием бадей) или автосамосвалов.

Для укладки бетонной смеси используют опалубку, в которую заливают слои толщиной от 20 до 40 см в зависимости от типа вибратора. Максимальная толщина слоя бетонной смеси не должна превышать 1,25 длины рабочей части вибратора. Глубокое погружение вибратора может нарушить структуру бетона в уже залившемся слое. Вибратор погружают в бетонную смесь и удерживают там в течение примерно 20 секунд, пока на поверхности не появится цементное молоко, затем вибратор медленно и равномерно поднимают из бетонной смеси. Чтобы избежать образования в бетоне полостей или неровностей после извлечения вибратора, его нужно поднимать при включенном двигателе.

Расстояние между стоянками вибраторов не должно быть больше 1,5 радиусов действия каждого вибратора. Радиус действия определяет расстояние, на которое распространяются колебания для уплотнения бетона. Это расстояние измеряется между осями вибраторов на соседних стоянках и составляет примерно 45—60 см. Вибраторы на бетонируемых участках устанавливают рядом или по шахматной схеме.

Для контроля прочности бетона в монолитных конструкциях используется испытание образцов (кубиков) бетона в строительной лаборатории, а также неразрушающие методы. Это позволяет определить сроки снятия опалубки с бетонных и железобетонных конструкций в зависимости от достигнутой прочности бетона.

Процесс устройства распалубки осуществляется в соответствии с последовательностью, установленной проектом производства работ (ППР) для каждого типа конструкций. Перед началом снятия опалубки производится осмотр и обстукивание открытых бетонных поверхностей (плит, отдельных балок, ригелей).

При проверке бетона молотком можно заметить, что слабый бетон издает приглушенный звук, а при более сильных ударам на нем появляются вмятины. Снятие опалубки у железобетонных конструкций происходит через 10-12 дней после заливки, в зависимости от прочности бетона, назначения конструкции, ее веса и нагрузок. Например, летом при температуре 15-20°С боковую опалубку снимают через 2-3 дня после заливки, а опалубку для плит, сводов, прогонов и балок с пролетами от 2 до 8 м — после достижения прочности бетона не менее 70%. В случае железобетонных конструкций с пролетом 8 м и более опалубку снимают после достижения 100% прочности бетона.

Навигация: Главная → Все категории → Cтроительные работы

Как самому построить крыльцо из бетона, ч.2 опалубка и заливка

Зимняя заливка бетонной смеси

Стоимость заливки зимней опалубки значительно выше, но это не останавливает застройщика, если он хочет быстрее вселиться в свой дом. В конце концов, разница в несколько тысяч рублей — не повод затягивать процесс новоселья на полгода или более.

Для заливки бетонной смеси при температуре ниже 2 градусов тепла используются различные виды присадок:

- соляные (солёная вода замерзает при более низких температурах, что наглядно демонстрирует морская вода).

- кислотные (способствующие прохождению экзотермической реакции, когда выделяется тепло и вода, содержащаяся в цементной смеси, не замерзает).

Кроме того, в холодное время года над заливаемым фундаментом устанавливают шатры-теплицы из полиэтилена, внутри которых размещают обогреватель — тепловую пушку или калорифер.

Однако существует альтернативный метод нагрева бетона в зимнее время. Арматуру можно подключить к электричеству, в этом случае смесь начнет нагреваться изнутри. Для этого используется пониженное напряжение, которое достигается путем подключения стержней к понижающему трансформатору. Нагрев металлических стержней позволяет поддерживать достаточную температуру, чтобы предотвратить замерзание водной части смеси.

Важно! Подключение арматуры к напряжению 220 В не приведет к нагреву металла, а вызовет короткое замыкание!

Опалубку нужно убирать как зимой, так и летом, не ранее чем через две недели после заливки. Однако желательно дождаться полного схватывания материала, что занимает 28 суток. Если не ухаживать за залитым в опалубку бетоном, он может стать хрупким, а значит, конструкция будет не прочной и покроется трещинами.

Если вы обратитесь к нам, мы не только удовлетворим все ваши потребности в заливке бетона, но также обеспечим высокое качество его затвердевания. Ведь прочная и монолитная бетонная конструкция является основой долговечности любого здания. Мы хорошо осознаем этот факт и готовы предпринять все необходимые меры, чтобы ваш дом стал по-настоящему надежным и долговечным "родовым гнездом".

Приготовление бетонной смеси

Для обеспечения качества бетона, соответствующего установленным требованиям, необходимо использовать качественные исходные материалы, точно дозировать и равномерно смешивать их. Бетонные смеси готовятся в специальных бетоносмесителях. Компоненты смеси (цемент, заполнители, вода и различные добавки) должны быть отвешены в соответствии с установленным рецептом и поданы в бетоносмесители при помощи автоматических дозаторов. Дозирование цемента, воды и добавок производится с точностью до 1%, а заполнителей — до 2%.

Применение добавок — один из наиболее универсальных способов контроля технологических и реологических параметров бетонных смесей, а также регулирования свойств бетона. Добавки добавляются в процентном соотношении к массе цемента и их количество зависит от класса бетона и типа бетонных работ.

Существуют различные типы активных минеральных добавок: химические и комплексные минералохимические. Химические добавки классифицируются в зависимости от их основного действия, такие как пластифицирующие (повышающие подвижность смесей), стабилизирующие (предотвращающие расслоение смесей), водоудерживающие, ускоряющие или замедляющие процесс твердения, а также обеспечивающие твердение при низких температурах и другие.

Наиболее популярными стали добавки С-3 и "Лингопан". Суперпластификатор С-3 повышает подвижность и удобство укладки смесей, сокращает потребление воды до 20% и увеличивает сцепление бетона с арматурой, что приводит к увеличению прочностных характеристик до 50%. А добавки типа "Лингопан" не только являются эффективными пластификаторами, но и ускоряют набор прочности бетона.

Например, "Лингопан Б-2" позволяет достигать прочности до 60% от проектной через сутки. Применение мелкодисперсных добавок способствует увеличению прочности и стойкости бетона к внешним воздействиям. Комплексная минералохимическая добавка (КМХ) сокращает водопроницаемость бетона за счет уплотнения структуры минеральным компонентом, улучшает морозостойкость бетона, ускоряет отверждение и повышает прочность бетона.

Если смесь для бетона не перемешивается достаточно долго в бетоносмесителе, то это приведет к ухудшению однородности бетона и снижению его прочности. Наиболее эффективными являются смесители принудительного действия, в которых продолжительность перемешивания составляет 2-3 минуты.

При строительстве зданий и сооружений из монолитного железобетона в крупных городах и районах сосредоточенного строительства применяют передвижные бетоносмесители, которые устанавливаются непосредственно рядом с объектом строительства. Это позволяет сохранить все технологические свойства бетонной смеси и снизить транспортные расходы.

Бетоносмесительные установки оборудованы микропроцессорной системой автоматизированного управления, а также системой сбора и обработки информации о влажности и температуре заполнителей. На основе этих данных устанавливается состав смеси. Система также отслеживает расход компонентов смеси и производства готовой продукции, а также осуществляет печать паспортов на смесь. Наиболее популярны установки с производительностью 10, 20 и 30 м 3 /ч.

Заливка бетона в несъёмную опалубку

Транспортировка бетонной смеси

Доставка бетонной смеси от места ее приготовления до места бетонирования обычно осуществляется специализированным автотранспортом — бетоносмесителями и бетоновозами. Чтобы сохранить технические свойства смесей, применяют добавки, такие как замедлители твердения. Часто используется транспортирование полусухих и сухих бетонных смесей в автобетоносмесителях с добавлением воды при подъезде к месту укладки.

Для бетонирования подземных частей зданий и сооружений применяют такие методы, как "стена в грунте", "секущие сваи", опускные колодцы и др. Наиболее распространенным методом является "стена в грунте", который позволяет строить ограждающие стены на глубину 20-25 метров. Для строительства зданий с большим количеством этажей, эстакад и других сооружений с высокой нагрузкой используют монолитные железобетонные сваи. Сваи с постоянным поперечным сечением заливают бетоном после установки армокаркасов с использованием метода напорного бетонирования, постепенного заливания или с применением раздельной технологии со заполнением сваи высокоподвижной бетонной смесью и последующим погружением арматурного каркаса до проектной отметки.

Наиболее перспективной отечественной разработкой является электроимпульсная технология, основанная на постепенном заливании бетонной смеси в скважину и последующем воздействии электрических импульсов определенной частоты через электроды, помещенные в свежезалитую смесь. В результате динамического воздействия происходит уплотнение не только бетонной смеси, но и прилегающего грунта вокруг скважины. Полученные сваи имеют гофрированную поверхность, высокую адгезию к уплотненному грунту и большую несущую способность.

Основание большинства высотных жилых и офисных зданий составляют монолитные железобетонные плиты. Их изготовление (бетонирование) осуществляют частями с непрерывной подачей бетонной смеси через бетононасосы и устройством рабочих швов с перерывами более 1 часа. Использование бетононасосов позволяет раскладывать смесь до 200–300 м 3 за смену.

Колонны бетонируют непрерывно на всю высоту. Бетонную смесь загружают сверху с помощью бадьи или гибкого хобота бетонораспределительной стрелы и уплотняют послойно глубинными вибраторами. Если высота колонн превышает 5 м, смесь подают через воронку с хоботом, закрепляемую на верхней части опалубки, а уплотняют навесными вибраторами, размещаемыми на опалубочных щитах.

Для обеспечения надежной укладки балок и плит, их следует бетонировать только после 1-2 часового перерыва после бетонирования колонн. Этот временной интервал необходим для устойчивости бетона в колоннах. Балки, высотой более 0,8 м, должны быть бетонированы отдельно от плит с устройством горизонтального рабочего шва на уровне нижней части плиты. Плиты перекрытия должны быть бетонированы параллельно главным или второстепенным балкам. Уплотнение бетона в плитах производится виброрейками.

При возведении тонких конструкций и устранении дефектов бетонирования, бетонные работы должны производиться методом торкретирования.

При понижении температуры окружающего воздуха до +5.0°С, химические процессы гидратации, обеспечивающие затвердение бетона, резко замедляются или прекращаются. При дальнейшем снижении температуры, несвязанная химически вода замерзает, что может вызвать разрушительные процессы в бетоне.

Минимальная прочность, при которой замораживание не представляет опасности для бетона, называется критической. Величина нормируемой критической прочности зависит от класса бетона и составляет: для бетона классов В7,5-В10 — 50% проектной прочности; для бетона классов В12,5-В25 — 40%; для бетона класса В30 и выше — 30%. Для бетона с напрягаемой арматурой величина критической прочности составляет 80%. Для более интенсивного затвердения бетонной смеси используются различные методы, такие как "термос" (смесь готовится из предварительно подогретых материалов), электрическое, индукционное или инфракрасное прогревание, а также химические добавки.

- нагревательных проводов, укладываемых в бетонных конструкциях;

- теплоактивных опалубок и покрытий;

- теплогенераторов для прогрева пространства между этажами;

- использования химических добавок в сочетании с прогревом конструкций.

При выполнении бетонных работ в условиях низких температур необходимо утепление открытых бетонных поверхностей и опалубки, контроль процесса затвердевания, применение неразрушающих методов контроля прочности. Для прогнозирования набора прочности бетона используются компьютерные технологии, которые учитывают не только характеристики бетонной смеси и ее температуру, но Воздействие окружающей среды.

Обеспечение нужного температурно-влажностного режима, предотвращение деформаций и трещин, защита от воздействий, увлажнение, создание укрытий и покрытий, контроль качества — все это составляет процесс "ухода" за бетоном. После достижения необходимой прочности следует разбирать опалубку в соответствии с требованиями норм и правил.

Правила заливки опалубки

Давайте обсудим популярные виды бетонных работ в частном строительстве, которые можно выполнить собственными силами, используя опалубку:

- Заливка отмостки, садовой дорожки, стояночного места для автомобиля и другие подобные "горизонтальные" бетонные работы возможно выполнить, используя опалубку из нового или б/у красного кирпича. Опалубка из кирпича для заливки бетона выкладывается вдоль контура будущей конструкции в неглубокую траншею (50-60 мм) по строительному уровню. Промежутки между кирпичными "контурами" заполняются бетоном. При этом кирпич остается в траншеи и защищает контуры бетонной конструкции от повреждений.

- Для установки фундамента здания обычно используется ленточный фундамент, который заливается в траншею нужных размеров. В случае, если необходимо поднять верхний край фундамента над уровнем земли, бетон заливается в опалубку, сделанную из досок толщиной не менее 25 мм и брусков размером 40х40 или 50х50 мм. Эти доски и бруски используются для создания щитов, которые устанавливаются вокруг фундамента и соединяются между собой стальными шпильками. После заливки бетона время снятия опалубки зависит от температуры воздуха: при 20-25 градусах Цельсия опалубку снимают через 3-4 дня, а при 5-10 градусах — через 7-10 дней.

- Для заливки бетонных стен используется самодельная переставная опалубка из деревянных щитов высотой около 70 см. Она опирается сначала на цоколь здания, а после заливки и схватывания первого «пояса», шиты переставляют выше и опирают уже на залитый «пояс», и так до «выгонки» всех стен. Для соединения внешнего и внутреннего щитовых поясов используются два ряда стальных резьбовых переставных шпилек. Нижний ряд шпилек выполняет функцию опоры на цоколь и очередные «пояса» стены.

- Использование деревянной опалубки. Создание опалубки для заливки плиты перекрытия представляет собой сложное задание, состоящее из двух основных конструкций. Одной из них являются деревянные щиты, установленные вдоль внешнего периметра стен, а второй – горизонтально расположенный деревянный щит, размещенный внутри помещения и поддерживаемый мощными бревнами до потолка. Важно правильно установить горизонтальный щит, чтобы избежать его падения под воздействием бетона или разрушения.

Когда можно снять опалубку после заливки бетона?

< p>Как было упомянуто ранее, ответ на этот вопрос связан с тем, как быстро бетон схватывается и твердеет в зависимости от температуры окружающего воздуха. Как известно, при понижении температуры до 5 градусов Цельсия процесс схватывания и твердения материала значительно замедляется, а при понижении до 0 градусов Цельсия и ниже практически полностью останавливается. < /p>

Этот вопрос регулируется действующим нормативным документом СНиП 3.03.01-87, который предписывает снимать опалубку с бетона при достижении 50-70% его прочности (за исключением плит перекрытия). < /p>

Поскольку у частных застройщиков может возникнуть затруднение с определением момента достижения бетоном 50-70% прочности, давайте рассмотрим, когда удаляют опалубку, с помощью двух таблиц для вертикальных (фундамент, колонны, стены) и горизонтальных конструкций (плиты перекрытия).

Таблица для вертикальных конструкций

| Среднесуточная температура воздуха, С° | Минимальный период времени для снятия опалубки, сутки |

| 35 | 2 |

| 30 | 2,5 |

| 25 | 3 |

| 20 | 4 |

| 15 | 5 |

| 10 | 7 |

| 5 | 10 |

| 1 | 15 |

Таблица для горизонтальных конструкций

| Среднесуточная температура воздуха, С° | Минимальный срок демонтажа опалубки, сутки |

| 35 | 4 |

| 30 | 5 |

| 25 | 6 |

| 20 | 7 |

| 15 | 9 |

| 10 | 15 |

| 5 | 21 |

| 1 | 28 |

Изучение таблиц, включая ответ на распространенный вопрос застройщиков — когда убирать опалубку после заливки бетона в летнее время? Это ограниченные временные рамки в 72-96 часов после завершения работ по заливке бетона.

Итак, следует обратить внимание читателей на вопрос: как заливать бетон в опалубке? Это очень важный и обязательный момент. Заливку бетона в опалубку производят с обязательным уплотнением каждой последующей порции, желательно с вибрацией стенок опалубки.